DOI: 10.11817/j.ysxb.1004.0609.2021-37707

氧分压对有价金属在镍造锍熔炼渣-锍间分配的影响

陈 雷1,崔雅茹1,王国华1,李旭腾1,范皓月1, 2,汤宏亮1, 2,李小明1,杨树峰3

(1. 西安建筑科技大学 冶金工程学院,西安 710055;

2. 重庆赛迪热工环保工程技术有限公司,重庆 401122;

3. 北京科技大学 冶金与生态工程学院,北京 100083)

摘 要:硫化镍造锍熔炼中,炉渣成分和体系氧分压对渣性能、渣中Fe3O4含量、渣-低镍锍分离特性及有价金属损失影响显著。利用Factsage软件绘制不同氧分压下NiO-FeO-CaO-SiO2-MgO系液相区和Fe-Ni-Cu-S-O系优势区,探讨pO2和pS2对低镍锍和炉渣成分的影响;通过渣-锍平衡实验并结合X射线衍射、原子吸收和X射线光电子能谱等,分析体系氧分压对于镍造锍熔炼过程中渣中有价金属镍、铜、钴损失以及m(Fe2+)/m(Fe3+)的影响规律。结果表明:适当降低体系pO2,有利于降低体系完全熔化温度和增大渣中m(Fe2+)/m(Fe3+)比。当pO2=1.01 mPa,含11% CaO和9% MgO(质量分数)熔渣与低镍锍平衡后渣中m(Fe2+)/m(Fe3+)可达12.93;合成渣和工业渣对比实验显示,降低氧分压至1.01 mPa,含7%~15% CaO(质量分数)的合成渣中Cu、Ni和Co在锍-渣中的分配比较工业渣高,有价金属损失更小。因而,调控后渣组分能满足工业生产渣-锍分离的要求。

关键词:镍渣;渣-锍平衡;氧分压;有价金属;Fe3O4含量

文章编号:1004-0609(2021)-02-0453-08 中图分类号:TF815 文献标志码:A

引文格式:陈 雷, 崔雅茹, 王国华, 等. 氧分压对有价金属在镍造锍熔炼渣-锍间分配的影响[J]. 中国有色金属学报, 2021, 31(2): 453-460. DOI: 10.11817/j.ysxb.1004.0609.2021-37707

CHEN Lei, CUI Ya-ru, WANG Guo-hua, et al. Effect of oxygen partial pressure on distribution of valuable metals between matte and slag in nickel matte smelting process[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 453-460. DOI: 10.11817/j.ysxb.1004.0609.2021-37707

镍造锍熔炼过程中,有价金属Ni、Cu、Co在渣中的损失取决于渣组分、熔渣性能、熔炼温度及工艺控制参数以及渣-锍分离特性等,尤其是与Fe3O4含量密切相关[1]。渣中镍的熔解量与Ni在镍锍和炉渣中的分配系数负相关,而分配系数随渣中m(Fe2+)/m(Fe3+)的增加而增大[1-2];而渣中m(Fe2+)/ m(Fe3+)高低受控于渣中组分及体系氧分压的影响[2]。很多学者[3-13]研究了组分含量变化对渣中金属熔解损失及铁的存在形式的影响,研究发现,有价金属Ni主要以锍粒、NiO或(Ni,Fe)3O4等形式[7-8]损失,炉渣的m(Fe2+)/m(Fe3+)在2~6的范围内,磁铁矿含量和m(Fe2+)/m(Fe3+)取决于炉况和氧化还原条件[8]。本文作者课题组前期[10-14]对FeO-CaO- SiO2-MgO渣系的研究发现,适当增加CaO含量会降低渣系的熔点和黏度,也有利于减少渣中2FeO·SiO2,提高炉渣aFeO。氧分压对熔渣性能及组分变化影响也比较显著[14-18]。HIDAYAT等[15]对CaO-FeO-Fe2O3-SiO2渣系的相图计算得出,增加CaO含量会在很宽的氧分压范围(1.01×10-4~1.01 Pa)内保持液相。任洪波[18]对镍奥斯麦特熔炼的研究表明,富氧浓度从28%提高到50%(质量分数),渣中Fe3O4含量会从 2%~3%(质量分数)提高到5%~6%(质量分数),引起渣黏度增大,影响渣镍分离。上述研究可见,氧分压对于造锍熔炼渣中Fe3O4的析出和熔渣性能影响显著,这与熔渣组分和精矿品位有关。在对FeO-CaO-SiO2-MgO系渣中CaO组分调控后,氧分压对镍造锍熔炼过程有价金属在 渣-锍之间平衡分配比的影响规律和机制也非常值得深入研究。

本文通过热力学软件计算结合镍造锍熔炼渣-锍平衡模拟实验,探讨氧分压调整对组分调控后造锍熔炼渣中m(FeO)/m(Fe3O4)分配比、有价金属元素Cu、Ni、Co在渣中损失的影响机制。

1 实验

1.1 实验原料及方案

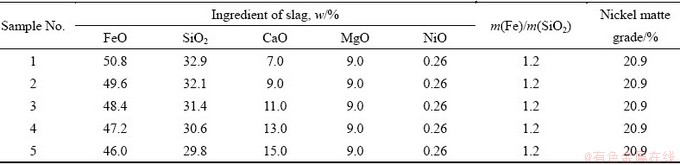

本研究实验用低镍锍和原渣,取样自金川有色集团镍闪速熔炼系统,低镍锍含20.9% Ni、33.4% Fe、16.8% Cu、25.8% S(质量分数)。据前期成分优化结果,选取熔渣组分m(Fe)/m(SiO2)为1.0~1.4,7%~15% CaO(质量分数)、9% MgO(质量分数),低镍锍和熔渣的配比为25:75。表1所列为平衡实验中所用部分镍渣成分和低镍锍品位。所用合成渣由分析纯化学试剂FeO、CaO、MgO、SiO2和NiO配制,FeO是以草酸亚铁为原料,经高温加热分解制得。

利用Factsage热力学软件绘制相图、优势区图;并进行不同组分含量、不同氧分压条件下的渣锍平衡计算。进行熔-锍平衡实验和渣性能测定前,先将原料置于干燥箱中,在100 ℃保温2 h,除去原料中多余的水分。按照表1所示渣成分和低镍锍配比准备试样,并使用玛瑙研钵充分研磨原料,确保其混合均匀。在立式管式炉(型号ZP.T90/16A)模拟渣-锍平衡分离实验过程,设定实验温度为1400 ℃,平衡保温时间10 h,通入CO和CO2混合气体调控氧分压,实验温度下的氧分压分别为10.1 mPa和1.01 mPa,同时通入一定流速的Ar,提高炉内气体的流速,保证达到良好的平衡效果。平衡实验结束后,样品随炉内温度缓冷至室温。

1.2 分析表征

采用XRD粉末衍射仪(型号D8-Advance-A25,德国布鲁克Bruker公司)进行样品的物相检测(衍射靶为Cu-Kα,λ=1.54050  ,40 kV,40 mA,扫描速度为4 (°)/min,步长0.026);采用原子吸收法检测渣中有价元素铜、钴、镍的含量;采用X射线光电子能谱仪(型号Kα,美国赛默飞世尔科技公司产)。全谱扫描:通能为100 eV,步长1 eV,窄谱扫描:通能为30 eV,步长0.1 eV,以表面污染C 1s(284.8 eV)为标准进行结合能校正)与重铬酸钾容量法滴定铁的方法结合检测渣中的Fe2+和Fe3+。

,40 kV,40 mA,扫描速度为4 (°)/min,步长0.026);采用原子吸收法检测渣中有价元素铜、钴、镍的含量;采用X射线光电子能谱仪(型号Kα,美国赛默飞世尔科技公司产)。全谱扫描:通能为100 eV,步长1 eV,窄谱扫描:通能为30 eV,步长0.1 eV,以表面污染C 1s(284.8 eV)为标准进行结合能校正)与重铬酸钾容量法滴定铁的方法结合检测渣中的Fe2+和Fe3+。

2 结果与讨论

2.1 氧分压对熔渣液相区和优势区的影响

2.1.1 镍熔炼渣液相区

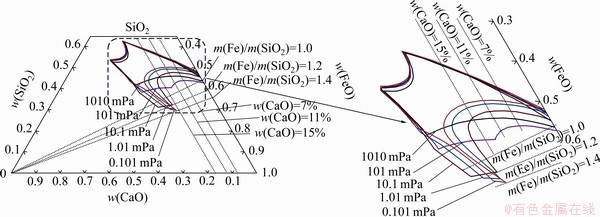

图1所示为利用Factsage软件绘制的含9% MgO、0.26% NiO、0~20% CaO(质量分数)、pO2为0.101~1010 mPa条件下低于1300 ℃的镍造锍熔炼NiO-FeO-SiO2-CaO- MgO系渣的液相区叠加图。由图1可见,随着体系氧分压降低,0~17% CaO(质量分数)范围内,低于1300 ℃时的液相区形状有明显的变化,液相区向渣中m(Fe)/m(SiO2)增大的方向扩展。这主要是由于硫化镍造锍熔炼过程中,体系氧分压较低时,渣中较少的FeO被氧化成Fe3O4,体系的熔化温度降低;而控制氧分压在0.101~1.01 mPa时,渣中的Fe大多数以Fe2+的形式存在,高熔点的尖晶石相相对含量减少,体系的熔化温度会降低。可以发现,在1300 ℃时,通过适当的控制CaO含量,NiO-FeO-SiO2-CaO-MgO渣系能在pO2为0.101~10.1 mPa范围内保持比较均匀的液相区,具有高度容纳铁氧化物的能力。因此,可以通过降低体系氧分压,有效地控制Fe3O4的析出。不同组分含量的熔渣在改变氧分压情况下测定的熔点结果(见文献[14])可以证明上述的液相区变化规律。

表1 镍熔炼渣及低镍锍成分

Table 1 Ingredient of slag and Nickel matte (mass fraction, %)

图1 不同氧分压下 NiO-FeO-SiO2-CaO-MgO系1300 ℃液相区叠加(0.26% NiO,9% MgO)

Fig. 1 Liquidus region of NiO-FeO-SiO2-CaO-MgO system at 1300 ℃ under different oxygen partial pressures (0.26% NiO, 9% MgO)

2.1.2 Fe-Ni-Cu-S-O优势区图

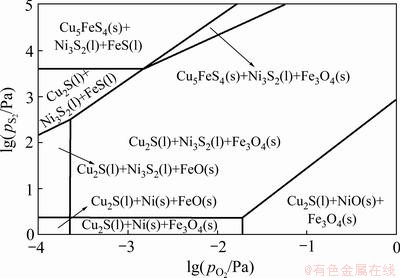

1300 ℃下控制低镍锍品位25%(质量分数),含48% Fe(质量分数)条件下,Fe-Ni-Cu-S-O优势区图如图2所示。从图2中可以看出,当pO2<1.01 mPa,pS2>10.1 Pa时,体系中主要是Cu2S,Ni3S2以及Fe2+液相存在区;当控制pO2>10.1 mPa,pS2<1.01 kPa时,体系中主要为液态Cu2S及固态NiO、Fe3O4存在区,此时容易生成Fe3O4,渣中也会产生镍损失;当控制氧分压处于1.01~10.1 mPa,硫分压处于1.01~10.1 kPa时,体系中主要含有液态Cu2S、Ni3S2以及Fe3O4以及部分Fe2+;当pO2<0.101 mPa时,体系中的铁主要以Fe2+的形式存在。因此,从1300 ℃下Fe-Ni-Cu-S-O优势区可知,随着氧分压降低,体系中铁的存在形式会由Fe3O4转变为Fe2+,适当地降低氧分压增大硫分压有利于增大体系中的Fe2+,减少Fe3O4的生成,从而降低渣系熔化温度、改善流动性,提高渣-锍分离效果,减少有价金属损失。

图2 1300 ℃下Fe-Ni-Cu-S-O优势区图

Fig. 2 Predominate diagram of Fe-Ni-Cu-S-O system at 1300 ℃

2.2 氧分压对熔渣物相及Fe2+/Fe3+的影响

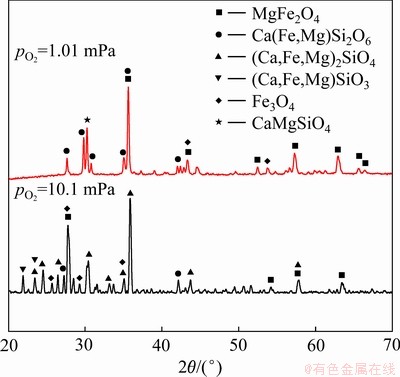

镍造锍闪速熔炼过程中,沉淀池炉气气氛平衡氧分压约为1.01~10.1 mPa。因而渣-锍平衡实验控制氧分压分别在10.1 mPa和1.01 mPa条件下进行。平衡结束后,m(Fe)/m(SiO2)为1.2,含15% CaO、9% MgO(质量分数)渣样的XRD谱如图3所示。

图3 不同氧分压下镍渣的XRD谱

Fig 3 XRD pattern of nickel slag under different oxygen partial pressures (m(Fe)/m(SiO2)=1.2, 15% CaO, 9% MgO)

由图3可见,在渣中m(Fe)/m(SiO2)为1.2,含15% CaO、9% MgO(质量分数)情况下,1400 ℃下镍锍-熔渣平衡10 h后,渣中主要物相为镁铁尖晶石(MgFe2O4)、方辉石相(Ca(Mg,Fe)Si2O6、(Ca,Mg,Fe)SiO3)、橄榄石相((Ca,Mg,Fe)2SiO4、CaMgSiO4)和尖晶石型Fe3O4。随着氧分压的降低,渣中Fe3O4、(Ca,Mg,Fe)SiO3和(Ca,Mg,Fe)2SiO4转变为Ca(Mg,Fe)Si2O6、CaMgSiO4和MgFe2O4,高熔点Fe3O4的相对含量降低,MgFe2O4的相对含量增加,而MgFe2O4相较于铁橄榄石具有更高的活度,更易于后期还原提铁。

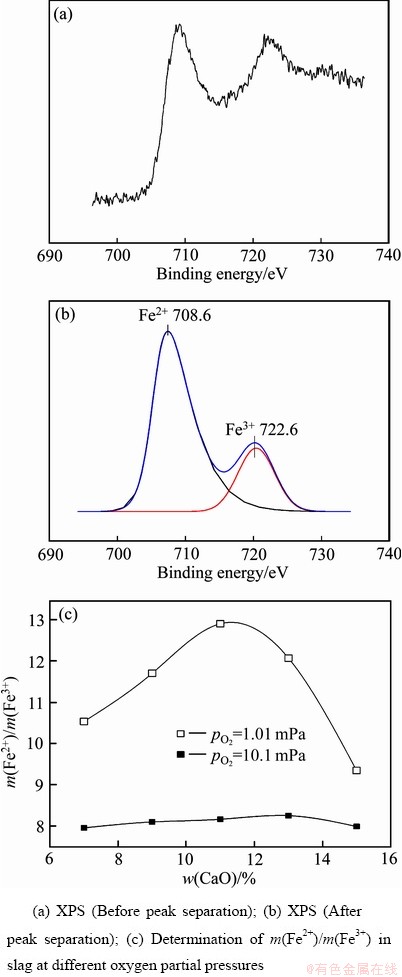

理论计算结果显示,随着反应体系的氧分压降低,渣中m(Fe2+)/m(Fe3+)逐渐增大。氧分压在1.01 mPa时,组分含11% CaO、9% MgO(质量分数),m(Fe)/m(SiO2)为1.2的渣m(Fe2+)/m(Fe3+)可以达到19.83。渣-锍平衡实验结束后,对渣中Fe的价态进行了光电子能谱(XPS)分析。图4(a)所示为XPS检测后绘制的分峰前的图谱,图4(b)所示为绘制的分峰后的图谱。通过分析并与Fe的电子结合能相对比,发现708.6 eV处为Fe2+,722.6 eV处为Fe3+的峰值。根据两个分峰的面积比值得出9% MgO(质量分数),m(Fe)/m(SiO2)=1.2,不同CaO含量下,氧分压对渣中m(Fe2+)/m(Fe3+)的影响(如图4(c)所示)。由图4(c)可以看出,当氧分压一定时,随着CaO加入,渣-锍平衡后炉渣中m(Fe2+)/m(Fe3+)会先增加后减小。这是由于加入适量的CaO,渣的碱度增大,促使复杂SixOyz-阴离子的解体,硅氧四面体群空隙增大,使得渣的熔化温度和黏度降低,流动性增大,离子之间可以自由穿插移动,渣-锍分离效果变好,渣中较多Fe3O4被锍中的硫化物还原,渣中Fe3+的含量降低。当氧分压为1.01 mPa时,m(Fe2+)/ m(Fe3+)变化趋势比较明显,含11% CaO(质量分数)时,渣中m(Fe2+)/m(Fe3+)最大值12.93, 比理论计算的结果稍低。当氧分压为10.1 mPa时,含13% CaO(质量分数)时m(Fe2+)/m(Fe3+)最大值8.27,和理论计算结果基本一致;但是当渣中CaO超过13%之后,物相中(Fe,Mg)SiO4和Fe2SiO4减少,Fe3O4含量增多,使得m(Fe2+)/m(Fe3+)下降。

图4 氧分压对渣中m(Fe2+)/m(Fe3+)的影响

Fig. 4 Effect of oxygen partial pressure on m(Fe2+)/m(Fe3+) in slag

2.3 氧分压对渣中有价金属损失的影响

2.3.1 合成渣平衡实验结果

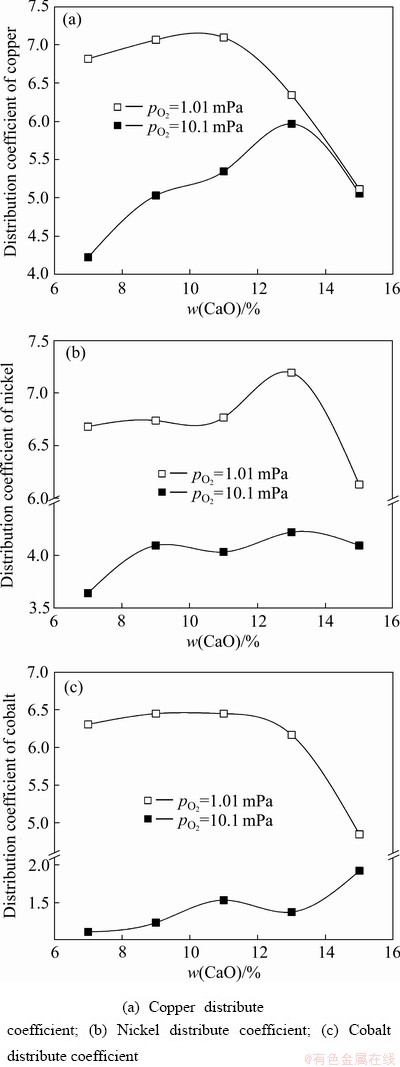

锍与渣间平衡计算结果显示,在相同CaO含量下,随反应体系氧分压的降低,有价金属在锍与渣间的分配比都增大;在体系氧分压较低时,渣中 Fe3O4含量少,炉渣黏度较低,渣中有价金属含量降低。渣中含15% CaO、9% MgO(质量分数)、m(Fe)/m(SiO2)=1.2、氧分压为1.01 mPa条件下,计算的渣中平衡Ni量为0.39%(质量分数)。控制氧分压分别为10.1 mPa和1.01 mPa,合成渣含9% MgO (质量分数),m(Fe)/m(SiO2)=1.2,进行镍锍-渣平衡实验,有价金属在锍相和渣中分配比的影响如图5所示。由图5可见,当CaO含量相同时,随着氧分压降低,渣中的有价金属铜、镍、钴含量降低,在锍相和渣相中的分配比增大。这主要是由于当氧分压较低时,体系中Fe3O4相对含量较低,体系中Fe2+主要以方辉石Ca(Mg,Fe)Si2O6存在,炉渣的黏度低,镍锍与熔渣的分离效果较好,渣中溶解及夹带的有价金属含量都会降低。这与理论计算结果趋势是相同的,但是渣含金属量要比理论计算结果要大。这主要是由模拟实验装置内熔体流动性不佳所致。

当氧分压为1.01 mPa时,CaO含量的增加,铜、镍、钴分配比的总体趋势均是先增加后下降,这是由于适当添加CaO,能破坏高镁硅酸盐的网状结构,降低了炉渣的熔化温度和黏度,并且能抑制Fe3O4的析出,因此渣中挟带的金属损失少,渣含金属量降低;但随着CaO的继续加入,Fe3O4生成量增多,镍渣的熔化温度升高,黏度增大,渣锍分离变得困难,渣中有价金属的损失升高,这一结果与课题组前期不同氧分压下CaO含量对熔渣黏度影响先降低后反增的研究结果是一致的[14]。

2.3.2 合成渣与工业渣的渣-锍平衡实验结果比对

图5 氧分压对有价金属在锍和渣中的分配比影响

Fig. 5 Effect of oxygen partial pressure on distribution coefficient of metal in matte-slag

为探讨渣组分调控后对闪速造锍熔炼的适用性,将闪速熔炼系统现场取样渣与实验室配制的合成渣,在同等条件下进行渣-锍平衡模拟对比实验。工业渣含9.2% MgO、3.9% CaO(质量分数),m(Fe)/m(SiO2)=1.2。平衡后获得的锍-渣中镍、钴、铜分配比,即锍中铜、镍、钴与渣中铜、镍、钴的质量百分含量比值如图6所示。由图6可见,不管是实验室配置的合成渣还是工业渣,氧分压为1.01 mPa时,锍相中的Cu、Co、Ni的含量显著高于氧分压为10.1 mPa时的数值,降低氧分压均有利于锍相中有价金属的富集。这主要是由于氧分压对金属Fe的影响很大,氧分压较大时,渣中Fe3O4的相对含量增大,渣的黏度增大,流动性差,渣中机械挟带及物理溶解的金属量增大,有价金属在锍-渣两相中的分配比会降低。同等条件下,渣-锍平衡实验对比结果表明,氧分压为10.1 mPa时,Cu、Ni在低镍锍和7%~15% CaO(质量分数)的合成渣中分配比与工业渣中的数值基本持平,Co在7%~15% CaO(质量分数)的合成渣中损失比工业渣中的损失要高;而当氧分压为1.01 mPa时,Cu、Ni、Co在7%~15% CaO(质量分数)的合成渣中损失比工业渣要低。这说明沉淀池中氧分压降低至1.01 mPa时,7%~15% CaO(质量分数)的合成渣与工业渣模拟分离效果相当或略好,调控后的渣组分能基本满足工业生产渣-锍分离特性的要求。

图6 低镍锍与合成渣/工业渣的镍、钴、铜分配比

Fig. 6 Distribution coefficient of nickel, cobalt, copper between matte and synthetic slag/industrial slag

3 结论

1) 氧分压显著影响渣-锍平衡分离,氧分压越低,越有利于降低渣中的有价金属损失,当氧分压降至1.01 mPa时,11%~13% CaO(质量分数)体系中高熔点的(Ca,Mg,Fe)2SiO4橄榄石相和Fe3O4相的含量相对低,同时MgFe2O4的含量相对增大,体系的熔化温度和黏度降低,有利于冶炼的顺行和后续提铁。

2) 渣-锍平衡分离模拟实验结果显示,降低氧分压,有利于增大渣中的m(Fe2+)/m(Fe3+),当pO2= 1.01 mPa,含11% CaO和9% MgO(质量分数)的熔炼渣与低镍锍平衡后渣中m(Fe2+)/m(Fe3+)可达12.93;pO2= 10.1 mPa,含13% CaO(质量分数)渣中m(Fe2+)/m(Fe3+)最大为8.27。

3) 同等工艺条件下合成渣和工业渣与低镍锍平衡对比实验显示,pO2=10.1 mPa时,Cu、Ni在低镍锍和7%~15% CaO(质量分数)的合成渣中分配比与工业渣相当或略好;pO2=1.01 mPa时,Cu、Ni、Co在7%~15% CaO的合成渣中损失比工业渣要低。调控后的渣组分能基本满足工业生产降低有价金属损失的要求。

REFERENCES

[1] FRANK K C, MICHAEL S M, VENKOBA R, et al. Flash smelting of nickel sulfide concentrates-chapter 18 in extractive metallurgy of nickel, cobalt and platinum-group metals (Part Ⅰ)[M]. Kidlington, Oxford: The Elsevier Ltd., 2011: 215-233.

[2] 彭容秋. 镍冶金[M]. 长沙: 中南大学出版社, 2005.

PENG Rong-qiu. Nickel metallurgy[M]. Changsha: Central South University Press, 2005.

[3] YU Da-wei, CHATTOPADHYAY K. Enhancement of the nickel converter slag-cleaning operation with the addition of spent potlining[J]. International Journal of Minerals, Metallurgy and Materials, 2018, 25(8): 881-891.

[4] GAO Yun-ming, WANG Shao-bo, HONG Chuan, et al. Effects of basicity and MgO content on the viscosity of the SiO2-CaO-MgO-9wt% Al2O3 slag system[J]. International Journal of Minerals, Metallurgy, Materials, 2014, 21(4): 353-362.

[5] ILYUSHECHKIN A, HAYES P C, JAK E. Effects of Al2O3, CaO and Cr2O3 on liquidus temperatures of Fe-Mg-Si-O slags[J]. Canadian Metallurgical Quarterly, 2014, 54(2): 179-191.

[6] SHEN Ying-ying, CHONG Jun-kai, HUANG Zi-niu, et al. Viscosity and structure of a CaO-SiO2-FeO-MgO system during a modified process from nickel slag by CaO[J]. Materials (Basel, Switzerland), 2019, 12(16): 2562. DOI: 10.33901/ma12162562.

[7] PISKUNEN P, AVARMAA K, O’BRIEN H, et al. Precious metal distributions in direct nickel matte smelting with low-Cu mattes[J]. Metallurgical and Materials Transactions B, 2018, 49 (1): 98-112.

[8] 史伟昌, 沈强华, 陈 雯. Ausmelt炉镍熔炼合理渣型的研究[J]. 有色金属(冶炼部分), 2013(3): 8-10.

SHI Wei-chang, SHEN Qiang-hua, CHEN Wei. Study on suitable slag type of nickel Ausmelt smelting process[J]. Nonferrous Metals (Extractive Metallurgy), 2013(3): 8-10.

[9] WAANDERS F B, NELL J. Phase chemical composition of slag from a direct nickel flash furnace and associated slag cleaning furnace[J]. Hyperfine Interact, 2013, 218: 101-105.

[10] 张振强, 赵俊学, 崔雅茹, 等. 镍闪速熔炼新渣型的物化性质研究[J]. 有色金属(冶炼部分), 2013(5): 5-9.

ZHANG Zhen-qiang, ZHAO Jun-xue, CUI Ya-ru, et al. Study on physico-chemical property of new slag type for nickel flash smelting[J]. Nonferrous Metals (Extractive Metallurgy), 2013(5): 5-9.

[11] 郭子亮, 崔雅茹, 户 可, 等. 镍冶炼渣中CaO-SiO2- FeO-MgO系炉渣热力学与物相平衡研究[J]. 铸造技术, 2017, 38(1): 138-141.

GUO Zi-liang, CUI Ya-ru, HU Ke, et al. Study on phase equilibria and thermodynamics of FeO-SiO2-CaO-MgO based slag in nickel smelting process[J]. Foundry Technology, 2017, 38(1): 138-141.

[12] ZHAO Jun-xue, ZHAO Zhong-yu, CUI Ya-ru, et al. New slag for nickel matte smelting process and subsequent Fe extraction[J]. Metallurgical & Materials Transactions B, 2018, 49(1): 304-310.

[13] WANG Guo-hua, CUI Ya-ru, LI Xiao-ming, et al. Molecular dynamics simulation on microstructure and physicochemical properties of FexO-SiO2-CaO-MgO-“NiO” slag in nickel matte smelting under modulating CaO content[J]. Minerals, 2020, 10(2): 149. DOI: 10.3390/min10020149.

[14] 汤宏亮. 镍闪速熔炼渣改型应用研究[D]. 西安: 西安建筑科技大学, 2018.

TANG Hong-liang. Applying research on nickel flash smelting slag with high CaO-containning[D]. Xi’an: Xi’an University of Architecture and Technology, 2018.

[15] HIDAYAT T, SHISHIN D, A. DECTEROV S, et al. Critical thermodynamic re-evaluation and re-optimization of the CaO-FeO-Fe2O3-SiO2 system[J]. Calphad-computer Coupling of Phase Diagrams and Thermochemistry, 2016, 56: 58-71.

[16] JUNG I H, DECTEROV S A, PELTON A D. Critical thermodynamic evaluation and optimization of the CaO-MgO-SiO2 system[J]. Journal of the European Ceramic Society, 2005, 25(4): 313-333.

[17] TASKINEN P, SEPPALA K, LAULUMAA J, et al. Oxygen pressure in the Outokumpu flash smelting furnace—Part 2: the DON process[J]. Mineral Processing and Extractive Metallurgy, 2001, 110(2): 101-108.

[18] 任洪波. 澳斯麦特炉提高冰镍品位的措施和方法[J].铁合金, 2018,272(3): 1-4.

REN Hong-bo. The methods and measures of improving matte grade for Au smelt furnace[J]. Ferro-Alloys, 2018, 272(3): 1-4.

Effect of oxygen partial pressure on distribution of valuable metals between slag and matte in nickel matte smelting process

CHEN Lei1, CUI Ya-ru1, WANG Guo-hua1, LI Xu-teng1, FAN Hao-yue1, 2, TANG Hong-liang1, 2, LI Xiao-ming1, YANG Shu-feng3

(1. School of Metallurgical Engineering, Xi’an University of Architecture and Technology, Xi’an 710055, China;

2. CISDI Thermal Environmental Engineering Co., Ltd., Chongqing 401122, China;

3. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: During the matte smelting of nickel sulphide, the composition of slag and the oxygen partial pressure has a significant effect on the properties of nickel smelting, Fe3O4 content and valuable metals loss in slag, as well as separation characteristics of slag-matte. The effect of oxygen partial pressure on the liquidus region of the NiO-FeO-CaO-SiO2-MgO slag and predominant diagram of Fe-Ni-Cu-S-O system under different oxygen partial pressure was analyzed using Factsage software. And the influence of pO2 and pS2 on the composition of low-nickel matte and slag was also investigated. Based on the equilibrium experiment between slag and matte, combined with analysis of X-ray diffractometry, atomic absorption spectrometry and X-ray photon spectroscopy, the distribution rate of m(Fe2+)/m(Fe3+) in the slag, especially the nickel, copper and cobalt between the matte and slag under different oxygen partial pressure were deeply studied. The results show that it is conducive to reduce the melting temperature and enhence the mass ratio of Fe2+ to Fe3+ in the nickel smelting slag through proper lowering pO2 of the system. It can be explored that the maximum mass ratio of Fe2+ to Fe3+ reaches up to 12.93, in the slag containing 11% CaO and 9% MgO (mass fraction) after equilibrium with nickel matte under pO2 of 1.01 mPa. Further, the contrast of equilibrium experiment for synthetic slag and industrial slag testified that the distribution coefficient of copper, nickel and cobalt of matte to slag for synthetic slag containing 7%-15% CaO (mass fraction) are higher than that of industrial slag under oxygen partial pressure of 1.01 mPa. Thus, it can be deduced that the modified tested slag can meet the requirements of slag-matte separation in industrial production.

Key words: nickel slag; slag-matte balance; oxygen partial pressure; valuable metal; Fe3O4 content

Foundation item: Projects(51674186, 51774224) supported by the National Natural Science Foundation of China; Project(2018JM5104) supported by the Natural Science Foundation of Shaanxi Province, China; Project(201910703014) supported by the Undergraduate Training Programs for Innovation and Entrepreneurship of China

Received date: 2020-03-09; Accepted date: 2020-05-28

Corresponding author: CUI Ya-ru; Tel: +86-29-82202923; E-mail: yaroo@126.com

LI Xiao-ming; Tel: +86-29-82202931; E-mail: xmli88@126.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51674186,51774224 );陕西省自然科学基金资助项目(2018JM5104);大学生创新创业训练项目(201910703014)

收稿日期:2020-03-09;修订日期:2020-05-28

通信作者:崔雅茹,教授,博士;电话:029-82202923;E-mail:yaroo@126.com

李小明,教授,博士;电话:029-82202931;E-mail:xmli88@126.com