文章编号:1004-0609(2009)08-1431-06

Ni-Cr二元合金焊接熔池中柱状枝晶生长模拟

占小红1,董志波2,魏艳红1, 2,王 勇2

(1. 南京航空航天大学 材料科学与技术学院,南京 210016;

2. 哈尔滨工业大学 现代焊接生产技术国家重点实验室,哈尔滨 150001)

摘 要:通过构建元胞自动机与有限差分耦合的CA-FD(cellular automaton-finite difference)模型,实现Ni-Cr二元合金焊接熔池柱状枝晶生长过程的模拟,研究熔池边缘柱状晶的生长过程以及该过程中的溶质浓度分布形态。模拟结果再现了焊接熔池中二次、三次枝晶的生长,枝晶间的竞争生长以及晶界偏析等微观现象。基于模拟结果深入分析了焊接熔池中枝晶生长的特点,同时对溶质浓度场进行了定量分析。对模拟结果的分析表明,焊接熔池中枝晶间竞争生长激烈,枝晶形态复杂,枝晶偏析和晶界偏析显著。

关键词:Ni-Cr二元合金;柱状枝晶;焊接熔池;元胞自动机;数值模拟

中图分类号:TG 111.4 文献标识码: A

Simulation of columnar dendrite grain growth in

weld pool of Ni-Cr binary alloy

ZHAN Xiao-hong1, DONG Zhi-bo2, WEI Yan-hong1, 2, WANG Yong2

(1. College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics,

Nanjing 210016, China;

2. State Key Laboratory of Advanced Welding Production Technology,

Harbin Institute of Technology, Harbin 150001, China)

Abstract: A cellular automaton-finite difference (CA-FD) model was established and the dendritic grain growh processes in the weld pool of Ni-Cr binary alloy were simulated based on this model. The dendritic grain growth processes in the edge of the weld pool and the solute distribution during the growth processes were studied. The simulated results reproduce the growth of secondary and tertiary dendrite arms, the competative growth and the grain boundary segregation, etc. The characters of the dendrite growth process in the weld pool were analyzed and the solute fields were quantitatively analyzed. It is indicated that the competative growth of columnar dendrite grain in weld pool is acute, the dendrite morphologies are complicated and the macro and micro segregations are obvious.

Key words: Ni-Cr binary alloy; columnar dendrite grain; weld pool; cellular automaton; numerical simulation

焊缝的一次组织直接影响晶粒形态、宏观和微观偏析程度以及凝固裂纹等缺陷的形成,而这些因素又对焊接接头的力学性能起着决定性的作用。然而,焊缝组织的形成过程复杂,受诸多因素影响。因此,关于焊缝凝固过程中微观组织演变是一个复杂而重要的领域。由于焊接过程是一个不平衡的连续冷却过程,具有高温、瞬变等特点,基于实验实时观察、检测焊接接头中的微观组织演变过程目前还难以实现。同时,基于解析法进行热力学、动力学计算比较困难。近些年来,随着计算机技术的迅猛发展,数值模拟焊接接头微观组织演变过程已经成为可能[1?2]。它在揭示焊接接头微观组织演变规律、优化工艺、预防缺陷和提高焊接生产质量等方面起到越来越重要的作用。

元胞自动机(Cellular automata,简称CA)最初由著名的数学家NEUMANN于20世纪50年代提出来。后来被不断应用到数学、物理等更广泛的领域,在近十几年来被用于材料科学中的凝固结晶、再结晶等领域。元胞自动机应用于凝固过程组织模拟时,主要以凝固热力学、晶粒形核和生长动力学为依据,考虑了形核位置与生长取向的随机性。它克服了Monte Carlo方法物理基础不明确等缺点,并且能考虑过冷度和溶质扩散等多重因素的影响。LEE[3?4]、BROWN[5?6]、GANDIN和RAPPAZ[7?8]、柳百成[9]、朱鸣芳[10]、兰勇军等[11]在该领域进行了卓有成效的工作,建立了元胞自动机与有限差分(CA-FD)、元胞自动机与有限单元法(CA-FE)的联合模型,并能基于三维非均匀温度场计算枝晶生长,取得了比较满意的结果。但目前运用CA方法进行材料组织模拟的研究主要针对铸造等领域。

本文作者基于枝晶尖端生长动力学理论,运用元胞自动机方法,建立了用于模拟焊接熔池枝晶生长的宏?微观耦合模型。基于该模型,模拟了焊接熔池边缘柱状枝晶的生长,以及该生长过程的溶质浓度分布。

1 焊接熔池宏?微观耦合模型的建立

焊接熔池枝晶生长的模拟必须基于焊接温度场进行。枝晶生长的计算基于微观CA单元进行,而宏观温度场的计算以所谓的宏观尺度进行。因此,必须建立宏?微观耦合模型。由于宏观、微观模型分别基于有限差分和元胞自动机方法建立,因此,本文中的宏?微观耦合模型又称为CA-FD模型。

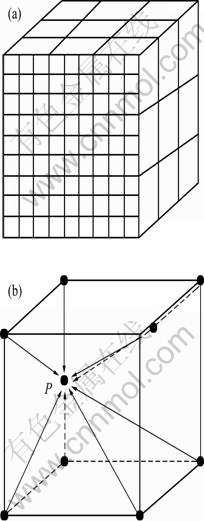

在宏观尺度计算获得焊接温度场后, 通过对该宏观温度场插值的方法来求解CA单元不同时刻的温度值,以完成微观尺度的枝晶生长的计算。计算中首先采用有限差分法基于宏观单元来计算温度场。然后,针对焊接熔池中将进行组织模拟的区域,在宏观单元内划分更细小的单元——微观单元(CA单元),并用每个单元中心节点的温度来表示该单元的温度。计算单元及其插值过程如图1所示。

图1 宏观与微观温度场计算示意图

Fig.1 Schematic diagrams of computing temperature field in macro and microcosmic scale: (a) Relationship between macro and micro cells; (b) Interpolation of temperature field

显然,CA单元的温度受其周围的宏观单元温度影响,各CA单元的温度与该单元中心节点到其周围宏观单元的距离li有关,其值可用如下公式计算:

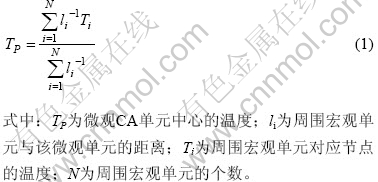

焊接熔池内的组织模拟区域及其宏?微观耦合模型如图2所示。

图2 宏观?微观耦合CA-FD模型示意图[12]

Fig.2 Schematic diagram of CA-FD model and simulated area at edge of welding pool: (a) Location of simulated area in weld pool; (b) Interpolation in macro cells; (c) Schematic diagram of macro-micro grid; (d) Simulation of grain morphology in edge of weld pool[12]

在选定的计算区域内,如果宏观温度场已知,则可根据宏观温度场的插值获得微观温度场。在此微观温度场基础上,根据其与溶质扩散场、组织演变过程的相互作用,运用熔池扩散场计算模型以及枝晶生长速度模型即可计算焊接熔池内的枝晶生长过程,如图2所示。对于图2(a)中所选的区域,可运用图2(b)和(c)的方式插值获得温度场,然后运用枝晶生长模型计算得到如图2(d)的枝晶形态。关于熔池扩散场计算模型以及枝晶生长速度模型,可参见文献[2, 12]。

在进行焊接熔池枝晶生长的模拟过程中,熔合线首先需要被确定出来,根据熔合线确定模拟枝晶生长的计算区域,在此区域建立微观网格。当宏观温度场、溶质分布形态等必要参数已知时,枝晶尖端界面生长速率是可求的。因此,焊接熔池相关计算区域内的枝晶形态可以通过模拟获得,如图2(d)所示。在图2(d)中,假设熔池边缘只有柱状枝晶生长,并且近似地当作定向凝固来处理。

2 边界条件和初始条件

对于所研究的Ni-Cr二元合金,其焊接熔池边缘存在正的温度梯度,凝固时放出的结晶潜热通过固相排出,焊接过程中温度下降非常迅速,熔池结晶速度很大。在熔池边缘向焊缝中心发展的生长区域中,凝固组织主要为柱状枝晶。本研究中运用CA?FD模型模拟熔池内侧靠近熔合线1 mm×1 mm正方形区域内的柱状枝晶生长情况。微观温度场根据宏观温度场的计算结果获得[12],模拟区域采用绝热边界条件,模拟计算在200×200的正方形元胞自动机体系中进行。

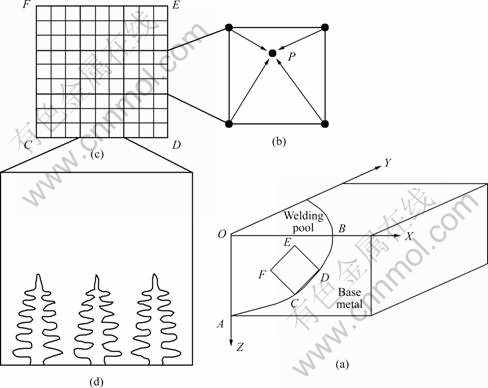

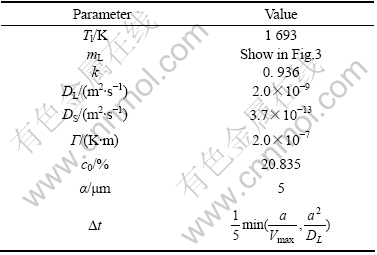

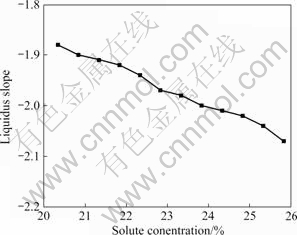

对于Ni-20.835Cr二元合金,液相线斜率(mL)随溶质浓度的变化如图3所示;根据Pandat Demo软件的计算结果,参考文献中的相关数据,确定了其枝晶模拟过程中所需要的相关计算参数,如表1所列。

表1 所使用的材料的性能和模拟参数

Table 1 Material properties and model parameters used in simulations

定义如下的焊接熔池凝固条件:1) 采用不填丝、不开坡口平板TIG焊接,焊接电流160 A,焊接电压12 V,热源效率0.7;2)焊接速率4 mm/s;3) 假定在液相中没有形核发生,只考虑熔池边缘随机形核元胞的长大过程;4) 计算区域内的柱状枝晶生长被近似处理为定向凝固。

图3 液相线斜率随溶质浓度的变化

Fig.3 Change of liquidus slope with solute concentration

3 计算结果与分析

3.1 焊接熔池柱状枝晶生长的模拟

参考金相实验分析的结果,在熔合线边缘1 mm的范围内随机位置生成20个晶核,计算其生长过程中的形态演变。提取30 000 CAs (CAs为元胞自动机时间步,见表1中?t),50 000、90 000、100 000、150 000和170 000CAs时刻柱状晶形态如图4(a)~(f)所示。

图4 不同时刻熔池边缘的柱状晶形态

Fig.4 Morphologies of columnar grains in edge of weld pool at different times: (a) 30 000CAs; (b) 50 000 CAs; (c) 90 000 CAs; (d) 120 000 CAs; (e) 150 000 CAs; (f) 170 000 CAs

在柱状晶生长初始阶段,各不同晶粒之间的竞争生长并不明显,如图4(a)所示。到50 000 CAs时刻,如图4(b)所示,每个柱状晶的生长速率非常接近,使得柱状晶间的竞争生长虽然已经出现,但尚不明显。在柱状晶间的各一次枝晶轴之间,已经有明显的二次枝晶出现。

90 000 CAs时刻的柱状晶形态如图4(c)所示,此时的枝晶生长较前一时刻更加快速,在从图4(b)到图4(c)的40 000 CAs时间中,一次枝晶轴生长的长度,甚至大于从形核开始到50 000 CA时刻的累计生长。枝晶间的竞争生长已经非常明显,生长较快的柱状晶将溶质排向生长较慢的柱状晶的一次臂尖端前沿的液相中,同时生长较快的柱状晶抢占了生长较慢的柱状晶的生长空间,并通过溶质场的相互作用抑制了生长较慢的柱状晶的生长。截止90 000 CAs时刻,已经有至少两个一次主轴的尖端在生长过程中被阻挡。

随着生长的继续,更多的一次主轴被其相临的一次轴上的二次臂阻挡。在图4(d)中,又有两个新的一次主轴被阻挡。在图4(e)中,竞争生长已趋于稳定,获得较大生长空间的一次主轴上长出大量的二次甚至三次枝晶。同时,柱状晶根部的二次枝晶开始粗化,部分枝晶臂变粗。

在凝固趋于结束的170 000 CAs时刻(见图4(f)),柱状晶已几乎充满了整个计算区域,各柱状晶得到明显粗化,大量的二次枝晶得以粗化或被重熔。经过之前激烈的竞争生长,至计算区域边缘尚存留16个柱状晶,最终平均一次枝晶臂间距约为66.7 μm。

3.2 柱状枝晶凝固过程溶质场分析

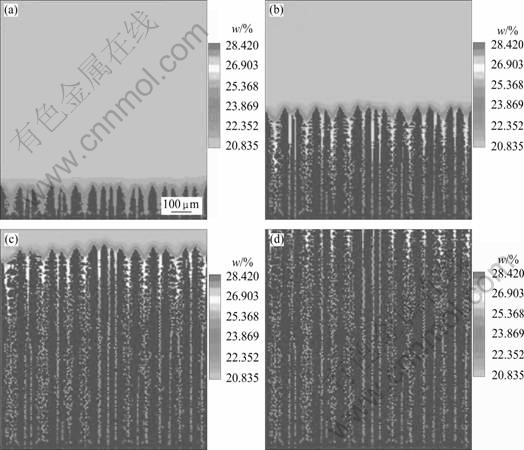

与图4相对应的计算过程中,50 000、100 000、 150 000和170 000 CAs时刻的溶质分布形态如图5(a)~(d)所示。

图5 不同时刻的柱状晶外围溶质浓度分布

Fig.5 Solute distribution nearly columnar grains at different times: (a) 50 000 CAs; (b) 100 000 CAs; (c) 150 000 CAs; (d) 170 000 CAs

在50 000 CAs时刻,模拟区域的柱状晶溶质浓度分布如图5(a)所示。从图5(a)中可以看出,枝晶尖端区域液相中的溶质浓度较高。分析表明,这是因为凝固速度太快,凝固过程中排出的溶质来不及扩散,从而在枝晶固液界面前沿液相区域累加,形成具有一定厚度的溶质扩散边界层。同时,高浓度区域主要集中于两相临一次枝晶轴之间的残留液相区域。

图5(b)所示的溶质分布为生长100 000 CAs后的结果。由图5(b)可看出,高浓度区除了在相临一次轴之间的区域富积以外,还富集于一次臂尖端附近区域。这仍然是由于快速冷却造成过冷度和生长速度急剧增大,从而导致扩散速度远小于固液界面的生长速度引起的。同时,各个柱状晶此时的生长高度不同,生长速度慢的柱状晶一次轴尖端的溶质扩散层厚度明显较生长快的柱状晶更厚,溶质在生长较慢的柱状晶一次轴尖端累积。

到150 000 CAs时刻,溶质浓度分布如图5(c)所示。在一次枝晶轴尖端附近的溶质富集区域,二次枝晶的生长存在较大差异。在一次枝晶轴相距较近的地方,二次枝晶的生长不明显,如图5(c)上部中间区域所示。而如果两个一次枝晶轴相距较远,两个一次轴之间的残留液相相对广阔,则该区域的二次枝晶臂的生长相对丰富,如图5(c)上部左侧和右侧区域所示。由此可见,具有高浓度值的溶质富集区域的存在,并不是二次枝晶充分生长的有利条件,而足够的可供溶质扩散的液相区域是促进二次枝晶生长的因素之一。

至170 000 CAs时刻,凝固趋于结束,此时的溶质浓度分布如图5(d)所示。仍然有大量高浓度的液相存留于枝晶之间,晶界偏析明显。

在图5所示的生长过程中,高浓度区域除了位于由一次和二次枝晶包围形成的封闭或半封闭区域,同时,也在一次枝晶轴生长前沿附近的液相中存在。在这种类定向凝固过程中,一次枝晶轴之间的残留液相有一部分是随着一次轴的生长方向被动地向前推进的。一次枝晶轴两侧的液相区域一直处于半包围之中,因此,新生长出的枝晶其界面前沿的溶质浓度会更高。

4 结 论

1) 建立了焊接熔池枝晶生长的宏?微观藕合CA-FD模型,并基于该模型实现了Ni-Cr二元合金焊接熔池边缘柱状枝晶生长过程的模拟,同时模拟了该过程中的溶质浓度分布形态。

2) 模拟结果再现了焊接熔池中二次、三次枝晶的生长,枝晶间的竞争生长以及晶界偏析等微观现象。模拟结果的分析表明,焊接熔池中枝晶间竞争生长激烈,枝晶形态复杂。

3) 基于模拟结果,对焊接熔池中枝晶生长过程溶质浓度场进行了分析。研究表明,熔池中枝晶前沿溶质堆积严重,焊缝中枝晶偏析和晶界偏析显著。

REFERENCES

[1] WEI Yan-hong, XU Yan-li, DONG Zhi-bo, XIAO Ji-lin. Three dimensional Monte Carlo simulation of grain growth in HAZ of stainless steel SUS316[J]. Key Engineering Materials, 2007, 353: 1923?1936.

[2] WEI Y H, ZHAN X H, DONG Z B, YU L. Numerical simulation of columnar dendritic grain growth during weld solidification process[J]. Science and Technology of Welding and Joining, 2007, 12(2): 138?146.

[3] WANG W, LEE P D, MCLEAN M. A model of solidification microstructures in nickel-based superalloys: Predicting primary dendrite spacing selection[J]. Acta Mater, 2003, 51: 2971?2987.

[4] DONG H B, LEE P D. Simulation of the columnar-to -equiaxed transition in directionally solidified Al-Cu alloys[J]. Acta Materialia, 2005, 53: 659?668.

[5] BROWN S G R. A 3-dimensional cellular automaton model of ‘free’ dendritic growth[J]. Scripta Metallurgica et Materialia, 1995, 32(2): 241?246.

[6] BROWN S G R. Simulation of diffusional composite growth using the cellular automaton finite difference (CAFD) method[J]. Journal of Materials Science, 1998, 33(19): 4769?4773.

[7] GANDIN C A, RAPPAZ M. A coupled finite element- cellular automaton model for the prediction of dendritic grain structures in solidification processes[J]. Acta Metall, 1994, 42(7): 2233?2246.

[8] RAPPAZ M, GANDIN C A, TINTILLIER R. Three-dimensional simulation of the grain formation in investment casting[J]. Metallurgical Trans, 1994, 25(3): 629?635.

[9] XU Q Y, LIU B C. Modeling of cast microstructure of Al alloy with a modified cellular automaton method[J]. Mater Trans, 2001, 42(11): 2316?2321.

[10] ZHU M F, LEE S Y, HONG C P. Modified cellular automaton model for the prediction of dendritic growth with melt convection[J]. Phys Rev E, 2004, 69(061610): 1?12.

[11] LAN Y J, LI D Z, LI Y Y. Modeling austenite decomposition into ferrite at different cooling rate in low-carbon steel with cellular automaton method[J]. Acta Materialia, 2004, 52: 1721?1729.

[12] ZHAN X H, DONG Z B, WEI Y H, XU Y L. Dendrite grain growth simulation in weld molten pool based on CA-FD model[J]. Crystal Research and Technology, 2008, 43(3): 253?259.

基金项目:国家自然科学基金资助项目(50775112)

收稿日期:2008-07-26;修订日期:2009-02-12

通讯作者:占小红,讲师,博士;电话:025-52113001;E-mail: xhzhan@nuaa.edu.cn

(编辑 何学锋)