文章编号:1004-0609(2010)08-1508-05

预拉伸对Al-Cu-Mg-Ag合金析出相与力学性能的影响

李周兵,沈 健,雷文平,闫亮明,李俊鹏,毛柏平

(北京有色金属研究总院,北京100088)

摘 要:研究时效前预拉伸对Al-Cu-Mg-Ag合金析出相和力学性能的影响。结果表明:165 ℃时效前的预拉伸可提高合金的峰值硬度及强度,延长峰值时效的时间;合金的主要强化相是Ω相和θ′相,预拉伸引入的位错抑制了Ω相的析出与长大,细化Ω相的尺寸,同时促进θ′相的析出;时效前未经变形时,合金出现峰值的时间是10h,对应的σb为492 MPa;时效前经4%预拉伸变形后,合金出现峰值的时间是18 h,对应的σb为508 MPa。

关键词:Al-Cu-Mg-Ag合金;预拉伸;析出相;力学性能

中图分类号:TG111.7;TG146.2 文献标志码:A

Effects of prestretching on precipitated phase and

mechanical properties of Al-Cu-Mg-Ag alloy

LI Zhou-bing, SHEN Jian, LEI Wen-ping, YAN Liang-ming, LI Jun-peng, MAO Bai-ping

(General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: The effects of prestretching before aging on the precipitated phases and mechanical properties of Al-Cu-Mg-Ag alloy were studied. The results show that the prestretching before aging increases the peak hardness and tensile strength and increases the time of peak-ageing at 165 ℃. The main precipitated phases are Ω phase and θ′ phase. The precipitation and growth of Ω phase are restrained by dislocation owing to prestretching, while the dislocation refines the size of Ω phase and also promotes the precipitation of θ′ phase. The time of peak-aging for the alloy during non-prestretching emerges before aging is 10 h and the corresponding tensile strength is 492 MPa. The time of peak-ageing for the alloy during 4% prestretching emerges before aging is 18 h and the corresponding tensile strength is 508 MPa.

Key words: Al-Cu-Mg-Ag alloy; prestretching; precipitated phase; mechanical properties

作为航空工业主要用材的Al-Cu-Mg系铝合金具有较高的强度和良好的耐热性能,但是主要用在100 ℃以下的工作环境。当温度超过100 ℃时,合金中的主要强化相θ′相的粗化使其力学性能显著下降[1],导致其在飞机上的应用受到很大的限制,因此需要发展新的耐热铝合金以满足航空工业的需要。近年来,人们在高Cu与Mg质量比的Al-Cu-Mg合金中加入少量的Ag,使得合金中析出一种新的时效强化相Ω,该相在150~250 ℃的温度下具有优良的热稳定性[2-4],从而使合金的耐热性能得到显著提高。

形变热处理是把时效硬化和加工硬化相结合的一种方法,目前被广泛用于铝合金以提高其强度和耐热性能。RINGER等[5]研究6%的冷变形对Al-4Cu-0.3Mg- 0.4Ag铝合金析出相的影响,发现时效前6%的冷变形减小Ω相的尺寸和密度。BEFFORT等[6]研究了喷射沉积Al-Cu-Mg-Ag-Mn-Ti-Zr铝合金,认为时效前预拉伸引入的位错有助于Ω相和θ′相的形核。我国对Al-Cu-Mg-Ag铝合金的研究尚处于初级阶段,与世界先进水平还有较大的差距,而且主要集中在时效硬化的常规热处理工艺对其性能的影响,对Al-Cu-Mg-Ag铝合金的形变热处理研究分析相对较少[7]。因此,本文作者研究Al-Cu-Mg-Ag合金在165 ℃时效前经预拉伸变形和未经变形后的组织演变和性能的变化,从而揭示预拉伸对Al-Cu-Mg-Ag合金析出相和性能影响的本质。

1 实验

实验采用厚度为50 mm的半连续铸造扁锭,其主要化学成分见表1。铸锭经505 ℃、24 h均匀化处理后,在460 ℃热轧至5 mm, 经中间退火后冷轧成厚度为 2.5 mm的板材。冷轧板在515 ℃固溶处理1 h后室温水淬,其中一部分试样直接在165 ℃时效,另一部分试样立即进行4%的预拉伸,然后在165 ℃进行 时效。

采用HV-50维氏硬度计检测时效后合金板材的硬度,每个样测10个点(上下表面各取5个点),取平均值。拉伸测试在岛津AG-100KNA试验机上进行,取3个试样的平均值。电镜薄膜样品采用电解双喷减薄,电解液为30%(体积分数)硝酸+70%甲醇,电压为10~12 V,电流为50~70 mA, 温度控制在-20 ℃以下。透射显微组织在JEM-2010透射电镜上进行观察。

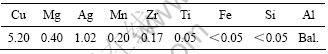

表1 实验合金的化学成分

Table 1 Chemical composition of experimental alloy(mass fraction, %)

2 实验结果

2.1 合金板材的力学性能

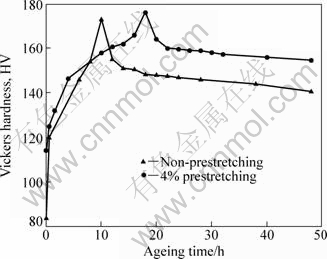

图1所示为合金板材在165 ℃时效前经4%预拉伸变形和未经变形的等温时效硬化曲线,从图1可以看出,时效过程为典型的三阶段时效,即欠时效、峰时效和过时效。合金的时效响应明显不同,时效前未经预拉伸变形的合金在10 h就达到时效峰值,硬度为172HV,然后随时效时间的延长,合金的硬度略有下降。时效前经4%预拉伸变形的合金在18 h达到时效峰值,峰值硬度为176HV,过时效阶段合金的硬度略有降低,但是高于时效前未经预拉伸变形时合金的硬度。

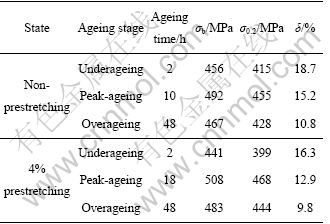

表2所列为合金在不同时效阶段和时效状态下的室温力学性能。从表2可以看出:在欠时效阶段,时效前经4%预拉伸变形合金的强度比时效前未经变形时合金的强度低。峰时效前经4%预拉伸变形后合金的抗拉强度达到508 MPa, 而时效前未经变形时合金的抗拉强度只有492 MPa;在随后的过时效阶段,经预拉伸变形后合金的强度也明显高于未经变形时合金的;在时效的不同阶段,时效前经预拉伸变形后合金的伸长率都比时效前未经变形时合金的伸长率低。

图1 合金在165 ℃时效前经4%预拉伸变形和未变形的等温时效硬化曲线

Fig.1 Isothermal age-hardening curves of alloys by non-prestretching and 4% prestretching at 165 ℃

表2 在不同时效阶段和时效状态下合金的力学性能

Table 2 Mechanical properties of alloy at different ageing stages and states

2.2 合金的透射显微组织

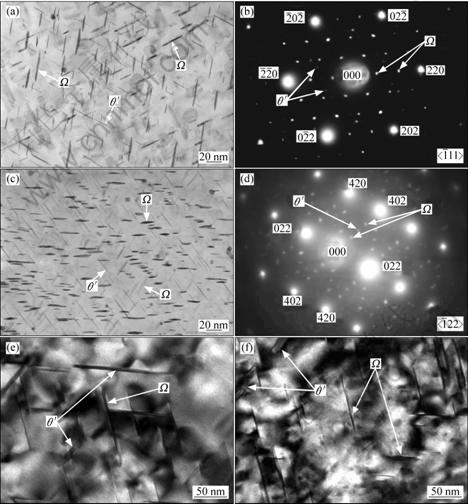

图2所示为合金在峰时效和过时效后的透射显微组织和对应的选区电子衍射谱。图2(a)所示为峰时效前未经预拉伸变形时的透射显微组织,电子束平行于基体á ?方向(见图2(b)),此时合金中析出大量的Ω相和θ′相,Ω相的体积分数较大,尺寸约为40~50 nm,θ′相的体积分数较小,尺寸约为40 nm。图2(c)所示为峰时效前经4%预拉伸变形后的透射显微组织,电子束平行于基体á

?方向(见图2(b)),此时合金中析出大量的Ω相和θ′相,Ω相的体积分数较大,尺寸约为40~50 nm,θ′相的体积分数较小,尺寸约为40 nm。图2(c)所示为峰时效前经4%预拉伸变形后的透射显微组织,电子束平行于基体á ?方向(见图2(d)),此时Ω相的体积分数较大,尺寸约为25 nm左右,θ′相的体积分数有所增加,尺寸约为30 nm。由此可以看出,时效前的预拉伸细化Ω相的尺寸。图2(e)和2(f)所示分别为过时效前经4%预拉伸变形和未变形后合金的透射显微组织。可以看出,此时θ′相有所减少,尺寸达到80~100 nm,片层厚度增加,Ω相数量也有所减少,尺寸约为80 nm。

?方向(见图2(d)),此时Ω相的体积分数较大,尺寸约为25 nm左右,θ′相的体积分数有所增加,尺寸约为30 nm。由此可以看出,时效前的预拉伸细化Ω相的尺寸。图2(e)和2(f)所示分别为过时效前经4%预拉伸变形和未变形后合金的透射显微组织。可以看出,此时θ′相有所减少,尺寸达到80~100 nm,片层厚度增加,Ω相数量也有所减少,尺寸约为80 nm。

图2 合金在峰时效和过时效后的透射显微组织与选区电子衍射谱

Fig.2 TEM images and corresponding SAD patterns of alloys at peak-ageing and overageing: (a) Non- prestretching, peak-ageing; (b) SAD patterns of Fig2(a); (c) 4% prestretching, peak-ageing; (d) SAD patterns of Fig.2(c); (e) Non-prestretching, overageing; (f) 4% prestretching, overageing

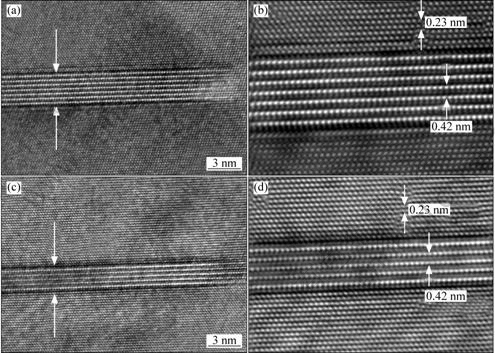

图3所示为峰时效时Ω相的高分辨组织形貌。图3(a)所示为峰时效前未经变形时Ω相与基体界面的高分辨形貌图,此时Ω相与基体保持半共格关系,厚度方向的尺寸约为4 nm。图3(c)所示为峰时效前经4%预拉伸变形后Ω相与基体界面的高分辨的组织形貌图,此时Ω相仍与基体保持半共格关系,厚度方向的尺寸约为2.5 nm,可以看出,时效前的预拉伸细化了Ω相的尺寸。从图3(b)和(d)可以看出,时效前经预拉伸变形后,Ω相在厚度方向上减少了两个原子层厚度的距离,位错的存在使得大量的Cu原子和空位被吸引到位错附近,从而降低了Cu原子向Ω相扩散的速率,所以峰时效前经预拉伸变形后Ω在厚度方向的尺寸较小。正是因为如此,合金经预拉伸处理后主要析出强化相Ω的尺寸较小,分布均匀,从而提高了合金的强度。

3 分析与讨论

对于本试验的Al-5.2Cu -0.4 Mg-1.02Ag合金,由于Cu原子与空位的结合能很高 ( 0.12 eV), 因此,Cu原子的空位扩散机制在该合金时效过程中析出相的形成起到重要的作用。合金经过固溶处理并淬火后,形成了过饱和固溶体,其中存在大量的自由空位,这些空位会出现以下几种情况[8]:1) 空位被Mg和Ag原子所束缚,形成Mg、Ag原子簇与空位的聚合体,作为Ω相形核的核心;2) 自由空位湮没在晶界等缺陷处;3) 空位聚集成空位团,崩塌形成位错环作为新相形核的核心;4) 自由空位与Cu原子相互作用而促进Cu原子的扩散。在上述几种情况中, 大部分的自由空位最有可能和Cu原子相结合,这是因为合金中Cu的摩尔分数比其它合金元素的要高(见表1),自由空位除用于形成Mg、Ag原子与空位的聚合体的需要外,剩余的空位基本上与Cu原子相结合,促进Cu原子的扩散,从而加速Ω相的形核与长大。

图3 峰时效时Ω相的高分辨组织形貌及其与基体的界面结构

Fig.3 High resolution morphologies of Ω phase and its interface with matrix at peak-aging: (a) Non-prestretching; (b) Interface between Ω phase and matrix obtained by FFT in Fig.3(a); (c) 4% prestretching; (d) Interface between Ω phase and matrix obtained by FFT in Fig.3(c)

本实验中的合金属于高Cu与Mg质量比的Al-Cu-Mg系合金, 其典型的时效过程如下:σ过饱和固溶体→GP(Ⅰ) 区→θ″相→θ′相→θ(CuAl2) 相[9-11]。由于时效前的预拉伸引入的大量位错是空位最有效的吸收源, 使扩散到位错的空位数量增加, 而使参与沉淀析出GP (Ⅰ) 区的空位数目减少, 因而合金基体中GP (Ⅰ) 区数目减少。θ′相一般优先在位错处形核,由于预变形引入位错, 给θ′相提供有效的形核位置, 从而使θ′相形核数目增加[7,12]。同时,淬火后的过饱和固溶体中的溶质原子浓度较高, 位错密度增加后, 溶质原子与位错交互作用, 在位错周围富集形成的气团数目也相继增加, 这些富集溶质原子的气团也是θ′相形核的核心[13-15]。因此,欠时效前未经预拉伸变形后的合金的主要析出相为Ω相,而欠时效前经4%预拉伸变形后合金的主要析出相是θ′相。由于Ω相的强化效果要比θ′相的强化效果好,因此在欠时效阶段,时效前经4%预拉伸变形后合金的强度要低于时效前未经变形后合金的强度。

在峰时效阶段,时效前经4%预拉伸变形后,合金的强度高于时效前未经变形后合金的强度(见表2),同时达到峰值的时间延长(见图1)。这是因为预拉伸虽然引入了大量位错,这些位错能促进θ′相的析出,但是时效时间的延长又有利于Ω相的析出,从总体上看,峰值时效时,Ω相和θ′相的体积分数应分别趋于达到最大值,这是一个动态的平衡过程。欠时效前,经4%预拉伸变形后合金的主要析出相是θ′相,此时Ω相数量较少,因此,在随后的时效过程中,Ω相的析出与充分长大都比时效前未经预拉伸变形时需要的时间长,这就导致时效前经预拉伸变形后的合金达到峰值强度的时间延长。由于达到峰值时效的时间较长,时效前经预拉伸变形后的合金在欠时效向峰时效转变的过程中,Ω相充分析出。另一方面,从图3可以明显看出,预拉伸细化Ω相在厚度方向的尺寸,主要原因是预拉伸引入的位错作为空位的吸收源使得Ω相附近的空位和大量的Cu原子扩散到位错密度较大的区域,使得Ω相与基体界面处的Mg和Ag原子的扩散速度减小,延缓Ω相在厚度方向上的增厚速率,因此,Ω相在厚度方向上的尺寸较时效前未经预拉伸变形时Ω相的尺寸小,所以其强度也要高于时效前未经预拉伸变形合金的。

4 结论

1) Al -Cu - Mg -Ag合金具有较好的热稳定性和塑性,时效前的预拉伸延长峰值时效时间,提高峰值强度。

2) 合金的主要强化相是Ω相和θ′相。时效前的预拉伸延缓Ω相的析出,促进θ′相的析出,细化Ω相的尺寸。预拉伸引入的大量位错是空位最有效的吸收源, 给θ′相提供有效的形核位置。

3) 预拉伸引入的位错附近吸附大量的Cu原子,降低Cu原子向Ω相扩散的速率,因此,峰时效前经预拉伸变形后,Ω相在厚度方向上的尺寸较未经变形的小两个原子层的距离。

REFERENCES

[1] POLMEAR I J, COUPER M J. Design development of an experimental wrought aluminum alloy for use at elevated temperatures[J]. Metall Trans A, 1988, 19(4): 1027-1034.

[2] LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, ZHOU Zhuo-ping. Effects of Ag on microstructure and mechanical properties of 2519 aluminum alloy[J] .Journal of Central South University, 2006, 13(2): 130-134.

[3] LUMIEY R N, POLMEAR I J. The effect of long term creep exposure on the microstructure and properties of an underaged Al-Cu-Mg-Ag alloy[J]. Scripta Materialia, 2004, 50: 1227-1231.

[4] VIETZ J T, POLMEAR I J. The influence of small addition of silver on the ageing of aluminum alloys[J]. Inst Metals, 1966, 94(12): 410-419.

[5] RINGER S P, MUDDLE B C, POLMEAR I J. Effects of cold work on precipitation in Al-2Cu-2Mg-(Ag) and Al-2Cu-Li- (Mg-Ag) alloys[J]. Metallurgical and Materials Transaction A, 1995, 26: 1659-1671.

[6] BEFFORT O, SOLENTHALER C, SPEIDEL M O. Improvement of strength and fracture toughness of a spray-deposited Al-Cu-Mg-Ag-Mn-Ti-Zr alloy by optimized heat treatments and thermomechanical treatments[J]. Materials science and Engineering A, 1995, 19(1): 113-120.

[7] 李慧中, 张新明, 陈明安, 周卓平, 龚敏如. 预变形对2519铝合金组织与力学性能的影响[J]. 中国有色金属学报, 2004, 12(4): 1990-1905.

LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, ZHOU Zhuo-ping, GONG Min-ru. Effect of predeformation on microstructures and mechanical properties of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 12(4): 1990-1905.

[8] HUANG Bi-ping, ZHENG Zi-qiao. Independent and combined roles of trace Mg and Ag additions in properties precipitation process and precipitation kinetics of Al-Cu-Li(Mg)(Ag)-Zr-Ti alloys[J]. Acta Materialia, 1998, 46(12): 4381-4388.

[9] SOFYAN B T, POLMEAR L J, RINGER S P. Precipitation processes in Al-4Cu-(Mg,Cd)(%) alloys[J]. Materials Science Forum, 2002, 396/402: 613-618.

[10] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd ed. Oxford: Pergamon Press, 2004.

[11] 杜予晅, 张新明, 叶凌英, 罗智辉. 过时效工艺对AA2195铝锂合金微观组织的影响[J]. 材料热处理学报, 2006, 27(6): 52-56.

DU Yu-xuan, ZHANG Xin-ming, YE Ling-ying, LUO Zhi-hui. Influence of over-aging technology on microstructure of AA2195 Al-Li alloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(6): 52-56.

[12] GABLE B M. Assessment of the aluminum-rich corner of the Al-Cu-Mg-(Ag) phase diagram[J]. Computer Coupling of Phase Diagram and Thermochemistry, 2007, 12: 112-121.

[13] AIWU ZHU, STARKE JR E A, SHIFLET G J. An FP-CVM calculation of pre-precipitation clustering in Al-Cu-Mg-Ag alloys[J]. Scripta Materialia, 2005, 53: 35-40.

[14] LITTLE D A, CONNOLLY B J, SCULLY J R. An electrochemical framework to explain the intergranular stress corrosion behavior in two Al-Cu-Mg-Ag alloys as a function of aging[J]. Corrosion Science, 2007, 49: 347-372.

[15] 张新明, 刘颖维, 叶凌英, 唐建国. 预变形和过时效对AA2195 铝锂合金晶粒的细化[J]. 中国有色金属报, 2009, 19(4): 633-638.

ZHANG Xin-ming, LIU Ying-wei, YE Ling-ying, TANG Jian-guo. Grain refinement of AA2195 Al-Li alloy by pre-deformation and overaging[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(4): 633-638.

(编辑 龙怀中)

收稿日期:2009-10-19;修订日期:2010-02-05

通信作者:沈 健,博士,教授级高级工程师;电话:010-82241261;E-mail:jshen@grinm.com