DOI:10.19476/j.ysxb.1004.0609.2019.04.03

5083铝合金中θ-Al45(Mn,Cr)7相的孪晶现象

肖晓玲1,刘宏伟2,陈文龙1,詹 浩1,孙红英1

(1. 广东省工业分析检测中心,广州 510650;

2. Australian Centre for Microscopy & Microanalysis, The University of Sydney, Sydney 2006 Australia)

摘 要:应用高分辨透射电镜观察了5083铝合金轧制退火组织中弥散相的形态和微观结构。结果表明:呈球状或不规则形状、尺寸约200~300 nm的弥散相为θ-Al45(Mn,Cr)7相,属单斜结构,晶胞大小a=2.5196 nm,b=0.7574 nm,c=1.0949 nm,β=128.72°。另外,还发现该相颗粒内部易产生孪晶、孪晶畴和复合孪晶,伴有二次孪晶(或微孪晶)和反相畴界等晶体缺陷,孪晶面分别为 或

或 ,共轭面为

,共轭面为 或

或 。同时从晶体学角度解释了该相孪晶和复合孪晶等缺陷的生成机制。

。同时从晶体学角度解释了该相孪晶和复合孪晶等缺陷的生成机制。

关键词:5083铝合金;透射电镜;θ-Al45(Mn,Cr)7相;孪晶

文章编号:1004-0609(2019)-03-0684-09 中图分类号:TG146.22 文献标志码:A

AA5083是一种非热处理强化的Al-Mg系铝合金,具有接近普通钢板的强度,成型性、抗蚀性和焊接性较好, 被广泛用于汽车和船舶工业[1-4]。AA5083铝合金除合金元素Mg外,还含有少量的Mn和微量杂质元素Cr和Fe。这些少量合金元素在熔铸和随后的热加工中扩散和聚集,易与基体Al原子结合,形成固溶相,即第二相,且弥散分布。据报道Al-Mg系合金中弥散分布的第二相能阻碍晶粒长大,提高铝合金回复再结晶温度[5],对合金的性能尤其是断裂韧性、疲劳强度和腐蚀性能等产生影响[6-8]。国内外关于5083铝合金弥散相的形态和微观结构研究不多。LEE等[8]最早报道了5083铝合金的弥散相有六方结构μ-Al4Mn、正交结构Al6Mn相和立方结构E相(Al18Mg3Cr2或Al7Cr),后来陆续报道的弥散相绝大多数为正交结构Al6Mn相[9-13],少部分伴有单斜结构ν-Al11Mn4相[10]、或六方结构μ-Al4Mn,或立方结构β-Al3Mg2相[11],或者同时兼有上述几种弥散相。而相关的相图研究[14-19]报道:Al-Cr二元合金和Al-Cr-Mn三元合金中有13种含Al的合金相,单斜结构θ-Al45(Mn,Cr)7相便是其中的一种。本文作者最近观察了5083铝合金轧制退火后的组织,发现该合金的弥散相除常见的Al6Mn相外,同时还存在η-Al5(Mn,Cr)和θ-Al45(Mn,Cr)7两个相,而有关θ-Al45(Mn,Cr)7相的形态和微观结构在变形铝合金研究中未见报道。本文利用高分辨透射电镜仔细观察5083铝合金轧制退火组织中θ-Al45(Mn,Cr)7相的形态及其孪晶结构,并从晶体学角度解释了该相孪晶要素及其生成机制。

1 实验

实验采用某企业生产的5083铝合金,H116加工态(即为500°以上轧制,冷却至室温再在300°以下轧制一次,再冷却至室温)。合金的化学成分(质量分数,%)为:Mg4.47,Si0.07,Mn0.65,Fe0.22,Cr0.084,余量为Al。其力学性能指标如下:屈服强度σ0.2为215 MPa,抗拉强度σb为305 MPa,断后伸长率δ为10%。采用Tenupol-5电解双喷减薄仪制备透射电镜试样,电解液成分为:硝酸100 mL,甲醇300 mL,工作温度-25 ℃,电压20 V。制成的试样均在JEM-2100F透射电镜上观察和分析,加速电压为200 kV。

2 结果与分析

2.1 θ-Al45(Mn,Cr)7相的形态和晶体结构

5083铝合金H116态的组织形态如图1(a)所示,除轧制拉长及回复再结晶的铝基体晶粒外,还分布许多弥散相颗粒,呈深色,大小不一,有条状(见图中标记1)、短棒状(见标记2)和球状或非规则形状(见标记3和4)等形态;球状颗粒相的EDS成分曲线如图1(b)所示,由Al、Mn和极少量的Cr等元素组成,化学分子式可写成Al87.5(Mn,Cr)12.5,与文献[14-15]报道的θ相成分和化学式类似,尺寸约100~300 nm。图2所示为该相颗粒放大后在不同电子束B位向下的形态,似球状或不规则形状,界面清晰且至少存在一组低指数的界面(界面指数由后面标定的衍射花样确定,以下类同),颗粒内部常出现一组或几组孪晶条纹,其中图2(c)和(d)中有两个不同方向的条纹,一虚一实(白色虚实线所示),图2(e)和(f)中出现三组条纹,图2(f)所示是其右上角插图颗粒白色圆圈部分放大后的形态,三组条纹为晶粒内部的孪晶(白色实线所示)和反相畴界(浅蓝色实线所示)晶体缺陷。

图1 5083铝合金H116态弥散相形貌和球状颗粒相EDS谱

Fig. 1 Morphology of dispersoids in 5083 alloy with H116 temper condition (a) and EDS spectrum of spherical-like particle (b)

图2 球状或不规则颗粒相在不同电子束B位向下的形态

Fig. 2 Morphologies of spherical-like or irregular-like particles observed along different B orientations of electron beam

为确定此球状颗粒相的晶体结构,通过倒空间阵点三维重构,分析确定该球状或不规则形状的颗粒相与单斜结构θ-Al45(Mn,Cr)7相[15]吻合,空间群为C2/m,晶胞大小a=2.5296 nm,b=0.7574 nm,c=1.0949 nm,β=128.7°。图3和4所示分别为绕低指数衍射矢量定向倾转获得的系列选区电子衍射花样。通过测量和晶体学参数计算(参考单斜晶体的面间距及面间距夹角的计算公式[20]),所得结果列于表1。表1中列出了图3~7中系列选区电子衍射花样有关晶体学数据,包括两个晶面(h1k1l1)、(h2k2l2)面间距d1、d2测量值和计算值以及二者夹角α的测量值和计算值,还有样品杆X轴与Y轴的位置角度及其倾转角度。由表1可知,晶面间距及其夹角的实测值和θ-Al45(Mn,Cr)7相对应的晶面间距及其夹角计算值相吻合,衍射矢量消光规律符合单斜晶体h+k=2n消光规律。衍射花样的标定结果见表1的[uvw]列或如图3~7所示。比如,图3所示衍射花样(摄于图2(a)中的颗粒)从晶带轴[011]起,绕衍射矢量(200)定向倾转11.5°、8.1°和10.5°依次获得[032]、[021]和[031] 3个选区电子衍射花样;图4所示衍射花样(摄于图2(d)中的颗粒)从晶带轴[100]起,绕衍射矢量(001)定向倾转17.5°、15.4°和10.3°依次获得 [110]、[120]和[130] 三个选区电子衍射花样。

2.2 θ-Al45(Mn,Cr)7相的 或

或 孪晶

孪晶

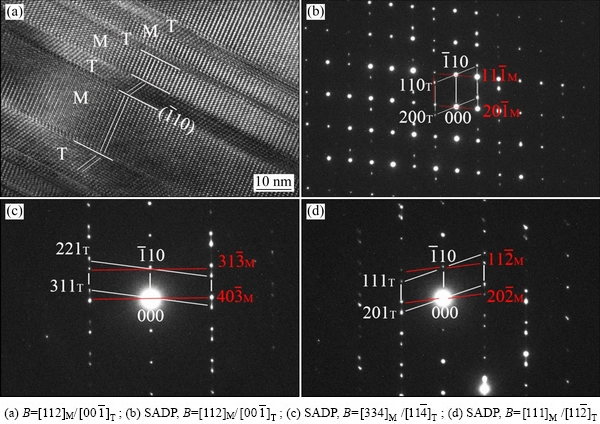

图5(a)所示为θ-Al45(Mn,Cr)7相颗粒在电子束B=[112]下的孪晶形貌。由图5(a)可见,孪晶两部分M、T以孪晶面(图中粗白线所示)为界,呈镜面对称,交替重复排列成MTMTMT,孪晶两部分中相同的晶面(图中白色平行双实线所示)各自平行堆垛。图5(a)右上角的插图所示为该θ相颗粒的球状形态,图5(b)所示为与图5(a)相对应的复合电子衍射花样,经分析标定为[112]M/[112]T孪晶花样,公共衍射矢量为 ,确定为孪晶面衍射矢量,此时绕孪晶面衍射矢量

,确定为孪晶面衍射矢量,此时绕孪晶面衍射矢量 大角度倾转36.9°后(倾转角度参考表1),出现图5(c)所示的[101]M/[101]T孪晶衍射花样,公共衍射矢量仍为

大角度倾转36.9°后(倾转角度参考表1),出现图5(c)所示的[101]M/[101]T孪晶衍射花样,公共衍射矢量仍为 。图5(d)所示为另一θ-Al45(Mn,Cr)7相颗粒的孪晶衍射花样,经分析标定其衍射花样的晶带轴B=[011]M/[011]T,公共衍射矢量亦为

。图5(d)所示为另一θ-Al45(Mn,Cr)7相颗粒的孪晶衍射花样,经分析标定其衍射花样的晶带轴B=[011]M/[011]T,公共衍射矢量亦为 ,其左下角插图为颗粒的形态,似球状。

,其左下角插图为颗粒的形态,似球状。

图3 图2(a)中颗粒相绕衍射矢量(200)定向倾转获得的选区电子衍射花样

Fig. 3 Selected area diffraction patterns taken from particles in Fig. 2(a) by tilting around diffraction vector (200)

图4 图2(d)颗粒相绕衍射矢量(001)定向倾转获得的选区电子衍射花样

Fig. 4 Selected area diffraction patterns taken from particle in Fig. 2(d) by tilting around diffraction vector (001)

表1 球状颗粒相衍射花样晶体学数据实测值和计算值以及样品倾转角度

Table 1 Calculated and experimental values of crystallographic data corresponding to SAD patterns for spherical-like particles, and sample-stage angle being tilted

图5 电子束B=[112]下的孪晶形貌和不同电子束B位向下的孪晶花样

Fig. 5 Image of twin viewed along electron beam B=[112] and SADPs of twins along different B orientations of electron beam

图6 电子束B=[110]下的孪晶形貌和不同电子束B位向下的孪晶花样

Fig. 6 Image of twin viewed along electron beam B=[110] and SADPs of twins along different B orientations of electron beam

图6(a)所示为电子束B=[110]下θ-Al45(Mn,Cr)7相的孪晶形貌,孪晶两部分M与T以孪晶面 为界面,交替排列,且各自平行堆垛,图6(a)右上角的插图所示是该θ相颗粒的球状形态,图6(b) 所示亦是图6(a)相对应复合电子衍射花样,经分析标定为[110]M/[110]T孪晶衍射花样,公共衍射矢量为

为界面,交替排列,且各自平行堆垛,图6(a)右上角的插图所示是该θ相颗粒的球状形态,图6(b) 所示亦是图6(a)相对应复合电子衍射花样,经分析标定为[110]M/[110]T孪晶衍射花样,公共衍射矢量为 ,即为孪晶面的衍射矢量,此时绕孪晶面衍射矢量

,即为孪晶面的衍射矢量,此时绕孪晶面衍射矢量 倾转12.2°和4.5°(倾转角度参考表1),依次出现

倾转12.2°和4.5°(倾转角度参考表1),依次出现 和

和 孪晶衍射花样,如图6(c)和(d)所示,公共衍射矢量

孪晶衍射花样,如图6(c)和(d)所示,公共衍射矢量 保持不变。

保持不变。

2.3 θ-Al45(Mn,Cr)7相的 孪晶畴

孪晶畴

图7(a)所示为图3(b)中θ相颗粒放大像,具有明显孪晶结构形貌,孪晶两部分M、T亦以孪晶面为界面,相互交替排列MTMTMT,且各自平行堆垛,但M、T孪晶两部分不呈镜面对称(图中白线双实线所示),这种形貌特征又称畴结构或孪晶畴。图7(b)所示为与图7(a)相对应的孪晶复合电子衍射花样,经分析标定孪晶衍射花样的晶带轴B=[112]M  ,公共衍射矢量为

,公共衍射矢量为 ,即共轭面。此时,绕共轭面衍射矢量

,即共轭面。此时,绕共轭面衍射矢量 定向倾转20.8°和10.2°(倾转角度参考表1),会依次出现孪晶

定向倾转20.8°和10.2°(倾转角度参考表1),会依次出现孪晶 和

和 复合电子衍射花样,如图7(c)和(d)所示,其中M、T两部分的衍射矢量也不呈镜面对称,但二者的共轭面仍为

复合电子衍射花样,如图7(c)和(d)所示,其中M、T两部分的衍射矢量也不呈镜面对称,但二者的共轭面仍为 。

。

2.4 θ-Al45(Mn,Cr)7相的复合孪晶

图7 电子束B=[112]M/ 下的孪晶形貌和不同电子束B位向下的孪晶花样

下的孪晶形貌和不同电子束B位向下的孪晶花样

Fig. 7 Image of twin viewed along electron beam B=[112]M/ and SADPs of twins along different B orientations

and SADPs of twins along different B orientations

图8 θ-Al45(Mn,Cr)7相复合孪晶形貌和[112]A/[112]B/[001]C复合孪晶衍射花样

Fig. 8 Morphology of multiple-twin θ-Al45(Mn,Cr)7 and SADP of multiple-twin along B=[112]A/[112]B/[001]C

图8(a)所示为θ-Al45(Mn,Cr)7相颗粒的复合孪晶形态,孪晶条纹清晰可见,可将其分成三部分A、B和C区,其中右下方A区出现二次孪晶条纹,即右下方的B区;图8(b)所示为与图8(a)相对应的复合孪晶复合电子衍射花样,经分析标定其晶带轴B=[112]A/[112]B/[001]C,两个公共衍射矢量分别为 和

和 ,即孪晶面

,即孪晶面 和共轭面

和共轭面 (见图8(a)的所示),二者之间夹角为35°;图8(c)所示为图8(a)中白色圆圈部分的放大像,其中A区与B区以孪晶界面

(见图8(a)的所示),二者之间夹角为35°;图8(c)所示为图8(a)中白色圆圈部分的放大像,其中A区与B区以孪晶界面 为对称,各自平行堆垛(图中红白细线所示),A区与C区以孪晶界面

为对称,各自平行堆垛(图中红白细线所示),A区与C区以孪晶界面 为共轭,各自平行堆垛(图中红黄细线所示),B区与C区相邻处不平整,似锯齿状;图8(d)所示为另一θ-Al45(Mn,Cr)7相颗粒复合孪晶的形貌,同样由A、B和C三部分组成,右边插图是该相颗粒傅里叶变换(FFT)获得的衍射花样,与图8(b)类似,两个公共衍射矢量亦为

为共轭,各自平行堆垛(图中红黄细线所示),B区与C区相邻处不平整,似锯齿状;图8(d)所示为另一θ-Al45(Mn,Cr)7相颗粒复合孪晶的形貌,同样由A、B和C三部分组成,右边插图是该相颗粒傅里叶变换(FFT)获得的衍射花样,与图8(b)类似,两个公共衍射矢量亦为 和

和 ,经分析确定二者分别为图8(d)中的孪晶面和共轭面,相差36°(图中白线所示),实际上

,经分析确定二者分别为图8(d)中的孪晶面和共轭面,相差36°(图中白线所示),实际上 和

和 之间夹角的计算值为35.9°,实测值与计算值相吻合。另外该θ相颗粒出现反相畴界,畴界两侧无孪晶关系,图中浅蓝色实线所示。

之间夹角的计算值为35.9°,实测值与计算值相吻合。另外该θ相颗粒出现反相畴界,畴界两侧无孪晶关系,图中浅蓝色实线所示。

3 讨论

3.1 θ-Al45(Mn,Cr)7相的单斜结构确定

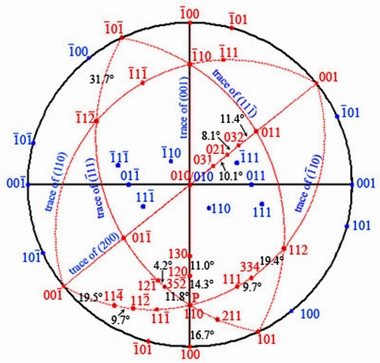

对于单斜结构的低对称性合金相,较之于高对称性的立方晶系,并不容易准确和快速标定电子衍射花样,本文借助极射投影图方法[21]来说明图3~7中各衍射花样的标定结果及其晶带轴之间的角度关系。图9所示为单斜结构θ-Al45(Mn,Cr)7相[010]/(010)极射投影图,简称极图(单斜晶系只有一个二次旋转轴[010]),图中红色数字和红色实心小圆点表示θ-Al45(Mn,Cr)7相晶向指数及其在极图中的位置,比如晶向[100]与[001]位于极射投影图的大圆上,二者相差128.72°(即β=128.72°);蓝色数字和蓝色实心小圆点表示θ相晶面指数及其在极图中的位置;红色圆弧和大圆直径表示绕较低指数衍射矢量(hkl)做定向倾转的迹线,迹线上红色指数意指倾转时依次出现的低指数晶向(即晶带轴);黑色数字表示迹线上两个红色小圆点(即晶向)之间的角度。由于单斜晶系相同指数的晶面和晶向并不互相垂直,它们在极图中的位置也不重迭,如极图中[100]晶向与(100)晶面相差38.72°。对于具有C2/m单斜结构的θ相,该相的晶面 和

和 、

、 和(111)以及(110)和

和(111)以及(110)和 分别是晶体学等价晶面,面间距相等,如θ相的

分别是晶体学等价晶面,面间距相等,如θ相的 和

和 的晶面间距均为0.6171 nm;

的晶面间距均为0.6171 nm; 和(111)的晶面间距均为0.4937 nm;(110)和

和(111)的晶面间距均为0.4937 nm;(110)和 的晶面间距均为0.7067 nm;上述各点在极图(见图9)中的位置也证实了它们之间的等效性。另外,从极图中可知,图3和4所示衍射花样分别位于极图的(200)和(100)迹线(即两个红色大圆直径)上,两条迹线表明晶向[011]→[032]→ [021]→[031]依次相差11.4°、8.1°和10.1°,晶向[100]→[110]→[120]→[130]依次相差16.7°、14.3°和11.0°,各晶向间的角度计算值与表1中记录的样品倾转角度相吻合;图5和6所示系列衍射花样的晶带轴分别位于极图

的晶面间距均为0.7067 nm;上述各点在极图(见图9)中的位置也证实了它们之间的等效性。另外,从极图中可知,图3和4所示衍射花样分别位于极图的(200)和(100)迹线(即两个红色大圆直径)上,两条迹线表明晶向[011]→[032]→ [021]→[031]依次相差11.4°、8.1°和10.1°,晶向[100]→[110]→[120]→[130]依次相差16.7°、14.3°和11.0°,各晶向间的角度计算值与表1中记录的样品倾转角度相吻合;图5和6所示系列衍射花样的晶带轴分别位于极图 和

和 迹线上,晶带轴间的角度也与表1中样品倾转的角度相吻合,表明本文中衍射花样标定的正确性。再有极射投影图中晶向

迹线上,晶带轴间的角度也与表1中样品倾转的角度相吻合,表明本文中衍射花样标定的正确性。再有极射投影图中晶向 、

、 、

、 、[112]、[334]和[111]都位于极图

、[112]、[334]和[111]都位于极图 的迹线上,有趣的是晶向[112]→[334]→[111]依次相差19.4°、9.7°,而晶向

的迹线上,有趣的是晶向[112]→[334]→[111]依次相差19.4°、9.7°,而晶向 →

→ →

→ 也依次相差19.5°、 9.7°,因此,从图7(b)的[112]M/

也依次相差19.5°、 9.7°,因此,从图7(b)的[112]M/ 位向开始倾转19.4°,出现

位向开始倾转19.4°,出现 孪晶复合衍射花样(见图7(c)),继续倾转9.7°后,出现

孪晶复合衍射花样(见图7(c)),继续倾转9.7°后,出现 (见图7(d))孪晶复合衍射花样,如果此时各自继续倾转23.9°,将到达位向[110]M/[110]T,即图9中的P点处,P点位于三条

(见图7(d))孪晶复合衍射花样,如果此时各自继续倾转23.9°,将到达位向[110]M/[110]T,即图9中的P点处,P点位于三条 、

、 和(001)迹线的交汇处,因此很好解释在该位向下可见三组条纹,即图2(e)~2(f)三组晶面

和(001)迹线的交汇处,因此很好解释在该位向下可见三组条纹,即图2(e)~2(f)三组晶面 、

、 和(001)条纹。上述各晶带轴间倾转的角度也与表1中记录的样品倾转的角度差相吻合,进一步验证单斜结构θ相衍射花样标定的正确性。

和(001)条纹。上述各晶带轴间倾转的角度也与表1中记录的样品倾转的角度差相吻合,进一步验证单斜结构θ相衍射花样标定的正确性。

图9 θ-Al45(Mn,Cr)7相[010]/(010)极射投影图

Fig. 9 Stereographic projection of θ-Al45(Mn,Cr)7 phase along [010]/(010)

3.2 θ-Al45(Mn,Cr)7相的生成机制及孪晶要素

根据Al-Cr[14-15]和Al-Cr-Mn相图[16-19],存在共晶反应 L→(Al)+Al6Mn+θ,反应温度为560~700 ℃,因此θ相属于高温生成相。而5083铝合金是Al-Mg系铝合金,尽管该合金只有少量的Mn和微量杂质元素Fe和Cr等,这些合金元素在熔铸和随后的热加工中扩散和聚集,易与基体Al原子结合,形成固溶相,即弥散相。由5083铝合金H116态的加工工艺知θ相颗粒可能在高温均匀化和挤压过程中析出、长大。但由于组成θ相的结构单元(空间群为C2/m,a=2.5196 nm,b=0.7574 nm,c=1.0949 nm,β=128.72°)与面心立方Al基体的结构单元(面心立方,a=0.4049 nm)存在很大差异,在形成过程中,内部结构单元会发生“调整”,以保证θ相与Al基体之间界面能和颗粒内的应变能最低[22-24],从而导致颗粒中形成孪晶等缺陷,最后以较完整的排列方式构成孪晶的一部分,这种孪晶现象在Al-Cu-Mg合金的T相中也经常见到[24]。另外,由于5083铝合金均匀化和挤压温度( 500 ℃以上)比较高,其长大的速度比较快,所以会出现二次孪晶(微孪晶)或者反相畴界,如图2(f)所示的条纹缺陷,这种微孪晶存在的原因是本身还来不及长大,其他不同取向的孪晶体已经在其界面析出并长大[22-23]。按孪晶的形成机理,孪晶可分为生长孪晶和形变孪晶,文中θ相颗粒中的孪晶既有生长孪晶又有形变孪晶。

一般来说孪晶面是晶体堆垛紧密且缺陷少的密排面或近似密排面[25-26]。结构复杂晶体的密排面或近似密排面通常由晶体的结构因子和晶面间距二者决定,结构因子高且面间距大的晶面为密排面或近似密排面[21];而晶体结构因子的平方正比于它的衍射强度I,即I∝ 。X射线衍射JCPDS#29-0014卡片显示θ相的

。X射线衍射JCPDS#29-0014卡片显示θ相的 和

和 的衍射强度I数值最大(即I =75%),结合3.1节中阐述的晶面

的衍射强度I数值最大(即I =75%),结合3.1节中阐述的晶面 和

和 面间距是{111}晶面族中最大者,由此推断θ相的近似密排面为

面间距是{111}晶面族中最大者,由此推断θ相的近似密排面为 或

或 ,因此也很好地解释了为何试验中观察到的θ相的孪晶面多数为

,因此也很好地解释了为何试验中观察到的θ相的孪晶面多数为 或

或 。另一种孪晶畴的共轭面为

。另一种孪晶畴的共轭面为 ,这种结构的孪晶数量很少,它们的存在只是协调孪晶之间界面的不匹配程度。这种孪晶现象在正交结构的CaMgSi相[27]和Ni-Ge合金[28]中可观察到,它们通过旋转而成,只是旋转角不同而已。本文中θ相的孪晶属180°旋转孪晶。

,这种结构的孪晶数量很少,它们的存在只是协调孪晶之间界面的不匹配程度。这种孪晶现象在正交结构的CaMgSi相[27]和Ni-Ge合金[28]中可观察到,它们通过旋转而成,只是旋转角不同而已。本文中θ相的孪晶属180°旋转孪晶。

4 结论

1) 5083铝合金H116加工态组织中有弥散分布球状或不规则形状的θ-Al45(Mn,Cr)7相,约100~300 nm,属单斜晶系,a=2.5196 nm,b=0.7574 nm, c=1.0949 nm,β=128.72°,该相在以前5083铝合金研究中未曾观察到。

2) θ-Al45(Mn,Cr)7相颗粒易产生孪晶缺陷,孪晶面 或

或 ,共轭面为

,共轭面为 或

或 ,θ相的孪晶属180°旋转孪晶。

,θ相的孪晶属180°旋转孪晶。

REFERENCES

[1] European Aluminum Association. Aluminum in commercial vehicles[M]. Brussels: European Aluminum Association, 2011: 7-13, 44-49.

[2] BФRVIK T, FORRESTAL M J, HOPPERSTAD O S, WARREN T L, LANGSETH M. Perforation of AA5083-H116 aluminium plates with conical-nose steel projectiles-calculations[J]. Int J Impact Eng, 2009, 36: 426-437.

[3] PEREZ-BERGQUIST S J, GRAY III G T, CERRETA E K, TRUJILLO C P, PEREZ-BERGQUIST A. The dynamic and quasi-static mechanical response of three aluminum armor alloys: 5059, 5083 and 7039[J]. Mater Sci Eng A, 2011, 528: 8733-8741.

[4] BUGIO T M A, MARTIS R F, LEAL D N L. Failure analysis of fuel tanks of a lightweight ship[J]. Eng Fail Anal, 2013, 35: 272-285.

[5] MCQUEEN H J. Hot working and forming processes[J]. J Met, 1980, 32(2): 17-25.

[6] SHEPPARD T, TUTCHER M G. Development of duplex deformation substructure during extrusion of a commercial Al-5Mg-0.8Mn alloy[J]. Met Sci, 1980, 14: 579-589.

[7] HUMPHREYS F J. The nucleation of recrystallization at second phase particles in deformed aluminium[J]. Acta Metall, 1977, 25: 1323-1344.

[8] LEE S L, WU S T. Identification of second phase in Al-Mg alloys containing Mn[J]. Metall Trans, 1987, 18A: 1353-1357.

[9] KONG B O, SUK J I, NAM S W. Identification of Mn-dispersoid in Al-Zn-Mg-Mn alloy[J]. J Mater Sci Let, 1996, 15: 763-766.

[10] RADETIC T, POPOVIC M, ROMHANJI E. Microstructure evolution of a modified AA5083 aluminum alloy during a multistage homogenization treatment[J]. Mater Char, 2012, 65: 16-27.

[11] GOSWAMI R, SPANOS G, PAO P S, HOLTZ R L. Precipitation behavior of the β phase in Al-5083[J]. Mater Sci Eng A, 2010, 527: 1089-1095.

[12] ENGLER O, MILLER-JUPP S. Control of second-phase particles in the Al-Mg-Mn alloy AA 5083[J]. J Alloys Compd, 2016, 689: 998-1010.

[13] LI Y J, ZHANG W Z, MARTHINSEN K. Precipitation crystrallography of plate-shaped Al6(Mn,Fe) second phase in AA5182 alloy[J]. Acta Mater, 2012, 60: 5963-5974.

[14] AUDIER M, DURAND-CHARRE M, LACLAU E, KLEIN H. Phase equilibria in the Al-Cr system[J]. J Alloys Compd, 1995, 220(1): 225-230.

[15] GRUSHKO B, PRZEPIORZYNSKI B, PAVLYUCHKOV D. On the constitution of the high-Al region of the Al-Cr alloy system[J]. J Alloys Compd, 2008, 454(1): 214-220.

[16] GRUSHKO B, KOWALSKI W, PAVLYUCHKOV D, BALANETSKYY S, SUROWIEC M. On the constitution of the Al-rich part of the Al-Cr-Mn system [J]. J Alloys Compd, 2009, 468(1): 87-95.

[17] BALANETSKYY S, KOWALSKI W, GRUSHKO B. Liquidus, solidus and reaction scheme of the Al-rich part of the Al-Cr-Mn[J]. J Alloys Compd, 2009, 44(1): 147-151.

[18] RAGHAVAN V. Al-Cr-Mn (Aluminum-Chromium- Manganese)[J]. J Phase Equilib Diffus, 2009, 30(6): 620-623.

[19] SCHENK T, DURAND-CHARRER M, AUDIER M. Liquid-solid equilibria in the Al-rich corner of the Al-Mn-Cr system[J]. J Alloys Compd, 1998, 281(2): 249-263.

[20] EDINGTON J W. Practical electron microscopy in materials science[M]. London: Van Nostrand Reinhold International, 1976: 283.

[21] LIU H W, LIU J W. A computer program for plotting stereographic projection and exploring crystallographic orientation relationships[J]. J Appl Cryst, 2012, 45: 130-134.

[22] 桂奇文, 陈江华, 伍翠兰, 王双宝. Al-Cu-Mg合金中T相的扫描透射电镜研究[J]. 电子显微学报, 2012, 31(4): 301-307.

GUI Qi-wen, CHEN Jiang-han, WU Cui-lan, WANG Shuang-bao. A HAADF-STEM study of T-phase in the Al-Cu-Mg alloys[J]. J Chin Electr Microsc Soc, 2012, 31(4): 301-307.

[23] 李春志, 王顺才, 金 延. Al20Cu2Mn3相中孪晶的高分辨电子显微术研究[J]. 金属学报, 1992, 28(1): A1-A5.

LI Chun-zhi, WANG Shun-cai, JIN Yan. High resolution study of twin in A120Cu2Mn3 phase[J]. Acta Metall Sinica, 1992, 28(1): A1-A5.

[24] CHEN Z W, CHEN P, LI S S. Effect of Ce addition on microstructure of Al20Cu2Mn3 twin phase in an Al-Cu-Mn casting alloy[J]. Mater Sci Eng A, 2012, 532: 606-609.

[25] PORTER D A, EASTERLING K E. Phase transformations in metals and alloys[M]. London: Van Nostrand Reinhold International, 1981: 283.

[26] KELLY P M, REN H P, QIU D, ZHANG M X. Identifying close-packed planes in complex crystal structures[J]. Acta Mater, 2010, 58: 3091-3095.

[27] JIN Y, CHATURVEDI M C. Crystallographic study of Ni2Ge phase in binary Ni-Ge alloy system[J]. Acta Mater, 1996, 44: 3833-3845.

[28] AI Y L, LUO C P, LIU J W. Twinning of CaMgSi phase in a cast Mg-1.0Ca-0.5Si-0.3Zr alloy[J]. Acta Mater, 2007, 55: 531-538.

Twinning of θ-Al45(Mn,Cr)7 phase in 5083 aluminum alloy

XIAO Xiao-ling1, LIU Hong-wei2, CHEN Wen-long1, ZHAN Hao1, SUN Hong-ying1

(1. Guangdong Industrial Analysis and Testing Center, Guangzhou 510650, China;

2. Australian Centre for Microscopy & Microanalysis, The University of Sydney, Sydney 2006, Australia)

Abstract: The morphology and microstructure of dispersoids in 5083 alloy with H116 temper condition were investigated using JEOL 2100F transmission electron microscope equipped with EDS and STEM. The results show that the discrete spherical-like or irregular-shaped θ-Al45(Mn,Cr)7 phase which has monoclinic structure with a unit cell of a=2.5196 nm, b=0.7574 nm, c=1.0949 nm, β=128.72° is observed in 5083 alloy. One type of twin is shown to be a  or

or  twin with the

twin with the  or

or  plane serving as the twinning plane, and another type of orientation twin is seen to be a

plane serving as the twinning plane, and another type of orientation twin is seen to be a  domain with the

domain with the  plane serving as the coherent plane. The boundaries of both

plane serving as the coherent plane. The boundaries of both  domain and

domain and  twin are found to be coincident with the twinning plane. In addition composite-twins are also observed in θ-Al45(Mn,Cr)7 particles. Possible formation mechanisms of the twins are discussed based on a crystallographic consideration.

twin are found to be coincident with the twinning plane. In addition composite-twins are also observed in θ-Al45(Mn,Cr)7 particles. Possible formation mechanisms of the twins are discussed based on a crystallographic consideration.

Key words: 5083 aluminium alloy; TEM; θ-Al45(Mn,Cr)7 phase; twin

Foundation item: Projects(2017GIFC0002, 2017C1007) supported by the Zhongshan Science and Technology Bureau, China

Received date: 2018-04-27; Accepted date: 2018-06-25

Corresponding author: XIAO Xiao-ling; Tel: +86-20-61086268; E-mail: xiaoling2100@126.com

(编辑 何学锋)

基金项目:中山市科技局资助项目 (2017GIFC0002,2017C1007)

收稿日期:2018-04-27;修订日期:2018-06-25

通信作者:肖晓玲,教授级高工,博士;电话:020-61086286;E-mail:xiaoling2100@126.com