文章编号:1004-0609(2015)-03-0690-07

AZ91D镁合金微弧氧化膜生长方式的多维探讨

董海荣,马 颖,郭惠霞,张玉福,郝 远

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

摘 要:在硅酸盐体系电解液中对AZ91D镁合金进行微弧氧化处理,使用电子外径千分尺、涡流测厚仪、扫描电子显微镜(SEM)以及电子探针显微分析仪(EPMA)对试样尺寸、膜层厚度、微观形貌及所含元素的分布进行检测,采用分界区直接观察法、全基体直接测量法和膜层宏观测量计算法3种方法研究膜层的生长方式。结果表明:第一种方法从膜层截面中直接观察到镁合金微弧氧化膜的确存在向内、向外生长的现象,为膜层的生长方式提供了直观的证据;第二种方法直接、直观地对基体和膜层的尺寸变化同时进行观察与测量,同样揭示存在膜层同时向内、向外生长的现象,且膜层向外的生长速率大于向内的;第3种方法的结果再次表明膜层存在向内、向外生长的现象,并且不同时间下膜层向外生长的尺寸均大于向内的尺寸,但膜层整体的生长速率逐步降低。

关键词:镁合金;微弧氧化;硅酸盐电解液;生长方式

中图分类号:TG174 文献标志码:A

Multi-dimensional investigation on coating growth of micro arc oxidation on AZ91D magnesium alloys

DONG Hai-rong, MA Ying, GUO Hui-xia, ZHANG Yu-fu, HAO Yuan

(State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals,

Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: AZ91D magnesium alloys were treated by micro arc oxidation (MAO) in silicate-containing electrolyte. The sample dimension, thickness, morphology and element distribution of the coatings were examined by micrometer with electronic digital display, thickness tester, scanning electron microscope (SEM) and electron-probe micro analyzer (EPMA), respectively. The coating growth was investigated by three methods, containing directly observing the boundary area, macroscopically calculating the coating and directly measuring the whole substrate. The results show a phenomenon that the coatings growing inward and outward is observed intuitively in cross-section morphology of the MAO coating on magnesium alloys through the first method, and it proves the most intuitive evidence to illustrate how the coating grows. By the second method, dimensional changes of the substrates and the coatings can be observed and measured visually and the results also show that the coatings grow inward and outward at the same time, with lager grow rate outward compared with that of inward.The results of the third method once again show the coatings grow inward and outward simultaneously and the dimensions growing outward is lager than that of inward under different times, but the growth rate of the whole coating gradually reduces.

Key words: magnesium alloy; micro arc oxidation; silicate-containing electrolyte; growth rule

微弧氧化,又称等离子电解氧化、电火花阳极氧化以及微等离子氧化,是一种应用于镁、铝和钛等轻金属的表面处理技术。与其他现有的表面处理技术相比,微弧氧化处理具有许多优点,如均镀能力强、电解液环境友好、较少或不需要前处理,所得膜层具有优良的绝缘性、耐蚀性和耐磨性[1-3]。

镁合金微弧氧化膜层的成分、结构及性能被国内外的许多学者纷纷研究[4-9],同时,膜层的生长过程也受到了研究者们的关注[10-15]。薛文斌等[16]在研究 ZM5铸造镁合金微弧氧化膜的生长规律后提出:初始阶段,膜层向外生长速度大于向内生长速度,随后完全转向基体内部生长。章志友等[17]则认为:MB8镁合金上所得微弧氧化膜,初期膜层主要向基体内部生长,中期膜层转为向外生长,而后期则同时向内和向外生长,但向内生长的速度大于向外生长的速度。CHANG[18]通过计算认为AZ31镁合金微弧氧化膜同时向外、向内生长,在微弧氧化处理的前半段,膜层向外生长尺寸大于向内生长,而在后半段膜层厚度继续增大时,向内的生长尺寸则大于向外的。由此看来,对镁合金微弧氧化不同阶段膜层的生长规律有不同的认识,且这些研究是在不同的镁合金基体上进行的。同时,已有的研究多以测量计算为主,缺少直接观察膜层生长规律的研究方法和表明膜层如何生长的直接证据。基于此,本文作者采用3种不同的方法,以AZ91D镁合金为研究对象,从多个角度进一步探讨镁合金微弧氧化膜的生长规律。

1 实验

1.1 研究思路及方法

对膜层的生长采用3种不同的方法进行研究,根据各方法的特点分别命名为分界区直接观察法、膜层宏观计算法及全基体直接测量法。各方法的具体内容分别如下。

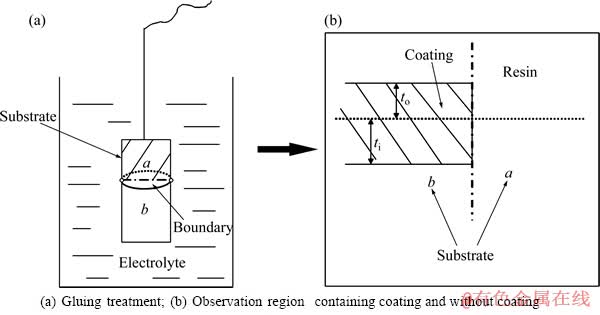

1.1.1 分界区直接观察法

该法主要是借助扫描电子显微镜(SEM)、在微观视场下直接观察试样表面未成膜区与成膜区的分界区域,分析膜层向内、向外的生长情况。具体如图1(b)所示,a和b分别代表未成膜区、成膜区;ti和to分别代表膜层向内、向外生长的尺寸。

实验前将基体表面的a区域涂上密封胶,b区域裸露,然后将试样全部浸入电解液中进行微弧氧化处理,如图1(a)所示。基体表面涂有密封胶的区域因为无法进行微弧氧化而没有膜层生成,其余裸露区域则有膜层生成,从而得到包含未成膜区与成膜区的试样。

该方法的关键在于制得符合要求的试样,其要求主要有如下两点。

1) 未成膜区与成膜区的分界处要清晰、明显。微弧氧化过程中,尽管区域a涂有密封胶,但仍然会有少量电解液的进入该区域,其靠近分界线的区域仍会发生微弧氧化,导致未成膜区与成膜区的分界线不断上升,形成一段膜层厚度渐变的过渡区。因此,制得过渡区尽可能小的试样是关键,以保证在扫描电镜的同一视场下能同时观察到泾渭分明的未成膜区和成膜区。

2) 未成膜区中靠近分界线区域的基体表面要尽量平整,以便作为比较膜层向内、向外生长的基准线。成膜区所得膜层要有一定的厚度,以便较容易地对膜层向内、向外的生长情况进行比较。

1.1.2 全基体直接测量法

假设AZ91D镁合金微弧氧化膜层存在向内、向外生长时,微弧氧化处理前后试样尺寸的变化如图2所示。图2中hB和hA分别为微弧氧化处理前、后试样的厚度;hS为微弧氧化处理后所剩基体的厚度;th1和th2分别试样上、下两个面各自膜层的厚度;t为膜层厚度。

图1 试样处理方法及观察区域示意图

Fig. 1 Schematic diagram of treatment process and observation region of samples

图2 微弧氧化前后试样尺寸示意图

Fig. 2 Schematic diagram of sample dimension before and after MAO treatment

膜层向内、向外生长尺寸分别记为ti、to,则有膜层厚度

(1)

(1)

向内生长的尺寸,

(2)

(2)

或

(3)

(3)

向外生长的尺寸,

(4)

(4)

根据微弧氧化前后试样尺寸的变化关系,测量hB、hA和hS 3个参数的值,通过式(3)和(4)就可计算出膜层向内、向外生长的尺寸。

实验中采用薄片试样进行微弧氧化处理,直接采用扫描电子显微镜(SEM)观察基体在厚度方向整体尺寸的变化情况,并测量试样的尺寸。为了保证在扫描电子显微镜视场下可以同时测得hB、hA和hS 3个参数的值,薄片试样的厚度约为0.4 mm。

1.1.3 膜层宏观计算法

宏观条件下,分别测得hA、hB、th1和th2这4个参量的值,通过式(2)、(4)即可计算出膜层向内、向外生长的尺寸。

1.2 试验材料及工艺参数

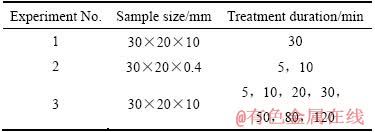

对应于上述3种研究方法的实验分别命名为实验1、2和3。根据3种方法的不同特点,3个实验中基体的尺寸及处理时间有所不同,如表1所列。

3个实验所用基体材料均为AZ91D镁合金,其元素成分(质量分数)为Al 8.3%~9.7 %、Zn 0.35%~1.0%、Mn 0.17%~0.27 %、Si 0.1%、Cu 0.03%、Ni 0.002%、Fe 0.005%,其余的为Mg。试样在进行微弧氧化前对其表面进行简单的表面预处理,即先用水磨砂纸除去表面的氧化皮,然后用清水冲洗,最后用热风吹干。3个实验中的电解液均采用硅酸盐体系,包含硅酸钠、氟化钾和氢氧化钠3种物质。实验中对电解液不断进行冷却,保证其温度不高于40 ℃。电源采用自制的微弧氧化脉冲电源,频率为700 Hz、占空比为20 %,实验过程中不断提高电压。

表1 3个实验中基体的尺寸及处理时间

Table 1 Size of samples and treatment duration in three experiments

1.3 检测方法

在JSM-5600LV型扫描电子显微镜(SEM)下观察包含未成膜区和成膜区的分界区域的微观形貌,分析微弧氧化膜层相对于原基体表面向内、向外的生长情况。用电子外径千分尺测量微弧氧化前、后试样的高度hB和hA,每个试样测15个值后取其均值。用TT260型涡流测厚仪测量上下面的膜厚th1和th2,每个面测15次取其平均值。在扫描电子显微镜(SEM)下观察薄片试样的微观形貌,并测量微弧氧化处理前、后试样的尺寸hB、hA以及剩余基体的尺寸hS。采用JSM-6700F型扫描电子显微镜(SEM)对膜层的表面及截面形貌进行观察分析,并使用EPMA-1600型电子探针(EPMA)对膜层中所含主要元素的分布进行检测分析。

2 结果与讨论

2.1 膜层的生长方向

2.1.1 分界区直接观察法

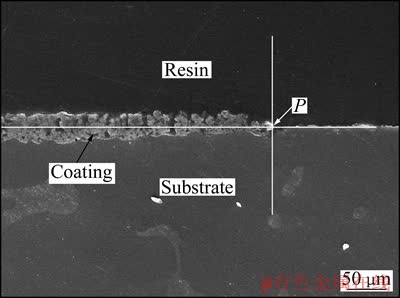

表面局部区域经过微弧氧化处理的试样,其包含未成膜区和成膜区的分界区域的截面微观形貌如图3所示。从图中可以清晰地观察到,相对于原基体表面,膜层朝内、外两个方向同时生长。从两区的分界点P开始,右部是未成膜区,左部为成膜区,膜层的厚度从右至左逐渐增大,直至稳定不变。在整个成膜区内的任何位置内,膜层均存在向内、向外生长的现象。

图3 包含未成膜区与成膜区的截面微观形貌

Fig. 3 Cross-section morphology containing coated and uncoated regions

分界区直接观察法为膜层向内、向外生长方式提供了最直观的证据,但制备获得符合实验研究的膜层较困难。

2.1.2 全基体直接测量法

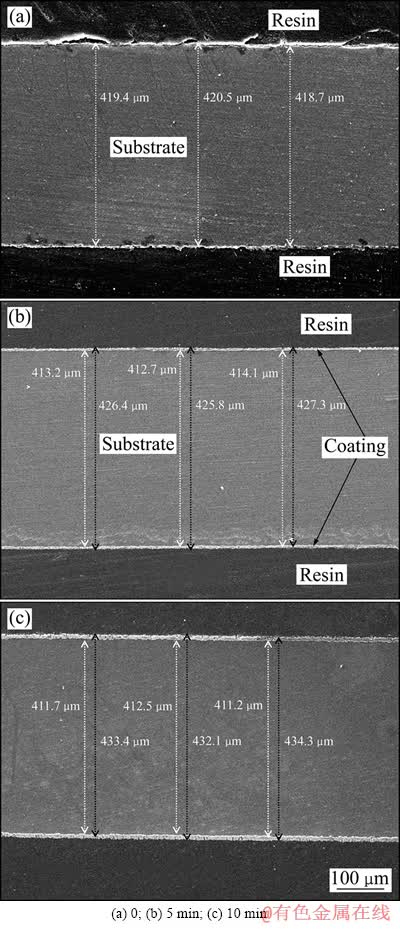

图4所示为微弧氧化前后薄片试样截面的微观形貌及尺寸变化,表2所列为所得膜层向内、向外的生长情况。结果表明:微弧氧化处理5和10 min后,基体的厚度均减小(见图4(b)、4(c)中黑实线所示),但试样的总厚度增加(如图4(b)、4(c)中的白实线尺寸所示)。处理时间越长,基体减薄的越多、膜层增厚的越多,且基体减少的厚度恰好等于膜层向内生长的总厚度,这再一次说明膜层确实存在向内、向外均生长的情况。比较膜层向内、向外生长尺寸的大小,可以看出,向外生长的尺寸始终大于向内的尺寸。5 min处理下膜层向内、向外生长的尺寸比较接近,而10 min下膜层向外生长的尺寸占整个膜层厚度的2/3左右。这说明随着微弧氧化处理时间的延长,膜层向外生长的速率较向内生长的速率明显提高。

全基体直接测量法可直接、直观地对基体和膜层的尺寸变化同时进行观察与测量,但因基体材料较薄需细心制备检测试样。

2.1.3 膜层宏观测量计算法

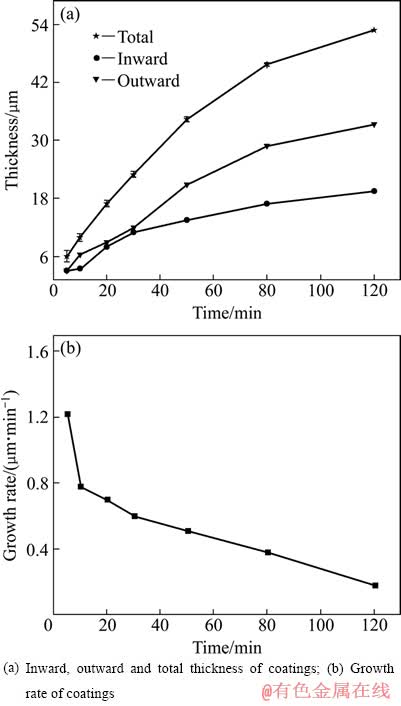

图5所示为不同时间下膜层的生长情况。从图5(a)可以看出,不同时间下所得的膜层均存在向内、向外生成的现象。同时,不同时间下所有膜层向外生长的尺寸均大于向内的尺寸,仅向外、向内生长尺寸之间的差别有所不同。5和30 min时膜层向外生长尺寸略大于向内的尺寸,向内、向外尺寸基本各占总膜厚的一半,而其他时间下膜层向外生长的尺寸明显大于向内的尺寸,且其尺寸占总膜厚的比例在60 %左右。 从图5(b)可以看出,随着时间的增大,膜层的生长速率不断降低,前期降低幅度较大,10 min后降低幅度明显减少。

膜层宏观测量计算法的膜层试样制备相对容易,但不能直观地观察到膜层在不同方向上的生长情况。

图4 微弧氧化处理前后薄片试样的截面形貌及尺寸

Fig. 4 Cross-section morphologies and dimensions of thin samples before and after MAO treatment for different times

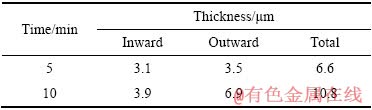

表2 不同时间下所得膜层向内、向外生长尺寸

Table 2 Inward and outward thickness of MAO coatings prepared for different times

图5 不同时间下膜层的生长情况

Fig. 5 Coating growth prepared under different times

2.2 膜层的微观形貌及元素分布

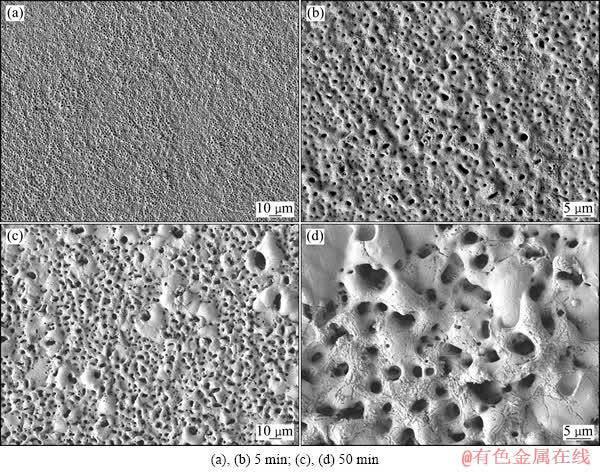

膜层的微观形貌及元素分布分别如图6和7所示。其中图6所示为处理时间分别为5 min(见图6(a)和(b))和50 min(见图6(c)和6(d))时镁合金微弧氧化膜的表面形貌。从图中可以看出:膜层表面布满了大小不同的微孔,而且随着微弧氧化处理时间的由短到长,膜层表面的孔径呈现由小到大的变化趋势,且微孔的直径在小于10 μm范围内。这一现象和特征在文献[19]中已报道过,并在后续工作中有更详尽的研究。

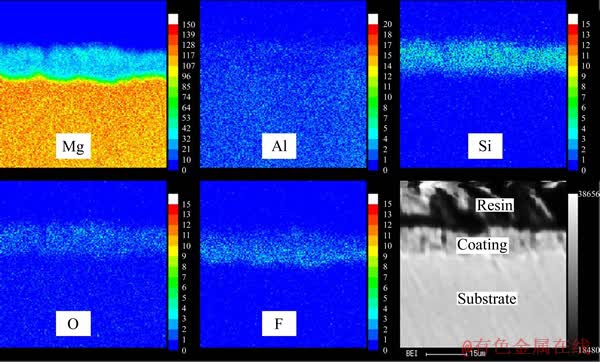

本研究中膜层中的主要元素为Mg、Al、Si、O和F 5种元素,各元素在膜层截面中的含量分布情况如图7所示。从图7中看出,Mg在膜基面处的含量多于膜层中其他区域的含量,但明显少于基体中的含量;Al、O在膜层外部和内部含量几乎没有差别;Si、F两元素在膜层中的含量分布情况差别较大,Si在膜层外部的含量较内部的要多,而F则较多地分布于膜层的内部。

结合膜层的元素分布可推知,膜层中的Mg和Al两元素来自镁合金基体,而Si、O和F 3元素来自电解液。5种元素能够分别从原来的基体或电解液中进入到膜层中,表明微弧氧化过程中,来自基体的物质与来自电解液的物质在电场的作用下发生对向迁移,相遇后相互反应形成膜层。正是因为成膜反应的反应物分别来自基体和电解液,并且对向迁移,从而使得所成膜层表现出向内、外两个方向同时生长。

基于膜层存在微孔的特征,若将膜层由膜基面到外表面剖切成若干层,微弧氧化膜可以看成是由布满微孔的诸多层片堆积而成,并且越靠近膜基面,孔径越小;而越靠近膜外表面,孔径越大,这说明膜层外部的疏松程度比其内部的要大一些,这主要是因为微弧氧化过程中随着膜层的增厚,火花的放电和击穿过程越难以进行。同时,由于形成的膜层将基体和电解液隔开,膜层继续生长时,该已经形成的膜层会阻碍反应物质的迁移,而图7 中各元素在膜层截面的分布存在差异的现象已充分表明了这一点。随着膜层的生长,膜厚的不断增大,膜层对各反应物质迁移的阻碍作用也进一步增大,从而使得参与成膜反应的物质的量不断减少,此外,外膜层靠近电解液里的自由物理空间,而内膜层在生长空间上受到外部膜层和内部基体的双向限制。这3个方面的综合作用使得膜层向外生长的尺寸大于向内生长的尺寸,也导致膜层的生长速率逐步降低。

图6 不同处理时间时镁合金微弧氧化膜的表面形貌

Fig. 6 Surface morphologies of MAO coatings at different treating times

图7 微弧氧化膜层中主要元素的分布及截面形貌

Fig. 7 Distributions of key elements contained in MAO coating prepared in silicate-containing electrolyte and cross-sectional morphology

3 结论

1) 分界区直接观察法、全基体直接测量法和膜层宏观测量计算法等3种研究方法的设计是本研究的关键,制备得到符合这3种研究需求的合格试样是难点。

2) 分界区直接观察法从膜层截面中直接观察到镁合金微弧氧化膜的确存在向内、向外生长的现象,为膜层的生长方式提供了直观的证据。

3) 全基体直接测量法可直接、直观地对基体和膜层的尺寸变化同时进行观察与测量,其结果同样表明膜层同时向内、向外生长,同时膜层向外的生长速率大于向内的。

4) 膜层宏观测量计算法的结果再次表明,镁合金微弧氧化膜层存在向内、向外生长的现象,并且不同时间下膜层向外生长的尺寸均大于向内生长的尺寸,但膜层整体的生长速率逐步降低。

REFERENCES

[1] LIU F, SHAN D Y, SONG Y W, HAN E H, KE W. Corrosion behavior of the composite ceramic coating containing zirconium oxides on AM30 magnesium alloy by plasma electrolytic oxidation[J]. Corrosion Science, 2011, 53(11): 3845-3852.

[2] TANG H, YU D, LUO Y, WANG F. Preparation and characterization of HA microflowers coating on AZ31 magnesium alloy by micro-arc oxidation and a solution treatment[J]. Applied Surface Science, 2013, 264: 816-822.

[3] ZHANG R F, ZHANG S F, XIANG J H, ZHANG L H, ZHANG Y Q, GUO S B. Influence of sodium silicate concentration on properties of micro arc oxidation coatings formed on AZ91HP magnesium alloys[J]. Surface and Coatings Technology, 2012, 206(24): 5072-5079.

[4] 蒋百灵, 张淑芬, 吴国建, 雷廷权. 镁合金微弧氧化陶瓷层显微缺陷与相组成及其耐蚀[J]. 中国有色金属学报, 2002, 12(3): 454-457.

JIANG Bai-ling, ZHANG Shu-fen, WU Guo-jian, LEI Ting-quan. Microflaw and phases constitution of ceramic coating formed by micro-arc oxidation on magnesium alloys and their influence on corrosion-resistance[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 454-457.

[5] SONG X H, LU J H, YIN X J, JIANG J P, WANG J. The effect of pulse frequency on the electrochemical properties of micro arc oxidation coatings formed on magnesium alloy[J]. Journal of Magnesium and Alloys, 2013, 1(4): 318-322.

[6] 骆海贺, 蔡启舟, 魏伯康, 余 博, 何 剑, 李定骏. 添加剂浓度对微弧氧化陶瓷层结构及耐蚀性的影响[J]. 中国有色金属学报, 2008, 18(6): 1082-1088.

LUO Hai-he, CAI Qi-zhou, WEI Bo-kang, YU Bo, HE Jian, LI Ding-jun. Effects of additive concentration on microstructure and corrosion resistance of ceramic coatings formed by micro-arc oxidation on AZ91D Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1082-1088.

[7] CAKMAK E, TEKIN K C, MALAYOGLU U, SHRESTHA S. The effect of substrate composition on the electrochemical and mechanical properties of PEO coatings on Mg alloys[J]. Surface and Coatings Technology, 2010, 204(8): 1305-1313.

[8] WANG L Q, ZHOU J S, LIANG J, CHEN J M. Microstructure and corrosion behavior of plasma electrolytic oxidation coated magnesium alloy pre-treated by laser surface melting[J]. Surface and Coatings Technology. 2012, 206(13): 3109-3115.

[9] SALAMI, B, AFSHAR A, MAZAHERI. The effect of sodium silicate concentration on microstructure and corrosion properties of MAO-coated magnesium alloy AZ31 in simulated body fluid[J]. Journal of Magnesium and Alloys, 2014, 2(1): 72-77.

[10] 蒋百灵, 张先锋. 镁合金微弧氧化陶瓷层的生长过程及其耐蚀性[J]. 中国腐蚀与防护学报, 2005, 25(2): 97-101.

JIANG Bai-ling, ZHANG Xian-feng. Growth process and corrosion resistance of ceramic coatings formed by micro-arc oxidation on magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 25(2): 97-101.

[11] GUO HF, AN M Z. Growth of ceramic coatings on AZ91D magnesium alloys by micro-arc oxidation in aluminate-fluoride solutions and evaluation of corrosion resistance[J]. Applied Surface Science, 2005, 246(1/3): 229-238.

[12] LIU F, SHAN D Y, SONG Y W, HAN E H. Formation process of composite plasma electrolytic oxidation coating containing zirconium oxides on AM50 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(4): 943-948.

[13] DUAN H, YAN C, WANG F. Growth process of plasma electrolytic oxidation films formed on magnesium alloy AZ91D in silicate solution[J]. Electrochimica Acta, 2007, 52(15): 5002-5009.

[14] 陈显明, 罗承萍, 刘江文, 李文芳. 镁合金微弧氧化膜层形成过程探讨[J]. 中国表面工程, 2006, 19(5): 14-19.

CHEN Xian-ming, LUO Cheng-ping, LIU Jiang-wen, LI Wen-fang. Discussion of growth process of micro-arc oxidation film on magnesium alloys[J]. China Surface Engineering, 2006, 19(5): 14-19.

[15] ZHANG R F, ZHANG S F. Formation of micro-arc oxidation coatings on AZ91HP magnesium alloys[J]. Corrosion Science, 2009, 51(12): 2820-2825.

[16] 薛文斌, 邓志威, 来永春,陈如意,张通和. ZM5镁合金微弧氧化膜的生长规律[J]. 金属热处理学报, 1998, 19(3): 42-45.

XUE Wen-bin, DENG Zhi-wei, LAI Yong-chun, CHEN Ru-yi, ZHANG Tong-he. Growth regularity of ceramic film in microarc oxidation on cast magnesium alloy[J]. Transactions of Metal Heat Treatment, 1998, 19(3): 42-45.

[17] 章志友, 赵 晴, 陈 宁. 镁合金微弧氧化陶瓷层的生长过程研究[J]. 电镀与涂饰, 2007, 26(7): 5-8.

ZHANG Zhi-you, ZHAO Qing, CHEN Ning. Growth of ceramic coating via micro-arc oxidation on magnesium alloy[J]. Electroplating & Finishing, 2007, 26(7): 5-8.

[18] CHANG L. Growth regularity of ceramic coating on magnesium alloy by plasma electrolytic oxidation[J]. Journal of Alloys and Compounds, 2009, 468(1/2): 462-465.

[19] 马 颖, 王永欣, 张洪峰, 高 唯, 郝 远. 固溶处理对AZ91D镁合金微弧氧化的影响[J]. 中国有色金属学报, 2009, 19(10): 1742-1746.

MA Ying, WANG Yong-xin, ZHANG Hong-feng, GAO Wei, HAO Yuan. Effect of solution heat treatment on mircoarc oxidation coatings of AZ91D magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(10): 1742-1746.

(编辑 龙怀中)

基金项目:甘肃省创新研究群体计划资助项目(1111RJDA011)

收稿日期:2014-07-15;修订日期:2015-01-05

通信作者:马 颖,教授;电话:0931-2976688;E-mail:maying@lut.cn