文章编号:1004-0609(2016)-09-1850-08

新型7056铝合金双级时效的显微组织和性能

刘俊涛1, 2,张永安1,李锡武1,李志辉1,熊柏青1,张济山2

(1. 北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京100088;

2. 北京科技大学 新金属材料国家重点实验室,北京 100083)

摘 要:采用力学性能和电导率测试以及透射电子显微镜组织等观察分析新型7056铝合金双级时效制度下的性能和显微组织。结果表明:第二级时效处理后,合金基体沉淀析出相长大粗化,晶界析出相逐渐呈断续分布状态,无析出带随时间的延长而变宽;经第二级150 ℃、12 h时效后,合金由GP区和η相构成,析出相的尺寸为7~9 nm,并出现明显的无析出带;随着第二级时效时间的延长,合金电导率逐渐升高,屈服强度先增大后减小;合金经(110 ℃、6 h)+(150 ℃、14 h)双级时效处理后,屈服强度达到650 MPa,电导率为21.72 MS/m,表现出优异的综合性能。

关键词:7056铝合金;双级时效;显微组织;性能

中图分类号:TG146.2 文献标志码:A

7xxx系铝合金具有比强度高、加工性能好、耐腐蚀性能优异和断裂韧性高的优点,广泛应用于航空航天领域。经过近几十年来的发展,7xxx系合金已先后开发了7075、7050、7055等系列的铝合金,并得到了广泛的应用[1-3]。当前,随着波音787以及空客A380大型客机的开发应用,原有的合金已无法完全满足航空工业迅猛发展的需求[4]。为此,法国科学家在7055合金的基础上,显著增加Zn含量,降低Mg、Cu含量,并进一步降低Fe、Si杂质含量,开发了7056铝合金,7056-T79/T76合金具有高强韧的优良性能,已用来代替7449合金用于空客A380-800F客机上机翼壁板的制造[5-6]。本文作者以7056铝合金为研究对象,对该高Zn含量7xxx系铝合金的制备工艺和组织特性进行探索研究。

7xxx系铝合金是典型的时效强化型合金,其主要析出序列如下:过饱和固溶体(SSS)→GP区→η′→ η(MgZn2)[7-10]。时效制度对铝合金性能具有极为重要的影响。峰时效处理后合金具有最高的强度,但抗应力腐蚀性能差;采用合适的双级时效处理后,尽管合金的强度有所下降,但其抗应力腐蚀敏感性会明显提高,综合性能会得到极大改善[11-12]。双级时效处理已成为当前7xxx系铝合金工业生产中最常用的时效热处理制度。国内外学者对7xxx系铝合金的双级时效制度进行了大量的研究,其中对双级时效工艺的探索以及显微组织演变分析是热点[13-18]。而关于新型7056铝合金及其双级时效工艺与组织的研究目前鲜见报道,为此,本文作者主要针对新型7056铝合金双级时效条件下的组织和性能进行探索研究,以为7056铝合金进一步工业化生产提供实验基础和理论依据。

1 实验

本实验中所用合金的化学成分如表1所列。合金经熔炼铸造、均匀化退火处理后,热挤压成截面为102 mm×25 mm的板带。固溶制度采用468 ℃、2 h,水淬。根据前期课题研究基础,选择第一级时效为110 ℃、6 h,第二级时效温度为150和160 ℃,时效时间为0~72 h。采用JEM-2000FX型透射电镜(TEM)对合金的显微组织进行观察和分析。TEM分析样品经砂纸打磨至50~60 μm后,在75% CH3OH+25% HNO3(体积分数)混合溶液中用MTP-1的双喷减薄仪进行电解双喷,双喷参数为-20~-30 ℃,15~20 V。材料的拉伸性能在MTS-810型万能试验机上测定,按GB/T228.1-2010进行,拉伸速率为1 mm/min。采用WD-Z型涡流电导仪测试电导率,硬度测试在沃伯特公司430SVD型维氏硬度计上进行,加载力为49 N。

表1 实验材料的化学成分

Table 1 Chemical composition of experimental alloy (mass fraction, %)

2 实验结果

2.1 合金的力学性能

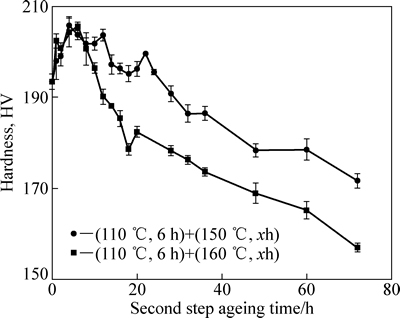

合金经第一级(110 ℃、6 h)时效处理后,随炉升温至150和160 ℃进行不等时间第二级时效处理,其电导率与第二级时效时间的曲线如图1所示。从图1可以看出,合金的电导率随第二级时效时间的延长而逐渐升高,160 ℃较150 ℃时上升趋势更明显。图2所示为合金的硬度与第二级时效时间的关系曲线。从图2可以看出,在第二级时效初期,合金的硬度迅速增加到最高值,两个温度下合金达到峰值硬度的时间相当;随着第二级时效温度的继续升高,合金的硬度降低,且160 ℃硬度下降趋势更为显著。经150 ℃时效时,合金时效4 h后硬度和电导率分别达到205.7 HV、19.3 MS/m,时效14 h后,合金的硬度和电导率分别为197.1 HV、21.72 MS/m,时效时间延长到36 h后硬度和电导率分布达到186.4 HV、23.3 MS/m;而在160 ℃进行时效时,4 h后合金的硬度和电导率为204.2 HV、20.14 MS/m,12 h后改变为188.0HV、22.95MS/m,时效36 h则变化为173.6 HV、24.2 MS/m。

图1 不同第二级时效温度下合金的电导率随时间的变化曲线

Fig. 1 Changing curves of electrical conductivity of samples with second-step aging time at different temperatures

图2 不同第二级时效温度下合金的硬度随时间的变化曲线

Fig. 2 Changing curves of hardness of samples with second-step aging time at different temperatures

图3 第二级时效温度 150和 160 ℃时合金的强度和伸长率随时间的变化曲线

Fig. 3 Changing curves of strength and elongation rate of samples with time at second-step aging temperature of 150 (a) and 160 ℃ (b) (Rm: Ultimate tensile strength; Rp0.2: Yield tensile strength; A: Elongation)

图3所示为合金的强度与伸长率随第二级时效时间的变化。从图3可以看出,两个温度下合金的极限抗拉强度均随着第二级时效时间的延长而逐渐降低,而屈服抗拉强度则先增加后降低。150 ℃时,合金经10 h时效后屈服强度达到最高的663 MPa,14 h时效后,降低到650 MPa,而36 h时效后,迅速降低到569 MPa;160 ℃时,合金经14 h时效后,屈服强度降低至578 MPa,36 h时效后,减少到496 MPa。

2.2 合金的显微组织

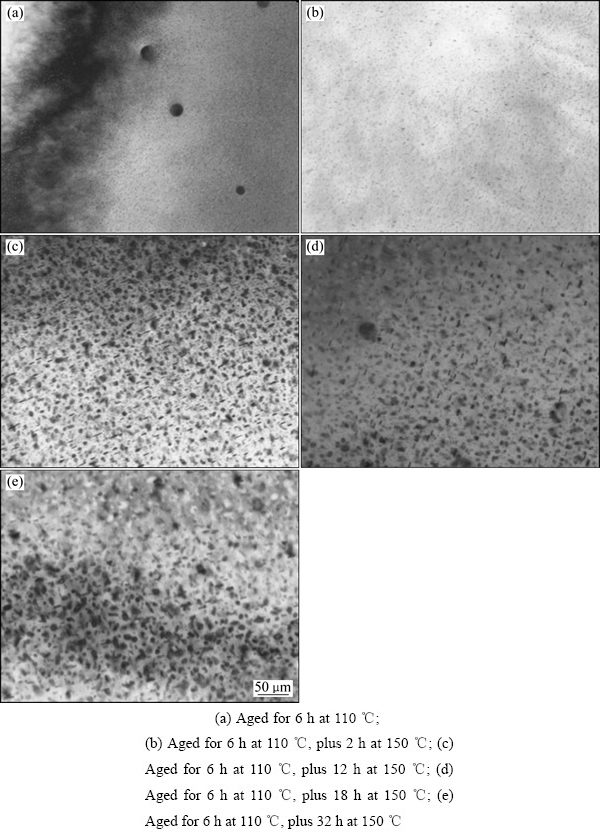

图4和5所示分别为合金经 110 ℃、6 h处理,随后进行第二级150 ℃不同时间时效后的晶内析出相和晶界形貌。从图4可以看出,随着第二级时效时间的延长,合金的沉淀析出相尺寸逐渐长大;晶界逐渐变宽,且晶界析出相逐渐的长大粗化,由连续分布到逐渐断开,并出现较明显的晶界无析出带。经110 ℃、6 h和(110 ℃、6 h)+(150 ℃、2 h)时效处理后,沉淀析出相均呈细小弥散分布,尺寸约2~3 nm;110 ℃、6 h处理合金的晶界析出相仍然十分细小且晶界呈连续分布,而经第二级150 ℃、2 h处理后,晶界析出相已经产生粗化,并出现断续分布的特征;第二级150 ℃、12 h或150 ℃、18 h处理后,析出相数目减少并长得较为粗大,尺寸为8~10 nm,此时晶界析出相已发生相当程度的粗化,且产生了约20 nm宽的晶界无析出带;32 h时效后,析出相尺寸可达到15 nm左右,此时晶界析出相更加粗大,晶界无析出带宽度达到50 nm。

图4 新型7056铝合金在第二级时效温度150 ℃条件下的晶内析出相形貌

Fig. 4 Morphologies of precipitates in grains of novel 7056 aluminum alloy under second ageing temperature of 150 ℃

图5 第二级时效温度为150 ℃时型7056铝合金的晶界形貌

Fig. 5 Morphologies of grain boundary of novel 7056 aluminum alloy under second ageing temperature at 150 ℃

图6所示为合金经110 ℃、6 h预时效处理后,在160℃时效不同时间后的透射照片。从图中可以看出,合金经2 h时效处理后,晶内沉淀析出相已长大到7~9 nm,晶界宽度约18 nm;经过18 h时效处理后,析出相长大粗化已十分严重,此时晶内析出相已较150 ℃、32 h处理样品更加粗大,此时晶界无析出带宽度达到41 nm。

图6 第二级时效温度为160 ℃时新型7056铝合金的TEM像

Fig. 6 TEM images of novel 7056 aluminum alloy under second ageing temperature of 160 ℃

图7所示为不同时效状态下的选区电子衍射花样。从<112>晶带轴中可以清楚地在{110}位置处观察到Al3Zr衍射斑点,在{311}1/2位置处可见微弱的GPII区斑点,在{220}1/3和{220}2/3位置处可观察到散射条纹,这说明合金中存在η相(见图7(a)、(c)、(e))。从<100>晶带轴中可以在{100}和{110}位置处观察到Al3Zr衍射斑点,在{220}1/3和{220}2/3处观察到η斑点(见图7(b)、(d)、(f));在<100>晶带轴方向个别{1,(2n+1)/4,0}位置处还可以看到较弱的斑点存在,这说明存在一定的GPI区。观察图7(f)还可以发现,η斑点的临近位置处出现分离状的斑点,通常被认作为η相的斑点,说明此时合金中形成了η相。因此,可以认为合金经第二级150 ℃、12 h处理后,合金主要存在的析出相为GP区和η;而经第二级150 ℃、32 h时效后,主要析出相为GP区、η′和η相。

图7 新型7056铝合金在不同时效状态下的电子衍射花样

Fig. 7 SAED patterns of novel 7056 aluminum alloy at different ageing conditions

3 分析与讨论

双级时效工艺相较于单级峰时效处理,主要是在强度牺牲不大的情况下获得耐应力腐蚀性能较好的合金。通常第一级时效作为预时效,主要起到形核作用。110 ℃、6 h处理后,即预时效处理后,获得均匀细小而又弥散的析出相,此时合金的η′斑点较弱,说明此时合金的主要析出相为GP区以及少量的η′相。可以观察到合金中存在GPI和GPII两种。GPI区通常在室温以及140 ℃的温度区间形成,而GPII区则在450 ℃以上固溶以及70 ℃以上时效的条件下形成,相比于GPI区具有较高的稳定性。第二级时效是高温时效阶段,也是稳定化阶段。GP区开始向亚稳相η′转变,并随着第二级时效时间延长而粗化长大,并向稳定相η转变。在第二级150 ℃、2 h时效后,晶内析出相仍然呈细小弥散分布,而第二级160 ℃、2 h时效处理后的样品晶内析出相已长大到7~9 nm,达到了150 ℃、12 h时效后的级别。7xxx系铝合金是时效强化合金,在预时效和第二级时效早期阶段,析出小尺寸的GP区和η′相,可以起到阻碍位错滑移的作用,使合金得到强化;随着第二级时效时间的延长,析出相粗化,位错线绕过析出相进行移动。绕过机制所需要的临界切应力更低,因此,在第二级时效后期,合金的强度会出现下降。有研究认为[19],当晶内析出相主要为η′和GP区且二者弥散分布时,合金的强度最高,这也解释了第二级温度为150 ℃时,合金经2~18 h时效后,强度均较高。而对于160 ℃时,时效强度平台较150 ℃时的明显缩短,这是由于温度升高时合金析出相粗化更为明显。

在第二级时效阶段,随着时效时间的延长,η′和η相的析出、长大和粗化,一方面需要消耗大量的溶质原子,使基体溶质原子贫化,同时,晶界处出现无析出带,晶格畸变程度降低,对基体点阵电子散射源的数量和密度减小,对传导电子的阻碍减弱,引起电导率的增加;另一方面η′相与基体呈半共格关系,η相与基体不共格,其长大、粗化均引起晶格畸变能降低,使合金的电导率增加。在第二级时效初期,以溶质原子消耗为主,此时合金的电导率增加迅速。随着第二级时效时间的延长,基体内的溶质原子大量消耗,半共格η′相和共格的η相长大粗化起到主要作用,此时合金的电导率以较小的速度增加。

在7xxx系铝合金中,基体组织决定合金的强度,而晶界组织决定合金的抗应力腐蚀性能[20]。对于新型7056铝合金,经过第二级150和160 ℃时效处理后,可以获得基体沉淀析出相在10 nm左右、析出相相对均匀分布的组织,使合金保持高强度;而根据阳极溶解理论,晶界析出相粗大、断续分布可以减慢晶界区域在应力腐蚀过程中的溶解速度,提高合金的抗应力腐蚀性能。因此,采用合适的双级时效制度,可使新型7056铝合金获得优良的综合性能。

4 结论

1) 合金在第二级150 ℃时效时,强度在10 h达到峰值后逐渐减低,而在第二级160 ℃时效时,强度在4 h即达到峰值,时效温度由150 ℃升高至160 ℃时,合金过时效程度显著增加。合金的电导率随着第二级时效时间的延长均呈增加趋势。合金经(110 ℃、6 h)+(150 ℃、14 h)时效后,屈服强度和电导率分别达到650 MPa、21.72 MS/m。

2) 经110 ℃、6 h预时效处理后,合金中晶内析出相细小弥散分布,晶界连续。在第二级150 ℃、12 h时效后,晶内析出相长大,晶界断续分布,具有明显的无析出带。合金在第二级160 ℃时效时,其析出相较150 ℃时的析出相明显粗化。

REFERENCES

[1] STALEY J T, LEGE D J. Advances in aluminium alloy products for structural applications in transportation[J]. Journal De Physique IV, 1993, 3: 177-179.

[2] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S, CENEDICTUS R, MILLER W S. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[3] SRIVATSAN T S, SRIRAM S, VEERARAGHAVAN D, VASUDEVAN V K. Microstructure, tensile deformation and fracture behaviour of aluminium alloy 7055[J]. Journal of Materials Science, 1997, 32(11): 2883-2894.

[4] 刘 兵, 彭超群, 王日初, 王小峰, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[5] AMS 4407. Aluminum alloy, plate (7056-T7651) 9.1Zn-1.6Cu- 1.9Mg solution heat treated, stress relieved, and overaged[S]. SAE International, 2007.

[6] WARNER T, SIGLI C, BES B. Al-Zn-Mg-Cu alloys and products with improved ratio of static mechanical characteristics to damage tolerance: US, US 7550110[P]. 2009.

[7] SHA G, ALFRED C. Early-stage precipitation in 7xxx alloy (7050)[J]. Acta Materialia, 2004, 52(15): 4503-4516.

[8] JIANG X J, TAFTO J, NOBLE B, HOLME B, WATERLOO G. Differential scanning calorimetry and electron diffraction investigation on low-temperature aging in Al-Zn-Mg alloys[J]. Metallurgical and Materials Transactions A, 2000, 31(2): 339-348.

[9] STARINK M J, LI X M. A model for the electrical conductivity of peak-aged and overaged 7xxx alloys [J]. Metallurgical and Materials Transactions A, 2002, 34(4): 899-911.

[10] BERG L K, GJ NNES J, HANSEN V, LI X Z, KNUTSON-WEDEL M, WATERLOO G, SCHRYVERS D, WALLENBERG L R. GP-zones in Al-Zn-Mg alloys and their role in artificial aging[J]. Acta Materialia, 2001, 49(17): 3443-3451.

NNES J, HANSEN V, LI X Z, KNUTSON-WEDEL M, WATERLOO G, SCHRYVERS D, WALLENBERG L R. GP-zones in Al-Zn-Mg alloys and their role in artificial aging[J]. Acta Materialia, 2001, 49(17): 3443-3451.

[11] WANG D, MA Z Y. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J]. Journal of Alloys and Compounds, 2009, 469(1): 445-450.

[12] 李 海, 王芝秀, 郑子樵. 时效状态对7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(9): 1634-1638.

LI Hai, WANG Zhi xiu, ZHENG Zi qiao. Effects of aging treatment on the microstructures and slow Strain tensile properties of 7000 series ultra high strength aluminum alloy[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1634-1638.

[13] 李志辉, 熊柏青, 张永安,朱宝宏,王 锋,刘红伟. 7B04 铝合金双级时效的微观组织与性能[J]. 稀有金属材料与工程, 2008, 37(3): 521-524.

LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Investigation on microstructure and properties of 7B04 aluminum alloy under two-step aging treatments[J]. Rare Metal Materials and Engineering, 2003, 37(3): 521-524.

[14] STILLER K, WARREN P J, HANSEN V, ANGENETE J, GJ NNES J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 and 150 C[J]. Materials Science and Engineering A, 1999, 270(1): 55-63.

NNES J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 and 150 C[J]. Materials Science and Engineering A, 1999, 270(1): 55-63.

[15] LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Investigation of microstructural evolution and mechanical properties during two-step ageing treatment at 115 and 160 ℃ in an Al-Zn-Mg-Cu alloy pre-stretched thick plate[J]. Materials Characterization, 2008, 59(3): 278-282.

[16] 张 茜, 汪明朴, 盛晓菲, 李 周, 杨文超, 王正安. 双级时效对 1973 铝合金组织和性能的影响[J]. 中国有色金属学报, 2011, 21(3): 529-537.

ZHANG Qian, WANG Ming pu, SHENG Xiao fei, LI Zhou, YANG Wen chao, WANG Zheng an. Effect of two stage ageing on microstructures and properties of 1973 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 529-537.

[17] 张新明, 宋丰轩, 刘胜胆, 韩念梅. 双级时效对7050铝合金板材剥蚀性能的影响[J]. 中南大学学报 (自然科学版), 2011, 42(8): 2252-2259.

ZHANG Xin ming, SONG Feng xuan, LIU Sheng dan, HAN Nian mei. Influence of two step aging on exfoliation corrosion properties of 7050 aluminum alloy plate[J]. Journal of Central South University (Science and Technology), 2011, 42(8): 2252-2259.

[18] WANG Shao-hua, ZHANG Xing-guo, YANG Shou-jie, FANG Can-feng, HAO Hai, DAI Sheng-long. Microstructure and mechanical properties of forged Al-7.1 Zn-1.1 Mg-1.6 Cu-0.14 Zr alloy after two-step ageing treatment at 120 and 170 ℃[J]. Rare Metals, 2010, 29(4): 433-437.

[19] CHEN Jun-zhou, ZHEN Liang, YANG Shou-jie, SHAO Wen-zhu, DAI Sheng-long. Investigation of precipitation behavior and related hardening in AA 7055 aluminum alloy[J]. Material Science and Engineering A, 2009, 500(1/2): 34-42.

[20] 黄继武, 尹志民, 聂 波, 方家芳, 陈继强. 双级时效对7A52铝合金组织与性能的影响[J]. 中南大学学报(自然科学版), 2007, 38(6): 1045-1049.

HUANG Ji-wu, YIN Zhi-min, NIE Bo, FANG Jia-fang, CHEN Ji-qiang. Effects of duplex ageing conditions on microstructures and properties of 7A52 alloy[J]. Journal of Central South University (Science and Technology), 2007, 38(6): 1045-1049.

Microstructure and properties of two-step aged novel 7056 aluminum alloy

LIU Jun-tao1, 2, ZHANG Yong-an1, LI Xi-wu1, LI Zhi-hui1, XIONG Bai-qing1, ZHANG Ji-shan2

(1. State Key Laboratory for Fabrication and Processes of Nonferrous Metals,

General Research Institute for Nonferrous Metals, Beijing 100088, China;

2. State Key Laboratory for Advanced Metals and Materials,

University of Science and Technology, Beijing 100083, China)

Abstract: The properties and microstructure of two-step aged Al-9.73Zn-1.98Mg-1.76Cu aluminum alloy were studied by using of measuring properties and electrical conductivity and TEM analysis. The results show that matrix precipitates growth and coarsening, grain boundary phases distribute discontinuous, and precipitation free zone (PFZ) become broader with increasing the second ageing time. The second (150 ℃, 12 h) aged alloy consists of GP zone and η′ phase, the size of precipitates is between 7-9 nm, and PFZ can be found apparently. The electrical conductivity increases with increasing the second step ageing time, while yield strength increases firstly, and then reduces. Alloy aged at (110 ℃, 6 h)+(150 ℃, 14 h) can obtain the yield strength of 650 MPa, and electrical conductivity of 21.72 MS/m, which shows good performance matching.

Key words: 7056 aluminum alloy; two-step ageing; microstructure; property

Foundation item: Project(2016YFB0300803) supported by the National Key Research and Development Program of China; Project(2012CB619504) supported by the National Basic Research Development of China; Project(51274046) supported by the National Natural Science Foundation of China; Project(2010DFB50340) supported by the International Cooperation of Science and Technology

Received date: 2014-10-30; Accepted date: 2016-07-10

Corresponding author: ZHANG Yong-an; Tel: +86-10-82241165; E-mail: zhangyongan@grinm.com

(编辑 龙怀中)

基金项目:国家重点研发计划资助项目(2016YFB0300803);国家重点基础研究发展计划资助项目(2012CB619504);国家自然科学基金资助项目(51274046);国际科技合作项目(2010DFB50340)

收稿日期:2014-10-30;修订日期:2016-07-10

通信作者:张永安,教授,博士;电话:010-82241165;E-mail:zhangyongan@grinm.com