DOI:10.19476/j.ysxb.1004.0609.2019.01.06

GH3625合金冷变形硬化、退火软化行为及其组织特征

高钰璧,丁雨田,陈建军,孟斌,马元俊,许佳玉

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

摘 要:采用SEM、OM及XRD和压缩试验等手段,研究GH3625合金管材在冷塑性变形和退火热处理过程中位错密度和硬度的变化规律,探讨合金中孪晶的形态及其形成机制。结果表明:冷变形量是影响GH3625合金管材塑性变形机制的主要因素,ε<0.05时,塑性变形以滑移变形为主,其主要硬化机制是位错强化;随着冷变形量的增加,合金的位错密度和硬度显著增加,组织中产生大量的形变孪晶,塑性变形方式由滑移主导的变形转变为以孪生为主导的变形,其主要的硬化机制是孪晶强化;随着退火温度的增加,GH3625合金管材的位错密度和硬度逐渐降低,退火孪晶的形态从中止型逐渐转变为穿晶型。GH3625合金管材在冷变形和退火过程中出现不同形态的孪晶,可分为中止型孪晶和穿晶型孪晶,前者的形成机理是不全位错按极轴运动的结果,后者形成的本质是层错。

关键词:GH3625合金;加工硬化;退火软化;形变孪晶;退火孪晶

文章编号:1004-0609(2019)-01-0044-10 中图分类号:TG146.15 文献标志码:A

GH3625合金是以Mo、Nb为主要强化元素的固溶强化型Nb-Cr基变形高温合金,开发该合金的目的是为了研制出一种用于蒸汽环境下的具有可焊性、可加工、高温蠕变强度及固溶强化型的管材合金,其美国合金统一编号为N06625[1-2]。GH3625合金作为管材合金被广泛应用于燃气涡轮发动机、燃烧室、核动力设备、化工厂硬件和海水专用设备的管道系统,是航天、航天、核能、石油和化工等工业热端部件材料[3-4]。

金属材料在低于回复温度加工时,会产生加工硬化现象,此时的变形称为冷变形。通过冷加工产生的塑性变形,在改变材料形状、尺寸的基础上,还能改变其晶体结构,从而改变合金的力学性能。金属材料中产生加工硬化的主要机制有位错强化、晶界强化、第二相粒子强化和形变孪晶强化等[5]。实际上,强化并不是由单一机制所决定的,多数情况下是几种机制综合作用的结果。例如,Inconel 690合金在常温下进行冷轧、冷拔等压力加工过程中产生的加工硬化主要是位错滑移和林位错交割的短程交互作用及孪晶对滑移的阻碍作用[6]。

金属材料经冷塑性变化后会产生加工硬化,提高了材料的强度,增加了材料的变形抗力,降低了材料的塑性,给后续的加工增加了难度[7]。所以,要对材料进行退火软化来消除加工硬化的不利影响,从而恢复材料的组织稳定性和加工塑韧性。例如,BOEHLERT等[8]通过对Inconel 718合金进行不同的形变热处理得到退火孪晶含量不同的合金,发现退火孪晶不仅能够提高合金的室温力学性,而且能提高合金的高温力学性能(<650 ℃)。因此,有必要研究孪晶对GH3625合金冷变形硬化及退火软化机制的影响。

研究发现,层错能及变形过程中位错密度的变化对材料塑性变形机制具有重要影响[9-10]。YUAN等[11-12]提出了一种采用孪晶结构设计先进高温合金的新思路,通过引入大量的退火孪晶和形变孪晶,开发出了一种基于纳米孪晶强化的新的Ni-Co基变形高温合金(TMW-4M3合金),发现合金的层错能随Co含量的增加而降低,在热处理后,合金组织中出现了大量的纳米级退火孪晶,在725 ℃蠕变过程中,大量位错塞积在退火孪晶附近的基体中,说明退火孪晶即使在高温高应力时也能阻碍位错的滑移,有利于提高合金高温蠕变寿命。崔传勇等[13-14]开展了大量有关TMW合金强化机理及组织稳定性的研究工作,发现新型变形高温合金中Co含量较高(质量分数20%)时,合金的层错能较低,在蠕变过程中易形成微孪晶,由于孪晶界对位错的阻碍而起到强化作用,从而提高了合金的蠕变寿命。因此,本文作者通过不同变形量的室温压缩试验及微观组织分析等手段,研究了GH3625合金的加工硬化行为、退火软化行为及其组织特征,分析层错能对塑性变形机制的影响,讨论塑性变形和退火软化过程中位错密度变化规律与力学性能的关系,并对GH3625合金管材在塑性变形和退火过程中的孪晶形貌和长大机制进行了研究,为提高GH3625合金管材的组织稳定性及使用可靠性提供理论指导。

1 实验

试验用GH3625合金铸锭由北京钢研高纳科技股份有限公司提供,采用双联工艺熔炼(VIM+ESR),经锻造开坯后热挤压成d159 mm×18 mm荒管,其化学成分见表1。为了研究GH3625合金管材冷加工硬化行为及其组织特征,从荒管上切取试样,经(1150 ℃,1 h,AC)固溶处理后机加工成d 6 mm×9 mm的圆柱试样,在室温条件下进行变形量为15%、30%、45%和60%的压缩试验,应变速率为1×10-1 s-1。同时,为了研究冷变形GH3625合金管材退火软化行为及其组织特征,在应变速率为0.1 s-1下室温压缩50%后进行退火处理,退火温度为1100 ℃、1150 ℃、1200 ℃和1250 ℃,保温1 h 后空冷。采用线切割方法将冷压缩和退火后的试样沿轴向中心剖开,进行机械研磨和抛光,用3 mL HNO3+5 mL H2SO4+90 mLHCl混合溶液进行化学腐蚀1~3 min。借助Axiovert 40 MAT金相显微镜(OM)和JSM-6700F冷场发射扫描电子显微镜(SEM)观察合金在不同状态下的显微组织特征,并按照GB/T 24117—2009《金属双重晶粒度表征及测定方法》进行评级;采用(FRC-3e)型洛氏硬度计测量合金在不同状态下的硬度,在试样的不同位置测量3次取平均值。用D8 ADVANCE型X射线衍射仪(XRD)测定GH3625合金管材的XRD谱,Cu Kα,波长λ=0.154056 nm,管电压40 kV,管电流40 mA,衍射角范围20°≤2θ≤100°,步长0.02°。为了更加直观地估计冷变形和退火后合金组织内位错的含量,选取不同状态试样进行XRD射线衍射分析,并通过计算得到GH3625合金在冷变形和退火过程中位错密度的变化规律。位错密度ρ可根据式(1)得出[15-16]:

(1)

(1)

表1 GH3625合金的化学成分

Table 1 Chemical composition of GH3625 superalloy (mass fraction, %)

式中: 为微观应变;d为晶粒尺寸;b为面心立方奥氏体基体的伯氏矢量绝对值。

为微观应变;d为晶粒尺寸;b为面心立方奥氏体基体的伯氏矢量绝对值。

2 实验结果

2.1 真应力-应变曲线及加工硬化率曲线

图1所示为GH3625合金管材在室温压缩变形时的真应力-应变曲线和加工硬化率曲线。从图1中可以明显地看出,真应力σ随着冷变形量ε的增加而急剧增加至屈服应力值附近,随后缓慢上升至稳定趋势,而加工硬化率θ(θ=dσ/dε)随着冷变形量的增加而显著减小,随后趋于稳定。根据真应力σ和加工硬化率θ的变化规律,可将GH3625合金管材的真应力-应变曲线分为两个阶段,真应变ε在0.05之前,真应力σ的增加和加工硬化率θ的减小而呈线性变化(线性硬化阶段),当真应变ε大于0.05时,真应力σ的增加和加工硬化率θ的减小而呈抛物线型变化(抛物线型硬化阶段)。虽然在整个变形过程中加工硬化率θ都在不同程度的减小,但每个阶段的加工硬化都在累积,即GH3625合金在整个变形过程中加工硬化现象非常明显,加工硬化率较高,其加工硬化特征符合低层错能金属的流变特征[17]。

图1 GH3625合金管材冷变形的真应力-应变曲线和加工硬化率曲线

Fig. 1 Curves of true stress-strain and work hardening rate of GH3625 superalloy tube

2.2 组织演变

图2所示为GH3625合金管材未变形的显微组织。由图2可知,热挤压GH3625合金管材经(1150 ℃,1 h,AC)固溶处理后的显微组织为均匀细小的等轴晶晶粒,测得平均晶粒尺寸为60.06 μm,且三叉晶界间的夹角互为120 °,这是典型的大角度晶界特征。

图2 固溶态GH3625合金管材的显微组织

Fig. 2 Microstructures of GH3625 superalloy tube after solution treatment with (1150 ℃, 1 h, AC)

图3 不同冷变形量下GH3625合金管材的组织形貌

Fig. 3 Microstructures of GH3625 superalloy tube at different cold deformations

图4 冷变形GH3625合金管材的微观组织(ε=30%)及形变孪晶的形态

Fig. 4 Microstructures of cold deformed GH3625 superalloy tube (ε=30%) and morphology of deformation twin

图3所示为GH3625合金管材在不同冷变形量下的显微组织。从图3(a)~(d)中明显看出,随着冷变形量的增加,晶粒的变形程度加大,晶粒尺寸逐渐减小。当ε=15%时,合金内部晶粒未发生明显的变形,晶粒仍然呈等轴状(见图3(a));当冷变形增加到35%时,晶粒已出现明显的压缩变形,晶粒呈扁长状,并且出现了大量的形变孪晶和变形带(见图3(b));当ε≥45%时,晶粒变形程度加大,晶粒的变形均匀性逐渐变好,晶粒呈细条状,随着冷变形量的增加,变形带和形变孪晶增加。从冷变形量60%的显微组织中可以看出(见图3(d)),孪晶界清晰可见,孪晶界内部出现直线形滑移线,平行排列的滑移线终止于孪晶界,孪晶界对位错有强烈的阻碍作用。

图4所示为冷变形量为30%试样的SEM像。由图4可知,GH3625合金管材经冷变形后合金组织中出现了不同形态的形变孪晶。形变孪晶在奥氏体基体中生长了一段后中止在晶粒内部,并未贯穿整个晶粒的形变孪晶,是不完整的形变孪晶,可称为中止型形变孪晶(如图4(b)所示);形变孪晶贯穿整个奥氏体晶粒,为一个完整的形变孪晶,可称为穿晶型形变孪晶(如图4(c)所示)。

图5所示为不同退火温度下冷变形GH3625合金管材的微观组织。冷变形GH3625合金管材经退火处理后组织发生静态再结晶GH3625合金管材静态再结晶完成后,晶粒通过晶界的迁移而长大。在晶界迁移时,晶界角处(111)面的研制堆垛顺序发生偶然错排,出现孪晶界,孪晶界的迁移形成退火孪晶[18]。中止型退火孪晶的头部是非共格界面,这样的界面比完全共格界面能量高、不稳定,随着退火温度的升高,它就会自发地向外扩展直到其头部穿出晶体表面为止[19]。因此,随着退火温度的升高退火孪晶的形态从中止型逐渐转变为穿晶型,且退火孪晶发生长大(如图5所示)。

图5 不同退火温度下GH3625合金管材的显微组织

Fig. 5 Microstructures of GH3625 superalloy tube at different annealing temperatures

图6所示为退火工艺为(1100 ℃,1 h,AC)试样的SEM像。由图6可知,冷变形GH3625合金管材经退火热处理后组织中出现了不同形态的退火孪晶。有的退火孪晶横穿整个晶粒,称为穿晶型退火孪晶;有的中止在原奥氏体晶内,称为中止型退火孪晶[20]。

图6 退火态GH3625合金管材的微观组织及退火孪晶的形态

Fig. 6 Microstructures of GH3625 superalloy tube after annealing treatment and morphologies of annealing twin

2.3 位错密度及硬度的变化

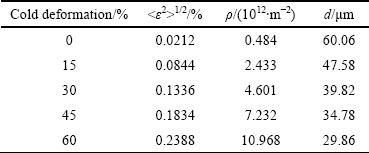

图7所示为GH3625合金管材位错密度和硬度随变形量的变化曲线。由图7可以看出,固溶态GH3625合金管材位错密度较低,为0.484×1012 m-2,当ε=15%时,位错密度显著增大,为2.433×1012 m-2;随着变形量的增加,晶粒逐渐细化(见表2),晶界和孪晶界的数量增多,有利于位错的塞积和增值,导致位错密度继续增大,ε=60%时合金的位错密度达到10.968×1012 m-2,是固溶态GH3625合金的22.65倍。在形变量小的情况下,滑移带数量少,产生的位错密度小,不足以产生很大的加工硬化,随着形变量的增加,位错密度大量增加,晶界增多阻碍了位错的继续运动,合金组织内的畸变能升高,从而使得晶粒变形更加困难,产生了显著是加工硬化现象[21]。GH3625合金管材位错密度的增加,会直接表现在材料的外在力学性能上,其硬度随着冷变形量的增加而增加。

图7 GH3625合金管材位错密度和硬度随变形量的变化曲线

Fig. 7 GH3625 superalloy tube dislocation density and hardness change curve with cold deformation

表2 不同变形量下GH3625合金管材的微观应变、位错密度及晶粒尺寸

Table 2 Micro-strain, dislocation density and grain size of GH3625 superalloy tube under different deformation

图8所示为GH3625合金管材位错密度和硬度随退火温度的变化曲线。GH3625合金经过一定量的冷变形后,其内部出现形变孪晶和高密度的位错,使得合金产生了严重的加工硬化,从热力学的角度来看,此时合金处于高度不稳定状态,其组织和结构有恢复到塑性变形前的状态的自发倾向。如果温度升高,会使金属或合金中的原子获得足够的动能,以克服亚稳定状态与稳定状态之间的能垒,这时金属或合金将向稳定状态转变,即发生静态再结晶而产生软化。由图8可知,随着退火温度的升高,GH3625合金管材完成静态再结晶后,晶粒逐渐长大(见表3),形变产生的位错得以恢复,合金的位错密度和硬度逐渐降低。

图8 GH3625合金管材位错密度和硬度随退火温度的变化曲线

Fig. 8 GH3625 superalloy tube dislocation density and hardness change curve with annealing temperature

表3 不同退火温度下GH3625合金管材的微观应变、位错密度及晶粒尺寸

Table 3 Micro-strain, dislocation density and grain size of GH3625 superalloy tube under different annealing temperatures

3 分析与讨论

3.1 层错能对加工硬化机制的影响

位错滑移和孪生是决定面心立方结构金属及其合金塑性变形的两大重要机制。面心立方金属或合金在塑性变形过程中,层错能通过对位错结构和位错运动方式产生作用,进而影响塑性变形机制。扩展位错要实现交滑移,首先必须束集成单位位错,然后才能进行交滑移。扩展位错的宽度d与单位面积层错能γ成反比,层错能越高,扩展位错宽度越小,越容易束集,很容易交滑移。因此,层错能对面心立方结构材料的加工硬化机制的影响主要体现在第Ⅲ阶段,即抛物线型硬化阶段(交滑移阶段)。

GH3625合金具有面心立方晶体结构和基体为奥氏体组织,合金是典型的低层错能材料,而低层错能材料原子在堆垛排列时,容易产生堆垛层错,变形时常常形成形变孪晶,因而其变形机制不同于高层错能材料的纯位错滑移机制,常常在不同阶段发生着不同的变形机制,如孪生机制、滑移机制,或者两者共同作用。GH3625合金管材塑性变形开始时,位错开始滑移,而晶体中存在的固溶原子等大量缺陷阻碍了位错运动,即发生位错的钉扎、位错缠结以及位错和其他缺陷发生交互作用,即变形量达到真应变ε=0.05时发生屈服现象,此阶段的塑性变形机制是位错滑移机制,其加工硬化机制以位错强化为主。随着变形量的增加,位错大量增值,阻碍作用越来越明显。当位错的滑移运动阻力急剧增加时,高密度位错塞积群容易产生高度应力集中,达到孪生临界分切应力,孪生变形开始启动[22-23]。当孪生变形发生后,改变了晶体取向,可使原来不易滑移的系统由于孪生引起晶体取向的改变而变得容易滑移,于是滑移就会在孪晶内部进行(如图3(d)所示),使得塑性变形得以延续。由于孪晶强化的持续性以及范围较大,因此,在图1中抛物线型硬化阶段比较长,图3中不同的变形量试样中可以看到大量的变形带和形变孪晶,堆积在孪晶界上的滑移位错或孪生位错一般通过能量上不适宜的位错反应合并成障碍孪生,引起强化效应,此外形变孪晶间还产生位错亚结构和位错胞状组织,也产生强化作用,使得真应力增加[24]。因此,GH3625合金管材在线性硬化阶段时是以位错强化机制为主,当进入抛物线型硬化阶段时是以孪晶强化为主。

3.2 冷变形过程中位错密度与硬度之间的关系

金属材料在塑性变形过程中产生的加工硬化与形变亚晶、位错以及其他结构缺陷的产生都具有不同程度的直接或间接关系,但位错密度的增加则起着决定性的作用。图9所示为GH3625合金管材在塑性变形过程中位错密度与硬度之间的关系。由图9可以看出,随着冷变形的增加,GH3625合金管材组织中出现了形变孪晶,位错密度ρ与硬度之间的关系偏离了Bailey-Hirsh关系[25],说明该合金管材的加工硬化主要由位错强化和形变孪晶强化共同起作用。

3.3 孪晶的特征及其生长机制分析

孪晶界是低能量、大角度晶界的特例,孪晶的形成与金属的层错能密切相关,降低层错能有利于层错和孪晶的形成。形变过程中,低层错能冷变形多晶体材料中的位错难于交滑移,从而增大了滑移的难度,但也降低了孪晶界的界面能,促进材料发生孪生变形。形变孪晶由此产生并进一步阻碍位错滑移,于是晶体中产生较大的应变能,为晶界在退火时有选择地迁移提供了驱动力,在退火过程中,晶界发生重新取向,从而形成退火孪晶[26]。GH3625合金具有较低的层错能,低层错能不仅会阻碍合金在变形过程中位错的交滑移,同时也降低孪晶界的界面能,促使在位错开动之前的金属所受应力已达到孪生变形所需应力[27]。因此,GH3625合金管材试样经室温压缩及退火后,合金显微组织中出现了大量的孪晶(形变孪晶和退火孪晶)。孪晶界作为一种特殊的大角度晶界,能够起到与晶界类似的分割细化晶粒的效果;同时,孪晶界附近可以提供丰富的位错存储空间,从而保证材料足够的加工硬化与稳定塑性变形能力。孪晶强化作用在GH3625合金管材的整个变形和退火过程中对细化晶粒有着极大的贡献,因此,分析GH3625合金管材组织中孪晶的特征及生长机制有着重要的意义。

图9 位错密度对GH3625合金管材硬度的影响

Fig. 9 Effect of dislocation density on hardness of GH3625 superaloy tube

中止型孪晶由两平行侧面的共格界面,头部的非共格界面以及尾部的晶界构成(如图4(b)和图6(b)所示),其形成是由不全位错按极轴机制运动的结果[28-29]。共格界面的能量较低,不易迁移,因此,孪晶的生长只能通过非共格界面以及大角度晶界的迁移来实现。但这种迁移不是原子同时移动的结果,而是通过a/6 <112>不全位错逐步形成的,其运动的驱动力来高温热应力。如图10(a)所示,孪生时距孪晶第一层(111)面上原子由A移动到A′点,原子切动距离为a /6,即是不全位错a/6 <112>扫过(111)面所产生的位移,如果在相互平行且相邻的一组(111)各有一组不全位错扫过,则第一层(111)的原子切动距离为a

/6,即是不全位错a/6 <112>扫过(111)面所产生的位移,如果在相互平行且相邻的一组(111)各有一组不全位错扫过,则第一层(111)的原子切动距离为a /6,第二层为a

/6,第二层为a /3,第n层为a

/3,第n层为a /6n,切变的结果便形成一片孪晶。

/6n,切变的结果便形成一片孪晶。

穿晶型孪晶由两边平行的共格界面以及两端的晶界构成(如图4(c)和图6(b)所示),其形成的本质是层错。层错是一种低能量的界面,层错能越低,形成层错的几率越大。GH3625合金管材在固溶处理或退火处理时,奥氏体晶粒通过大角度晶界的迁移不断长大。在迁移过程中,由于GH3625合金层错能较低,在热应力、质点阻力等作用下很容易使晶界交角处{111}面的堆垛次序发生错排,即形成层错。该层错本质上就相当于一个原子厚度的孪晶[29]。由于共格孪晶界的界面能远远小于大角度晶界的界面能,该层错就稳定下来成为孪晶核心,并随大角度晶界的移动而长大[30]。在长大过程中,如果原子在{111}面上再次发生错堆,恢复原来的堆垛次序,则又形成一层错,即出现第二个共格孪晶界,即形成了一个完整的穿晶型孪晶,其过程如图10(b)所示。

图10 孪晶的生长机制

Fig. 10 Growth mechanism of twin

4 结论

1) 冷变形量是影响GH3625合金塑性变形机制的主要因素,ε<0.05时塑性变形以滑移变形为主,其主要硬化机制是位错强化,随着冷变形量的增加,合金组织中产生大量的形变孪晶,塑性变形方式由滑移主导的变形转变为以孪生为主导的变形,其主要的硬化机制是孪晶强化。

2) 冷变形GH3625合金管材经退火热处理后组织中出现了不同形态的退火孪晶。随着退火温度的增加,GH3625合金的硬度逐渐降低,退火孪晶的形态从中止型逐渐转变为穿晶型。

3) GH3625合金管材在冷变形和退火过程中出现了不同形态的孪晶,可分为中止型孪晶和穿晶型孪晶,前者的形成机理是不全位错按极轴运动的结果,后者形成的本质是层错。

REFERENCES

[1] 张红斌. 国外Inconel 625合金的进展[J]. 特钢技术, 2000(3): 69-80.

ZHANG Hong-bin. Inconel 625 alloy progress abroad[J]. Special Steel Technology, 2000(3): 69-80.

[2] 吾志岗, 李德富. GH625镍基合金的高温压缩变形行为及组织演变[J]. 中国有色金属学报, 2010, 20(7): 1321-1327.

WU Zhi-gang, LI De-fu. Hot compression deformation behaviors and microstructure evolution of GH625 Ni-based alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20(7): 1321-1327.

[3] MITTRA J, DUBEY J S, BANERJEE S. Acoustic emission technique used for detecting early stages of precipitation during aging of Inconel 625[J]. Scripta Materialia, 2003, 49(12): 1209-1214.

[4] SHANKARV, RAO K B S, MANNAN S L. Microstructure and mechanical properties of Inconel 625 superalloy[J]. Journal of Nuclear Materials, 2001, 288(2): 222-232.

[5] 宋仁伯, 项建英, 侯东坡, 任培东. 316L不锈钢热加工硬化行为及机制[J]. 金属学报, 2010, 46(1): 57-61.

SONG Ren-bo, XIANG Jian-ying, HOU Dong-po, REN Pei-dong. Behavior and mechanism of hot work-hardening for 316L stainless steel[J]. Acta Metallurgica Sinica, 2010, 46(1): 57-61.

[6] 张松闯, 郑文杰, 宋志刚, 丰 涵, 孙 勇. 冷变形对Inconel690合金力学行为与组织的影响[J]. 钢铁研究学报, 2009, 21(12): 49-54.

ZHANG Song-chuang, ZHENG Wen-jie, SONG Zhi-gang, FENG Han, SUN Yong. Effect of cold deformation on structure and mechanical behavior of Inconel 690 alloy[J]. Journal of Iron and Steel Research, 2009, 21(12): 49-54.

[7] HUANG C X, YANG G, GAO Y L, WU S D, ZHANG Z F. Influence of processing temperature on the microstructures and tensile properties of 304L stainless steel by ECAP[J]. Materials Science & Engineering A, 2008, 485(1/2): 643-650.

[8] BOEHLERT C J, DICKMANN D S, EISINGER N N C. The effect of sheet processing on the microstructure, tensile, and creep behavior of INCONEL alloy 718[J]. Metallurgical & Materials Transactions A, 2006, 37(1): 27-40.

[9] SIEGEL D J. Generalized stacking fault energies, ductilities, and twinnabilities of Ni and selected Ni alloys[J]. Applied Physics Letters, 2005, 87(12): 121901.

[10] BAHMANPOUR H, KAUFFMANN A, KHOSHKHOO M S, YOUSSEF K M, MULA S, FREUDENBERGER J, ECKERT J, SCATTERGOOD R O, KOCH C C. Effect of stacking fault energy on deformation behavior of cryo-rolled copper and copper alloys[J]. Materials Science & Engineering A, 2011, 529(1): 230-236.

[11] YUAN Y, GU Y F, OSADA T, ZHONG Z H,YOKOKAWA T, HARADA H. A new method to strengthen turbine disc superalloys at service temperatures[J]. Scripta Materialia, 2012, 66(11): 884-889.

[12] YUAN Y, GU Y, CUI C, TOSHIO O, TADAHARU Y, HIROSHI H. A novel strategy for the design of advanced engineering alloys—strengthening turbine disk superalloys via twinning structures[J]. Advanced Engineering Materials, 2011, 13(4): 296-300.

[13] TIAN C, XU L, CUI C, SUN X. Creep Mechanisms of a Ni-Co-based-wrought superalloy with low stacking fault energy[J]. Metallurgical & Materials Transactions A, 2015, 46(10): 4601-4609.

[14] 谷月峰, 崔传勇, 袁 勇, 钟志宏. 一种高性能航空涡轮盘用铸锻合金的研究进展[J]. 金属学报, 2015(10): 1191-1206.

GU Yue-feng, CUI Chuan-yong, YUAN Yong, ZHONG Zhi-hong. Reseach progress in a high performance cast & wrought superalloy for turbine disc applications[J]. Acta Metallurgica, 2015(10): 1191-1206.

[15] WILLIAMSON G K, SMALLMAN R E. III. Dislocation densities in some annealed and cold-worked metals from measurements on the X-ray debye-scherrer spectrum[J]. Philosophical Magazine, 1956, 1(1): 34-46.

[16] 丁雨田, 刘 博, 郭廷彪, 胡 勇, 李海龙, 赵珺媛. 等通道转角挤压过程中纯铜位错密度变化和力学性能[J]. 中国有色金属学报, 2014, 24(8): 2057-2064.

DING Yu-tian, LIU Bo, GUO Ting-biao, HU Yong, LI Hai-long, ZHAO Jun-yuan. Dislocation density variation and mechanical properties of pure copper via equal channel angular pressing[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2057-2064.

[17] 黄文克, 孔凡亚. 冷拔高强00Cr18Ni10N不锈钢丝显微组织与力学性能[J]. 金属学报, 2009, 45(3): 275-279.

HUANG Ke-wen, KONG Fan-ya. Microstructure and mechanical property of cold drawn high strength 00Cr18Ni10N stainless steel wire[J]. Acta Metallurgica Sinica, 2009, 45(3): 275-279.

[18] 夏 爽, 李 慧, 周邦新, 陈文觉. 金属材料中退火孪晶的控制及利用——晶界工程研究[J]. 自然杂志, 2010, 32(2): 94-100.

XIA Shuang, LI Hui, ZHOU Bang-xin, CHEN Wen-jue. Control and application of annealing twins in metallic materials: grain boundary engineering[J]. Chinese Journal of Nature, 2010, 32(2): 94-100.

[19] 宋维锡. 金属学[M]. 北京: 冶金工业出版社, 2014.

SONG Wei-xi. Metallography[M]. Beijing: Metallurgical Industry Press, 2014.

[20] 贺志荣, 解念锁, 张永宏. 中碳钢退火孪晶的形态及形成机制[J]. 陕西理工学院学报(自科版), 1996(3): 3-7.

HE Zhi-rong, XIE Nian-suo, ZHANG Yong-hong. The morphology and forming mechanism of annealing twin in meduium carbon steels[J]. Journal of Shaanxi University of Technology(Natural Science Edition), 1996(3): 3-7.

[21] 赫奈康. 金属塑性变形[M]. 重庆: 重庆大学出版社, 1989.

HONEYCOMBE R W K. The plastic deformation of metals[M]. Chongqing: Chongqing University Press, 1989.

[22] HERTZBERG R W, HANUSERF E. Deformation and fracture mechanics of engineering materials[M]. Chichester: Wiley, 1976.

[23] EL-DANAF E, KALIDINDI S R, DOHERTYR D. Influence of grain size and stacking-fault energy on deformation twinning in fcc metals[J]. Metallurgical & Materials Transactions A, 1999, 30(5): 1223-1233.

[24] REMY L. The interaction between slip and twinning systems and the influence of twinning on the mechanical behavior of FCC metals and alloys[J]. Metallurgical Transactions A, 1981, 12(3): 387-408.

[25] 赖祖涵. 金属的晶体缺陷与力学性质[M]. 北京: 冶金工业出版社, 1988.

LAI Zu-han. Crystal defects and mechanical properties of metals[M]. Beijing: Metallurgical Industry Press, 1988.

[26] RANDLE V. Mechanism of twinning-induced grain boundary engineering in low stacking-fault energy materials[J]. Acta Materialia, 1999, 47(15/16): 4187-4196.

[27] 毛卫民, 赵新兵. 金属的再结晶与晶粒长大[M]. 北京: 冶金工业出版社, 1994.

MAO Wei-min, ZHAO Xin-bing. Recrystallization and grain growth of the metal[M]. Beijing: Metallurgical Industry Press, 1994.

[28] 项建英, 宋仁伯, 侯东坡, 任培东. 316L不锈钢加工硬化机制及孪生行为[J]. 材料科学与工艺, 2011, 19(4): 128-133.

XIANG Jian-ying, SONG Ren-bo, HOU Dong-po, REN Pei-dong. Mechanism of work hardening and twinning for 316L stainless steel[J]. Materials Science & Technology, 2011, 19(4): 128-133.

[29] 卢光熙, 候增寿. 金属学教程[M]. 上海: 上海科学技术出版社, 1988.

LU Guang-xi, HOU Zeng-shou. Metallography tutorial[M]. Shanghai: Shanghai Science and Technology Press, 1988.

[30] GORELIK S. Recrystallization in metals and alloys[M]. Moscow: Mir Press, 1981.

Behavior of cold work hardening and annealing softening and microstructure characteristics of GH3625 superalloy

GAO Yu-bi, DING Yu-tian, CHEN Jian-jun, MENG Bin, MA Yuan-jun, XU Jia-yu

(State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: The evolution of dislocation density, hardness and microstructure of GH3625 superalloy tube during cold plastic deformation and annealing heat treatment were investigated by SEM, OM, XRD and compression test. And the morphology and formation mechanism of twin in the alloy were discussed. The results show that the cold deformation is the main factor which affects the plastic deformation mechanism of GH3625 superalloy. When true strain is less than 0.05, the plastic deformation is dominated by slip deformation, and the mechanism of work hardening is dislocation strengthening. With the increase of the cold deformation, dislocation density and hardness of GH3625 superalloy tube significant increase as well as a large amount of deformation twins appear in the microstructure, and the deformation mode changes from slip-dominated deformation to twin-dominated deformation, and the mechanism is twin strengthening. With the increase of annealing temperature, dislocation density and hardness of GH3625 superalloy tube gradually decrease, and the morphology of annealing twin changes gradually from suspended to transgranular. GH3625 superalloy tube in cold deformarion and annealing processs appears different morphologies of twin, it can be divided into suspended twin and transgranular twin which have different formation mechanisms in growth, the former is the motion of partial dislocations, the latter is the stacking faults mechanism.

Key words: GH3625 superalloy; work hardening; annealing softening; deformation twin; annealing twin

Foundation item: Project(51661019) supported by the National Natural Science foundation of China

Received date: 2017-12-18; Accepted date: 2018-06-15

Corresponding author: DING Yu-tian; Tel: +86-13893243521; E-mail: dingyutian@126.com

(编辑 王超)

基金项目:国家自然科学基金资助项目(51661019)

收稿日期:2017-12-18;修订日期:2018-06-15

通信作者:丁雨田,教授,博士;电话:13893243521;E-mail:dingyutian@126.com