DOI: 10.11817/j.issn.1672-7207.2018.10.011

连接条件对GFRTP自冲铆接性能影响的数值研究

黎雄1,饶政华1,王凤江2,梁佳炜1

(1. 中南大学 能源科学与工程学院,湖南 长沙,410083;

2. 江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江,212003)

摘要:采用LS-DYNA软件建立玻璃纤维增强热塑性复合材料(GFRTP)的自冲铆接(SPR)有限元模型,对SPR过程进行数值模拟和实验验证。通过比较应力分布、钉腿张开度及接头强度,分析底座几何形状及铆钉材料对GFRTP工件SPR过程及接头强度的影响。研究结果表明:与金属SPR接头钉腿被下工件完全包裹而形成自锁结构不同,GFRTP工件SPR接头的形成机理是钉腿穿透下工件而向外翻卷,与钉头一起形成机械锁。连接条件对GFRTP工件SPR性能有显著影响。在一定范围内,增大底座凸台倾角有助于提高SPR的自锁性能;增加铆钉材料强度,可有效提升SPR接头的强度。

关键词:自冲铆接;数值模拟;强度测试;玻璃纤维增强热塑性复合材料

中图分类号:TH131.1 文献标志码:A 文章编号:1672-7207(2018)10-2447-07

Numerical study of effects of joining conditions on performances of self-piercing riveted GFRTP

LI Xiong1, RAO Zhenghua1, WANG Fengjiang2, LIANG Jiawei1

(1. School of Energy Science and Engineering, Central South University, Changsha 410083, China;

2. Provincial Key Laboratory of Advanced Welding Technology,

Jiangsu University of Science and Technology, Zhenjiang 212003, China)

Abstract: A finite element model of self-piercing riveting (SPR) of glass fiber reinforced thermoplastic (GFRTP) was developed based on LS-DYNA software. The SPR process was analyzed by numerical simulation and was validated by experiment. The effects of the die geometry and the strength of the rivet on the SPR performances of GFRTP workpieces were analyzed in terms of the stress distributions, the length of mechanical lock and the joint strength. The results show that the mechanism of SPR joint with GFRTP is different from that of metallic materials. The end of rivet leg for metallic workpieces is completely covered by the lower workpieces to form a self-locking structure; while for GFRTP workpieces the leg of rivet locks the workpieces together with the rivet head after it pierces through the workpieces and is warped outwards. The joining conditions have significant effects on the performances of SPR joints with GFRTP workpieces. Within a certain range, increasing the pip angle of die is useful for improving the self-locking performance of SPR joint, while increasing the strength of rivet can effectively improve the strength of SPR joint.

Key words: self-piercing riveting; numerical simulation; strength test; glass fiber reinforced thermoplastic

近年来,自冲铆接(SPR,self-piercing riveting)工艺因具备适应性好、成型快、易加工等优点而取得快速发展,被广泛应用于不易进行焊接的板材连接[1-4]。相对于焊接、胶接,SPR工艺可制造具有高疲劳强度、高静态紧固力的接头,其连接强度比普通焊接提高约30%[5]。GFRTP因具备高强度和高模量被广泛用于风电机组、节能建筑以及新型汽车等领域[6]。目前,该材料连接方式主要为胶接,但胶接存在耗时长、工序复杂、接头强度低等问题,SPR技术可弥补以上不足[7]。因此,关于复合材料SPR工艺的研究日益被关注[8]。FRANCO等[9-10]验证了SPR技术可用于聚合物复合材料和金属材料的连接,其接头与金属SPR接头不同。HE等[11]采用LS-DYNA模拟和实验验证了SPR在铝板连接中的可行性,并对比其接头强度与胶接接头强度,结果显示SPR接头强度及疲劳性能较好。MORAES等[12]建立了镁合金SPR过程数值模型,分析了失效材料模型以及内部状态参数对SPR模拟过程的影响。DENG等[13]建立不同载荷SPR三维数值模型,研究了SPR接头在准静态载荷下的力学行为,通过接头形变量进行实验验证。MUCHA等[14]研究了底座形状对金属SPR过程的影响,结果表明合适的底座可使SPR接头达到较高的连接强度。然而,现有SPR工艺研究主要局限于金属板材,针对SPR在复合材料中的应用及工艺参数研究相对较少。本文作者选用玻璃纤维增强热塑性复合材料(GFRTP)为工件材料,基于有限元软件LS-DYNA建立了三维数值模型,对SPR过程进行了模拟,并将模拟结果与实验结果对比。研究了底座几何形状和铆钉强度对GFRTP工件SPR过程的影响,并通过钉腿张开长度及接头强度分析以上因素对SPR性能的影响规律。研究结果对GFRTP的推广应用及其SPR工艺的优化具有指导意义。

1 数值模型

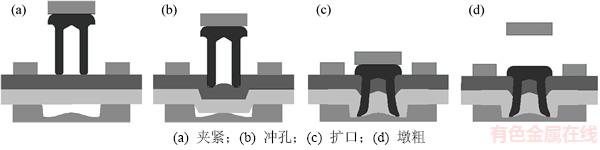

如图1所示,SPR过程主要可分成以下4个阶段:1) 压边圈下移,工件被底座和压边圈固定,铆钉接触工件;2) 冲头向下冲压,铆钉钉入工件;3) 下工件进入底座,铆钉腿向外张开形成SPR接头;4) 当钉头接触到工件时,冲头撤回,工件被铆钉紧扣在一起[15]。

1.1 控制方程

GFRTP的SPR过程中,工件和铆钉先发生弹性形变,后发生塑性形变,GFRTP因形变过大而发生断裂,因此选用*MAT_PLASTIC_KINEMATC作为工件及铆钉的主要材料模型。此材料模型为各向同性双线性弹塑性模型,屈服应力满足下式[16]:

(1)

(1)

式中: 为有效弹性应变;σo为初始屈服强度,Pa;β为硬度系数;Ep为塑性强化模量,

为有效弹性应变;σo为初始屈服强度,Pa;β为硬度系数;Ep为塑性强化模量,

(2)

(2)

Et为切线模量,其值为应力应变曲线斜率;E为弹性模量,Pa。

GFRTP因为大变形产生的内部空洞和微裂纹称为“韧性断裂”。模拟过程中,基于应力失效准则,采用单元删除法和断裂准则相匹配的方法,当应力达到断裂准则中最大应力值时,就认为该单元处材料断裂,将其删去[17]。LS-DYNA中不同的材料模型对应的断裂准则不同,*MAT_PLASTIC_KINEMATC材料模型对应的准则为Normal C&L断裂准则,其关系满足下式:

(3)

(3)

式中:σy为屈服应力,Pa;εf为工件发生断裂时的应变;ci为工件临界损伤值,此处取0.5; 为等效应变;σ*为最大应力。若σ*<σy,则表明工件发生弹性形变;若σ*=0,则式(3)为零,表明未断裂;若σ*=σy,则表明工件发生塑性形变,按以上失效准则发生断裂。

为等效应变;σ*为最大应力。若σ*<σy,则表明工件发生弹性形变;若σ*=0,则式(3)为零,表明未断裂;若σ*=σy,则表明工件发生塑性形变,按以上失效准则发生断裂。

为确保数值计算的准确性,除了吻合材料模型之外,计算过程的时间控制也尤为重要。LS-DYNA的显式分析求解器采用对时间的中心差分算法,这种算法条件稳定,对应的时间步长须满足Courant-Friedrichs-Levy稳定条件,各种类型单元的时间步长统一表达满足下式所示[18]:

(4)

(4)

式中:α为小于1的时间步长因子,程序默认为0.9,通过调整该因子可改变时间步长,本研究通过模拟对比最终确定为0.7;l为单元特征长度;c为材料的弹性体积的波速,其关系如下式所示:

(5)

(5)

式中:G为剪切模量,Pa;ν为泊松比;ρ为质量密度,kg/m3。

图1 SPR过程示意图

Fig. 1 Schematic representation of SPR process

1.2 边界条件

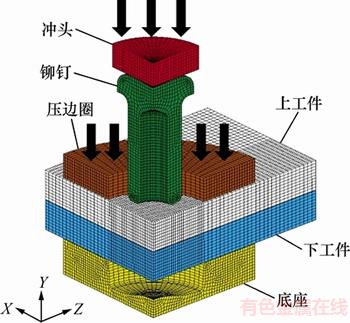

如图2所示,模型关于X-Y和Y-Z平面对称,选择模型的1/4作为分析对象。对X-Y面上的点集设置Z方向约束,对Y-Z面上的点集设置X方向约束。对上部冲头施加向下的载荷,冲头的位移设定为9.0 mm,冲头向下移动速度为200 mm/s。对压边圈施加向下的载荷,固定工件。对底座施加约束,固定底座。

图2 SPR过程的三维有限元模型

Fig. 2 3D FE model of SPR process

铆钉与工件之间摩擦因数为0.28,铆钉与底座之间摩擦因数为0.15。在SPR过程中,工件界面处的单元因失效而被删除,其过程遵循断裂准则。LS-DYNA中,铆钉与工件之间的接触定义为*CONTACT_ERODING_SURFACE_TO_SURFACE,以便充分调用其断裂准则,确保模拟的准确性。铆钉与冲头、铆钉与底座、工件与工件、工件与压边圈及工件与底座之间的接触定义为*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE,

此种接触适用于3D模型之间的面面接触。

1.3 单元属性及沙漏控制

模拟中,单元类型为SOLID164,此类型仅适用于3D模型的显示动力学分析。由于SPR过程形变较大,为确保计算精度,对数值模型进行沙漏控制。一般认为沙漏能量低于内能的10%时,计算结果可以接受。为满足该条件,根据单元类型将沙漏控制的修正参数确定为0.03。由于模型为不规则形状,故使用扫略的方法绘制六面体网格,可减少应力集中的现象,增强数值模型适应性[19]。工件与铆钉接触处网格的X×Y×Z=0.2 mm×0.25 mm×0.2 mm,工件其余部分网格的X×Y×Z=0.4 mm×0.25 mm×0.4 mm,模型划分的总网格数约为1.2×105。计算时间步长为1×10-6 s。

2 结果与讨论

2.1 计算条件

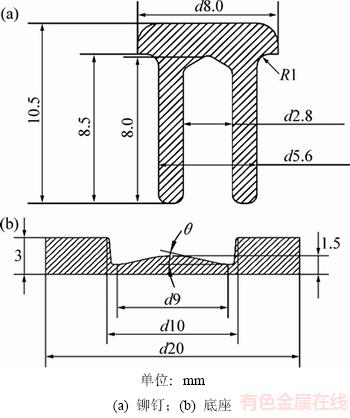

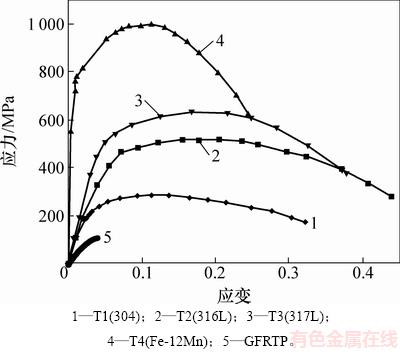

本文选择玻璃纤维增强尼龙基热塑性复合材料(玻璃纤维质量分数为30%)为工件,工件长×宽×高为32 mm×24 mm×2.5 mm,铆钉和底座的几何尺寸如图3所示。为了研究底座凸台倾角θ和铆钉强度对于SPR过程及接头形状的影响,模拟中θ分别取为10°,15°和20°;铆钉材料分别为T1(304),T2(316L),T3(317L)和T4(Fe-14Mn)。工件及铆钉应力应变曲线如图4所示[20]。对SPR接头进行十字拉伸模拟,确定不同条件下的SPR接头强度。

图3 铆钉及底座结构

Fig. 3 Rivet-die configuration

图4 工件及铆钉应力应变曲线

Fig. 4 Stress-strain curves of workpieces and rivets

2.2 实验验证

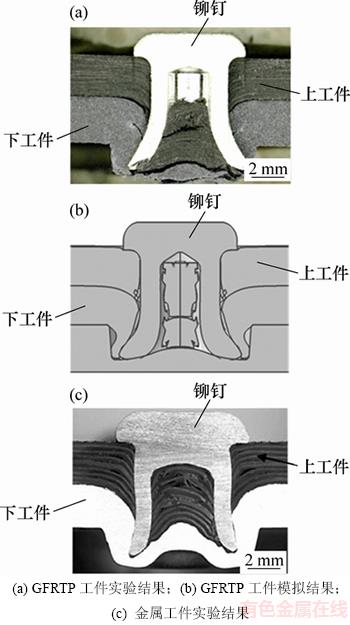

实验中,使用模压成型制造的GFRTP工件厚度为2.5 mm,底座凸台倾角θ为10°。采用电动伺服系统进行SPR,用扫描电镜对GFRTP工件SPR接头进行观察,如图5(a)所示。从图5(a)可知:工件表面无明显裂痕及褶皱,接头外观合格。图5(b)所示为GFRTP工件SPR模拟结果,对比发现其与实验结果吻合度较好。数值模拟中,由于对工件材料模型设置失效,铆钉空腔内的工件达到断裂强度后便从模型中删除,故铆钉空腔内材料少于实验结果,该设置对模拟结果无影响。图5(c)所示为金属工件SPR接头[1],与GFRTP工件SPR接头存在较大的差异。结合工件材料性质及加工过程分析可知,GFRTP工件SPR接头形成机理与金属工件SPR接头不同,主要表现在金属工件SPR接头钉腿完全被下工件包裹而形成自锁结构(见图5(c));而 GFRTP脆性较强,SPR过程中钉腿完全穿透下工件,在底座及铆钉空腔工件材料的作用下向外翻卷,与钉头一起对工件形成机械锁(见图5(a))。

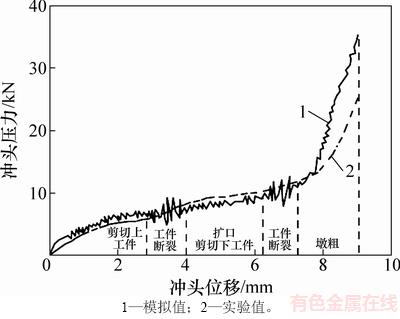

SPR过程冲头对铆钉压力变化的数值模拟及实验结果对比见图6。从图6可知:随着冲头位移增加,冲头的压力逐渐增大。在模拟过程中,材料由于形变量过大造成部分单元发生失效,故模拟曲线有明显的波动。由于模拟过程无法完全吻合铆接过程中对于铆钉惯性的描述,故在墩粗阶段,模拟结果与实验结果存在一定差别。总体上,数值模拟与实验获得的SPR过程冲头对铆钉施加力分布趋势吻合度较高。

图5 SPR接头模拟与实验结果比较

Fig. 5 Comparison of simulation and experimental results of SPR joints

图6 SPR过程冲头对铆钉压力变化的模拟与实验结果比较

Fig. 6 Comparison of simulation and experimental results of punch pressure on rivet in SPR process

2.3 底座凸台倾角对SPR性能的影响

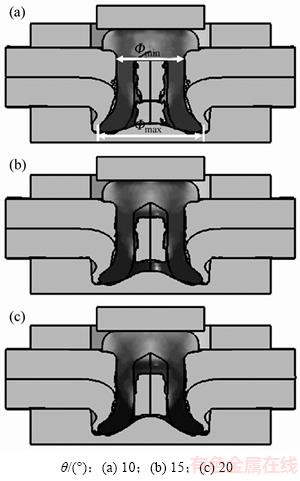

图7所示为铆钉材料为T2(316L)时,不同底座凸台倾角θ下GFRTP工件SPR接头形状及应力分布。从图7可知:应力主要分布在铆钉与底座接触处。钉腿张开最大直径Φmax与钉头以下最小直径Φmin的比值可作为一项判断SPR接头外观的指标,其值越大,表明铆钉张开度越大。经测算,当θ为10°,15°和20°时,Φmax/Φmin分别为1.51,1.53和1.56。θ增加,Φmax/Φmin越来越大,这是由于底座升高,钉腿所受挤压力增大。由此可见,底座凸台倾角θ对SPR的成型过程具有一定影响。

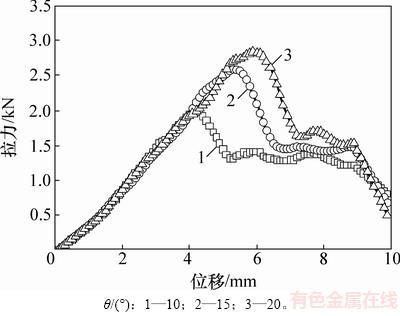

图7 不同底座凸台倾角θ下的GFRTP工件SPR接头形状及应力分布

Fig. 7 Effective stress distributions of SPR joints of GFRTP workpieces with different pip angle die

不同底座凸台倾角θ对应的SPR接头拉伸数值模拟结果见图8。在拉伸过程中,失效方式均为工件失效。从图8可知:随着θ增加,GFRTP工件SPR形成的接头强度增加,当θ为10°,15°和20°时,最大拉力分别为1 989,2 579和2 832 N。铆钉在接触到底座以前,铆钉空腔中断裂的工件材料一定,增大θ,底座增高,Φmax/Φmin增加,钉腿受到的压力变大。同时,增大θ,对应的铆钉会提前接触到底座,铆钉接触到底座以后,底座与铆钉接触时间有所增长,铆钉空腔中工件材料的挤压作用越久,使铆钉与工件接触较为紧密,钉腿张开形成的锁扣面积增加,故SPR接头强度会相应提升。

图8 不同底座凸台倾角θ对应SPR接头拉伸结果

Fig. 8 Tensile results of SPR joints with different pip angle die

2.4 铆钉材料对SPR性能的影响

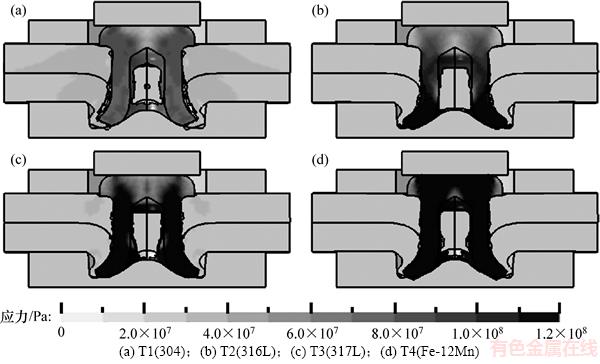

图9所示为底座凸台倾角θ为20°时,不同铆钉材料下的GFRTP工件SPR接头形状及应力分布。从图9可知:当铆钉材料分别为T1,T2,T3和T4时,对应的Φmax/Φmin分别为1.44,1.56,1.59和1.59;随着铆钉强度增加,Φmax/Φmin逐渐增大并趋于稳定。铆钉材料为T1时,铆钉强度相对较小,形成的接头如图9(a)所示,钉腿较粗。这是由于铆钉强度较低,在SPR过程中铆钉钉腿被压短,同时,该接头对应的工件所受应力有所增加,容易引起GFRTP工件形变过大而形成裂纹,无法满足生产需求。当铆钉材料为T3和T4时,Φmax/Φmin基本相同,这是由于铆钉的强度相对工件已足够高,钉腿不会在SPR过程中变短,只发生弯折,此时冲头所需压力明显增加。

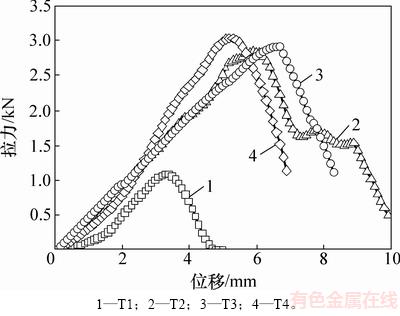

图10所示为铆钉强度对GFRTP工件SPR接头强度的影响,材料T1,T2,T3和T4对应的最大拉力分别为1 083,2 832,2 908和3 026 N。T1对应的曲线显示,随着拉力增加,铆钉脱落,工件未失效,此时铆钉及接头强度不能满足生产需求。T3对应的接头强度相对较大,这是由于Φmax/Φmin增大,钉腿形成的锁扣面积增大,铆钉与工件接触较为紧密,同时铆钉强度相对较高,故接头破坏所需拉力随之增加。T4对应接头拉伸的初始阶段,其拉力比T2和T3的小,这是由于铆钉强度过大,钉腿的塑性较低,SPR过程完成后与工件的接触不够紧密。T4对应的接头失效时间相对靠前,这是由于铆钉强度过大时,拉伸过程中铆钉几乎不发生形变,一旦达到工件的断裂强度,接头便损坏,故断裂提前。由此可见,在一定范围内铆钉强度对SPR的成型及接头强度影响较大;同时,铆钉强度并不是越强越好,需根据工件材料进行选择。

图9 不同铆钉材料下的GFRTP工件SPR接头应力分布图

Fig. 9 Effective stress distributions of SPR joints of GFRTP workpieces with different rivet materials

图10 不同铆钉材料对应SPR接头拉伸结果

Fig. 10 Tensile results of SPR joints with different rivet materials

3 结论

1) GFRTP工件SPR过程中,铆钉受冲头作用钉入工件,钉腿在底座及铆钉空腔中工件材料的挤压下向外张开,形成机械锁,将工件紧扣在一起。GFRTP工件SPR工艺连接机理与金属不同,金属下工件将钉腿全部包裹而形成自锁结构,而GFRTP下工件完全被穿透,这主要是因为GFRTP为脆性材料,延展性相对金属较弱,铆钉挤入GFRTP工件会造成工件形变过大,当工件超过自身断裂强度时发生断裂。

2) 底座凸台倾角θ对于GFRTP工件SPR的成型有较大的影响。θ越大,底座作用于铆钉的时间越早,钉腿受铆钉空腔中工件材料的挤压作用越大,能形成更加紧密的机械锁。但是,θ并不是越大越好,由于工件为脆性材料,增大θ会导致铆钉穿透工件形成的孔径增大,工件易出现裂痕致使接头强度降低。

3) 铆钉材料强度对GFRTP工件SPR的成型过程具有一定的影响。铆钉材料强度增加,铆钉腿张开的直径增加,接头强度有所增加,但拉伸距离相对减小。当铆钉强度超过一定范围时,钉腿张开直径不再增加,接头强度趋于稳定,故需要根据实际的生产需求来确定铆钉及工件的相对强度。

参考文献:

[1] CHRYSANTHOU A, SUN X. Self-piercing riveting: properties, processes and applications[M]. Cambridge: Woodhead Publishing, 2014: 28-34.

[2] BERTIN L. Tensile strength of automotive aluminum joints using resistance spot welding, self-piercing riveting and adhesive hybrid joining[D]. Windsor: University of Windsor, 2014: 105-112.

[3] ZHANG Jing, YANG Shanglu. Self-piercing riveting of aluminum alloy and thermoplastic composites[J]. Journal of Composite Materials, 2015, 49(12): 1493-1502.

[4] CHUNG C S, KIM H K. Fatigue strength of self-piercing riveted joints in lap-shear specimens of aluminium and steel sheets[J]. Fatigue & Fracture of Engineering Materials & Structures, 2016, 39(9): 1105-1114.

[5] KIM D, QIU Y, CHO H Y. Design of self-piercing rivet to joint in advanced high strength steel and aluminium alloy sheets[J]. Chemometrics & Intelligent Laboratory Systems, 2015, 33(3): 75-80.

[6] HIRSCH F, MULLER S, MACHENS M, et al. Simulation of self-piercing riveting processes in fiber reinforced polymers: material modelling and parameter identification[J]. Journal of Materials Processing Technology, 2017, 241(3): 164-177.

[7] MARANNANO G, ZUCCARELLO B. Numerical experimental analysis of hybrid double lap aluminum-CFRP joints[J]. Composites Part B: Engineering, 2015, 71(3): 28-39.

[8] LI D, CHRYSANTHOU A, PATEL I, et al. Self-piercing riveting-a review[J]. International Journal of Advanced Manufacturing Technology, 2017, 92(5/6/7/8): 1777-1824.

[9] FRANCO G D, FRATINI L, PASTA A, et al. On the self-piercing riveting of aluminium blanks and carbon fiber composite panels[J]. International Journal of Material Forming, 2013, 6(1): 137-144.

[10] FRANCO G D, FRATINI L, PASTA A. Analysis of the mechanical performance of hybrid (SPR/bonded) single-lap joints between CFRP panels and aluminum blanks[J]. International Journal of Adhesion & Adhesives, 2013, 41(1): 24-32.

[11] HE Xiaocong, XING Baoying, ZENG Kai, et al. Numerical and experimental investigations of self-piercing riveting[J]. International Journal of Advanced Manufacturing Technology, 2013, 69(1/2/3/4): 715-721.

[12] MORAES J F C, JORDON J B. Numerical analysis of self-pierce riveting of magnesium alloys[C]//2013 International Mechanical Engineering Congress and Exposition. San Diego: ASME, 2013: 15-21.

[13] DENG Chengjiang, HE Xiaocong, XING Baoying. A performance study of self-piercing riveting of aluminum and copper alloy sheets[J]. Advanced Materials Research, 2013, 734/735/736/737: 2460-2464.

[14] MUCHA J. A study of quality parameters and behavior of self-piercing riveted aluminum sheets with different joining conditions[J]. Journal of Mechanical Engineering, 2011, 57(4): 323-333.

[15] XING Baoying, HE Xiaocong, TANG Yong, et al. Analysis on forming mechanism and static mechanics properties of self-piercing riveting[J]. Materials Review, 2013, 36(2): 139-142.

[16] HALLQUIST J O. Ls-dyna theory manual[R]. Livermore, California, USA: Livermore Software Technology Corporation, 2006: 155-161.

[17] 卢毅, 何晓聪, 张越, 等. 工业纯钛异种板材自冲铆连接及静态失效机理研究[J]. 热加工工艺, 2015, 43(13): 30-34.

LU Yi, HE Xiaocong ZHANG Yue, et al. Study on self-pierce riveting on dissimilar sheets about commercially pure titanium and static failure mechanism[J]. Hot Working Technology, 2015, 44(13): 30-34.

[18] 朱秀云, 潘蓉, 林皋, 等. 基于ANSYS/LS-DYNA的钢板混凝土墙冲击实验的有限元分析[J]. 爆炸与冲击, 2015, 35(2): 222-228.

ZHU Xiuyun, PAN Rong, LIN Gao, et al. FEM analysis of impact experiments with steel plated concrete walls based on ANSYS/LS-DYNA[J]. Journal of Central South University (Science and Technology), 2015, 35(2): 222-228.

[19] 雷拓, 钱江, 刘成清. 基于精细有限元分析的既有RC框架结构破坏机理[J]. 中南大学学报(自然科学版), 2014, 45(1): 214-222.

LEI Tuo, QIAN Jiang, LIU Chengqing. Failure mechanism of an existing RC frame structure based on detailed finite element analysis[J]. Journal of Central South University (Science and Technology), 2014, 45(1): 214-222.

[20] 申光, 魏福安, 喇培清, 等. 退火时间对微纳结构316L不锈钢组织和力学性能的影响[J]. 金属热处理, 2016, 41(12): 122-126.

SHEN Guang, WEI Fuan, LA Peiqing, et al. Effect of annealing time on microstructure and mechanical properties of 316L stainless steel with micronano structure[J]. Heat Treatment of Metals, 2016, 41(12): 122-126.

(编辑 杨幼平)

收稿日期:2017-10-09;修回日期:2017-12-18

基金项目(Foundation item):国家自然科学基金资助项目(51575252);中南大学研究生自主探索创新项目(2017zzts461)(Projects(51575252) supported by the National Natural Science Foundation of China; Project(2017zzts461) supported by Graduate Students to Explore Innovative Projects of Central South University)

通信作者:饶政华,博士,副教授,从事材料加工过程传热传质分析研究;E-mail:raoz@csu.edu.cn