DOI: 10.11817/j.issn.1672-7207.2020.07.025

车用驱动电机冷却系统仿真研究

刘慧军1, 2,陈芬放1,黄瑞1,常晋伟1,韦靖邦1,俞小莉1

(1. 浙江大学 能源工程学院,浙江 杭州,310027;

2. 众泰汽车工程研究院,浙江 杭州,310018)

摘要:针对车用驱动电机在提高功率密度过程中的冷却问题,以某型号水冷永磁同步电机为研究对象,建立三维流固耦合传热数值仿真模型,采用有限体积法对电机温度场和水道流场进行求解,并用试验数据对计算结果进行验证。在此基础上,计算不同冷却介质入口温度和流量、介质类型、冷却流道截面形状和圈数下电机内部的流动传热情况,以电机温度场、流道压降等参数作为评价指标对不同条件下的冷却性能进行评价分析。研究结果表明:随着冷却介质入口温度的降低或入口流量的增大,电机各部件的温度显著下降,但增大流量会使泵功指数增加;分别以冷却油、乙二醇水溶液、水作为冷却介质时,相同流量下的散热功率依次增大,而压降则依次降低;机壳上的螺旋形流道圈数越多,散热功率和压降均越大;保持流道截面积不变,改变截面形状对电机温度影响较小,但对压降有较大影响,其影响与换热面积相关。

关键词:驱动电机;冷却系统;传热;流动;温度场

中图分类号:TM301.4 文献标志码:A

文章编号:1672-7207(2020)07-2002-11

Simulation study on cooling system of automotive driving motor

LIU Huijun1, 2, CHEN Fenfang1, HUANG Rui1, CHANG Jinwei1, WEI Jingbang1, YU Xiaoli1

(1. College of Energy Engineering, Zhejiang University, Hangzhou 310027, China;

2. Zotye Automotive Engineering Research Institute, Hangzhou 310018, China)

Abstract: Aiming at the effective cooling for high power density automotive driving motors, a 3D coupled fluid-solid heat transfer numerical model was established for a water-cooled permanent magnet synchronous motor, and the temperature field and flow field within the motor were solved by using finite volume method. The model was verified by experimental data. On this basis, heat transfer and flow characteristics at different coolant inlet temperatures and flow rates, and of coolant types, cross-section shapes and the number of laps of the coolant channel were calculated. The cooling performance was evaluated by taking motor temperature field and pressure loss of the cooling channel as evaluation indicators. The results show that with the decrease of coolant inlet temperature or the increase of flow rate, the temperature of motor parts decreases. Increasing coolant flow rate will make the pump power increase exponentially. Using cooling oil, ethylene glycol solution and water as the coolant separately, the heat dissipation power at the same flow rate increases and the pressure drop decreases successively. The more the laps of the spiral cooling channel in the housing, the greater the heat dissipation rate and pressure drop. When keeping the cross-sectional area of the flow channel unchanged, changing the shape of the cooling channel cross section has little influence on the temperature of the motor but has great influence on the pressure drop, which is related to the heat transfer area of the cooling channel.

Key words: driving motor; cooling system; heat transfer; flow; temperature field

驱动电机是车辆电气化进程中的研发重点。在电机功率密度不断提高的趋势下,适当的冷却能够显著提高电机的性能。目前,主要的电机冷却方式有风冷[1]、水冷和油冷[2],以及基于热管[3]、基于相变材料[4]和多种方式复合[5]的冷却方法。其中,水冷是车用电机主要的冷却方式。ZHANG等[6]提出了一种电机水冷方案,通过优化冷却通道截面尺寸使冷却效果显著提高,壳壁的平均温度从364 K降低到357 K。李翠萍等[7]对比研究了从层流到紊流阶段内的不同冷却水流速对水冷电机温升的影响。王晓远等[8]对螺旋形流道进行了相关研究,在限制入口面积的条件下,将入口长度和宽度作为变量来确定入口尺寸,从流速、散热系数、水泵功率、温度分布等多方面来综合评价分析得出最优方案。刘蕾[9]设计了3种新水道结构:轴向Z字型水道结构、径向Z字型水道结构和轴向工字型水道结构,仿真结果显示径向Z字型水道具有最佳的冷却效果。田玉冬等[10]对比了C型环槽水道和2种螺旋水道的冷却性能,并基于C型环槽水道,计算了入水流量对冷却效果的影响,得出入水口流量的变化对于电机内部散热性能的提高有限。丁杰等[11]研究了进出水管布置方式对压力损失的影响,结果表明:与进出水管法向于水路布置方式相比,进出水管切向于水路布置方式的压降降低了10.7%。郝嘉欣等[12-13]通过在冷却流道中引入扰流板和直肋来强化换热,同时研究了不同扰流板和直肋结构对冷却性能的影响,并提出优化方案。万珍平等[14]计算了螺旋形水道圈数、截面宽度和高度对换热及压损的影响,最终建立了流道设计方法。对于水冷电机,工作时的温升不仅与电机中复杂的传热网络相关,而且受冷却系统中冷却通道形状、冷却介质特性等因素影响。针对水冷电机冷却系统的传热性能分析与优化,对优化电机工作状态、延长电机寿命、提升电机功率密度具有重要的意义。本文作者以某型号水冷电机为研究对象,利用FLUENT软件,对不同冷却系统参数下的电机温度场和流场进行求解,全面评估电机在不同冷却条件下的热状态和冷却介质流场特性,为电机冷却系统的设计及优化提供依据。

1 电机流固耦合传热模型

以某三相48槽永磁同步水冷电机为研究对象,建立包含壳体、水道、定转子、磁钢、绕组等部分的三维计算模型。电机主要性能参数如表1所示。

表1 电机性能参数

Table 1 Performance parameters of motor

1.1 网格划分

电机模型包含端盖、机壳、定子、绕组、转子、磁钢、转轴。在进行网格划分时根据部件的实际尺寸确定网格尺寸,体网格为四面体和六面体混合网格。图1所示为电机及绕组的网格。

在接触换热的部件间共设置10个接触对,并且假设各部件接触面光滑平整,接触部件之间没有接触热阻。

图1 网格划分示意图

Fig. 1 Schematic diagram of meshing

1.2 控制方程

1.2.1 传热计算公式

在计算电机温度场时,忽略热辐射,只考虑热传导及对流换热。其中,计算域内的稳态三维热传导方程为

(1)

(1)

式中:λi为各部分的导热系数;Ts为部件温度;qi为各部分的产热率(热源)。

流固耦合面上的热平衡方程为

(2)

(2)

式中:n指壁面的法线方向;αfsi为流固耦合面上的对流换热系数;Tf为冷却介质温度。

1.2.2 流动计算公式

电机内冷却介质可视为不可压缩流体,其定常流动下的连续性方程、动量方程和能量方程分别为:

(3)

(3)

(4)

(4)

(5)

(5)

式中: 为时间;v为冷却介质的速度向量;μ为冷却介质动力黏度;p为冷却介质压力;ρf,Cp,f和λf分别为冷却介质密度、比热容和导热率。

为时间;v为冷却介质的速度向量;μ为冷却介质动力黏度;p为冷却介质压力;ρf,Cp,f和λf分别为冷却介质密度、比热容和导热率。

此外,在冷却介质的流动计算中,还需采用标准k-ε湍流模型和标准壁面函数[15]。

1.3 边界条件

本文主要对此电机在额定工况下冷却系统的冷却能力进行研究,忽略绕组集肤效应,假设电流在导线内均匀分布。电机在运行时的热负荷全部源自损耗,主要包括铁芯损耗、绕组铜耗、机械损耗、杂散损耗等。已知该电机在额定工况下的运行效率为96%,因此直接将4%的损耗等效为2.2 kW的热源按比例加载在定子、绕组、转子、永磁体上。

电机机壳表面和端盖与环境空气进行自然对流换热,通过下式可以计算得到其换热系数:

(6)

(6)

式中:ω为机壳外部的风速,在本研究中假设为0 m/s;Tc为机壳外环境温度。

转子转动时会引起电机内部空气扰动,从而增强端部绕组与内部空气之间的换热,其对流换热系数可由经验公式[16]得出:

(7)

(7)

式中:vr为转子外径上的线速度。

转子端部与内部空气之间的对流换热系数的经验公式[17]为

(8)

(8)

将转子与定子之间的气隙的传热简化为静止流体的导热,气隙的等效导热系数可用下式[11]求出:

(9)

(9)

(10)

(10)

(11)

(11)

式中:nr为转子转速;R2为转子外径;R1为定子内径;δ为气隙厚度。

为简化计算,将绕组与定子之间的绝缘层简化为一个等效导热系数,其值通过以下公式计算[17]:

(12)

(12)

式中:δi为各绝缘材料的厚度。

电机各部件材料的物性参数如表2所示。

1.4 模型验证

在针对电机温度场、流场进行深入分析之前,需要验证本模型的准确性。沈天浩[18]对采用与本文研究对象同款电机的电动汽车动力总成进行能量流测试,测得了电机绕组在额定工况下的最高温度为115 ℃。

根据文献[18],仿真中设置环境温度为15 ℃,冷却介质为水,其流量为10 L/min,入口温度为45 ℃。换热边界条件采用1.3节中所述的方法计算得到:机壳与外部空气换热系数为22 W/(m2·K),绕组端面换热系数为55 W/(m2·K),气隙等效导热系数为0.097 W/(m·K),绕组绝缘层等效导热系数为25 W/(m·K),转子端面对流换热系数为135 W/(m2·K)。

采用以上边界条件,计算得到电池稳定工作达到热平衡后绕组的最高温度为112 ℃,与实验结果的偏差在5%以内,认为仿真结果可信。

1.5 额定工况下的电机温度场仿真结果分析

电机及其主要部件的温度场云图如图2所示。

表2 电机部件材料物性参数

Table 2 Material properties of motor parts

图2 电机及其主要部件温度场云图

Fig. 2 Temperature contours of key parts of motor

从图2(a)和(b)可以看出:电机最高温度为112 ℃,出现在绕组端部,低于绕组的最高温度限值180 ℃(电机绝缘等级为H级)和整车厂设定的保护值150 ℃。绕组温度分布自端部起到中部呈下降趋势,最低温度出现在与定子槽底面接触的位置。电机中温度较高的部件还有转子与磁钢,转子最高温度为90.5 ℃,且温度自端面至中部上升。由于转子可以通过内接触面将热量传递到转轴,因此,转子温度在径向方向上由外而内呈下降趋势。磁钢最高温度出现在磁钢中部,为90.5 ℃;最低温度出现在与空气的接触面,为85.5 ℃。受传热方式的限制,转子与定子的最高温度与最低温度相差不大,也呈现出相同的温度分布。

机壳温度为44.5~54.1 ℃,最高温度出现在机壳与定子接触的壁面上,入水口侧至出水口侧存在明显的温度梯度。定子最高温度出现在定子槽的齿部,齿部温度自齿顶到齿根再到定子轭部依次下降,最高、最低温度分别为92.4 ℃和51.4 ℃。端盖温度为46~47 ℃,由于机壳中的水道为螺旋形,因此,端盖左右呈现出小幅温度差异。

冷却水温度自入水口开始沿着流程递增,出水温度约47 ℃,进出水口温差2.5 ℃,冷却液最高温度出现在流道中部。

2 冷却介质对冷却性能的影响

2.1 冷却液入口温度对电机温度场的影响

冷却介质与机壳之间的温差是对流换热发生的条件,不同温度的冷却介质具有不同的冷却性能。

边界条件中的对流换热系数和等效导热系数按1.4节设置,环境温度设置为27 ℃。冷却介质为水,流量设置为实车流量10 L/min。采用截面为长方形的螺旋形冷却流道。在此条件下,以2.5 ℃为步长,在35.0~47.5 ℃范围内共设置6组不同冷却介质入口温度。

图3(a)和(b)所示为绕组温度计算结果。从图3(a)可见:绕组的最高、最低和平均温度都随着冷却介质温度的上升而上升,绕组最高温度在106~113 ℃之间。从图3(b)可见:冷却介质入口温度每上升2.5 ℃,绕组平均温度上升1.5 ℃左右,最高温度上升1.8 ℃左右。

图3 电机各部件温度受冷却液入口温度变化的影响

Fig. 3 Influence of coolant inlet temperature on temperatures of different parts of motor

图3(c)~(f)所示分别为定子和转子温度随着冷却液入口温度的变化情况。可以看到定子和转子温度均随冷却介质入口温度上升而上升。冷却介质入口温度每上升2.5 ℃,定子平均温度增幅大于其最高温度增幅,转子平均温度增幅与其最高温度增幅接近。

图4所示为冷却介质入口温度对电机不同径向位置处温度的影响。从图4可见:越靠近电机轴心的部件温升越小(转子温度变化均值0.9 ℃),越远离轴心、靠近流道的部件受冷却液温度变化影响越大(壳体温度变化均值2.4 ℃)。

冷却液出口温度随冷却液入口温度变化如图5所示。由图5可见:随着冷却液入口温度提升,冷却液平均出口温度也呈线性增加,入口温度与出口温度温差稳定在2.5 ℃左右,温差表明冷却介质带走的热量,可见:冷却液带走的热量并无明显变化。

综上所述,随着冷却液入口温度变化,电机内部部件温度变化的趋势与冷却液温度变化趋势相同。随着冷却液温度上升,冷却介质散热量基本不变,但电机温度场中各部件温度上升。随着冷却液温度上升,部件温度上升幅度与其距轴心距离呈反比。

图4 电机径向温度增值

Fig. 4 Temperature increase of motor on radial direction

图5 冷却液出口温度随冷却液入口温度变化

Fig. 5 Influence of coolant inlet temperature on coolant outlet temperature

2.2 冷却液入口流量对电机冷却性能的影响

冷却介质入口流量直接影响其在流道内流速。基于长方形截面的螺旋形冷却流道,采用与2.1节一致的换热边界条件,入口温度设置为实车入口水温45 ℃,在此条件下,以2 L/min为步长,在6 ~16 L/min范围内共设置6组不同冷却介质入口流量,研究冷却液入口流量对冷却性能的影响。

冷却介质流量对电机温度场的影响如图6所示。从图6可见:随着冷却液流量从6 L/min增加到16 L/min,部件温度下降曲线前半段下降相对迅速,后半段趋于平缓,冷却能力提高速率随流速的增长放缓,意味着单位体积冷却介质带走的热量下降。各部件温度变化的趋势符合越靠近轴心受流场影响越小的规律,因为电机机壳与流体温度相对接近,所以电机机壳温度变化幅度略小于定子温度变化幅度。

图6 电机温度随冷却介质入口流量变化

Fig. 6 Influence of coolant flow rate on temperatures of different parts of motor

压降与冷却液入口流量的关系如图7所示。由图7可见:随着流量增大流道压降也显著上升,并且在上升过程中斜率明显增大。不考虑水泵做功中效率的因素,水泵所需功率为冷却介质压损与体积流量之积,如图8所示。从图8可见:当流量从8 L/min上升至16 L/min时,水泵功率增大4.37倍,说明随着流量的增大,泵功率指数增加,严重影响冷却系统的经济性。冷却液入口流量对散热量的影响如图9所示。由图9可见,散热功率随入口流速增大而增加。

上述温度场和流场的特性说明:增加冷却液流量可以降低电机的温度场。与冷却液流量相比,冷却液入口温度对电机温度场影响更为显著,在满足电机热负荷要求的条件下,电机冷却液流量可以适当减小。

图7 压降与冷却液入口流量的关系

Fig. 7 Relationship between pressure drop and coolant inlet flow

图8 不同冷却液入口流量所需泵功率

Fig. 8 Pump power under different coolant flow rates

图9 冷却液入口流量对散热量的影响

Fig. 9 Influence of coolant flow rate on heat dissipation

2.3 不同冷却介质的冷却性能对比

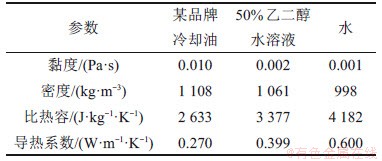

由于物理性质的差别,不同冷却介质的流动和传热特性也存在差异。常见的电机冷却介质有水、冷却液、冷却油,其物理性质见表3所示。

仿真中使用长方形截面的螺旋形冷却流道,主要换热面的换热边界条件与2.1节和2.2节中的一致,冷却介质入口温度为实车入口温度45 ℃,冷却介质流量为10 L/min,分别采用表3中的3种流体作为冷却介质。不同冷却介质下的冷却性能如图10所示。

表3 冷却介质物理性质

Table 3 Physical properties of coolants

图10 不同冷却介质下的冷却性能

Fig. 10 Cooling performance under different coolants

从图10可见:与油冷下的绕组最高温度为116.4 ℃相比,使用乙二醇冷却液使绕组最高温度下降2.2%,使用水的冷却系统能使绕组最高温度下降3.6%,因为螺旋形流道流程长且冷却油的动力黏度相对较大。由图10(f)可见:冷却油产生的压降远大于乙二醇与水的压降。在相同入口温度下,与水冷相比,冷却油与乙二醇水溶液的冷却能力和压降均较差。

不同介质下的流道散热功率如图11所示。从图11可见:冷却油、乙二醇水溶液、水的单位时间散热量依次递增。

3 流道结构对冷却性能的影响

3.1 流道圈数变化

使用截面为长方形的螺旋形冷却流道进行仿真试验。为了研究螺旋形流道圈数变化对冷却性能的影响,不改变进出水口的位置,设置3种流道圈数P分别为5圈、4圈、3圈。换热面边界条件设置同前,冷却水流量为10 L/min,入口温度设为45 ℃。

不同螺旋形流道圈数下流道的散热性能如图12所示。从图12可以看出:3种不同圈数的流道体现出不同的散热性能,流道圈数越多,单位时间内流体散热量越大,电机机壳温度、绕组平均温度越低,但增大流道圈数会使水道压降增大,从而需要更大的水泵功率。

图11 不同介质下的流道散热功率

Fig. 11 Heat dissipation rate of channel under different coolants

图12 不同螺旋形水道圈数下流道的散热性能

Fig. 12 Cooling performance of cooling channels with different laps

3.2 流道截面变化

控制流道截面积与冷却液流量不变以控制流道中流体平均流速。通过改变流道截面的形状,观察电机温度场指标、流场特性的变化。

设4种不同截面的流道:长方形截面长×宽为25 mm×15 mm、椭圆形截面流道1~3的长轴×短轴分别为17 mm×7.02 mm,15 mm×7.95 mm和13 mm×9.18 mm。

不同流道下各部件压降和平均温度分别如图13和表4所示。从图13和表4可以看出:在保持流道截面积不变、冷却液流量不变的情况下,4种流道对应的电机温度场指标温度差很小,可以忽略不计。比较3种椭圆截面可知:湿周越小,换热面积越小,流道中的压降也越小。长方形截面的湿周小于椭圆形截面流道1的湿周,而换热面积比椭圆形截面流道1的大,说明不同截面形状的确存在优化换热情况同时优化流场的可能性。

图13 不同流道中的压降

Fig. 13 Pressure drop in different section shapes of channel

表4 不同流道下电机各部件温度

Table 4 Temperature of motor parts in channels with different section shapes

4 结论

1) 电机中温度从高到低依次是绕组、转子和磁钢、定子、转轴、机壳。电机内部部件受冷却液入口温度影响与其参与传热的形式有关,越接近机壳的部件受冷却液参数变化的影响越大。

2) 冷却系统散热量随冷却介质入口的温度下降近似呈线性上升趋势;在一定流量范围内,增大入口流量能提高散热效果,但提升作用随流量的上升而下降,且增大流量会使其流程损失急剧上升,进而增大水泵功耗;不同冷却介质的冷却能力不同,冷却介质的选择需要综合考虑电机的散热需求、冷却形式、经济性等因素。

3) 当截面为长方形截面流道时,流道圈数越多,流体温度沿流场变化越平缓,而流程损失与单位时间的散热量随着流道圈数增多而升高,可见:适当增加流道圈数可以提高冷却性能;在3种不同截面形状下,电机各部件温度场差异均小于1%,说明冷却性能几乎没有区别。以原长方形截面流道的压降(731 Pa)为基准,3种椭圆截面流道的压降分别增加了1%,6.9%和15%,说明优化截面形状能够有效降低流程损失,从而提高冷却系统经济性。

参考文献:

[1] TAN Zheng, SONG Xueguan, JI Bing, et al. 3D thermal analysis of a permanent magnet motor with cooling fans[J]. Journal of Zhejiang University: Science A, 2015, 16(8): 616-621.

[2] PARK M H, KIM S C. Thermal characteristics and effects of oil spray cooling on in-wheel motors in electric vehicles[J]. Applied Thermal Engineering, 2019, 152: 582-593.

[3] FANG Guoyun, YUAN Wei, YAN Zhiguo, et al. Thermal management integrated with three-dimensional heat pipes for air-cooled permanent magnet synchronous motor[J]. Applied Thermal Engineering, 2019, 152: 594-604.

[4] WANG Shengnan, LI Yunhua, LI Yunze, et al. Transient cooling effect analyses for a permanent-magnet synchronous motor with phase-change-material packaging[J]. Applied Thermal Engineering, 2016, 109: 251-260.

[5] CHEN Wei, JU Yuning, YAN Dong, et al. Design and optimization of dual-cycled cooling structure for fully-enclosed permanent magnet motor[J]. Applied Thermal Engineering, 2019, 152: 338-349.

[6] ZHANG Yan, SHEN Yanhua, ZHANG Wenming. Optimized design of the cooling system for an articulated dump truck's electric drive system[C]//SAE Technical Paper Series, 400 Commonwealth Drive. Warrendale, PA, United States: SAE International, 2010: 2010-01-0504.

[7] 李翠萍, 柴凤, 程树康. 冷却水流速对汽车水冷电机温升影响研究[J]. 电机与控制学报, 2012, 16(9): 1-8.

LI Cuiping, CHAI Feng, CHENG Shukang. Research on the effects of cooling water velocity on temperature rise of the water-cooled motor in electric vehicles[J]. Electric Machines and Control, 2012, 16(9): 1-8.

[8] 王晓远, 杜静娟. CFD 分析车用电机螺旋水路的散热特性[J]. 电工技术学报, 2018, 33(4): 955-963.

WANG Xiaoyuan, DU Jingjuan. CFD analysis of heat transfer characterization in spiral channel cooling for permanent magnet electric machine in EVs[J]. Transactions of China Electrotechnical Society, 2018, 33(4): 955-963.

[9] 刘蕾. 纯电动汽车水冷永磁同步电机多工况热特性及冷却系统研究[D]. 合肥:合肥工业大学机械工程学院, 2015: 84-99.

LIU Lei. Study on thermal characteristics and cooling system of water cooled permanent magnet synchronous motor in EV[D]. Hefei: Hefei University of Technology. College of Mechanical Engineering, 2015: 84-99.

[10] 田玉冬, 王潇, 张舟云, 等. 车用电机冷却系统热仿真及其优化[J]. 机械设计与制造, 2015(2): 238-242.

TIAN Yudong, WANG Xiao, ZHANG Zhouyun, et al. Thermal simulation and optimization of cooling system for EVs' driving motors[J]. Machinery Design & Manufacture, 2015(2): 238-242.

[11] 丁杰, 张平. 永磁同步电机的冷却结构优化设计及温度场仿真[J]. 微特电机, 2016, 44(6): 31-34.

DING Jie, ZHANG Ping. Optimization design of cooling structure and temperature simulation for permanent magnet synchronous motor[J]. Small & Special Electrical Machines, 2016, 44(6): 31-34.

[12] 郝嘉欣, 唐志国, 李荟卿, 等. 永磁同步电机水道肋片结构参数优化[J]. 微特电机, 2017, 45(1): 38-40, 48.

HAO Jiaxin, TANG Zhiguo, LI Huiqing, et al. Optimal design of straight fins' structural parameters in PMSM[J]. Small & Special Electrical Machines, 2017, 45(1): 38-40, 48.

[13] 郝嘉欣, 唐志国, 李荟卿, 等. 电机液冷流道扰流片优化设计[J]. 合肥工业大学学报(自然科学版), 2016, 39(4): 440-444.

HAO Jiaxin, TANG Zhiguo, LI Huiqing, et al. Optimal design of the spoiler in cooling channel of liquid-cooled motor[J]. Journal of Hefei University of Technology(Natural Science), 2016, 39(4): 440-444.

[14] 万珍平, 温万昱, 吴柏禧, 等. 考虑换热能力和压降的永磁同步电机冷却流道设计[J]. 华南理工大学学报(自然科学版), 2017, 45(7): 25-40.

WAN Zhenping, WEN Wanyu, WU Boxi, et al. Cooling channel design of permanent magnetic synchronous motor considering heat exchange and pressure loss[J]. Journal of South China University of Technology (Natural Science Edition), 2017, 45(7): 25-40.

[15] CHEN Xiaoqiang, YU Xiaoli, LU Yiji, et al. Study of different cooling structures on the thermal status of an internal combustion engine[J]. Applied Thermal Engineering, 2017, 116: 419-432.

[16] 刘婉. 永磁同步电机温升建模及冷却性能分析[D]. 上海:上海电机学院电气学院, 2016: 31.

LIU Wan. Modeling and cooling performance analysis of PM synchronous motor[D]. Shanghai: Shanghai Dianji University. Electrical College, 2016: 31.

[17] 江善林. 高速永磁同步电机的损耗分析与温度场计算[D]. 哈尔滨:哈尔滨工业大学电气工程及其自动化学院, 2010: 120-122.

JIANG Shanlin. Analysis and calculation of loss and temperature field of high-speed permanent magnet synchronous motor[D]. Harbin: Harbin Institute of Technology. College of Electrical Engineering and Automation, 2010: 120-122.

[18] 沈天浩. 电动汽车动力总成能量流测试平台开发及其应用研究[D]. 杭州: 浙江大学能源工程学院, 2018: 54.

SHEN Tianhao. Development and application research of energy flow test platform of EV powertrain[D]. Hangzhou: Zhejiang University. College of Energy Engineering, 2018: 54.

(编辑 赵俊)

收稿日期: 2019 -12-08; 修回日期: 2020 -05 -08

基金项目(Foundation item):浙江省科技计划项目(2018C01057);中央高校基本科研业务费专项资金资助项目(2020QNA4008);浙江大学高等教育“十三五”第二批教学改革研究项目(ZDJG19091) (Project(2018C01057) supported by the Science and Technology Program of Zhejiang Province; Project(2020QNA4008) supported by the Fundamental Research Funds for the Central Universities; Project(ZDJG19091) supported by the Second Batch of Teaching Reform Research Program of Higher Education "13th Five-Year Plan" of Zhejiang University)

通信作者:黄瑞,助理研究员,从事车辆热管理及可靠性、动力机械结构设计仿真及试验技术研究;E-mail:hrss@zju.edu.cn