稀有金属 2015,39(07),577-582 DOI:10.13373/j.cnki.cjrm.2015.07.001

Mg-8Li-3Al-Y镁锂合金板材热轧及退火组织与性能

秦径为 彭谦之 周海涛 钟芳华 丁洪波 刘瑞蕊

中南大学材料科学与工程学院

中南大学有色金属材料科学与工程教育部重点实验室

摘 要:

研究了Mg-8Li-3Al-Y合金在温度为280℃时多道次不同压下率的轧制变形以及轧后热处理,通过金相(OM)显微组织观察、力学性能测试、扫描电子显微镜(SEM)断口形貌分析的方法,获得此合金不同压下率及轧后热处理的组织性能变化规律。研究结果表明:随着压下率的增加,轧后α相沿轧制方向明显延长,晶粒明显细化,在压下率为80%时,形成了强烈的纤维组织。热轧板材经350℃×2 h退火处理后,大部分α相形成了“竹节状”组织,并有一定数量的球状α相。压下率为80%热轧板材的抗拉强度、延伸率以及维氏硬度分别为195.75×106Pa,18%和HV74.84,经退火后热轧板材的抗拉强度、延伸率、维氏硬度分别为188.09×106Pa,34%和HV66.01;压下率为80%的热轧Mg-8Li-3Al-Y合金板材的拉伸断裂方式为准解理断裂,退火后合金板材的拉伸断裂方式为解理+韧窝混合断裂。这说明轧后热处理可以使合金在小幅度地降低硬度和强度的情况下,大幅度地提高合金的塑性。

关键词:

Mg-8Li-3Al-Y合金;热轧;退火;显微组织;力学性能;断口形貌;

中图分类号: TG146.22;TG339;TG166.4

作者简介:秦径为(1990-),男,重庆万州人,硕士研究生,研究方向:金属塑性成形;E-mail:qinjingwei1990@126.com;;周海涛,教授;电话:13787012817;E-mail:htzhou62@aliyun.com;

收稿日期:2014-01-15

基金:国家科技部火炬计划项目(2011HG30513)资助;

Microstructure and Mechanical Properties of Hot-Rolled and Annealed Mg-8Li-3Al-Y Alloys

Qin Jingwei Peng Qianzhi Zhou Haitao Zhong Fanghua Ding Hongbo Liu Ruirui

School of Materials Science and Engineering,Central South University

Key Laboratory of Nonferrous Metal Materials Science and Engineering of Ministry of Education,Central South University

Abstract:

The microstructure and mechanical properties of Mg-8Li-3Al-Y alloys after multi-hot rolling at 280 ℃ with different reduction rates and subsequent annealing were studied with methods of optical microscope( OM),mechanical property testing and fracture morphology analysis of scanning electron microscope( SEM). The results showed that α phase transformed into fiber texture along the rolling direction with 80% hot rolling reduction,and the microstructure was evidently refined after hot-rolling. After 350 ℃ × 2 h annealing,most of α phases transformed into bamboo-like microstructure with some globular-like α phases. The tensile strength,elongation and microhardness of Mg-8Li-3Al-Y alloy with 80% hot rolling reduction were 195. 75 × 106 Pa,18% and HV74. 84,respectively. After 350 ℃ × 2 h annealing,they turned into 188. 09 × 106 Pa,34% and HV66. 01,respectively. Furthermore,it could be concluded that the tensile failure mechanism of hot-rolled Mg-8Li-3Al-Y alloy with 80% reduction in thickness was quasi-cleavage fracture and became cleavage and dimple facture mode after annealing. These indicated that annealing treatment could improve the plasticity of the alloy sharply with small decrease of strength and hardness.

Keyword:

Mg-8Li-3Al-Y alloy; hot rolling; annealing; microstructure; mechanical property; fracture morphology;

Received: 2014-01-15

镁合金具有刚度高、密度小、散热性好、良好的抗震能力以及电磁屏蔽性能,广泛应用于汽车、 3C和航空航天产品中[1,2]。由于镁合金的塑性变形能力差,因此大部分采用压铸成型进行生产,这种传统生产工艺已经较为成熟,所以近些年来人们对于通过塑性变形生产镁合金产品越发感兴趣, 并且在汽车等领域进行的工业化实践都取得了不错的成果[3]。本文研究的镁锂合金相对于传统镁合金,不仅密度更小,同时还具有优良的塑性变形能力,在室温下即能进行各种方式的塑性变形,因此塑性变形镁合金大规模应用于更多方面的产品成为了可能[4]。

根据镁锂二元相图[5],当Li含量小于5. 5% 时,合金为密排六方结构( α 相) ; 当Li含量大于11. 3% 时,合金为体心立方结构 ( β 相) ; 当Li含量介于5. 5% 与11. 3% 之间时,合金为密排六方 + 体心立方双相结构。研究表明,具有 α 相的镁锂合金具有较好的力学性能,但其塑性较差。β 相镁锂合金塑性较好,但力学性能较低。而具有 α + β 双相镁锂合金则兼顾了力学性能和塑性[6]。稀土元素钇能够显著改善合金铸造加工性能,细化组织, 进而提高合金综合力学性能[7,8,9]。本文研究的Mg8Li-3Al-Y( LA83-Y) 合金即为双相稀土镁锂合金。 通过热轧实验,利用光学显微镜( OM) 、扫描电子显微镜( SEM) 、万能材料试验机、维氏硬度计等手段及设备,研究了压下率以及轧后热处理对LA83Y组织性能的影响规律,旨在为LA83-Y合金的轧制生产提供理论参考。

1实验

以纯镁 ( 纯度为99. 95% ) 、纯锂 ( 纯度为99. 95% ) 、纯铝( 纯度为99. 92% ) 、镁钇中间合金 ( 钇含量为30% ) 为原料,在熔剂( 熔剂成分为氯化锂、氟化锂,其比例为3∶ 1) 与氩气的保护下,利用电阻炉将原料熔铸成 Φ130 mm × 240 mm的铸锭。 合金的化学成分在电感耦合等离子体原子发射光谱仪( ICP-AES) 上测试,其成分如表1所示。

实验试样取自铸锭中心部分,利用线切割将铸锭切割成140 mm × 100 mm × 10 mm板材,在电阻炉中进行300 ℃ × 12 h均匀化处理后进行热轧实验,热轧温度为280 ℃,道次压下量为1 mm,总压下率为80% 。轧板坯进行350 ℃ × 2 h的退火处理[10]。采用OM,SEM观察合金显微组织的特征和断口形貌等。金相试样用3% 的硝酸酒精进行腐蚀,腐蚀时间约为5 s。用维氏硬度计测量维氏硬度,用万能材料试验机进行拉伸实验,其拉伸试样外形尺寸如图1所示[11]。

表1 LA83-Y 合金的化学成分 Table 1 Chemical compositions of LA83-Y alloy( %,mass fraction) 下载原图

表1 LA83-Y 合金的化学成分 Table 1 Chemical compositions of LA83-Y alloy( %,mass fraction)

2结果与讨论

2.1热轧变形对镁锂合金组织性能的影响

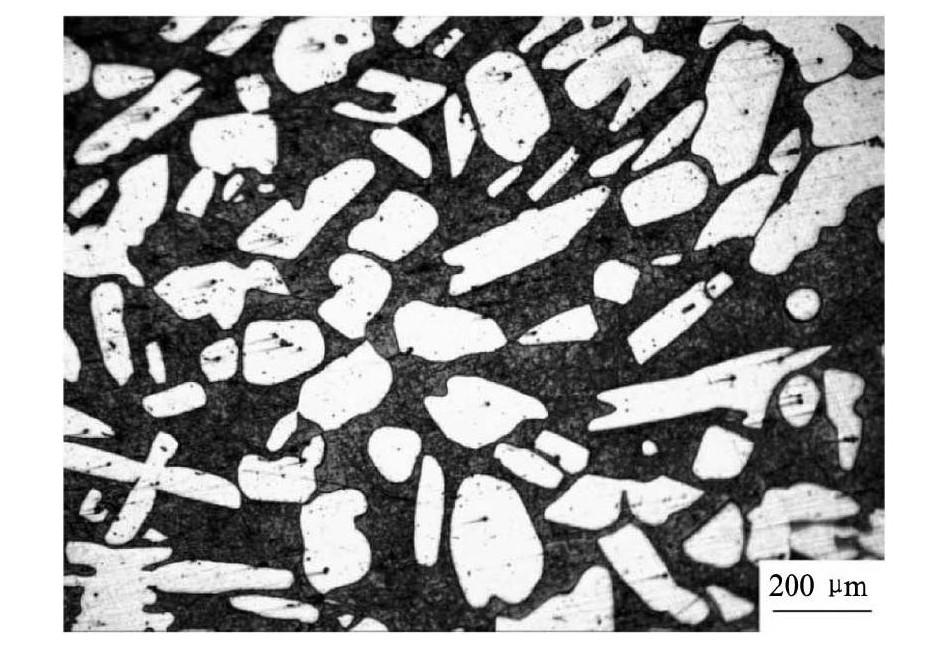

2. 1. 1压下率对镁锂合金显微组织的影响图2为铸锭经过300 ℃ × 12 h均匀化退火之后的显微组织。图2中较亮的部分为 α 相,较暗的部分为 β 相。从图2中可以看出,大部分 α 相呈块状,还有少量长条状。α 相较为均匀地分布在 β 相基体上。

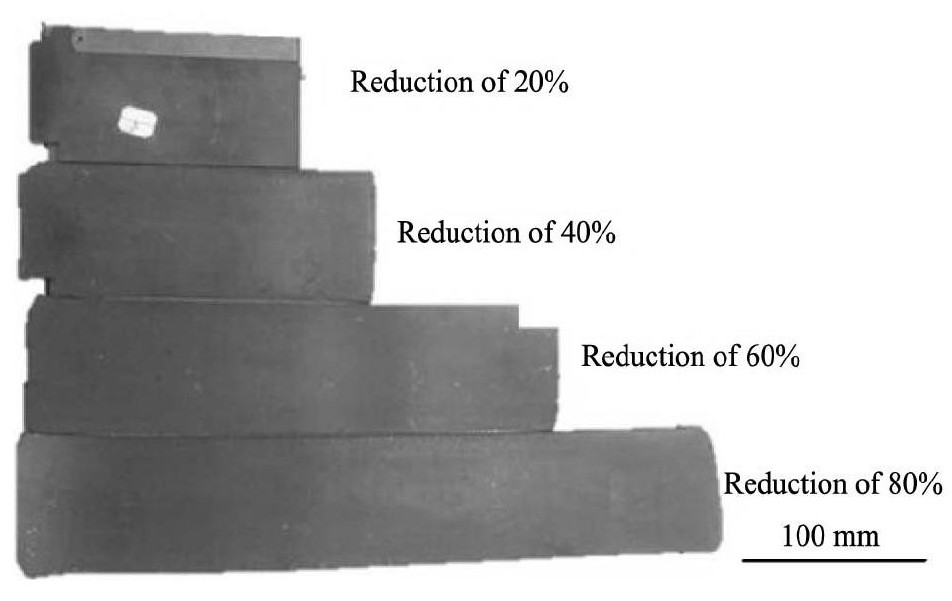

图3为不同变形量合金板材的宏观照片,从图3中可以看出,经过多道次轧制之后,板型较为规整,板材在轧制方向发生了很大的变形,而且当压下率为80% 时,板材边部并未出现明显裂纹,只是轧件两侧出现了少许周期性裂变,这说明LA83-Y合金的热轧性能良好,但是80% 的压下率也已经接近合金的热轧极限。

图1 拉伸标准试样 Fig.1 Standard of tensile sample ( mm)

图2 LA83-Y 合金均匀化退火后的光学显微组织 Fig.2 OM image of LA83-Y alloy after homogeneous annealing

图3 不同轧制变形量下 LA83-Y 合金板材的宏观形貌 Fig.3Macro-structure of hot-rolled LA83-Y alloy with different reductions

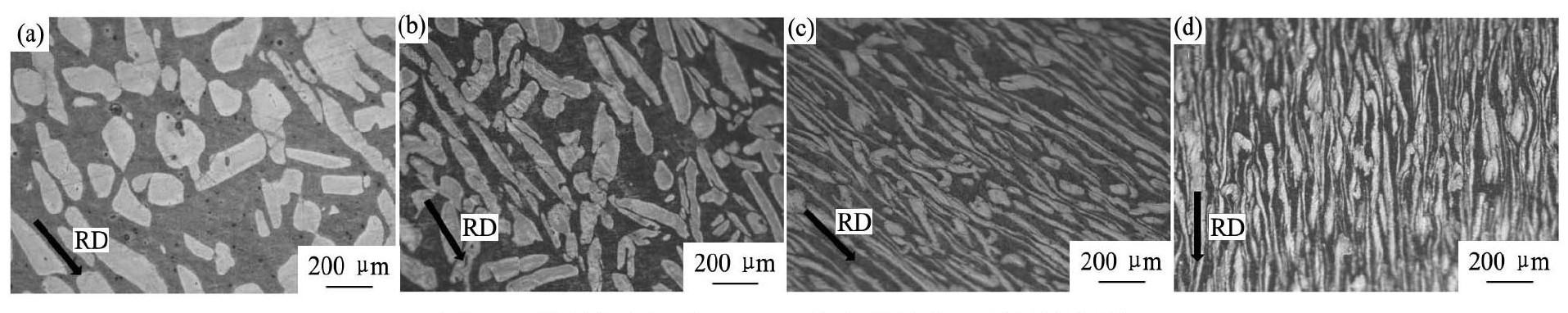

图4为不同压下率下,LA83-Y合金板材纵截面上的显微组织。从图4中可以看出,当压下率为20% 时,与均匀化处理后的组织相比,α 相稍有延长,但并未出现明显的取向。当压下率增加到40% 时,α 相开始被压扁和破碎,出现了一定的取向, 并且相对于压下率为20% 的显微组织来说,α 相的尺寸略有减小。当压下率为60% 时,破碎的 α 相被明显压扁,且沿板横向延长,只余下小部分细小的 α 相处于接近原始状态,α 相的尺寸明显减小。当压下率为80% ,所有的 α 相变形严重,形成了强烈的纤维组织。

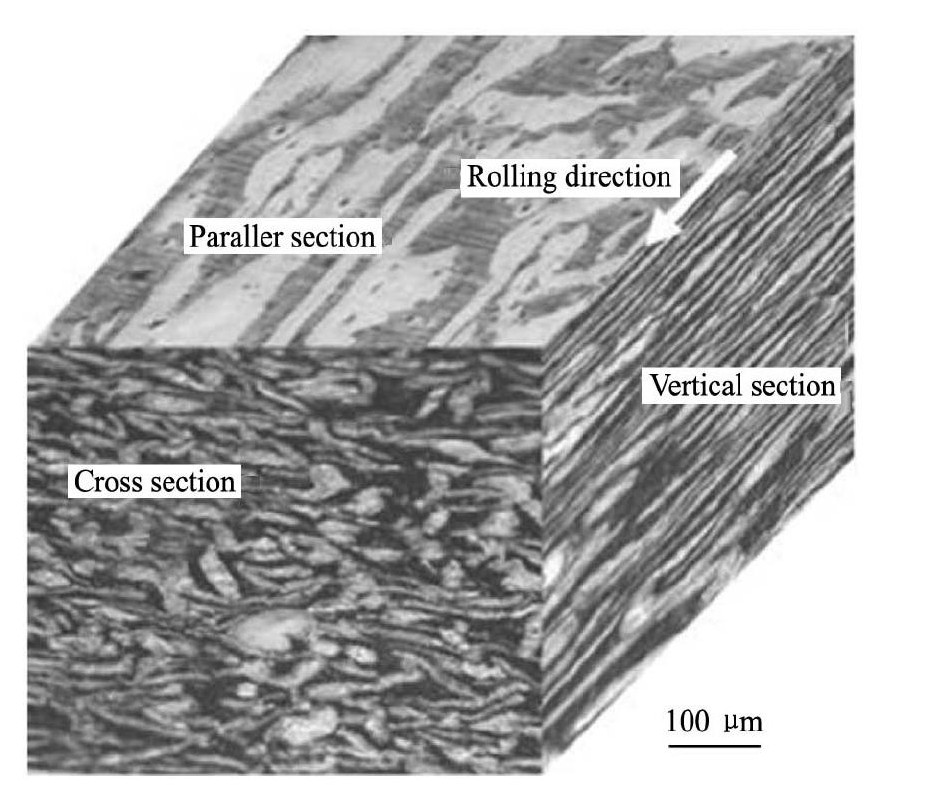

图5是压下率为80% 时,LA83-Y合金在板面、纵向以及横向上的显微组织。从图5可以直观地看到压下率对LA83-Y合金显微组织的影响。当压下率为80% 时,合金中的晶粒均发生了较大的变形,晶粒被压扁,并沿轧向延长。

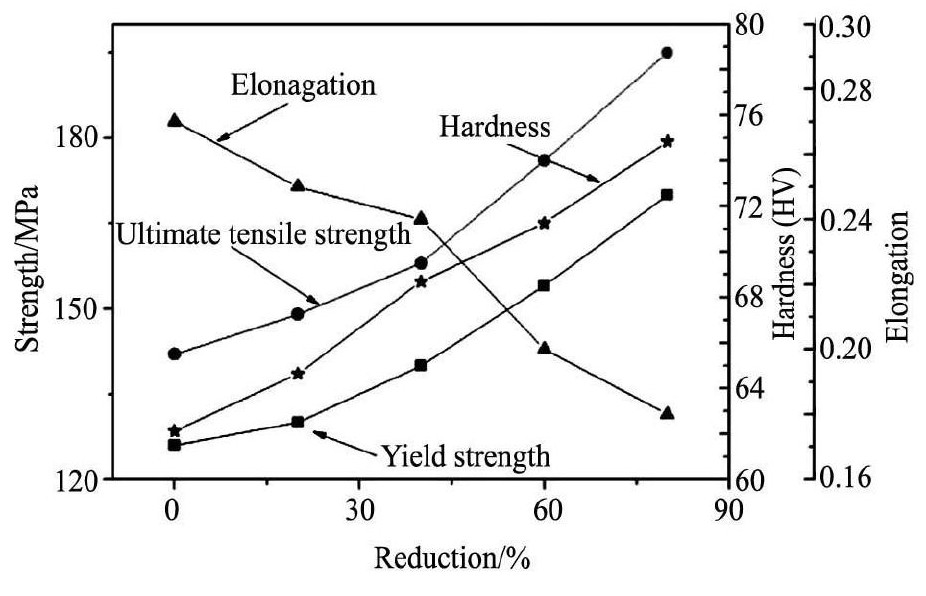

2. 1. 2压下率对LA83-Y合金力学性能的影响图6为压下率与屈服强度、抗拉强度、延伸率以及硬度之间的关系。从图6中可以看出,随着压下率的增大,合金的屈服强度与抗拉强度增大,而延伸率则随着压下率的增大而降低。当压下率为80% 时,其屈服强度 σ0. 2、抗拉强度 σb以及延伸率分别为170. 03,195. 75 MPa,18% 。硬度的变化规律与强度的变化规律类似,当压下率为80% 时,合金的维氏硬度为HV74. 84。这些力学性能指标的变化规律,说明合金在热轧的过程中存在着一定程度的加工硬化。

通过前面的金相观察可以发现,随着变形量的增大,合金中的晶粒尺寸逐渐变小,因此细晶强化的效果逐渐增强。而无论变形量为多少,合金的金相组织中只有被破碎和拉长变形的显微组织, 未发现有动态再结晶的特征。这可能是因为 α 相 ( HCP结构) 、β 相( BCC结构) 均属于高层错能的结构,在变形的过程中较容易发生位错的攀移、交滑移以及脱锚等动态回复过程,从而使形变储能降低,不足以驱动动态再结晶的发生[12]。而动态回复对于合金的力学性能影响不大,强度、硬度稍有降低,塑性稍有提高[13]。所以,可以判断在LA83-Y合金热轧的过程中,细晶强化、位错强化等硬化机制起主导作用,因而随着变形量的增加, 合金的强度硬度增大,而延伸率下降。

2.2退火对热轧板组织性能的影响

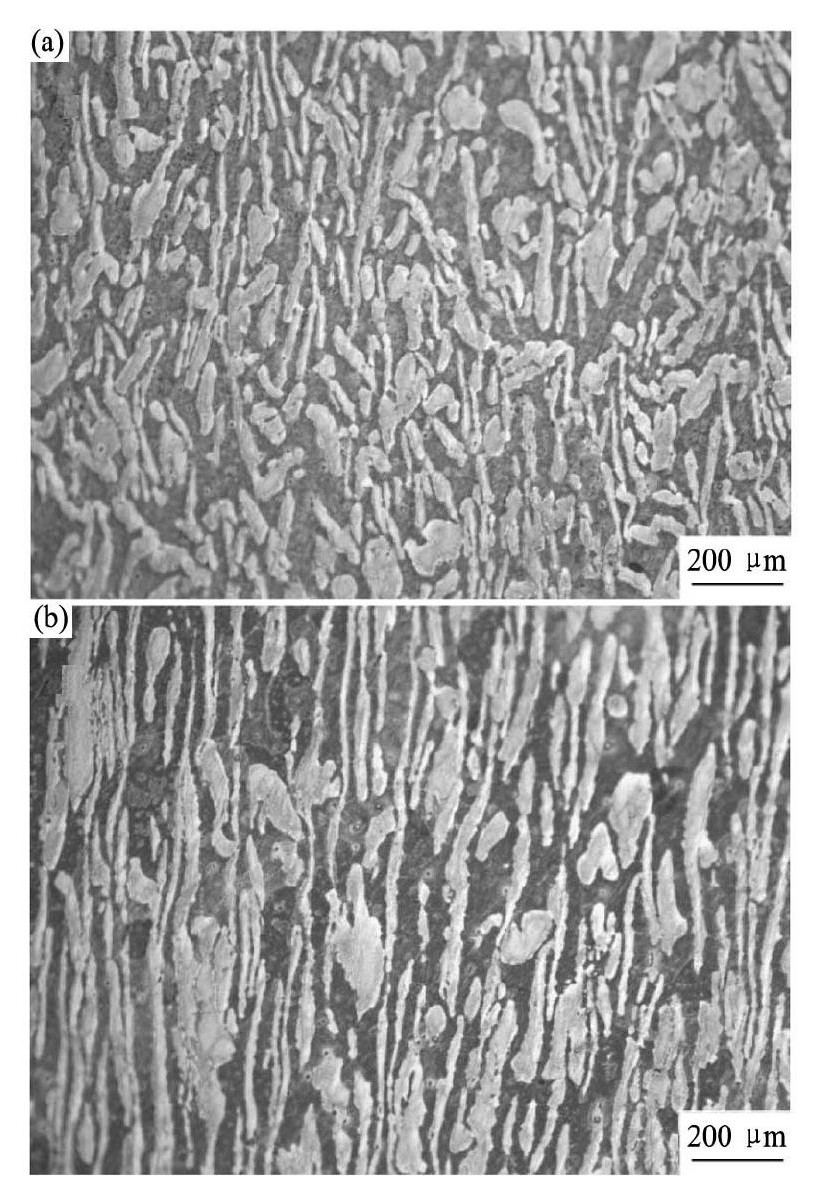

2. 2. 1热轧板退火后的显微组织图7为热轧镁锂合金板材退火后的显微组织。从图7中可以看出,经过350 ℃ × 2 h退火处理之后,横截面上的 α 相明显球化,且取向性减弱。而纵截面上的 α 相则出现了较为明显的“竹节状”,同时还存在一定数量的球状 α 相。这些特征说明合金板材在经过退火处理之后,发生了再结晶。

图4 不同压下率下 LA83-Y 合金的热轧光学显微组织 Fig.4 OM images of hot-rolled LA83-Y alloy with different reductions ( a) 20% ; ( b) 40% ; ( c) 60% ; ( d) 80%

图5 压下率为 80% 时 LA83-Y 合金热轧板材三维显微组织 Fig.5 3D-microstructure of hot-rolled LA83-Y alloy with 80% reduction

图6 压下率与屈服强度、抗拉强度、延伸率以及硬度之间 Fig.6Relation of reduction with yield strength, tensile strength,ductility and hardness

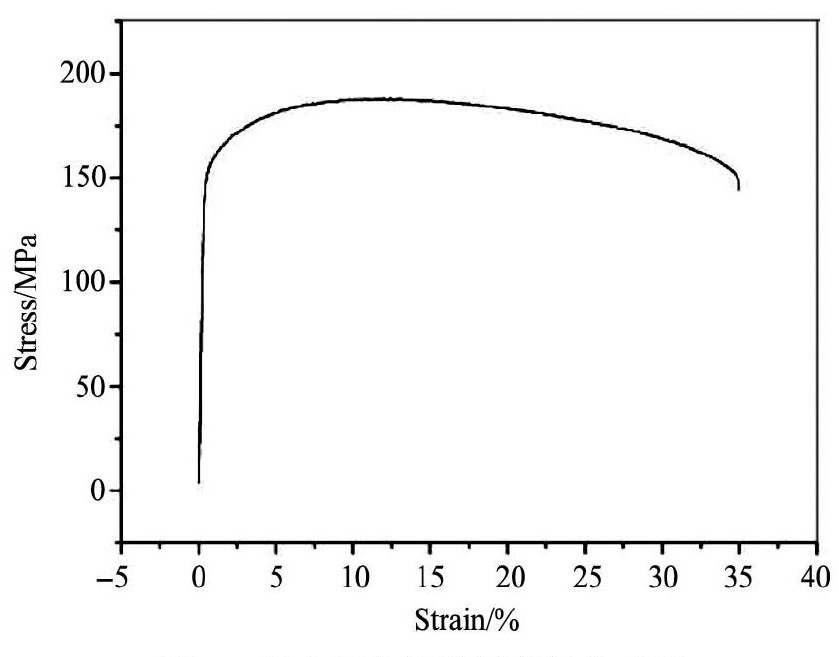

2. 2. 2热轧板退火后的力学性能图8为退火后热轧板材的拉伸曲线,从图8中可以看出,经过退火处理之后,其屈服强度 σ0. 2与极限抗拉强度 σb分别为150. 53,188. 09 MPa,延伸率达到了34% 。维氏硬度计显示其硬度为HV66. 01。与压下率为80% 的热轧板材相比,其强度仅下降11. 5% , 而延伸率则提高88. 9% 。

通过前面的金相分析可知,经过退火处理之后,热轧板材发生了再结晶。一方面,再结晶通过消除变形过程中产生的各种缺陷使材料软化,另一方面,由于再结晶的发生,使原来沿变形方向拉长的 α 相出现了“竹节状”和相当数量的球状 α 相,这在一定程度上细化了晶粒,起到了细晶强化的效果。所以,在退火处理之后,材料的强度并未大幅下降。而由于金属内部位错等缺陷的消除、晶粒的细化,均在一定程度上提高了合金的塑性,因此导致退火处理后材料的延伸率大幅提高。

图7 热轧板退火后的显微组织 Fig.7 OM images of hot-rolled slab after annealing ( a) Cross section; ( b) Vertical section

图8 退火后热轧板材的拉伸曲线 Fig.8 Tensile curve of hot-rolled slab after annealing

2.3断口分析

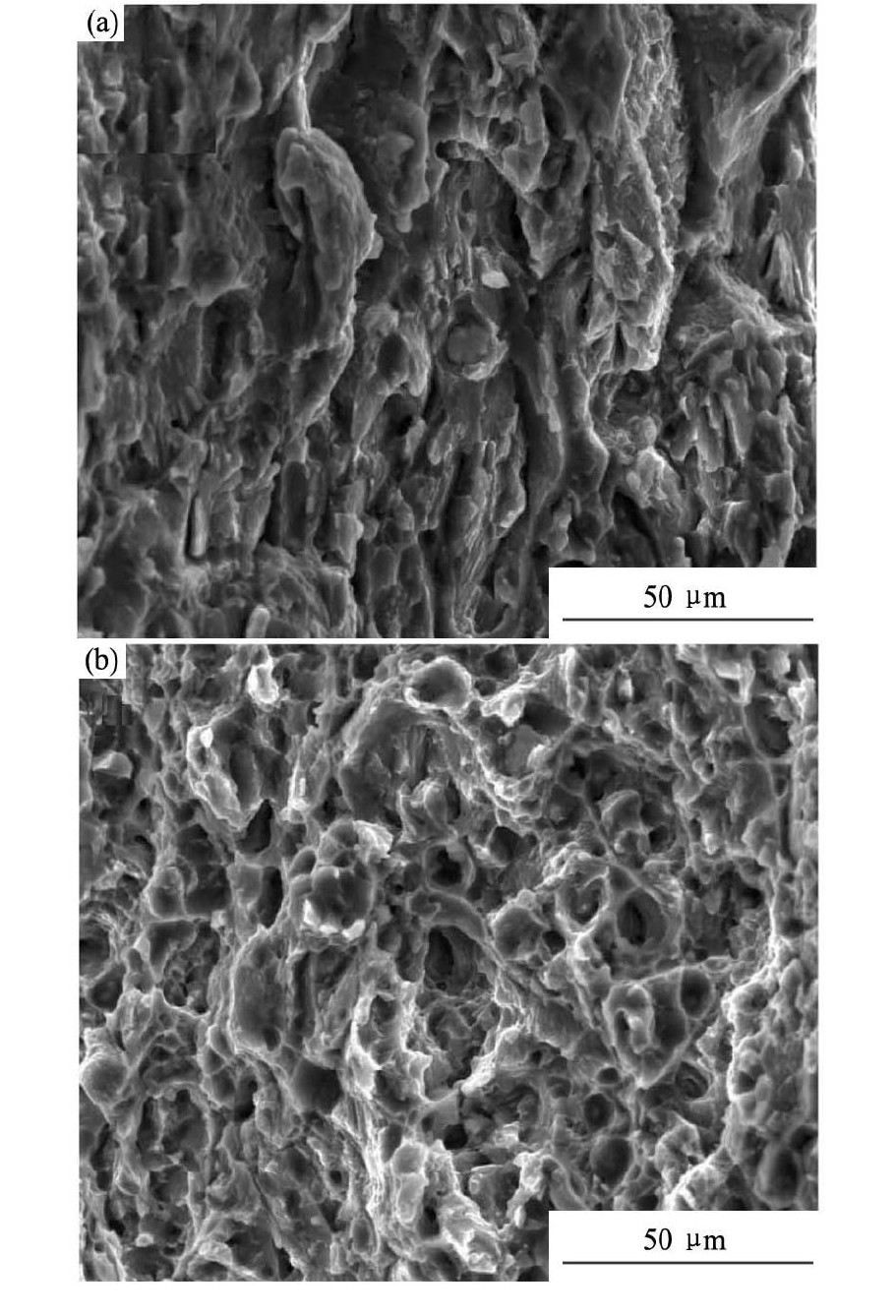

图9分别为压下率为80% 的热轧板材以及经过退火后板材的断口形貌。从图9( a) 可以看出, 压下率为80% 的热轧板材断口中主要存在着一些解理台阶、撕裂棱以及少量的韧窝,这是准解理断裂的典型特征[14]。当经过350 ℃ × 2 h退火处理之后,断口形貌发生了明显的变化,断口中除了存在着一些解理台阶,韧窝数量明显增多,变形方式转变为解理 + 韧窝混合断裂。同时拉伸试样断口处出现了明显的颈缩现象,表明材料在断裂之前发生了较大的塑性变形。这些特点说明热轧态的LA83-Y合金板在经过退火处理之后,塑性得到了很大的提高。

图9 压下率为 80% 的热轧板材以及经退火处理后板材的 Fig.9SEM images of tensile fracture surfaces of hot-rolled and annealed slabs with 80% reduction

( a) Hot-rolled slab with 80% reduction; ( b) Annealed slab

LA83-Y合金为镁锂双相合金,其中 α 相为密排六方结构,β 相为体心立方结构。对于密排六方结构以及体心立方结构的金属而言,解理断裂是一种常见的断裂形式[15]。热轧态合金板材经过退火处理后发生了再结晶,材料内部由于形变产生的缺陷得到了消除; 另外也可引起 α 相的球化现象 ( 由板条状演变成竹节状) 的产生,达到晶粒细化和延缓微裂纹的产生和扩展的效果。这使得材料的塑性显著增强,从而使其断裂方式由准解理断裂转变为了解理 + 韧窝混合断裂方式[16]。

3结论

1. 随着压下率的增加,轧后 α 相沿轧制方向明显延长,晶粒明显细化,当压下率为80% 时,形成了强烈的纤维组织。

2. 经350 ℃ × 2 h退火处理之后,合金板材发生了再结晶。大部分 α 相呈“竹节状”,并出现了一定数量细小的球状 α 相。

3. 总压下率为80% 的热轧LA83-Y合金板材的抗拉强度、延伸率以及维氏硬度分别为: 195. 75 MPa,18% ,HV74. 84。经过350 ℃ × 2 h退火处理后合金板材的抗拉强度、延伸率以及维氏硬度分别为: 188. 09 MPa,34% ,HV66. 01。

4. 总压下率为80% 的热轧LA83-Y合金板材的拉伸断裂方式为准解理断裂; 退火后合金板材的拉伸断裂方式为解理 + 韧窝混合断裂。