文章编号:1004-0609(2011)02-0341-09

GH4169合金δ相的溶解行为及对变形机制的影响

王 岩1, 2,邵文柱3,甄 良3

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;

2. 中南大学 航空航天学院,长沙 410083;

3. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

摘 要:采用光学显微镜(OM)、扫描电镜(SEM)、电子背散射衍射(EBSD)技术和透射电镜(TEM)研究GH4169合金中δ相在高温变形条件下的演变规律,分析δ相的溶解过程及其动力学机制,探讨δ相对GH4169合金高温变形动态再结晶机制的影响。结果表明:随变形温度的升高或应变速率的降低δ相含量减少,动态再结晶晶粒尺雨和体积含量增大,δ相主要以弯曲、扭折和切断等方式来协调塑性变形,并在界面能降低的驱动力下由针状逐渐转变为短针状乃至球状;在高温变形条件下,δ相的溶解时间大大缩短,位错、空位和曲率对δ相的溶解起到重要作用,这主要与其对溶质原子扩散行为的影响有关,变形过程中产生的大量高密度位借及空位为溶质原子提供了众多高速率扩散通道,促进了δ相的溶解;δ相的存在改变了GH4169合金的动态再结晶机制,其动态再结晶机制主要有δ相诱发动态再结晶形核和非连续动态再结晶形核。

关键词:GH4169合金;δ相;溶解;动态再结晶机制

中图分类号:TG146.1 文献标志码:A

Dissolution behavior of δ phase and its effects on

deformation mechanism of GH4169 alloy

WANG Yan1, 2, SHAO Wen-zhu3, ZHEN Liang3

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. School of Aeronautics and Astronautics, Central South University, Changsha 410083, China;

3. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract: The evolution of δ phase during hot deformation of GH4169 alloy was investigated by optical microscopy (OM), electron backscattering diffractometry (EBSD), scanning and transmitting electron microscopy. The dissolution processes of δ phase and dynamic mechanisms were analyzed. The effect of δ phase on the mechanism of dynamic recrystallization (DRX) was discussed. The results show that, with increasing deformation temperature and decreasing strain rate, the content of δ phase decreases, but the grain size and volume fraction for dynamic recrystallization increase. The plastic deformation is mainly accommodated by bending, kinking and shearing of δ phase. Under the drive force of reduced interface energy, δ phase is transformed from needle to short needle and even sphere. The accelerated dissolution of δ phase can be attributed to the effect of dislocation, vacancy and curvature, which is concerned with the diffusion behavior of solute atoms. A larger amount of high-speed channels for the diffusion of solute atoms form due to the existence of massive defects, such as high density dislocations and vacancies, promoting the dissolution of δ phase. The main nucleation mechanisms of DRX are changed to be δ phase stimulated nucleation and discontinuous nucleation due to δ phase.

Key words: GH4169 alloy; δ phase; dissolution; dynamic recrystallization mechanism

GH4169(Inconel 718)合金是以γ″(Ni3Nb)相为主要强化相的时效硬化型高温合金。在达到一定温度时,亚稳的γ″相会转变为正交有序结构的稳定相(δ相)。GH4169合金在650 ℃以下具有较高的强度和塑性、良好的耐腐蚀性、抗氧化性和疲劳性能以及断裂韧性等,是目前航空航天领域中应用最为广泛的高温合金,主要用于制造涡轮盘、压气机盘、叶片和导向器等重要零件[1]。先进航空发动机的发展要求涡轮盘材料具有较高的抗拉强度和优越的抗低周疲劳性能。由GH4169合金制造的航空发动机涡轮盘在实际服役条件下极易产生应变控制的高温低周疲劳损伤,从而严重影响部件的使用寿命。美国Allied-Signal公司提出了一种δ相时效处理变形工艺(DP工艺)[2],该工艺的主要特点是在GH4169合金热加工前进行δ相析出处理,利用δ相对随后锻造过程中锻件的晶粒尺寸进行控制,从而获得具有均匀细小晶粒的锻坯。与传统细晶锻造工艺相比,利用DP工艺可以使GH4169合金获得更高的强度和抗低周疲劳性能,从而提高涡轮盘等发动机部件的使用寿命[2]。

在DP工艺中,δ相的形貌、分布和含量对GH4169合金的最终服役性能有很大影响。研究表明,大小、数量和形状适当的δ相对控制GH4169合金锻件的晶粒尺寸,提高冲击韧性是有利的[3]。同时,适量的δ相对消除缺口敏感性也起到有益作用[4-5];晶界上分布的颗粒状δ相还能够推迟裂纹的形成和扩展,从而提高蠕变断裂寿命[6-7]。目前,虽然关于GH4169合金中δ相的静态溶解行为已有一些详细的研究报道[8-9],但有关δ相在高温变形过程中的溶解行为以及δ相对合金高温变形行为及机制的影响的研究却很少[10-12]。CAI等[8-9]依据扩散理论,从溶解度与曲率半径关系的角度分析了GH4169合金中δ相的溶解过程。认为针状δ相两端的尖角处及δ相内存在缺陷的沟槽处由于具有较小的曲率半径,其溶解度较高;为恢复界面处的浓度平衡,尖角处进一步溶解、沟槽进一步加深,最终δ相逐渐由长针状溶解断裂为短针状,并进一步演化成球状。YUAN和LIU[10]研究了δ相对GH4169合金高温变形力学行为的影响,但对于δ相在变形过程中的演化特征并未进行相关研究。ZHANG等[12]研究了δ相在950 ℃、0.005 s-1变形条件下的溶解特征,认为在变形断裂和溶解断裂的共同作用下,针片状δ相逐渐转化为球状;但对于δ相在变形过程中的演化机理并未做深入探讨,同时也没有涉及到δ相对合金高温变形机制影响的研究及分析。在此,本文作者将研究GH4169合金中δ相在高温变形过程中的溶解规律,分析其溶解过程及动力学机制,并探讨δ相对GH4169合金高温变形机制的影响。

1 实验

试验材料为国产锻造态GH4169合金。其化学成分如下(质量分数,%):Cr,18.09;Fe,17.69;Nb+Ta,5.43;Mo,3.07;Ti,0.97;Al,0.46;Co,0.18;Si,0.078;Mn,0.065;Cu,0.065;C,0.040;S,<0.001;P,<0.007;Ni余量。将锻态GH4169合金首先进行固溶处理(1 100 ℃,30 min,水冷),然后进行δ相时效处理(900 ℃,20 h,水冷)。δ相时效处理后的试样(以下称为δ相时效态GH4169合金)进行高温压缩试验。试验在Gleeble-1500D热模拟试验机上进行,试样尺寸为直径8 mm×12 mm。试验时采用油剂石墨做为润滑剂,试验温度为950~1 100 ℃,应变速率为10-3~1 s-1,应变量范围为3%~50%。变形结束后对试样立即进行水冷以保留高温变形组织。

上述试样经线切割、机械研磨及抛光后,分别在Zeiss金相显微镜(OM)和S-570型扫描电子显微镜(SEM)上进行观察和分析。金相电解腐蚀液为80%HCl+13%HF+7%HNO3(体积分数),操作电压为 3 V;SEM操作电压为20 kV。利用电子背散射衍射仪(Electron backscattered diffraction,EBSD)对高温压缩变形试样做进一步分析。利用线切割沿试样中心线径向截取厚度为1.5 mm的EBSD试样,经机械研磨及电解抛光后,在带有HKL Channel-5型EBSD 附件的JEOL733 型电子探针下进行分析,操作电压为20 kV,步长为1.5 ?m。EBSD电解抛光液为20%H2SO4+80% CH3CH2OH(体积分数),操作电压为25~30 V。在Philips-TECNAI20型透射电子显微镜(TEM)下对高温压缩变形试样中的析出相及亚结构等进行观察及分析,操作电压为200 kV。将尺寸磨至小于50 μm的薄片试样在NTP-3双喷电解减薄仪上进行减薄,减薄液为10%HClO4+90%CH3OH(体积分数)。电解液用液氮冷却至-15 ℃,操作电流为6~7 mA。

2 结果与分析

2.1 δ相时效态GH4169合金的显微组织

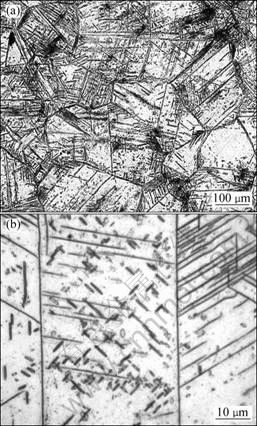

图1所示为δ相时效态GH4169合金的显微组织。由图1可见,经δ相时效处理后,在晶内和晶界上有大量针状δ相出现(见图1(a)),经测量奥氏体平均晶粒尺寸约为180 μm。分析可知,由于900 ℃是δ相形核方式发生转变的临界温度,因此其形核位置可能发生在晶界和孪晶界上,造成非均匀析出;也可能发生在晶内的γ″相上,γ″相经粗化并相互连接后进而形成针状δ相(见图1(b))。定量金相分析结果显示,该合金中δ相的体积含量约为10.9%。

图1 δ相时效态GH4169合金的金相组织

Fig.1 Optical microstructures of δ-processed GH4169 alloy

2.2 变形条件对δ相时效态GH4169合金显微组织的影响

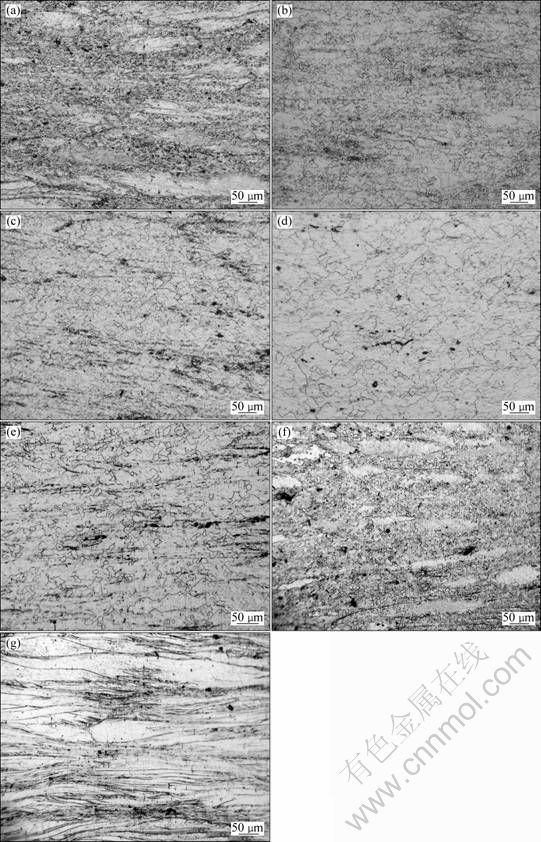

图2所示为在应变量为0.5时、不同变形条件下δ相时效态GH4169合金的金相组织。由图2可见,合金在不同变形条件下均发生了明显的动态再结晶,且随着变形温度的升高或应变速率的降低,动态再结晶晶粒尺寸和体积含量增大。由图2还可以看出,虽然950 ℃尚未达到δ相的溶解温度[9],但由于变形的作用加之应变速率较低(500 s),此时合金中的δ相已基本溶解为球状且含量较低(见图2(a)),这说明形变对δ相的溶解产生了促进作用。同时,不同变形条件下的δ相均以球状为主;且随着变形温度的升高或应变速率的降低,δ相的含量逐渐减小,不足以对晶粒尺寸的长大起到抑制作用,因此合金的晶粒明显长大(见 图2)。

2.3 δ相在高温变形过程中的演化特征

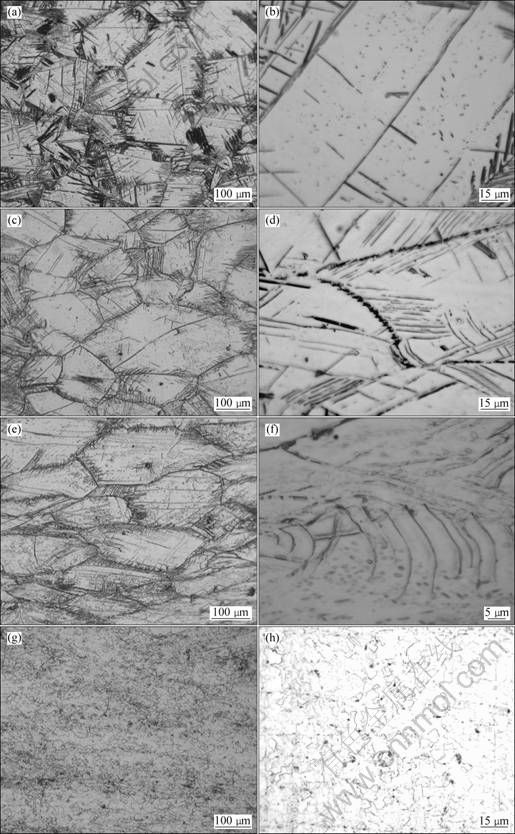

图3所示为δ相时效态GH4169合金在变形条件为1 000 ℃、10-3 s-1,不同应变量下高温压缩时的金相组织照片。由图3可见,当应变量为0.03(t=30 s)时,δ相的尺寸和数量有明显变化,大部分δ相由初始的贯穿晶粒的长针状转变为短针状(见图3(a)),但基本保持与变形前相似的连续和平直的状态(见图3(b));当应变量增加到0.1(t=100 s)时,δ相的溶解速度加快,有相当数量的δ相已经发生溶解(见图3(c));同时,δ相不再保持平直,部分δ相发生了弯曲,且溶断成为长短不一的小段,变得断续而不连贯(见图3(d));当应变量增加到0.3(t=5 min)时,δ相进一步溶解,短针状δ相基本分布在晶界周围(见图3(e));同时,δ相的弯曲更加明显,且晶内有大量球状δ相出现(见图3(f)),其球化的驱动力主要来源于δ相与基体间界面面积的减小,即体系界面能的降低;当应变量为0.5(t=500 s)时,δ相的数量已经很少(见图3(g)),且主要以球状弥散分布于基体中(见图3(h))。

定量分析结果表明,δ相在1 000 ℃变形条件下发生了持续溶解,合金在形变5 min时,δ相的溶解量已达到64.8%,且仅用不到10 min的时间就基本完成了溶解过程。这说明高温变形显著促进了GH4169合金中δ相的溶解过程,缩短了相变完成的时间。

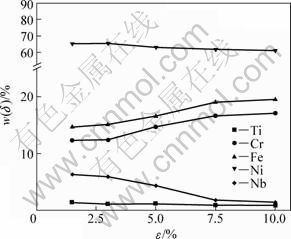

图4所示为δ相时效态GH4169合金在变形条件为1 000 ℃、10-3 s-1不同应变量下δ相的能谱分析结果。由图4可见,随着变形的进行,δ相在形貌特征发生明显改变的同时,其各元素的相对含量也发生了明显的变化。其中,作为δ相,主要组成元素的Ni和Nb的含量均有所降低,尤其是Nb的降低幅度较大,这说明δ相在高温变形条件下的溶解过程中,其Nb原子的扩散速度要大于Ni原子的扩散速度。

2.4 δ相时效态GH4169合金的高温变形机制

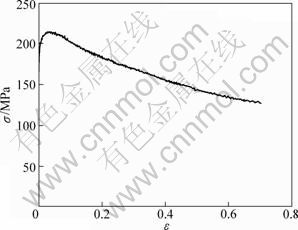

图5所示为δ相时效态GH4169合金在变形温度为1 000 ℃、应变速率为10-3 s-1、名义应变为50%条件下高温压缩变形的真应力—真应变曲线。由图5可见,在该变形条件下,随着应变的增加,流变应力迅速增加直至达到一峰值;随后,流变应力随应变量的增加,呈现降低趋势并最终达到一相对稳定的值。对于上述现象普遍认为是变形过程中应变硬化和动态软化共同作用的结果。从典型的单峰应力—应变曲线形状可以断定GH4169合金在高温变形过程中的主要软化机制为动态再结晶,这也符合低层错能面心立方奥氏体合金及大多数镍基高温合金高温变形的一般规 律[13-14]。根据图5可估算出δ相时效态GH4169合金在该变形条件下发生动态再结晶的临界应变约为0.02~0.03。

图2 在不同变形条件下δ相时效态GH4169合金的金相组织(ε=0.5)

Fig.2 Optical microstructures of δ-processed GH4169 alloy deformed to nominal strain of 0.5 in different deformation conditions: (a) 950 ℃, 10-3 s-1; (b) 1 000 ℃, 10-3 s-1; (c) 1 050 ℃, 10-3 s-1; (d) 1 100 ℃, 10-3 s-1; (e) 1 100 ℃, 10-2 s-1; (f) 1 100 ℃, 10-1 s-1; (g) 1 100 ℃, 1 s-1

图3 在1 000 ℃、10-3 s-1不同应变量下δ相时效态GH4169合金的金相组织

Fig.3 Optical microstructures of δ-processed GH4169 alloy deformed to different strains at 1 000 ℃ and 10-3 s-1: (a), (b) ε=0.03; (c), (d) ε=0.1; (e), (f) ε=0.3; (g), (h) ε=0.5

虽然从真应力—真应变曲线(见图5)以及组织观察结果(见图3(g)、(h))均可断定δ相时效态GH4169合金在变形条件为1 000 ℃、10-3 s-1时发生了动态再结晶。但在应变量达到0.3之前,从金相显微镜下并没有明显观察到在原始晶界附近或晶内存在动态再结晶的迹象(见图3),这与之前对于固溶态或退火态GH4169合金动态再结晶机制的研究结果[15-18]存在很大差异。据上述试验结果分析可知,对δ相时效态GH4169合金来说,应力—应变曲线上的应力峰值并非单纯代表动态再结晶软化与加工硬化的平衡点。由于合金在高温变形过程中会发生δ相溶解这一动态相变过程,动态相变快速进行所释放的形变储能也会抵消加工硬化带来的形变储能的累积,从而使流变应力达到峰值随后降低。

图4 在1 000 ℃、10-3 s-1不同应变量下δ相时效态GH4169合金中δ相的能谱分析结果

Fig.4 Energy spectrum analysis results of δ phases in δ-processed GH4169 alloy deformed to different strains at 1 000 ℃ and 10-3 s-1

图5 在1 000 ℃、10-3 s-1下δ相时效态GH4169合金的高温压缩真应力—真应变曲线

Fig.5 True stress—strain curve of δ-processed sample deformed at 1 000 ℃ and 10-3 s-1

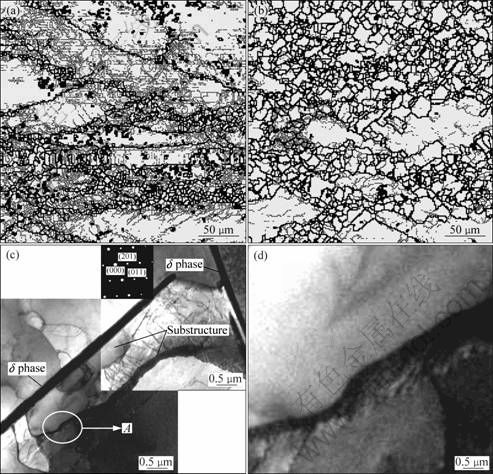

利用EBSD对δ相时效态GH4169合金在上述变形条件下的动态再结晶机制做进一步分析。图6(a)和 (b)所示分别为合金在1 000 ℃、10-3 s-1不同应变量下的取向图(OIM)。其中粗的黑色线和细的灰色线分别代表大角晶界(>15?)和小角晶界(<15?),在晶界或晶内分布的黑色闭合区可视为δ相。由于电解抛光造成部分大尺寸δ相剥落,因此,OIM所显示的δ相含量要低于相应的金相观察结果。由图6(a)可以看出,当应变量为0.3时,在晶界附近有大量亚晶存在,这说明晶界附近已具备发生动态再结晶的条件;而晶内也存在一定数量的亚晶,且δ相周围往往分布有亚晶,说明δ相对合金的动态再结晶形核也起到了一定的作用。当应变量为0.5时,亚晶含量明显减少,且主要分布在晶界周围;动态再结晶晶粒占据主导,再结晶晶粒明显长大(见图6(b))。图6(c)和(d)所示为应变量为0.3时的TEM照片及δ相的衍射斑点。由图6(c)和(d)可以看出,此时在δ相周围已形成了处于发展中的由位错墙构成的亚结构。因此,在变形条件为1 000 ℃、10-3 s-1时,δ相诱发动态再结晶形核可以做为δ相时效态GH4169合金的动态再结晶机制之一。

3 讨论

δ相在1 000 ℃高温变形过程中的动态溶解演化特征(见图3)与MA等[19]对Ti600合金中片层状α相在热变形过程中的演化特征的研究结果相似,可以用图7来表示。其基本过程可描述为:具有针状δ相的GH4169合金在压缩变形的作用下,原始晶粒逐渐沿与压缩轴垂直的方向拉长,晶内和沿晶的针状δ相由于承受变形而逐渐发生弯曲甚至扭折;当应变量继续增大时,部分δ相通过刚性旋转到与压缩轴垂直的方向;最终,在温度和表面张力驱动力作用下,δ相完成了向球状的转变及溶解过程。分析可知,δ相在动态溶解过程中的形貌演化特征主要与δ相与基体之间的协调变形有关。由于在GH4169合金中,δ相相对而言是硬相而基体为软相,所以变形主要集中在基体上;随着应变量的增大,由于机械性能的差异,两者的变形不能继续保持协调状态,因此,δ相主要以弯曲、扭折和切断等变形方式来协调强烈的塑性变形,同时在界面能降低的驱动力下δ相发生进一步溶解。需要指出的是,δ相在变形过程中的溶解并非如图7所示是均匀进行的,在变形初期就可能有球状δ相出现,只是相对含量较少而已。

图6 在不同应变量下δ相时效态GH4169合金的OIM图及TEM像(1 000 ℃, 10-3 s-1)

Fig.6 OIM maps and TEM images of δ-processed GH4169 alloy deformed to different strains (1 000 ℃, 10-3 s-1): (a) OIM map at strain of 0.3; (b) OIM map at strain of 0.5; (c) TEM micrograph showing substructures around needle-shaped delta phase (ε=0.3); (d) Magnified (TEM) micrograph showing dislocation walls in region A of Fig.6(c) (ε=0.3)

δ相的静态溶解过程基本依赖于扩散过程(长程扩散或界面扩散),因此需要的时间比较长,动力学表现较为缓慢[8-9]。而形变使δ相的溶解时间大大缩短,这主要与溶质原子的扩散行为密切相关。据报道[20],位错和空位对析出相的溶解也可以起到一定的作用。在高温变形条件下,由于大量高密度位错及空位等缺陷在变形过程中产生,为溶质原子的扩散提供了众多高速率扩散通道。同时,应变的不均匀性使部分δ相发生溶断或扭折,导致具有小曲率半径的δ相界面增多。根据吉布斯-汤姆森方程,小曲率半径附近的溶质平衡浓度要高于大曲率半径附近的溶质平衡浓度,因此加速了δ相溶解过程的进行。另外,由于δ相与基体之间为非共格关系[21],而非共格界面是空位产生的有效根源,因此,应力场诱使在界面处产生的空位游离正在溶解的δ相,使组成δ相的溶质原子流向基体。以上这些原因归根结底是由于形变促进了溶质原子的扩散过程。SELLARS等[22]认为,变形过程中位错、空位对珠光体球化速率产生促进作用的主要原因在于形变作用下相应的原子扩散系数D的增大。因此可以推断,高温变形同样使GH4169合金中的原子扩散系数增大,而由于宏观的扩散距离正比于 ,原子在溶解过程中的扩散距离是一定的,因而δ相完成溶解所需的时间缩短。

,原子在溶解过程中的扩散距离是一定的,因而δ相完成溶解所需的时间缩短。

δ相在GH4169合金高温变形过程中发生持续溶解,对其动态再结晶行为产生了很大影响(见图3),δ相诱发动态再结晶形核成为其动态再结晶机制之一(见图6)。HUMPHREYS等[23]认为,由于基体的储能太低,无法使核心长大,因此,由颗粒诱发形核所形成的再结晶晶粒很可能是通过连续的点阵旋转形成的。颗粒诱发形核发生的临界颗粒直径dc可以简化表示为

(1)

(1)

式中:K1为常数;T为变形温度;Z为Zener-Hollomon参数。由式(1)可知,颗粒诱发形核发生的临界颗粒直径(dc)与Zener- Hollomon(Z)参数和变形温度(T)有关,较高的Z值和适中的T值有利于临界颗粒直径的减小,使颗粒诱发形核现象易于发生。但对于δ相时效态GH4169合金来说,δ相的尺寸大小也同样随着Z和T值的变化而变化,因此,δ相诱发动态再结晶形核现象能否发生主要取决于一定Z和T值条件下的临界颗粒直径以及δ相的溶解速度。同时,以晶界弓出形核为主的非连续动态再结晶也会在δ相时效态GH4169合金中发生(见图6(a)),由于δ相沿晶界析出对晶界迁移起到了很大的抑制作用,因此,非连续动态再结晶的发生同样与δ相在一定变形条件下的溶解行为密切相关。

图7 δ相在高温变形过程中的演化示意图

Fig.7 Schematic diagrams showing evolutional features of δ phases during hot deformation

4 结论

1) 随着变形温度的升高或应变速率的降低,δ相时效态GH4169合金中δ相的含量逐渐减小,合金动态再结晶晶粒尺寸和体积含量逐渐增大。

2) 在高温变形过程中,δ相的基本形貌演化特征为由长针状溶解成为短针状乃至球状,针状δ相会发生弯曲、扭折和切断等以协调塑性变形。

3) 形变对溶质原子的扩散过程起到促进作用,使δ相的溶解时间大大缩短;位错、空位和曲率在高温变形条件下δ相的溶解过程中起到重要作用。

4) δ相时效态GH4169合金高温变形的动态再结晶机制主要有δ相诱发动态再结晶形核和非连续动态再结晶形核,具体的形核控制机制与一定变形条件下δ相的溶解行为有关。

REFERENCES

[1] KENNEDY R L. Allvac? 718?, superalloy for the next forty years[C]//LORIA E A. Sixth International Symposium on Superalloys 718, 625, 706 and Derivatives. Pennsylvania: TMS, 2005: 1-14.

[2] RUIZ C, OBABUEKI A, GILLESPIE K. Evaluation of the microstructure and mechanical properties of delta processed alloy 718[C]//ANTOLOVICH S D. Seventh International Symposium on Superalloys. Pennsylvania: TMS, 1992: 33-42.

[3] KRUEGER D D. The development of direct age 718 for gas turbine aging disk applications[C]//LORIA E A. First International Symposium on the Metallurgy and Applications of Superalloy 718. Pennsylvania: TMS, 1989: 279-296.

[4] LI S Q, ZHUANG J Y. Effect of microstructure on crack propagation rate of Inconel718[J]. Journal of Materials Engineering, 1998, 5: 26-27.

[5] SRIDHAR A, KUMAR V, and GOGIA A K. Notched low cycle fatigue of alloy 718[C]//LORIA E A. Sixth International Symposium on Superalloys 718, 625, 706 and Derivatives. Pennsylvania: TMS, 2005: 507-516.

[6] PIERAGGI B, UGINET J F. Fatigue and creep properties in relation with alloy 718 microstructure[C]//LORIA E A. Third International Symposium on Superalloys 718, 625, 706 and Various Derivatives. Pennsylvania: TMS, 1994: 535-544.

[7] KUO C M, YANG Y T, BOR H Y, WEI C N, TAI C C. Aging effects on the microstructure and creep behavior of Inconel 718 superalloy[J].Mater Sci Eng A, 2009, 510/511: 289-294.

[8] CAI D Y, ZHANG W H, LIU W C. Dissolution kinetics and behavior of δ phase in Inconel 718[J]. Transaction of Nonferrous Metals Society of China, 2003, 13: 1338-1341.

[9] CAI D Y, ZHANG W H, LIU W C. Dissolution kinetics of δ phase and its influence on the notch sensitivity of Inconel 718[J]. Mater Charact, 2007, 58: 220-225.

[10] YUAN H, LIU W C. Effect of the delta phase on the hot deformation behavior of Inconel 718[J]. Mater Sci Eng A, 2005, 408: 281-289.

[11] WANG Y, ZHEN L, SHAO W Z, YANG L, ZHANG X M. Hot working characteristics and dynamic recrystallization of delta-processed superalloy 718[J]. J Alloys Compd, 2009, 474: 341-346.

[12] ZHANG H Y, ZHANG S H, CHENG M, LI Z X. Deformation characteristics of δ phase in the delta-processed Inconel 718 alloy[J]. Mater Charact, 2010, 61: 49-53.

[13] OH S I, SEMIATIN S L, JONAS J J. An analysis of the isothermal hot compression test[J]. Metall Trans A, 1992, 22: 963-975.

[14] LUO Z J, YANG Q, JI W H. Establishing method of constitutive relations considering the thermal deformation effect[J]. Transaction of Nonferrous Metal Society of China, 2000, 10(6): 804-812.

[15] LIU D, LUO Z J. Mathematical model of microstructure evolution for alloy GH4169 during hot working[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(5): 1211-1218.

[16] NA Y S, YEOM J T, PARK N K, LEE J Y. Electron backscatter diffraction analysis of dynamically recrystallized grain structures in a Ni-Cr-Fe base alloy[J]. Metall Trans A, 2006, 37: 41-47.

[17] GUEST R P, TIN S. The dynamic and metadynamic recrystallization of IN718[C]//LORIA E A. Sixth International Symposium on Superalloys 718, 626, 706, and Derivatives. Pennsylvania: TMS, 2005: 373-383.

[18] WANG Y, SHAO W Z, ZHEN L, ZHANG X M. Microstructure evolution during dynamic recrystallization of hot deformed superalloy 718[J]. Mater Sci Eng A, 2008, 486: 321-332.

[19] MA F C, LU W J, QIN J N. Microstructure evolution of near-α Titanium alloys during thermomechanical processing[J]. Mater Sci Eng A, 2006, 416: 59-65.

[20] ORIANI R A. Ostwald ripening of precipitates in solid matrices[J]. Acta Metall, 1964, 12: 1399-1409.

[21] CHANG S H. In situ TEM observation of γ′, γ″ and δ precipitations on Inconel 718 superalloy through HIP treatment[J]. J Alloys Compd, 2009, 486: 716-721。

[22] CHATTOPADHYAY S, SELLARS C M. Kinetics of pearlite sphemidisation during static annealing and during hot deformation[J]. Acta Metall, 1982, 30: 157-170.

[23] HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. Oxford: Pergamon Press, 2004: 427-440.

(编辑 龙怀中)

基金项目:中南大学博士后基金资助项目

收稿日期:2010-06-29;修订日期:2010-08-25

通信作者:王 岩,博士;电话:0731-88877495;E-mail:wangyanhit@yahoo.cn