导流槽燃气预热过程中阴极炭块类型对其热应力的影响

王志奇1,夏小霞1,周 萍2

(1. 湘潭大学 机械工程学院,湖南 湘潭,411105;

2. 中南大学 能源科学与工程学院,湖南 长沙,410083)

摘 要:以有限元分析软件ANSYS为平台,建立导流槽半槽有限元模型,对普通炭块、半石墨质、半石墨化和石墨化4种阴极炭块在燃气预热过程中的温度、位移与热应力分布进行数值模拟研究。研究结果表明:炭块表面的高温区位于燃气的射流区域;炭块两侧的位移都呈对称分布,x,y和z方向位移较大的区域分别位于边部聚铝沟、中部聚铝沟及烟道端聚铝沟附近;热应力集中的区域位于中央聚铝沟下方的阴极炭块与钢棒接触处。随着石墨含量的增加,不同炭块表面的最高温度相差不大,但下表面的平均温度升高,预热效果变好;炭块的位移增大,而炭块内的最大热应力有不同程度的降低。与普通炭块相比,石墨化炭块下表面的平均温度增加19.44%,总位移增加17.04%,而最大热应力降低24.06%;增加炭块中的石墨含量,可减小炭块破损的可能性。

关键词:导流槽;燃气预热;温度场;位移;热应力;数值模拟

中图分类号:TF821; TB115 文献标识码:A 文章编号:1672-7207(2007)04-0721-07

Influence of different kinds of cathodes on thermal stress distribution of drained cell in gas preheating process

WANG Zhi-qi1, XIA Xiao-xia1, ZHOU Ping2

(1. Institute of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China;

2. School of Energy Science and Engineering, Central South University, Changsha 410083, China)

Abstract: A finite element model of half drained aluminum reduction cell in gas preheating process was developed by software ANSYS. The numerical simulation on four kinds of cathodes (amorphous, semi-graphitic, semi-graphitized and graphitized) under the same preheating conditions was carried out. The results show that the area of high temperature is located at the jet region. The displacement of cathodes is symmetrical and the large displacements in x, y and z directions are located in the side grooves, central groove and duct end groove, respectively. And the region of large thermal stress locates at the interface between cathode block and collector bar. With the increase of graphite, the maximum temperature difference between different cathodes is small, while the average temperature of bottom surface is enlarged. The displacement of different cathodes increases, and the maximal thermal stress decreases. Compared with amorphous cathode, the average temperature at bottom surface and displacement of graphitized cathode increase by 19.44% and 17.04%, respectively, and the maximal thermal stress decreases by 24.06%. The possibility of cathode failure can be reduced with the increase of graphite content in cathode.

Key words: drained cells; gas preheating; thermal field; displacement; thermal stress; numerical simulation

导流槽是一种产能高、能耗低的新型槽,自20世纪60年代以来,美国已有许多导流槽的专利[1-3],澳大利亚已经建立一条25台120 kA的导流槽系列进行工业试验[4]。目前,导流槽是最有希望取代现有普通铝电解槽的新型槽[5]。导流槽在投入生产前,必须经过预热启动这一重要过程。在影响铝电解槽使用寿命的众多因素中,预热方法所占的比例为25%[6]。为了延长导流槽的使用寿命,预热过程中阴极炭块内产生的热应力尽可能小。然而,由于导流槽结构复杂、操作条件恶劣等因素,难以对导流槽内部的应力分布进行直接测量。随着有限元技术的不断发展,可以通过数值模拟的方法来解决这一问题。M.Dupuis[7]采用三维有限元模型对电解槽焦粒预热中阴极的热应力进行研究;刘业翔等[8]采用切片模型研究稳定运行中导流槽的阴极热应力的分布;Y.Sun等[9]采用二维有限元模型对铝电解槽燃气预热过程中的热应力进行数值模拟。当前,国内研究者已对导流槽进行相关的研究工作,并取得了一定成果[10-12],但未见有关燃气预热过程中导流槽内热应力的仿真研究报道。目前,我国铝业界正尝试采用提高阴极炭块的石墨化程度或采用石墨化阴极炭块的措施,来提高铝电解槽寿命[13]。然而,随着石墨化程度的提高,阴极炭块的物性参数产生了一定的变化,从而影响炭块内的温度与热应力分布。因此,本文作者利用有限元软件ANSYS,研究燃气预热过程中不同石墨含量阴极炭块的温度与热应力分布,以期为导流槽的合理设计提供理论依据。

1 物理模型

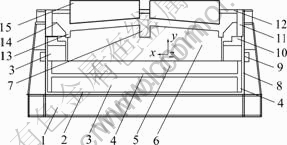

以某厂156 kA预焙槽为原型改造而成的导流槽为研究对象。导流槽采用中央与四周均开聚铝沟的方式,聚铝沟的截面形状为矩形,阴极炭块表面由中央向两侧大面倾斜[14],导流槽的结构如图1所示。在燃气预热过程中,在A侧均匀布置8个喷口,各喷口的烟气流速与温度相同,整个预热过程为72 h。

为简化计算,对研究对象进行以下简化:

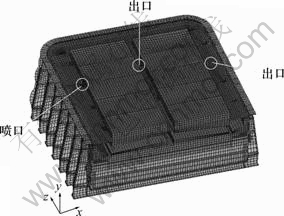

a. 考虑到槽体结构及喷口布置的对称性,取半槽为计算模型;

b. 阳极与保温盖板不影响阴极内衬的热应力分布;

c. 槽壳为弹性变形而无塑性变形;

d. 在预热过程中未加入电解质,不考虑钠渗透对阴极炭块应力的影响。采用SOLID45单元对几何模型划分网格,得到如图2所示的有限元模型。其中,A侧的4个开口位置为喷管所处位置,中部下料口及B侧的4个开口处为出口位置,模型共183 468个单元。

1—摇篮架;2—硅酸钙板绝热砖;3—保温砖;4—氧化铝粉末;5—防渗料;6—阴极炭块;7—中央聚铝沟;8—槽壳;9—阴极钢棒;10—耐火砖;11—边部炭块;12—保温盖板;13—边部聚铝沟;14—捣固糊;15—阳极

图1 导流槽结构示意图

Fig.1 Sketch map of drained aluminum reduction cells

图2 导流槽的有限元模型

Fig.2 Finite element model of drained aluminum reduction cell

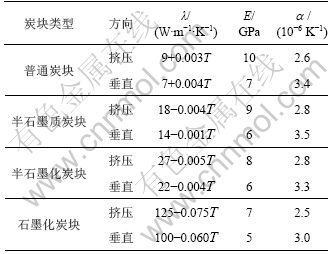

为提高计算精度,本文考虑阴极炭块热导率(λ)随温度变化及炭块各向异性的特点,不同类型炭块的物性参数如表1所示[15]。

表1 不同类型阴极炭块的物性参数

Table 1 Physical parameters of different kinds of cathodes

2 数学模型

2.1 基本方程

在燃气预热过程中,燃烧后的高温烟气经喷管喷入导流槽阴极和阳极所形成的空间,这一流动、传热过程可表述为[16]:

当φ于U和H时可分别得到动量方程和焓方程。考虑到烟气流动的区域形状复杂,在计算中采用标准k-ε湍流模型。

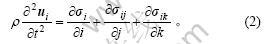

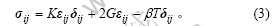

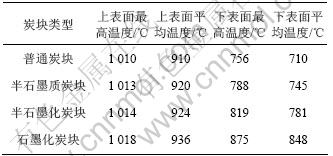

燃气预热过程中,导流槽内衬的热应力分布满足以下基本方程[17]:

热弹性运动方程:

本构方程:

几何方程:

2.2 边界条件

2.2.1 烟气进口边界条件

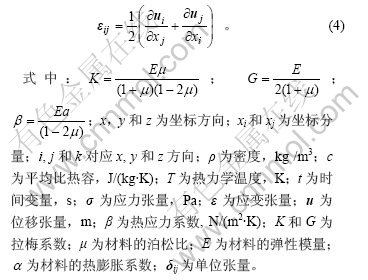

在预热过程中,喷口处的烟气的温度和速度随时间变化,其变化函数为[18]:

2.2.2 散热边界

将槽体、阳极和保温盖板表面的散热边界处理为第三类边界条件,总的换热系数可按下式求得[19]。

2.2.3 位移边界

假定槽底固定,即定义槽底节点在x,y和z坐标方向上的位移为0;定义模型对称面z方向上的位移为0。

3 结果与分析

3.1 炭块的温度分布

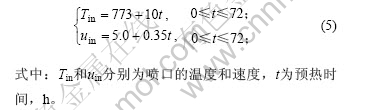

预热72 h后,普通炭块、半石墨质、半石墨化和石墨化炭块的温度分布如图3所示,图中的剖面为第1个喷口所对应的位置(z=0.495 m)。不同类型炭块温度分布见表2。

预热后,炭块表面的高温区位于喷口对应的烟气射流区域。从图3和表2可以看出,不同类型炭块的最高温度相差很小,但阴极下表最高温度有较大差距。普通炭块与石墨化炭块上表面的最高温度相差8 ℃,而下表面最高温度相差119 ℃。对于普通炭块、半石墨质、半石墨化和石墨化4种炭块,其石墨化程度(即石墨的含量)依次增加,炭块预热后的整体温度也升高。与普通炭块相比,随着石墨含量的增加,炭块上表面平均温度分别增加10,14和26 ℃,而下表面平均温度则升高35,71及138 ℃,最大增长幅度达19.44%。随着石墨含量的增加,炭块的导热系数增大,炭块的整体温度也随着升高,预热的效果变好。

(a) 普通炭块;(b) 半石墨质炭块;(c) 半石墨化炭块;(d) 石墨化炭块

图3 不同类型炭块的横向温度分布

Fig.3 Transverse isotherms of different kinds of cathodes

表2 不同类型炭块的温度模拟结果

Table 2 Simulated temperature results with different kinds of cathodes

3.2 炭块的位移分布

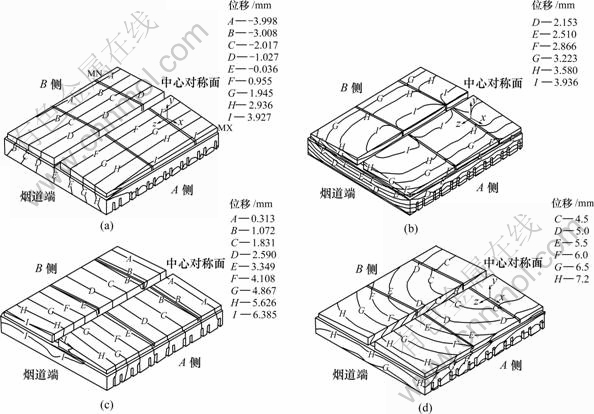

预热72 h后,不同类型炭块的位移分布状况基本相似,其中普通炭块的位移分布如图4所示。将不同类型炭块在预热后的位移进行比较,结果如图5所示。

(a) x方向位移;(b) y方向位移;(c) z方向位移;(d) 总位移

图4 炭块预热终了时的位移分布

Fig.4 Displacement distributions of cathode after 72 h preheating

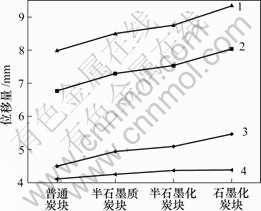

1—总位移;2—z方向位移;3—x方向位移;4—y方向位移

图5 不同类型炭块的最大位移比较

Fig.5 Comparison of maximal displacement of different kinds of cathodes

从图4可以看出,阴极炭块两侧的位移基本呈对称分布。其中,A侧x方向上的位移为正,B侧x方向上的位移为负,负号说明阴极炭块的膨胀方向与坐标的定义方向相反。位移较大的区域位于A和B侧的边部聚铝沟附近,最大位移为4.49 mm;y方向上,A和B侧的位移较小,而中央聚铝沟两侧的炭块位移较大,最大位移为4.11 mm,整个阴极炭块向上微微隆起;在z方向上,阴极炭块的横向连接沟因两侧炭块的挤压变窄。靠近烟道端的炭块位移较大,最大位移为6.77 mm,炭块总的位移为7.98 mm。3个方向中,z方向的位移最大,y方向上的位移最小,整个阴极炭块向导流槽的烟道端偏移。

从图5可以看出,在x, y和z 3个坐标方向上,炭块在y方向上的位移最小,z方向的位移最大。与普通炭块相比,半石墨质、半石墨化、石墨化炭块在这3个方向上的位移以及总位移都有不同程度的增加。其中,半石墨质炭块在x,y和z方向上位移及总位移分别为4.93,4.25,7.29和8.49 mm,增幅分别为9.80%,3.41%,7.09%和6.39%;而石墨化炭块位移的增幅则分别为21.60%,6.57%,18.76%和17.04%;3个方向中,x与z方向上的位移变化量较大。炭块的位移随着石墨含量的增加而增大,这与炭块内的温度分布随石墨含量的变化趋势相一致。

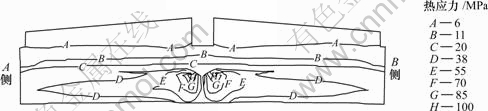

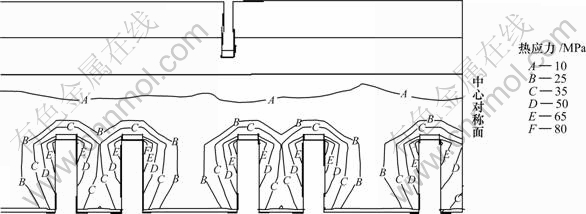

3.3 炭块的热应力分布

预热72 h后,不同类型炭块的热应力分布状况基本相似,其中普通炭块横向与纵向热应力分布分别如图6和图7所示。图5所示的剖面位置为第1个喷口对应处的炭块热应力分布(z=0.495),图6所示的剖面位置为中央聚铝沟与A侧炭块的交界面(x=0.1),为清楚显示热应力的分布状况,本文只截取靠近中心对称面附近的炭块分布图,其余部分的热应力分布与此类似。

从图5与图6可以看出,阴极炭块表面的热应力都不大,最大热应力小于6 MPa。这主要是由于聚铝沟以及横向连接沟给阴极炭块受热膨胀提供了较大的空间。热应力较大的区域主要位于阴极钢棒与阴极炭块接触的角部,而位于中央聚铝沟下方的阴极炭块与阴极钢棒接触处角部出现热应力集中的现象,最大热应力达133 MPa。造成应力集中的原因主要有:一方面,阴极炭块向上隆起使阴极钢棒向两侧弯曲,导致阴极钢棒靠近中央的一端上扬,产生对炭块的顶力;另一方面,阴极钢棒与阴极炭块的热膨胀系数相差较大,在角部接触处两者的温度相同,阴极钢棒因热膨胀而产生的位移大于阴极炭块产生的位移,产生了应力。因此,阴极炭块不仅受到阴极钢棒自身热膨胀所产生热应力的作用,而且还受到阴极钢棒的顶力。

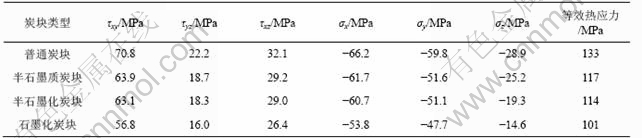

预热72 h后,不同类型碳块的热应力如表3所示。

表3 不同类型炭块的热应力模拟结果

Table 3 Results of thermal stress in different kinds of cathodes

从表3可以看出,不同类型炭块xy方向上的剪应力最大,而yz方向上的剪应力最小;在x, y和z这3个方向中,x方向的正应力最大,而z方向上的正应力最小。随着石墨含量的增加,不同方向的剪应力、正应力和最大热应力都有不同程度的减小。与普通炭块相比,石墨化炭块xy与yz方向的剪应力分别下降19.8%和27.9%;x,y和z 3个坐标方向上的最大正应力分别下降18.7%,20.4%和49.5%;最大热应力降低24.06%。炭块内的热应力随着石墨含量的增加而不断减小,因此,石墨含量越高,炭块破损的可能性越小。

图6 炭块横向热应力分布

Fig.6 Transverse thermal stress distributions of cathode

图7 炭块纵向热应力分布

Fig.7 Lognitudinal thermal stress distributions of cathode

4 结 论

a. 在有限元分析软件ANSYS平台上建立了导流槽燃气预热的有限元仿真模型,采用此模型模拟了不同类型阴极炭块对预热过程温度、热应力分布特性的影响。

b. 预热终了时,不同类型炭块上表面的最高温度相差很小,但随着石墨含量的增加,导热系数明显增大,使得炭块的下表面平均温度增幅较大,最大增幅达19.44%。炭块的整体温度升高,预热的效果也依次变好。

c. 预热终了时,炭块两侧的位移都呈对称分 布,x,y和z方向上位移较大的区域分别位于边部聚铝沟、中部聚铝沟及烟道端聚铝沟附近;热应力集中的区域位于中央聚铝沟下方的阴极炭块与钢棒接触处。

d. 随着石墨含量增加,不同类型炭块的位移增加,其中x和z方向上的位移增幅较大;炭块内的剪 应力、正应力及热应力的最大值都有较大程度的降低。因此,提高阴极炭块的石墨含量,可减小炭块破损的几率。

参考文献:

[1] de Nora V. Cell for aluminum electrowinning: US, 6093304[P]. 2000-07-25.

[2] SIERRE G B. Aluminum production cell and cathode: US, 6358393[P]. 2002-03-19.

[3] de Nora V. Cell for aluminum electrowinning employing a cathode cell bottom made of carbon blocks which have parallel channels therein: US, 5683559[P]. 1997-11-04.

[4] Brown G D, Hardie G J, Shaw E W. TiB2 coated aluminum reduction cells: status and future direction of coated in comalco[C]//Proceeding 6th Australasian Aluminum Smelting Conference. Queenstown: Al Smelting Workshop, 1998: 499-508.

[5] 王志奇. 导流型铝电解槽燃气预热焙烧过程中多场数值仿真研究[D]. 长沙: 中南大学能源科学与工程学院,2005.

WANG Zhi-qi. Research on numerical simulation of the multi-field during gas preheating and baking process in the drained aluminum reduction cells[D]. Changsha: School of Energy Science and Engineering, Central South University, 2005.

[6] Desilets M, Marceau D, Fafard M. Start-curve: thermo-electro-mechanical transient simulation applied to electrical preheating of a Hall-Heroult cell[C]//Crepeau P N. Light Metals. Warrendale: TMS, 2003: 247-254.

[7] Dupuis M. Usage of a full 3D transient thermo-electric FE model to study the thermal gradient generated in the lining during a coke preheat[C]//Anjier J L. Light Metals. New Orleans: TMS, 2001: 757-761.

[8] 刘业翔, 李相鹏, 李 劼, 等. 导流槽阴极热应力分布计算和结构优化[J]. 中南大学学报: 自然科学版, 2004, 35(6): 869-874.

LIU Ye-xiang, LI Xiang-peng, LI Jie, et al. Calculation of thermal stress distribution in drained aluminum reduction cell cathode and its structural optimization[J]. Journal of Central South University: Science and Technology, 2004, 35(6): 869-874.

[9] SUN Yang, WANG Qian-pu, Sorlie M. Modelling of thermal and sodium expansion in prebaked aluminum reduction cells[C]//Crepeau P N. Light Metals. Warrendale: TMS, 2003: 603-610.

[10] 李 劼, 李相鹏, 赖延清, 等. 导流槽阴极导杆安装方式对阴极表面电流分布的影响[J]. 中国有色金属学报, 2003, 13(4): 1017-1020.

LI Jie, LI Xiang-peng, LAI Yan-qing, et al. Influences of different collector bar installations on cathode current distribution of drained cell[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(4): 1017-1020.

[11] ZHOU Nai-jun, MEI Chi, JIANG Chang-wei. A method of determining and designing the drained slope in drained aluminum reduction cells[J]. J Cent South Univ Technol, 2003, 10(1): 74-77.

[12] LIU Ye-xiang, LI Xiang-peng, LAI Yan-qing et al. Heat balance simulation of drained aluminum reduction cell[J]. Trans Nonferrous Met Soc China, 2003, 13(5): 1199-1202.

[13] 路忠胜. 提高铝用阴极炭块石墨含量或石墨化度延长电解槽寿命[J]. 炭素科技, 2003, 13(3): 17-20.

LU Zhong-sheng. The technique to prolong aluminum reduction cells life by means of increase the content of graphite in cathode[J]. Carbon Science and Technology, 2003, 13(3): 17-20.

[14] 周乃君, 李 劼. 一种导流式TiB2涂层阴极铝电解槽: 中国, 200410023392.X[P]. 2004-07-16.

ZHOU Nai-jun, LI Jie. Drained aluminum reduction cells with TiB2 coating cathode: China, 200410023392.X[P]. 2004- 07-16.

[15] 邓星球. 160 kA预焙阳极铝电解槽阴极内衬电-热-应力计算机仿真研究[D]. 长沙: 中南大学能源科学与工程学院, 2004.

DENG Xing-qiu. Structural-thermo-electric coupled simulation of the cathode lining in the 160 kA prebaked aluminum reduction cells[D]. Changsha: School of Energy Science and Engineering, Central South University, 2005.

[16] 陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社, 2005.

TAO Wen-quan. Numerical heat transfer[M]. 2nd ed. Xi’an: Xi’an Jiaotong University Press, 2005.

[17] 付伟峰, 余明清, 愈康泰. 梭式窑内卫生瓷烧成过程热应力场的三维有限元分析[J]. 硅酸盐通报, 2000, 19(6): 16-21.

FU Wei-feng, YU Ming-qing, YU Kang-tai. Three dimensional FEM study on thermal stress field of sanitary wares in the course of firing in shuttle kiln[J]. Bulletin of the Chinese Ceramic Society, 2000, 19(6): 16-21.

[18] 伍成波, 殷恩生, 张 力, 等. 铝电解槽高温烟气加热启动的三维温度场数值模拟[J]. 中国有色金属学报, 2003, 13(6): 1534-1539.

WU Cheng-bo, YIN En-sheng, ZHANG Li, et al. Numerical simulation of three dimensional temperature field of gas start up method for aluminum electrolysis cell[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(6): 1534-1539.

[19] 周 萍, 王志奇. 铝电解槽燃气焙烧启动过程中的非稳态温度场仿真[J]. 轻金属, 2004(10): 13-16.

ZHOU Ping, WANG Zhi-qi. Transient temperature field simulation of gas baking process in aluminum reduction cell[J]. Light Metals, 2004(10): 13-16.

收稿日期:2006-11-18

基金项目:国家重点基础研究发展规划资助项目(G1999064903)

作者简介:王志奇(1979-),男,湖南湘潭人,讲师,从事热工设备的仿真与优化研究

通讯作者:王志奇,男,讲师;电话:0732-8292215; E-mail: wangzq_22@163.com