文章编号: 1004-0609(2005)04-0495 -11

Ti-Al包晶合金定向凝固及组织选择

傅恒志1, 2, 李新中1, 刘 畅1, 苏彦庆1, 李双明2, 郭景杰1

(1. 哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001;2. 西北工业大学 材料科学与工程学院, 西安 710072)

摘 要: 考察了包晶合金分别在定向凝固初始过渡及稳态生长阶段的凝固特性; 分析了凝固过程中液 固界面前沿两相形核过冷与成分过冷的条件及温度梯度(G)和生长速度(v)对两相竞争生长的影响和带状结构形成与共生生长的条件, 确定了出现带状结构所必需的成分和G/v条件。 计算了TiAl合金在初始过渡阶段初生相及包晶相的竞争生长和向稳态发展的过渡机制, 并应用界面响应函数建立了不同成分TiAl合金在稳态生长过程中相与组织随生长速度演化的竞争选择模型及相应的凝固组织图, 预测了TiAl合金在不同凝固条件下可能形成的相与组织形态。 在所选的合金成分范围内定向实验所得的凝固组织与计算预测的组织选择图有较好的一致性。

关键词: TiAl包晶合金; 定向凝固; 组织选择 中图分类号: TG114. 2

文献标识码: A

Directional solidification and microstructure selection for

Ti-Al peritectic alloy

FU Heng-zhi1, 2, LI Xin-zhong1, LIU Chang1, SU Yan-qing1, LI Shuang-ming2, GUO Jing-jie1

(1. School of Materials Science and Engineering,Harbin Institute of Technology, Harbin 150001, China;2. School of Materials Science and Engineering,Northwestern Polytechnical University, Xian 710072, China)

Abstract: The examination on solidification characteristics of Ti-Al peritectic alloys was dealt with in both initial transient and steady state separately, the nucleation and constitutional supercooling of both phases at the solid/liquid interface and the effect of thermal gradient and growth velocity on the competitive growth of two phases were analyzed, and the condition of band structure formation and coupled growth was also determined. The composition range and G/v ratio to form the band structures were determined. The competitive growth between primary and peritectic phases was investigated during the initial transient and their development to steady-state growth for TiAl alloy, and the interface response functions were used to determine the selection map of phases and microstructures at different compositions and growth rates during the steady-state growth. The microstructures from directionally solidified TiAl alloys with given compositions were in good agreement with the predicted selection map.

Key words: TiAl peritectic alloy; directional solidification; microstructure selection

Ti-Al合金具有耐高温、 抗氧化、 优异的弹性模量及抗蠕变性能, 被认为是850~1050℃范围内最值得关注的结构材料[1, 2]。 由于Ti-Al片层结构具有很强的方向性, 采用定向凝固使γ片层定向排列就可使合金获得最佳的综合性能[3]。 Ti-Al二元合金属于典型的包晶系统, 凝固过程中随着成分的改变会经历不同形式的包晶反应, 使它的宏、 微观组织呈现多种形态的变化。 为能比较准确地预测Ti-Al包晶合金的基本组织结构, 必须对定向凝固过程中相关的包晶相变过程及对其组织的影响进行深入的分析。

随着定向凝固技术在包晶合金中的应用, 人们在定向包晶合金中发现许多异常的显微组织, 它不像熟知的定向组织, 晶体沿着与液-固界面垂直的方向生长, 而是形成一种与液-固界面平行的, 初生相与包晶相两者周期性交替的条带状组织。 它最初在Sn-Cd、 Sn-Sb及Pb-Bi等低熔点合金系中被发现[4 5], 以后在Ti-Al、 Ni-Al、 Fe-Ni等合金系中也均观察到类似的带状结构[6 8]。 包晶合金在定向生长中呈现出的异彩纷呈的凝固组织, 反映了合金在定向凝固过程中组成相与显微组织之间竞争与选择的多样性。 凝固过程中相的选择如同组织形态变化一样, 决定于相的稳定性。 该稳定性既表现为相的形核竞争, 也表现为相的生长竞争, 而这些竞争选择均是在相应的温度场和溶质场中进行的, 从而使相的形核及生长与它们的环境是处于非稳态过渡还是进入稳态阶段有着不可分割的联系。

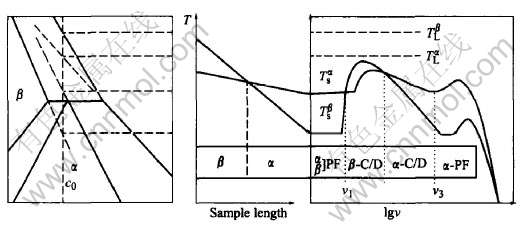

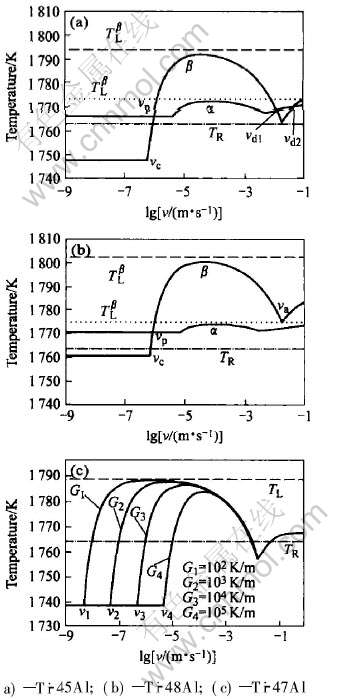

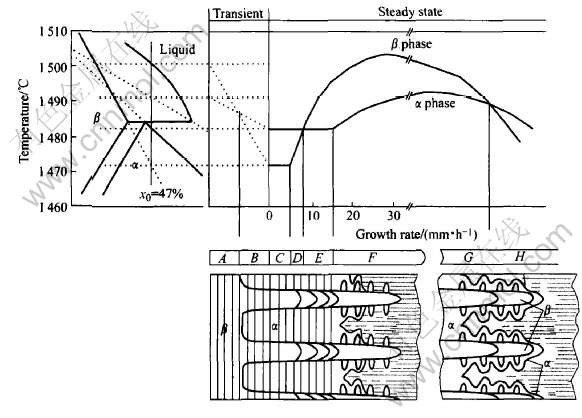

图1所示为部分简化的Ti-Al二元相图及合金冷凝过程中分别在初始过渡和稳态生长阶段液 固界面温度随试样长度及生长速度的变化。 对前者, 我们将以对界面前沿温度及浓度场的分析考察两相形核与生长的竞争; 对后者将以界面温度对生长速度的响应关系考察两相的竞争生长。

图1 Ti-Al合金相图及从初始过渡到稳态生长固-液界面温度随试样长度和生长速度变化示意图

Fig.1 Schematic phase diagram for Ti-Al alloy and interfacial temperature changing with sample length and growth rate

1 定向凝固初始过渡阶段相的竞争演化

1.1 包晶合金定向凝固两相的形核与生长

一个单相合金析出并以低速平界面生长时, 初始过渡区内液固两相的溶质浓度分布均有相应的经典方程描述。 对于成分c0的合金, 其固相成分从k0c0向c0发展, 液相成分相应地由c0逐渐趋向c0/k0。

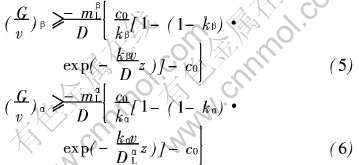

而对于低速定向生长的包晶合金, 包晶相可能在初生相前沿形核生长或者初生相可能在包晶前形核生长, 这种生长初始液相成分不是c0, 它们在凝固界面处的固相和液相溶质成分就有别于单相合金的定向凝固[9]。 初生相β及包晶相α分别在对方前沿充分形核生长时, 其界面液固相的成分可由下列方程表示:

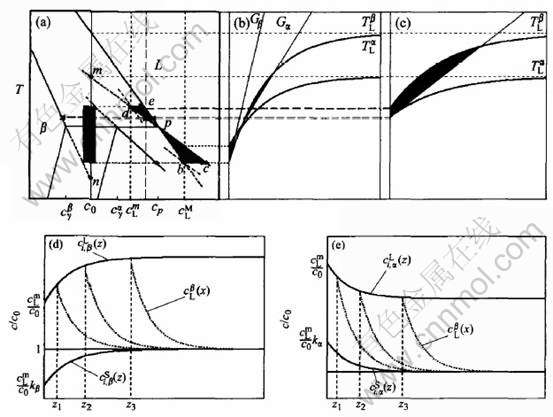

如图2(a)所示。

图2 包晶合金低速平界面前沿发生第二相形核后,界面处及界面前沿液相中的溶质成分分布和液相线温度分布

Fig.2 Solute and liquidus temperature distributions at and ahead of solid-liquid interface when second phase nucleation happens

对Ti-Al合金, 如初生β相在另一相前沿形核并以平面定向生长, 其成分沿固相线变化, 同时界面液相中不断富集溶质, 相应的界面液固相成分及界面前沿液相中溶质浓度的分布见图2(d)。 两相在界面前沿的液相线温度随界面距离的分布示于图2(b)。 可以看出, 当β相的平面生长低于包晶相变温度后, 由于初生相的亚稳液相线低于包晶相的, 界面前沿开始出现对包晶相的成分过冷。 随凝固的继

续发展, 成分过冷不断增大, 如果β相的生长在达到稳态前其界面前沿液相中的溶质富集达到包晶相形核所需的过冷度及相应的溶质浓度, α相将形核以取代亚稳生长的初生β相。

α包晶相形核后的生长会遇到两个问题。 首先是α固相的溶质浓度高于亚包晶合金成分c0, 与之相应, 液相浓度更远高于c0。 如α相按常规的降温生长将需要更多的溶质供应, 这是c0成分的合金不可能做到的。 在定向凝固条件下, 凝固的继续进行只能是α相的生长向升温方向进行, 这在定向凝固过程中就表现为液 固界面移向高温一侧。 定向凝固过程的局部升温(一段时间及一定温度范围)意味着α相的成分沿其固相线向升温方向变化, 相应地液相成分与温度则沿液相线升温方向进行。 在这种情况下, α相在凝固过程中的最高浓度是其形核时的浓度, 随晶核的生长溶质浓度下降。

另一个问题是形成带状结构的起始条件应是两相在定向凝固过程中互在对方前沿形核。 包晶相形核后的生长应创造初生相再形核的条件。 图2(b)示意地表示当α形核并以平界面生长时, 其温度梯度Gα应与α相的液相线相切于界面。 可以看出, 在此情形下, 对初生β而言, 该相在界面处成分过冷为负值, 即处于过热状态, 形核是不可能的。 如继续冷却凝固, 对β的过热度将更大。 为了使β相能在α相前沿再次形核, α相的生长也只有在升温情况下才能进行。 由图可知, 随α相升温凝固的进行, 在界面对β相的过热度逐步减小, 当界面温度达到包晶反应温度时, 过热度为零, 继续升温凝固, α相前沿将出现对β相的成分过冷, 包晶相的液相线成为亚稳的并低于初生β相的液相线。 一旦该成分过冷度能够满足β相形核过冷度的需要, β相将再次形核(图2(c))。

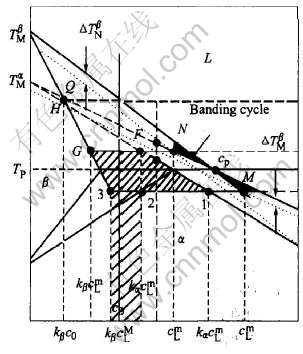

应该指出的是, 包晶α相形核后的升温生长伴随着的是界面前沿溶质浓度的降低。 正如前所指出的, α相最初形核的溶质成分是凝固过程中组成相所能达到的最高值。 这样, 随α相的生长, 其界面前沿溶质浓度的分布特性与初生β相生长前沿的分布呈相反的形状, 如图2(e)所示。 Kurz与Trivedi根据包晶凝固特点曾提出一个带状组织的形成模型[10], 虽然某些假设与机制未必合理清晰(如充分形核假设), 但其基本思路可用来描述带状组织的形成过程。 TiAl包晶合金的定向凝固过程如图3所示。 合金成分为c0的熔体在近平衡凝固过程中首先在H点析出β相, 其成分为kβc0。 随着温度的降低, 凝固的进行, 固相成分沿H—G—3线降低。 由于β相是以近平衡的平界面形态生长, 在定向凝固过程中达到Tp温度的初始β相由于被后续的β相所覆盖而不能与液相L接触(图4(b)), 从而不能发生L+β→α的包晶反应, 这就是为什么提出充分形核假设的原因。 随温度的降低, β相继续凝固并向稳态发展, 其界面处液相中的溶质不断富集。 由于界面温度已低于包晶相变温度并进入包晶相的稳定区, 在界面处开始出现对包晶α相的成分过冷。 当达到3点温度时, 与3点固相成分平衡的液相达到M点, 其成分cML已经达到α相析出所需的液相浓度, 界面处的成分过冷已可满足α相形核过冷的需求, α相即可在β相前沿成核。 α相成核后的生长, 正如前面所分析的, 由于受到溶质供应及初生β相再形核所需成分过冷条件的制约, 只能以升温方式沿α相固相线1F变化, 相应的界面前液相温度与成分沿液相线MN变化。 当界面温度超过包晶反应温度Tp, 界面前沿开始出现对β相的成分过冷并随温度的升高而增大。 一旦该成分过冷达到β相形核所需过冷度, β相即再次成核, 其固相成分对应于G, 液相成分对应N侧的β相的相应液相线。 β相的生长又继续沿其固相线“G—3”进行, 从而形成一个带状循环(Banding cycle)。 该循环是以Tp为温度中轴, 以cp为成分中轴, 固相围绕图中G—3—1—F—G, β与α交替生长, 液相围绕MN反复变化的循环过程。

图3 Ti-Al包晶合金定向凝固过程示意图

Fig.3 Schematic illustration of peritectic solidification process for Ti-Al alloy

图4 包晶合金定向凝固相的生长模式

Fig.4 Growth patterns of directionally solidified phase in peritectic alloy

从对该过程所描述的对理想带状结构形成的分析中可出看出, 形成带状组织的合金成分范围应是kβcML〈c0〈kαcmL。 它表示可能形成带状组织合金的最小浓度应保证初生相生长界面前沿溶质富集最终能满足包晶α相形核的需求, 如果合金中β相定向凝固至稳态, 其界面前沿溶质富集仍不足以使α相成核, 则该合金的成分必定低于kβcML, 是不能形成带状组织的。 同理, 如某一成分合金定向凝固中其包晶相升温生长的界面前沿的溶质条件不能满足初生 相的形核需求, 则该成分的合金也不会出现带状结构。 由此我们可以判断对类似于TiAl合金的包晶系统, 产生带状组织的合金成分必在亚包晶的某一范围, 过包晶成分的合金将不会出现带状结构。

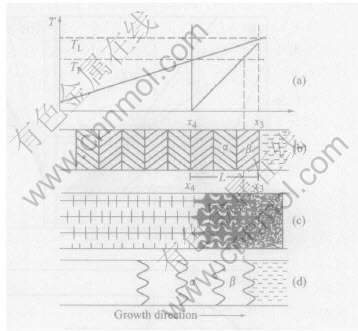

从前述对带状结构形成机制的分析可以知道, 初生β相定向凝固经过Tp温度不发生包晶反应的原因是, 在Tp温度的β相未能与液相接触, 而与液相接触的β相却不在Tp温度[11]。 造成这种情况的原因是由于定向凝固是一种在一定温度梯度下的顺序凝固。 完全覆盖前面已凝部分的固相形态最好是平面生长, 如图4(a), (b)所示。 组成相理想的平界面形态反映在试样中就表现为液固共存区极为狭窄, 甚至ΔT接近于零的情况。 相反, 在较小的G/v比值时, 当β相以枝晶生长时, 试样中液固共存区的长度较大, 位于Tp温度的β相有可能与液相接触, 发生L+β→α的包晶反应(图4(c))。 该反应将会整个改变形成带状结构的温度和溶质条件, 使包晶α相不可能在正生长的β相前形核, 从而消除带状形成的基础。

如果定向凝固中温度梯度与生长速度的比值(G/v)较高, 但还不足以保证理想的平面生长, 将可能出现如图4(d)所示的情况, 即Tp温度下的β相与液相虽不能接触, 也无包晶反应发生, 然而试样中却有一定长度的液固共存区, 这样就会按照界面形态的成分过冷判据(G/v=ΔT/D), 形成从浅到深的各种以胞晶形态为主的两相交替生长的带状组织(图4(d))。 因此, 在定向凝固试样中液固共存区的长度L就成为又一个影响带状组织形成的因素。 当LΔT/G时, 将促使形成带状组织, 当L≥ΔT/G时, 合金将较易形成定向发展的枝晶或深胞晶组织。 而试样中液固共存区L的大小基本决定于凝固过程中的G/v。

定向凝固过程中两相的生长形态决定于G/v的比值, 维持平界面生长的G/v条件是

据此, 出现带状组织的成分范围将是

将上式与图3所示的出现带状组织的合金成分范围kαcmL>c0>kβcML进行比较, 可以知道, 不等式左侧项等于kαcmL, 右侧项则等于kβcML。

同理, 对于形成胞状或枝状形态的界面也可以建立类似的合金成分、 G/v与相和组织形态的关系。

1.2 TiAl合金定向凝固初始过渡阶段的组织选择

为使合金组织形态演化的计算更接近实际, 有关合金热物性参数的确定是在比较相应文献数据的基础上, 择较广泛选用的为准, 某些参数还与文献[12]的计算结果进行比较。 表1所列是以Ti47Al53为对象, 确定的有关各相的热物性参数。

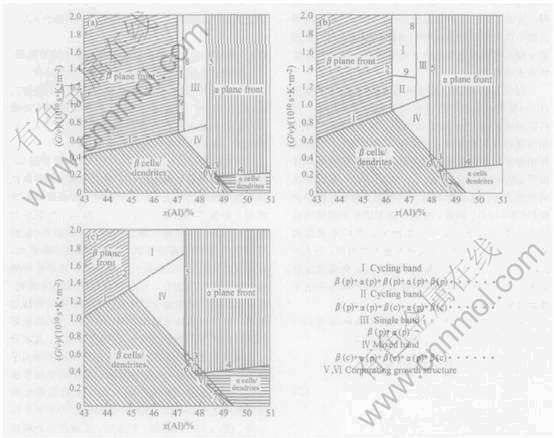

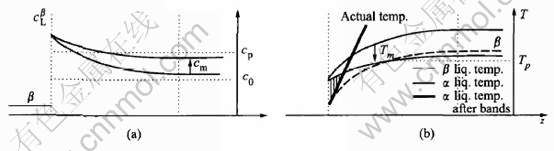

我们计算了Ti-(43%~55%)Al(摩尔分数)从初始过渡阶段起始到接近稳态整个过渡阶段的组成相与显微组织的演化, 并细致比较了形核过冷度为零和2K条件下的结果(见图5及图6), 发现定向凝固过渡阶段由起始向稳态发展中带状组织(包括平面带状及平/胞混合带状)的成分范围不断扩大, 却随凝固参数(G/v)的降低有所缩减。 这意味着随定向凝固过程的进行, 形成带状组织的倾向减弱。 这可以由图7示意地予以解释。 带状结构是在特定条件下的非平衡及亚稳状态下的产物, 它的周期带状反映出两相的形核与生长是围绕温度Tp及成分cp的亚稳变化。 但系统总力求缩小亚稳程度并向平衡与稳定状态靠拢。 当定向凝固过程中组成相形核生长, 其界面前沿溶质分布为cM时, 随周期性两相形核与生长的进行, 液相中溶质分布力求更平坦一些, 使cM向c′M发展, 相应地, 界面前沿的液相线温度分布由TM趋向T′M。 由图可看出, 其结果将造成界面前沿成分过冷的减低, 削弱了带状组织形成的条件。 Lee等[6]发现的Ni-Al合金在包晶反应附近的带状组织经若干循环后向共生组织的转变也充分表明了带状形成的相对不稳定性。

图5 Ti-Al合金两相形核过冷度为零时初始过渡到接近稳态的相选择图

Fig.5 Phase selection maps for Ti-Al alloy when nucleation undercooling for

组织图还显示随凝固过程向稳态(定态)发展, 初生相平面区域逐渐缩小, 包晶平面相区及初生相胞/枝区域有逐渐增大的趋势。 显然, 这与稳态凝固较初始过渡更接近于平衡相图的相区有关。

图6所示为在形核过冷度为2K情况下初始过渡阶段TiAl合金的组织选择。 这里仅给出了起始及接近稳态的结果。 与忽略形核过冷相比可以看出, 形核过冷度缩小了带状区的范围, 而增大了两相共生生长的区域。 实际上定向凝固过程中, 虽然有形核基底的存在, 新相的形核所需过冷度较小, 但也不像有些文献中认为的在研究相的竞争选择中对定向凝固形核过程可以忽略不计。 这样, 实际要求的形核过冷度将会促使对带状组织形成的抑制及对共生生长的发展。

表1 TiAl合金相关的热物性参数

Table 1 Thermodynamic data of Ti-Al alloy

图6 Ti-Al合金两相形核过冷度为2K时初始过渡区内(a)和接近稳态(b)的相选择图

Fig.6 Phase selection maps for Ti-Al alloy when nucleation undercooling for both phases is 2K in initial transient (a) and steady state (b)

另外, 在对TiAl合金相与组织形成的计算中还发现, 过包晶的TiAl成分, 由于在定向凝固进入Tp以下温度时, 包晶相α与液相稳定共存, α相即使在非平衡亚稳条件下也易于成核。 该相在稳态前的生长, 其固相线总是位于c0成分的左侧, 这意味着α相定向生长所需的高浓度溶质可以得到充分供应而无需升温, 该相的生长是稳定的(Stable而非Steady), 从而排除了初生β相再形核的可能。 对TiAl合金计算的结果表明, 对于Ti-(48~51)Al的过包晶合金没有带状组织形成的趋向, 而Ti-46.5Al及Ti-52Al附近的亚包晶合金却呈明显的带状结构。 此结论与我们的实验结果比较一致, 也得到Ramanujan实验结果的证实[7]。 图8所示是Ti-52Al合金由γ片层组成的交错带状组织。

图7 带状组织末端β相生长时面前沿液相中的溶质成分分布(a)和温度分布(b)

Fig.7 Schematic illustration of composition (a) and temperature (b) distribution in liquid ahead of solid-liquid interface

图8 Ti-52Al合金的定向凝固组织

Fig.8 Microstructures of directionally solidified Ti-52Al alloy

根据前面对定向凝固过程中带状组织形成条件的分析, 可以归纳不出现或阻碍出现带状组织的条件为:

1) 凝固过程中明显的熔体对流, 它使界面前沿难以建立起新相形核所需的溶质富集;

2) 在初始过渡阶段优先进入初生相的稳(定)态定向凝固;

3) 合金成分小于包晶相析出所需最小形核过冷度对应的初生相固相成分, 即 ;

;

4) 合金成分大于初生相再析出最小形核过冷度对应的包晶相固相成分, 即 ;

;

5) 枝晶或深胞晶凝固形态;

6) 过包晶合金;

7) 具有分解型包晶相的合金系统。 由于该包晶相具有不变的化学成分, 固相线为一垂线, 熔点与凝固点重合, 液、 固相线交于一点, 无论亚包晶或过包晶均不会形成带状组织。

2 定向凝固稳态的相选择

凝固过程中相的选择取决于其稳定性, 该稳定性既取决于相在凝固过程中的热力学, 也取决于动力学。 通常在一个给定的凝固条件下, 在较高温度生成的相总是优先生长(最高界面温度准则)。 然而非平衡的动力学条件对相的择优生长同样有重大影响, 特别是在偏离平衡时在较大的凝固速度下会改变组成相生长的界面温度, 从而影响相的择优生长顺序。 对定向凝固而言, 通常以合金液 固界面温度(T)对生长速度(v)的响应来表示相界面与其形态的稳定性。 平界面和胞/枝晶生长时界面温度(Tp及Td)对生长速率的响应关系分别为[13]

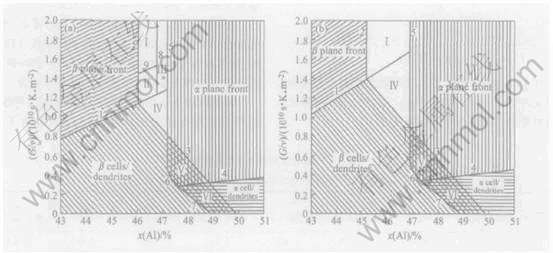

应用表1的有关参数对Ti-(43%~55%)Al在稳态两相定向生长时界面温度随生长速率的变化以及温度梯度的影响进行了计算。 图9(a), (b)所示为Ti-45Al及Ti-48Al合金界面响应函数(IRF), 图9(c)所示是Ti-47Al合金中温度梯度的影响[14]。

图9 Ti-Al合金的界面响应函数(G=10000K/m)

Fig.9 Interface response function for Ti-Al alloy

(G=10000K/m)

当合金定向凝固由初始过渡进入稳(定)态, 其重要标志之一是界面取平面形态, 固相成分为原始合金成分c0并有相应的界面温度(见图1)。 随生长速度的增加, β及α相的界面温度及界面形态均随之变化。 由于包晶相的溶质分配系数总是大于初生相, 即kα>kβ, 凝固过程中溶质变化量较小, 其

T—V曲线相对平坦, 因而进入稳态的包晶相的平界面温度总是高于初生相而优先生长。 随定向凝固进行, 具有较小k值的初生相的界面温度随v的增加会有较大幅度变化, 在较高v值可能超越包晶相成为优先生长相。 生长速度进一步增大时, 如出现两相界面温度曲线再次相交, 优先生长相将会再次发生改变。

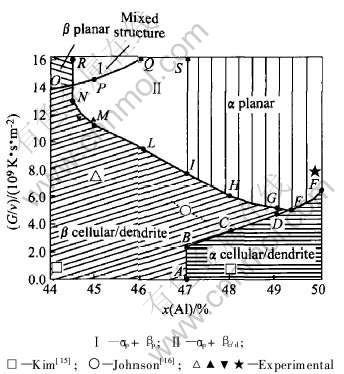

温度梯度在稳态对界面温度随生长速度变化的影响表现为增大了平界面的稳定性, 扩大了平面生长的成分与速度范围。 将不同合金成分与生长速度及温度梯度综合归纳, 即可得到组织形态与成分及G/v的选 择图。 图10所示为Ti-(44%~50%)Al合金的相选择图。 相应区域的组织及标注如图中所示。

图10 Ti-(44%~50%)Al合金相选择图

Fig.10 Phase selection map for Ti-(44%-50%)Al

图11所示是在初生β单相区与β及α两相区相界两侧的定向凝固组织。 对小于45%Al的成分, 初生相为单相β。 由于β与γ片层结构有固定的晶体学位向关系(110)β∥(111)γ, 作为体心立方的β相固态转变为γ片层与生长方向成45°交角θ, 而对于大于45%Al的成分, 凝固中形成β与α两相组织, α相为六方体, 与γ片层的位向关系为(0001)α//(111)γ, 由α转变为γ的片层取向则与晶体生长成正交方向, 垂直于α的择优取向。 图11显示γ片层有些与生长方向成45°, 有些成90°, 这表示稍大于45%Al的合金, 既有β, 也有α析出, 属双相共存的成分范围。 图12(a)所示为Ti-50Al合金原铸态凝固组织, 其二次枝臂与择优生长的一次枝臂成60°夹角, 显示了α相六方晶体的特点, 而转变为γ片层的取向则与生长方向垂直。 显微组织表明, 该成分的合金得到的是α单相的组织, 这与相图是完全一致的。

图11 Ti-45Al合金定向凝固组织

Fig.11 Directionally solidified microstructures for Ti-45Al alloy

图12 Ti-50Al 合金定向凝固组织

Fig.12 Directionally solidified microstructures for Ti-50Al alloy

根据包晶合金稳态生长模型, β与α两相的竞争生长, 在通常情况下的平面定向凝固中包晶相往往领先生长, 并在较高速度仍维持平界面。 具有较低液相线温度的包晶相却能够领先生长是与承接初始过渡阶段的定向凝固过程相关联。 图13所示为47%Al合金由初始过渡到稳态的相与组织形貌随生长速度的演化。 进入稳态后, 两相随速度的变化, 将调整哪个为领先相, 哪个为次生相的竞争顺序。 根据不同生长速度, 我们将相的领先变化情况分为若干区域, 各区域相的选择与形态列于表2。

图13 生长速度对相形貌及竞争生长的影响

Fig.13 Effect of growth rates on phase competing and morphology

表2 与图13中对应的不同部位界面形态和相的选择性

Table 2 Various interfacial morphologies and phase selection corresponding to Fig.13

需要指出的是, 图13及表2所示的是按照Ti-47%Al的参数进行计算和分析的, 该成分位于过包晶范围, 不会在初始阶段产生带状组织, 两相在定向凝固中具有协同或有先后次序的与热流方向一致的定向生长。 而对于合金成分位于带状组织形成范围的TiAl合金, 它们不会有如图13所示的理想的稳态竞争生长, 会存在各种形式的带状组织及由带状向协同生长的衰退转化。 此类多相的组织形态及由初始过渡向稳态转化的细节, 尚有许多不清楚之处, 需要进一步的研究。

3 结论

对二元Ti-Al合金在定向凝固过程中的组织演化按照凝固过程初始过渡和稳态阶段的不同特点予以考察, 建立了两个阶段的相与组织的形成与生长模型及显微组织与合金成分及G/v的定量关系, 发现此两个阶段的定量关系虽源自不同模型, 却有相当的发展衔接性。 在所选成分范围内计算预测的相/组织选择图与定向实验获得的凝固组织有较好的一致性, 该组织选择图对定向Ti-Al合金的设计与应用能提供有用的参考。

REFERENCES

[1] Loria E A. Gamma titanium aluminides as prospective structural materials[J]. Intermetallics, 2000, 8: 1339-1345.

[2] 李成功, 傅恒志, 于 翘. 航空航天材料[M]. 北京: 国防工业出版社, 2002. 16-18.

LI Cheng-gong, FU Heng-zhi, YU Qiao. Materials in Aerospace[M]. Beijing: National Defense Industry Press, 2002. 16-18.

[3] 傅恒志, 郭景杰, 苏彦庆, 等. TiAl金属间化合物的定向凝固和晶向控制[J]. 中国有色金属学报, 2003, 13(4): 797-810.

FU Heng-zhi, GUO Jing-jie, SU Yan-qing, et al. Directional solidification and lamellar orientation control of TiAl intermetallics[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(4): 797-810.

[4] Boettinger W J. The structure of directionally solidified two phase Sn-Cd peritectic alloys[J]. Metall Trans, 1974, 5: 2023-2031.

[5] Tokieda K, Yasuda H, Ohnaka I. Formation of banded structure in Pb-Bi peritectic alloys[J]. Mater Sci Eng A, 1999, 262: 238-245.

[6] Lee J H, Verhoven J D. Peritectic formation in the Ni-Al system[J]. J Crystal Growth, 1994, 144: 353-366.

[7] Lo Ts, Dobler S, Plapp M. Two-phase microstructure selection in peritectic solidification: from island to coupled growth[J]. Acta Materialia, 2003, 51: 599-611.

[8] Busse P, Meissen F. Coupled growth of the properitectic α and the peritectic γ-phases in binary titanium aluminides[J]. Scripta Mater, 1997, 36(6): 653-658.

[9] 李双明, 刘 林, 李晓历, 等. 包晶合金定向凝固平界面前沿的形核分析[J]. 金属学报, 2004, 40: 20-26.

LI Shang-ming, LIU Lin, LI Xiao-li, et al. Nucleation at plane front in directionally solidified peritectic alloys[J]. Acta Metallurgica Sinica, 2004, 40: 20-26.

[10] Trivedi R. Theory of layered-structure formation in peritectic systems[J]. Metall Mater Trans, 1994, 26: 1583-1590.

[11] 傅恒志, 苏彦庆, 郭景杰, 等. 高温金属间化合物的定向凝固特性[J]. 金属学报, 2002, 38: 1127-1132.

FU Heng-zhi, SU Yan-qing, GUO Jing-jie, et al. The directionally solidified character of high temperature intermetallic[J]. Acta Metallurgica Sinica, 2002, 38: 1127-1132.

[12] 刘永长. 快速凝固Ti-Al包晶合金的相选择与控制[D]. 西安: 西北工业大学, 2000.

LIU Yong-chang. Phase Selection and Controlling in Rapidly Solidified Ti-Al Peritectic Alloys[D]. Xi′an: Northwestern Polytechnical University, 2000.

[13] Kurz W, Giovanola B, Trivedi R. Theory of microstructural development during rapid solidification[J]. Acta Materialia, 1986, 34: 823-830.

[14] SU Yan-qing, LIU Chang, LI Xin-zhong, et al. Microstructure selection during the directionally peritectic solidification of Ti-Al binary system[J]. Intermetallics, 2005, 13: 267-274.

[15] Kim M C, Oh M H, Lee J H. Composition and growth rate effects in directionally solidified TiAl alloys[J]. Mater Sci Eng A, 1997, 239: 570-576.

[16] Johnson D R, Masuda Y, Inui H. Alignment of the Ti-Al/Ti3Al lamellar microstructure in TiAl alloys by directional solidification[J]. Mater Sci Eng A, 1993, 239: 577-583.

基金项目: 国家自然科学基金重大资助项目(50395102; 50271020); 国家重点基础研究发展计划资助项目(G2000067202-2)

收稿日期: 2004-11-24; 修订日期: 2005-01-14

作者简介: 傅恒志 (1929- ), 男, 中国工程院院士.

通讯作者: 李新中, 博士; 电话: 0451 86418815; E-mail: uniquelxz@hit.edu.cn

(编辑 袁赛前)