钛-钢复合材料制备技术及性能研究进展

来源期刊:稀有金属2018年第10期

论文作者:黎旭 冯中学 史庆南

文章页码:1103 - 1113

关键词:钛-钢复合材料;热处理;脆性相;力学性能;

摘 要:钛-钢复合材料兼具钛的耐腐蚀和钢的高强度、低成本等优点,是一种用途广泛的复合材料,在压力容器、石化和能源等领域具有非常强的竞争力。主要的钛-钢复合材料制备方法:爆炸焊接法、爆炸+轧制法和轧制法。主要介绍这3种方法,综述了国内外对这3种工艺的研究现状,概述了各种工艺对应的钛-钢复合材料的力学性能与界面结合情况。这几种方法都可能涉及到热处理,尤其是热轧法。热作用对其影响较大,因此本文借鉴较多热扩散的观点对其进行表述。综合已有的研究,发现钛-钢复合的界面脆性相问题是影响其力学性能的主要原因。如何减少和抑制界面脆性相的生成,如何提高界面力学性能,是目前钛-钢复合材料的研究重点。

网络首发时间: 2017-11-07 17:25

稀有金属 2018,42(10),1103-1113 DOI:10.13373/j.cnki.cjrm.xy17090031

黎旭 冯中学 史庆南

昆明理工大学材料科学与工程学院

钛-钢复合材料兼具钛的耐腐蚀和钢的高强度、低成本等优点, 是一种用途广泛的复合材料, 在压力容器、石化和能源等领域具有非常强的竞争力。主要的钛-钢复合材料制备方法:爆炸焊接法、爆炸+轧制法和轧制法。主要介绍这3种方法, 综述了国内外对这3种工艺的研究现状, 概述了各种工艺对应的钛-钢复合材料的力学性能与界面结合情况。这几种方法都可能涉及到热处理, 尤其是热轧法。热作用对其影响较大, 因此本文借鉴较多热扩散的观点对其进行表述。综合已有的研究, 发现钛-钢复合的界面脆性相问题是影响其力学性能的主要原因。如何减少和抑制界面脆性相的生成, 如何提高界面力学性能, 是目前钛-钢复合材料的研究重点。

中图分类号: TB331

作者简介:黎旭 (1993-) , 男, 重庆大足人, 硕士研究生, 研究方向:钛钢复合材料;E-mail:986967189@qq.com;;*冯中学, 副教授;电话:13678778942;E-mail:fzxue2003@163.com;

收稿日期:2017-09-22

基金:云南省科技厅青年基金项目 (201501YE00037);云南省级人培项目 (KKSY201351055);教育部博士点基金项目 (20135314110003);昆明理工大学校重点基金项目 (KKZ1201451001) 资助;

Li Xu Feng Zhongxue Shi Qingnan

Faculty of Materials Science and Engineering, Kunming University of Science and Technology

Abstract:

Titanium-steel composite materials had the advantages of corrosion resistance of titanium and high strength and low cost of steel. It was a kind of widely used composite material, which was very competitive in pressure vessel, petrochemical and energy fields.Explosive welding, post-explosion rolling and rolling were the main titanium-steel composite plate manufacturing methods. This paper mainly introduced the three methods, summarizing the research status of these three processes at home and abroad, and the mechanical properties and interface of titanium steel composites corresponding to the three processes. These methods might include heat treatment, especially hot rolling. Hot rolling was described from the viewpoint of thermal diffusion. Based on the existing research, it was found that the interfacial brittle phase problem of titanium-steel composite was the main reason for its mechanical properties. At present, the research focus of titanium-steel composites was how to reduce and inhibit the formation of interfacial brittle phase and how to improve the interface mechanical properties.

Keyword:

titanium-steel composites; heat treatment; brittle phase; mechanical properties;

Received: 2017-09-22

我国钛资源储量丰富, 居世界第一。然而, 我国钛产业技术仍然比较落后[1]。目前, 国内钛产业现状是:钛原料产能过剩且价格昂贵, 技术落后导致中低端钛材产能过剩且附加值较低, 高端钛产品少, 钛产业链不完整[2]。在这种行业背景下, 单纯使用钛材制造产品势必导致其价格过高而不能推广。因此, 钛与其他金属材料结合制备复合材料, 既能发挥钛材独特优势又能降低成本, 是钛材合理利用的一大趋势。

国内主要是宝钛集团有限公司致力于爆炸焊接钛-钢复合材料的研发与生产。爆炸焊接法得到的钛-钢复合材料面积小, 后来发展的“爆炸+轧制”的工艺, 其对应的钛-钢复合材料面积较大。由于这两种方法的参数较多, 因此产品性能控制困难。随着轧机技术水平的提升, 逐渐发展了轧制法。轧制法的参数主要是轧制参数和热处理参数, 界面性能稳定。目前国内外对钛-钢复合材料界面研究较多, 本文综述了3种方法的研究成果, 并总结钛-钢复合材料的发展。

1 钛-钢复合材料制备方法

1.1 爆炸焊接法

目前主要认为钛-钢爆炸复合材料的界面结合方式是冶金结合, 最早出现在裴大荣的研究中[3]。杨扬的研究也认为这是冶金结合[4]。不同的两块金属板界面处存在100%浓度差, 爆炸提供的高温高压导致扩散的发生。爆炸焊接界面结合机制复杂, 结合过程类似于熔化焊、扩散焊和压力焊三者的综合过程[5]。

爆炸焊接大致过程为:雷管引爆炸药, 炸药爆炸释放的能量作用于金属复板 (复板与基板呈一定夹角安放, 一般复板是钛, 基板是钢) , 在极短时间内复板被加速到子弹出膛的速度, 从引爆位置处开始向外与复板碰撞。带夹角的碰撞产生高压 (数量级为104MPa) , 而纯钛或者钢的屈服强度数量级在103MPa左右, 所以碰撞产生的界面压力远远超过了钛或者钢的屈服强度。碰撞还伴随有剧烈的热效应。此时, 复合界面类似于流体[6]。复板在两金属板的内表面形成两股金属射流, 彼此运动方向相反[7]。一股冲刷结合界面, 起到了清洁氧化层作用, 为钛-钢的复合提供了环境;另一股是在碰撞点之后形成的凸角射流, 凝固形成界面复合。

爆炸焊接参数对界面结合性能与界面的形状有明显的影响。Akbari Mousavi和Sartangi等[8]通过分析爆炸焊接参数, 阐明了碰撞时形成射流是爆炸焊接使两块金属板成功复合的重要条件, 碰撞载荷过低不产生射流, 结合区熔化现象是由爆炸载荷过高导致的, 随爆炸载荷升高复合界面从平直变为波浪形。主要参数如下:

(1) 炸药性能:主要是装药密度ρ、炸药爆速VD、绝热指数等。

(2) 材料机械性能及尺寸:钛板与钢板的密度、厚度、力学性能等。

(3) 复板与基板的安装参数:间距与预置角。

复板在与基板碰撞前被炸药加速, 间距为加速创造了条件, 同时也为射流创造了通道。当预置角α=0, 为平行放置爆炸焊接。改变α角大小可以调节碰撞点速度。

(4) 运动速度参数:爆炸后复板发生运动, 运动速度参数有:碰撞角β、复板碰撞速度Vp、碰撞点移动速度Vw、复板相对于碰撞点S的速度Vf、和动态弯折角θ。各参数间几何关系见图1[8]。

1.1.1 界面形貌

爆炸参数会影响复合界面形貌, 譬如爆炸载荷。爆炸能量越大对应的爆炸载荷越大。爆炸释放的能量计算公式[9]如下。式 (1) 中, VD为爆速, Vf为复板相对于碰撞点的速度, R为载荷比;式 (2) 中, E为爆炸释放能量, ρ为炸药密度, V为炸药体积。从这两个公式可以看出, 随着R增大, 爆炸载荷也增大。Nizamettin等[10]的研究发现, 随着单位面积炸药量的增加爆炸载荷增加, 光学显微镜下钛与不锈钢的复合界面从平直变为波浪形, 爆炸载荷越大波形越明显。图2[10]是不同R值对应的爆炸焊接形成的复合界面。强塑性变形导致晶粒沿爆炸方向伸长。

图1 爆炸焊接参数示意图Fig.1 Diagram of explosive welding parameters[8]

Prasanthi等[9]发现, 当R=1.07, 低碳钢与纯钛的复合界面背散射电子图像呈正弦波形。在较高爆炸载荷状态下界面复合过程类似于熔化焊接, 之后形成细晶粒和树枝状结构。界面钛侧Ti的晶体结构由hcp转变为fcc, 形成机制是爆炸的冲击波穿过α-Ti的hcp晶格导致剧烈的塑性变形从而引起原子重排。同时, 界面低碳钢一侧形成针状马氏体。

爆炸焊接制备复合材料界面存在缺陷。第一种常见的缺陷是存在于界面边界的褶皱和不复合区, 对复合界面力学性能产生影响。辛宝等[11]利用ANSYS软件对大面积钛-钢爆炸复合边界 (远离起爆点大约1.7 m以上距离) 褶皱和不复合现象进行了模拟研究, 发现原因是钛屈服强度高, 变形抗力大, 在碰撞时焊接点传递速度达到亚音速, 而钛的塑性变形跟不上。距离起爆距离越远, 变形累积越多, 一定程度后出现塑性畸变。Zhang等[12]利用LS-DYNA模拟了大面积钛板与钢板的爆炸焊接, 发现模拟结果与实验结果一致, 并阐述大面积爆炸焊接钛-钢的界面折叠缺陷及形成原因, 认为原因是钛延展性比钢好, 表现出更容易进行大的塑性变形的能力;雷管通常在板的中心点引爆, 由于尺寸大, 以起爆点为中心的不同方向, 导致同一截面内纵向塑性变形不均匀;大面积板的累积变形也是发生折叠缺陷的原因。第二种是绝热剪切带 (ASB) 。爆炸焊接过程中复板与基板高速撞击作用下, 界面发生剧烈剪切变形 (这个过程时间极短, 可以认为是一个绝热过程) , 变形区域呈带状, 称为绝热剪切带[13]。ASB是一种破坏形式, 其内部裂纹可导致材料失效[14,15]。Yang等发现了纯钛与A3低碳钢的爆炸复合中ASB只存在于钛侧, ASB显微结构如图3[16]所示。Wang和Yang[17]进行了商业纯钛与低碳钢的爆炸复合, 研究了复合界面中钛侧的绝热剪切带。研究表明在钛侧的波形上ASB的群体行为 (长度、数量、形状和间距等) 呈周期有序排布。随着位错密度的增加, ASB变长, 分布更密。目前消除这种绝热剪切带的方法是热处理。实验证明对TA2-A3复合材料进行退火, 其ASB可完全消除[18]。

图2 不同R值对应的界面Fig.2 Interfaces for different R values[10]

(a) R=1.2; (b) R=1.5; (c) R=2.0; (d) R=2.5; (e) R=3.0

图3 ASB光学显微结构Fig.3 Optical microstructure of ASB[16]

1.1.2 界面相组成

如前所述, 爆炸焊接界面形貌与结合状况主要取决于爆炸焊接参数。复合过程伴随热效应, 存在熔化区, 熔化区域过大会导致复合失败。纯钛与304不锈钢的复合界面断口钛侧的XRD分析结果如图4[8]所示。可以看出, 当R=1爆炸载荷较小, 钛侧只有钛的氧化物, 其来源推测为较小的爆炸载荷产生的金属射流对钛表面的冲刷作用小, 导致钛氧化物残留。而随着载荷的增加, R=1.2时结合界面出现了Fe2Ti, Fe2Ti4O;R=2和R=2.5时出现了Fe2Ti, Fe2Ti4O, Ti Cr2。由于载荷小, 可能会有Ti-Fe金属化合物形成, 但是由于太少而不被XRD检测到。此外, Song等[19]还发现了钛-钢界面的FeTi相和Fe9.64Ti0.36相。FeTi相和Fe2Ti相都是脆性相[20], 将降低复合界面的力学性能。

复合界面有硬化效应和残余应力, 复合材料需要进行热处理才能使用[21]。热处理可以消除残余应力, 且热处理对界面成分有较大影响。Akbari和Sartangi等[22]用钛与304不锈钢在较低爆炸载荷下复合后热处理, 温度分别为650, 750, 850, 950℃且分别保温1 h。研究发现热处理复合界面厚度增加, 界面出现σ, Fe2Ti, FeTi, Fe2Ti4O, FeTi2.603O0.35等金属化合物, 脆性相尺寸随热处理温度升高而增加。颜学柏等[23]的研究证实了不合适的热处理温度对界面力学性能有害。对TA2-A3复合材料的热处理研究表明, 保温时间一定, 加热温度越高危害越严重, 原因在于温度低于钛相变点时主要形成Ti C且其影响比Ti-Fe脆性相小。温度高于钛的相变点后脆性相极易生成, 这往往成为复合界面的断裂源。因此进行钛-钢复合材料的热处理要选择合适的热处理制度, 使热处理过程中减少甚至无脆性相的生成。王小华[24]对TA1-Q245R复合材料进行热处理研究, 发现的最佳热处理制度是540℃去应力退火, 且得出相似的结论:随热处理温度升高界面力学性能下降。

1.1.3 力学性能

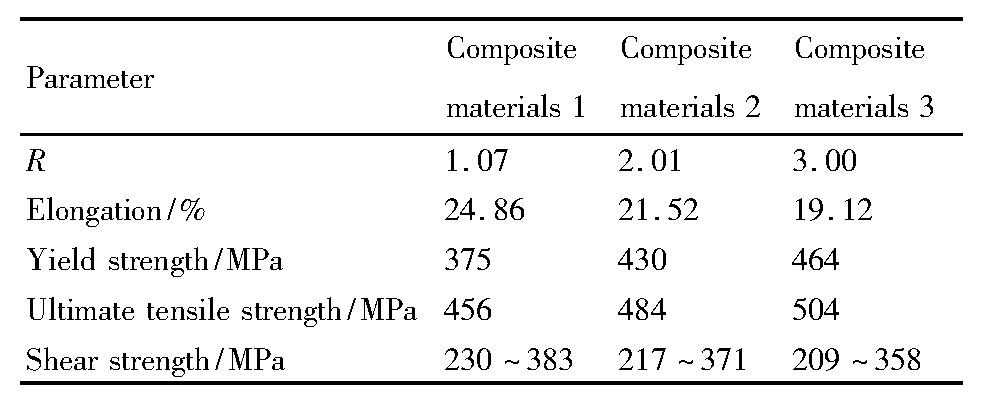

影响钛-钢界面力学性能的主要因素是焊接参数和界面脆性相的形成。利用中间层来减少Ti与Fe原子的扩散接触从而抑制脆性相的生成, 是目前解决这一问题的主要方法。当没有中间层, 文献中钛与低碳钢复合材料力学性能如表1所示, 测试性能的试样选取方法如图5[9]所示。可以看出爆炸载荷最大时极限抗拉强度和屈服强度最高, 而爆炸载荷最小时界面剪切强度最好。青铜-钽作为中间层, 使得钛-不锈钢爆炸复合界面最大抗拉强度达到1000 MPa[25]。

图4 不同爆炸载荷的复合材料断面钛侧的XRD分析Fig.4 XRD patterns for fractured surfaces of titanium sides for different explosive loads[8] (a) R=1; (b) R=1.2; (c) R=2.0; (d) R=2.5

表1 复合材料力学性能Table 1 Mechanical properties of composite plate 下载原图

表1 复合材料力学性能Table 1 Mechanical properties of composite plate

图5 拉伸剪切样品制备形式Fig.5 Schematic of tension-shear sample

1.2 爆炸+轧制法

爆炸+轧制法是先用爆炸焊接法制复合坯料, 再轧制获得最终尺寸精度要求的复合材料。这种方法可制造大面积钛-钢复合材料[26]。爆炸+轧制法的参数由爆炸参数和轧制参数组成, 是一种较复杂的工艺。爆炸参数如前所述, 轧制参数主要有:单道次轧下量、轧制温度、轧制速度、轧后热处理温度等。为满足尺寸精度可能需要热轧后再冷轧, 且爆炸焊接参数对轧制参数的制定存在影响[27]。李平仓等[28]发现Gr1-Q235B在低于750℃轧制时坯料不能在压力下表现延伸性, 界面不能复合;在800~850℃时能成功轧制复合, 且获得的板材力学性能稳定;温度继续升高板材力学性能将不稳定, 原因是温度升高界面脆性相含量增加。

1.2.1 界面形貌与相组成

轧制过程中, 波浪界面逐渐变为平直界面。轧下量越大, 这种平直带状界面特征越明显[29]。纯钛与X65钢爆炸焊接制坯后热轧, 得到的复合界面横截面光学显微图像如图6[30]所示。从图6 (a) 可看出热轧后界面从爆炸态的波浪状态变为相对平直状态, 且由于原先的周期波形界面, 轧后界面保留了这种周期特征, 约间隔3 mm出现一次。图6 (b) 是 (a) 中B位置的提高分辨率的图像, 从中可以看到界面钢侧的周期特征和钛侧的绝热剪切带。

1.2.2 力学性能

王敬忠等[31]进行了纯铁作夹层的TA2-Q235爆炸焊接, 并对复合材料进行热轧和轧后退火。发现影响复合材料结合强度的因素主要是轧制温度和轧制后退火温度。当轧制温度在830~1000℃范围内 (超过钛的相变温度) 且退火温度超过750℃, 钛与纯铁夹层界面脆性相显著增加, 随温度升高, 脆性相厚度增加, 界面结合强度降低, 同时轧辊压力会碎化脆性化合物。在650~750℃范围内随着轧后退火温度升高, 界面剪切强度明显降低;750~900℃内, 剪切强度与退火温度变化关系不明显;550~650℃内, 剪切强度随退火温度升高而升高。

图6 纯钛-X65钢界面的光学图像Fig.6 Optical images of pure titanium-X65 steel interface[30] (a) Straight interface; (b) High-resolution image of position B

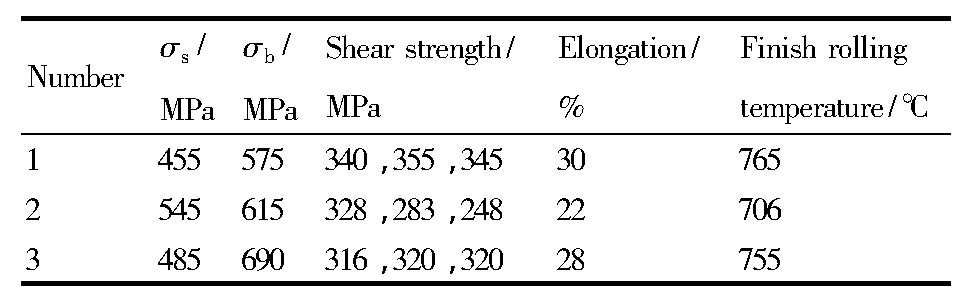

轧制的温度范围很小, 约为100℃, 以保证力学性能和生成较少的脆性相。TA1-Q345R的爆炸轧制, 所得复合材料复合率均为100%, 内弯测试均合格。表2[32]是爆炸轧制复合材料的力学性能, 测试试样根据标准[33]制取。从表中看出终轧温度对力学性能影响较大。

1.3 轧制法

轧制可分为冷轧与热轧。冷轧对轧机性能要求高, 目前广泛采用的是热轧法。热轧法[34]是金属板重叠组坯, 利用轧机的轧制力在热状态下使板材复合的一种技术。且热轧法是大规模生产大面积钛-钢复合材料的方法[35]。N.Bay理论是一种普遍认可的解释双金属轧制复合机制的理论。根据N.Bay理论[36], 巨大的法向压力 (大于金属屈服强度) 会使金属表面的氧化膜破裂, 并将具有活性的新鲜金属压入氧化膜的缝隙中, 从而使两种金属在缝隙中接触并形成真实结合。杜天柏总结了影响双金属轧制复合的因素:轧制力、金属表面状态、轧制温度等。双金属的轧制复合是一个复杂的机械、摩擦和扩散过程[37]。他总结的理论与N.Bay类似, 认为双金属界面轧制时将出现裂口, 金属流动进入裂口形成第一次结合, 这种结合表面凹凸不平。之后轧制力使得不平的界面趋于平整, 这一过程产生摩擦, 摩擦导致结合程度加深, 再后就是热扩散形成牢固的结合。

表2 复合材料的力学性能Table 2 Mechanical properties of composite panels[32] 下载原图

表2 复合材料的力学性能Table 2 Mechanical properties of composite panels[32]

直接进行热轧而不进行金属表面状态处理, 界面氧化情况严重导致复合效果不好[38]。因此发展出了“组坯+真空焊接”的工艺, 即真空热轧复合。真空热轧复合过程图如图7[39], 将坯料表面清洁处理和平整处理, 叠好后放入真空室抽真空, 在真空环境下进行电子束焊接封住界面四周, 再进行热轧。真空电子束焊接保证了界面稳定的真空度, 界面几乎无氧化, 防止了热轧过程界面生成氧化皮。真空焊接后进行热轧将极大的保证界面复合质量, 形成优良的冶金结合。

在热轧复合界面组织研究中, 很大程度上借鉴了扩散焊接的研究成果。扩散焊接是一个宏观静止的纯扩散过程, 而热轧过程多了应力、金属流变等因素的影响。总之, 脆性相 (IMC) 对力学性能的影响是最大的。如前所述, Ti与Fe在一定温度下会生成IMC。为了避免IMC对界面质量的恶化并提高界面结合强度, 20世纪80年代日本住友金属工业就发现选择适当的金属做中间层能有效减少界面有害反应物的形成。下面总结了中间层对界面结合性能的影响。

无中间层:哈尔滨工业大学刘贵铭等[40]研究了TA2-1Cr18Ni9Ti的直接扩散复合, 发现温度较低时无法复合。当连接温度高于700℃加热时间为30 min可实现扩散连接, 然而这种复合方法界面剪切强度最高仅为60 MPa, 剪切断裂为脆性断裂, 断口处有Ti Cr2。印度塔塔钢铁公司Kundu等[41]针对纯钛-17-4沉淀硬化不锈钢 (17-4 PH ss) 界面扩散反应的研究表明, 真空状态加热到850~950℃时, 扩散区反应层的组成相为σ, FeTi2, FeTi, Ti Cr2, α-Fe, α-Ti和β-Ti。最大拉伸强度约为326MPa, 在900℃时剪切强度约241 MPa。

剪切强度和抗拉强度是衡量热轧钛-钢复合材料界面力学性能的主要参数。从其他相关学者的对于真空热轧复合材料力学性能的研究中可以看到:不使用中间层, 900℃真空轧制纯钛-HSLA钢界面最大剪切强度337 MPa[42];TA2-Q235B复合材料界面平均剪切强度为209 MPa[43]。

图7 真空热轧复合Fig.7 Vacuum hot rolling compound[39]

纯铁中间层:纯铁与钢的最大区别是碳含量的不同。燕山大学的Yu等[44]研究了使用纯铁做中间层的TA2-Q235B热轧复合, 用无中间层的复合作对比。

实验发现在700℃时TA2与纯铁复合较为困难, 高于700℃可轧制复合, 这与前面刘贵铭的扩散实验一致。实验采用单道次轧制, 轧下量与轧制速度为定值, 选取的轧制温度范围取为750~950℃。所得复合材料的界面剪切强度与未使用纯铁中间层对应的强度对比, 如图8[44]所示。从图8和实验结果可以看出, 850℃时, 使用纯铁中间层的界面剪切强度存在最大值, 约为237 MPa, 同时X射线衍射 (XRD) 检测未发现脆性相;950℃时, 使用纯铁中间层的复合材料界面剪切强度达到最低值, 且界面检测到FeTi, FeTi2等脆性相生成。

与之对应的是, 未使用纯铁中间层的复合材料界面剪切性能在700~900℃内均低于有中间层的, 这是因为Q235的C元素含量大于纯铁, 形成较多Ti C, 而Ti C也是一种脆性相。无中间层的也在850℃时出现最大剪切强度, 大约为197 MPa;在950℃时, 对应的复合材料界面剪切强度没有下降, 反而高于有中间层的。这是由于Ti C层阻隔了Ti与Fe的扩散, 抑制了FeTi2, FeTi等脆性相的生成, XRD未检测到FeTi2, FeTi, 也印证了这一点。

图8 纯铁中间复合材料与无中间层复合材料的剪切强度对比composite plate and non-intermediate Fig.8Comparison of shear strength between pure iron inter-mediatelayer composite[44]

这说明Ti与Fe扩散生成脆性相是需要条件的, 且温度对Ti-Fe脆性相的形成影响很大。这与前面介绍的爆炸焊接、爆炸+轧制后由于热处理温度的上升导致界面容易出现脆性相一致。在合理的轧制温度和轧后热处理温度下, 纯铁可以作为钛-钢复合材料的中间层, 只是这种中间层对复合材料力学性能提升不大。

Cu中间层:Kundu等[45]对使用Cu中间层的cpTi-304ss复合材料的研究表明, Cu对Ti, Fe在高温下相互扩散的阻止作用很小。当复合温度分别为850, 900, 950℃时, 对应的复合材料界面剪切强度分别为225, 318, 244 MPa。其中900℃时界面结合程度最好;850℃的最差结合程度对应最低剪切强度;950℃时界面形成的脆性相最多, 主要有Ti2Cu, Ti Cu, Ti2Cu3, Ti3Cu4, FeTi, FeTi2, Ti Cr2等金属化合物, 导致剪切强度下降, 剪切实验时断裂裂纹从脆性相处萌生扩展。总体来说, Cu中间层对钛-钢复合材料结合强度提升依然不高。

Ni中间层:在谢广明等的专利[46]中提到了Ni作为中间层可以抑制脆性相生成。He等[47]研究了TC4和18Cr10Ni不锈钢的扩散连接后发现, 加入Ni中间层后, Ti和Fe, Ti和C之间的原子扩散被有效阻止, FeTi, FeTi2和Ti C等脆性化合物含量大幅减少, 但He和Sam等[48]的研究都指出, 镍层的存在导致了新的Ti-Ni过渡层组织出现。随着温度升高, 会依次形成Ti Ni3, Ti Ni, Ti2Ni, 并且断裂往往发生在Ti2Ni处。使用镍做中间层, TC4-MDSS不锈钢的热扩散复合界面最大剪切强度415 MPa[48]。

Nb中间层:骆宗安等[49]研究了Nb中间层对Ti-304L不锈钢真空热轧复合界面结合强度的影响, 研究表明Nb层明显抑制了Ti、Fe之间元素的相互扩散。其中, Ti-Nb界面无IMC生成, Nb-304L界面有断续的FeNb层。复合界面剪切强度达到338 MPa, 说明了Nb是一种优秀的中间层。其他文献也表明, Nb作中间层, TC4-0Cr18Ni10Ti在900℃真空轧制得到的界面的最大抗拉强度达到417 MPa[50]。

Nb+Ni中间层:西北工业大学李鹏等[51]研究了TA2-纯Nb+纯Ni-1Cr18Ni9Ti真空扩散焊的组织性能, 发现Nb+Ni中间层可以有效阻止由Fe, Ti扩散形成的脆性相。Nb与Ti无限固溶的特性决定了不会在Ti-Nb界面处形成反应物层, 但Ni-Nb界面处会有Nb Ni3和NbNi的形成, 失效容易在此处发生。

2 结论与展望

对比3种钛-钢复合材料的制造方法, 可以看到界面都会因为脆性相的生成而导致界面力学性能恶化。热处理温度或轧制温度的选取对钛-钢复合材料的力学性能影响很大, 当温度超过对应的钛的相变点, 脆性相的量会增加。

爆炸+轧制可以生产大面积薄板;真空热轧也可以生产大面积的复合材料;而爆炸焊接存在边界效应, 复合材料的面积受到限制。爆炸焊接的界面存在熔化区, 界面呈波浪状, 界面质量最差且复合情况最不稳定;爆炸+轧制的界面趋向于轧制界面;真空热轧界面质量最好。根据前面数据, 爆炸+轧制的钛-钢复合材料抗拉强度最大, 爆炸焊接的次之, 真空热轧的最小;使用Nb中间层真空轧制的钛-钢复合材料剪切强度最大, 可达415MPa, 爆炸焊接与爆炸+轧制的均小于这个值。

无中间层热轧界面强度低, 于是加入中间层纯铁、Cu, Ni, Nb等。对于界面脆性相, 目前的研究走不出抑制元素扩散的“堵”的思路。界面要实现冶金结合就必须有元素的扩散, 元素扩散就必然要形成IMC, 形成IMC脆性相就必然降低界面结合强度, 这是目前复合界面研究的死循环, 究其原因, 就是没有打开思路。单金属中间层已无法满足性能要求, 发展多金属中间层, 并添加微量合金元素对界面化合物进行改性可以有效解决这一问题, 但目前对此尚无系统研究, 这将是未来研究趋势。

钛-钢复合材料作为一种高性能、低成本的复合材将广泛应用于工程领域。进一步挖掘轧制复合的潜力, 发挥轧制复合的界面性能优势。开发专用钛-钢轧制复合设备, 设计高效的中间层、新轧制工艺和轧制参数等研究内容是未来轧制复合技术的发展趋势, 可以预测, 轧制复合技术将是主要的钛-钢复合材料制备技术。

参考文献