文章编号:1004-0609(2011)03-0529-09

双级时效对1973铝合金组织和性能的影响

张 茜1, 汪明朴1, 2, 盛晓菲1, 李 周1, 2, 杨文超1, 王正安1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 教育部有色金属材料科学与工程实验室,长沙 410083)

摘 要:采用透射电镜观察、硬度和电导率测试等手段研究双级时效对1973高强高韧铝合金组织和性能的影响。结果表明:一级时效温度对合金最终组织和性能的影响不大,二级时效温度和时间对1973铝合金硬度和电导率的影响明显;1973铝合金适宜的双级时效工艺为(120 ℃, 6 h)+(160 ℃, 16 h),在此条件下,合金的硬度和电导率分别为191HV和38.0%(IACS),其显微组织特点为晶内沉淀相呈细小弥散状分布,而合金的晶界沉淀相粗大、呈断续状分布,并且有较明显的无沉淀析出带。合金中主要沉淀相为η'相和η相,此外还有少量的GPⅡ区。

关键词:1973铝合金;双级时效;电导率;沉淀析出

中图分类号:TG 146.21 文献标志码:A

Effect of two-stage ageing on microstructures and properties of 1973 aluminum alloy

ZHANG Qian1, WANG Ming-pu1, 2, SHENG Xiao-fei1, LI Zhou1, 2, YANG Wen-chao1, WANG Zheng-an 1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: The two-stage ageing on the microstructures and properties of 1973 aluminum alloy were studied by means of transmission electron microscopy (TEM), hardness and conductivity measurements. The results show that the temperature and time of the second-stage ageing have a key effect on the properties of the alloy, while the temperature of the first-stage ageing has little effect on them. The best two-stage ageing process for this alloy is: (120 ℃, 6 h)+(160 ℃, 16 h). Under this condition, the hardness and electrical conductivity of this alloy are 191HV and 38.0%(IACS), respectively. The microstructure of this alloy is that the nano scale precipitates disperse inside the grain, and the coarse-discontinuous precipitates occur along the grain boundaries. The precipitated-free zones (PFZ) appear on the grain boundaries. The main precipitates are η and η' phases, and with minous GPⅡ zone.

Key words: 1973 aluminum alloy; two-stage ageing; conductivity; precipitation

Al-Zn-Mg-Cu系合金是高强铝合金,由于它具有高的比强度和硬度、易于加工、较好的耐腐蚀性和较高的韧性等特点,被广泛应用于航空工业领域[1-4]。对于铝合金而言,单级时效工艺通常可以获得比较高的强度,但抗应力腐蚀性能比较差[5];而合金的抗应力腐蚀性能则主要取决于化学成分和热处理制度[6-8],为了提高铝合金的抗应力腐蚀性能,目前应用较广泛的是通过双级时效制度(T7X)控制并调整合金最终的显微组织。关于Al-Zn-Mg-Cu系铝合金双级时效工艺已经做了大量的研究,主要集中在时效工艺优化[9-10],时效过程中组织结构和性能的演变规律[11-12]。双级时效工艺已经在7075和7050等铝合金生产中推广应用。

1973铝合金是俄罗斯研制的一种高性能铝合金,不同于国内传统的高强铝合金,在国产化过程中,研究其最佳的双级时效工艺十分必要。本文作者主要通过透射电镜(TEM)形貌观察、选区电子衍射(SAED)分析、硬度和电导率测试等手段,研究在双级时效过程中1973铝合金性能和显微组织的变化规律,以及最佳双级时效状态下沉淀相的组成,以便有效地控制时效过程,为实际生产工艺的制定提供理论依据。

1 实验

实验材料采用半连续铸造工艺制备的直径为600 mm的1973铝合金锭坯,随后热轧成板材。其化学成分为Al- 6.27Zn-2.30Mg-1.78Cu-0.11Zr(质量分数, %)。固溶处理制度为(470 ℃, 1 h),室温水淬后在不同时效条件下进行油浴时效实验。选择一级时效时间为6 h,一级时效温度分别为100、120和140 ℃;选择二级时效时间为0~48 h,时效温度分别为150、160和170 ℃。采用HV-5型小负荷维氏硬度计测试合金的硬度,质量载荷为2 kg,加载时间为15 s。采用D60K数字金属测量仪测量合金的电导率。采用电解双喷仪制备TEM样品,电解液为V(硝酸):V(甲醇)=3:7的溶液,温度为-20~-30 ℃,电压为15~20 V,电流为80~100 mA。采用Jeol-2100型透射电镜观察合金的显微组织,加速电压为200 kV。

2 结果与分析

2.1 一级时效温度对合金双级时效的影响

2.1.1 一级时效温度对合金双级时效性能的影响

已有文献报道[13-14],当一级时效时间为6和24 h时,铝合金的宏观性能相差不大,但从节约能源和经济方面考虑,选取6 h为一级时效时间。因此,在研究一级时效对二级时效的影响时,主要考虑一级时效温度对合金组织和性能的影响。图1所示为1973铝合金分别在100、120和140 ℃一级时效6 h,然后在160 ℃进行二级时效的硬度和电导率的变化曲线。由图1(a)可以看出,当一级时效温度为100℃时,随着时效的进行,合金的硬度值增幅比一级时效温度为120和140 ℃时的明显加大,其硬度峰值出现在二级时效8 h处,为193 HV。一级时效温度为120 ℃时,样品在二级时效5 h时达到硬度峰值,约为199 HV,延长二级时效时间后硬度值下降。升高一级时效温度至140 ℃时,样品在二级时效4 h时达到硬度峰值,其值为194 HV。图1(b)所示为不同一级时效温度下电导率的变化曲线。由图1(b)可以看出,电导率随一级时效温度改变的变化不大。在不同一级时效温度下,电导率均呈抛物线上升趋势。

图1 一级时效温度对样品双级时效性能的影响

Fig.1 Effect of temperature of first-stage ageing on properties of samples during two-stage ageing processes(second stage ageing at 160 ℃): (a) Hardness; (b) Electrical conductivity

2.1.2 一级时效温度对合金双级时效组织的影响

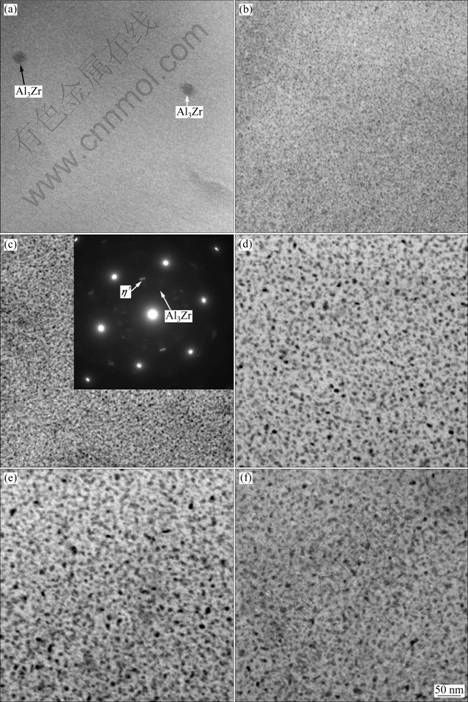

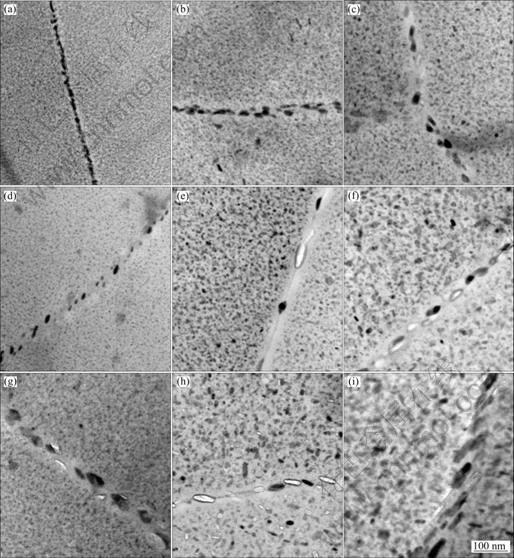

图2(a)~(c)所示为1973铝合金在不同温度下一级时效6 h时晶内结构的TEM 像。合金在100 ℃时效6 h时,晶内基本观察不到有明显的沉淀相析出,但此时合金的硬度已从固溶态的108 HV上升到174 HV(见图1(a))。这种硬化效果应该来源于溶质原子团簇或GP区,由于其尺寸非常细小,因此在衍射像下不易观察。此外,在晶内可看到一些尺寸约20 nm的球形Al3Zr弥散相(见图2(a)中箭头所示)。合金在120 ℃时效6 h时,沉淀相已经显示出明显的衬度,尺寸为2 nm左右。图2(c)所示为1973合金在140 ℃时效6 h时沉淀相的TEM 像及其[111]Al带轴的选区电子衍射花样。由图2(c)可以看出,晶内沉淀相分布均匀,

图2 1973铝合金经不同一级时效工艺处理后晶内沉淀相的TEM像

Fig.2 TEM images of intragranular precipitation of 1973 aluminum alloy treated by different first-stage ageing processes: (a) 100 ℃, 6 h; (b) 120 ℃, 6 h; (c) 140 ℃, 6 h; (d) (100 ℃, 6 h)+(160 ℃, 16 h); (e) (120 ℃, 6 h)+(160 ℃, 16 h); (f) (140 ℃, 6 h)+(160 ℃, 16 h)

尺寸为3 nm左右。通过选区电子衍射花样,除可以看到基体衍射斑点外,还可以看到η'相所产生的衍射斑点,说明此时已有η'相存在于合金中。图2(d)~(f)所示为1973铝合金分别经100、120和140 ℃一级时效后再在160 ℃二级时效16 h时晶内沉淀相的TEM像。由图2(d)~(f)可以看出,经过二级时效处理后,晶内沉淀相均发生明显长大,但是一级时效温度对二级时效沉淀相尺寸影响不大,经二级时效后,沉淀相尺寸大都为6~7 nm。

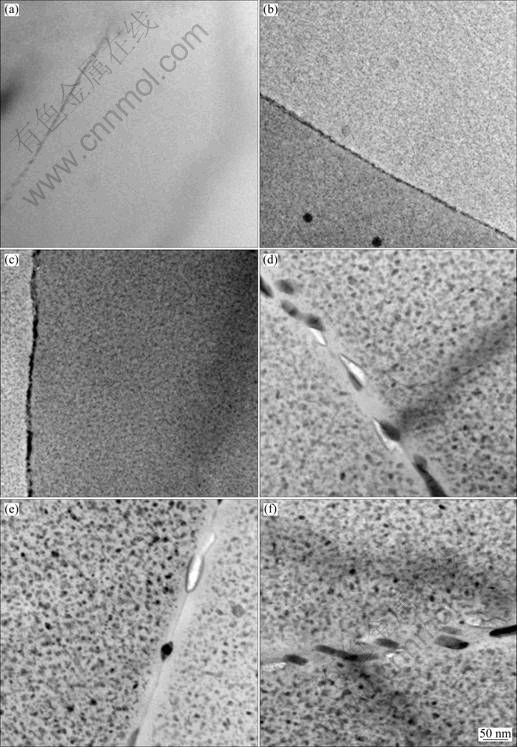

图3(a)~(c)所示为1973铝合金经不同时效工艺处理后界沉淀相的TEM像。由图3(a)~(c)可以看出,晶界沉淀相呈连续分布,并且没有发现较明显的无沉淀

图3 1973铝合金经不同一级时效工艺处理后晶界沉淀相的TEM像

Fig.3 TEM images of precipitation on boundaries of 1973 aluminum alloy treated by different first-stage ageing processes: (a) 100 ℃, 6 h; (b) 120 ℃, 6 h; (c) 140 ℃, 6 h; (d) (100 ℃, 6 h)+(160 ℃, 16 h); (e) (120 ℃, 6 h)+(160 ℃, 16 h); (f) (140 ℃, 6 h)+(160 ℃, 16 h)

析出带(PFZ)。图3(d)~(f)所示为1973铝合金在不同温度下一级时效后,再经160 ℃二级时效处理不同时间的晶界沉淀相的TEM像。由图3(d)~(f)可以看出,经过二级时效处理后,晶界沉淀相发生明显粗化,且分布不再连续,在晶界沉淀相的周围出现了明显的PFZ,大约50 nm宽。PFZ的形成是由于过饱和固溶体在晶界处脱溶较快,能够较早地析出沉淀相,因而吸收了晶界附近的溶质原子,使周围基体溶质贫乏而使沉淀相无法在晶界附近析出所造成[15]。无沉淀析出带的形成能有效地提高了电导率,从而使合金的抗应力腐蚀性能得到提高[16]。

2.2 二级时效工艺对合金双级时效的影响

2.2.1 二级时效工艺对合金双级时效性能的影响

图4所示为1973铝合金在120 ℃时效6 h后,于150、160和170 ℃二级时效的硬度和电导率的变化曲线。由图4(a))可以看出,在二级时效的初期,合金硬度增幅快,并且随着时效温度的升高,到达硬度峰值所需的时间变短。当二级时效温度分别为160和170 ℃时,硬度达到峰值后便随时效时间的延长而降低;而当二级时效温度为150 ℃时,在测量的时间范围内,随时效时间的延长,没有出现硬度下降的现象,说明在150 ℃二级时效不易发生过时效。在160 ℃时效时,合金在时效 5 h时达到硬度峰值(199HV),随后硬度下降很快,时效16 h时硬度为191 HV,时效48 h时硬度为171 HV。而二级时效温度为170 ℃时,硬度下降的速度明显加快,时效16 h时硬度降为175 HV,时效48 h时降至152 HV。

图4(b)所示为不同二级时效制度下电导率的变化曲线。由图4(b)可以看出,当二级时效温度为150 ℃时,随着时效的进行,电导率增速平缓,时效48 h时,电导率为35.8%(IACS)。在160和170 ℃时效时,电导率的变化呈抛物线状变化趋势,在时效开始 16 h内,电导率上升的速度较快;继续时效时,合金的电导率变化趋缓。在160 ℃时效16 h时,电导率达到38.0%(IACS);时效48 h时,电导率为41.1%(IACS)。在170℃时效16 h时,电导率达到40.9%(IACS);时效48 h时,电导率为43.0%(IACS)。

2.2.2 二级时效工艺对合金双级时效组织的影响

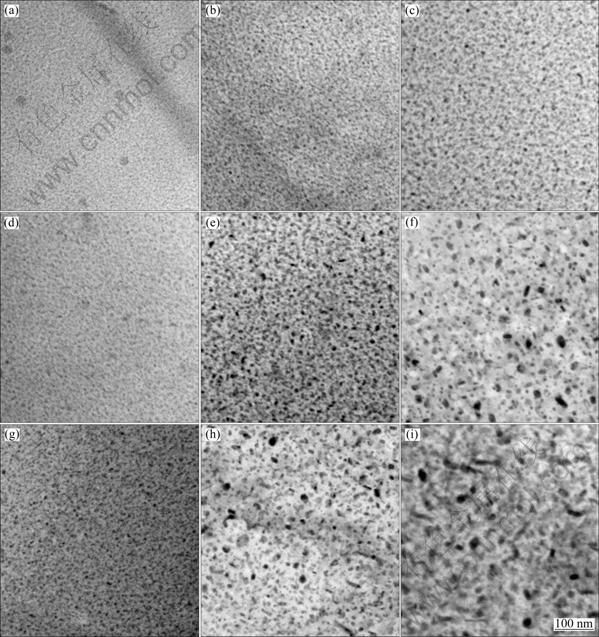

图5所示为1973铝合金经(120 ℃, 6 h)预时效后,分别在150、160和170 ℃二级时效过程中晶内结构的TEM像。当二级时效温度为150 ℃时,合金的沉淀析出相尺寸随时效时间的延长而变大,但增幅不是很明显;时效2~16 h时,沉淀相尺寸为2~3 nm(见图5(a)~(b)),时效48 h时,沉淀相尺寸约为6 nm(见图5(c))。当二级时效温度为160 ℃时,沉淀析出相的生长速度较快,时效16 h时,沉淀相在晶内弥散分布,尺寸为6~7 nm;时效48 h时,沉淀相尺寸约为10 nm,并且密度有所降低(见图5(d)~(f))。二级时效温度为170 ℃时,沉淀相发生了明显的粗化;时效2 h时,沉淀相尺寸约为4 nm;时效16 h时,沉淀相尺寸增加至8~12 nm;时效48 h时,沉淀相之间的尺寸差别增大,大尺寸的沉淀相呈长杆状,而小尺寸的沉淀相仍为球形,合金明显进入过时效状态。

图6所示为1973铝合金经(120 ℃, 6 h) 一级时效后,分别在150、160和170 ℃二级时效的晶界沉淀相的TEM像。当二级时效温度为150 ℃时,时效2 h时,晶界沉淀相呈不连续分布,无沉淀析出带较窄;继续延长时效时间到16 h时,沉淀相呈链状分布,无沉淀析出带变宽;时效 48 h时,无沉淀析出带继续变宽,宽度约为40 nm(见图6(a)~(c))。当二级时效温度为160 ℃时,时效2 h时,晶界沉淀相呈断续状分布,且已经出现无沉淀析出带;延长时效时间后,晶界析出相迅速粗化且无沉淀析出带逐渐变宽(见图6(d)~(f))。图6(g)~(i)所示为1973铝合金在170 ℃时效时晶界沉淀析出相的TEM像。由图6(g)~(i)可以看出,晶界沉淀相明显粗化,时效2 h时,晶界沉淀相尺寸为20~30 nm;时效48 h时,沉淀相尺寸可达到80~100 nm。

图4 二级时效温度对样品双级时效性能的影响

Fig.4 Effect of second-stage ageing temperature on properties of samples during two-stage ageing processes (First-stage ageing at 120 ℃ for 6 h): (a) Hardness; (b) Electrical conductivity

图5 1973铝合金合金经不同二级时效工艺处理后晶内沉淀相的TEM像

Fig.5 TEM images of intragranular precipitation of 1973 aluminum alloy treated by different second-stage ageing processes: (a) (120 ℃, 6 h)+(150 ℃, 2 h); (b) (120 ℃, 6 h)+(150 ℃, 16 h); (c) (120 ℃, 6 h)+(150 ℃, 48 h); (d) (120 ℃, 6 h)+(160 ℃, 2 h); (e) (120 ℃, 6 h)+(160 ℃, 16 h); (f) (120 ℃, 6 h)+(160 ℃, 4 8h); (g) (120 ℃, 6 h)+(170 ℃, 2 h); (h) (120 ℃, 6 h)+(170 ℃, 16 h); (i) (120 ℃, 6 h)+(170 ℃, 48 h)

效2 h时晶界沉淀相尺寸为20~30 nm,时效48 h时沉淀相尺寸可达到80~100 nm。

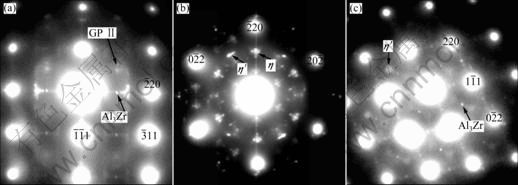

2.3 沉淀析出相的选区电子衍射分析

图7所示为1973合金在(120 ℃, 6 h)+(160 ℃, 16 h)时效后不同晶带轴下的选区电子衍射花样。图7(a)所示为[112]Al带轴的衍射花样,除了可以看到{220}1/2处Al3Zr的衍射斑点外,还可观察到来自{311}1/2位置微弱的 GPⅡ区的衍射斑点,在{220}2/3的位置出现了η相所产生的衍射斑点。在[111]带轴下可观察到明显的η'相,以及来自η相强烈的斑点(见图7(b))中箭头所示)。在[011]带轴下也发现η'相的衍射斑点(见图7(c)),说明此时效工艺下合金的主要沉淀相为η'相和η相,此外还有少量的GPⅡ区。

图6 1973铝合金经不同二级时效工艺处理后晶界沉淀相的TEM像

Fig.6 TEM images of precipitation on boundaries of 1973 aluminum alloy treated by different second-stage ageing processes: (a) (120 ℃, 6 h)+(150 ℃, 2 h); (b) (120 ℃, 6 h)+(150 ℃, 16 h); (c) (120 ℃, 6 h)+(150 ℃, 48 h); (d) (120 ℃, 6 h)+(160 ℃, 2 h); (e) (120 ℃, 6 h)+(160 ℃, 16 h); (f) (120 ℃, 6 h)+(160 ℃, 48 h); (g) (120 ℃, 6 h)+(170 ℃, 2 h); (h) (120 ℃, 6 h)+(170 ℃, 16 h); (i) (120 ℃, 6 h)+(170 ℃, 48 h)

图7 1973铝合金在(120 ℃, 6 h)+(160 ℃, 16 h)时效后的选区电子衍射花样

Fig.7 SAED patterns of 1973 aluminum alloy aged by (120 ℃, 6 h)+(160 ℃, 16 h): (a) [112]; (b) [111]; (c) [011]

3 分析与讨论

3.1 一级时效工艺对合金组织性能的影响

一般而言,一级时效的作用是为了使合金基体中形成大量稳定的GP区,作为二级时效析出相的核心。按照LORIMER等[17-18]提出的析出相成核动力学模型,合金中存在某一温度TC,当时效温度高于这一温度时,GP区不稳定而被溶解,当时效温度低于这一温度时,若所形成GP区的尺寸大于某一临界尺寸,它就成为过渡相析出的核心。1973铝合金在100、120和140 ℃下一级时效6 h后,晶内析出大量弥散分布的细小沉淀相,并且随着一级时效温度的升高,析出相尺寸变大。从硬度曲线(见图1(a))可以看出,经过一级时效6 h,不同一级时效温度对合金硬度的影响比较明显。在100 ℃时效时的硬度明显低于在120和140 ℃时效时的硬度,说明此时基体内溶质原子脱溶速度比较慢,析出GP区的量比较少,如图2(a)所示。时效温度为120和140 ℃时,合金硬度值相差不大,而在140 ℃时效6 h的衍射斑点表明,此时合金中有大量的η'相存在。由于一级时效制度主要是为了形成大量的GP区,因此一级时效温度应低于140 ℃。

而经过160 ℃二级时效后,在时效初期硬度值升高,其原因为一级时效时形成大量细小的GP区;在二级时效初期,固溶体基体中残留的溶质原子迅速脱溶析出并扩散到已存在的GP区中,使其转变为η'相,同时一部分GP 区回溶,在回溶的局部区域形成溶质原子过饱和区,促进η'相形核长大,η'相密度增大,从而提高合金的硬度。峰值过后硬度值稍有下降,并且在较长时间内保持稳定。1973铝合金分别在100、120和140 ℃下一级时效6 h后,再经二级时效16 h时,合金的硬度值都在190 HV左右,电导率也相似(约为38%(IACS)),晶内和晶界处组织差别也不大。因此,一级时效温度对合金时效早期有影响,但随着二级时效时间的继续增加,不同一级时效温度下合金组织和性能的差异不大。为此,本实验取(120 ℃, 6 h)作为1973铝合金的一级时效工艺。

3.2 二级时效工艺对合金组织性能的影响

采用双级时效工艺可以使合金在保持高硬度的同时提高合金的电导率。1973铝合金在120 ℃一级时效6 h后于150、160和170 ℃进行二级时效,随着时效温度的升高,峰值过后其硬度下降得很快,而电导率则明显上升。这是因为二级时效温度升高,溶质原子的扩散速度加快,η'相发生明显的粗化,导致硬度的下降;并且固溶体中溶质原子过饱和度下降,晶格畸变程度减轻,电导率迅速上升。

对于Al-Zn-Mg-Cu系合金系列,基体组织决定合金的强度,而晶界组织决定合金的抗应力腐蚀性能。经(120 ℃, 6 h)+(160 ℃, 16 h)双级时效处理后,合金的硬度为191 HV,仅仅下降了4%,但电导率达到38.0%(IACS),此性能达到1973铝合金的使用要求;此时合金基体晶内η'沉淀析出相呈细小弥散状分布,而合金的晶界结构与过时效的结构相近:晶界η析出相粗大、呈断续状分布,伴之以较明显的无沉淀析出带。根据阳极溶解模型和氢脆模型[19],这种晶界结构有助于提高合金的抗应力腐蚀性能。因此,采用双级时效工艺可以使合金在保持比较高的综合力学的同时,明显提高电导率和抗应力腐蚀性能。

4 结论

1) 1973铝合金适宜的双级时效工艺为(120 ℃, 6 h)+(160 ℃, 16 h)。在此条件下,合金的硬度和电导率分别为191 HV和38.0%(IACS)。

2) 一级时效温度对合金最终的组织和性能的影响不大,二级时效温度和时间对1973铝合金硬度和电导率的影响明显。

3) 1973铝合金在(120 ℃, 6 h)+(160 ℃, 16 h)时效工艺下,晶内析出相呈细小弥散状分布,而合金的晶界析出相粗大,呈断续状分布,并且有较明显的无沉淀析出带。这对保证强度的前提下提高合金抗应力腐蚀性能具有重要意义。

4) 1973铝合金在(120 ℃, 6 h)+(160 ℃, 16 h)时效时,主要沉淀相为η'相和η相,此外,还有少量的GPⅡ区。

REFERENCES

[1] 陈昌麒. 超高强铝合金的发展[J]. 中国有色金属学报, 2002, 12(Al Special): 22-27.

CHEN Chang-qi. Development of ultra-high strength Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(Al Special): 22-27.

[2] LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Microstructure evolution of aluminum alloy 7B04 thick plate by various thermal treatments[J]. Transactions of Nonferrous Metals society of China, 2008, 18(1): 40-45.

[3] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S, BENEDICTUS R, MILLER W S. Recent development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280: 102-107.

[4] BUHA J, LUMLEY R N, CROSKY A G. Secondary ageing in an aluminum alloy 7050[J]. Materials Science and Engineering A, 2008, 492: 1-10.

[5] 李 海, 王芝秀, 郑子樵. 时效状态对7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(9): 1634-1638.

LI Hai, WANG Zhi-xiu, ZHENG Zi-qiao. Effects of aging treatment on the microstructures and slow Strain tensile properties of 7000 series ultra-high strength aluminum alloy[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1634-1638.

[6] PUIGGALI M, ZIELINSKI A, OLIVE J M, RENAULD E, DESJARDINS D, CID M. Effect of micro-structure on stress corrosion cracking of an Al-Zn-Mg-Cu alloy[J]. Corros Sci, 1998, 40: 805-819.

[7] SINGH P M, LEWANDOWSKI J J. Effects of heat treatment on stress corrosion cracking of a discontinuously reinforced aluminum 7××× alloy during slow strain rate testing[J]. Scripta Materialia, 1995, 33(9): 1393-1399.

[8] ENGDAHL T, HANSEN V, WARREN P J, STILLER K. Investigation of fine scale precipitates in Al-Zn-Mg alloys after various heat treatments[J]. Materials Science and Engineering A, 2002, 327: 59-64.

[9] 段水亮, 刘志义, 段安静, 周 杰. 双级时效对7475铝合金组织与性能的影响[J]. 金属热处理, 2008, 33(8): 112-115.

DUAN Shui-liang, LIU Zhi-yi, DUAN An-jing, ZHOU Jie. Effects of the two-step ageing on microstructure and properties of 7475 aluminum alloy[J]. The Heat Treatment of Metals, 2008, 33(8): 112-115.

[10] 田福泉, 崔建忠. 双级时效对7050铝合金组织和性能的影响[J]. 中国有色金属学报, 2006, 16(6): 958-963.

TIAN Fu-quan, CUI Jian-zhong. Effect of duplex aging on microstructure and properties of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 958-963.

[11] LI Z, XIONG B, ZHANG Y, ZHU B, WANG F, LIU H. Investigation of microstructural evolution and mechanical properties during two-step ageing treatment at 115 and 160 ℃ in an Al-Zn-Mg-Cu alloy pre-stretched thick plate[J]. Materials Characterization, 2008, 59: 278-282.

[12] CHEMINGUI M, KHITOUMI M, JOZWIAK K, MESMACQUE G, KOLSI A. Characterization of the mechanical properties changes in an Al-Zn-Mg alloy after a two-step ageing treatment at 70 and 135 ℃[J]. Materials & Design, 2010, 31(6): 3134-3139.

[13] 樊喜刚. Al-Zn-Mg-Cu-Zr 合金组织性能和断裂行为的研究[D]. 哈尔滨: 哈尔滨工业大学, 2007: 73-74.

FAN Xi-gang. Study on the microstructures and mechanical properties and the fracture behavior of the Al-Zn-Mg-Cu-Zr alloy[D]. Harbin: Harbin Institute of Technology, 2007: 73-74.

[14] 于洪伟, 王 旭. Al-Zn-Mg-Cu合金的时效工艺研究[J]. 轻合金加工技术, 2008, 36(6): 45-50.

YU Hong-wei, WANG Xu. Ageing studied for an Al-Zn-Mg-Cu alloy[J]. Light Alloy Fabrication Technology, 2008, 36(6): 45-50.

[15] 李松瑞, 周善初. 金属热处理[M]. 长沙: 中南大学出版社, 2003: 221-222.

LI Song-rui, ZHOU Shan-chu. The heat treatment of metals[M]. Changsha: Central South University Press, 2003: 221-222.

[16] 黄继武, 尹志民, 聂 波, 方家芳, 陈继强. 双级时效对7A52铝合金组织与性能的影响[J]. 中南大学学报: 自然科学版, 2007, 38(6): 1045-1049.

HUANG Ji-wu, YIN Zhi-min, NIE Bo, FANG Jia-fang, CHEN Ji-qiang. Effects of duplex ageing conditions on microstructures and properties of 7A52 alloy[J]. Journal of Central South University: Science and Technology, 2007, 38(6): 1045-1049.

[17] LORIMER G W, NICHOLSON R B. Further results on the nucleation of precipitates in the Al-Zn-Mg system[J]. Acta Meall, 1966, 14: 1009-1012.

[18] BER L B. Accelerated artificial ageing regimes of commercial aluminum alloys[J]. Materials Science and Engineering A, 2000, 280: 91-96.

[19] FROWN B F. Stress corrosion cracking in high strength steels and in titanium and aluminum alloys[R]. Washington: Naval Research Laboratory, 1972.

(编辑 何学锋)

基金项目:国家高技术研究发展计划资助项目(2006AA03Z517) ;中南大学优秀博士学位论文扶植基金资助项目(2010ybfz024)

收稿日期:2010-03-23;修订日期:2010-06-21

通信作者:汪明朴,教授,博士;电话:0731-88830264;E-mail: wangmp@mail.csu.edu.cn