纳米Ti(CN)基金属陶瓷烧结收缩和化学成分的变化

周书助1, 2, 王社权2, 王零森2, 丁泽良1

(1. 湖南工业大学 无机非金属材料工程技术湖南省重点实验室, 株洲 412007;

2. 中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要: 采用分段真空烧结和化学分析等研究了纳米Ti(CN)基金属陶瓷压坯在烧结过程中的收缩行为、 化学成分和性能的演变。 实验表明: 纳米混合料的压坯在低温下由于压制应力释放和剧烈的还原脱气(氧)反应造成压坯膨胀; 压坯中出现液相的温度比微米Ti(CN)粉末压坯的要低50℃。 由于高温氮的分解, 造成合金在温度达到1400℃以后不但不收缩, 反而膨胀; 纳米Ti(CN)混合料压坯中的总碳含量和氧含量在600℃后逐步下降; 压坯中的氧含量在1100~1300℃时迅速下降, 压坯中的氮含量在1100℃以后才开始下降, 在液相出现前形成高峰, 氮含量越高, 氮的损失越大。 纳米混合料的压坯必须经过压力烧结后才能获得高致密的合金, 其断裂韧性要比微米金属陶瓷提高50%。

关键词: 纳米Ti(CN); 金属陶瓷; 烧结收缩; 化学成分; 力学性能 中图分类号: TG148

文献标识码: A

Evolvement of sintering shrinkage and chemical composition of millicron-Ti(CN) base cermets during sintering

ZHOU Shu-zhu1, 2, WANG She-quan2, WANG Ling-sen2, DING Ze-liang1

(1. Engineering Technology Province Key Laboratory of Inorganic and Nonmetal Materials,Hunan Industry University, Zhuzhou 412007, China;

2. State Key Laboratory of Powder Metallurgy,Central South University, Changsha 410083, China)

Abstract: Using chemical analysis and vacuum sintering in different temperatures, the evolvement of the shrinkage, chemical composition and properties of the nano-Ti(CN) base cermets during sintering process were studied. Because of pressing stress was released and the deoxidizing and outgassing(oxygen) were happened tempestuously, the nano-cermets green compact was expanded at about 600℃. The temperature of liquid phase appear is lower about 50℃ than that of micro Ti(CN) powders. Because of the decomposition of nitrogen, the nano-Ti(CN) base cermets began to expand after 1400℃. The total carbon and oxygen content in nano-cermets green compact decline gradually with the increase of sintering temperature, the oxygen content decline rapidly between 1100-1300℃. The nitrogen content in nano-cermets begins to decline, the decline reach floodtide before the liquid phase appear, the higher of nitrogen content in nano-cermets is, the higher the declining amount is. Only by pressure sintering could the dense alloy be gained, the fracture toughness of nano-Ti(CN) base cermets increase by 50% compared with the micron one.

Key words: nano-Ti(CN); cermets; sintering shrinkage; chemical composition; mechanical properties

Ti(CN)基金属陶瓷是近年来开发出来的, 性能介于硬质合金和陶瓷材料之间的一类刀具材料。 由于原料廉价易得, 世界主要工业国家, 尤其是资源匮乏的日本, 都非常重视Ti(CN)基金属陶瓷合金的科研开发和应用[1-4]。 Ti(CN)基金属陶瓷的原料比一般硬质合金的成分复杂, 这些成分在烧结过程中发生复杂的冶金反应和变化直接影响着Ti(CN)基金属陶瓷的烧结收缩、 化学成分和合金的性能[5-8]。 Ti(CN)基金属陶瓷刀具材料烧结过程中的收缩行为与合金的成分与原料粉末的粒度、 烧结过程中的冶金反应和烧结制度的设计密切相关。

与传统微米颗粒金属陶瓷合金相比, 纳米颗粒粉末的比表面积大, 表面活性高, 氧含量高, 且纳米粉末容易形成团聚。 在烧结过程中, 金属陶瓷致密化较困难, 一般需要经过等热静压后, 强度和硬度才会有所上升[9]。 纳米Ti(CN)基金属陶瓷刀具材料烧结过程中收缩行为的研究对纳米Ti(CN)基金属陶瓷合金的烧结制度的设计和消除合金中的结构缺陷及提高合金的性能具有很大的指导意义。

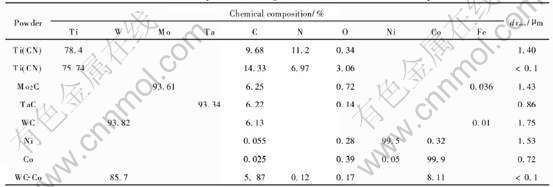

1 实验

分别以等离子体气相法生产的纳米Ti(CN)粉末和以碳(氮)热还原法生产的微米Ti(CN)粉末为主要成分, 进行对比研究, 原料粉末的性能如表1所列。 按50%Ti(CN)-10%WC-10%TaC-10%Mo2C-10%Co-10%Ni分别配成两种混合料(样品1和2), 样品1为纳米原料粉末混合料, 样品2为微米原料粉末混合料。 原料粉末经球磨混合、 干燥、 掺胶、 过筛后, 压制成25mm×5.6mm×8.0mm的试条。 将两种试条压坯经脱胶后, 分别在600、 800、 900、 1000、 1100、 1200、 1250、 1300、 1350、 1400、 1450和1520℃下烧结, 并保温1h。 分别测定烧结前后试条的长、 宽、 高尺寸, 计算出试条的平均收缩率(收缩率为收缩量与压坯试条尺寸的比率)。 将在不同烧结温度的金属陶瓷压坯在合金研钵中砸碎, 然后过筛(〈150μm), 对所得的粉末进行化学分析。

2 结果及分析

2.1 纳米Ti(CN)基金属陶瓷刀具材料烧结过程中的收缩行为

两种混合料的压坯经不同温度烧结后的收缩率和密度变化如表2所列及图1和2所示。 从表1和图2可以看出, 微米混合料的压坯在600℃时就开始缓慢收缩, 这可能是掺入成形剂的分解引起的; 当温度为900℃时, 收缩加快, 形成烧结颈, 原子扩散加快, 这时可能开始有固溶反应; 当温度为1250℃时, 收缩急剧加快, 这时原子扩散和固溶反应加快, 开始出现液相, 发生溶解析出; 当温度为1400℃时, 收缩接近最高峰; 当温度为1400~1450℃时, 收缩极为缓慢, 或者变化不大; 当温度为1450℃~1520℃时, 合金不但不收缩, 反而膨胀, 这是由于高温氮分解所致[10, 11]。

纳米混合料的压坯在600℃时的收缩率为-0.25%, 直到1000℃时, 压坯仍没有明显的收缩。 说明在低温脱胶阶段, 纳米混合料的压坯发生轻微膨胀, 这可能是由于纳米混合料压坯的压制压力较大, 压坯中较高的残余应力在烧结过程中释放, 甚至会引起合金裂纹和起壳剥落[12], 在低温下应力释放造成压坯膨胀。 加上纳米混合料的氧含量

表1 主要原料的化学成分和粒度

Table 1 Chemical composition and grain size of as-received main powders

表2 两种试条压坯经不同温度下烧结后的收缩率和密度

Table 2 Shrinkage rate and density of green compacts of cermets during sintering at different temperatures

图1 金属陶瓷压坯收缩率随烧结温度的变化曲线

Fig.1 Change curves of shrinkage rate of green compacts with temperature during sintering

图2 金属陶瓷压坯密度随烧结温度的变化曲线

Fig.2 Change curves of density of green compacts with temperature during sintering

很高, 当温度低于1000℃时, 发生强烈的还原脱气(氧)反应, 从而抵消了原子扩散引起的压坯收缩; 当温度达到1000℃以后, 压坯开始收缩, 但在1000~1200℃的范围内, 压坯收缩仍比较缓慢; 当温度达到1200℃以后, 压坯开始急剧收缩, 这时原子扩散和固溶反应加快, 可能开始出现液相, 发生溶解析出; 在1200℃~1350℃温度区间内, 压坯迅速致密; 当温度达到为1350~1400℃时, 压坯收缩又趋缓慢, 说明纳米Ti(CN)粉末压坯出现液相的温度比微米Ti(CN)粉末压坯要低50℃; 当温度达到1400℃以后, 合金不但不收缩, 反而膨胀, 这是由于高温氮分解造成的, 说明纳米金属陶瓷混合料压坯比微米混合料压坯的烧结温度要低50~100℃。

图3 纳米Ti(CN)粉末压坯烧结后的背散射像

Fig.3 BAS images of nano- Ti(CN) green compacts sintered at different temperatures

图4 压坯中的化学成分随烧结温度的变化曲线

Fig.4 Change curves of chemical composition of green compacts of cermets with temperature during sintering

比较图1和2, 排除多孔压坯密度测量的误差, 金属陶瓷压坯收缩率随烧结温度的变化和压坯密度随烧结温度的变化的趋势是一致的。 从图3 纳米Ti(CN)粉末压坯烧结后的扫描电镜照片可以看出, 由于纳米Ti(CN)粉末在混合料的制备过程中, 粉末团聚无法完全消除, 在1400℃的烧结温度下收缩率为16.95%, 密度仅为6.30g/cm3, 不能达到完全致密; 当烧结温度升高至1520℃时, 收缩率为14.75%, 密度为5.70g/cm3, 压坯在1520℃烧结过程时, 孔隙的形成和长大是由于未覆盖的Ti(CN)颗粒表面分解而产生的N2, 合金中的孔隙增大所致。 说明普通的真空烧结无法获得完全致密实用的纳米晶Ti(CN)基金属陶瓷合金材料[13]。

2.2 纳米Ti(CN)基金属陶瓷刀具材料在烧结过程中的脱气反应

2.2.1 压坯中碳含量的变化

纳米Ti(CN)混合料的压坯和微米Ti(CN)混合料压坯中化学成分随着烧结温度的变化如图4所示。 当温度为600℃时, 压坯已完成脱胶过程, 此时的总碳可能包含小部分成型剂的残留碳; 当温度达到600℃以后, 与设计成分相比, 总碳含量下降了约0.1%, 估计在600℃左右压坯中粘结相(Co和 Ni)中的氧发生还原反应; 当温度为800~1300℃时, 总碳含量连续下降, 当温度达到900℃以后, 首先是WC中氧的还原, WO3→W4O11→WO2→W; 当温度为1200℃左右时, TaC 、 Ti(CN)或TiO2→ Ti2O3→TiO→Ti, (Ti, Ta, W)C固溶体中的氧还原; 当温度达到1300℃以后, 总碳含量基本没有什么变化。

2.2.2 压坯中氧含量的变化

当温度为600℃时, 压坯中氧含量中的大部分吸附氧可能已经脱出; 当温度为900~1100℃时, 由于还原反应和吸附氧的继续脱出, 压坯中的氧含量逐渐下降; 当温度为1100~1300℃时, 压坯中氧含量迅速下降, 发生较为彻底还原反应; 当温度达到1300℃以后, 合金中的氧含量仍然逐步下降。 纳米混合料压坯在烧结过程中总碳含量的下降和氧含量的下降是对应的。

2.2.3 压坯中氮含量的变化

压坯中的氮含量的在温度低于1100℃时, 基本没有什么变化; 当温度达到在1100℃以后, 碳氮化钛和其它碳化物开始反应形成固溶体释放N2, 压坯中的氮含量开始下降, 这时开始发生脱氮反应, 且随着温度的升高, 脱氮反应加剧, 形成N2释放峰。 由于在1300℃时, 液相的出现, 压坯迅速致密, 开孔隙变成闭孔隙, 从而阻止了脱氮反应的进行[14]。 粘结相对氮分解的影响, 在液相出现之前加速氮的分解, 液相出现后抑制氮的分解。 同时, 粘结相也加速了CO的生成和释放[15], 当温度达到1500℃以后, 氮仍可能发生分解。

比较图4中纳米混合料压坯和微米混合料压坯中碳、 氮和氧的变化, 发现它们的变化趋势是一致的, 纳米混合料压坯中的氧含量比纳米混合料压坯中的氧含量高约1%。 从氧含量的变化曲线看, 纳米混合料中的氧含量主要是Ti(CN)中的氧含量, 合金中的氧含量基本相当。 由于微米混合料压坯中的氮含量比纳米混合料压坯中的氮含量高, 在1200~1300℃时, 氮含量下降更快, 脱氮反应更加剧烈, 氮的损失约1%[16, 17]。

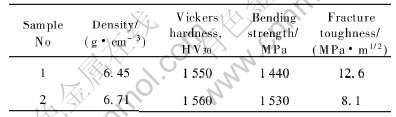

2.3 纳米Ti(CN)基金属陶瓷刀具材料的物理和力学性能

粉末颗粒越细, 氧含量越高, 粉末团聚更加严重, 合金致密化越困难, 一般需要经过热等静压处理才能获得致密合金。 图5所示为压力烧结纳米Ti(CN)基金属陶瓷显微组织。 与较粗Ti(CN)基金属陶瓷相比, 纳米Ti(CN)基金属陶瓷为更加均匀的球形结构。 从表3中两种金属陶瓷的性能来看, 纳米Ti(CN)基金属陶瓷的硬度和抗弯强度比微米金属陶瓷的要略低, 但纳米金属陶瓷的断裂韧性要比微米金属陶瓷提高50%。 由于纳米Ti(CN)和WC-Co的高比表面积, 在粘结相中的溶解速度很快, 在粘结相中具有更高的W含量和C含量, 增加

图5 压力烧结纳米Ti(CN)基金属陶瓷显微组织

Fig.5 Microstructures of nano-Ti(CN) base cermets after pressure sintering

表3 金属陶瓷的物理和力学性能

Table 3 Physics and mechanical properties of cermets

了粘结相的体积比, 也强化了粘结相。 纳米Ti(CN)和添加的纳米WC-Co复合粉的位错密度比传统尺寸原料粉末颗粒低; 纳米结构金属陶瓷由于结构的细化和粘结相的强化, 使其断裂韧性提高。 而微米颗粒的金属陶瓷更易于产生更多的裂纹及不均匀的结构, 因此, 其韧性较差。

3 结论

1) 纳米混合料的压坯在低温下由于压制应力释放和剧烈的还原脱气(氧)反应造成压坯膨胀; 当温度达到1200℃以后, 压坯开始急剧收缩, 压坯出现液相的温度比微米Ti(CN)粉末压坯要低50℃。 由于高温氮的分解造成在1400℃时合金不但不收缩, 反而膨胀。

2) 纳米Ti(CN)混合料的压坯中的总碳含量和氧含量当温度达到600℃以后逐步下降; 压坯中的氧含量在1100~1300℃时迅速下降; 压坯中的氮含量当温度达到1100℃以后开始下降, 在液相的出现前形成高峰, 温度达到1500℃以后氮又发生分解, 氮含量越高, 氮的损失越大。

3) 纳米混合料的压坯必须经过压力烧结后才能获得高致密的合金, 其断裂韧性要比微米金属陶瓷提高50%。

REFERENCES

[1]Park S, Kang Y J, Kwon H J, et al. Synthesis of (Ti, M1, M2)(CN)-Ni nanocrystalline powders[J]. International Journal of Refractory Metals and Hard Materials, 2006, 24(1-2): 115-121.

[2]ZHENG Yong, XIONG WEI-hao, LIU Wen-jun, et al. Effect of nano addition on the microstructures and mechanical properties of Ti(C, N)-based cermets[J]. Ceramics International, 2005, 31(1): 165-170.

[3]XIONG Ji, GUO Zhi-xing, WEN Bin, et al. Microstructure and properties of ultra-fine TiC0.7N0.3 cermet[J]. Mater Sci Eng A, 2006, A416(1-2): 51-58.

[4]CHAO Sheng, LIU Ning, YUAN Yu-peng, et al. Microstructure and mechanical properties of ultrafine Ti(CN)-based cermets fabricated from nano/submicron starting powders[J]. Ceramics International, 2005, 31(6): 851-862.

[5]Kwon W T, Park J S, Kang S. Effect of group IV elements on the cutting characteristics of Ti(C, N) cermet tools and reliability analysis[J]. Journal of Materials Processing Technology, 2005, 166(1): 9-14.

[6]Lay S, Hamar-Thibault S, Lackner A. Location of VC in VC, Cr3C2 codoped WC-Co cermets by HREM and EELS[J]. International Journal of Refractory Metals and Hard Materials, 2002, 20 (1): 61-69.

[7]Kwon W T, Park J S, Kim S W, et al. Effect of WC and group IV carbides on the cutting performance of Ti(C, N) cermet tools[J]. International Journal of Machine Tools and Manufacture, 2004, 44 (4): 341-346.

[8]Kongashin I Y. Activated nitriding of TiCN-based cermets[J]. Surface and Coatings Technology, 1995, 73(1-2): 125-131.

[9]Kim Y K, Jae-Hyeok S, Cho Y W, et al. Mechanochemical synthesis of nanocomposite powder for ultrafine (Ti, Mo)C-Ni cermet without corerim structure[J]. International Journal of Refractory Metals and Hard Materials, 2004, 22(4-5): 193-196.

[10]Qi F, Kang S. Study on microstructural changes in Ti(C, N)-NbC-Ni cermets[J]. Mater Sci Eng A, 1998, A251(1-2): 276-285.

[11]FENG Ping, XIONG Wei-hao, YU Li-xin, et al. Phase evolution and microstructure characteristics of ultrafine Ti(C, N)-based cermet by spark plasma sintering[J]. International Journal of Refractory Metals and Hard Materials, 2004, 22(2-3): 133-138.

[12]Zhang S, Lu G Q. Effect of the green state on the sintering of Ti(CN)-based cermets[J]. Journal of Materials Processing Technology, 1995, 54(1): 29-33.

[13]Jong-Ku P, Seung-Tae P. Densification of TiN-Ni cermets by improving wettability of liquid nickel on TiN grain surface with addition of Mo2C[J]. International Journal of Refractory Metals and Hard Materials, 1999, 17: (4) 295-298.

[14]Ettmayer P, Kolaska H, Lengauer W, et al. Ti(C, N) cermets metallurgy and properties[J]. International Journal of Refractory Metals and Hard Materials, 1995, 13(3): 343-351.

[15]CHEN Li-min, Lengauer W, Ettmayer P, et al. Fundamentals of liquid phase sintering for modern cermets and functionally graded cemented carbonitrides(FGCC)[J].International Journal of Refractory Metals and Hard Materials, 2000, 18(6): 307-322.

[16]Jung J, Kang S. Effect of ultra-fine powders on the microstructure of Ti(CN)-xWC-Ni cermets[J]. Acta Materialia, 2004, 52(6): 1379-1386.

[17]Wally P, Ettmayer P, Llengauer W. The Ti-Mo-C-N system: stability of the (Ti, Mo)(C, N)1-x phase[J]. Journal of Alloys and Compounds, 1995, 228(1): 96-101.

(编辑李艳红)

基金项目: 国家高技术研究发展计划资助项目(2002AA331090); 湖南省科技厅重点科研攻关资助项目(04GK2010)

收稿日期: 2005-12-12; 修订日期: 2006-03-24

通讯作者: 周书助; 电话: 0733-2889446; E-mail: zhoushuzhu@126.com