聚晶金刚石复合片车削花岗岩的磨损规律

汪冰峰1, 2,杨 扬1,王绍斌2,唐三川2,陈潮勉1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 金瑞新材料科技股份有限公司,湖南 长沙,410012)

摘 要:利用工具显微镜和测力仪观测聚晶金刚石复合片(PDC)刀具车削花岗岩的过程,采用扫描电子显微镜观测PDC刀具的磨损断口形貌。研究结果表明:PDC刀具车削花岗岩的磨损过程可以分为初始磨损阶段、快速磨损阶段和稳定磨损阶段;单次受力曲线呈周期性波动上升;PDC刀具的磨损是由于冲击与磨削同时作用的结果,且以磨削为主,冲击为辅;PDC的磨损过程中既有磨料磨损,也有疲劳磨损,是多种磨损形式组合的结果;PDC的磨损与断裂是由于W和Co粘结相承受不住外加载荷,率先发生断裂而导致与其粘结在一起的金刚石发生了 脱落。

关键词:聚晶金刚石复合片;花岗岩;磨损;磨损机理

中图分类号:TG501.1 文献标志码:A 文章编号:1672-7207(2009)06-1557-06

Abrasion mechanism of polycrystalline diamond compact cutter turning granite

WANG Bing-feng1, 2, YANG Yang1, WANG Shao-bin2, TANG San-chuan2, CHEN Chao-mian1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. King-ray New Materials Science and Technology Co. Ltd., Changsha 410012, China)

Abstract: The process of polycrystalline diamond compact (PDC) cutter turning granite was investigated by means of tools microscope and dynamometer, and the fracture section of worn PDC was studied by scanning electron microscope. The results indicate that the process of polycrystalline diamond compact (PDC) cutter turning granite is composed of initial wear, fast wear and stable wear, and single force curve of the process is cyclical fluctuate, and the wear of PDC cutters is the result of grinding and impact as well, and the abrasion mechanism of PDC includes several mechanism such as grinding abrasion and fatigue wear. The wear and fracture of PDC are due to the break of W/Co loaded by applied loading and the pull-out of the diamond particles.

Key words: polycrystalline diamond compact; granite; wear; abrasion mechanism

由于工程材料的开发和使用日益繁多,普通高速钢、硬质合金刀具在很多场合已无法满足高切削速度、高刀具耐用度及低加工成本的要求,这就给以聚晶金刚石复合片(Polycrystalline diamond compacts,简称PDC)刀具为代表的超硬材料工具的应用发展提供了广阔的空间[1-5]。PDC是由硬质合金和人造聚晶金刚石经过高温高压合成的,既具有硬质合金的韧性和可焊性,又具有金刚石的高耐磨性,作为高效切削刀具被广泛地应用于石油勘探与开发、地质勘探和软、中硬岩石机械加工等领域[6-8]。近年来,随着石油开采难度的加大,PDC刀具使用的环境日益苛刻。目前,人们对PDC刀具切削花岗岩等硬岩进行了大量研究[9-11],如:美国的 GE公司和英国De Beers公司[12-14]采用 PDC车削一种结构均匀的花岗岩棒的方法来评测PDC刀具的耐磨性;Zeuch等[15]观察了PDC刀具切削花岗岩的过程和切削后的断裂面裂纹,并初步探讨了花岗岩的切削机理;唐泽广和等[16]对PDC刀具切削花岗岩的切削力、切削过程等进行了实验研究;魏昕 等[17]利用自制的模拟切削设备,研究了PDC刀具刨削花岗岩的过程和微裂纹扩展规律。目前,人们对PDC刀具车削花岗岩的切削力、切削过程和刀具的磨损机理研究较少。进行PDC刀具车削花岗岩磨损规律的研究,对于评价PDC的性能及以车代磨实现花岗石快速加工都有着重要意义。在此,本文作者利用工具显微镜和测力仪观测了自制的PDC车刀车削花岗岩的过程,并结合扫描电子显微镜(SEM)对PDC的磨损断口形貌的观测结果,分析PDC的磨损过程和磨损机理。

1 实 验

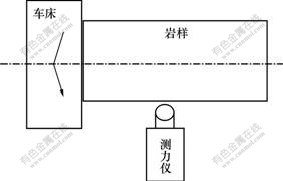

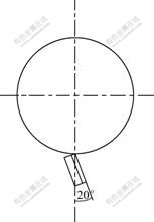

实验材料选择国内某公司直径19 mm×13 mm的PDC若干圆片。实验所用的花岗岩(麻石)产自湖南省丁字湾地区,结构均匀,平均压入强度为1.733 26 GPa,可钻性分级为6(中硬)。实验设备为CW61/263A普通马鞍车床和PPM226-LS1型压电式拉压力传感器(测力仪)等。在车床上安置喷淋管作为水冷装置对车削中的PDC刀具进行喷水,以使复合片在车削过程中得到充分冷却。实验装置如图1所示。复合片车刀设计的关键在于切削角的确定。根据文献报道[5, 13],选择切削角为20?。复合片与工件的相对位置如图2所示。

图1 实验设备示意图

Fig.1 Schematic of experimental facility

图2 复合片与工件的相对位置示意图

Fig.2 Schematic of relative position between PDC and work piece

对于压电式拉压力传感器(测力仪)接触头垂直车刀柄,并预加661.5 N的作用力,每0.1 s采样1次。

PDC刀具车削花岗岩的条件如下:花岗岩圆棒原始直径为162 mm,车床的主轴转速为474 r/min,切削线速度约为4 m/s,车刀自右向左进行切削,单次的切削深度为1 mm,进给量为0.28 mm,横向走刀长度为400 mm,分3次进刀,切削总长度约1.2 m。

利用GX-1(IM)数显工具显微镜对车削后的PDC宏观断口进行观察。在JSM-6490LV扫描电子显微镜(JEOL,Ltd,Japan)下分析PDC断口的微观形貌,工作电压为20 kV。

2 结果与讨论

2.1 PDC刀具车削花岗岩的过程

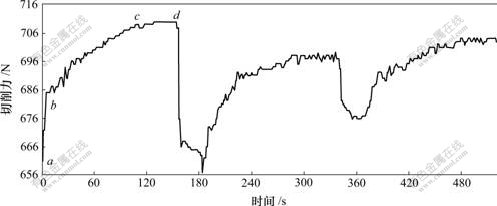

PDC刀具车削花岗岩的切削力与时间(3次进刀,包括间歇时间)的关系如图3所示。由图3可见,由于每刀的进给量、主轴转速、横向走刀长度和切削深度都是相同的,因此,单次进刀经历的时间都基本相同,为155 s左右。切削力急速下降的阶段是车刀离开工件后测力仪的卸载过程,可以不予考虑。单次受力曲线呈周期性波动上升,这是由于工件高速转动与车刀横向移动使切削轨迹呈现为螺旋曲线,PDC刀具上承受着小幅度范围的横向冲击力作用,而且在横向进给过程中切削阻力不断加大。以第1次进刀的曲线为例。

图3 切削力的变化

Fig.3 Variation of cutting force

a. 在切削开始阶段(a~b段),时长约为4 s,预压应力迅速加载由661.5 N迅速增大为685.0 N,上升了23.5 N。复合片与工件接触瞬间突然受到花岗岩圆棒高速转动所带来的冲击力,以及纵向进刀挤入工件时的正压力,切削力迅速增大。

b. 在快速磨损阶段(b~c段),经历的时间最长,约111 s。整个阶段呈上升的趋势,最小值为685.0 N,最大值为708.5 N。刀具出现磨损,刀具与工件的接触方式由原来的点接触或线接触变成了面接触,摩擦增大,因而切削力也逐渐增大,曲线逐渐上升。

c. 在稳定磨损阶段(c~d段),经历的时间约38 s,切削力保持在708.5 N基本不变,随后有微弱的上 升,增大至709.5 N,持续约26 s,车刀离开工件,开始卸载。

当出现的磨损面达到一定面积后,由于复合片与花岗岩的摩擦过大,车刀无法承受瞬时较大的切削力,出现了“让刀”或“退刀”现象,使切削深度稍微变小,因此,切削力也有所减小,曲线呈下降趋势,但这个过程还是比较短暂的,且周而复始,所以,表现在整个过程中有“振刀”的现象,反映在曲线上就是曲线的周期性波动。

2.2 PDC刀具的磨损

2.2.1 断口形貌

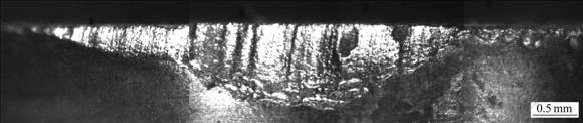

PDC刀具车削花岗岩完毕,前刀面的宏观断口如图4所示。图4中由下至上依次为磨损面与未磨损区域边界、断口中间位置和断口后刀面。可见,PDC磨损断口大致平整,有一道道整齐的沟痕,沟痕顺着切削方向发展。在断口边缘不远处出现裂纹,其方向垂直于沟痕(即切削方向)。断口边缘附近部分区域呈疤状,破坏了沟痕的连续性。

图4 断口宏观形貌

Fig.4 Morphology of fracture section

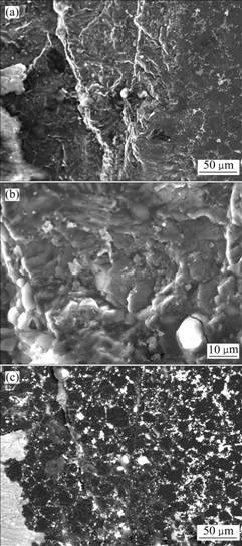

图5所示为PDC的磨损面与未磨损区域边界的形貌。图5(a)中左侧为磨损面,右侧为未磨损区域。可见,边界处呈阶梯状微观解理破碎断口形貌,此处PDC是沿着金刚石解理面层层断裂,这是高速旋转的花岗岩圆棒与PDC车刀相互冲击所致。在图5(a)的中间区域有1个较大的凹坑,这是整块的金刚石脱落所造成的,如图5(b)所示。与之相对应的背散射电子像(图5(c))表明,黑色的为金刚石,白色的为W和Co粘结相元素。因此,所看到的带裂纹的白色物体为W-C粘结相。可见,PDC的磨损与断裂是由于W-Co粘结相承受不住外加载荷的作用,率先发生断裂而导致与其粘结在一起的金刚石发生了脱落。因此,W-Co粘结相分布不均是导致PDC刀具耐磨性降低的原因之一。

(a) 边界形貌;(b) 图(a)中的凹坑形貌;(c) 图(b)对应的背散射电子形貌

图5 磨损面与未磨损区域边界形貌

Fig.5 Morphologies of boundary between wear area and unwear area

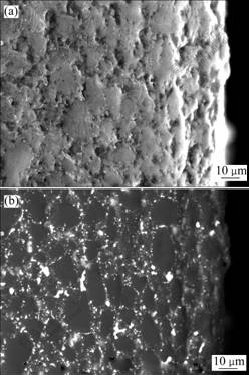

图6所示为断口中间位置的形貌。从图6可以看出,顺着切削方向出现一道道研磨沟痕,说明这个磨损面主要受到磨削或研磨的作用。在PDC刀具切削花岗岩的过程中,被磨掉的金刚石微粉和切屑相当于极其微小的棱刃,对PDC表面进行了一系列快速切削,这就导致了在材料表面上产生机械切削沟痕。另外,从背散射电子像可知,磨损面上黑色的凹入孔洞都处于金刚石基体上,这说明金刚石在磨损过程中也可能有小块金刚石颗粒脱落。

图6 断口中间位置的微观形貌

Fig.6 Morphology of centre position in fracture section

图7所示为断口后刀面的形貌。可以看到,该磨损面虽没有明显的划痕,但出现很多麻坑(图7(b)),这些麻坑都是在白色的W-Co粘结相部位,因此,麻坑是由W-Co粘结相断裂和脱落所留下的痕迹。由于W-Co粘结相的强度比金刚石的小,在切削过程中,被磨出来的金刚石粉末和切屑流出时与W-Co粘结相接触,对其产生了拉应力。当拉应力超过其断裂强度时,W-Co粘结相被拉断而脱落,而金刚石由于强度较大仍保留在原位置,因而留下了麻坑。

(a) 二次电子形貌;(b) 背散射电子形貌

图7 断口后刀面形貌

Fig.7 Morphologies of tool flank

2.2.2 PDC的磨损机理

在刨削花岗岩过程中,PDC刀具受力曲线呈现波状起伏[17],PDC刀具的破损断口以微观破碎解理断裂为主[10],其断口形貌接近于小落锤冲击断口形貌,这是由于刀具每次接近花岗岩块边缘时均要承受大的冲击,因此,PDC刀具刨削花岗岩过程以冲击为主,磨削为辅。魏昕等[10, 17]在研究了PDC刀具刨削花岗岩磨损过程和磨损规律后指出,PDC刀具将产生近乎平行于岩石表面的磨损形式,PDC刀具的磨损是由于机械作用而引起聚晶金刚石层微观裂纹产生并扩展而导致金刚石颗粒的微观破碎。而本文作者对PDC刀具车削花岗岩的受力曲线和断口进行分析后认为,PDC刀具车削花岗岩的过程及其所表现出来的磨损机理与PDC刀具刨削花岗岩的过程和磨损机理显著不同。

切削开始时,复合片突然受到花岗岩圆棒高速转动带来的冲击,且进刀时挤入岩石也需要较大的作用力,此时复合片更多地是受到冲击力的作用,表现在切削力变化曲线上便是切削力迅速上升。这一点从断口的形貌中也可以看出。在断口的前刀面,常常出现层状、凹坑或崎岖不平的锋利颗粒(图5)。随着车削过程的进行,复合片逐渐进入稳定的磨损阶段。特别是刀具后刀面出现磨损后改变了刀具与工件之间的接触方式,由理论上的线接触变为面接触。这样就使得刀具后刀面与工件的摩擦力加大,导致切削力逐渐增大。但切削力增幅并不大,曲线较为平缓。可以认为这个阶段更多的是磨削作用,PCD层出现周期性的脱落。从微观断口形貌可以看到,磨损面中间出现较大的平台区,且有明显的磨痕(图6)。当然,这个阶段仍存在着冲击力作用。因此,PDC车削花岗岩过程中,刀具的磨损是由于冲击与磨削同时作用的结果,且以磨削为主,冲击为辅。

PDC 中的聚晶金刚石在常温下的硬度大于花岗岩中硬质点的硬度,但是,在切削过程中,由于摩擦生热,刀具温度不断升高,这样会产生硬度软化层,致使 PDC 刀具中聚晶金刚石硬度降低,然后,才能在中间磨料的划伤作用下形成划痕(图6)。其中的中间磨料可能是花岗岩的硬质点,也可能是已脱落的金刚石微粒。

在PDC的磨损平台上出现了一些麻坑(图7),是由于车削开始时,PDC受到冲击出现裂纹,此后,后刀面磨损,刀具与花岗岩由理论上的点接触变成了面接触,切削过程常常出现“振刀现象”,周期性的振动形成循环接触应力,重复作用在裂纹源上,导致裂纹扩展,最后,便出现了颗粒状或片状磨屑的脱落。因此,在PDC的磨损过程中既有磨料磨损,也有疲劳磨损,是多种磨损形式组合的结果;PDC的磨损与断裂是由于W-Co粘结相承受不住外加载荷,率先发生断裂而导致与其粘结在一起的金刚石发生了脱落;W-Co粘结相分布不均、强度不大是导致PDC耐磨性降低的一个原因。

3 结 论

a. PDC车削花岗岩时的磨损过程可以分为初始磨损阶段、快速磨损阶段和稳定磨损阶段;单次受力曲线呈周期性波动上升,每个螺旋周期的切削力变化曲线都是不规则的。

b. PDC车削花岗岩过程中,刀具的磨损是由于冲击与磨削同时作用的结果,且以磨削为主,冲击为辅。

c. PDC的磨损过程中既有磨料磨损,也有疲劳磨损,是多种磨损形式组合的结果;PDC的磨损与断裂是由于W-Co粘结相承受不住外加载荷,率先发生断裂而导致与其粘结在一起的金刚石发生了脱落;W-Co粘结相分布不均、强度不大是导致PDC耐磨性降低的一个原因。

参考文献:

[1] Clayton R, CHEN Shi-lin, Lefort G. New bit design and cutter technology extend PDC applications to hard-rock drilling[J]. Journal of Petroleum Technology, 2005, 57(12): 63-64.

[2] Westraadt J E, Dubrovinskaia N, Neethling J H. Thermally stable polycrystalline diamond sintered with calcium carbonate[J]. Diamond and Related Materials, 2007, 16(11): 1929-1935.

[3] John V V, John D C, Tod T. New polycrystalline- diamond-compact-bit technology proves cost-effective[J]. Journal of Petroleum Technology, 1997, 49(12): 1322.

[4] LI Xi-bing, ZUO Yu-jun, WANG Wei-hua, et al. Constitutive model of rock under static-dynamic coupling loading and experimental investigation[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(3): 714-722.

[5] YANG Xiao-li, GUO Nai-zheng, ZHAO Lian-heng, et al. Influences of nonassociated flow rules on seismic bearing capacity factors of strip footing on soil slope by energy dissipation method[J]. Journal of Central South University of Technology, 2007, 14(6): 842-847.

[6] 邓福铭, 陈启武. PDC材料烧结过程中钴在金刚石层中的扩散熔渗迁移机制[J]. 高压物理学报, 2004, 18(1): 53-58.

DENG Fu-ming, CHEN Qi-wu. Diffusion and infiltration mechanisms of cobalt through diamond layer during the sintering of polycrystalline diamond compacts[J]. Chinese Journal of High Pressure Physics, 2004, 18(1): 53-58.

[7] 胡焕校, 刘 静. 金刚石锯片胎体的耐磨性[J]. 中国有色金属学报, 2000, 10(3): 400-403.

HU Huan-xiao, LIU Jin. Matrix wear resistance of diamond saw blade[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(3): 400-403.

[8] 谭哲丽, 魏 昕, 王成勇. 聚晶金刚石复合片刀具切削花岗岩的切削力[J]. 广东工业大学学报,1995, 15(1): 60-64.

TAN Zhe-li, WEI Xin, WANG Cheng-yong. Experimental investigation of cutting forces on PDC cutter in granite cutting[J]. Journal of Guangdong University of Technology, 1995, 15(1): 60-64.

[9] Wilson C, Vorono O A. Diamond turning of granite[J]. Key Engineering Materials, 2003, 250(1): 138-146.

[10] 魏 昕, 王成勇, 谭哲丽. PDC刀具切削花岗岩过程的微裂纹扩展[J]. 岩石力学与工程学报, 1995, 5(1): 71-76.

WEI Xin, WANG Cheng-yong, TAN Zhe-li. Development of microcracks in granite cut by with PDC tool[J]. Chinese Journal of Rock Mechanics and Engineering, 1995, 5(1): 71-76.

[11] GONG Sheng-wu, ZHAO Fu-jun. Failure analysis of polycrystalline diamond compact cutters for breaking rock by bending waves theory[J].Journal of Central South University of Technology, 2008, 15(1): 112-116.

[12] 徐国平, 梁红原, 杨世珍, 等. 对国内金刚石复合片(PDC)耐磨性测试方法的探讨[J]. 金刚石与磨料磨具工程, 2001, 124(4): 11-12.

XU Guo-ping, LIANG Hong-yuan, YANG Shi-zhen, et al. An approach for improving the testing of the wear-resistance of PDC[J]. Diamond & Abrasives Engineering, 2001, 124(4): 11-12.

[13] 邓福铭, 陈小华, 陈启武. PDC材料超高压烧结中聚晶金刚石晶粒异常生长及其抑制机制研究[J]. 金刚石与磨料磨具工程, 2001, 122(2): 5-9.

DENG Fu-ming, CHEN Xiao-hua, CHEN Qi-wu. Research on the abnormal growth of diamond crystal and the restraining mechanism of the same during HP/HT sintering of PDC[J]. Diamond & Abrasives Engineering, 2001, 122(2): 5-9.

[14] 江文清, 吕 智, 林 峰, 等. 聚晶金刚石复合体的主要性能研究状况[J]. 表面技术, 2006, 35(5): 65-68.

JIANG Wen-qing, L? Zhi, LIN Feng, et al. Research status of the main performance of polycrystalline diamond complex[J]. Surface Technology, 2006, 35(5): 65-68.

[15] Zeuch D H, Swenson D V, Finger J T. Subsurface damage development in rock during drag-bit cutting: observations and model predictions[C]//Proceedings—Symposium on Rock Mechanics. Dallas Tex: Assoc of Engineering Geologists, 1983: 733-742.

[16] 唐泽广和, 大野哲二, 田志坤. 关于PDC地热钻头设计准则的建议[J]. 宝石和宝石学杂志, 1994(2): 85-90.

Tangze G, Daye Z, TIAN Zhi-kun. PDC bit hot on the design of the proposed guidelines[J]. Journal of Gems & Gemmology, 1994(2): 85-90.

[17] 魏 昕, 王成勇, 谭哲丽. PDC刀具切削花岗岩的过程研究[J]. 广东工学院学报, 1995, 12(S1): 80-85.

WEI Xin, WANG Cheng-yong, TAN Zhe-li. Study on cutting granite with PDC cutter[J]. Journal of Guangdong University of Technology, 1995, 12(S1): 80-85.

收稿日期:2008-12-10;修回日期:2009-03-20

基金项目:中国博士后科学基金资助项目(20070420823);湖南省博士后科研专项计划项目(2008RS4038);长沙市科技计划项目(k0902021-11)

通信作者:汪冰峰(1978-),男,湖南岳阳人,博士,讲师,从事聚晶金刚石复合片性能的研究;电话:0731-88657396;E-mail: bingfeng_wang@yahoo.com.cn