文章编号:1004-0609(2013)06-1640-08

电化学阻抗谱技术研究Ce(Ⅲ)转化膜在3.5%NaCl溶液中的腐蚀行为

顾宝珊,杨培燕,宫 丽

(中国钢研科技集团有限公司 先进金属材料涂镀国家工程实验室,北京 100081)

摘 要:应用电化学阻抗谱(EIS)连续测试B95铝合金表面稀土转化膜在3.5%NaCl溶液中铈盐转化膜的破坏过程,通过阻抗值的变化研究B95铝合金表面稀土转化膜在3.5%NaCl溶液中的腐蚀行为,采用等效电路的方式对测试的EIS进行解析。通过转化膜腐蚀过程阻抗谱特征研究,建立了B95铝合金表面Ce(Ⅲ)转化膜腐蚀破环的3个阶段模型:浸泡早期、浸泡中期和浸泡后期。浸泡早期,铝合金表面稀土转化膜被电解质溶液湿润,水开始渗透进转化膜;浸泡中期,电解质溶液渗透转化膜被破坏,同时与转化膜自修复相互竞争,转化膜破坏/再钝化;浸泡后期,转化膜破坏超过转化膜自修复,铝合金基体开始逐渐腐蚀溶解。同时,该模型可以定量预测转化膜表面腐蚀发展的程度。

关键词:铝合金;电化学阻抗;Ce转化膜;腐蚀行为;NaCl溶液

中图分类号:O646.6;TG133.2 文献标志码:A

Corrosion behavior of Ce(III) conversion coating in 3.5%NaCl solution by electrochemical impedance spectroscope

GU Bao-shan, YANG Pei-yan, GONG Li

(National Engineering Laboratory for Advanced Coatings Technology of Metal Materials,

China Iron and Steel Research Institute Group, Beijing 100081, China)

Abstract: The corrosion behavior of cerium(Ⅲ) conversion coating on B95 aluminum alloy in 3.5%NaCl solution was investigated by electrochemical impedance spectroscope (EIS). The process of corrosion and mechanism of cerium(Ⅲ) conversion coating on B95 aluminum alloy were investigated through the changes of EIS in the process. The tested EIS based on equivalent circuit was analyzed. The results show that the variation of EIS can clearly display the corrosion behavior change of cerium(Ⅲ) conversion coating on B95 aluminum alloy in 3.5%NaCl solution. Through investigating the EIS features, the respective model of each stage and its corresponding equivalent circuit were built to show the corrosion and destruction of the Ce(Ⅲ) conversion coating on B95 aluminum alloy. They are, respectively, the early stage, the middle stage and the terminal stage of immersion. The early stage refers to the time when the conversion coating on aluminum alloy is moisturized by electrolyte solution and water begins to permeate into the coating. The middle stage refers to the time when this permeation into the conversion coating is destructed while the conversion coating undergoes self-rehabilitation, thus giving rise to the competition between the destruction and self-rehabilitation of the conversion coating. The terminal stage refers to the time when the destruction of conversion coating outweighs its self-rehabilitation, the alloy begins to get corroded and resolved. This model can predict the corrosion degree of the conversion coating surface.

Key words: aluminium alloys; electrochemical impedance spectroscope (EIS); cerium conversion coating; corrosion behavior; NaCl solution

常用的铝合金表面铬酸盐转化膜带来的环境污染使这类转化膜的应用受到了限制。国内外近几年就稀土盐类对铝合金的防蚀作用进行了研究,研究结果表明,多种稀土金属盐(La3+、Ce3+、Y3+、Nd3+等)对铝合金均有明显的缓蚀作用,特别是Ce(Ⅲ)盐被认为是Cr(VI)盐的理想替代品[1-4]。ARNOTT等[5-7]提出稀土转化膜的阴极成膜机理;ALDYKIEWICZ等[8]利用原位电流密度图、扫描电镜和EDS技术研究Al-Cu合金表面稀土转化膜耐蚀机理,进一步丰富控制阴极理论。MANSFELD[9-10]采用动电位极化研究Ce-Mo转化膜,表明Ce-Mo转化膜是一种典型的绝缘体,Ce-Mo 转化膜覆盖了腐蚀过程中作为阴极的Cu微区,使腐蚀的动力消失,腐蚀速率减小。WAN等[11-12]也认为铝合金表面Ce-Mo转化膜同时抑制了腐蚀过程中阴阳极两个半反应,阻碍阳极溶解,抑制阴极O2的去极化反应。但这些研究仅是定性描述,缺乏对成膜过程的研究,且采用传统的电化学方法,如电极电位、极化曲线等测试方法只能研究其应用性能,对其成膜过程的研究却受到限制,虽然作者也采用分离电池技术直接证明三价铈盐是一种良好的铝合金阴极成膜缓蚀剂[13-14],但并没有解释成膜过程。而电化学阻抗谱 (EIS)方法则显示出其独特的优点。交流阻抗法以测得的很宽频率范围内的阻抗谱来研究电极系统,因而能比其他常规电化学方法得到更多的动力学信息和界面结构信息,故已在电极过程及电极表面过程研究中得到广泛的应用。同时,该方法采用小振幅的正弦波扰动信号,不会使成膜体系在测量过程中发生较大的改变,故可以进行连续的测量[15-16]。

在前期工作中,作者应用EIS技术研究B95铝合金在铈盐溶液中成膜过程并给出各阶段阻抗谱图等效电路及其阻抗表达式[17]。在此基础上,本文作者应用EIS技术,连续对B95铝合金表面稀土转化膜进行交流阻抗测试。通过连续测试B95铝合金铈盐转化膜在3.5%NaCl溶液中的破坏过程中交流阻抗值的变化,结合等效电路解析研究B95铝合金表面铈盐转化膜的腐蚀行为和耐蚀机理。

1 实验

试验材料为北京航空航天大学提供的B95超硬铝合金,该合金系Al-Zn-Mg-Cu合金。合金的化学成分(质量分数,%)为5.1~6.1Zn,2.1~2.9 Mg,1.2~2.0 Cu,0.30 Mn,0.18~0.35 Cr,余量Al。

交流阻抗测试使用EG&G Potentiostat/Galvanostat Model 273A和5210锁相放大器组成的电化学测试系统,所加正弦波电位幅值为l0 mV,频率扫描范围为10 kHz~0.1 Hz。饱和甘汞电极为参比电极,Pt片为辅助电极,B95铝合金为工作电极,试验温度为(22±2) ℃。

成膜溶液为0.01 mol/L CeCl3,pH值为5.3,室温浸泡得自然成膜试样。将B95铝合金成膜试样放在3.5%NaCl溶液中稳定10 min后开始交流阻抗测试,以后每间隔一定时间进行测试,分别进行(1) 单正弦波实验(SS试验),所加正弦波电位幅值为l0 mV,频率扫描范围为10 kHz~0.1 Hz;(2) 单正弦波实验(SS实验),所加正弦波电位幅值为l0 mV,固定频率1 mHz。实验持续进行了576 h。交流阻抗的测试结果采用EG&G的ZSimpWin3.0软件解析交流阻抗谱。

转化膜的腐蚀形貌利用S-530扫描电镜(SEM)进行观察。

2 结果与讨论

2.1 稀土转化膜腐蚀过程的电化学阻抗谱特征及其物理模型

2.1.1 浸泡初期稀土转化膜的阻抗谱特征

稀土转化膜可以认为是一种有一定自修复能力的隔绝层[9],通过阻止或延缓水溶液渗入到基底金属与转化膜的界面,来达到保护基底金属免受腐蚀的目的。虽然水溶液总能通过转化膜的溶胀或膜的缺陷如微孔、缝隙等进入转化膜,但只要水分没有到达转化膜/基底金属界面,转化膜就能同时抑制腐蚀过程中阴阳极两个半反应,转化膜依然起到良好的保护作用。将水分还未渗透到达转化膜/基底金属界面的那段时间称为浸泡初期。图1所示自然成膜试样在3.5% NaCl溶液中浸泡10 min~96 h的阻抗谱图(Nyquist和Bode图)。由图1可见,随浸泡时间的增加,转化膜的阻抗值呈下降趋势,96 h时的阻抗值较刚浸泡时转化膜的阻抗值下降近50%(|Z|10 min=15.41 kΩ·s,|Z|96 h=9.052 kΩ·s),在Bode图中|Z|对lg f的曲线朝低频方向移动,表明转化膜电容随浸泡而增大。10min~96 h的阻抗谱反映出随浸泡时间增加电解质溶液向转化膜中逐步渗透的过程。

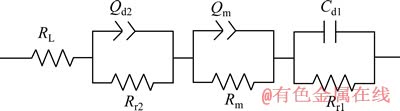

通过对图1阻抗谱的解析,对应的物理模型可由图2的等效电路给出,这是一种典型多层绝缘膜结构。

图1 在3.5%NaCl溶液中B95铝合金表面自然Ce(Ⅲ)转化膜的阻抗谱图

Fig. 1 Nyquist(a) and Bode(b) plots of natural Ce(Ⅲ) conversion coating on B95 Al alloy surface in 3.5%NaCl solution

图2 在3.5%NaCl溶液中自然Ce(Ⅲ)转化膜浸泡初期的等效电路图

Fig. 2 Equivalent circuit of natural Ce(Ⅲ) conversion coating in 3.5%NaCl solution at early stage (10 min-96 h)

图中RL为溶液电阻;Qd2和Rr2分别为转化膜与溶液间的双电层常相位角元件和电化学反应的极化电阻;Qm和Rm分别为转化膜空间电荷层的常相位角元件和电阻,反映膜中离子在电场作用下迁移时受到的阻力的大小;Cd1和Rr1为转化膜与Al合金基体间的双电层电容和电化学反应的极化电阻。解析得到Qm值从浸泡初期的0.945 2 mF/cm2增大至96 h时的79.03 mF/cm,表明电解质溶液已经逐渐渗透进入转化膜中,转化膜中的含水量逐渐增多,导电性能增强。

图3所示为B95铝合金表面Ce(Ⅲ)转化膜在3.5%NaCl溶液中浸泡10 min~96 h的阻抗谱波特图。96 h的相位角曲线出现明显的双峰,此时EIS呈现两个时间常数的特征,转化膜结构已发生明显变化,表明电解质溶液已经渗透到达转化膜/基底金属界面,进入转化膜浸泡的中期。

图3 在3.5%NaCl溶液中不同时间后B95铝合金表面自然Ce(Ⅲ)转化膜时阻抗谱波特图

Fig. 3 Bode |Z| and Phase (Def) plots of natural Ce(Ⅲ) conversion coating in 3.5%NaCl solution for different times

2.1.2 浸泡中期阻抗谱特征

随着电解质溶液渗透到达转化膜/基底金属界面,转化膜电容不再因为电解液溶液渗透造成转化膜介电常数的变化明显增大,阻抗谱的Bode图中高频区相互重叠(见图4(b)),具有两个时间常数(见图5),但此时转化膜表面还没有出现肉眼能观察到的宏观小孔。把阻抗谱出现两个时间常数但转化膜表面尚未形成宏观小孔的阶段称为转化膜的浸泡中期。B95铝合金表面Ce(Ⅲ)转化膜的几条阻抗谱曲线在高频区重叠在一起,表明在浸泡中期,转化膜被电解质溶液的渗透已达饱和。

由图4所示,在浸泡中期,转化膜的阻抗值并未随浸泡时间的增加而下降,而是呈现在一定范围内的波动且略有增大。说明稀土转化膜存在破坏/再钝化动态过程,稀土转化膜有一定自修复能力。

图4 在3.5%NaCl溶液中的B95铝合金表面自然Ce(Ⅲ)转化膜的阻抗谱图

Fig. 4 Nyquist(a) and Bode(b) plots of natural Ce(Ⅲ) conversion coating on B95 Al alloy surface in 3.5%NaCl solution

图5 在3.5%NaCl溶液中不同时间后B95铝合金表面自然Ce(Ⅲ)转化膜的阻抗谱波特图

Fig. 5 Bode |Z| and Phase (Def) plots of natural Ce(Ⅲ) conversion coating on B95 Al alloy surface in 3.5%NaCl solution for different times

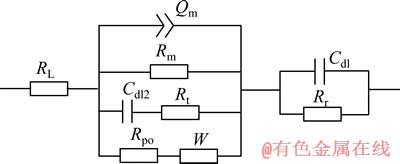

图6 在3.5%NaCl溶液中自然Ce(Ⅲ)转化膜浸泡中期(120~408 h)的等效电路图

Fig. 6 Equivalent circuit of natural Ce(Ⅲ) conversion coating immersion in 3.5%NaCl at middle stage (120-408 h)

浸泡中期的阻抗谱解析等效电路如图6所示,转化膜已由多层绝缘膜逐渐过渡到有缺陷的绝缘层(见图6),其中图中RL为溶液电阻;Cm为转化膜电容;Rpo为孔内溶液电阻;Qdl和Rt为双电层常相位角元件和反应极化电阻;Qdl和Rt反映的是转化膜破坏/再钝化的自修复过程;Cd1和Rr为转化膜与Al合金基体间的双电层电容和电化学反应的极化电阻。解析得到Qdl值在37.67~71.59 mF/cm2之间,而Rt却从浸泡120 h时的2 356 Ω·cm2下降到408 h时的28.87 Ω·cm2,表明随着电解质溶液浸泡时间的增加,转化膜破坏程度加剧,转化膜自修复已不能弥补膜的破坏,此时转化膜中的孔或裂纹缝隙等破损越来越多,转化膜经浸泡而破坏的程度大于修复能力这一阶段称为浸泡后期。

2.1.3 浸泡后期阻抗谱特征

进入浸泡后期,随着孔或裂纹缝隙等缺陷逐渐增多,转化膜破坏程度加剧,这样存在电解质溶液中渗透的反应粒子扩散传质过程与转化膜自修复反应竞争。原本存在于转化膜中的浓度梯度逐渐消失,另在界面区因基底金属的腐蚀反应速度加快而形成新的扩散层。同时,转化膜的自修复过程依然存在,直至转化膜最终脱落,基底金属明显腐蚀。

通过对浸泡432~576 h的阻抗谱解析(见图7和8),浸泡初期完整的多层绝缘膜结构已经被破坏,转化膜呈现多孔结构特征(见图9),转化膜中存在孔隙,B95铝合金表面Ce(Ⅲ)转化膜浸泡后期呈Warburg阻抗谱特征,阻抗含两个时间常数。

图9中RL为溶液电阻,Qm和Rm为未遭受破坏的那部分转化膜空间电荷层的常相位角元件和电阻,Cdl2和Rt分别为转化膜自修复过程反应电容和反应极化电阻,Cdl2和Rt反映的是转化膜破坏/再钝化的自修复过程,Rpo为孔内溶液电阻,W为Warburg阻抗,Cd1和Rr分别为转化膜与Al合金基体间的双电层电容和电化学反应的极化电阻。

576 h阻抗谱的低频段阻抗有走低的倾势,按MANSFELD等[18-19]的观点,低频的这种变化代表试样更容易遭受局部腐蚀。事实也发现,此时自然形成的转化膜已开始有脱落现象(见图10(d))。

图7 在3.5%NaCl溶液中浸泡432~576 h的B95铝合金表面自然Ce(Ⅲ)转化膜的阻抗谱

Fig. 7 Nyquist(a) and Bode(b) plots of natural Ce(Ⅲ) conversion coating on B95 Al alloy surface in 3.5%NaCl solution for 432-576 h

图8 在3.5%NaCl溶液中的B95铝合金表面自然Ce(Ⅲ)转化膜的不同时间(432~576 h)的Bode |Z| & Phase (Def)图

Fig. 8 Bode |Z| & Phase (Def) plots of natural Ce(Ⅲ) conversion coating on B95 Al alloy surface in 3.5%NaCl solution for 432-576 h

图9 在3.5%NaCl溶液中自然Ce(Ⅲ)转化膜浸泡后期(432~576 h)的等效电路图

Fig. 9 Equivalent circuit of natural Ce(Ⅲ) conversion coating in 3.5%NaC solution at terminal stage (432-576 h)

2.2 稀土转化膜的腐蚀表面形貌

图10所示为B95铝合金表面Ce(Ⅲ)稀土转化膜在3.5%NaCl溶液中浸泡不同时间的形貌。从图10可以看出,B95铝合金表面Ce(Ⅲ)稀土转化膜在NaCl溶液中的腐蚀过程是以腐蚀溶液首先向转化膜中渗透引起膜鼓泡溶胀开始(见图10(a));随着浸泡时间的增加,水进一步向转化膜中渗透,膜有些部位产生裂纹,图10(b)、(c)和(d)分别为浸泡6、15和21 d的形貌;浸泡到21 d转化膜表层有少量脱落(见图10(d)),未见到明显的基体腐蚀。转化膜在NaCl溶液中腐蚀过程应是腐蚀溶液向转化膜中渗入引起膜溶胀破裂最终导致铝合金基体腐蚀。腐蚀后稀土转化膜的表面形貌观测结果与2.1中电化学阻抗谱测试结果一致。

2.3 稀土转化膜防护性能的评价

2.3.1 稀土转化膜的膜阻抗值|Z|

图11所示为自然浸泡所得成膜试样在3.5%NaCl溶液中阻抗值随时间变化测试结果。由图11可见,转化膜在NaCl溶液中阻抗值的变化呈现3个阶段:1) 0~96 h阶段阻抗值在27~30 k Ω·s之间,保持较大值,浸泡到96 h时,阻抗值急剧变小,由浸泡初期进入第二阶段——浸泡中期;2) 96~408 h阶段,阻抗值维持相对稳定,浸泡到408 h阻抗值急剧下降进入第三阶段——浸泡后期;3) 432~567 h阶段,阻抗值较小,基体可能发生腐蚀。阻抗值随时间变化可以反映出转化膜在NaCl溶液中的破坏过程,第一阶段浸泡初期转化膜保持相对完整;第二阶段浸泡中期反映溶液在转化膜中的渗透过程,膜中开始有孔隙,膜的完整性被破坏;第三阶段浸泡后期表明转化膜已被溶液浸透,溶液已经透过转化膜达到B95铝合金基体表面,基体金属开始腐蚀。

图10 B95铝合金表面Ce(Ⅲ)转化膜在3.5%NaC溶液中浸泡不同时间后的表面形貌

Fig. 10 Surface morphologies of Ce(Ⅲ) conversion coating on B95 Al alloy surface after in 3.5%NaCl solution for different times

图11 在3.5%NaCl溶液中B95铝合金表面自然Ce(Ⅲ)转化膜阻抗值|Z|随时间变化

Fig. 11 Change of |Z| of natural Ce(Ⅲ) conversion coating on B95 Al alloy surface in 3.5%NaCl solution with time

2.3.2 稀土转化膜的膜电容C

根据具体情况的不同,也可以通过转化膜膜电容值的变化研究转化膜的变化和破坏过程,膜电容C值越小,说明膜致密,对金属基体的保护性越好[16]。膜电容C值是随电解质溶液渗入而增大的,根据转化膜电容C值的变化情况,可以得到电解质溶液渗入转化膜的信息,反映出转化膜被水溶液渗透直至破坏的过程。

转化膜电容C值的计算公式如下[16]:

(1)

(1)

其中:fθmax和|Z|θmax 分别为Bode图上与相角θmax对应的f和|Z|。

根据式(1)计算,在3.5%NaCl溶液中浸泡不同时间的B95铝合金表面Ce(Ⅲ)转化膜电容的结果如图12所示。由图12可见,转化膜的膜电容C值在NaCl溶液中的呈现两个变化:0~96 h阶段,C值在2.1~2.3μF/cm2之间,浸泡到96 h以后,C值少许增大至2.6 μF/cm2并维持相对稳定;浸泡到408 h时,膜电容C突然增大至27.4 μF/cm2。C值随时间变化可以反映出水向转化膜中渗透破坏过程,0~96 h阶段转化膜保持相对完整;浸泡到96 h时,水开始渗透进转化膜中,膜中开始有孔隙,膜的完整性被破坏;408 h时,膜电容C突然增大表明转化膜已被溶液浸透,溶液已经透过转化膜到达B95铝合金基体表面,基体金属开始腐蚀。

图12 在3.5%NaCl溶液中的B95铝合金表面自然Ce(Ⅲ)转化膜阻电容C随时间的变化

Fig. 12 Change of capacitance (C) of natural Ce(Ⅲ) conversion coating on B95 Al alloy surface in 3.5%NaCl solution with time

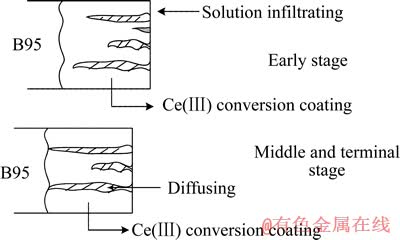

2.4 稀土转化膜破坏模型

综合2.1节和2.3节阻抗谱分析以及2.2节腐蚀后稀土转化膜的表面形貌,自然浸泡所得成膜试样在3.5%NaCl溶液腐蚀破坏过程可以分成3个阶段:浸泡早期、浸泡中期和浸泡后期,即铝合金表面稀土转化膜被电解质溶液湿润水开始渗透进转化膜→电解质溶液渗透转化膜被破坏与转化膜自修复相互竞争,即转化膜破坏/再钝化→转化膜破坏超过转化膜自修复,铝合金基体开始逐渐腐蚀溶解,如图13所示。

图13 在3.5%NaCl溶液中的B95铝合金表面Ce(Ⅲ)转化膜腐蚀过程示意图

Fig. 13 Schematic diagram of Ce(Ⅲ) conversion coating corrosion process on B95 Al alloy surface in 3.5%NaCl solution

3 结论

1) 电化学阻抗谱技术(EIS)是研究转化膜腐蚀行为的有效手段,通过建立腐蚀模型等效电路的方法来研究铝合金表面稀土转化膜在NaCl溶液中的阻抗谱可预测转化膜表面腐蚀发展的程度,可以对转化膜性能进行定量的评价。

2) 根据不同浸泡时期转化膜的电化学阻抗谱特性及转化膜的结构特点,建立了B95铝合金表面Ce(Ⅲ)转化膜腐蚀破环的3阶段模型。

3) 电化学阻抗谱分析证明稀土转化膜在腐蚀介质中存在破坏/再钝化动态过程,表明稀土转化膜有一定自修复能力。

REFERENCES

[1] HINTON B R W. The inhibition of aluminum corrosion by cerium cations[J]. Metals Forum, 1984, 7(4): 211-217.

[2] ARNOTT D R. Cationic film forming inhibitors for the protection of AA7075 aluminum alloy against corrosion in aqueous chloride solution[J]. Corrosion, 1989, 45(1): 12-19.

[3] MANSFELD F, LIN S, KIM S, SHIN H. Surface modification of Al alloys and Al-based metal-matrix composites by chemical passivation[J]. Electrochem Acta, 1989, 34(8): 1123-1132.

[4] HITON B R W. Corrosion inhibition with rare earth metal salts[J]. J Alloy and Compd, 1992, 180: 15-19.

[5] HINTON B R W, ARNOTT D R, RYAN N E. Cerium conversion coating for the corrosion protection of aluminum[J]. Materials Forum, 1986, 9(3): 162-173.

[6] ARNOTT D R. Cationic film forming inhibitors for the corrosion protection of AA7055 aluminum alloy in chloride solutions[J]. Materials Performance, 1987, 26(8): 42-47.

[7] ARNOTT D R. Cationic film forming inhibitors for the protection of AA7075 aluminum alloy against corrosion in aqueous chloride solution[J]. Corrosion, 1989, 45(1): 12-19.

[8] ALDYKIEWICZ A J, ISAAACS H S, DAVENPORT A J. The investigation of cerium as a cathodic inhibitors for aluminum-copper alloys[J]. J Electrochem Soc, 1995, 142(10): 3342-3350.

[9] MANSFELD F. Corrosion protection of high copper aluminum alloys by surface modification[J]. British Corrosion Journal, 1994, 29(3): 194-200.

[10] MANSFELD F. Elimination of pitting of aluminum alloys by surface modification[J]. Proc Electrochem Soc, 1996, 95(15): 308-322.

[11] WAN J, THOMPSON G E, NG T K, LU K Q. XANEX study of Ce and Mo containing conversion coatings on aluminum[J]. J Phys IV, 1997, 2(7): 1183-1184.

[12] WAN J, THOMPSON G E, LU K Q, NG T K. Interaction of cerium species with aluminum-filmed surface[J]. J Phys IV, 1997, 2(7): 1181-1182.

[13] 顾宝珊, 刘建华, 纪晓春. 铈盐对铝合金的缓蚀机理研究[J]. 中国腐蚀与防护学报, 2006, 26(1): 53-58.

GU Bao-shan, LIU Jian-hua, JI Xiao-chun. Corrosion inhibition of cerium(Ⅲ) for aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(1): 53-58.

[14] GU Bao-shan, LIU Jian-hua. Corrosion inhibition mechanism of rare earth metal(REM) on LC4 Al alloy with the spilt cell technique[J]. Journal of Rare Earths, 2006, 24(1): 89-96.

[15] 王新东, 吴世民, 刘艳芳, 孙根生, 段淑贞. 用电化学交流阻抗法研究铝合金表面稀土转化膜[J]. 北京科技大学学报, 2001, 23(4): 320-323.

WANG Xin-dong, WU Shi-ming, LIU Yan-fang, SUN Gen-sheng, DUAN Shu-zhen. An AC impedance characteristics of the cerium oxide film formed on the aluminum surface[J]. Journal of University of Science and Technology Beijing, 2001, 23(4): 320-323.

[16] 曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002.

CAO Chu-nan, ZHANG Jian-qing. An introduction to electrochemical impedance spectroscopy[M]. Beijing: Science Press, 2002.

[17] 顾宝珊, 刘建华. 铈盐对铝合金的成膜过程电化学交流阻抗研究[J]. 中国稀土学报, 2007, 25(2): 210-216.

GU Bao-shan, LIU Jian-hua. Cerium(Ⅲ) film formation process for aluminum alloys observed with electrochemical impedance spectroscopy[J]. Journal of Chinese Rare Earth Society, 2007, 25(2): 210-216.

[18] MANSFELD F,PEREZ F J. Surface modification of Al/15% SiC metal matrix composite in molten salts containing CeCl3[J]. Surface and Coatings Technology, 1996, 86/87: 449-453

[19] MANSFELD F, KENDIG M W, TSAI S. Evaluation of corrosion behavior of coated metals with AC impedance measurements[J]. Corrosion, 1982, 38: 478-485.

(编辑 李艳红)

收稿日期:2012-08-12;修订日期:2012-12-06

通信作者:顾宝珊,教授级高级工程师;电话:010-62182573,13501237905;E-mail: gubs@263.net