石煤的工艺矿物学特性及其与提钒的关系

来源期刊:稀有金属2014年第1期

论文作者:叶国华 张爽 何伟 童雄 吴宁

文章页码:146 - 157

关键词:石煤;工艺矿物学;提钒;价态与赋存状态;焙烧;直接酸浸;

摘 要:从工艺矿物学角度出发,对石煤的工艺矿物学特性及其与提钒的关系进行了研究与分析,结果表明:石煤含钒较低,通过选矿提高其品位将具有重要意义;石煤是有机碳与无机元素的混合体,浸出前脱碳的方法有焙烧和浮选两种;高碳石煤可先燃烧发电,燃烧灰渣作为提钒的原料;大部分石煤,SiO2是其含量最高的组分,含钒浸出液除硅一般采取静置沉淀法;石煤中的Al2O3主要来自粘土矿物,它会随钒一起溶出而进入浸出液,一般采用明矾结晶法除去;石煤中的钒多是以V3+为主,为了提高浸出率,须将V3+氧化为V4+或V5+;石煤中钒的赋存状态,大部分是类质同相,其次是吸附形式;绝大部分石煤属难浸矿石,要提取其中的钒就必须破坏矿物的晶体结构,破坏方法主要有火法焙烧和湿法直接酸浸两大类,其中,钠化焙烧法已被禁止使用、钙化焙烧法不适于大量生产、空白焙烧由于提钒效率低而应用较少;直接酸浸法是提钒的发展方向,添加氧化剂或助浸剂等对浸出进行强化,是提高钒回收率的重要途径。

稀有金属 2014,38(01),146-157 DOI:10.13373/j.cnki.cjrm.2014.01.021

叶国华 张爽 何伟 童雄 吴宁

昆明理工大学国土资源工程学院

从工艺矿物学角度出发, 对石煤的工艺矿物学特性及其与提钒的关系进行了研究与分析, 结果表明:石煤含钒较低, 通过选矿提高其品位将具有重要意义;石煤是有机碳与无机元素的混合体, 浸出前脱碳的方法有焙烧和浮选两种;高碳石煤可先燃烧发电, 燃烧灰渣作为提钒的原料;大部分石煤, SiO2是其含量最高的组分, 含钒浸出液除硅一般采取静置沉淀法;石煤中的Al2O3主要来自粘土矿物, 它会随钒一起溶出而进入浸出液, 一般采用明矾结晶法除去;石煤中的钒多是以V3+为主, 为了提高浸出率, 须将V3+氧化为V4+或V5+;石煤中钒的赋存状态, 大部分是类质同相, 其次是吸附形式;绝大部分石煤属难浸矿石, 要提取其中的钒就必须破坏矿物的晶体结构, 破坏方法主要有火法焙烧和湿法直接酸浸两大类, 其中, 钠化焙烧法已被禁止使用、钙化焙烧法不适于大量生产、空白焙烧由于提钒效率低而应用较少;直接酸浸法是提钒的发展方向, 添加氧化剂或助浸剂等对浸出进行强化, 是提高钒回收率的重要途径。

中图分类号: TF841.3

作者简介:叶国华 (1981-) , 男, 河南虞城人, 博士, 讲师, 研究方向:钒的提取;E-mail:ghye581@163.com;;童雄, 教授;电话:0871-65187068;E-mail:xiongtong2000@yahoo.com;

收稿日期:2013-06-23

基金:国家自然科学基金青年科学基金项目 (51304090);国家科技支撑计划项目子课题 (2012BAB07B01);云南省科技厅应用基础研究计划项目 (2011FZ062);云南省教育厅科学研究基金项目 (2013Y323) 资助;

Ye Guohua Zhang Shuang He Wei Tong Xiong Wu Ning

Faculty of Land Resource Engineering, Kunming University of Science and Technology

Abstract:

From the perspective of process mineralogy, the process mineralogy characteristics of stone coal and its relationship to vanadium extraction were investigated and analyzed. The results showed that the content of vanadium in stone coal was low and it would be significant to improve the grade of vanadium by beneficiation. Stone coal was the mixture of organic carbon and inorganic elements and there were two methods for removing carbon from stone coal before leaching: roasting and flotation; high-carbon stone coal could be combusted for power generation first, and then the combustion ash could be used for vanadium extraction; for most stone coal, the highest content composition was SiO2, and the static sedimentation method was often applied in desilicating from vanadium-bearing leaching solution; Al2O3in stone coal derived mainly from clay minerals and it could be leached into leaching solution along with vanadium, and alum crystallization was the common method of aluminum removal from vanadium-bearing leaching solution; usually, most vanadium in stone coal existed in the form of V3 +which had to be oxidized to V4 +or V5 +in order to increase the leaching rate; occurrence state of vanadium in stone coal mainly was isomorphism form followed by adsorption form; most of stone coal belonged to refractory ores, and to extract vanadium from stone coal, minerals lattice structures should be destroyed. Methods of destroying lattice structures were roasting and direct acid leaching, and the sodium roasting was forbidden now, the calcified roasting was not suitable for large scale production, the no-salt-roasting was applied less because of low efficiency of vanadium extraction. And the direct acid leaching became the direction of vanadium extraction at present, and adding oxidant or assistant leaching agent for intensifying leaching was an important way of improving recovery of vanadium.

Keyword:

stone coal; process mineralogy; vanadium extraction; valence and occurrence state; roasting; direct acid leaching;

Received: 2013-06-23

石煤是钒矿的一个重要种类, 是除钒钛磁铁矿外另一种重要的钒矿资源, 在我国储量十分巨大。因其性质复杂、矿石质量差、提钒难度大, 丰富的石煤资源至今未得到充分、高效利用。

矿石性质特点是提取工艺研发与应用的前提和基础。工艺矿物学是一门研究矿石性质特点的科学, 通过测定矿石的化学组分、主要元素的价态及赋存状态等参数来对矿石性质进行剖析, 其结果为诠释工艺机制、制定工艺方案和实现工艺优化提供依据。因此, 工艺矿物学研究十分必要和重要。目前, 关于石煤工艺矿物学的研究很多, 但是, 这些研究大都是针对特定地区的特定石煤、比较孤立地测定了部分工艺矿物学参数, 既缺乏对不同地区间石煤工艺矿物学个性与共性的比较认识, 又缺乏对石煤工艺矿物学特性及其与提钒关系的辨识分析。本文拟从工艺矿物学角度出发, 通过系统分析并结合自身科研成果, 深入了解石煤的化学组分特征, 阐明石煤中钒的价态及赋存状态, 揭示石煤的工艺矿物学特性及其与提钒的关系。

1 石煤成因与工艺性能分析

钒的地球化学性质是亲岩的, 同时还具有亲铁和明显的构成生物躯体的倾向, 故常产自于钒钛磁铁矿和黑色页岩中。石煤即是一种黑色页岩, 关于其成因, 相关的研究较多, 看法亦不尽相同, 但在以下3 点上认识是一致的: ( 1) 除泥、硅、钙质等无机成分外, 藻菌类等低等生物, 是形成石煤的原始物质; ( 2) 石煤形成于还原性环境; ( 3) 沉积作用是石煤形成的重要因素[1 - 2]。

从岩石学角度来看, 石煤常呈黑、灰黑或暗灰色, 外观像石头, 肉眼不易将其与石灰岩或碳页岩相区别[2]。从燃烧反应动力学分析, 石煤属高变质的劣质燃料 ( 因其高变质性, 而未列入煤炭类属) , 大部分具有高灰、高硫、热值低和较硬难磨的特点。

由于沉积过程中陆屑物的来源不同, 低等生物的生成条件或腐化的藻菌类产生的腐植质的吸附、络合作用, 以及成岩的热液浸染等影响, 石煤还含有或富集了很多的伴生元素, 尤其是钒, 因此, 石煤又被认为是一种低品位钒多金属矿。而且, 由于伴生元素的存在, 提取有价元素所创造的价值往往大于其作为劣质燃料的价值[2]。

2 石煤储量与分布特点

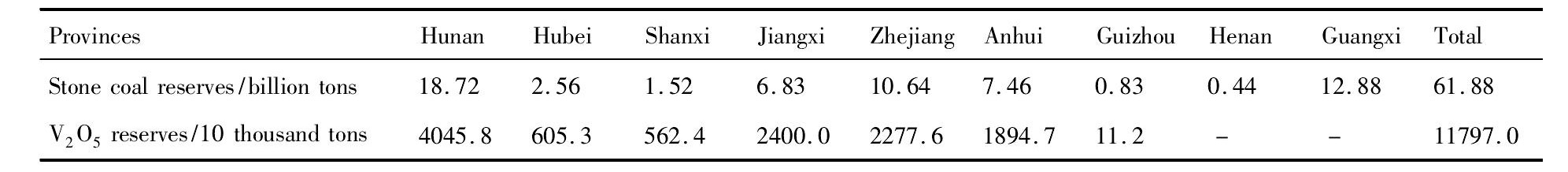

国外石煤资源很少, 产于美国、俄罗斯、澳大利亚和波兰等, V2O5总量仅100 万t[3]。我国石煤储量巨大, 遍布20 余个省区, 尤以南秦岭区的川北、陕南、鄂西北、豫西南和江南隆起周围的皖、浙、赣、鄂、湘、桂、黔等省储量丰富, 其中分布于长江以南诸省区者以面积大、储量丰称著, 自桂北开始———经黔东、湘、赣、皖南至浙中、西部延伸, 全长1600 km; 分布于陕南一带———南起巴山, 北至汉水, 计约7000 平方千米内的石煤以热量高、灰分低著称, 个别已属无烟煤。目前石煤的地质储量资料尚不全面, 据南方石煤资源综合考察报告, 仅湘、鄂、陕、赣、浙、皖、黔、豫、桂9 省的石煤储量就高达618. 8 亿t, 其中综考储量579. 8 亿t、探明工业储量39 亿t; 仅湘、鄂、浙、赣、黔、皖、陕7 省石煤中V2O5的储量就达1. 1797 亿t ( 以V2O50. 3% 以上作估计储量, 见表1) , 占我国钒总储量的87% , 约是钒钛磁铁矿中钒储量的6. 7倍[1 - 3], 超过世界其他国家钒储量的总和, 其中品位高于0. 5% 的V2O5储量为7707. 5 万t, 现阶段具有工业开采价值的达849 万t[4]。而且, 随着勘探的深入和技术的进步, 我国还会有省区增加石煤及V2O5储量。

表 1 我国部分省份石煤及其 V2O5储量分布Table 1 Reserves of stone coal and its V2O5in some provinces of China 下载原图

表 1 我国部分省份石煤及其 V2O5储量分布Table 1 Reserves of stone coal and its V2O5in some provinces of China

3 石煤工艺矿物学特性与提钒

各地石煤的工艺矿物学性质大多呈现出一定的共性, 但因各自的形成地理条件、地质年代、构成物质不尽相同, 所以各地石煤又表现出各自特有的属性, 这也使得石煤提钒技术多种多样。

3. 1 化学组分及其与提钒的关系

石煤的化学成分复杂, 除钒以外, 还含有大量非金属、少量常见金属及稀有金属元素及其化合物, 属难选难冶的低品位复杂钒矿。

3. 1. 1 有价组分与提钒目前, 在石煤中发现的伴生元素达60 余种, 其中以钒的含量最高、分布最广, 可形成工业矿床的也主要是钒[5]。我国石煤的钒品位 ( 以V2O5计, 下同) , 各地相差很大, 一般为0. 1%~ 1. 0% , 少数2%~ 4% , 以湖北鹤峰风向湾矿的4. 28% 为最高。相对提钒的主要原料———钒渣 ( 品位≥10% ) 而言, 石煤的钒品位是非常低的, 品位> 1. 0% 的石煤仅占2. 8% , < 0. 5% 的则占到60% ( 见表2) [5]。在当前技术经济条件下, 一般认为钒品位> 0. 8% 时, 才具有工业开采价值。然而, 由于70% 的石煤钒品位< 0. 8% , 这势必造成70% 的石煤资源难以得到开采利用。按照目前水平, 就是对品位> 0. 8% 的石煤, 由于其复杂的矿物学原因, 提钒也很困难, 大量的石煤资源仍处于待开发状态[6]。

现今提钒成本高、能耗大, 最主要的原因还是钒品位太低, 若能够通过选矿预先富集石煤中的钒、以提高进入化学提钒流程的品位, 无疑具有重要的意义。因此, 人们对石煤的选矿预富集进行了积极探索。针对新疆阿克苏石煤, 向平等采用湿式筛选+ 浮选的联合工艺, 获得了较好的钒富集指标, 精矿品位> 3. 2% 、回收率> 74. 5%[7]; 针对湖北某高钙石煤, 姚金江等通过浮选工艺, 使钒品位由0. 89% 富集至1. 22% , 回收率达84. 76% , 同时钙镁等耗酸物质得到脱除, 降低了后续酸耗[8];针对湖北某黑色岩系钒矿, 李洁等采用重-浮流程, 可抛弃产率46. 97% 、品位0. 30% 、损失率14. 96%的尾矿, 使进入化学提钒流程的品位提高至1. 49%[9]; 浙江开化石煤试验厂采用跳汰机洗选塘坞石煤, 钒品位可提高至2. 06%[9]。但是, 绝大部分石煤中的钒状态分散、赋存复杂, 通过常规的选矿工艺难以实现有效富集。西北有色地质研究院对石煤的选矿预富集进行了研究, 认为预富集流程长而复杂且效率低, 对钒品位提高不大, 实用性不强; 美国的英佛曼公司目前也仅停留在用浮选法富集钒的研究上。石煤选矿预富集在我国虽早有研究, 但少见工业应用的报道, 目前的石煤提钒厂家, 生产工艺都未经过选矿富集, 而是将原矿直接化学提取, 采用原矿焙烧- 浸出或直接浸出的工艺[5 - 8]。

表2 我国石煤的品级分布Table 2 Share of stone coal of different grades in China 下载原图

表2 我国石煤的品级分布Table 2 Share of stone coal of different grades in China

某些石煤除钒以外, 其他金属的贮量和品位也很高。贵州铜仁石煤, 钒资源量40693 t、钼金属3179 t;四川巫山九狮坪石煤, 铜矿石贮量3.97万t、钼金属656.17 t, 钼平均品位0.065%。王永双等从九狮坪石煤中提取钒钼, 采用焙烧-水浸-水浸渣酸浸-钒钼同时萃取-偏钒酸铵沉钒-硫化物沉钼的流程, 钒回收率>63%, 钼回收率>87%[10]。浙江、湖北部分石煤中, 镓的含量达到边界品位 (20g·t-1) , 储量为1.44万t。甘肃方山口石煤, 既是大型钒矿, 又是中型磷矿和小型铀矿, 钒金属125.87万t, 磷矿石1628.21万t, 铀金属82.7 t。此外, 石煤含硫较高, 一般2%~5%, 部分达20.5%, 生产时要采取脱硫、固硫措施[4,5,6]。一般而言, 石煤含硫2.5%以上, 宜在烟气中回收SO2或经洗选使硫富集在尾矿内, 作为制硫酸的原料。浙江建德提钒厂, 采用柠檬酸钠盐溶液吸收法脱除烟气中的SO2, 并制硫酸, 脱除率>90%;湖北竹山石煤, 经摇床洗选后, 硫分从3.00%降到0.98%, 尾矿硫分达26.95%, 是制取硫酸的良好原料[5,6]。

3.1.2碳质与提钒石煤是有机碳与无机元素的混合体, 其碳质以片状结构为主, 其次为粒状及丝状结构[11]。含碳量高的石煤呈黑色, 具有半亮光泽, 杂质少, 比重1.7~2.2;含碳量低的, 呈偏灰色, 暗淡, 夹杂有较多的黄铁矿、石英脉和磷、钙质结核, 比重2.2~2.8。大部分石煤热值较低、灰分较高, 燃料价值不大, 有些矿区如秦岭条带, 含碳量高、发热量大, 个别已属无烟煤。四川广旺、广西上林以及江西、湖北、湖南、陕西部分地区的石煤含碳较高, 尤其是四川广旺石煤, 一般含碳15%~25%, 高者达40%, 超过了Si O2含量[1,2,3,4,5,6,7,8,9,10,11]。

石煤中的碳细磨后呈疏水性, 在浸出过程中会覆盖在矿物颗粒表面, 有阻碍浸出剂向矿物内部扩散的作用, 不利于钒的浸出; 同时碳吸附能力强, 某种程度上会吸附浸出的钒, 出现“劫钒”现象, 造成“钒损”, 因此浸出前往往需进行脱碳处理。石煤脱碳的方法有两种: 焙烧和浮选。石煤的含碳量决定焙烧的温度及时间, 若含碳量过高, 在焙烧过程中会超过理想温度, 影响焙烧效果, 且焙烧时间较长, 所以, 当含碳量> 8% 时, 一般需在焙烧前脱碳, 采取两段焙烧工艺[6]。浮选法不仅可消除碳对浸出的不利影响, 还可回收碳, 同时提高钒品位。湖南岳阳新开镇石煤含碳8% ~ 13% , 郑祥明等[12]以NH4Cl及淀粉作絮凝剂、H2SO4调节矿浆p H至6 进行浮选脱碳, 碳回收率> 80% 、钒损失率< 5% ; 针对江西某石墨型石煤, 陈志强[13]采用优先浮选石墨-尾矿选钒的工艺, 获得了碳品位92. 06% 、回收率95. 85% 的石墨精矿和钒品位2. 26% 、回收率77. 86% 的钒精矿; 屈启龙等[14]对陕西某石煤中的石墨进行浮选, 可得到品位76.58% 的石墨精矿, 钒损失率仅1. 94% ; 针对皖南黄山区石煤, 徐懋等[15]提出了浮选脱碳-尾矿焙烧提钒的工艺, 碳回收率达88. 12% , 碳精矿可用作焙烧的燃料, 浮选后石煤钒品位提高0. 2% , 钒损失率≤4% 。但是, 目前浮选脱碳仍处于研究阶段, 人们更倾向于认为, 大部分石煤中的碳达不到工业利用品位、浮选回收碳的意义不大, 并且会使流程复杂化。我国863 计划“高碳石煤中钒的赋存状态与优先选煤”的研究结果则认为, 常规浮选很难达到有效分离碳的目的[11]。

高碳石煤又可作为一种能源, 此时的处理方法是将其作为燃料燃烧发电, 钒在燃烧灰渣中得以富集, 灰渣再作为提钒原料。针对广西某石煤, 文献[16]提出了石煤在循环流化床锅炉中燃烧发电-中间盐法灰渣酸浸提钒的工艺; 还介绍了一种低品位石煤综合利用的工艺, 即石煤流态化焙烧, 焙烧所产飞灰提钒, 所产热能发电。生产实践方面, 最早的此类工业项目是湖南益阳石煤发电综合利用试验厂, 建于20 世纪70 年代末, 钒在灰渣中得以富集, 采用配料球磨制粒-沸腾钠化焙烧-水浸-酸沉钒的提钒工艺, 钒总回收率51%~ 62. 5% ;此后, 在80 年代和90 年代初, 浙江义乌佛塘、开化华村、建德安仁相继建设了一些石煤发电和灰渣提钒的工厂。

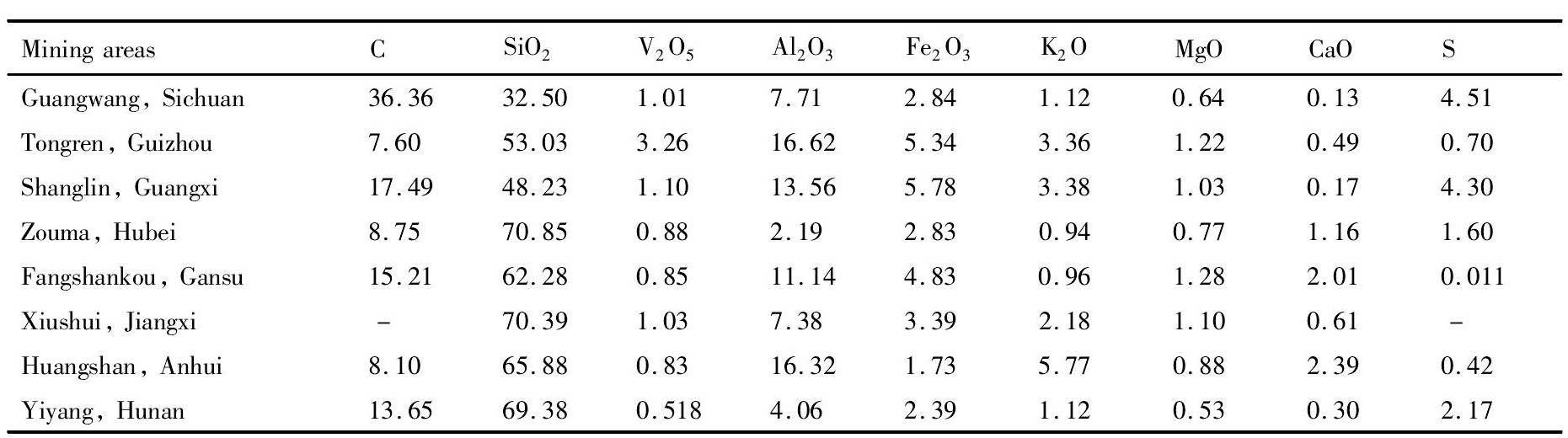

3. 1. 3 脉石组分与提钒除有机碳外, 石煤的化学组分主要包括Si O2, Al2O3等。表3 列举了我国典型矿区石煤的主要化学组分的含量[1 - 16]。

大部分石煤, Si O2是其含量最高的组分, 一般在50%~ 70% , 个别矿区如安徽池州、湖北某地, Si O2含量更高, 达82. 58% , 84. 77%[1 - 14]。高碳或高钙石煤则Si O2含量较低, 如陕西某碳酸盐型石煤, Si O2含量低至4. 87%, Ca O, Mg O则达24. 15%, 14. 91% ; 某高碳石煤Si O2含量23. 50% , 含碳则达35. 32%[14]; 四川广旺石煤Si O2含量32. 50% , 含碳则达36. 36%[11]。采用焙烧法提钒时, 高温下硅会和添加剂反应生成硅酸钠或硅酸钙等, 而硅酸钠溶于水、硅酸钙溶于稀酸, 这将是含钒浸出液中硅杂质的主要来源。含钒浸出液除硅一般采用静置沉淀法, 即将含钒液长时间静置, 硅离子自然凝聚, 再过滤除去Si O2凝胶。张曦等[17]对其他除硅法进行了研究, 采用絮凝法除硅, 结果表明, 在弱碱性条件下对含钒浸出液添加除硅剂A, 除硅率> 90% , 且除硅过程不会造成浸出液中钒的沉淀损失。

表3 典型矿区石煤的化学组分 ( % , 质量分数) Table 3 Chemical composition of stone coal from typical mining area ( %, mass fraction) 下载原图

表3 典型矿区石煤的化学组分 ( % , 质量分数) Table 3 Chemical composition of stone coal from typical mining area ( %, mass fraction)

石煤中Al2O3含量多在5% ~ 12% , 主要来自粘土矿物[1 - 18]。湖南岳阳某地石煤, Al2O3含量高达28. 5% ; 此外, 广西上林石煤含铝也很高, 平均14% , 发电后的灰渣更高, 达20%[18]。在浸出过程中, Al2O3, K2O等组分会随钒一起溶出, 以Al3 +, K+形式进入浸出液中。一般采用明矾结晶法 ( 钾和铝以明矾的形式结晶出来, 钒不参与结晶) 达到除铝、钾的目的。徐耀兵[16]用铵明矾结晶法除去Al3 +, 在硫酸铝浓度150 ~ 200 g·L- 1、铵/铝摩尔比1. 2、冷却速度15 ℃·h- 1、结晶温度5 ℃的条件下, 铵明矾结晶率达89. 52% , 酸浸液中的Al2O3浓度下降至5 g·L- 1; 田永淑等[19]在石煤灰渣提钒的同时, 以铝盐形式回收了铝, 其过程为:向酸浸液中加入硫酸铵, 并调节浸出液的酸度, 使硫酸铝以铵明矾形式结晶出来, 经过滤、洗涤得白色粗铵明矾, 粗铵明矾重结晶得工业级铵明矾产品。

石煤中其他组分含量较低, 其中的Ca, Mg, Fe等既可以与某些非金属元素单独成矿, 也可赋存于硅酸盐晶格中。贵州铜仁、陕西安康、新疆阿克苏以及湖北、重庆、湖南某地石煤含有较多的Ca, Mg[1 - 19]。目前高钙型含钒原料提钒主要有4种工艺: 大剂量复合钠盐焙烧、碱浸出与碳酸化浸出、钙的固化、酸化处理[20]。西北、广西、四川部分地区的石煤含有较多的K和S[1 - 21]。另外, 石煤还常含有少量Ni, Co, Ti, Zn, Cu, N, P和贵金属等成分, 贵州凯里和重庆某地石煤还含有较多的Ba[21]。这些成分在提钒过程中有可能回收, 关键在于采用的技术及其经济性。目前在湖北鹤峰石煤提钒的试验工作中, 生产1t钒, 可副产9. 7 t N, P, K复合肥[1]。

3. 2 价态、赋存状态及其与提钒的关系

石煤的矿物组成复杂, 钒的价态和赋存状态变化多样, 提钒难度较大。

3. 2. 1价态与提钒钒原子的价电子结构为, 依据得失电子数的不同, 钒具有不同的价态, 从而呈现出多种氧化态的特性, 能生成+ 2, + 3, + 4, + 5 氧化态的化合物。石煤原样中一般只存在有V3 +, V4 +和V5 +, 极少发现V2 +[22]。

受成矿过程中外界还原性环境气氛的影响, 低价的V3 +和V4 +为钒在石煤中的主要存在形态, 只有在长期暴露于大气中风化的矿石表层, 钒才缓慢氧化成V5 + [11], 除了个别地区石煤中V4 +高于V3 +外 ( 如贵州某地石煤, 其中的钒即以V4 +为主、其次以V3 +形式存在、少量以V5 +存在[22]) , 大部分地区都是V3 +占据优势, 如湖南岳阳石煤中V3 +占98. 7% , V4 +仅占1. 3% ; 四川广旺石煤中V3 +占52. 14% 、V4 +占18. 75%[3]。根据国内典型的石煤来看, 约70% ~ 80% 的钒都是以V3 +形态存在[23]。

研究表明[22 - 23]: ( 1) 石煤中V3 +主要存在于 ( 铝) 硅酸盐矿物晶格中, 难以被水、酸或碱溶解, 除非破坏矿物晶体结构, 因此可以认为V3 +基本上不被浸出。 ( 2) 在石煤原生样中V4 +相对较少, 受熔岩浸蚀地质作用或经氧化焙烧后, 会产生较多V4 +, 石煤中V4 +可以VO2, VO2 +或亚钒酸盐形式存在。研究证实, 在有机质———卟啉化合物中, 钒以VO2 +形式存在, 可以被酸浸出; 和V3 +一样, VO2也可存在于 ( 铝) 硅酸盐矿物晶格中 ( 类质同相取代) , 这部分V4 +同样不能被水、酸或碱浸出;石煤中游离的VO2不溶于水, 易溶于酸, 生成VO2 +。 ( 3) 石煤形成于还原环境, 原生样中很少存在V5 +, 经风化作用或氧化焙烧之后, 会生成一定的V5 +, 若氧化不充分则会生成同时含V4 +, V5 +的化合物, 如钒青铜 ( Na2O·V2O4·5V2O5) , 可溶于酸; 根据结晶学理论进行计算认为, V5 +离子半径太小, 不能存在于 ( 铝) 硅酸盐矿物晶格中, 而是以吸附为主, 并以游离态V2O5、结晶态钒酸盐x M2O·y V2O5或独立钒矿物形式存在; V5 +为两性, 酸性为主, 易溶于水和酸。

根据上述可知, 高价态的钒含量越高, 对钒浸出越有利。而事实上石煤中的钒多是以低价态形式存在。因此, 为了提高浸出率, 一般须将石煤中的低价钒氧化成高价钒。氧化方法很多, 传统多采用焙烧法使低价的V3 +转化为V4 +或V5 + [22]。

3. 2. 2赋存状态与提钒钒的伴生性非常明显, 常呈分散态以混入物的方式存在于矿物中, 独立矿物少见。在同一石煤矿体中, 通常存在5 种以上的含钒矿物, 其中以粘土类为主[24 - 25]。有的文献按钒在其中的赋存形式, 将含钒矿物分为3 类:含钒云母类、含钒氧化铁及粘土、含钒难溶硅铝酸盐 ( 电气石、石榴石等) [5,11]。

对现有的研究进行归纳, 石煤中钒的赋存状态主要有3 种情形[24 - 25]:

( 1) 类质同相: 钒呈类质同相赋存于 ( 铝) 硅酸盐矿物晶格中, 这部分钒较难浸出。

石煤中的钒大部分以V3 +存在, 而V3 +与Al3 +和Fe3 +离子半径大小相似、电负性相近、配位数相同, V3 +几乎不生成自己的矿物, 而是以类质同相存在于Fe和Al的矿物中。因此, 石煤中的钒大部分是以V3 +存在于云母等 ( 铝) 硅酸盐矿物中 ( 其中伊利石是钒赋存的最主要矿物) , 呈类质同相形式部分取代四次配位的硅氧四面体“复网层”和六次配位的铝氧八面体“单网层”中的Al3 +, Fe3 +等而进入矿物晶格, 直接提取难度很大。

( 2) 吸附: 以吸附形式赋存在有机物质、氧化铁或粘土类矿物中, 这部分钒易浸出。

石煤中的钒有时以络阴离子呈吸附形态存在于针铁矿、赤铁矿、高岭石、碳酸盐矿物中。在这些矿物中, 钒则多为连生体或微细粒包裹体, 所以多数情况下是一种混入物。有的钒还会以金属有机络合物和钒卟啉的形态存在, 研究发现, 四川广旺地区石煤中即有少部分钒呈钒卟啉形式存在[11]。

( 3) 以独立的钒矿物存在 ( 少见) 。石煤中的钒还可形成钒云母、钛钒榴石、钙钒榴石、变钒铀矿、砷硫钒铜矿等独立钒矿物, 部分呈吸附状态。这些矿物含钒很高, 是石煤中钒最集中的矿物成分。

在上述3 种情形中, 以类质同相形式为主的是V3 +和部分V4 +、以吸附为主的是V4 +或V5 +、以独立矿物存在的为V5 +。综合全国石煤中钒的赋存情况来看, 大部分是类质同相, 其次是吸附形式, 较少以独立钒矿物存在[26], 这与钒的价态特性基本一致。

提钒方法与钒的赋存状态息息相关。一般而言, 若以吸附形式为主的钒占多数、以类质同相形式为主的钒占少数, 则该石煤是易浸出的; 反之, 则是难浸出的。我国的石煤大部分属难浸矿石, 钒主要以类质同相形式存在于 ( 铝) 硅酸盐矿物中。由于含钒的 ( 铝) 硅酸盐矿物一般为尖晶石型和石榴石型, 结构稳定, 难以被水、酸和碱溶解, 因此, 要提取石煤中的钒就必须破坏这类矿物的晶体结构, 使赋存在晶格中的钒释放出来, 再使其氧化和转化[24 - 26]。破坏 ( 铝) 硅酸盐晶体结构一般须在高温、氧化性气氛中进行, 因此, 焙烧是一种行之有效的方法; 除焙烧法外, 也可使用化学药剂, 强酸在一定条件下即可破坏 ( 铝) 硅酸盐矿物的晶体结构, 其原理是: 一定温度和酸度下, H+可进入 ( 铝) 硅酸盐矿物晶格中置换Al3 +, 使离子半径发生变化, 从而将钒释放出来, 继而被氧化成4, 5价后用酸溶出[24 - 27]。

目前, 很多人研究了如何用经济而简便的方法释放 ( 铝) 硅酸盐晶格中的钒, 新的方法不断涌现。这些方法主要有两大类, 一类是火法焙烧, 在传统钠化焙烧法基础上对焙烧添加剂进行改进, 有钙化焙烧、无盐焙烧等; 另一类是湿法直接酸浸, 省去焙烧环节、采用酸直接浸出的全湿法。

自1912 年Bleecker发明钠化 ( Na Cl) 焙烧法以来, 该法便成为提钒的主要方法, 它一般要求原料中Ca O含量< 1% , 以免焙烧后生成钒酸钙、减少水溶性Na VO3的生成, 从而影响钒的浸出。钠化焙烧法工艺简单、适应性强, 但该法会产生大量的HCl, Cl2等有害气体及富含盐分的废水, 同时, 钒转浸率低, 资源浪费严重, 目前该法已基本被禁止使用。

与钠化焙烧法要求含钙量很低不同, 钙化焙烧法恰恰相反, 是将石灰、石灰石或其他钙化合物按比例添加到石煤中混料, 再进行氧化焙烧。李昌林等[27]认为通空气和添加Mn O2可以提高钙化转浸率; 邹小勇等[20]指出, 钙化焙烧后石煤中的钒主要以钒酸钙形式存在, 利于弱酸浸出, 因而转化率较空白焙烧大幅提高, 并开发了钙化焙烧-酸浸工艺, 于2006 年在河南某钒厂实现了200 t·d- 1的工业化规模生产。钙化焙烧法消除了含氯废气的污染问题, 并解决了Ca O的危害, 浸出渣不含钠盐、富含钙, 利于综合利用, 但钙化焙烧法对物料有选择性, 对一般原料存在转化率低、成本高的问题, 并易出现烧结、硅酸盐“裹络”的现象, 不适于大量生产, 同时钙化焙烧后若采用酸浸, 酸耗大、生产成本高。

复合添加剂焙烧法, 是对钠化和钙化焙烧的一种配方式改进, 不属于单列的提钒方法, 通过试验, 根据矿石性质, 确定焙烧时添加不同组成比例的添加剂, 如氯化钠、碳酸钠、石灰、氯化铵、软锰矿等。邹晓勇[28]等研制出TZ-6 复合添加剂, 石煤焙烧转浸率> 76. 1% ; 胡杨甲等[29]采用Na Cl和MX3 作为复合添加剂, 焙烧转浸率达71. 19% ; 程立将石灰与萤石混合制成复合添加剂, 焙烧转浸率提高20%[30]。

无盐焙烧又叫空白焙烧, 即焙烧时不加任何添加剂, 靠空气中的氧在高温下将钒直接转化为酸可溶的钒。20 世纪90 年代后, 一些企业采用了无盐焙烧, 该法的优点是环境污染小, 不添加任何添加剂, 成本相对低, 但该法焙烧转化率 ( 仅约45% ) 与热利用效率低, 且对矿石具有很强的选择性, 不具备行业内的推广价值[20]。目前无盐焙烧由于提钒效率低而应用较少, 仅在湖南怀化的个别企业采用。此外, 张小云等[18]研究了石煤微波焙烧法, 较传统焙烧和直接酸浸, 该法浸出率可提高30% , 但该法设备要求高、投资大, 尚未在生产中推广使用; 刘万里等[21]提出了低温硫酸化焙烧法, 该法较相同酸矿比和液固比条件下的常压直接酸浸, 钒浸出率提高10% , 浸出时间也大大缩短。

焙烧方法虽多, 但是, 不管采用何种焙烧法, 其过程都不可避免会产生烟气, 对环境冲击较大, 且焙烧法工艺复杂、V2O5回收率低, 仅少数品质较好的石煤, 其回收率可达60%~ 70%[23]。针对焙烧法的不足, 近年来人们做了大量工作, 提出了一些全湿法的工艺, 即取消焙烧工序, 在强酸条件下, 甚至是热压、助浸剂或氧化剂存在的环境下, 直接用酸破坏 ( 铝) 硅酸盐的晶体结构从而浸取提钒, 也即直接酸浸法。它是目前较为先进的方法, 作业环境好, 可获得理想的浸出率, 浸出液的p H值多在1. 0 ~ 1. 5, 在后续离子交换或萃取作业中只需对p H值稍作调节便可满足要求[31 - 33]。目前, 直接酸浸法有一定的工业应用, 新建的石煤提钒企业多采用该法。鲁兆伶采用直接酸浸法从某石煤中提钒, 用硫酸溶液可以浸出80% 的钒, 该法于1996 年在西北某地实现了工业化生产[34]; 向小艳等对安徽某石煤进行直接酸浸, 将原矿磨到- 0. 14 mm、加入30% 的硫酸、在100 ℃ 下钒浸出率达81%[34]; 陕西中村石煤, 采用直接硫酸浸出, 浸出率达80%[26]。

直接酸浸法是目前石煤提钒的发展方向。在该法中, 钒浸出率的高低是关键。采用添加氧化剂或助浸剂等方式对浸出进行强化和活化, 以便最大限度地破坏含钒矿物的晶体结构, 从而获得较高的浸出率, 是提高钒总回收率的一条重要途径[32 - 40]。常用的氧化剂有Na Cl O3, Mn O2等, 它们可使因晶体结构被酸破坏而释放出来的钒快速氧化成可溶钒, 从而加速浸出反应的进行、提高浸出率。常用的助浸剂多是含氟物, 如Na F, Ca F2等, 主要是利用氟和硅元素反应破坏 ( 铝) 硅酸盐矿物结构[30 - 40]。普世坤等[36]添加Na Cl O3对江西某石煤进行氧化酸浸, 钒浸出率> 96% ; 颜文斌等[37]研究认为, 添加Mn O2, 除氧化作用外, 还能协同H+破坏石煤的硅酸盐矿物结构, 从而大大提高钒浸出率; 赵杰等[38]在石煤酸浸过程中加入含氟助浸剂, 钒浸出率提高15% 以上, 并研究判定, 助浸剂中的F-易于与Si4 +及Al3 +反应生成络合离子, 能促进晶体结构中Si - O键及Al - O键的断裂、破坏矿物结构、疏通矿物孔洞, 使反应的 ΔG明显降低, 从而为酸与含钒矿物发生反应提供便利; 杨晓等[39]研究认为, 加入含氟助浸剂后, 钒酸浸反应的表观活化能可由58. 25 k J·mol- 1降为22. 77k J·mol- 1, 助浸剂的加入加剧了对矿物结构的破坏, 增大了矿样的比表面积及孔隙通道, 从而使钒更容易被浸出; 魏昶等采用硫酸+ 助浸剂R1 + 氧化剂R2 体系在90 ℃ 下浸出贵州某石煤, 浸出率达90%[24]; 居中军等[40]直接硫酸活化常压浸出贵州某石煤, 通过添加活化剂Ca F2和催化剂R, 钒浸出率> 94% ; Chen等[2]在硫酸6 mol·L- 1, 90℃ 、助浸剂6% 的条件下直接浸取某石煤, 钒浸出率达95. 86% ; 田学达等[33]发现, 当硫酸用量为22% 时, 添加8% 的助浸剂SMTV01, 钒浸出率达90% ; 戴子林等[26]通过添加助浸剂直接硫酸浸出陕西某石煤, 浸出率进一步提高至93% , 且添加助浸剂对后续萃取工序无不利影响; 针对湖南麻阳某硅质钒矿, 叶国华等[41]提出不磨不焙烧直接酸浸的新方法, 在90 ℃ 下通过氧化剂强化浸出, 钒浸出率> 92% , 该法省去了磨矿和焙烧系统, 解决了因磨矿泥化造成固液难分离、浸渣难洗涤的问题, 既简化操作、降低投资, 又没有焙烧气体造成的环境污染, 只要在控制好废水处理的前提下, 便可实现无污染排放, 为石煤提钒开辟了一条新途径。

除硫酸外, 还有研究者采用其他浸出剂进行直接酸浸法提钒。石爱华等[42]以H3PO4作浸出剂、黄原酸钾为助浸剂, 超声浸出石煤0. 5 h, 钒浸出率为68. 3% ; 何东升等[43]采用HF作浸出剂, 对湖南某石煤进行浸出, 在HF 3. 5 mol·L- 1, 8 h, 60℃ 的条件下, 钒浸出率高达97. 91% ; 魏昶等利用硫酸+ 氢氟酸浸出贵州铜仁、四川广旺地区的几种不同品位的石煤, 当H2SO487. 5 g·L- 1, HF 15g·L- 1, Na Cl O31. 0 g·L- 1时, 在90 ℃ 下浸出6 h, 所得钒浸出率均> 85%[24]。

此外, 针对常压下直接酸浸矿物分解速度慢、浸出时间长、酸利用率低 ( 约70% ) 的问题, 魏昶等提出了氧压直接酸浸的方法, 以通过氧压条件来加快分解速度、提高浸出效率, 并指出氧压酸浸过程中加入硫酸亚铁可进一步强化钒的溶解[24 - 25]。但氧压法对设备的材质要求高, 相应的投资大, 中小型厂家无法承受; 而且氧压酸浸处理成本较高, 操作条件相对苛刻。目前, 石煤氧压酸浸法尚处在实验阶段, 如何实现工业生产还有待进一步研究。

4 结语

1. 石煤是一种低品位钒多金属矿, 在我国储量十分巨大。石煤含钒较低, 通过选矿提高其品位将具有重要意义; 石煤是有机碳与无机元素的混合体, 浸出前脱碳方法有焙烧和浮选两种; 高碳石煤可先燃烧发电, 燃烧灰渣作为提钒的原料; 大部分石煤, Si O2是其含量最高的组分, 浸出液除硅一般采取静置沉淀法; 石煤中的Al2O3主要来自粘土矿物, 它会随钒一起溶出, 一般采用明矾结晶法除去。

2. 石煤中的钒多是以V3 +为主, 为提高浸出率, 须将V3 +氧化为V4 +或V5 +。石煤中钒的赋存状态, 大部分是类质同相, 其次是吸附形式。绝大部分石煤属难浸矿石, 要提钒就必须破坏矿物的晶体结构, 破坏方法主要有火法焙烧和湿法直接酸浸两大类, 其中, 钠化焙烧法已被禁止使用、钙化焙烧法不适于大量生产、空白焙烧由于提钒效率低而应用较少; 直接酸浸法是提钒的发展方向, 添加氧化剂或助浸剂等对浸出进行强化, 是提高钒回收率的重要途径。

参考文献