CaO掺杂对10NiO-NiFe2O4复合陶瓷烧结致密化的影响

赖延清1, 2, 张 勇1, 张 刚1, 李 劼1,

贺跃辉2, 黄伯云2, 刘业翔1

(1. 中南大学 冶金科学与工程学院, 长沙 410083;

2. 中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要: 采用冷压-烧结技术制备了CaO掺杂的10NiO-NiFe2O4复合陶瓷, 研究了CaO掺杂量及烧结温度对10NiO-NiFe2O4 复合陶瓷物相组成、 显微结构及致密度的影响。 结果表明: 当CaO掺杂量为0~4%(质量分数)时, 烧结样品中主要含有NiO和NiFe2O4 两种, CaO与10NiO-NiFe2O4 陶瓷组分反应并形成低熔点相, 且Ca2+离子固溶到基体组分中, 促进致密化烧结, 降低了烧结温度; 当CaO掺杂量为4%时, 过剩的CaO存在于陶瓷颗粒间, 抑制了致密化过程的进行; 于1200℃烧结时, 2%CaO掺杂样品的相对密度最大, 达到98.75%, 比未掺杂样品的相对密度提高近24%; 当烧结温度从1200当升高到1400℃时, CaO掺杂量为0、 0.5%和1.0%的样品相对密度提高20%以上, 但当CaO掺杂量为2%和4%时, 陶瓷样品相对密度反而下降, 且晶粒明显长大。

关键词: 10NiO-NiFe2O4复合陶瓷; CaO掺杂; 惰性阳极; 铝电解; 致密化 中图分类号: TF821

文献标识码: A

Effect of CaO doping on densification of 10NiO-NiFe2O4 composite ceramics

LAI Yan-qing1, 2, ZHANG Yong1, ZHANG Gang1, LI Jie1,

HE Yue-hui2, HUANG Bai-yun2, LIU Ye-xiang1

(1. School of Metallurgical Science and Engineering,Central South University, Changsha 410083, China;

2. State Key Laboratory of Powder Metallurgy,Central South University, Changsha 410083, China)

Abstract: The CaO doped 10NiO-NiFe2O4 composite ceramics were prepared with the cold isostatic pressing-sintering process, the effects of CaO content and sintering temperature on the phase composition, microstructure and density of 10NiO-NiFe2O4 composite ceramics were studied. The results show that the samples are mainly consisted of NiO and NiFe2O4 when content of CaO is 0-4%(mass fraction), CaO reacts with the component of 10NiO-NiFe2O4 ceramics and forms low melting point phase, and Ca2+ dissolves into the ceramic base, which is important to accelerate the sintering densification and reduce sintering temperature. When sintered at 1200℃, the samples doped with 2% CaO have the maximum relative density(98.75%), which increases about 24% compared with the undoped samples. When the CaO content is 4%, the excessive CaO indwelling between the base ceramic grains restrains the densification of 10NiO-NiFe2O4 composite ceramics. When the sintering temperature rises from 1200 to 1400℃, the relative density of the samples doped with 0, 0.5% and 1% CaO increase 20%, but the relative densities of the samples doped with 2% and 4% CaO decrease and the grains coarsen obviously.

Key words: 10NiO-NiFe2O4 composite ceramics; CaO doping; inert anode; aluminum electrolysis; densification

由于Hall-Héroult法采用碳素电极从Al2O3-Na3AlF6熔体中电解制取原铝, 长期以来一直存在碳耗高、 温室气体放量大和电能消耗大等缺点, 因此高效率、 低能耗、 低成本及无污染(或少污染)的炼铝新工艺得到广泛地研究和重视。 采用惰性阳极和可润湿性阴极的铝电解新工艺避免了碳素电极材料的使用, 可解决现行铝电解工业的上述问题, 是铝电解领域的重大课题[1, 2]。 近年来, 主要针对合金和金属陶瓷惰性阳极材料进行了大量研究。 由于NiFe2O4基陶瓷具备良好的化学惰性、 高温稳定性和耐腐蚀性能, 被作为金属陶瓷惰性阳极的首选基体材料[3, 4]。

金属陶瓷致密度的提高将大大增强其耐腐蚀性能、 电导率和机械强度, 避免电解质渗透导致阳极开裂或肿胀等问题。 NiFe2O4基金属陶瓷的致密化过程一般需要在高于1300℃以上的温度才能完成, 但过高的烧结温度引起材料晶粒长大、 导致金属相溢出或分布不均、 降低力学性能和抗热震性能, 不利于NiFe2O4基金属陶瓷惰性阳极综合性能的提高。

添加烧结助剂可以提高烧结驱动力, 促进材料烧结致密化, 降低烧结温度, 缩短烧结时间, 使材料在较低烧结温度下获得较高致密度, 避免晶粒长大, 并最终提高材料的综合性能。 蔡克峰等[5] 采用CaO为助烧剂制备了A12O3-TiC复合陶瓷, 表明当CaO含量为A12O3量的0.5%时, CaO具有较好的助烧作用, 于1860℃烧结时, 其相对密度达到98%, 提高了近5%。 Meer等[6]研究表明, CaO添加有利于Mg-Zn铁氧体的烧结致密化。

本文作者在确定10NiO-NiFe2O4为金属陶瓷惰性阳极的最佳陶瓷相组成的基础上, 添加不同量CaO粉末, 采用冷压-烧结技术制备10NiO-NiFe2O4复合陶瓷, 研究了CaO掺杂量及烧结温度对材料物相组成、 显微结构和致密度的影响以及NiFe2O4基金属陶瓷的致密化烧结机制。

1 实验

1.1 试样制备

按质量分数为38.68%和61.32%分别称取 Fe2O3粉末 (分析纯)和NiO粉末(分析纯), 经球磨混合均匀并干燥后, 装入刚玉坩锅置于电阻炉中在空气气氛下于1200℃煅烧6h, 得到10NiO-NiFe2O4陶瓷粉体。 分别加入0、 0.5%、 1.0%、 2.0%和 4.0%(质量分数)的CaO 分析纯粉末于预先制备的10NiO-NiFe2O4陶瓷粉体中。 加入分散剂和粘结剂于不锈钢球磨罐中二次球磨150min, 混合粉末干燥后在200MPa压力下双向压制成型为d 20mm×40mm和6mm×6mm×40mm的生坯, 坯体在含有一定氧分压的N2气氛中, 按一定升温制度在1200~1400℃烧结4h, 得到最终烧结样品。

1.2 性能检测

采用日本理学Rigaku3014型X射线衍射仪对所合成的10NiO-NiFe2O4粉末以及所制备的复合陶瓷试样进行物相分析。 采用JSM-5600LV型扫描电镜仪对复合陶瓷试样进行显微组织和微观形貌分析。 采用石蜡法(ASTM C373-88 (1999)测定复合陶瓷的相对密度和孔隙率。

2 结果与讨论

2.1 CaO掺杂10NiO-NiFe2O4 复合陶瓷的物相组成与显微结构

CaO掺杂10NiO-NiFe2O4复合陶瓷的X射线衍射谱如图1所示。 从图1中可以看出, 在可控气氛下烧结出的陶瓷样品主要含NiO和NiFe2O4 两相, 陶瓷基体相结晶完好, CaO的加入没有明显改变NiFe2O4或NiO的晶体结构。 虽然CaO在烧结过程中可与NiFe2O4反应形成Ca2Fe2O5[7], 但在X射线衍射分析中并没有出现CaO或其他相关化合物的衍射峰, 衍射可能是由于CaO添加量接近X射线衍射仪器的检测下限, 导致仪器难以检测出来(图2)。 图2中深色区域A为NiFe2O4 相区, 灰色区域B为NiO相区。 图3所示为对应图2中的A

图1 CaO掺杂10NiO-NiFe2O4复合陶瓷的X射线衍射谱

Fig.1 XRD patterns of CaO-doped 10NiO-NiFe2O4 composite ceramics

图2 4%CaO掺杂10NiO-NiFe2O4复合陶瓷的SEM

Fig.2 SEM image of 4%CaO-doped 10NiO-NiFe2O4 composite ceramics

和B区域的能谱分析。 由图3可看出, Ca元素存在于陶瓷基体中, 在这两个区域都存在约1%的Ca元素。 这说明部分CaO与陶瓷组分反应或固溶于基体中, 剩余的CaO则可能存在于晶界处。

2.2 CaO掺杂量对10NiO-NiFe2O4 复合陶瓷相对密度的影响

在1200~1400℃时烧结得到不同CaO掺杂量的10NiO-NiFe2O4复合陶瓷材料的相对密度如表1和图4所示。 从表1和图4中可以看出, 当烧结温度为1200℃和1300℃, 烧结所得CaO掺杂样品与相同烧结温度下的未掺杂样品比较, 其相对密度均得到明显提高, 尤以CaO含量为2%样品的增幅最大, 分别达到23.68%和7.26%; 而当CaO含量为0.5%和1%时, 样品相对密度的提高并不明显; 当CaO的含量为2%时, 10NiO-NiFe2O4陶瓷在较低的烧结温度下(1200℃)便可以完成致密化烧结, 达到较高的相对密度; 当烧结温度为1400℃时, 未掺杂样品的相对密度为97.3%, 较1200℃下烧结的2%CaO掺杂样品的相对密度(98.75%)还低。

图3 4%CaO掺杂10NiO-NiFe2O4复合陶瓷的EDX谱

Fig.3 EDX patterns of 4% CaO doped 10NiO-NiFe2O4 composite ceramics in Fig.2

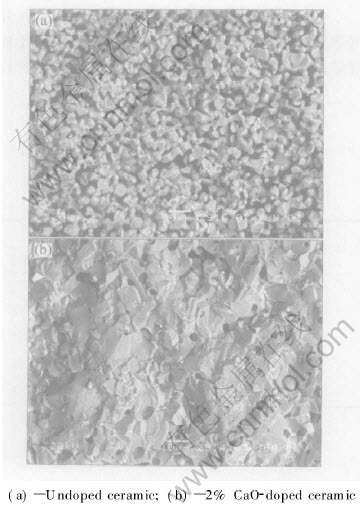

在10NiO-NiFe2O4陶瓷中, 由于各组分氧化物的熔点均高于烧结温度, 因此其烧结过程属于固相烧结。 固相烧结过程中物质传输本身较慢, 而10NiO- NiFe2O4陶瓷以扩散传质为主, 晶体中的空位及缺陷为传质和烧结的动力源[8, 9]。 在较低烧结温度下, 例如本研究中的1200和1300℃, 仅靠体相扩散或晶界扩散不能提供强大的烧结驱动力, 导致致密化速率较慢, 致密化程度不高, 相对密度不到90%(见表1)。 图5所示为1200℃烧结所得10NiO-NiFe2O4复合陶瓷样品的SEM像。 从10NiO-NiFe2O4陶瓷的烧结后样品断口形貌(图5(a))可以看出, 陶瓷颗粒相互孤立现象严重, 颗粒之间结合不紧密, 陶瓷基体中存在大量的连通气孔, 烧结过程不能完全完成, 且材料相对密度较低。

表1 不同温度烧结所得CaO掺杂10NiO-NiFe2O4复合陶瓷的相对密度

Table 1 Relative density of CaO doped 10NiO-NiFe2O4 composite ceramics sintered at different temperatures

图4 不同温度烧结所得CaO掺杂10NiO-NiFe2O4复合陶瓷相对密度随CaO掺杂量的变化曲线

Fig.4 Change curves of relative density with CaO content of CaO-doped 10NiO-NiFe2O4 ceramics sintered at different temperatures

图5 1200℃烧结所得10NiO-NiFe2O4复合陶瓷样品的SEM像

Fig.5 SEM images of 10NiO-NiFe2O4 composite ceramics sintered at 1200℃

在10NiO-NiFe2O4陶瓷基体的烧结过程中, 存在以下反应:

NiFe2O4=NiO+ Fe2O3(1)

6Fe2O3=4Fe3O4+O2(2)

CaO加入后, 易与陶瓷组分中的Fe2O3 发生如下反应:

2CaO+Fe2O3=Ca2Fe2O5(3)

反应(3)在低于1000℃下即可发生, 且产物Ca2Fe2O5 的熔点低于1200℃, 因此在所选定的烧结温度下, 由于新相Ca2Fe2O5的形成并产生液相, 使烧结过程反应出液相烧结的特征。 而产生的少量易流动的Ca2Fe2O5 液相作为烧结过程传质的载体相, 发生粘性流动, 加速了物质迁移, 促进烧结颈及晶界的产生, 使致密化速率加快。 这种现象在烧结初期和中期尤为突出。 烧结之前, 粉末压坯是由许多单个的固体颗粒所组成, 生坯中含有大量的气孔, 颗粒间为点接触。 在烧结初期, 随着温度的升高, 原子振动的振幅加大, 发生扩散, 接触点附近的更多原子进入原子作用力范围之内, 形成粘结面, 而随着粘结面的扩大, 烧结颈形成。

由于反应(3)发生所需温度不高, 且反应产物在烧结未显著发生时即以液相存在, 这些液相作为原子扩散和物质迁移的介质, 相比与固相传质提高了扩散系数, 使更多原子以更快的速率扩散, 缩短了颗粒间接触面的形成时间, 进而加快了烧结颈的形成, 而烧结颈的形成是烧结过程开始必要且重要的一步。 如图5(a)所示, 在1200℃烧结所得未掺杂试样中, 陶瓷颗粒多以单颗粒形式存在, 烧结颈形成不明显, 烧结未明显完成。 但在同一烧结工艺下(图5(b)), 2 %CaO掺杂的样品晶粒结合紧密, 连通气孔消除, 只有少量晶内闭孔, 与未掺杂样品相比, 其烧结致密化完成较好,且 样品相对密度较高。在 烧结中期完成了大部分致密化过程, 原子向颗粒结合面迁移使烧结颈扩大, 颗粒间距减小, 形成连续的孔隙网络, 而晶粒在这一阶段并未明显长大。 液相的存在对这一阶段的贡献同烧结初期的相似, 促进了烧结过程, 降低了致密化烧结温度[10, 11]。

CaO作为第二相的引入, 使大量的Ca2+嵌入到陶瓷基体中促进了烧结致密化。 从图3可以看出, 在陶瓷基体相NiFe2O4 和NiO中都有存在约1%的Ca元素。 当Ca2+离子进入到陶瓷基体相晶格, 诱发了严重的晶格畸变, 增加了晶格缺陷, 从而活化了晶格, 使晶格弱化促进了质点扩散, 故可降低烧结温度, 使扩散和烧结速率增大。

然而, CaO含量并非越高越好, 由图4可看出, CaO掺杂量为4%样品的相对密度并非最高, 较CaO掺杂量为2%的反而有所下降。 掺杂CaO的量过大, 部分CaO未与陶瓷基体反应或固溶到基体中, 这些过剩的CaO存在于陶瓷颗粒之间, 产生空间位阻, 增加了传质距离, 阻碍质点扩散, 抑制了致密化过程的进行。

2.3 烧结温度对CaO掺杂10NiO-NiFe2O4复合陶瓷相对密度与显微组织的影响

烧结温度是影响烧结致密化的重要因素(表1)。 由表1可看出, 烧结温度对CaO掺杂10NiO-NiFe2O4复合陶瓷致密化影响明显, 且对不同含量CaO掺杂的10NiO-NiFe2O4 复合陶瓷影响规律不同。 对于CaO含量为0、 0.5%和1.0%的陶瓷, 其相对密度随着烧结温度(1200~1400℃)升高而增大, 当温度为1400℃时, 相对密度都达到了97%以上, 较1200℃时提高了20%以上; 但是对于CaO含量为2%和4%的试样, 烧结温度对其影响规律恰好相反, 1400℃时的相对密度只有90%左右, 较1200℃时的下降了6%以上。

图6所示为1200和1400℃烧结所得不同CaO含量掺杂的陶瓷样品断口的形貌。 比较图6(a)和(c)可看出, 1400℃烧结出的10NiO-NiFe2O4陶瓷表现出更好的致密化。 当烧结温度低于1400℃时, 由于CaO含量为0、 0.5%和1.0%的陶瓷不能提供足够的烧结驱动力, 致密化过程得不到充分完成, 因此其系统能量仍然很高。 虽然CaO的添加会产生液相, 但因其量少故而对烧结过程的促进作用不明显, 但当烧结温度提高到1400℃后, 物质迁移所需要的激活能大大降低, 烧结驱动力增大, 球形孔洞的表面积减少, 促进了闭孔的收缩与消失, 从而提高了材料的相对密度[12]。

比较图6(b)和(d)可以看出, 后者的晶粒尺寸比前者增大了近三倍。 比较图6(a)、 (c)和(d)可看出, 在高温诱导下, CaO掺杂量为2%的陶瓷相比未掺杂CaO的10NiO-NiFe2O4陶瓷晶粒发生了异常长大。 CaO含量为2%和4%的陶瓷在1400℃下所表现出的反致密化现象是由于烧结样品中晶粒的长大所致。 由表1数据可知, CaO含量为2%和4%陶瓷在1200℃下烧结时, 其致密化程度最高, 且致密化过程已基本完成。 此时, 烧结体内的能量降到了最低点, 意味着引起烧结收缩的驱动力(即表面能的降低与界面能的升高)间达到了平衡, 此时烧结体内气孔以晶内闭孔和晶界夹角闭孔为主(图5(b))。 由于缺乏必要的收缩驱动力, 气孔在平衡状态下是稳定的。 但是, 当烧结温度继续上升, 烧结进入后期时, 根据Coble[13, 14]的定义, 此过程中气孔变成孤立, 而晶界开始形成连续网络。 在这一阶段孤立的气孔常位于两晶粒界面、 三晶粒间的界线或多晶粒的结合点处,也可能被包裹在晶粒中, 显微结构发展(如晶粒生长)则较迅速。 随着温度的升高, 系统内的平衡被打破。 在高温作用下, 物质迁移的速率和迁移量增加, 而通常烧结后期的物质

图6 不同温度下烧结所得10NiO-NiFe2O4复合陶瓷的SEM像

Fig.6 SEM images of 10NiO-NiFe2O4 composite ceramics sintered at different temperatures

迁移机制为体积扩散和晶界扩散, 其结果是使晶粒发生长大。 施剑林等[10, 11]认为, 晶粒长大对致密化的作用是不利的。 晶粒长大的结果是使系统内的能量进一步降低, 主要通过晶界的减少来实现的。 晶粒长大的同时也造成了小晶粒的消失, 并在其原有的位置上残留下孔隙, 同时晶粒长大还使原来处于晶间的气孔成为主要的空位阱, 传质过程的结果是使晶间气孔长大, 这些都将造成陶瓷在高温下的相对密度下降。

3 结论

1) 掺杂少量CaO未对10NiO-NiFe2O4陶瓷的物相组成及晶体结构产生显著影响, 烧结样品主要由NiO和NiFe2O4 两相组成。 CaO在烧结过程中与陶瓷组分反应生成新的液相, 且Ca2+ 离子固溶到基体组分中。

2) CaO掺杂对10NiO-NiFe2O4 复合陶瓷具有明显的助烧作用, 掺杂CaO与陶瓷组分形成低熔点相, 促进致密化, 降低了烧结温度; 当CaO掺杂量为2%时, 其助烧效果最好, 于1200℃下烧结可使10NiO-NiFe2O4 复合陶瓷相对密度达到98.75%, 较相同温度烧结出的未掺杂CaO的10NiO-NiFe2O4陶瓷相对密度提高20%以上, 且比1400℃下烧结的未掺杂CaO的10NiO-NiFe2O4试样相对密度(97.3%)还高。

3) 当CaO掺杂量过大时(>2%), 将使10NiO-NiFe2O4 复合陶瓷相对密度降低。 过剩的CaO存在于陶瓷颗粒之间, 产生空间位阻, 增加了传质距离阻碍质点扩散, 抑制了致密化过程的进行; 当烧结温度从1200升到1400℃时, CaO含量为0、 0.5%和1.0%样品的相对密度也随之增大, 但CaO含量为2%和4%的陶瓷样品相对密度反而下降, 该现象主要是由于晶粒长大所致。

REFERENCES

[1]LI Jie, LAI Yan-qing, ZHOU Ke-chao, et al. Preparation and preliminary testing of cermet inert anode for aluminum electrolysis[J]. Trans Nonferrous Met Soc China, 2003, 13(3): 663-670.

[2]Keniry J. The economics of inert anodes and wettable cathodes for aluminum reduction cells[J]. JOM, 2001, 53(5): 43-47.

[3]Pawlek R P. Inert anodes: an update[A]. Schneider W. Light Metals 2002[C]. Warreudale PA, USA: TMS, 2002. 449-456.

[4]Sadoway D R. Inert anodes for the Hall-Héroult cell: The ultimate materials challenge[J]. JOM, 2001, 53(5): 34-35.

[5]蔡克峰, 南策文, 袁润章. 无压烧结制备A12O3-TiC复合陶瓷[J]. 硬质合金, 1994, 11(4): 215-218.

CAI Ke-feng, NAN Ce-wen, YUAN Run-zhang. Preparation of A12O3-TiC by pressureless sintering[J]. Cemented Carbide, 1994, 11(4): 215-218.

[6]van der Meer A B D. Mechanical strength of magnesium zinc ferrites for yokerings[A]. Hiroshi W. Ferrite: Proceedings of International Conference[C]. Tokyo: D Reidel Publishing Company, 1980. 301-305.

[7]Junzo T, Toyohiko I. Effect of additives on magnetization of ferrites[A]. Hiroshi W. Ferrite: Proceedings of International Conference[C]. Tokyo: D Reidel Publishing Company, 1980. 178-181.

[8]黄培云. 粉末冶金原理[M]. 第2版. 北京: 冶金工业出版社, 1997.

HUANG Pei-yun. Powder Metallurgical Principle[M]. 2nd ed. Beijing: Metallurgical Industrial Press, 1997.

[9]叶瑞伦, 方永汉, 陆佩文. 无机材料物理化学[M]. 北京: 中国建筑工业出版社, 1984.

YE Rui-lun, FANG Yong-han, LU Pei-wen. Physical Chemistry of Inorganic Materials[M]. Beijing: China Architecture and Building Press, 1984.

[10]施剑林. 固相烧结—(Ⅰ)气孔显微结构模型及热力学稳定性, 致密化方程[J]. 硅酸盐学报, 1997, 25(5): 499-513.

SHI Jian-lin. Solid state sintering—(Ⅰ)Pore microstructural model and thermodynamic stability, densification equations[J]. Journal of The Chinese Ceramic Society, 1997, 25(5): 499-513.

[11]施剑林. 固相烧结—(Ⅱ)粗化与致密化关系及物质传输途径[J]. 硅酸盐学报, 1997, 25(6): 657-668.

SHI Jian-lin. Solid state sintering—(Ⅱ)Relation between coarsening and densification and mass transport path[J]. Journal of The Chinese Ceramic Society, 1997, 25(6): 657-668.

[12]LAI Yan-qing, SUN Xiao-gang, LI Jie, et al. Densification of Ni-NiFe2O4 cermets for aluminum electrolysis[J]. Trans Nonferrous Met Soc China, 2004, 15(3): 666-670.

[13]Coble R L. Sintering crystalline solids.(Ⅰ)—Intermediate and final state diffusion models[J]. Journal of Applied Physics, 1961, 32(5): 787-792.

[14]Coble R L. Sintering crystalline solids.(Ⅱ)—Experimental test of diffusion models in powder compacts[J]. Journal of Applied Physics, 1961, 32(5): 793-799.

(编辑李艳红)

基金项目: 国家重点基础研究发展规划资助项目(2005CB623703); 国家自然科学基金资助项目(50474051); 湖南省自然科学基金资助项目(03JJY3080)

收稿日期: 2006-06-13; 修订日期: 2006-07-15

通讯作者: 赖延清, 副教授, 博士; 电话: 0731-8876454; E-mail: 13975808172@126.com