文章编号:1004-0609(2014)11-2856-08

不同成矿成因黄铜矿化学浸出的差异性

白 静,温建康,黄松涛,武 彪,刘 学,刘 爽,蔡镠璐

(北京有色金属研究总院 生物冶金国家工程实验室,北京 100088)

摘 要:采用XRD、XPS和MLA等检测研究海相火山岩型黄铜矿及斑岩型黄铜矿化学浸出的差异性。结果表明:在化学浸出过程中,海相火山岩型黄铜矿与斑岩型黄铜矿浸出特性有很大的差异,这是由于两种黄铜矿表面形成中间产物的性质不同。两种黄铜矿化学浸出的产物除单质硫S8之外,还有非化学计量的中间产物Cu3.5Fe4S2.5、Cu5Fe4S及Cu3.5Fe1.5S5生成。海相火山岩型黄铜矿的中间产物以Cu3.5Fe4S2.5为主,斑岩型黄铜矿的中间产物以Cu3.5Fe1.5S5为主。海相火山岩型黄铜矿与斑岩型黄铜矿具有不同的溶解途径:海相火山岩型黄铜矿受到H+的腐蚀后矿物中的Cu—S断裂,Cu2+与Fe2+同时溶解,而斑岩型黄铜矿受到H+腐蚀后Fe2+优先溶解。

关键词:海相火山岩型黄铜矿;斑岩型黄铜矿;化学浸出;中间产物

中图分类号:TF18 文献标志码:A

Chemical leaching difference characteristics of chalcopyrite with different genetic types

BAI Jing, WEN Jian-kang, HUANG Song-tao, WU Biao, LIU Xue, LIU Shuang, CAI Liu-lu

(National Engineering Laboratory of Biohydrometallury,

General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: The chemical leaching different characteristics of chalcopyrite with different genetic types (marine volcanic and porphyry) were investigated by XRD, XPS and MLA analysis. The results show that the difference between marine volcanic chalcopyrite and porphyry chalcopyrite during chemical leaching is generated by intermediate formed on the surface of chalcopyrite with different chemical and structural properties. Nonstoichiometric intermediate products, such as Cu3.5Fe4S2.5, Cu5Fe4S and Cu3.5Fe1.5S5, also form during two kinds of chalcopyrite leaching, besides sulphur S8. The main intermediate product of marine volcanic chalcopyrite is Cu3.5Fe4S2.5, while Cu3.5Fe1.5S5 is mainly in porphyry chalcopyrite. The leaching mechanism of marine volcanic chalcopyrite and porphyry chalcopyrite is different. During the leaching process of marine volcanic chalcopyrite, Cu2+ and Fe2+ are dissolved simultaneously after the broken of Cu—S bond attacked by proton. However, Fe2+ dissolves preferentially after the porphyry chalcopyrite is corroded by H+.

Key words: marine volcanic chalcopyrite; porphyry chalcopyrite; chemical leaching; intermediate

黄铜矿是自然界储量最大的铜矿,占世界铜矿资源的70%[1],但是其化学与微生物浸出缓慢。HIROYOSHI等[2]研究Fe2+促进黄铜矿浸出时,发现来自Akenobe (日本)的黄铜矿精矿比Zhezkent (哈萨克斯坦)的黄铜矿精矿更易浸出。这两种黄铜矿精矿的Cu含量接近,但是浸出率却相差数倍。KONISHI等[3]与 等[4]相继发现了类似的现象,来自不同地区的黄铜矿的浸出特性有很大的差异。KONISHI等[3]采用Acidianus brierleyi连续浸出不同产地的黄铜矿精矿,矿样粒度为38~53 μm,来自New Mexico(美国)的精矿比Hanaoka(日本)的精矿浸出速率慢。

等[4]相继发现了类似的现象,来自不同地区的黄铜矿的浸出特性有很大的差异。KONISHI等[3]采用Acidianus brierleyi连续浸出不同产地的黄铜矿精矿,矿样粒度为38~53 μm,来自New Mexico(美国)的精矿比Hanaoka(日本)的精矿浸出速率慢。 等[4]研究黄铜矿的嗜热菌浸出工艺中温度-pH-氧化还原电位之间的依赖关系时,发现Hanaoka (日本)精矿要比Atacama (智利)精矿更难生物浸出。本文作者在前期工作中[5]对上述精矿的来源矿床进行分析发现,难以浸出的黄铜矿矿样均来自于斑岩型铜矿床。傅开彬等[6]认为黄铁矿型黄铜矿与斑岩型黄铜矿浸出差异源于钝化层的性质不同,黄铁矿型黄铜矿表面阻碍层为硫及其多聚物,斑岩型黄铜矿表面为富铜贫铁层,而富铜贫铁层对黄铜矿的钝化能力强于硫层对黄铜矿的钝化能力。目前,黄铜矿成矿成因对其浸出行为影响的研究较少,并且浸出条件以及表征手段对该方向的研究有着很大的影响。本文作者采用XRD、XPS和MLA等检测方法,研究海相火山岩型黄铜矿及斑岩型黄铜矿的化学浸出特性,进一步了解成矿成因与浸出特性的内在联系。

等[4]研究黄铜矿的嗜热菌浸出工艺中温度-pH-氧化还原电位之间的依赖关系时,发现Hanaoka (日本)精矿要比Atacama (智利)精矿更难生物浸出。本文作者在前期工作中[5]对上述精矿的来源矿床进行分析发现,难以浸出的黄铜矿矿样均来自于斑岩型铜矿床。傅开彬等[6]认为黄铁矿型黄铜矿与斑岩型黄铜矿浸出差异源于钝化层的性质不同,黄铁矿型黄铜矿表面阻碍层为硫及其多聚物,斑岩型黄铜矿表面为富铜贫铁层,而富铜贫铁层对黄铜矿的钝化能力强于硫层对黄铜矿的钝化能力。目前,黄铜矿成矿成因对其浸出行为影响的研究较少,并且浸出条件以及表征手段对该方向的研究有着很大的影响。本文作者采用XRD、XPS和MLA等检测方法,研究海相火山岩型黄铜矿及斑岩型黄铜矿的化学浸出特性,进一步了解成矿成因与浸出特性的内在联系。

1 实验

1.1 矿物

实验所用的黄铜矿纯矿物分别来自云南大红山(92.82% CuFeS2)及江西德兴(92.68% CuFeS2)。大红山黄铜矿、德兴黄铜矿分别属于海相火山岩型黄铜矿及斑岩型黄铜矿,其中海相火山岩也称为黄铁矿型黄铜矿。表1所列为黄铜矿的化学组成。矿样在陶瓷球磨机中湿磨5min。经过筛分,得到粒径为<25 μm、25~38 μm、38~56 μm和56~109 μm的粉末颗粒。

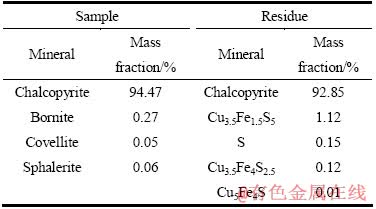

表1 实验用黄铜矿的化学组成

Table 1 Chemical composition of tested chalcopyrite

1.2 化学浸出试验

浸出试验采用 300 mL 锥形瓶为容器,在转速为150 r/min的摇床中进行。浸出pH值采用稀硫酸溶液调节,使其略低于初始pH值(0.5、1.0、1.5、1.8及2.0)。为避免铁离子的水解,试验中不采用碱性试剂来调节pH值。矿浆浓度为5%,浸出温度为35、45、55和65 ℃。取1 mL样品检测液体金属离子含量,获取溶解动力学数据。取样前用蒸馏水补足蒸发掉的水分,测试消耗的液量用相应的溶液补充,保证溶浸液总体积不变。浸出渣用pH值为2的稀硫酸反复调浆清洗,最后用去离子水于11000 r/min 离心处理,冷冻干燥,氮气封存后立即送检测。

1.3 测试分析方法

采用碘量法测定浸出液中Cu2+质量浓度,可溶性铁离子(Fe2+和Fe3+)采用重铬酸钾滴定法。采用热分析法(TG-DSC)分析黄铜矿矿样的物相转变,X射线衍射技术(XRD)分析黄铜矿矿样及浸出渣的物相构成,X射线光电子能谱(XPS)分析黄铜矿矿样及浸出渣表层物质的组成,扫描电镜(SEM-EDAX)结合MLA软件分析黄铜矿矿样及浸出渣含有的矿物组成。

2 结果与分析

2.1 不同产地的黄铜矿浸出的差异

图1所示为不同pH值条件下黄铜矿浸出率随时间的变化。实验条件为温度65 ℃,矿浆浓度5%,矿石粒度38~56 μm,pH值分别选择0.5、1.0、1.5、1.8及2.0。

图1 不同pH值条件下黄铜矿浸出率随时间的变化

Fig. 1 Change of chalcopyrite leaching rate with time at different pH values

pH值为1.0时,浸出12 d海相火山岩型黄铜矿铜的浸出率为95%(见图1 (a)),而斑岩型黄铜矿仅为70%,并且在浸出后期斑岩型黄铜矿浸出速率明显下降,如图1 (b)所示。浸出结果显示,降低pH值可以显著提高黄铜矿的浸出率,浸出率在pH=1.0时达到最高。由于初始浸出反应没有铁离子参与,因此两种黄铜矿初期溶解以反应(1)进行。

(1)

(1)

斑岩型黄铜矿在浸出后期速率明显下降,经MLA分析发现,两种黄铜矿表面形成中间产物的性质不同,斑岩型黄铜矿表面钝化层比海相火山岩型黄铜矿钝化层形成速度更快,在浸出体系中更稳定,对浸出的阻碍能力更强。

温度对不同产地黄铜矿化学浸出影响的实验条件为pH值1.0,矿浆浓度5%,矿石粒度38~56 μm,温度分别为35、45、55和65 ℃。浸出结果如图2所示,其中图2(a)和(b)所示分别为海相火山岩型黄铜矿及斑岩型黄铜矿的铜浸出率,图2(c)和(d)所示分别为海相火山岩型黄铜矿及斑岩型黄铜矿的铜浸出速率。实验结果显示,升高浸出温度可以显著提高黄铜矿的浸出率。海相火山岩型黄铜矿的溶解(见图2 (c))分为两个阶段,初期铜的浸出速率持续下降,后期则是维持稳定的浸出速率。而斑岩型黄铜矿浸出过程分为3个阶段(见图2 (d)),初期下降(65°C除外),中期保持短暂的稳定,后期迅速下降。斑岩型黄铜矿浸出3个阶段的时间与浸出温度有很大关系,高温时末期的浸出速率迅速下降。

矿石粒度对不同产地黄铜矿化学浸出影响的实验条件为温度65 ℃,矿浆浓度5%,pH值1.0,矿石粒度分别为<25 μm、25~38 μm、38~56 μm和56~109 μm。浸出结果如图3所示,其中图 (a)、(b)分别为海相火山岩型黄铜矿及斑岩型黄铜矿的铜浸出率。矿石粒度越小,浸出速率越快,当矿石粒度为56~109 μm时,浸出速率最慢。海相火山岩型黄铜矿在该粒度下有明显的钝化现象(见图3 (a)),这是因为大颗粒矿样中单质硫S8达到了一定的厚度足以阻碍电子传输,从而导致了浸出速率的迅速下降。该粒度下的斑岩型黄铜矿的浸出速率明显低于其他粒度的(见图3(b)),但没有产生明显的钝化现象。

2.2 不同产地黄铜矿原矿的表征

图2 不同温度下黄铜矿浸出率随时间的变化

Fig. 2 Change of chalcopyrite leaching rate with time at different temperatures

图3 矿石粒度对黄铜矿浸出的影响

Fig. 3 Influence of particle size on chalcopyrite leaching rate (a) Marine volcanic; (b) Porphyry

FATHI[7]报道在550 ℃时黄铜矿发生晶型转变,由四方晶系转变成为立方晶系(反应2)。这个过程吸收热量且少量的硫损失(反应3),HILLER等[8]分别研究该过程需要吸收16.3 kJ/mol及10 kJ/mol的热量。在晶型转变的过程中,硫的损失低于1%,且该过程是不可逆的。NAMBU等[9]认为β-黄铜矿的稳定性取决于x,x的范围为0.144~0.260。该立方晶系与闪锌矿具有相同结构(a=1.060 nm),锌原子由相同数目的铜和铁原子无序替代。

(2)

(2)

(3)

(3)

对海相火山岩型黄铜矿及斑岩型黄铜矿进行热分析,采用氮气气氛,升温速率为5 ℃/min。实验结果如图4所示,其中图4(a)和(b)所示分别为海相火山岩型黄铜矿及斑岩型黄铜矿黄铜矿。从图4(a)中可以看出,DSC曲线表明海相火山岩型黄铜矿的晶型转变温度为534.03 ℃,TG曲线显示534.77 ℃时,黄铜矿质量损失速率最大,此时海相火山岩型黄铜矿的质量为初始质量的98.59%。由于DSC曲线有一定的延滞,因此,海相火山岩型黄铜矿的晶型转变温度为534.77 ℃。斑岩型黄铜矿的DSC曲线显示晶型转变温度为523.68 ℃,TG曲线显示505.93 ℃时,黄铜矿质量损失速率最大。

图4 两种黄铜矿的TG-DSC图

Fig. 4 Mass loss and differential scanning calorimetry (DSC) for chalcopyrite

等[10]指出杂质可以降低黄铜矿晶型转化的温度。两种黄铜矿的热分析结果表明海相火山岩型黄铜矿及斑岩型黄铜矿均含有少量的杂质。对两种黄铜矿的XRD分析(见图5),结果表明海相火山岩型黄铜矿的杂质主要为钙铁辉石、斜硅钙石以及少量的斑铜矿,而斑岩型黄铜矿几乎无杂质。

等[10]指出杂质可以降低黄铜矿晶型转化的温度。两种黄铜矿的热分析结果表明海相火山岩型黄铜矿及斑岩型黄铜矿均含有少量的杂质。对两种黄铜矿的XRD分析(见图5),结果表明海相火山岩型黄铜矿的杂质主要为钙铁辉石、斜硅钙石以及少量的斑铜矿,而斑岩型黄铜矿几乎无杂质。

2.3 不同产地的黄铜矿浸出渣的表征

2.3.1 XRD分析

由pH值、温度、矿石粒度对不同产地的黄铜矿浸出影响的研究,可以得出不同产地的黄铜矿浸出存在着较大的差异。对65 ℃,矿浆浓度5%,pH值1.0,矿石粒度38~56 μm的浸出渣进行XRD分析,其结果如图6所示。海相火山岩型黄铜矿与斑岩型黄铜矿的浸出渣中均只有单质硫S8以及未反应的黄铜矿。单质硫为两种黄铜矿化学浸出的最终产物,该结果再次证实了SAND等[11]提出的黄铜矿的聚硫化物溶解途径。

图5 黄铜矿的XRD谱

Fig. 5 XRD patterns of chalcopyrite

与文献不同的是浸出渣的XRD没有检测出次生硫化物以及硫化铜铁等物质。 等[12-14]研究化学浸出黄铜矿钝化时,发现浸矿残渣中除了黄钾铁矾和单质硫外,还有少量的铜蓝,因此,他们认为黄铜矿会在氧化剂Fe3+的氧化作用下直接生成铜蓝,然后生成的铜蓝被继续氧化为铜离子。傅开彬等[6]研究不同成因类型黄铜矿细菌浸出钝化时发现,斑岩型黄铜矿的浸出渣中新增了硫化铜铁(Cu18.32Fe15.9S32)和辉铜矿(Cu2S)。

等[12-14]研究化学浸出黄铜矿钝化时,发现浸矿残渣中除了黄钾铁矾和单质硫外,还有少量的铜蓝,因此,他们认为黄铜矿会在氧化剂Fe3+的氧化作用下直接生成铜蓝,然后生成的铜蓝被继续氧化为铜离子。傅开彬等[6]研究不同成因类型黄铜矿细菌浸出钝化时发现,斑岩型黄铜矿的浸出渣中新增了硫化铜铁(Cu18.32Fe15.9S32)和辉铜矿(Cu2S)。

2.3.2 XPS分析

采用XPS分析原矿和浸出渣表面铜、铁和硫的结合能,进一步确认黄铜矿浸出渣的物质组成。海相火山岩型黄铜矿原矿和浸出渣表面铜、铁和硫的X射线光电子能谱分析结果如图7所示。由图7可以看出,海相火山岩型黄铜矿浸出渣表面铜、铁和硫的含量与原矿相比发生了较大的变化,浸出渣的Cu峰(见图7 (a))强度显著降低,结合能也降低了0.69 eV。Fe峰(见图7 (b))则没有明显变化。相比之下,S峰(见图7 (c))的变化最大。原矿中位于169.2963 eV和162.7263 eV的峰分别为S6+峰和S2-峰,浸出渣的S峰比原矿S2-峰向高结合能漂移,且其峰强显著增强。浸出渣中S的质量分数上升,致使S峰强度增加。浸出渣的S峰强度介于S2-峰强度与S0峰强度之间,这表明元素S是化学浸出的最终产物,而浸出渣中同时存在着某种非晶态的中间产物,其n(Cu)/n(Fe)与黄铜矿的接近。

图6 65 ℃、pH=1.0 浸出渣的XRD谱

Fig. 6 XRD patterns of chalcopyrite leaching residues at 65 ℃ and pH=1.0

斑岩型黄铜矿原矿和浸出渣表面铜、铁和硫的X射线光电子能谱分析结果如图8所示。由图8可以看出,斑岩型黄铜矿浸出渣表面铜、铁和硫的含量与原矿相比发生了较大的变化。原矿中S峰位于168.8937 eV和162.2337 eV处分别为S6+峰和S2-峰,浸出渣的S峰比原矿S2-峰向高结合能漂移,且其峰强显著增强。浸出渣中S的质量分数上升,造成了S峰强度增加。

浸出渣的Cu峰(见图8 (a))强度显著降低,结合能也降低了0.53 eV。相比之下,Fe峰(见图8 (b))与S峰(见图8 (c))的变化显著。原矿中Fe峰完整,而浸出渣中Fe峰不完整,意味着斑岩型黄铜矿浸出时Fe优先溶解。AMMOU-CHOKROUM等[15]认为,Cu在固体中的扩散速率低于Fe的,因此,黄铜矿在溶解过程中生成低溶解度的多硫化铜扩散层。斑岩型黄铜矿浸出产生非晶态中间产物,其n(Cu)/n(Fe)比黄铜矿的高。

图7 65 ℃、pH=1.0时海相火山岩型黄铜矿浸出渣的XPS图

Fig. 7 XPS pattern of marine volcanic chalcopyrite leaching residues at 65 ℃ and pH=1.0

2.3.3 MLA分析

自动矿物分析仪(Mineral liberation analyzer,简称MLA)是目前世界上最先进的工艺矿物学参数自动定量分析测试系统。MLA由扫描电镜和EDAX能谱构成,其基本工作原理为利用背散射电子图像区分不同物相,结合能谱分析快速准确地鉴定矿物并采集相关信息,再通过现代图像分析技术进行数据的计算与处理从而获取所需的工艺矿物学参数[16]。

图8 65 ℃、pH=1.0 斑岩型黄铜矿浸出渣的XPS图

Fig. 8 XPS pattern of porphyry chalcopyrite leaching residues at 65 ℃ and pH=1.0

表2和3所列分别为MLA对海相火山岩型黄铜矿、斑岩型黄铜矿矿样及浸出渣的分析结果,表中仅列出了其中的金属矿物。MLA分析结果表明,海相火山岩型黄铜矿矿样中含有黄铜矿、斑铜矿、铜蓝、赤铜矿以及闪锌矿。海相火山岩型黄铜矿浸出渣中除了未浸出的黄铜矿以外,还有单质硫及3种非化学计量的物质,分别为Cu3.5Fe4S2.5、Cu5Fe4S及Cu3.5Fe1.5S5,其中Cu3.5Fe4S2.5含量最高。

表2 海相火山岩型黄铜矿矿样及浸出渣的矿物组成及其相对含量

Table 2 Mineral composition and content of sample and residue from marine volcanic chalcopyrite

表3 斑岩型黄铜矿矿样及浸出渣的矿物组成及其相对含量

Table 3 Mineral composition and content of sample and residue from porphyry chalcopyrite

斑岩型黄铜矿矿样中黄铜矿、斑铜矿、铜蓝以及闪锌矿,且其黄铜矿含量高于海相火山岩型黄铜矿矿样。斑岩型黄铜矿浸出渣中与海相火山岩型黄铜矿浸出渣相似,不同的是Cu3.5Fe4S2.5、Cu5Fe4S及Cu3.5Fe1.5S5 3种物质在浸出渣中的含量,斑岩型黄铜矿浸出渣中Cu3.5Fe1.5S5含量最高。在两种黄铜矿浸出渣中均没有检测到斑铜矿及铜蓝,表明斑铜矿及铜蓝在化学浸出过程中迅速溶解,且不是黄铜矿浸出所产生的中间产物。浸出渣中Cu3.5Fe4S2.5及Cu3.5Fe1.5S5的含量高于S的含量,但是XRD并不能将其检测,表明Cu3.5Fe4S2.5及Cu3.5Fe1.5S5是非晶态的。

MLA的结果证实了XPS结果,斑岩型黄铜矿浸出生成的中间产物主要为Cu3.5Fe1.5S5,因此,斑岩型黄铜矿浸出渣的XPS谱中的Fe峰不明显。海相火山岩型黄铜矿浸出生成了铜铁比例与黄铜矿相似的中间产物Cu3.5Fe4S2.5,因此,其Fe峰与Cu峰与矿样中接近,只有结合能略微降低。

海相火山岩型黄铜矿、斑岩型黄铜矿的浸出差异在于中间产物的不同,即其浸出途径不相同。海相火山岩型黄铜矿受到H+的腐蚀后Cu—S断裂,Cu2+与Fe2+同时溶解,斑岩型黄铜矿受到H+的腐蚀后Fe2+优先溶解。斑岩型黄铜矿的浸出途径与文献[17]中报道的相同,这是因为斑岩型铜矿床为世界储量最大矿床,大部分学者研究的黄铜矿主要来自于该类型的铜矿床。

3 结论

1) 在化学浸出过程中,海相火山岩型黄铜矿与斑岩型黄铜矿浸出特性有很大的差异,这是由于两种黄铜矿表面形成中间产物的性质不同。斑岩型黄铜矿表面钝化层比海相火山岩型黄铜矿钝化层形成速度更快,在浸出体系中更稳定,对浸出的阻碍能力更强。

2) 海相火山岩型黄铜矿与斑岩型黄铜矿原矿的TG-DSC分析表明:海相火山岩型黄铜矿的晶型转变温度为534.77 ℃,斑岩型黄铜矿的DSC曲线显示晶型转变温度为523.68 ℃。由于矿样中含有杂质导致相转变温度低于550 ℃,XRD的分析结果发现海相火山岩型黄铜矿的杂质主要为钙铁辉石、斜硅钙石以及少量的斑铜矿,而斑岩型黄铜矿几乎无杂质。

3) 海相火山岩型黄铜矿与斑岩型黄铜矿的浸出渣XRD、XPS及MLA分析,两种黄铜矿化学浸出的产物除单质硫S8之外,还有非化学计量的中间产物Cu3.5Fe4S2.5、Cu5Fe4S及Cu3.5Fe1.5S5生成。海相火山岩型黄铜矿的中间产物以Cu3.5Fe4S2.5为主,斑岩型黄铜矿的中间产物以Cu3.5Fe1.5S5为主。由于斑岩型黄铜矿不易浸出,由此可以推断出Cu3.5Fe1.5S5比Cu3.5Fe4S2.5更稳定。

4) 海相火山岩型黄铜矿与斑岩型黄铜矿具有不同的溶解途径:海相火山岩型黄铜矿受到H+的腐蚀后Cu—S断裂,Cu2+与Fe2+同时溶解,而斑岩型黄铜矿受到H+的腐蚀后Fe2+优先溶解。

REFERENCES

[1] ASHISH P, DASTIDAR M G, SREEKRISHNAN T R. Bioleaching of heavy metals from sewage sludge: A review[J]. Environmental Management, 2009, 90(8): 2343-2353.

[2] HIROYOSHI N, HIROTA M, HIRAJIMA T, TSUNEKAWA M. A case of ferrous sulfate addition enhancing chalcopyrite leaching[J]. Hydrometallurgy, 1997, 47(1): 37-45.

[3] KONISHI Y, TOKUSHIGE M, ASAI S, SUZUKI T. Copper recovery from chalcopyrite concentrate by acidophilic thermophile Acidianus Brierleyi in batch and continuous-flow stirred tank reactors[J]. Hydrometallurgy, 2001, 59(2/3): 271-282.

[4]  J, SUTO K, INOUE C. Bioleaching of chalcopyrite with thermophiles: Temperature–pH–ORP dependence[J]. Int J Miner Process, 2008, 88(1/2): 37-44.

J, SUTO K, INOUE C. Bioleaching of chalcopyrite with thermophiles: Temperature–pH–ORP dependence[J]. Int J Miner Process, 2008, 88(1/2): 37-44.

[5] 白 静, 温建康, 黄松涛, 武 彪, 姚国成. 不同成矿条件下黄铜矿微生物浸出研究概况[J]. 稀有金属, 2012, 36(4): 644-650.

BAI Jing, WEN Jian-kang, HUANG Song-tao, WU Biao, YAO Guo-cheng. Renew on bioleaching of chalcopyrite with different mineralization[J]. Chinese Journal of Rare Metals, 2012, 36(4): 644-650.

[6] 傅开彬, 林 海,莫晓兰,董颖博,汪 涵. 不同成因类型黄铜矿细菌浸出钝化[J]. 中南大学学报: 自然科学版, 2011, 42(11): 3245-3250.

FU Kai-bin, LIN Hai, MO Xiao-lan, DONG Ying-bo, WANG Han. Passivation of different genetic types of chalcopyrite bioleaching[J]. Journal of Central South University. Science and Technology, 2011, 42(11): 3245-3250.

[7] FATHI H. Chalcopyrite: its chemistry and metallurgy[M]. New York: McGraw-Hill Book Co., 1978: 26-28.

[8] HILLER J E, PROBSTHAIN K. Thermische und  Untersuchungen am Kupferkies[J]. Z Krist, 1956, 108: 108-129.

Untersuchungen am Kupferkies[J]. Z Krist, 1956, 108: 108-129.

[9] NAMBU M, KANO S. Phase relation between chalcopyrite and the so-called cubic chalcopyrite[J]. Ganeski Kobutsu Kosho Gakkaishi, 1968, 60(5): 127-145.

[10]  G, LESIDRENSKI P. Aktivierung von mineralsulfiden für hydrometallurgische behandlung[M]. Leningrad: Proc VIII Intern Congr, 1968: 16-20.

G, LESIDRENSKI P. Aktivierung von mineralsulfiden für hydrometallurgische behandlung[M]. Leningrad: Proc VIII Intern Congr, 1968: 16-20.

[11] SAND W, GEHRKE T, JOZSA P G, SCHIPPERS A. (Bio) chemistry of bacterial leaching—Direct vs. indirect bioleaching[J]. Hydrometallurgy, 2001, 59(2/3): 159-175.

[12]  F, BALLESTER A. Passivation of chalcopyrite during its chemical leaching with ferric ion at 68 ℃[J]. Minerals Engineering, 2009, 22(3): 229-235.

F, BALLESTER A. Passivation of chalcopyrite during its chemical leaching with ferric ion at 68 ℃[J]. Minerals Engineering, 2009, 22(3): 229-235.

[13]  M L,

M L,  F, BALLESTER A. Leaching of chalcopyrite with ferric ion. Part I: General aspects[J]. Hydrometallurgy, 2008, 93(3/4): 81-87.

F, BALLESTER A. Leaching of chalcopyrite with ferric ion. Part I: General aspects[J]. Hydrometallurgy, 2008, 93(3/4): 81-87.

[14]  M L,

M L,  F, BALLESTER A. Leaching of chalcopyrite with ferric ion. Part II: Effect of redox potential[J]. Hydrometallurgy, 2008, 93(3/4): 88-96.

F, BALLESTER A. Leaching of chalcopyrite with ferric ion. Part II: Effect of redox potential[J]. Hydrometallurgy, 2008, 93(3/4): 88-96.

[15] AMMOU-CHOKROUM M, SEN P K, FOUQUES F. Electrooxidation of chalcopyrite in acid chloride medium; kinetics, stoichiometry and reaction mechanism[C]// LASKOWSKI J. Thirteenth International Mineral Processing Congress Proceedings Part A. Warsaw: Elsevier Scientific Publishing Company, 1981: 759-807.

[16] 方明山, 肖仪武, 童捷矢. MLA在铅锌氧化矿物解离度及粒度测定中的应用[J]. 有色金属, 2012(3): 1-3.

FANG Ming-shan, XIAO Yi-wu, TONG Jie-shi. Application of mla on determining liberation degree and size of lead-zinc oxide minerals[J]. Nonferrous Metals, 2012(3): 1-3.

[17] HACKL R P, DREISINGER D B, PETERS E, KING J A. Passivation of chalcopyrite during oxidative leaching in sulfate media[J]. Hydrometallurgy, 1995, 39(1/3): 25-48.

(编辑 李艳红)

基金项目:国家高技术研究发展计划资助项目(2012AA061502);国家基础研究发展计划资助项目(2010CB630905);国家自然科学基金资助项目(50934002)

收稿日期:2013-05-28;修订日期:2014-08-27

通信作者:温建康,教授级高工;电话:010-82241313;E-mail:kang3412@126.com