贵金属熔炼烟尘综合处理富集稀贵金属研究

来源期刊:稀有金属2020年第9期

论文作者:张福元 徐亮 赵卓 郑雅杰 张玉明

文章页码:988 - 995

关键词:贵金属;熔炼烟尘;浸出;焙烧;

摘 要:以贵金属熔炼烟尘为原料,对其化学成分、物相组成和微观形貌进行了表征,采用湿法和火法联合工艺对其进行酸性浸出除杂和焙烧脱硒富集金银等贵金属。结果表明,该烟尘主要成分为Cl、Na、Ag、Hg和Se,银的主要物相为AgCl、Ag2Se,占比分别为71.97%、24.03%,硒的主要物相为单质硒、Ag2Se和HgSe,占比分别为49.25%、21.01%和13.50%,其微观结构为0.2μm左右的颗粒状;以硫酸为浸出剂,控制浸出终酸浓度24.74 g·L-1、液固质量比4∶1、温度85℃搅拌浸出2 h,优化放大实验浸出渣率为25.72%,主要杂质Na和Cl的浸出率分别为99.92%、94.49%,浸出渣中Au、Ag品位达到2.201%、23.77%,Se、Hg品位分别为20.49%、23.67%,Au、Ag、Se、Hg全部富集在浸出渣;浸出渣以H2SO4作为强化焙烧剂,在硫酸用量为渣重1. 4倍、700℃条件下焙烧3 h,烧成率为58.07%,主要杂质Se,Hg品位分别降至0.82%、0.36%,脱出率达到97.67%、99.11%,Au、Ag品位分别为3.628%、41.02%、较烟尘富集6.6倍。贵金属熔炼烟尘经过湿法-火法联合处理后,杂质得到有效脱出、贵金属得到高度富集,为后续精炼提供了良好条件。

网络首发时间: 2019-04-11 09:52

稀有金属 2020,44(09),988-995 DOI:10.13373/j.cnki.cjrm.xy19030006

张福元 徐亮 赵卓 郑雅杰 张玉明

安徽工业大学冶金工程学院

中南大学冶金与环境学院

中国黄金集团有限公司

以贵金属熔炼烟尘为原料,对其化学成分、物相组成和微观形貌进行了表征,采用湿法和火法联合工艺对其进行酸性浸出除杂和焙烧脱硒富集金银等贵金属。结果表明,该烟尘主要成分为Cl、Na、Ag、Hg和Se,银的主要物相为AgCl、Ag2Se,占比分别为71.97%、24.03%,硒的主要物相为单质硒、Ag2Se和HgSe,占比分别为49.25%、21.01%和13.50%,其微观结构为0.2μm左右的颗粒状;以硫酸为浸出剂,控制浸出终酸浓度24.74 g·L-1、液固质量比4∶1、温度85℃搅拌浸出2 h,优化放大实验浸出渣率为25.72%,主要杂质Na和Cl的浸出率分别为99.92%、94.49%,浸出渣中Au、Ag品位达到2.201%、23.77%,Se、Hg品位分别为20.49%、23.67%,Au、Ag、Se、Hg全部富集在浸出渣;浸出渣以H2SO4作为强化焙烧剂,在硫酸用量为渣重1. 4倍、700℃条件下焙烧3 h,烧成率为58.07%,主要杂质Se,Hg品位分别降至0.82%、0.36%,脱出率达到97.67%、99.11%,Au、Ag品位分别为3.628%、41.02%、较烟尘富集6.6倍。贵金属熔炼烟尘经过湿法-火法联合处理后,杂质得到有效脱出、贵金属得到高度富集,为后续精炼提供了良好条件。

中图分类号: TF83

作者简介:张福元(1979-),男,河北唐山人,博士,教授,研究方向:稀贵金属,E-mail:sanzhfy@163.com;;*赵卓,副教授,电话:0555-2311571,E-mail:zhaozhuo1018@163.com;

收稿日期:2019-03-05

基金:国家自然科学基金项目(U1703130,51704011)资助;

Zhang Fuyuan Xu Liang Zhao Zhuo Zheng Yajie Zhang Yuming

School of Metallurgical Engineering,Anhui University of Technology

School of Metallurgy and Environment,Central South University

China National Gold Group Company Limited

Abstract:

The chemical composition,phase composition and micro-morphology of precious metal smelting dust were characterized.A new conception for comprehensive recovering precious and rare metals from precious metals smelting dust was investigated and applied to the acid leaching dust and sulfating roasting residue of dust. The results showed that the main components of dust were Cl,Na,Ag,Hg and Se,the main phases of silver were AgCl and Ag2 Se,the percentage were 71.97% and 24.03% respectively. The main phases of selenium were selenium,Ag2 Se and HgSe,accounting for 49.25%,21.01% and 13.50%,respectively,and the microstructure of the dust was particles which size was about 0.2 μm. The leaching efficiency in various conditions was investigated using sulfuric acid as agent,the results showed that the leaching efficiency of Na and Cl were 99.92% and 94.49% respectively,with the residue rate of 25.72%,and the grades of Au,Ag,Se,Hg were 2.201%,23.77%,20.49% and 23.67%,respectively,under the conditions of sulfuric acid concentration 24.74 g·L-1,mass ratio of liquid to solid 4∶1,temperature 80 ℃ and 2 h. The results showed that it was useful to sulfating roast residue using sulfuric acid as oxidant,the optimal effect was obtained when the H2 SO4 mass was 1.4 times of reaching residue and the time was 3 h at 700 ℃,the roasting efficiency of Se and Hg were 97.67% and 99.11% respectively with the residue rate of 58.07%,and the grades of Au,Ag,Se,Hg were 3.628%,41.02%,0.82% and 0.36% respectively. The impurities of precious metals smelting dust were effectively removed after the combined treatment of hydrometallury and thermometallurgy,and the precious metals were highly enriched,which provided good conditions for subsequent refining.

Keyword:

precious metals; smelting dust; leaching; roasting;

Received: 2019-03-05

贵金属金、银因其具有众多优异的理化性能在生物、航天航空、工业催化、首饰等领域具有广泛的应用

针对熔炼烟尘及含硒物料的处置,国内外开展了较多深入研究。火法主要有直接挥发

1 实验

1.1 原料

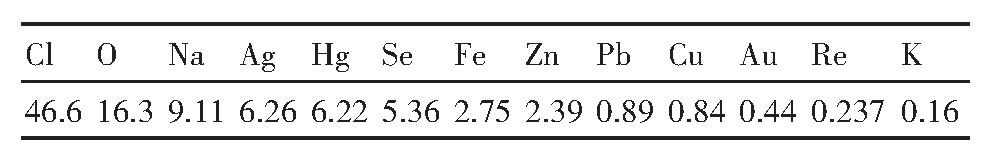

贵金属熔炼烟尘呈浅红色细微粒粉体状,堆密度0.433 g·cm-3,X射线荧光光谱仪(XRF)分析结果如表1所示,化学分析结果如表2所示。

由表1可知,烟尘主要成分为氯和氧,氯元素含量高达46.6%,为主要阴离子组成成分;贵金属Au、Ag品位分别为0.44%,6.26%,属于高价值贵金属物料;另外,含有5.36%的稀散元素Se,重金属汞含量较高达到6.22%。

由表2可知,烟尘中Au,Ag品位分别达到0.5767%,5.899%,合计品位6.4757%,Se品位为5.32%,Au,Ag,Se均具有较高回收价值;有害元素Hg品位达到6.21%,需要综合考虑进行无害化处理。

为进一步明确烟尘主要物相和微观形貌,进行了矿石化学物相分析和扫描电镜(SEM)表征,结果分别如表3和图1所示。

表1 贵金属熔炼烟尘XRF分析结果 下载原图

Table 1 XRF analysis results of precious metals smelting dust(%,mass fraction)

表2 贵金属熔炼烟尘多元素化学分析结果 下载原图

Table 2 Chemical compositions of precious metals smelt-ing dust(%,mass fraction)

表3 贵金属熔炼烟尘的化学物相分析 下载原图

Table 3 Chemical phase analysis results of precious metals smelting dust(%,mass fraction)

图1 贵金属熔炼烟尘SEM图像

Fig.1 SEM image of precious metals smelting dust

由表3可知,银的物相主要为Ag Cl和Ag2Se,含量分别为4.217%和1.408%,所占比例分别为71.97%和24.03%,单质银物相含量占比为1.84%,其他物相占比为2.15%,银的物相组成均难溶于水和非氧化性酸;Se主要以单质物相存在,含量为2.61%、占比为49.25%,其次为Ag2Se和Hg Se,3种物相占比总和为85%,硒的物相组成均难溶于水和非氧化性酸。

由图1可知,烟尘主要以球状颗粒物微观形态存在,球径大小比较均匀,在0.2μm左右;烟尘组成粒度非常细,在收集、运输和处理过程中容易造成飞扬损失。

1.2 原理

1.2.1 浸出原理

烟尘中主要有价元素为Au,Ag和Se,由于Au的化学稳定性,难于形成化合物,主要以单质态存在;银的物相主要为Ag Cl和Ag2Se,硒的主要物相为单质和硒化物,单质硒可溶于碱形成相应的亚硒酸盐和硒化物,不溶于盐酸、稀硫酸等非氧化性酸;烟尘中主要成分氯除了与银、汞形成氯化物外,主要与钠结合形成Na Cl,而除Ag Cl、Hg2Cl2外大多数氯化物均为可溶性盐类,Ag Cl的另一特性是可与Cl-形成单核多配体络合物

根据Ag Cl形成络合物的热力学参数,采用式(1)~(4)计算25℃时络合物和lg[Cl-]的关系曲线,如图2所示。

由图2可知,在处于热力学平衡态的水溶液中,lg[Cl-]=-2.5即[Cl-]=3×10-3mol·L-1时,Ag+可以最大限度生成Ag Cl,随[Cl-]的增加,氯化银的多核配合物逐渐形成,导致Ag Cl沉淀逐渐溶解;当[Cl-]达到9×10-2mol·L-1时,Ag Cl主要转化为Ag Cl2-络合物,再增加[Cl-]导致Ag Cl2-络合物逐渐减少,Ag Cl32-和Ag Cl43-逐渐增多,[Cl-]达到0.5 mol·L-1左右时,Ag Cl2-,Ag Cl32-和Ag Cl43-以相同组分共存。

1.2.2 焙烧原理

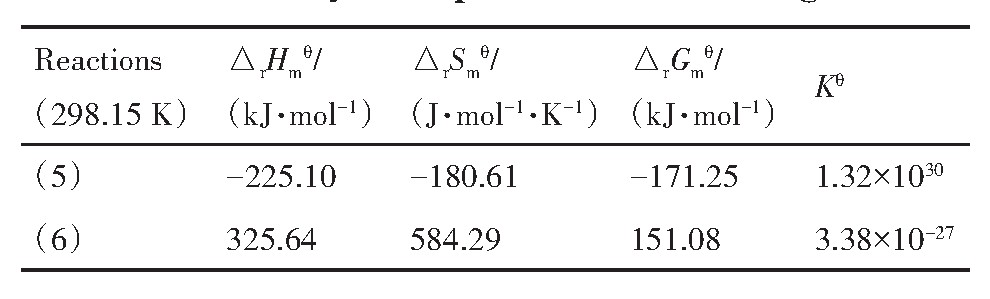

烟尘中的硒经过富集后可采用直接氧化焙烧或硫酸化焙烧的方式进行转态脱硒

由上式和表4可知,标态下Se和O2反应的△rGmθ=-171.25 k J·mol-1,数值远小于0,平衡常数为1.32×1030,反应能够自发向右进行;在焙烧过程中加入H2SO4进行强化氧化反应,反应的△rGmθ=151.08 k J·mol-1,数值大于零,反应不能自发向右进行。所以,有硫酸存在条件下进行氧化焙烧,Se首先与O2反应而被氧化,在强化焙烧条件下与H2SO4反应氧化为Se O2及亚硒酸盐。

图2 水溶液中氯化银络合物组分和Cl-关系图

Fig.2 Relationship diagram between silver chloride complex and Cl-in aqueous solution

表4 硒焙烧反应的热力学参数 下载原图

Table 4 Thermodynamic parameters of roasting selenium

根据式(5),(6)绘制硒氧化反应的热力学状态图,如图3所示。

由表4和图3可知,Se与O2反应为放热过程,提高温度不利于反应的进行,在温度为1239 K时反应(5)的△rGmθ(1239 K)=0,温度小于1239 K时反应能够自发向右进行;Se与H2SO4发生氧化反应为吸热过程,提高反应温度有利于反应的进行,在温度为557.3 K时反应(6)的△rGmθ(557.3 K)=0,所以在焙烧温度大于557.3 K时,△rGmθ(557.3 K)小于0,有利氧化反应的进行;在反应温度为达到719 K时,反应(5),(6)具有相同的△rGmθ,再提高温度反应(5)的△rGmθ升高,反应(6)的△rGmθ降低,所以在温度小于719 K时反应(5)容易发生占主导,温度高于719 K时反应(6)容易发生且占主导。

1.3 步骤及工艺流程

贵金属熔炼烟尘拟采用的处理工艺路线如图4所示。

1.3.1 催化浸出实验

在烧杯中预先加入所需自来水,开启电磁搅拌,准确称取一定量的烟尘缓慢加入到烧杯中,电炉加热控制一定的浸出温度,控制浸出终酸酸度,催化浸出一定时间后固液分离。

1.3.2 氧化焙烧实验

准确称取一定量物料放入焙烧盘中,加入适量水和硫酸混合均匀,放入马弗炉中,开启真空脱气系统,升温到预定温度后计时焙烧,反应完毕后冷却、称重。

图3 硒氧化焙烧反应的热力学状态图

Fig.3 Thermodynamic state diagram of selenium roasting re‐action

图4 贵金属熔炼烟尘处理工艺流程图

Fig.4 Process of precious metals smelting dust

1.4 分析检测

采用X射线荧光光谱仪(XRF)进行多元素分析;日本电子株式会社JSM-6300型扫描电镜(SEM)观察固体物质微观形貌;金银检测参照GB/T7739.1-2007采用火试金分析检测;采用美国热电公司Intrepid II XSP型电感耦合等离子体原子发射光谱仪(ICP)分析溶液微量元素含量;采用硫代硫酸钠容量法测定硒含量。

2 结果与讨论

2.1 催化浸出探索结果

在3 L烧杯中加入2 L自来水,称取200.00 g烟尘搅拌条件下缓慢加入烧杯中,分别采用直接水浸、H2SO4和HCl调节矿浆p H=0.5~1.0,控制矿浆温度95℃浸出2 h后固液分离,滤液定容3000 ml。直接水浸矿浆初始p H=4.5左右,在浸出过程中基本保持不变,固液分离速度较慢;酸浸过程均产生较大烟气并带有刺激性气味,固液分离速度较快,浸出渣干基堆密度为0.924 g·cm-3,结果如表5所示。

由表5可知,水浸渣率为31.40%,较HCl浸出渣率28.21%略高,H2SO4浸出渣率仅为24.41%,贵金属金、银均得到有效富集。3种浸出体系所得浸出液中Se、Hg含量基本为零,均未溶解浸出而在浸出渣中得到富集。水浸液中Au品位达到13.18mg·L-1,而采用HCl和H2SO4作为浸出剂,浸出液中Au品位均为微量,推测其机理可能为:水浸过程矿浆p H基本保持在4.5左右,而烟尘中少量Fe3+在该p H条件下可形成氢氧化铁胶核,该胶核选择性的吸附带正电荷的Fe O+,进而形成带正电荷的胶粒,对少量带负电的Au Cl4-形成吸附,在固液分离过程少量细微粒胶体的透滤导致水浸液中含有Au;而在较高酸度条件下,可将胶体破坏使其失去“劫金”能力,同时,少量细微粒高比表面积的单质硒的存在可对贵金属形成吸附

表5 探索浸出实验浸出渣与浸出液元素分析结果 下载原图

Table 5 Explore leaching results of residue and solution

2.2 贵金属熔炼烟尘浸出条件实验结果

2.2.1 酸度对浸出渣率和富集贵金属的影响

准确称取烟尘200.00 g于2 L烧杯中,控制浸出液固质量比为4∶1,温度85℃搅拌浸出2 h,考察浸出酸度对浸出效果的影响,结果如图5所示。

由图5可知,随浸出H2SO4浓度的增加,浸出渣率逐渐降低,Au、Ag品位逐渐增加;增加浸出液的酸度有助于可溶性盐类的溶解,从而使非可溶Au、Ag得到有效富集。当H2SO4浓度增加到24.75g·L-1时,浸出渣率由30.74%快速降低到24.54%,浸出溶解基本达到平衡,随酸度的增加基本变化不太,Au、Ag品位分别富集到2.312%、24.01%;Se在加热条件下可溶于浓度较高的H2SO4,大量高浓度的酸性废水给环保处理带来较大压力,在保证较低酸浸渣率的同时尽量减少H2SO4用量,以降低生产成本和环保压力。因此,选择24.75 g·L-1为适宜的H2SO4浸出浓度。

图5 硫酸浓度对浸出渣率及金银品位的影响

Fig.5 Effect of sulfuric acid concentration on leaching rate and gold silver grade

2.2.2 液固比对浸出渣率和富集贵金属的影响

准确称取烟尘200.00 g于2 L烧杯中,控制浸出酸度为24.75 g·L-1,温度为85℃搅拌浸出2 h,考察浸出液固比对浸出渣率及富集贵金属的影响,结果如图6所示。

由图6可知,烟尘浸出渣率随液固比的增加逐渐降低,当液固比由2∶1增加到4∶1时,渣率由32.18%降到24.52%,此时Au、Ag品位分别增加到2.392%、24.00%,再增加液固比渣率基本变化不大,金银品位基本稳定。增加液固比可以降低矿浆浓度和溶液盐度,有助于增加粒子扩散速率,从而增加反应速率,浸出液固比较大使得单位体积处理量降低,增加处理成本。综合考虑,选择4∶1为适宜的浸出液固比。

图6 浸出液固比对浸出渣率及金银品位的影响

Fig.6 Effect of liqued to solid rate on leaching rate and gold silver grade

2.2.3 温度对浸出渣率和富集贵金属的影响

准确称取烟尘200.00 g于2 L烧杯中,控制浸出酸度为24.75 g·L-1,浸出液固比为4:1,搅拌浸出2 h,考察浸出温度对浸出效果的影响,结果如图7所示。

由图7可知,烟尘浸出渣率随浸出温度的升高逐渐降低,由室温升高到65℃时浸出渣率降低到24.61%,再增加温度浸出渣率降低缓慢,Au、Ag品位和浸出渣率呈相反趋势,即随浸出温度升高Au、Ag品位均逐渐增加,温度达到65℃时浸出基本达到平衡。烟尘中可主要溶性成分Na Cl的溶解度随温度变化较小,其他盐类随温度的升高溶解度增加,提高浸出温度可以增加各种离子的溶解、迁移速率,缩短溶解平衡所需时间,增加单位时间处理量,综合考虑选择85℃为适宜的浸出温度。

2.2.4浸出时间对浸出渣率和富集贵金属的影响

准确称取烟尘200.00 g于2 L烧杯中,控制浸出酸度为24.75 g·L-1,浸出液固比为4∶1,温度为85℃搅拌浸出,考察浸出时间对浸出效果的影响,结果如图8所示。

图7 浸出温度对浸出渣率及金银品位的影响

Fig.7 Effect of temperature on leaching rate and gold silver grade

图8 浸出时间对浸出渣率及金银品位的影响

Fig.8 Effect of time on leaching rate and gold silver grade

由图8可知,浸出渣率随浸出时间的增加而降低,金银品位随浸出时间的增加而增加,在1.5 h前浸出渣率29.85%快速降低到24.32%,金银品位分别增加到2.371%和24.26%,在1.5 h后浸出渣率降幅平稳,金银品位基本保持不变,浸出反应趋于稳定。在确保较低浸出渣率和较高金银品位条件下,综合考虑产能、能耗等因素,优选2 h为适宜的浸出时间。

2.2.5 贵金属熔炼烟尘浸出优化实验

准确称取烟尘5000 g,缓慢倒入预先加有20 L热水反应釜中,控制浸出温度85℃,加入400 ml浓硫酸控制终酸酸度为24.75 g·L-1,搅拌浸出2 h,反应结束后固液分离,浸出渣率为25.72%,浸出渣结果如表6所示。

由表6可知,浸出渣中Au、Ag品位分别为2.201%、23.77%,总含量达到25%左右,为高品位金泥;主要杂质Se、Hg、Cl含量分别为20.49%、23.67%、9.99%,Cl、Na的浸出率分别达到94.49%、99.92%。

2.3 烟尘浸出渣焙烧脱硒

2.3.1 浸出渣多条件硫酸化焙烧实验

浸出渣的焙烧脱硒效果主要受焙烧温度和焙烧时间影响,实验准确称取浸出渣10.00 g,放入陶瓷坩埚中,添加1.4倍浸出渣质量的硫酸,考察不同温度下焙烧时间对Se脱除率的影响,结果如图9所示。

表6 优化浸出实验浸出渣结果 下载原图

Table 6 Optimize lenching analysis results of residue(%)

由图9可知,在不同焙烧温度下随焙烧时间的延长硒的脱除率均呈逐渐增加的趋势,焙烧温度为500℃焙烧1 h后随时间增加硒的脱除率增加缓慢,1 h硒的脱除率达到79.68%,4 h缓慢增加到82.82%;焙烧温度大于500℃时,相同焙烧时间均较500℃时硒的脱除率有较大提高,温度为446℃(719 K)时主要是硒及其化合物与气氛中的O2反应,硫酸的加入基本没有起到强化作用,温度升高后硫酸的强化焙烧作用使硒的脱除率有较大提高,尤其是700℃焙烧3 h较500℃硒的脱除率增加15.06%,达到97.63%,700℃延长至4 h硒的脱除率增加不大。选择700℃硫酸化焙烧3 h为较适宜的脱硒条件。

2.3.2 浸出渣硫酸化焙烧脱硒放大试验

准确称取浸出渣500.00 g,采用1.4倍硫酸进行浆化,放入马弗炉中升温至700℃后焙烧3 h,烧成率为58.07%,结果如表7所示。

由表7可知,浸出渣经过硫酸化焙烧脱硒后Au、Ag品位分别富集到3.628%、41.02%,合计达到44.64%,较烟尘富集了6.6倍;Se和Hg的品位分别降至0.82%、0.36%,脱除率分别为97.67%、99.11%。

图9 浸出渣不同温度下硫酸化焙烧硒脱除率与时间关系

Fig.9 Relationship between selenium removel rate and time at different sulphate roasting temperatures

表7 硫酸化焙烧放大实验结果 下载原图

Table 7 Analysis results of calcining by sulphate roasting(%,mass fraction)

3 结论

1.采用硫酸作为浸出剂,控制终酸浓度24.74g·L-1、液固比4∶1、温度为85℃搅拌浸出2 h,优化放大实验浸出渣率为25.72%,浸出渣中Au、Ag品位分别为2.201%、23.77%,主要杂质Na、Cl的浸出率分别达到99.92%、94.49%。

2.浸出渣采用硫酸作为强化焙烧剂,在硫酸用量1.4倍、温度为700℃条件下焙烧3 h,烧成率为58.07%,焙砂中Au、Ag、Se、Hg品位分别为3.628%、41.02%、0.82%、0.36%,贵金属金银较烟尘富集6.6倍,Se、Hg脱除率分别达到97.67%、99.11%。

参考文献