船用增压锅炉响应负荷突降的特性仿真分析

朱泳,金家善,严志腾,胡继敏,王玉文

(海军工程大学 动力工程学院,湖北 武汉,430033)

摘要:针对船用增压锅炉负荷突降影响其安全运行的问题,建立锅炉燃烧及蒸发系统的动态数学模型,利用Matlab软件的Simulink平台,仿真分析增压锅炉在稳态工况并假定燃烧及给水工况不变时,施加负荷突降扰动后锅炉的响应特性。研究结果表明:仿真结果反映了增压锅炉汽包压力、水位及过热蒸汽温度,在不同负荷突降扰动下的动态响应特性;船用增压锅炉负荷突降,会造成汽包压力、过热蒸汽温度的升高及一定程度的虚假水位,且负荷突降时间越短、幅度越大,压力及温度的骤升效果越明显,虚假水位越严重,对锅炉安全运行的威胁就越大。

关键词:船用增压锅炉;负荷;响应特性;动态仿真

中图分类号:TK227 文献标志码:A 文章编号:1672-7207(2013)09-3678-09

Simulation analysis of responding characteristics on abrupt load dropping for marine supercharged boilers

ZHU Yong, JIN Jiashan, YAN Zhiteng, HU Jimin, WANG Yuwen

(Power Engineering College, Naval University of Engineering, Wuhan 430033, China)

Abstract: Considering the influence that abrupt load dropping of the marine supercharged boiler had on the safe operation, dynamic mathematical models of combustion systems and evaporation systems for marine supercharged boilers were created. On the basis of the assumption of invariable fuel consumption and water supply in the steady-state conditions, responding characteristics under the disturbances of abrupt load dropping of the supercharged boilers were analyzed on the Matlab-Simulink platform. The results show that the simulation results reflect dynamic responding characteristics of steam drum pressure, water level and superheated steam temperature under different disturbances of abrupt load dropping. Abrupt load dropping creates the elevation of drum pressure, superheated steam temperature and certain false water level. Moreover, the less time and the greater the load drops, the more obviously the pressure and temperature rise and the more seriously the false water level indicates, also the greater danger the safe operation of the boiler suffers.

Key words: marine supercharged boiler; load; responding characteristic; dynamic simulation

锅炉响应负荷突降的特性是锅炉变工况安全运行的重要技术指标之一,决定着锅炉动态特性及其运行工况的控制[1]。随着船用锅炉容量及热力参数的提高,使其结构发生复杂化,导致其对外界扰动和内部扰动极为敏感[2],如:当主汽轮机突然从高工况降为低工况或汽轮发电机速关时,锅炉负荷骤降,由于其热惯性、涡轮增压机组的机械惯性、监控系统的测量与动作延迟等因素,汽包压力、水位及过热蒸汽温度等参数会发生剧烈变化,严重时会影响其安全运行[3]。这就要求船用增压锅炉能够及时适应外界负荷的突降,即无论是稳定工况或动态工况,锅炉各参数都不应超出安全限度[4]。鉴于响应特性对增压锅炉安全运行的重要影响,国内外从多方面开展了该方面的研究。如曹占伟等[5-7]建立增压锅炉的动态仿真模型,仿真分析增压锅炉稳态工况下对燃油施加扰动后,锅炉汽包压力、水位及过热蒸汽温度等参数的一系列动态响应情况。Dragon等[8]仿真分析了增压锅炉稳态工况下对燃油和给水施加扰动后,汽包压力等参数的响应情况。但是,上述都是在保持负荷不变的情况下,基于燃料突变开展的锅炉响应特性进行研究,并未对锅炉负荷突变的情况予以研究。在此基础上,冷欣等[9-11]建立动态仿真平台,研究燃烧况不变、增压锅炉负荷突降后水位的响应情况,但是,没有考虑过热蒸汽温度及压力的响应情况。为全面、准确反映锅炉响应负荷突降的特性,本文建立增压锅炉炉膛、上升管、下降管、汽包、过热器及经济器等环节的动态数学模型,并基于Matlab/Simulink环境建立整个锅炉系统的仿真模型,分析增压锅炉在稳态工况、假定燃烧及给水工况不变时,对负荷施加突降扰动后,锅炉汽包压力、水位及过热蒸汽温度的动态响应情况,以便为船用增压锅炉动态特性及其运行工况的控制研究提供借鉴。

1 船用增压锅炉系统动态数学模型

应用模块化的思想,先对锅炉系统各组成环节进行适当的简化假设,然后采用集中参数分段方法建立增压锅炉动态数学模型。

锅炉本体模块主要包括汽水循环模块和烟气换热模块,而前者又可具体划分为未受热管(即下降管)、两相蒸发系统(包括汽包和由水冷壁、对流蒸发管束组成的上升管)和单相受热管(包括过热器和经济器) 3个模块,后者则具体划分为上升管、过热器和经济器部分的烟气换热模块[12]。

1.1 下降管动态数学模型

对下降管建模前,首先假设下降管内的工质不发生能量交换、无沸腾发生、对外也没有能量交换。则下降管质量平衡方程为

(1)

(1)

式中:Ddni和Ddn分别为下降管入口和出口工质流量,kg/s。

为简化模型,这里不列出水循环动态方程,仅根据经验把水循环流量整理成与锅炉负荷有关的非线性函数关系式,在仿真计算中,将水循环流量作为上升管内蒸汽容积Vups的指数函数[13],即

(2)

(2)

式中:Vups为上升管内蒸汽容积,m3;角码“e”代表额定负荷参数。

下降管的能量平衡方程为

(3)

(3)

式中:hdni和hdn分别为下降管入口和出口工质的比焓, J/g;cdnj为下降管金属比定压热容,kJ/(kg·K);Mdn为下降管金属质量,kg;tdn为下降管管内平均水温,℃,

(4)

(4)

tjjso和tl分别为经济器出口水温和汽包内饱和水温度,℃;b为经济器供水至汽包时,与饱和水充分接触后立即被加热到饱和状态的那部分给水所占的比例。

1.2 两相蒸发系统汽水侧的动态数学模型

该模块的数学模型旨在计算锅炉本体的汽水循环系统动态特性,包括:汽包压力的计算、饱和蒸汽和饱和水温度的计算、汽包内两相混合工质的温度计算及管束金属温度的计算等。两相蒸发系统包括汽包和上升管2个部分,其内部工质压力的变化比较迅速。该模块数学模型除一般性假设外[6],还进行如下假设:(1) 上升管和汽包中保持汽液两相平衡;(2) 上升管管内工质处于饱和状态,内能和焓的变化率相等,压力均匀分布。

1.2.1 汽包动态数学模型

按水侧和汽侧来划分,质量平衡方程分别为:

(5)

(5)

(6)

(6)

式中:Djjso,Dszqb,Dqs,Dup和Dpw分别为经济器出口给水流量、汽包附加蒸发量、汽包出口饱和蒸汽量、上升管出口的湿蒸汽流量和锅炉排污量,kg/s;xup为上升管出口的湿蒸汽干度;Vs和Vl分别为汽包内湿蒸汽汽部和水部的体积,m3;ρs和ρl分别为汽包内湿蒸汽汽部和水部的密度,kg/m3;Dn为被经济器来水所凝结的饱和蒸汽量,kg/s,

(7)

(7)

hs和hl分别为饱和蒸汽及饱和水比焓,J/g;hjjso为经济器出口工质比焓,J/g。

汽包的体积方程为

(8)

(8)

式中:Vqb为汽包容积,m3。

汽包压力下降时,汽包中饱和汽、饱和水能量的变化及金属蓄热的变化将形成“动态产汽”,即汽包附加蒸发量Dszqb:

(9)

(9)

式中:Vqb为汽包体积,m3;ps为汽包压力,MPa;mqb为汽包金属的质量,kg;cqbj为汽包金属的比定压热容,kJ/(kg·K);ρl和ρs分别为饱和蒸汽及饱和水的密度,kg/m3;ξqb为单位转换系数;ts为饱和蒸汽温度,℃,可根据Ps由水及水蒸汽热力性质公式IAPWS-IF97[14]计算。

汽包汽水侧的能量平衡方程为

(10)

(10)

1.2.2 上升管汽水侧动态数学模型

上升管的容积方程为

(11)

(11)

按水侧和汽侧来划分,质量平衡方程分别为:

(12)

(12)

(13)

(13)

式中:Vup为上升管容积,m3;Vupl和Vups分别为上升管内湿蒸汽的水部体积和汽部体积,m3;Dszup为上升管的附加蒸发量,kg/s;Dzf为上升管内工质吸收管壁放热产生的蒸汽量,kg/s。

汽包压力下降时,上升管内的附加蒸发量为

(14)

(14)

式中:Vup为上升管体积,m3;mup为上升管金属的质量,kg;cupj为上升管金属的比定压热容,kJ/(kg·K),ξup为单位转换系数。

上升管汽水侧的能量平衡方程为

(15)

(15)

式中:Qups为上升管壁向工质的放热量,kJ/s,

(16)

(16)

tupw为上升管金属管壁温度,℃;Kzf为沸腾换热系数,

(17)

(17)

Δt为壁面过热度,℃;p为沸腾绝对压强,MPa。

上升管金属蓄热方程为

(18)

(18)

1.3 单相受热管汽水侧动态数学模型

该模型旨在计算单相受热管汽水侧的动态参数,包括工质的流量、温度、压力、焓以及管束的金属温度。

在建立锅炉过热器、经济器等单相受热管焓温通道的数学模型时,大多采用将分布参数环节作为多段集中参数环节来处理的方法,以入口和出口参数的平均值作为集中参数环节的代表参数。

过热器内蒸汽的质量平衡方程为

(19)

(19)

式中:Dbh为由汽包引至微过热蒸汽调配装置的饱和蒸汽流量,kg/s;Dgrso为过热器出口过热蒸汽流量,kg/s;Vgrs为过热器内工质的体积,m3;ρgrs为过热器内工质的密度,kg/m3。

过热器内蒸汽的能量平衡方程为

(20)

(20)

式中:hgrs为过热器出口工质的比焓,J/g,可由管内过热蒸汽温度tgrso和压强pgrso表示;Qgrs为金属管壁向工质的放热量,kg/s,

(21)

(21)

式中: 为过热器内工质与管壁的对流换热系数,kJ/(m2·K);tgrw为过热器金属的管壁温度,℃。

为过热器内工质与管壁的对流换热系数,kJ/(m2·K);tgrw为过热器金属的管壁温度,℃。

过热器金属蓄热方程为

(22)

(22)

式中:mgr为过热器金属的质量,kg;cgr为过热器金属比热容,kJ/(kg·K)。

动量方程为

(23)

(23)

式中:fgrs为过热器内流动阻力系数。

由于经济器也属于单相受热面,因此,该模块建模类似于过热器模块。

1.4 烟气换热模型

增压锅炉炉内以辐射换热为主,对于炉膛出来的高温烟气放热,在热力计算中总是分别考虑对流和辐射放热2种方式,且认为对流和辐射都单独进行,总放热量则由这2部分相加而得。

1.4.1 烟气能量平衡方程

对过热器、经济器的烟气通道可以建立其烟气能量平衡方程[15]:

(24)

(24)

式中:tgi和tgo分别为烟气通道入口和出口烟气温度,℃;Qg为烟气与管道金属换热量,kJ/s;mg为烟气通道内烟气的质量,kg;cpg为烟气通道内烟气的比定压热容,kJ/(kg·K)。

1.4.2 炉膛内烟气换热方程

根据文献[16],首先给出炉膛出口烟气温度tlto:

(25)

(25)

式中:ta为燃烧的绝热火焰温度,℃; 为炉膛黑度;

为炉膛黑度; 为反映火焰中心位置在炉膛里相对高度的经验系数;

为反映火焰中心位置在炉膛里相对高度的经验系数; 为保热系数;B为燃料消耗量;ψef为炉膛平均热有效性系数;Aw为炉膛周界面积,m2;C为烟气平均热容量,kJ/(kg·K);

为保热系数;B为燃料消耗量;ψef为炉膛平均热有效性系数;Aw为炉膛周界面积,m2;C为烟气平均热容量,kJ/(kg·K); 为船用锅炉相对于陆用锅炉的温度修正系数。

为船用锅炉相对于陆用锅炉的温度修正系数。

然后,炉膛烟气对外辐射换热总量Qf由2部分换热量组成,即上升管吸收辐射量Qupf和过热器吸收辐射量Qgrf,即

(26)

(26)

(27)

(27)

(28)

(28)

式中:I0为燃料燃烧的理论焓,J/g;Kupr为上升管辐射修正系数;Ilto为炉膛出口烟气比焓,J/g,可以由tlto及空气过余系数查烟气焓温表得到。

1.4.3 烟气与金属对流放热方程

烟气以温度tgi进入上升管、过热器及经济器管束,把部分热量以对流放热方式传给即金属管壁,并以温度tgo离开管束。因此,上升管、过热器及经济器中烟气与金属的对流换热量Qdlup,Qdlgr和Qdljj均可根据下式计算:

(29)

(29)

式中:Qdl为烟气对各管束的对流换热量,kJ/s;tw为金属管壁温度,℃; 为对流换热系数,kJ/(m2·K)。

为对流换热系数,kJ/(m2·K)。

1.4.4 烟气与各受热面的换热总量

高温烟气从炉膛流出后经锅炉对流管束、过热器及经济器等受热面,烟气主要是以对流方式,其次是以高温辐射方式,放出一部分热量给管束表面。其中:炉膛烟气对上升管传热方式包括对流及辐射传热;对过热器传热方式则主要为对流传热;而对经济器传热方式则仅为对流传热。

则炉膛烟气与上升管、过热器、经济器的辐射对流总换热量Qupg,Qgrg和Qjjg分别为:

(30)

(30)

(31)

(31)

(32)

(32)

式中:Qupg,Qgrg和Qjjg分别为炉膛烟气与上升管、过热器和经济器的辐射对流总换热量,kJ/s。

1.5 汽包水位模型

计算汽包水位时将蒸发区内的蒸汽分为水面和水下2部分,并仍按集中参数来处理,可得水位H变动的计算式[17]:

(33)

(33)

式中:加了角标“0”的单个变量或括号内的所有变量可近似地取用工况变动前的初始稳态值;Ab为汽包水位面的截面积,m2;Vx为水位以下含汽容积,m3;D为锅炉瞬时蒸发量,kg,可由下式给出[18]:

(34)

(34)

2 仿真模型

2.1 仿真模块参数连接关系图

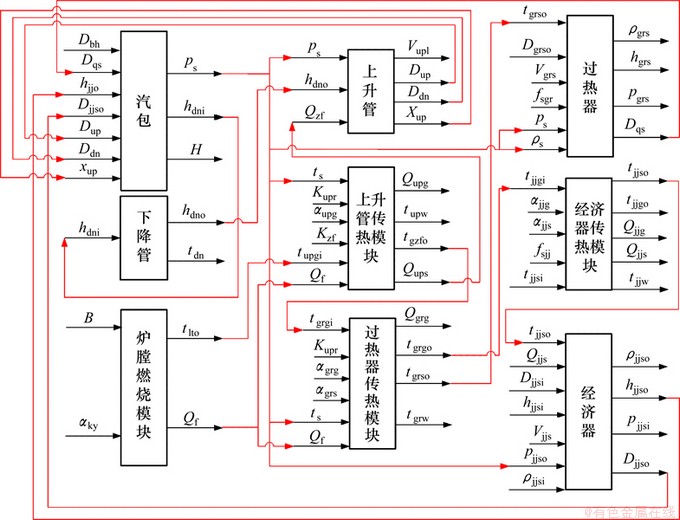

基于上述建立的船用增压锅炉系统动态数学模型,结合该系统的结构组成,给出各组成单元输入和输出参数的连接关系图,如图1所示。

从图1可以看出:各组成单元之间根据能量和质量传递关系进行连接,充分考虑锅炉系统烟气侧和汽水侧的独有特性,能基本反映增压锅炉装置各主要参数之间的动态特性关系。汽包单元旨在反映汽包压力和水位的动态特性,主要为上升管模块输入汽包压力等参数;下降管单元旨在反映出口工质焓值的动态特性,主要为上升管模块输入入口工质比焓等参数;上升管单元旨在反映湿蒸汽量及干度的动态特性,主要为汽包模块输入饱和蒸汽干度等参数;过热器单元旨在反映过热蒸汽压力及温度的动态特性,主要为汽包模块输入产汽量等参数;经济器单元旨在反映经济器出口给水温度的动态特性,主要为汽包模块输入上水量等参数;上升管、过热器及经济器传热单元则旨在反映烟气温度及换热量的动态特性,主要为其他模块输入换热量等参数。

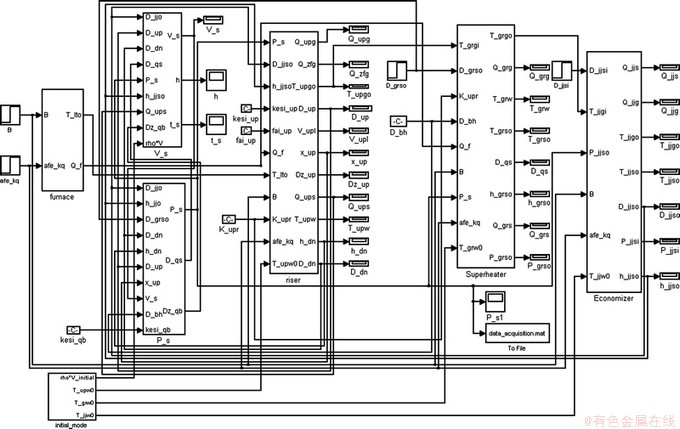

2.2 增压锅炉系统Simulink仿真模型

依据图1所示的参数连接关系图,针对上述构建的船用增压锅炉系统各主要组成单元的动态数学模型,应用Matlab/Simulink仿真工具箱分别建立各单元的仿真模型,并依据锅炉系统的工作原理对各单元进行连接,最终构建了如图2所示的船用增压锅炉系统动态仿真模型。图中包含炉膛、汽包、上升管、过热器及经济器等封装的子系统模块。在仿真过程中,首先,通过输入燃料消耗量B、过余空气系数 、给水量Djjsi及过热蒸汽产量Dgrso等参数,得到各稳态工况下锅炉的运行参数,包括:锅炉汽包压强ps,饱和蒸汽温度ts,水位H;过热蒸汽压强pgrso,温度tgrso;上升管、过热器及经济器金属管壁温度tupw,tgrw及tjjw;经济器出口的给水温度tjjso;各环节烟气温度和换热量等。然后,在锅炉稳态运行工况的基础上。通过对B,

、给水量Djjsi及过热蒸汽产量Dgrso等参数,得到各稳态工况下锅炉的运行参数,包括:锅炉汽包压强ps,饱和蒸汽温度ts,水位H;过热蒸汽压强pgrso,温度tgrso;上升管、过热器及经济器金属管壁温度tupw,tgrw及tjjw;经济器出口的给水温度tjjso;各环节烟气温度和换热量等。然后,在锅炉稳态运行工况的基础上。通过对B, ,Djjsi和Dgrso这4个输入参数的不同扰动组合,得到Ps,Tgrso及H的动态响应情况。

,Djjsi和Dgrso这4个输入参数的不同扰动组合,得到Ps,Tgrso及H的动态响应情况。

图1 船用锅炉系统各单元之间的参数连接关系图

Fig.1 Parameter connection diagram of each module for marine boiler system

图2 船用增压锅炉系统动态仿真模型

Fig.2 Dynamic simulation model of marine supercharged boiler

2.3 仿真曲线及计算结果分析

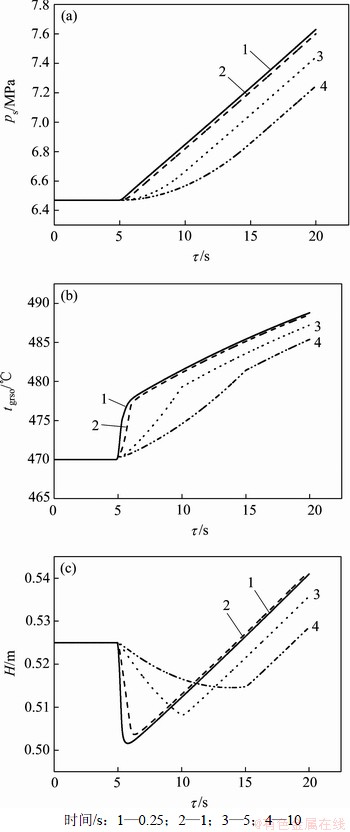

建立仿真模型后,结合文献[9, 19]给定的某型增压锅炉全工况运行参数:锅炉燃料消耗量B=2.763 9 kg/s,空气过余系数 =1.14、汽轮给水机组上水量Djjsi=31.944 kg/s,过热蒸汽产量Dgrso=30.555 kg/s,就可以开始对锅炉系统全负荷稳态运行工况进行仿真,并得到其相关运行参数:汽包压强为6.47 MPa,过热蒸汽温度为470 ℃,锅炉水位为0.525 m。

=1.14、汽轮给水机组上水量Djjsi=31.944 kg/s,过热蒸汽产量Dgrso=30.555 kg/s,就可以开始对锅炉系统全负荷稳态运行工况进行仿真,并得到其相关运行参数:汽包压强为6.47 MPa,过热蒸汽温度为470 ℃,锅炉水位为0.525 m。

在此基础上,假定燃烧消耗量、空气过余系数及给水量不变,对锅炉负荷施加3种不同类型的扰动,仿真分析汽包压力、水位及过热蒸汽温度的响应情况。

(1) 锅炉全负荷稳态运行5 s后,在保持燃料消耗量、空气量及给水量不变的基础上,分别在0.25,1,5和10 s的突变时间内降低30%负荷,随后保持负荷稳定,则ps,H及tgrso的响应情况如图3所示。从图3可以看出在B, 及Djjsi不变的情况下,锅炉负荷突降会造成如下动态响应:① 汽包压强ps上升,且突变时间越短,ps上升越快;此外,随着蒸汽流量的稳定,ps上升速度变缓并保持不变,且上升速度只与负荷突变量相关,与负荷突变时间无关;② 蒸汽流量的降低在负荷突变时间内tgrso的变化占主导地位,造成tgrso上升;此外,随着蒸汽流量的稳定,tgrso上升速度变缓并保持不变,且上升速度只与负荷突变量相关,与负荷突变时间无关;③ 水位H先下降后上升,这是由于汽包压强上升而导致上升管管内及汽包液面下汽泡收缩,进而汽包水位降低,形成“虚假水位”,至汽包容积与负荷相适应时,随着给水流量与蒸汽流量不平衡的加剧,汽包水位随后再呈上升趋势;且突变时间越短,虚假水位越严重。

及Djjsi不变的情况下,锅炉负荷突降会造成如下动态响应:① 汽包压强ps上升,且突变时间越短,ps上升越快;此外,随着蒸汽流量的稳定,ps上升速度变缓并保持不变,且上升速度只与负荷突变量相关,与负荷突变时间无关;② 蒸汽流量的降低在负荷突变时间内tgrso的变化占主导地位,造成tgrso上升;此外,随着蒸汽流量的稳定,tgrso上升速度变缓并保持不变,且上升速度只与负荷突变量相关,与负荷突变时间无关;③ 水位H先下降后上升,这是由于汽包压强上升而导致上升管管内及汽包液面下汽泡收缩,进而汽包水位降低,形成“虚假水位”,至汽包容积与负荷相适应时,随着给水流量与蒸汽流量不平衡的加剧,汽包水位随后再呈上升趋势;且突变时间越短,虚假水位越严重。

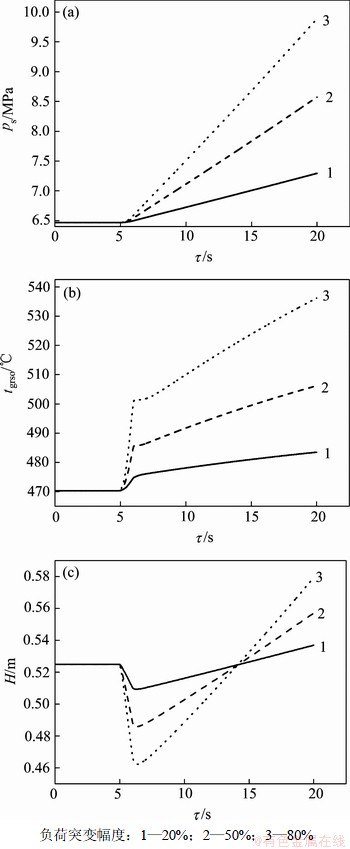

(2) 锅炉全负荷稳态运行5 s后,在保持燃料消耗量、空气量及给水量不变的基础上,负荷在1 s时间内分别降低20%,50%及80%,随后保持稳定。ps,H及tgrso的响应情况如图4所示。从图4可以看出负荷突降20%,50%及80%时:① 由压力曲线顺延可得ps上升至锅炉安全阀起跳压强6.49 MPa所需的时间 分别为8.1,3.5及2.4 s,即负荷突降幅度越大,ps上升速度越快;② 由温度曲线顺延可得,tgrso上升至过热器管束极限温度500 ℃所需的时间分别为56.2, 15.4及6 s,即负荷突降幅度越大,tgrso上升速度越快;③ 汽包水位最低可以分别降至0.509,0.486和0.462 m,即负荷突降幅度越大,虚假水位就越严重。

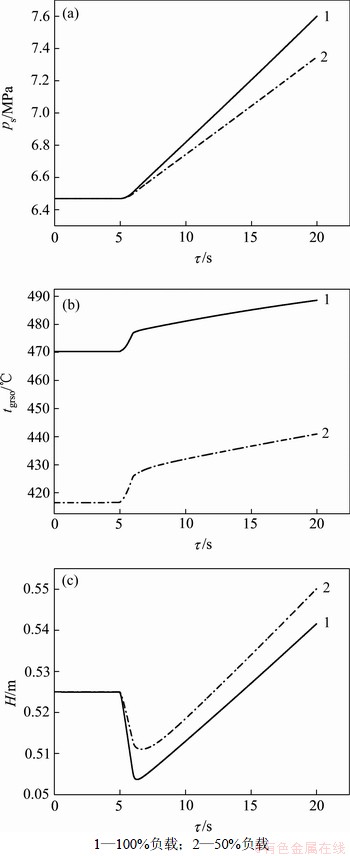

(3) 锅炉分别在全负荷,50%负荷稳态运行5 s后,在保持燃料消耗量、空气量及给水量不变的基础上,负荷在1 s时间内突降8.33 kg,随后保持稳定,ps,H及tgrso的响应情况如图5所示。从图5可以看出:相同的负荷突变量下,相比处于低负荷工况的锅炉,处于高负荷工况的锅炉汽包压强达到安全阀起跳压强的时间及过热器管束达到极限温度的时间更短,且虚假水位更严重。因此,处于低负荷工况的锅炉响应负荷突降的性能优于处于高负荷工况的锅炉。

图3 不同负荷突变时间下锅炉压强、温度和水位的响应特性

Fig.3 Responding characteristics for pressure, temperature, and water level of different abrupt load dropping time of boiler

图4 不同负荷突变幅度下锅炉压强、温度和水位的响应特性

Fig.4 Responding characteristics for pressure, temperature, and water level of different abrupt load dropping extent of boiler

图5 不同工况下锅炉压强、温度和水位响应特性

Fig.5 Responding characteristics for pressure, temperature, and water level of different conditions of boiler

3 结论

(1) 锅炉负荷大幅突降会造成汽包压强、过热蒸汽温度骤升以及严重的虚假水位;突降时间越短,压强、温度骤升效果就越明显,虚假水位就越严重,对锅炉安全运行的威胁也就越大。

(2) 仿真结果可为锅炉的动态特性分析、负荷突变工况下的运行控制提供借鉴。

参考文献:

[1] Fan J, Zha X, Cen K. Study On coal combustion characteristics in a W-shaped boiler furnace[J]. Fuel, 2008, 87(3): 373-381.

[2] Piacentino A, Cardona F. On thermoeconomics of energy systems at variable load conditions: integrated optimization of plant design and operation[J]. Energy Conversion and Management, 2007, 48(3): 2341-2355.

[3] Park H, Faulkner M, Turrell M.Coupled fluid dynamics and whole plant simulation of coal combustion in a angentially-fired boiler[J]. Fuel, 2010, 89(4): 2001-2010.

[4] 初云涛, 周怀春. 基于炉内三维燃烧检测的蒸发系统分布参数建模[J]. 中国电机工程学报, 2006, 26(9): 20-25.

CHU Yuntao, ZHOU Huaichun. Distributed parameter modeling of evaporation system based on three-dimensional combustion monitoring in furnace[J]. Proceedings of the CSEE, 2006, 26(9): 20-25.

[5] 曹占伟. 舰用增压锅炉汽水系统建模与动态仿真[D]. 哈尔滨: 哈尔滨工程大学动力与能源工程学院, 2007: 9-28.

CAO Zhan-wei. Modeling and dynamic simulation for the marine supercharged boiler steam-water system[D]. Harbin: Harbin Engineering University. College of Power and Energy, 2007: 9-28.

[6] 初云涛, 周怀春. 蒸发系统分布参数特性动态仿真研究[J]. 中国电机工程学报, 2006, 26(11): 17-22.

CHU Yuntao, ZHOU Huaichun. Dynamic simulation of distributed parameter characteristics of evaporation system[J]. Proceedings of the CSEE: 2006, 26(11): 17-22.

[7] 杜德君. 船用锅炉与汽轮机动态仿真及控制方法研究[D]. 哈尔滨: 哈尔滨工程大学自动化学院, 2007: 10-36.

DU Dejun. Dynamic simulation and research on control method of marine boiler-turbine unit[D]. Harbin: Harbin Engineering University. College of Automatization, 2007: 10-36.

[8] Dragon R, Vladimir D, Titoslav Z. Thermal-hydraulic analysis of a steam boiler with rifled evaporating tubes[J]. Applied Thermal Engineering, 2007, 27(6): 509-519.

[9] 冷欣. 船用增压锅炉汽包水位预测控制方法研究[D]. 哈尔滨: 哈尔滨工程大学自动化学院, 2007: 20-36.

LENG Xin. Research on predictive control method of marine supercharged boiler drum water level[D]. Harbin: Harbin Engineering University. College of Automatization, 2007: 20-36.

[10] 冷欣, 朱齐丹. 基于径向基函数神经网络动态补偿的船用增压锅炉汽包水位多模型预测控制[J]. 吉林大学学报: 工学版, 2011, 41(5): 1450-1455.

LENG Xin, ZHU Qi-dan. Multi-model predictive control of drum water level in marine supercharged boiler based on dynamic compensation by radial basis function neural network[J]. Journal of Jilin University: Engineering and Technology Edition, 2011, 41(5): 1450-1455.

[11] Albert C. Dynamic modelling and simulation of an industrial boiler system[D]. Canada: University of Albert. Department of Chemical and Materials Engineering, 1997: 15-20.

[12] 徐艳英, 董芃, 翟明. 自然循环热水锅炉水动力回路分析法[J]. 中国电机工程学报, 2010, 30(5): 66-70.

XU Yanying, DONG Peng, ZHAI Ming. Hydrodynamic loop analysis method for hot water boiler with natural circulation[J]. Proceedings of the CSEE, 2010, 30(5): 66-70.

[13] 吕崇德, 任挺进, 姜学智. 大型火电机组系统仿真与建模[M]. 北京: 清华大学出版社, 2002: 143.

L Chongde, REN Tingjin, JIANG Xuezhi. Simulation and modeling for large thermal power system[M]. Beijing: Tsinghua University Press, 2002: 143.

Chongde, REN Tingjin, JIANG Xuezhi. Simulation and modeling for large thermal power system[M]. Beijing: Tsinghua University Press, 2002: 143.

[14] HU Jimin, JIN Jiashan, YAN Zhiteng. Fluid-solid coupling numerical simulation of charge process in variable-mass thermodynamic system[J]. Journal of Central South University, 2012, 19(4): 1063-1072.

[15] CHU Yuntao, LOU Chun, CHENG Qiang. Distributed parameter modeling and simulation for the evaporation system of a controlled circulation boiler based on 3-D combustion monitoring[J]. Applied Thermal Engineering, 2008, 28(3): 164-177.

[16] 张腾飞, 罗锐, 冯文, 等. 炉膛辐射传热数学模型及其仿真[J]. 中国电机工程学报, 2003, 23(10): 215-219.

ZHANG Tengfei, LUO Rui, FENG Wen. A model and simulation for radiate heat transfer in a boiler furnace[J]. Proceedings of the CSEE, 2003, 23(10): 215-219.

[17] Ganan J, Conzalez J, Turegano J, et al. Experimental study of fire tube boilers performance for public heating[J]. Applied Thermal Engineering, 2005, 25(6): 1650-1656.

[18] LU Junfu, ZHAO Xinmu, ZHANG Jiansheng. Operation experience of a 116 MW circulating fluidized bed hot water boiler with water cooled square cyclone[J]. Power Engineering, 2004, 24(5): 618-619.

[19] 李彦军, 姜任秋, 孙宝芝. 船用增压锅炉热力计算方法有关问题分析[J]. 热能动力工程, 2005, 20(1): 93-96.

LI Yanjun, JIANG Renqiu, SUN Baozhi. Research on heat calculation of a turbo-charged marine boiler[J]. Journal of Engineering for Thermal Energy & Power, 2005, 20(1): 93-96.

(编辑 何运斌)

收稿日期:2012-10-16;修回日期:2013-03-26

基金项目:国家自然科学基金资助项目(10905093)

通信作者:朱泳(1986-),男,江苏靖江人,博士研究生,从事舰船动力及热力系统的科学管理研究;电话:13517123482;E-mail: zhuyong198674@163.com