氯离子对粉煤灰混凝土表层渗透性的影响

刘军1, 2,谢友均2,邢锋1,董必钦1,潘冬1

(1. 深圳大学 土木工程学院 广东省滨海土木工程耐久性重点实验室,广东 深圳,518060;

2. 中南大学 土木工程学院,湖南 长沙,410075)

摘要:采用不同配合比的混凝土试件浸泡在超纯水和NaCl溶液中,定期测定浸泡环境下混凝土表层的渗透系数,研究氯离子渗透对粉煤灰混凝土表层渗透系数的作用规律。结合扫描电镜观察,在微观结构上分析氯离子及粉煤灰对混凝土表层渗透性能影响的机理。研究结果表明:掺入粉煤灰后,改善了水泥浆体与集料界面的过渡区结构,超纯水长期浸泡后,掺入粉煤灰样品的表层渗水系数显著降低,仅为普通混凝土试件的0.4左右;NaCl溶液浸泡下,表层渗水系数初期的发展和粉煤灰掺量相关,浸泡90 d,粉煤灰15%(质量分数)掺量的混凝土,在NaCl溶液浸泡的表层渗水系数小于超纯水浸泡的结果,掺量达到30%时,则大于超纯水浸泡的结果;浸泡150 d后,在NaCl溶液浸泡下,2种粉煤灰掺量混凝土的表层渗透系数比超纯水浸泡中的有显著提高。

关键词:氯离子;表层渗水系数;粉煤灰;混凝土

中图分类号:TU502 文献标志码:A 文章编号:1672-7207(2014)11-4000-06

Influence of chloride ions penetration on surface permeability of fly ash incorporated concrete

LIU Jun1, 2, XIE Youjun2, XING Feng1, DONG Biqin1, PAN Dong1

(1. Guangdong Provincial Key Laboratory of Durability for Marine Civil Engineering, School of Civil Engineering, Shenzhen University, Shenzhen 518060, China;

2. School of Civil Engineering, Central South University, Changsha 410075, China)

Abstract: The influence of chloride penetration on the surface permeability of fly ash incorporated concrete was investigated. The surface permeability indices of different concretes as immersed in ultrapure water and NaCl solution were measured and compared respectively at specific immersion ages. In addition, SEM was employed to observe the microstructures so that the mechanisms of the influences of chloride and fly ash on the surface permeability of concrete can be revealed. The results show that the incorporation of fly ash improves the interfacial transition zone between the bulk paste and aggregate particles; after a long period of immersion in ultrapure water, the surface permeability coefficient of fly ash incorporated concrete is much lower than that of pure cement concrete at the same age, that is to say, the value of the former is only 40% of the later. If immersed in NaCl solution, the initial evolution of concrete surface permeability coefficient depends on the amount of fly ash incorporated, e.g. when immersed to 90 d, the surface permeability coefficient of the concrete with 15% fly ash replacement is lower than that immersed in ultrapure water, while the concrete with 30% fly ash replacement has higher surface permeability coefficient than that immersed in ultrapure water. However, at relatively long immersion period (immersed for 150 d), the surface permeability indices of fly ash incorporated concretes are all significantly higher than those immersed in ultrapure water, irrespective of the replacement ratio of fly ash.

Key words: chlorine ion; surface permeability coefficient; fly ash; concrete

混凝土是一种复杂的气、液、固三相多孔材料。在一定条件下,环境中的有害介质会渗透到混凝土内部,影响结构的正常使用和安全性,从而引起结构的耐久性问题[1-5]。混凝土的表层对结构起到了防护作用,建筑物服役环境对结构物的物理、化学侵蚀大都从表层开始,逐步作用到混凝土的内部,表层结构致密可以延缓甚至阻碍有害离子的渗入[5-6],延长建筑物的使用寿命。混凝土表层性能的演化过程中,水分的储存和迁移起到了至关重要的作用。气候环境对混凝土造成的任何一种劣化、破坏的原因大多与水有关[7-11]。水是腐蚀性离子(如氯盐、硫酸盐等)迁入混凝土内的载体,承担了搬运侵蚀性物质的作用。混凝土各处饱和度也直接影响各种破坏进程的速度和程度(例如锈蚀速率、碳化反应速度、冻融破坏的程度等),同时水是破坏发生的必要条件和许多失效机理与模型建立的基础。研究水分作为介质在表层的传输特性,对于了解混凝土的破坏过程十分关键。现代混凝土工艺使用矿物掺合料粉煤灰替代部分水泥减少建材行业二氧化碳的排放[12],目前,粉煤灰混凝土大量应用于土木、水利和海洋等工程领域。本文作者考虑掺合料粉煤灰的作用,设计不同配合比混凝土试件浸泡在超纯水和NaCl溶液中,采用表层渗透性测试仪(Autoclam)定期测定混凝土的表层渗水系数,并用扫描电镜观察水泥浆体的微观孔形貌,研究水和氯盐浸泡下,粉煤灰混凝土表层渗水系数的发展及影响因素。

1 实验

1.1 原材料

水泥是深圳海星小野田水泥有限公司生产的海星小野田PO42.5水泥;河砂满足标准JTJ 52—1992的质量要求;粉煤灰(FA)为深圳妈湾电厂的I级灰;NaCl采用工业用氯盐,纯度>99%;为了去除自来水中的杂质,采用过滤后的超纯水。

1.2 配合比

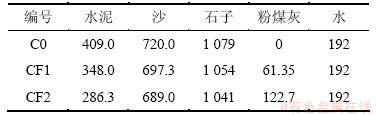

混凝土C0试件的水灰比为0.47,添加粉煤灰质量分数分别为15%(试样编号为CF1)和30%(试样编号为CF2),混凝土配合比见表1。

表1 混凝土配合比

Table 1 Mix proportions of concrete kg/m3

1.3 试件制作和检测

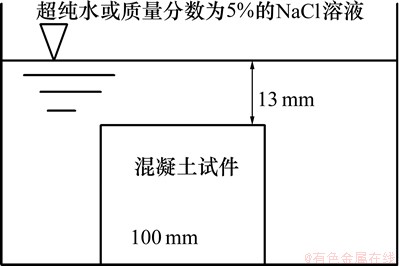

分别采用3种配合比制作混凝土试件,试件是边长100 mm的立方体块,试件在标准环境下养护28d后,浸泡在超纯水和NaCl(质量分数5%)溶液中,如图1所示,浸泡龄期分别为30,60,90,120和150 d。试验到期后,采用表层渗透性测试仪(Autocalm)检测混凝土表层的渗水特性。试验前将试件放入烘箱,在80 ℃的温度下烘12 h,确保所有试件的含水率处于同一水平。取出后在干燥的环境中放置,待试件温度下降后,采用比大气压高2 kPa的压力进行渗水试验。试件浸泡到期后,使用扫描电镜(SEM)观察样品的微观形貌。

图1 混凝土试件浸泡示意图

Fig. 1 Schematic diagram of soaking concrete specimens

2 结果与讨论

2.1 混凝土表层渗透系数的试验结果

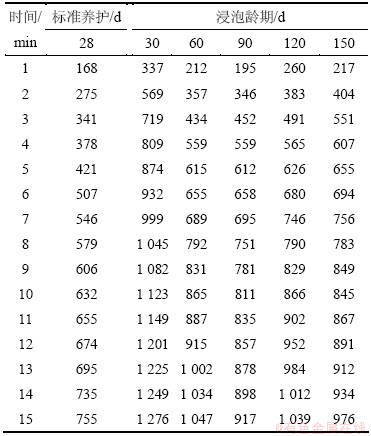

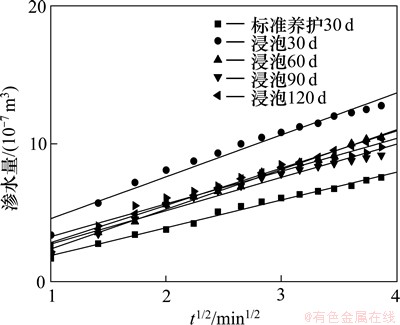

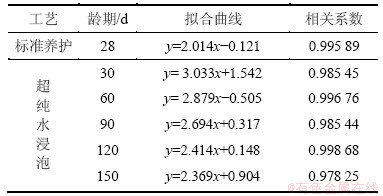

混凝土试件在标准养护28 d和超纯水浸泡一定龄期后,采用Autocalm测定混凝土的表层渗透系数,记录不同龄期混凝土在15 min内的吸附水量,见表2。由于试验初期吸水过程不稳定,所以,根据第5~15 min的数据作图。吸附水量与时间的平方根呈直线关系,直线的斜率即为渗水系数,单位为m3/min0.5。混凝土C0试件不同龄期数据的回归直线如图2所示,对数据点的拟合结果如表3所示。由拟合曲线得出混凝土C0试件的表层渗水系数如图3所示。由图3可见:在标准养护28 d后表层渗水系数为2.014×10-7 m3/min0.5,超纯水浸泡30,60,90,120和150 d后的表层渗水系数分别为3.033×10-7,2.879×10-7,2.694×10-7,2.414×10-7和2.369×10-7 m3/min0.5。

CF1和CF2试件在超纯水和NaCl溶液中浸泡到龄期后,表层吸水数据处理方法和混凝土试件C0相同。

表2 超纯水浸泡下混凝土C0试件15 min内的渗水量

Table 2 Seepage volume of concrete C0 sample eroded in ultrapure water within 15 min μL·min-1

图2 超纯水浸泡下混凝土C0试样不同龄期的渗水性能

Fig. 2 Water permeability of C0 concrete eroded in ultrapure water at different ages

表3 混凝土C0不同龄期的渗水系数的拟合

Table 3 Fitting of permeability coefficient of C0 concrete at different ages

图3 不同龄期混凝土C0试件的表层渗水系数

Fig. 3 Surface permeability coefficient of C0 concrete at different ages

2.2 浸泡环境下混凝土表层渗水系数的发展

混凝土暴露于环境后,将通过表层与环境发生物质交换。从水分和离子传输的角度看,混凝土的接触环境可以分为大气环境和液态水环境两大类。当混凝土暴露于大气中时,混凝土表层孔隙与环境的湿度差将导致“混凝土-环境”界面上的水分交换。在液态水环境,非饱和的混凝土接触液态水时,混凝土表层孔隙的毛细压力下降至约为0 Pa,进而造成由表及里的液体渗透。在自然环境下,表层混凝土的水分供给主要依赖于液态水在混凝土表层的聚集(降雨、浪溅)。从图3可以看出:在水中浸泡30 d后表层渗水系数比标准养护28 d有较大提高,增大了51%,这主要是因为混凝土表层一定深度范围内的水泥水化产物Ca(OH)2溶出,导致表层孔结构粗化。由于水化作用形成的后期水化产物对孔结构的填充作用使孔结构不断细化,浸泡60 d试件的表层渗透系数是浸泡30 d试件的0.95,浸泡90 d试件是浸泡30 d试件的0.89,浸泡120 d试件是浸泡30 d试件的0.79,浸泡150 d试件是浸泡30 d试件的0.78。可以看出:随着浸泡龄期的增长,混凝土的表层渗水系数逐步减少,浸泡90 d时基本达到平衡。

混凝土是一个复杂的多孔体,研究表明,混凝土的渗透系数k受孔结构的影响,典型的混凝土透水性与其孔结构关系的模型如Katz和Thompson方程[13]:

(1)

(1)

式中:k为混凝土的渗透系数;Ic为混凝土的临界孔径; 为混凝土的毛细孔隙率;

为混凝土的毛细孔隙率; 为测得的临界孔隙率。硬化水泥浆体的渗透性主要取决于粗毛细孔的含量,若大孔不能形成连续的网络,则渗透性将大大降低。因此,临界孔径,即大尺寸毛细孔在形成通路时所必须经过的最小孔径,对硬化水泥浆体的传输性能有决定性的作用。有研究表明[14-16],渗透系数与临界孔径呈线性关系。而表层混凝土的吸水过程主要是毛细管的吸附作用,即通过吸收液体来填充混凝土内部的空隙,表层吸水性能在很大程度上取决于混凝土本身的微观孔结构,与孔隙的连通性和孔径分布密切相关。随着混凝土龄期的增长,水化的发展将降低毛细空隙率,并降低连通的毛细孔体积,混凝土的临界孔径细化,渗水系数就会相应减小。

为测得的临界孔隙率。硬化水泥浆体的渗透性主要取决于粗毛细孔的含量,若大孔不能形成连续的网络,则渗透性将大大降低。因此,临界孔径,即大尺寸毛细孔在形成通路时所必须经过的最小孔径,对硬化水泥浆体的传输性能有决定性的作用。有研究表明[14-16],渗透系数与临界孔径呈线性关系。而表层混凝土的吸水过程主要是毛细管的吸附作用,即通过吸收液体来填充混凝土内部的空隙,表层吸水性能在很大程度上取决于混凝土本身的微观孔结构,与孔隙的连通性和孔径分布密切相关。随着混凝土龄期的增长,水化的发展将降低毛细空隙率,并降低连通的毛细孔体积,混凝土的临界孔径细化,渗水系数就会相应减小。

2.3 粉煤灰掺量对表层渗水系数的影响

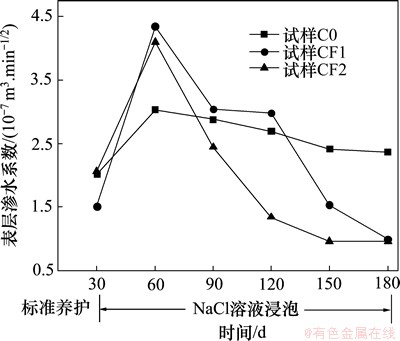

矿物掺合料粉煤灰的掺入会改变混凝土的微观结构,从而对混凝土的表层渗透系数造成一定的影响。混凝土试件C0,CF1和CF2各龄期的表层渗透系数如图4所示。从图4可以看出:混凝土在标准环境下养护28 d后,掺入粉煤灰样品的表层渗水系数增大,其中粉煤灰掺量15%试件的表层渗透系数是相同水胶比普通混凝土试件的1.43倍,粉煤灰掺量30%的试件是普通混凝土的1.35倍。这主要是因为粉煤灰的掺入延缓了水泥水化的进程。

一般将粉煤灰效应归结为3个效应的综合:火山灰反应效应、微集料效应和颗粒形态效应,其中火山灰反应是化学反应,其余2种效应是物理作用。粉煤灰的火山灰活性是一种潜在的化学活性,必须在激发剂的作用下才能显现出来。硅酸盐水泥水化生成的Ca(OH)2是最常用的激发剂。硅酸盐水泥的水化浆体中会生成Ca(OH)2激发剂。由于不需任何额外的处理过程或外加剂,这是一种有效的激发途径。但是,Ca(OH)2的溶解度较低,Ca2+的碱性比碱金属离子的 弱[17],因此,Ca(OH)2的激发作用有限,不能使粉煤灰的火山灰反应达到较高程度,特别是在水化初期,单纯由Ca(OH)2激发的粉煤灰的火山灰反应程度很低,这导致粉煤灰混凝土的水化较慢。图5所示为混凝土CF1试件微观结构。由图5可以看出:粉煤灰颗粒和水泥之间结合不紧密,同时粉煤灰替代部分水泥后,体系中水泥熟料矿物比例减少,控制水泥水化速度的有效水灰比相对增大,溶液中Ca2+浓度降低,水泥-粉煤灰体系中总的水化速度减慢,生成的水化产物颗粒之间连接不够紧密。

图4 粉煤灰对混凝土表层渗透系数的影响

Fig. 4 Effect of fly ash on surface permeability coefficient of concrete

在水泥浆体水化初期,粉煤灰主要以物理填充作用参与复合胶凝材料的水化硬化过程。随着龄期的增长,粉煤灰的火山灰活性作用逐渐明显。图6所示为浸泡90 d后CF1试件的微观结构。由图6(a)可以看出:二次水化反应生成了大量优质的水化硅酸钙,而且二次水化产物往往是在硅酸盐水泥熟料水化产物的空隙之中产生,填充了混凝土内部尺寸较大的毛细孔。由图6(b)和6(c)可以看出:未水化颗粒和水泥水化浆体之间的过渡区结合紧密,减少了混凝土的微观缺陷,而混凝土的渗透性与连通的孔隙有关。Mehta等[18]的研究表明:混凝土的渗透性和孔径分布存在良好的关系,其中孔径大于132 nm的大孔很大程度上决定了混凝土的渗透性。混凝土中掺入粉煤灰后,改善了水泥浆体以及浆体与集料界面的孔结构,使毛细孔孔隙率降低,孔径细化,孔的连通性降低,增加了孔隙的曲折度。试件浸泡60 d后,掺入粉煤灰样品和普通混凝土的表层渗水系数基本一致,浸泡150 d后,掺入粉煤灰样品的表层渗水系数显著降低,2种粉煤灰掺量混凝土仅为普通混凝土试件的0.4左右。

图5 标准养护28 d后CF1试件的显微结构

Fig. 5 Microstructure of CF1 concrete after standard curing 28 d

图6 浸泡90 d后CF1试件的显微结构

Fig. 6 Microstructures of CF1 concrete after immersed 90 d

2.4 氯离子渗透对粉煤灰混凝土表层渗水系数的影响

混凝土服役环境中的有害介质会通过混凝土的孔隙,进入结构内部,在氯盐溶液的浸泡下,氯离子和水分会通过表层渗透到混凝土的内部。进入内部的氯离子一部分是溶于孔溶液的自由氯离子,一部分是结合氯离子,结合氯离子又分为物理结合和化学结合,物理结合氯离子被水泥水化产物C—S—H凝胶表面吸附,并在凝胶表面扩散。化学结合是氯离子与水泥水化浆体中的水化铝酸盐相结合生成Friedel盐(单氯型氯铝酸钙,氯铝酸钙分单氯型和三氯型,化学式分别表示为(3CaO·Al2O3·CaCl2·10H2O和3CaO·Al2O3· 3CaCl2·32H2O)。这些作用会改变混凝土的微观形貌,同时Cl-对混凝土的水化有促进作用,会使混凝土密实。而粉煤灰的活性较低,使其早期的反应程度降低,浆体结构中存在较多的孔隙,且连通性较好,会降低混凝土的密实度。早期混凝土的表层渗透系数受到氯离子和粉煤灰的双重作用,表层渗透系数的发展也更加复杂。从图7(a)可以看出:粉煤灰掺量为15%的混凝土,在NaCl溶液浸泡90 d的表层渗透系数为在超纯水中浸泡的0.78,而当粉煤灰的掺量达到30%时,在NaCl溶液浸泡的试件的表层渗透系数比在超纯水中的表面渗透系数增大12%。

随着龄期增长,粉煤灰的火山灰效应逐渐发挥出来,使浆体中的孔隙结构得到改善,孔径细化、孔隙曲折度增加,连通的孔隙减少,从而使得混凝土的抗渗性提高。随着浸泡龄期的增长,水的溶蚀作用逐步显现,水泥水化浆体中的CaO被水溶解成Ca(OH)2,导致水泥浆体中的成分不稳定而发生分解,混凝土的有害孔增多,孔隙率变大,孔结构不断劣化,抗渗能力下降,这样会进一步导致Ca(OH)2流失,混凝土粗大的连通渗透通道越多,渗透溶蚀就可能越严重。在氯盐溶液中粉煤灰混凝土受到溶蚀、氯离子和粉煤灰的共同作用。从图7可以看出:浸泡150 d后,与超纯水相比,NaCl溶液浸泡后混凝土的表层的渗水系数有明显的提高,粉煤灰掺量为15%的混凝土,在NaCl溶液浸泡下的表层渗水系数是在超纯水中浸泡的1.69倍,而粉煤灰的掺量达到30%时,表层渗水系数为超纯水中浸泡的1.72倍。

图7 超纯水和NaCl溶液浸泡下粉煤灰混凝土表层渗水系数的对比

Fig. 7 Comparison of surface permeability coefficient of fly ash concrete eroded in ultrapure water and NaCl solution

3 结论

1) 随着浸泡龄期的增长,混凝土的表层渗透系数逐步降低,超纯水浸泡150 d试件是浸泡30 d的0.78,浸泡90 d时基本达到平衡。

2) 掺入粉煤灰后,改善了水化浆体与集料界面的过渡区结构,使混凝土孔隙率降低,超纯水浸泡150 d后,掺入粉煤灰试件的表层渗水系数显著降低,两者仅为普通混凝土的0.4左右。

3) 在NaCl溶液浸泡下,表层渗透系数的发展复杂,浸泡90 d,粉煤灰掺量为15%的混凝土在NaCl溶液浸泡的表层渗水系数是在超纯水中浸泡的0.78,粉煤灰掺量30%混凝土比超纯水浸泡增大12%。

4) 在长期浸泡下,与超纯水相比,NaCl溶液浸泡后混凝土的表层的渗水系数有明显提高,浸泡150 d后,粉煤灰掺量为15%和30%的混凝土,在NaCl溶液浸泡下的表层渗水系数大约为在超纯水中浸泡的1.7倍。

参考文献:

[1] Malheiro R, Meira G, Lima M, et al. Influence of mortar rendering on chloride penetration into concrete structures[J]. Cement and Concrete Composites, 2011, 33(2): 233-239.

[2] Indu Siva Ranjani G, Ramamurthy K. Behaviour of foam concrete under sulphate environments[J]. Cement and Concrete Composites, 2012, 34(7): 825-834.

[3] Cheewaket T, Jaturapitakkul C, Chalee W. Long term performance of chloride binding capacity in fly ash concrete in a marine environment[J]. Construction and Building Materials, 2010, 24(8): 1352-1357.

[4] Bellmann F, Erfurt W, Ludwig H M. Field performance of concrete exposed to sulphate and low pH conditions from natural and industrial sources[J]. Cement and Concrete Composites, 2012, 34(1): 86-93.

[5] Horgnies M, Willieme P, Gabet O. Influence of the surface properties of concrete on the adhesion of coating: Characterization of the interface by peel test and FT-IR spectroscopy[J]. Progress in Organic Coatings, 2011, 72(3): 360-379.

[6] Penttala V. Surface and internal deterioration of concrete due to saline and non-saline freeze-thaw loads[J]. Cement and Concrete Research, 2006, 36(5): 921-928.

[7] Park S S, Kwon S J, Jung S H, et al. Modeling of water permeability in early aged concrete with cracks based on micro pore structure[J]. Construction and Building Materials, 2012, 27(1): 597-604.

[8] Denys B, Bruno G. Modeling of permeability in cement-based materials, Part 1: Uncracked medium[J]. Cement and Concrete Research, 1997, 27(5): 761-75.

[9] Mendes A, Sanjayan J G, Gates W P, et al. The influence of water absorption and porosity on the deterioration of cement paste and concrete exposed to elevated temperatures, as in a fire event[J]. Cement and Concrete Composites, 2012, 34(9): 1067-1074.

[10] Mechtcherine V, Lieboldt M. Permeation of water and gases through cracked textile reinforced concrete[J]. Cement and Concrete Composites, 2011, 33(2): 725-734.

[11] Chia K S, Zhang M H. Water permeability and chloride penetrability of high-strength lightweight aggregate concrete[J]. Cement and Concrete Research, 2002, 32(4): 639-645.

[12] Sakai E, Miyahara S, Ohsawa S, et al. Hydration of fly ash cement[J]. Cement and Concrete Research, 2005, 35(6): 1135-1140.

[13] Christensen B J, Mason T O, Jennings H M. Comparison of measured and calculated permeabilities for hardened cement pastes[J]. Cement and Concrete Research, 1996, 26(9): 1325-1334.

[14] Sumanasooriya M S, Neithalath N. Pore structure features of pervious concretes proportioned for desired porosities and their performance prediction[J]. Cement and Concrete Composites, 2011, 33(8): 778-787.

[15] Yang C C. On the relationship between pore structure and chloride diffusivity from accelerated chloride migration test in cement-based materials[J]. Cement and Concrete Research, 2006, 36(7): 1304-1311.

[16] Neithalath N, Sumanasooriya M S, Deo O. Characterizing pore volume, sizes, and connectivity in pervious concretes for permeability prediction[J]. Materials Characterization, 2010, 61(8): 802-813.

[17] 阎培渝. 粉煤灰在复合胶凝材料水化过程中的作用机理[J]. 硅酸盐学报, 2007, 35(S1): 167-170.

YAN Peiyu. Mechanism of fly ash’s ffects during hydration process of composite binder[J]. Journal of the Chinese Ceramic Society, 2007, 35(S1): 167-170.

[18] Mehta P K, Manmohan D. Pore size distribution and permeability of hardened cement pastes[C]// Proc 7th Intl Cong Chem Cement. Paris, 1980: 1-5.

(编辑 赵俊)

收稿日期:2013-12-20;修回日期:2014-03-13

基金项目(Foundation item):国家自然科学基金青年基金资助项目(51108271);国家重点基础研究发展计划(“973”计划)项目(2011CB013604);深圳市科技计划项目(GJHS20120621143717103);深圳市战略性新兴产业专项资金资助项目(2014LJ) (Project(51108271) supported by the Natural Science Foundation of China; Project (2011CB013604) supported by the National Basic Research Program of China (“973” Program); Project(GJHS20120621143717103) supported by Shenzhen Science and Technology Plan; Project(2014LJ) supported by Shenzhen Emerging Industry Funded Program)

通信作者:邢锋(1965-),男,河南开封人,博士,教授,从事混凝土结构耐久性研究;电话:0755-26536199;E-mail: xingf@szu.edu.cn