网络首发时间: 2017-08-22 17:52

稀有金属 2018,42(04),415-420 DOI:10.13373/j.cnki.cjrm.xy17040034

电解法处理模拟氯化铵废水的试验研究

王东杰 易红宏 唐晓龙 周凯红 李建亭 常诚

北京科技大学能源与环境工程学院

包头稀土研究院瑞科稀土冶金及功能材料国家工程研究中心

摘 要:

以模拟氯化铵废水为处理对象, 针对现行稀土冶炼和分离工序中氯化铵废水处理工艺的不足, 提出采用电解的方法处理高浓度氯化铵废水。实验研究电解法将模拟氯化铵废水转化为氨水, 再采用氮气吹脱技术将氨水以氨气的形式与氯化铵废水分离, 利用氨气吸收装置得到高浓度的氨水产品, 并进一步将氨水与二氧化碳反应形成碳酸氢铵产品。试验研究了电解槽结构设计、电解的最佳条件, 确定了模拟氯化铵废水的电解处理过程, 实验表明影响氯化铵去除率的因素有:电解槽结构、电解电压、氯化铵电解的初始浓度等因素。针对电解槽体结构实验确定三箱细长型电解槽结构效果最佳, 且设计良好的电解槽结构对电解效率影响很大, 初始氯化铵电解浓度为50 g·L-1, 电解后废水中氯化铵浓度降低至2.5 g·L-1, 生成物碳酸氢铵纯度大于93.5%。

关键词:

电解法;氯化铵;废水;试验研究;

中图分类号: X703

作者简介:王东杰 (1982-) , 女, 内蒙古赤峰人, 硕士, 高级工程师, 研究方向:环境工程、冶金分析;E-mail:dongjie_201@163.com;;易红宏, 教授;电话:010-62332747;E-mail:yhhtxl@163.com;

收稿日期:2017-04-20

基金:包头市科技局重点科技发展项目 (2015Z2004) 资助;

Experimental Study on Treating Simulated Ammonium Chloride Wastewater with Electrolysis

Wang Dongjie Yi Honghong Tang Xiaolong Zhou Kaihong Li Jianting Chang Cheng

Department of Energy and Environmental Engineering, University of Science & Technology Beijing

National Engineering Research Centre of Rare Earth Metallurgy and Function Materials, Baotou Research Institute of Rare Earths

Abstract:

Aiming at the shortcomings of the technology used for treatment of ammonium chloride wastewater generated from rare earths smelting and separating process, the technology of treating the highly simulated ammonium chloride content in wastewater samples with electrolysis was put forward.The simulated ammonium chloride wastewater could be converted into ammonia solution by electrolysis method.The ammonia gas produced from ammonia solution with nitrogen purge system was separated from ammonium chloride wastewater; and then the ammonium bicarbonate was produced by the reaction between the CO2 and the ammonia solution purified with ammonia absorption machine.The effects of electrobath structure and electrolytic conditions were tested.The results showed that the affecting factors of the conditions on NH4Cl wastewater removal rate were electrobath structure, electrolysis voltage, and the ammonium chloride concentration, particularly the designed electrobath structure which was a major factor affecting electrolysis efficiency.The best electrobath structure for the technology was the leptosomatic electric cell with three tanks.The results indicated that the ammonium chloride concentration could be reduced to 2.5 g·L-1 and the ammonium bicarbonate purity was 93.5% in the experiment when the initial ammonium chloride concentration was 50 g·L-1.

Keyword:

electrolysis; ammonium chloride; wastewater; experimental study;

Received: 2017-04-20

现行的稀土氧化物生产工艺中, 需要把矿石中的稀土元素经过硫酸浸出, 再经一系列转化形成氯化稀土, 向氯化稀土溶液中加入沉淀剂碳酸氢铵, 经过沉淀分离, 形成碳酸稀土, 而在沉淀和洗涤过程中形成大量废水, 因含有高浓度的氯化铵[1,2,3,4,5]和其他无机元素, 需要多种方法复合处理废水[6,7,8,9,10]。碳酸稀土沉淀废水中氯化铵的浓度在20~100 g·L-1之间, 还有少量稀土、钙、镁、铁、钡、重金属、硫酸根等杂质。

氯化铵固体 (NH4Cl) 为无色立方晶体或白色结晶, 其味咸凉有微苦, 易溶于水和液氨, 加热时酸性增强。对黑色金属及其他金属有腐蚀性, 对铜腐蚀更大, 对生铁无腐蚀作用。氯化铵受热容易分解, 是一种强电解质, 溶于水电离出铵根离子和氯离子。

本实验针对氯化铵的化学性质, 采用电解的方法处理高浓度氯化铵废水, 即区别于目前加热蒸发、结晶氯化铵的常规处理方法[6,7,11,12,13,14,15,16,17], 也区别于电渗析、盐转化等少数在用处理方法[18,19,20,21,22,23]。并且将电解产物通过吹脱转化为上一工序所用的化学试剂, 是资源再利用的封闭循环, 本试验为去除碳酸稀土沉淀废水及皂化废水中高浓度氯化铵的技术研究, 为废水的综合治理做基础准备, 为回收氨水及盐酸提供技术储备。

1实验

1.1试剂和仪器

氯化铵 (分析纯) , 天津市风船化学试剂科技有限公司;阴离子膜材料 (300 mm×400 mm, AMI) , 杭州绿合环保科技有限公司;电解槽设备 (350 mm×100 mm×200 mm, 有机玻璃) ;块状石墨电极 (10 mm×200 mm×250 mm) ;电解电源 (100 A, 36 V, 输入电压380 V) , 广州辰镀电源科技有限公司;氮气 (纯度>99%) ;二氧化碳 (纯度>99%) ;电感耦合等离子体原子发射光谱仪, 美国热电公司。

1.2步骤与装置

将阴离子膜在0.5%的氯化钠盐水溶液中浸泡48 h以上, 期间更换水2~4次, 后放入50 g·L-1氯化铵溶液中浸泡12~24 h后使用。浸泡充分后取出, 裁减、打孔装入电解槽。利用清水洗涤电解槽, 并在两侧电解槽中装入清水, 在中间电解槽中装入氯化铵。在中间电解槽中装入阴极石墨电极, 两侧电解槽中装入阳极石墨电极, 石墨板分别与稳流电源阴阳极相连, 连接氮气瓶上气管。接通电源调稳流电源至恒压开始电解。

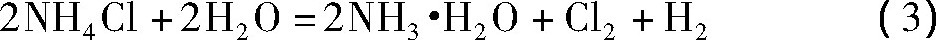

电解过程如图1所示。

1.3方法原理

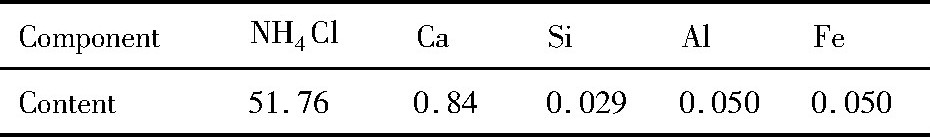

氯化铵电解方程式:

总电解方程式:

电极材料选择惰性电极石墨, 反应产生的气体, 在氮气吹脱系统的作用下导入氨气吸收装置, 阳极产生的氯气一部分溶于水, 反应方程式:Cl2+2H2O→HCl O+Cl-+H+, 反应生成的次氯酸再与水中的氨发生反应, 反应方程式:2NH3+3HCl O→N2+3HCl+3H2O;另一部分氯气与阴极产生氢气按比例反应生成氯化氢, HCl气体极易溶于水, 一体积水能溶解500体积的HCl, 最终形成盐酸溶液。

图1 电解过程示意图Fig.1 Schematic diagram of electrolysis process

电解过程产生的氢气持续在氮气循环系统中循环, 不影响氨气的吸收。当实验达到中试阶段可以考虑单独回收或分离处理, 作为另一电解产品。

2结果与讨论

2.1电解槽结构的影响

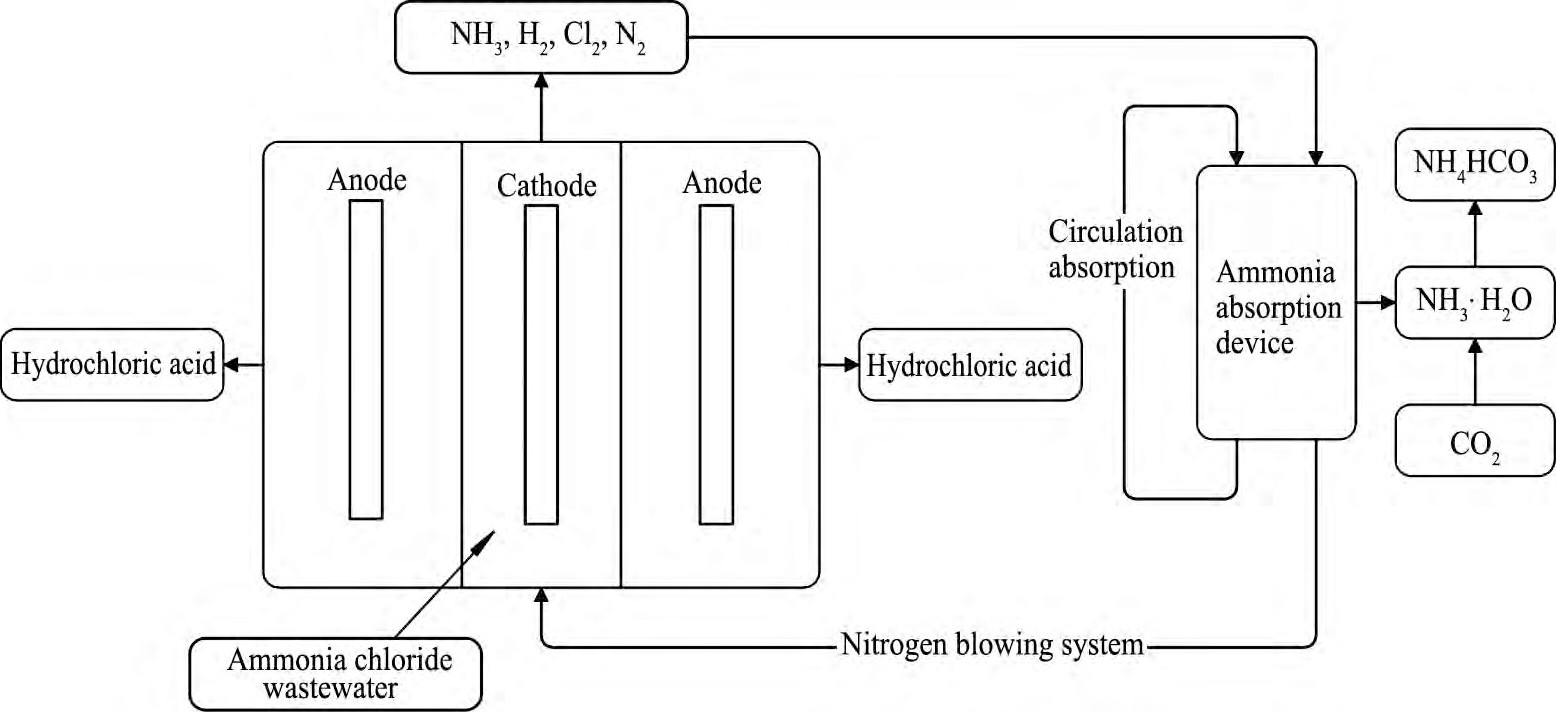

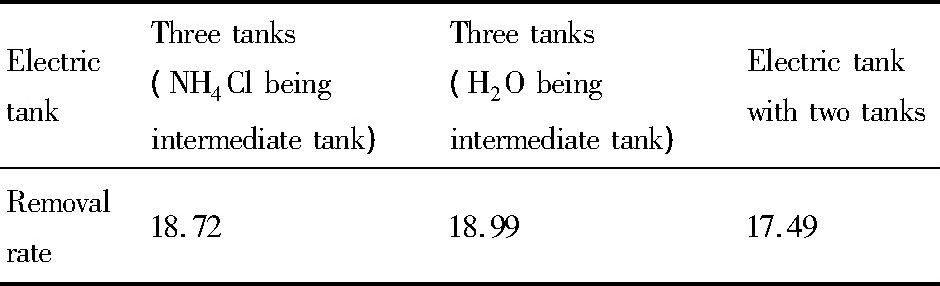

采用自制两槽型电解结构与三槽双膜型电解结构的小试样机, 电解水量1000 cm3, 模拟氯化铵废水杂质成分及浓度如表1所示。

电解采用石墨作为电极材料 (阴极、阳极相同) , 电解电压9 V, 选用阴离子膜, 电解6 h, 氯化铵的浓度51.76 g·L-1进行试验, 计算氯化铵的去除率, 试验结果如表2所示。

由表2可知, 电解槽结构和模拟废水的放置位置均对电解效果有影响, 三槽双膜电解槽较双槽单膜电解槽能够很好实现电解效果, 消除了极板面积大却利用率低的现象, 加快反应速度。但由于两边放置氯化铵离子交换速度过快, 电流迅速升高, 电解温度升高很快, 对膜有一定的破坏, 因此选用三槽双膜电解槽中间放置氯化铵的方式较好。

2.2电解电压的影响

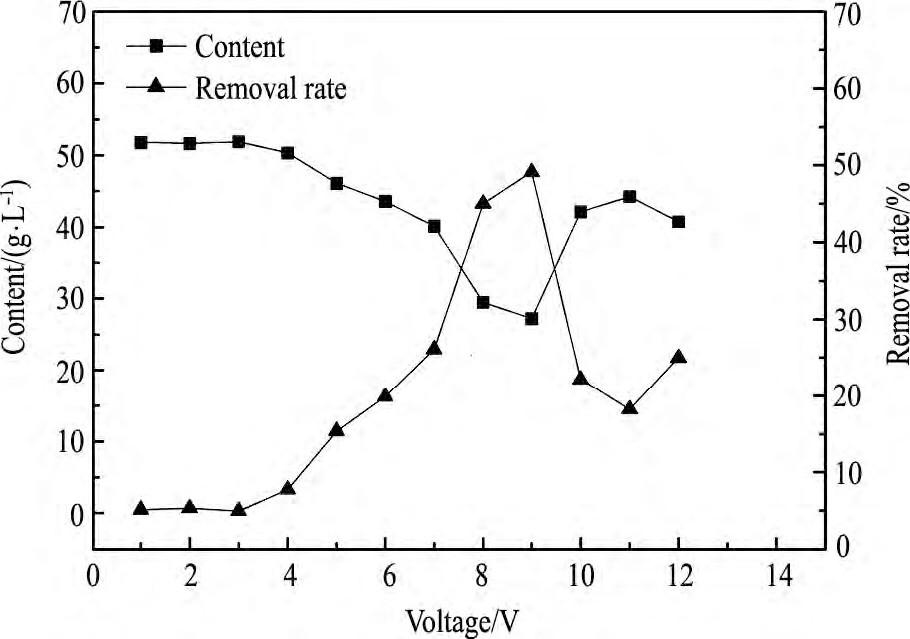

采用三槽双膜自制小试样机, 固定极板间距离4 cm, 电解水量1000 cm3, 模拟氯化铵废水杂质成分及浓度范围 (51.76 g·L-1) , 采用石墨作为电极材料 (阴极、阳极相同) , 采用阴离子膜, 电解6 h取氯化铵的浓度进行测定, 电压分别设定为1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 V。

整流电源支持36 V的最大电压, 当外加电压大于分解电压时, 电流相对较大, 调节电压维持反应进行, 并根据影响电流的因素确定整流电源电压。

表1 模拟氯化铵废水成分及含量Table 1 Simulated NH4Cl wastewater contents (g·L-1) 下载原图

表1 模拟氯化铵废水成分及含量Table 1 Simulated NH4Cl wastewater contents (g·L-1)

表2 电解槽结构对氯化铵去除率的影响Table 2Influence of electrobath structure on NH4Cl wastewater removal rate (%) 下载原图

表2 电解槽结构对氯化铵去除率的影响Table 2Influence of electrobath structure on NH4Cl wastewater removal rate (%)

以电解电压为横坐标, 以氯化铵的去除率 (氯的减少量除以氯化铵中氯的总量计算) 和氯化铵出口浓度为纵坐标, 绘制曲线如图2所示。

实验数据和实验现象显示, 电解电压对电解效果影响较大, 实验过程中有电解水温升高较快的现象, 对膜的寿命影响较大, 在电解电压为8~10 V的区间内电解反应较稳定, 电解水温升高适中。综合考虑选择电解电压确定为9 V。

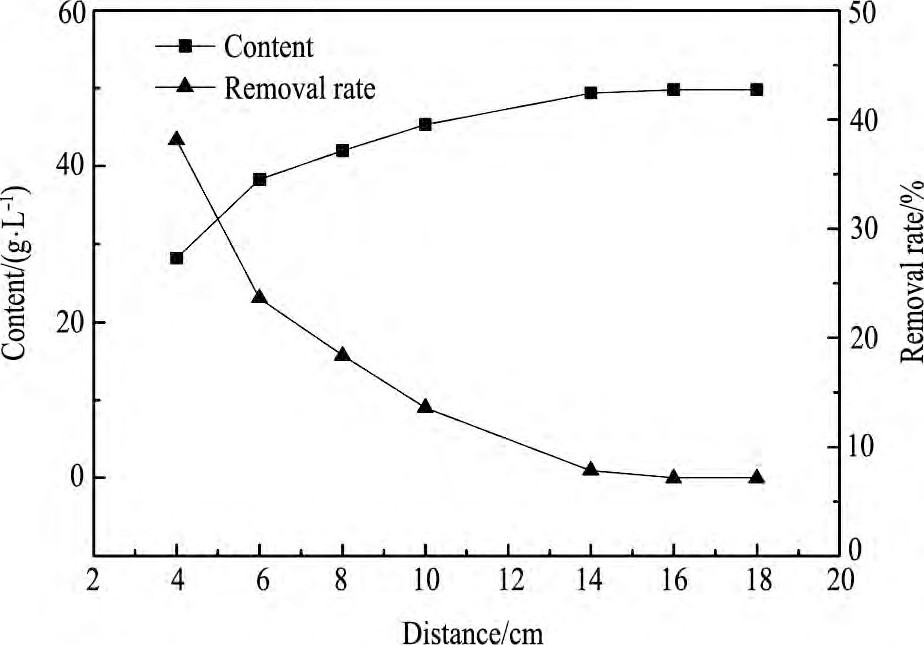

2.3电极板间距离的影响

采用三槽双膜自制小试样机, 分别固定极板间距离4, 6, 8, 10, 14, 18 cm, 电解水量1000cm3, 采用石墨作为电极材料 (阴极、阳极相同) , 采用阴离子膜, 氯化铵初始浓度51.76 g·L-1, 电压为9 V, 电解6 h后取氯化铵的浓度进行测定。极板间距离对除氯化铵影响的试验结果如图3所示。

电解过程中观察, 固定极板间距离4 cm时, 电流从2 A逐渐增大到28 A;固定极板间距离6cm时, 电流从2 A逐渐增大到20 A;固定极板间距离8 cm时, 电流从1 A逐渐增大到17 A;固定极板间距离10 cm时, 电流从1 A逐渐增大到15 A;固定极板间距离14 cm时, 电解不进行;固定极板间距离18 cm时, 电解不进行。随着极板间距的增加, 电解效率下降。当极板间距离较小时, 电流增加较快;当极板间距离较大时, 电流增加较慢。

图2 电解电压对氯化铵去除率的影响Fig.2Influence of electrolysis voltage on NH4Cl wastewater removal rate

图3 电极板间距离对氯化铵去除率的影响Fig.3Influence of electrode plate distance on NH4Cl wastewater removal rate

氯化铵的去除率随着电极板间距离的增加而降低, 随着极板间距的增大, 极板间阴阳离子的移动速度减弱, 发生在极板上的电化学反应的发生速率变缓, 电解产生的气体减少, 从而影响氯化铵被电解去除的效率, 同时, 两电极板间距离增大时, 电解过程的电量更多的消耗在电解液中, 导致电解液升温较高, 间接损耗离子膜的使用寿命, 并且提高能耗。综合考虑氯化铵的去除效果和电量消耗, 选取极板间距离为4 cm。

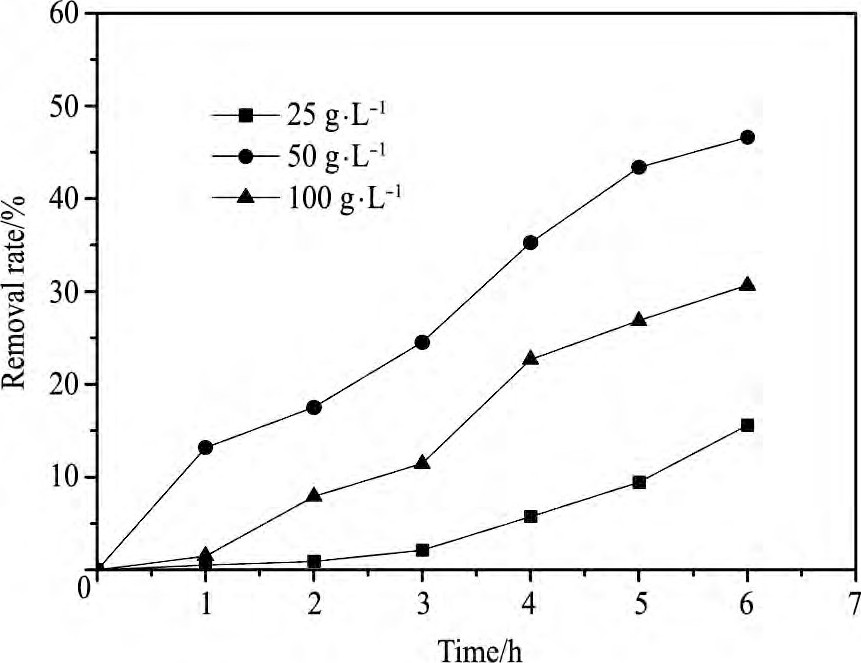

2.4电解废水初始浓度的影响

经测定, 碳酸稀土沉淀废水由于澄清程度、杂质含量等的不同, 氯化铵含量变化幅度较大, 通常在20~100 g·L-1之间波动。因此, 本节以氯化铵为原料, 通过加入不同体积的水的方式, 配制不同氯化铵含量的废水开展试验。

室温条件下, 分别配制氯化铵含量为25, 50, 100 g·L-1的废水。氯化铵浓度对电解过程的影响的试验结果如图4所示。

采用三槽双模自制小试样机, 固定极板间距离4 cm, 电解水量1000 cm3, 模拟氯化铵废水杂质成分及浓度范围, 采用石墨作为电极材料 (阴极、阳极相同) , 采用阴离子膜, 每间隔1h取氯化铵的浓度进行测定, 电解6 h, 电压为9 V。

电解氯化铵浓度为25 g·L-1, 电解电压为9 V, 电解3 h后电流仍然未见增大, 电解开始非常缓慢, 很长时间才出现气体;氯化铵浓度为50g·L-1时, 电解电压为9 V, 电流从2 A逐渐增大到28 A, 分解5 h后电流达到最大, 并逐渐降低;氯化铵浓度为100 g·L-1时, 电解电压为9 V, 电流从4 A逐渐增大到28 A, 分解4.5 h后电流达到最大49 A, 并逐渐降低, 且温度上升过快对膜材料及电极板破坏较大, 因此实验选择50 g·L-1为电解进液浓度。

图4 氯化铵初始浓度对去除率的影响Fig.4Influence of NH4Cl concentration at NH4Cl wastewater removal rate

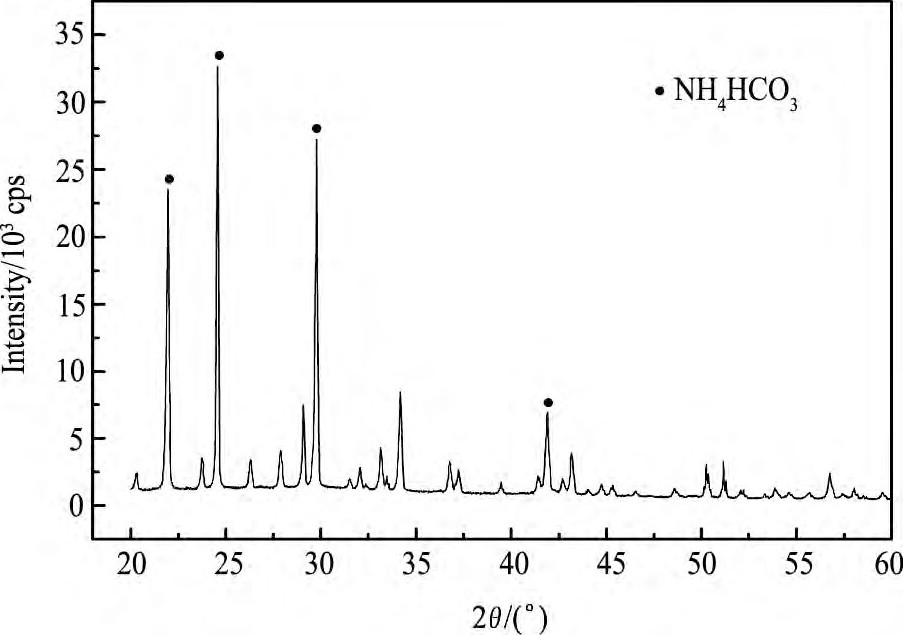

2.5电解生成物XRD分析

将电解生成气体经氮气吹脱系统, 通过氨气吸收装置, 并与二氧化碳气体反应生成结晶物。将此白色结晶物经X射线衍射 (XRD) 分析, 分析图谱如图5所示。

由图5可知, 所形成的白色结晶物为碳酸氢铵固体。

选择氯化铵的初始浓度为50 g·L-1, 电极板间距离确定为4 cm, 电解电压为9 V, 电解6 h后测定氯化铵废水中氯化铵浓度变为2.5 g·L-1, 生成的碳酸氢铵纯度为93.5%。

图5 结晶物的XRD图谱Fig.5 XRD patterns of crystal

3结论

1.前期实验选择两槽形电解槽, 电解效率低且根据选择的阴离子膜, 电解废水量少, 设计新型三槽型电解槽, 中间为阳极, 两边为阴极进行实验, 电解效率明显提高。

2.电解过程启动时选择高电压电解, 待反应速度加快, 恒定电压9 V、电解6 h, 通入氮气吹脱氨气, 氯化铵去除率达到90%以上。

3.氯化铵的去除率随着极距的增加而降低。随着极板间距的增加, 电解效率下降, 氯化铵的去除率也随之下降。综合考虑氨氮的去除效果和能耗, 选取极距为4 cm。

4.电解氯化铵废水过程, 氯化铵废水的初始浓度对电解有一定影响, 氯化铵浓度越高越利于电解, 但考虑电解升温过快导致阴离子膜损耗, 选定50 g·L-1的初始电解浓度最佳。

5.电解后废水中氯化铵浓度降至2.5 g·L-1 (可循环利用的浓度) ;碳酸氢铵纯度为93.5%。

电解法处理氯化铵废水最佳工艺技术条件的确定为今后的相关研究提供了理论基础, 实现废水的可循环利用, 并且不引入其他污染物质。利用自制的电解槽进行模拟氯化铵废水的电解实验, 电解过程稳定顺行、工艺设备投资少、操作简便, 符合循环经济、清洁生产工艺条件, 有一定的科学研究前景。

参考文献

[1] Wang L S.Mechnism and Process Control Technology on the Separation and Purification of Rare Earths Thorium and Fluorine without Saponification[D].Beijing:General Research Institute for Nonferrous Metals, 2014.1. (王良士.非皂化萃取分离稀土、钍、氟过程机制及调控技术研究[D].北京:北京有色金属研究总院, 2014.1.)

[2] Ma Y, Li N, Wang Q W, Yang Q S.Characteristics and current research situation of rare earth resources in Bayan Obo Ore[J].Journal of the Chinese Society of Rare Earths, 2016, 58 (6) :641. (马莹, 李娜, 王其伟, 杨启山.白云鄂博矿稀土资源的特点及研究开发现状[J].中国稀土学报, 2016, 58 (6) :641.)

[3] Ma Y, Wang X Y, Qiao J, Zhang L P, Hao X K, Chang S.New Process of Producing Rare Earth Carbonates.[J].Journal of the Chinese Society of Rare Earts, 2002, 25 (S2) :149. (马莹, 王秀艳, 乔军, 张丽萍, 郝先库, 常叔.碳酸稀土生产工艺优化[J].中国稀土学报, 2002, 25 (S2) :149.)

[4] Huang X W, Feng Z Y, Wang L S.The technical status of rare earth smelting and separating process[A].The National Rare Earth Chemical and Metallurgical Academic Confrence and Rare Earth Chemistry, Hydrometallurgy and Pyrometallurgy Professional Committee of Rare Earth Society[C].Ganzhou, Jiangxi, China, 2014.2. (黄小卫, 冯宗玉, 王良士.稀土绿色冶炼分离工艺研究进展, 全国稀土化学与冶金学术研讨会暨中国稀土学会稀土化学与湿法冶金、稀土火法冶金专业委员会工作会议, 中国江西赣州, 2014.2.)

[5] Feng Z Y, Huang X W, Wang M, Zhang G C.Progress and trend of green chemistry in extraction and separation of typical rare earth resources[J].Chinese Journal of Rare Metals, 2017, 41 (5) :604. (冯宗玉, 黄小卫, 王猛, 张国成.典型稀土资源提取分离过程的绿色化学进展及趋势[J].稀有金属, 2017, 41 (5) :604.)

[6] Chen L R, Jia F H, Meng X, Zhang L K.Study on application of water granulated slag in rare-earth ammonia-nitrogen wastewater[J].Advanced Materials Research, 2011, 1154 (183) :1178.

[7] Huang H, Xiao X, Yan B.Complex treatment of the ammonium nitrogen wastewater from rare-earth separation plant[J].Desalination and Water Treatment, 2009, 8 (1-3) :109.

[8] Huang H M, Xiao X M, Yan B.Recycle use of magnesium ammonium phosphate to remove ammonium nitrogen from rare-earth wastewater[J].Water Science and Technology, 2009, 59 (6) :1093.

[9] Huang H M, Xiao X M, Yang L P, Yan B.Removal of ammonium from rare-earth wastewater using natural brucite as a magnesium source of struvite precipitation[J].Water Science and Technology, 2011, 63 (3) :468.

[10] Wang H, Cheng G W, Song X W, Xu Z H, Meng J J, Dong C Q.Pretreatment of high strength ammonia re-moval from rare-earth wastewater by magnesium ammonium phosphate (MAP) precipitation[J].Advanced Materials Research, 2012, 1722 (496) :42.

[11] Li L, Songhu Y, Jing C, Zuqun X, Xiaohua L.Removal of ammonia nitrogen in wastewater by microwave radiation[J].Journal of Hazardous Materials, 2008, 161 (2-3) :1063.

[12] Taichi Y, Keita T, Toichiro K, Kenji F.Long-term stability of partial nitritation of swine wastewater digester liquor and its subsequent treatment by Anammox[J].Bioresource Technology, 2008, 99 (14) :6419.

[13] Babu M A, Mushi M M, Van der Steen N P, Hooijmans C M, Gijzen H J.Nitrification in bulk water and biofilms of algae wastewater stabilization ponds[J].Water Science and Technology, 2007, 55 (11) :93.

[14] Zheng P, Cui J, Hu L, Chen P, Huang J, Cheng S, Mu K.Effect of long-term operation of a subsurface wastewater infiltration system (SWIS) based on the limiting value of environmental carrying capacity[J].Ecological Engineering, 2016, (92) :190.

[15] Tun LL, Jeong D, Jeong S, Cho K, Lee S, Bae H.Dewatering of source-separated human urine for nitrogen recovery by membrane distillation[J].Journal of Membrane Science, 2016, (512) :13.

[16] Guo Q, Hu H Y, Shi Z J, Yang C C, Li P, Mei H, Ni W M, Shi M L, Jin R C.Towards simultaneously removing nitrogen and sulfur by a novel process:anammox and autotrophic desulfurization-denitrification (AADD) [J].Chemical Engineering Journal, 2016, (297) :207.

[17] Wang W, Ding Y, Wang Y, Song X, Ambrose R F, Ullman J L, Winfrey B K, Wang J, Gong J.Treatment of rich ammonia nitrogen wastewater with polyvinyl alcohol immobilized nitrifier biofortified constructed wetlands[J].Ecological Engineering, 2016, (94) :7.

[18] Huang C M.Study on the treatment technology of rare earth wastewater[J].Renewable Resources and Cyclic Economy, 2016, 19 (6) :42. (黄晨梅.稀土废水处理技术研究[J].再生资源与循环经济, 2016, 19 (6) :42.)

[19] Liu J M, Ding N, Sun F.Study on the treatment technology and resource utilization of rare earth wastewater[J].Environmental Protection and Cyclic Economy, 2014, 10 (10) :31 (刘建明, 丁凝, 孙峰.稀土废水处理技术及资源化利用研究进展[J].环境保护与循环经济, 2014, 10 (10) :31.)

[20] Tian Y, Wang Y, Gao F, Ding Y Q.Processing method and cyclic utilization technology of rare earth refining wastewater[J].Environmental Engineering, 2014, 13 (11) :15. (田颖, 王雨, 高峰, 丁一群.稀土冶炼废水处理及循环利用工艺[J].环境工程, 2014, 13 (11) :15.)

[21] Wang M R, Jia H J, Hao Q.Studies on the processing and recycling of ammonia-nitrogen wastewater from rare earths factories[J].Chinese Rare Earths, 2010, 16 (6) :46. (王美荣, 贾怀杰, 郝茜.稀土厂氨氮废水的处理及资源化利用研究[J].稀土, 2010, 16 (6) :46.)

[22] Zhu D M, Fang X H, Qiu T S, Zhu H L.The technical status of rare earth smelting ammonia-nitrogen wastewater treatment[J].Nonferrous Metals Science and Engineering, 2013, 8 (2) :90. (朱冬梅, 方夕辉, 邱廷省, 朱华磊.稀土冶炼氨氮废水的处理技术现状[J].有色金属科学与工程, 2013, 8 (2) :90.)

[23] Zhu Z G, Cheng J G.The research on waste water's processing method by rare earth hydrometallurgy[J].China's Manganese Industry, 2010, 15 (3) :34. (朱志刚, 程建国.稀土湿法冶金废水的处理方法探讨[J].中国锰业, 2010, 15 (3) :34.)