稀有金属 2006,(S2),150-153 DOI:10.13373/j.cnki.cjrm.2006.s2.038

N6-35-I汽轮发电机组找正实践

大冶有色金属有限公司冶炼厂技术科 湖北黄石435005

摘 要:

通过N3-56-I型机组找中心实例介绍了汽轮发电机组找正的主要目的和测量方法, 并提出了综合按联轴器找中心和按扬度配置两个条件综合分析的找正方法, 简化了找正过程。

关键词:

找正;同轴度;端面平行度;扬度;调整;

中图分类号: TM311

收稿日期:2006-08-10

Correcting of N6-35-I Vapor Generator Set in Smelter

Abstract:

By correcting center solid example, main purpose correcting and measure a method through N6-35-I machine set were introduced, and put forward comprehensive press allied the stalk machine seek center and press gradient to install two conditions comprehensive seek an exactly square method analytically, simplified to correcting process.

Keyword:

correcting;co-axis degree;end-side parallelism;gradient;adjust;

Received: 2006-08-10

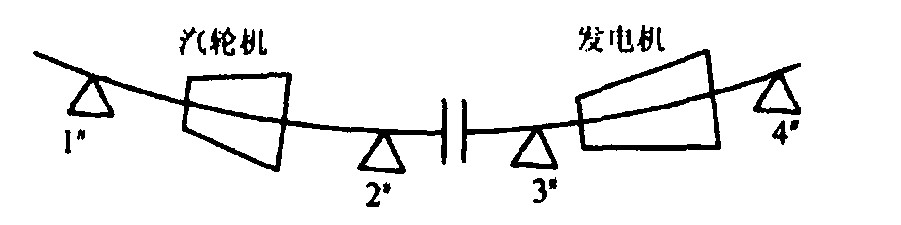

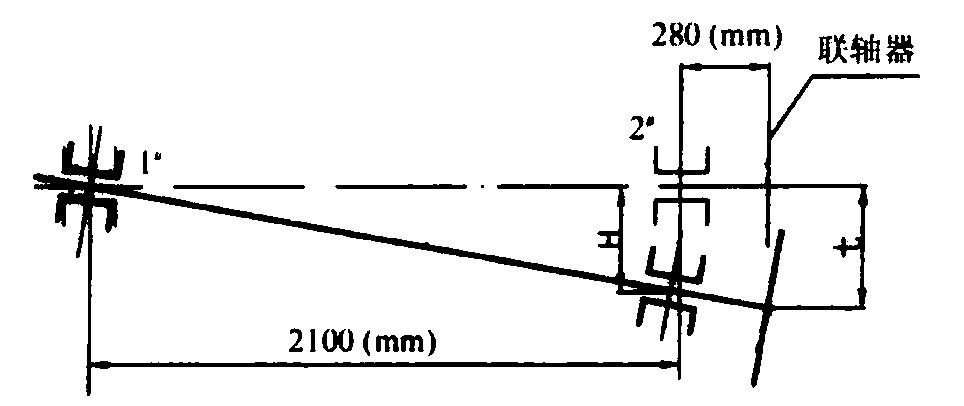

大冶有色冶炼厂1#汽轮机组型号为N6-35-I (青岛汽轮机厂生产) , 其发电机型号为QF6-2 (济南发电机厂生产) , 于1982年7月建成投产运行。 该机组轴系由四个轴承支撑, 通过刚性联轴器联结, 如图1所示。

图1 1#机组轴系示意图

Fig.1 1# stalks fasten sketch map

2003年12月对机组进行了一次检修, 这次检修针对的一个主要问题就是运行振动偏大, 经测定最大振幅峰值达0.055 mm。 理论上转子失衡、 中心线对中不良、 轴承座松动、 转子叶轮与轴固定不牢等故障和油膜涡动现象都是引起汽轮机振动的原因。 针对本机组历次检修记录初步判定机组基础产生了不均匀的下沉, 加上汽轮机本身变形等因素, 使机组各轴承位置发生相对位移, 造成了汽轮机轴系中心的变化, 致使振动加剧。 决定对机组重新找正对中, 目的就是要使汽轮机机组各转子的中心线能连接成一根连续的曲线, 以保证各转子通过联轴器连接成为一根连续的轴。 从而在转动时, 对轴承不至产生周期性交变作用力, 避免振动。

1 找正实践

1.1 转子按联轴器找中心

1.1.1 按联轴器找中心的要求

转子按联轴器找中心的目的是使汽轮机和发电机两转子的中心线能通过联轴器连接为一根连续的曲线, 因此必须保证两半联轴器同轴度和端面平行度。 本机组径向偏移量允差为+0.02 mm, 张口允差为+0.02 mm。

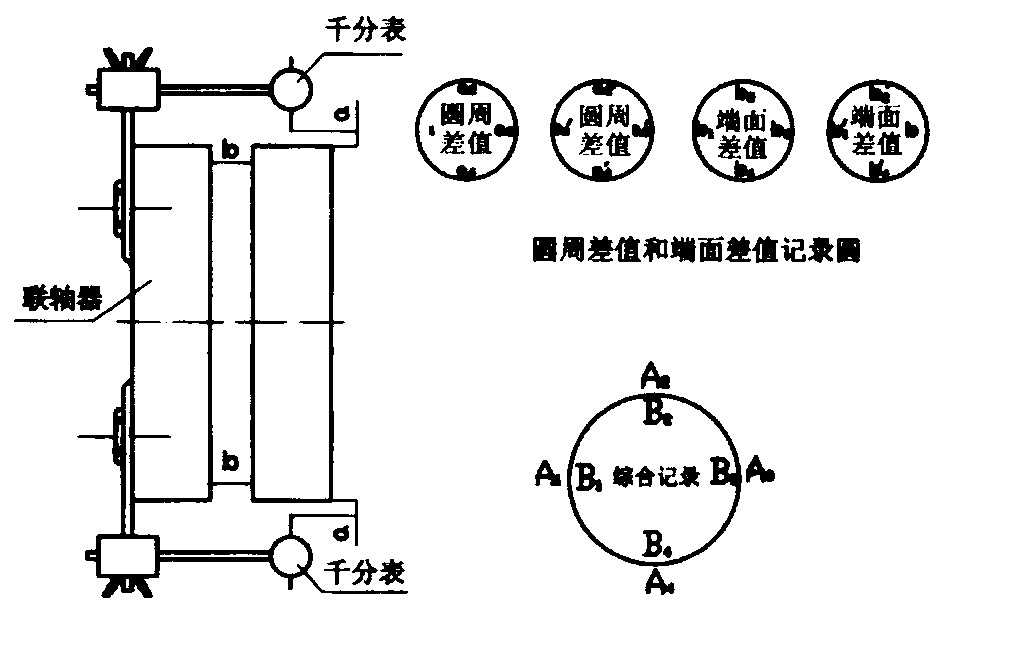

1.1.2 测量方法

找中心前将两个转子的联轴器做好标记并对准, 将有标记处置于零位 (垂直或水平位置) , 然后将两联轴器用找中心专用螺栓连接好, 装上千分表, 并使测量端面值 (或径向值) 的两个千分表尽量装置在同一直径线并且距中心相等的位置上, 如图2所示。 这样, 在计算圆周差值和端面差值时可以消除联轴器自身的径向跳动、 端面跳动和轴向窜动影响而带来的误差。 然后盘动转子, 每转90°, 在事先准备好的圆内记录一次数值 (圆周间隙a和端面间隙b) 。 (若是千分表未复原, 端面千分表读数值跟起始位置相差太多或误差大于0.03 mm, 应分析原因, 待消除后重新测量) 然后将找中心的结果进行整理, 记入图中的综合记录圆内, 其中: An= (an+an′) /2, Bn= (bn+bn′) /2, 据此求出中心偏差值: 端面:上下张口=B2-B4, 左右张口=B1-B2。 圆周: 上下偏移= (A2-A4) /2, 左右偏移= (A1-A3) /2。

1.1.3 同轴度和端面平行度的测量数据见表1。

图2 测量联轴器的专用工具

Fig.2 Tool of measuring axis connecter

表1 同轴度和端面平行度实测值

Table 1 Actual measured values of co-axis degree and end-sides parallelism

径向

(同轴度) |

上下偏移

南北偏移 |

0.03 mm (电机偏上)

0.03 mm (电机偏北) |

轴向

(端面平行度) |

上下张口

南北张口 |

-0.04 mm (下张)

0.00 mm |

2.2 按扬度配置方式调整

2.2.1 按扬度配置方式调整的要 求

为了减少机组的振动, 要求两转子的中心线在整个自然垂弧曲线上是连续与水平的, 即两轴心应为一条平滑过度的曲线。 为此, 轴承座及汽缸的安装水平位置应适合于转子扬度要求。 同时, 各转子中心线连接成的连续曲线的水平点 (即扬度为零之处) 是否符合制造厂的要求。 若扬度零点位置偏移过大, 说明各转子位置发生较大变化, 这会改变发电机的汽隙, 增加调整发电机定子及励磁机定子的工作。 因此, 应在调整联轴器中心时一起考虑调整。 对于本单缸机组, 纵向扬度的要求是: 汽轮机转子后轴颈扬度扬度=0, 允差≤0.02 mm·m-1 (后扬) , 发电机转子前轴承扬度按联轴器找正, 其余轴颈应分别向前后扬起。

2.2.2 扬度的测量数据见表2。

表2 扬度的实测值

Table 2 Actual diagraph data of gradient

1#轴颈 |

前扬 0.75 mm·m-1 |

2#轴颈 |

前扬 0.07 mm·m-1 |

3#轴颈 |

后扬 0.15 mm·m-1 |

4#轴颈 |

后扬 0.77 mm·m-1 |

2.3 检查结果的综合分析

2.3.1

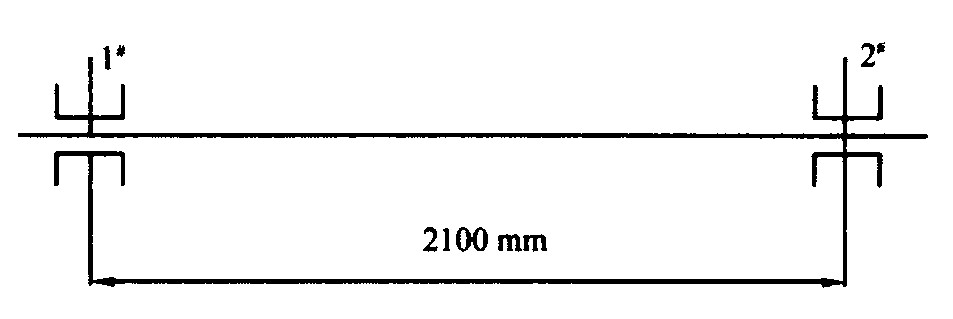

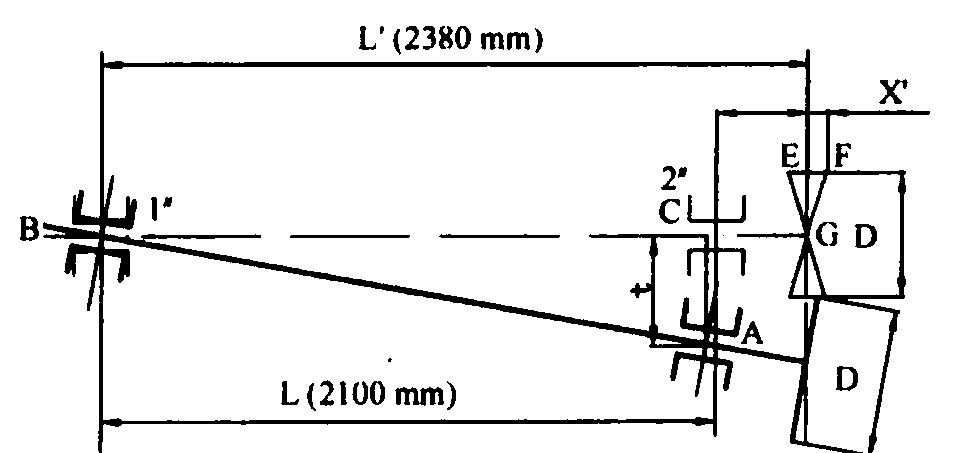

根据扬度实测结果结合图3分析, 若要使2#轴瓦处轴颈扬度为0, 则其轴承瓦需高0.07×2100=0.147 mm。 即2#轴瓦要抬高0.147 mm。

2.3.2

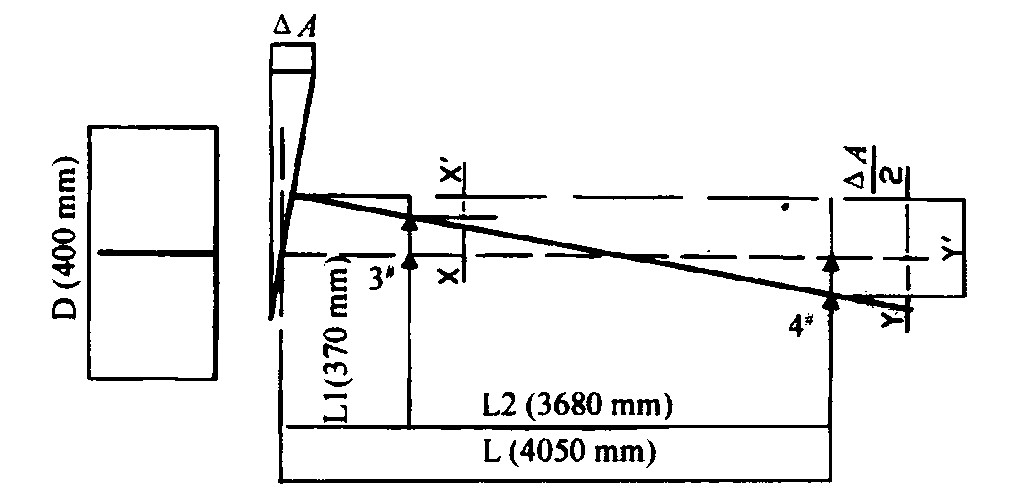

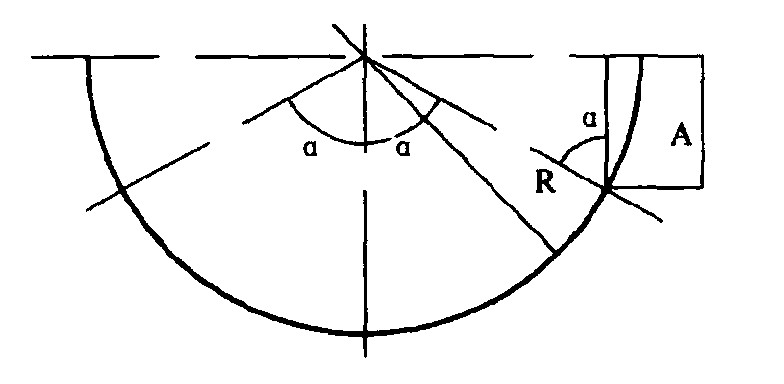

根据联轴器找中心结果调整轴瓦, 计算方法如图4。 分两步进行。

(1) 周差ΔA保持不变, 先算出为消除端面差Δa即将转子中心线移动到点化线的位置而使3#, 4#瓦所需要的移动量X′和Y ′。 由相似三角形原理可知, Δa/D=X′/L1=Y′/L, 则X′= (L1/D) Δa, Y′= (L1/D) Δa。 由图可知, X′和Y′与端面差的方向是一致的, 即端面差为上张口时, 两轴瓦向上抬并定为正值, 端面差为下张口时, 两轴瓦向下落并定为负值。

(2) 上下 (或左右) 平移转子消除圆周差ΔA。 因转子中心线的偏差为圆周差的一半, 即当发电机转子中心线偏高时定为正值, 两轴瓦就下落ΔA/2, 偏低时定为负值, 两轴瓦上抬ΔA/2。

将消除端面差及圆周差值所需要两轴瓦的移动量的综合值, 便是所求的轴瓦移动量X和Y。 可列出下式:

X= (L1/D) Δa-ΔA/2 (1)

Y= (L/D) Δa-ΔA/2 (2)

图3 1#轴瓦与2#轴瓦中心距

Fig.3 Center distance of axistiles 1# and 2#

图4 计算轴瓦移动量示意图 D-联轴器直径; ΔO-端面差;ΔA-圆周差

Fig.4 Sketch map of axis tiles moving quantity

2.3.3

根据分析1, 2#轴瓦应抬高0.147 mm, 此时汽轮机端的联轴器被抬高t值, 如图5; H/t=2100/ (2100+280) , 则t=0.167 mm。 因此, 为保持两联轴器同轴, 发电机端联轴器也应被抬高t值, 即圆周差值发生变化为0.03-0.167=-0.137 mm (电机偏低) ; 同时, 2#轴瓦要抬高, 1#轴瓦不动, 则汽轮机转子以1#轴瓦为支点向上旋转了一个角度, 从而使联轴器端面产生了上张口, 如图6; 由相似三角形原理得:t/L=X′/ (D/2) , 即X′为上张口, 其中X′= (t/L) * (D/2) =0.014 mm, 则端面差值Δa发生变化为-0.04+0.014=-0.026 mm (下张口) 综合以上分析结果, 由公式 (1) 和公式 (2) , 可分别计算3#, 4#轴瓦的调整量如下:X=0.045 mm, Y=-0.195 mm。 根据以上分析计算, 得出处理数据为: (电机偏北量在后面调整瓦枕时考虑) 1#轴瓦不动; 2#轴瓦抬高0.147 mm; 3#轴瓦抬高0.045 mm; 4#轴瓦降低0.195 mm。

3 调整处理

3.1 理论分析

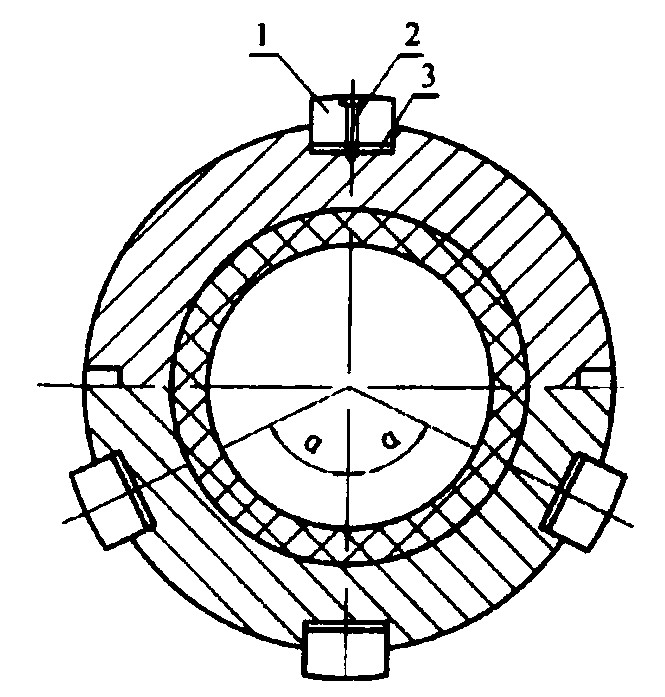

本机组轴承, 采用如图7所示带调整块 (瓦枕) 的轴瓦, 瓦枕用埋头螺栓紧固在轴瓦上, 移动轴瓦位置就是靠调整下半轴瓦上的三块调整垫铁 (即瓦枕) 内的垫片厚度来完成的。 轴瓦通过瓦枕球面与轴承座的球面瓦 (洼窝) 接触, 由于两侧的调整垫铁的中心线与垂直中心线的夹角一般小于90°, 致使中间垫片厚度变化时, 两侧垫片也应相应变化, 以保证轴瓦枕与轴承座洼窝接触良好。 计算关系见图8。

图5 2#轴瓦抬高后分析

Fig.5 Diagram after 2# axistile jacking up

图6 2#轴瓦抬高后分析

Fig.6 Diagram after 2# axistile jacking up

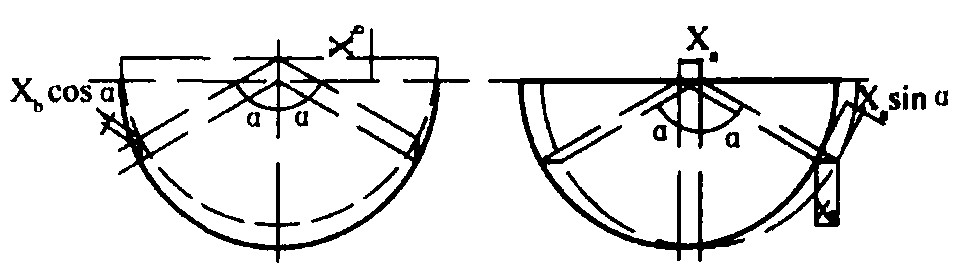

(1) 当轴瓦需要垂直方向移动Xb值时, 则下瓦枕垫片需加 (或减) Xb值, 两侧垫片厚度则同时加 (或减) Xbcosα。

(2) 当轴瓦需要左右方向移动Xa值时, 则下瓦枕垫片不动, 两侧垫片厚度同时加 (或减) Xasinα。

(3) 当轴瓦需要同时做横向和上下方向移动时, 两侧垫片的调整值应为上述两项计算结果的叠加。

3.2 实际处理情况

先测出如图9中个轴瓦的R和A值, 计算出各轴瓦的sinα值和cosα值。

测量计算结果如下:

2#轴瓦: R=150 mm, A=50 mm, Xbcosα=0.147* (40/150) =0.0392 mm。

即中间瓦枕加垫0.147 mm (实加0.15 mm) , 左右瓦枕各加垫0.0392 mm (实加0.04 mm) 。

图7 轴瓦结构示意图

Fig.7 Sketch map of axis tile structure

1-瓦枕; 2-紧固螺栓; 3-调整垫片

图8 计算轴瓦移动量示意图

Fig.8 Sketch map of axis tile moveing quantity

图9 轴瓦尺寸图

Fig.9 Size diagram of stalk tile

3 #轴瓦: R=205 mm, A=60 mm, cosα=60/205, α=arccos (60/205) =72.980°, sinα= 0.95 6。

Xbcosα= 0.0132 mm; 另由联轴器找中心测量的电机偏北0.03 mm, 下部垫铁垫片不动, 北侧垫铁垫片应加Xasinα=0.0287 mm, 南侧垫铁垫片应减0.0287 mm。 叠加后结果为: 中间瓦枕加垫0.045 mm (实加0.05 mm) ; 北侧瓦枕加垫0.0132+0.0287=0.0419 mm (实加0.04 mm) ; 南侧瓦枕加垫0.0132-0.0287=-0.0155 mm (实减0.01 mm) 。

4#轴瓦: R=225 mm, A=77 mm, cosα=77/225, α=arccos (60/205) =69.990°, sinα=0.9396。

Xbcosα=-0.067 mm; 另由联轴器找中心测量的电机偏北0.03 mm, 下部垫铁垫片不动, 北侧垫铁垫片应加 0.028 mm, 南侧垫铁垫片应减0.028 mm。 叠加后结果为: 中间瓦枕减垫0.195 mm (实减0.20 mm) ; 北侧瓦枕加垫-0.067+0.028=-0.039 (实减0.04 mm) ; 南侧瓦枕加垫-0.067-0.028=-0.095 mm (实减0.10 mm)

4 结束语

调整后联轴器同轴度和端面平行度测量结果见表3, 4。

表3 同轴度和端面平行度实测值

Table 3 Actual measured value of co-axis degree and end-sides parallelism

径向

(同轴度) |

上下偏移

南北偏移 |

0.00 mm (电机偏上)

0.005 mm (电机偏南) |

轴向

(端面平行度) |

上下张口

南北张口 |

0.015 mm (上 张)

0.005 mm (北 张) |

表4 扬度的实测值

Table 4 Actual diagraph data of gradient

1#轴颈 |

前扬 0.60 mm·m-1 |

2#轴颈 |

后扬 0.005 mm·m-1 |

3#轴颈 |

前扬 0.005 mm·m-1 |

4#轴颈 |

后扬 0.63 mm·m-1 |

各轴瓦经以上处理, 改善了转子支撑部分性能, 经检修运行与检修前比较, 汽机最大振幅峰值由0.055 mm下降到0.023 mm。