文章编号:1004-0609(2012)04-1033-06

热变形温度和淬火速率对7085铝合金组织和性能的影响

陈送义,陈康华,彭国胜,梁 信,陈学海

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘要:采用力学性能测试、光学显微镜、扫描电镜和透射电镜,研究热变形温度和淬火速率对7085铝合金组织和力学性能的影响。结果表明:随着热变形温度降低,再结晶体积分数显著增加,合金的力学性能先提高后降低;随着淬火速率的降低,晶界析出相粗化,晶界无沉淀析出带宽化,合金的力学性能降低。合金热变形温度越低,其淬火敏感性越高,这是由于在缓慢冷却的过程中,再结晶引起的大角度晶界和非共格的Al3Zr粒子成为MgZn2 相的有利形核位置,降低合金的时效强化效应。

关键词:7085铝合金;热变形温度;淬火速率;力学性能

中图分类号:TG 146.4 文献标志码:A

Effect of hot deformation temperature and quench rate on microstructure and property of 7085 aluminum alloy

CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, LIANG Xin, CHEN Xue-hai

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The influences of hot deformation temperature and quench rate on microstructure and property of 7085 aluminum alloy were investigated by tensile testing, optical microscopy (OM), scanning electron microscopy (SEM) and transmission electron microscopy (TEM). The results show decreasing hot deformation temperature can greatly increase the volume fraction of recrystallization, and the mechanical properties firstly increase and then decrease. With the decrease of quenching rate, the size of precipitations coarsens and the width of precipitation free zone widens as well as the mechanical properties decrease. In addition, the lower the deformation temperatures are, the higher the quench sensitivity is, which is attributed to the large volume fraction of recrystallization resulting in a large amount of high angle grain boundaries and incoherent Al3Zr serve as the nucleation sites of η(MgZn2). As a result, the aging-hardening decreases.

Key word: 7085 aluminum alloy; hot deformation temperature; quench rate; mechanical property

Al-Zn-Mg-Cu系铝合金具有高强度、低密度和良好的断裂韧性及抗腐蚀性能,广泛应用于航空航天领域[1-3]。7085铝合金是Alcoa公司于2002年开发的具有高淬透性、高强度、高损伤容限的最新一代先进铝合金。目前,7085-T7452锻件已成功应用于波音787飞机和空客A380飞机的翼梁、起落架等重要承力构 件[4-5]。

为了提高和改善合金的综合性能,研究人员从优化热处理工艺和调控合金元素等方面对7085铝合金进行了深入细致的研究。如采用部分重固溶能够提高合金耐腐蚀性能但降低了强度[6];加入微合金元素 Sc,能够同时提高合金强度和断裂韧性[7];适当提高Mg元素含量同时降低Cu元素含量,在获得较高强度的同时具有低的淬火敏感性[8-9]。研究表明,热变形温度和淬火速率是合金获得良好综合性能的关键工艺步骤之一,其中,热变形温度影响晶界结构,而淬火速率调控时效析出相的大小和分布,两者都能显著地影响合金性能 [10-15]。然而,当前的研究主要集中在单一的研究热变形温度或者淬火速率对合金性能的影响,对热变形温度和淬火速率的相互关系,即晶界结构和时效析出相之间的相互关系,缺乏系统深入的研究和认识。为了提高7085铝合金的综合性能,深入研究晶界结构和时效析出相之间的相互关系是更好的发展该合金急需解决的问题之一。本文作者通过研究热变形温度和淬火速率对7085铝合金锻件的显微组织和力学性能的影响,为进一步加深对该合金的认识,优化工艺提供参考。

1 实验

采用高纯铝、工业纯镁、纯锌、Al-49.5Cu合金及Al-4.55Zr 合金等配置7085铝合金,其实际成分为Al-7.45Zn-1.55Mg-1.6Cu-0.12Zr。熔炼温度为760~800 ℃。均匀化制度为(450 ℃,24 h)+(470 ℃,38 h)。试样在5 MN四柱液压机恒应变速率沿高度方向进行等温自由锻造,每步应变为0.7,总应变约为3.5。变形温度为370、420和450 ℃。为了获得均匀组织,合金试样均取自锻件的心部。

试样在循环空气炉中固溶,固溶制度为470 ℃、 1 h。为了获得不同的淬火速度,试样在不同介质中淬火冷却:水冷(淬火速率为150 ℃/s),油冷(淬火速率为50 ℃/s),空冷(淬火速率为1 ℃/s)[12],随后进行T6 时效(120 ℃、24 h)。

经过不同处理的样品在Instron3369试验机上进行力学性能测试。采用JSM-6360LV扫描电镜观察试样拉伸断口。采用JEM-2100F透射电镜观察试样的 微观组织。透射电镜样品采用电解双喷减薄的方法制备,电解液为硝酸甲醇溶液,其中,硝酸和甲醇的体积比为3:7,温度控制在-25 ℃以下。

2 实验结果

2.1 力学性能

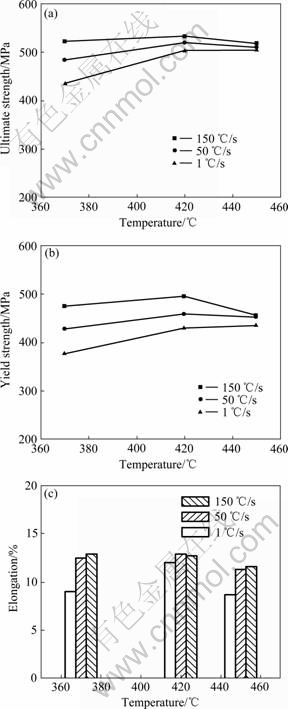

图1所示为合金经过不同变形温度和淬火速率的力学性能。从图1中可以看出,当淬火速率为150 ℃/s,变形温度从370 ℃提高到420 ℃,合金的抗拉强度和屈服强度分别从512 MPa、475 MPa提高到531 MPa、495 MPa,提高了3.7%、4.2%,伸长率变化不大;变形温度进一步提高到450 ℃,合金的抗拉强度和屈服强度稍微下降,伸长率仍保持在较高水平。而当淬火速率降低到1 ℃/s、变形温度从370 ℃提高到420 ℃时,合金的抗拉强度和屈服强度分别从435 MPa、377 MPa增加到503 MPa、430 MPa,提高幅度为15.6%、14.1%,伸长率显著提高;在同样速率条件下,变形温度增加到450 ℃,合金的力学性能基本不变。

图1 合金不同温度变形和淬火速率下的力学性能

Fig. 1 Mechanical properties of alloy with different deformation temperatures and quench rates: (a) Ultimate strength; (b) Yield strength; (c) Elongation

比较同一变形温度而不同淬火速率发现其力学性能也发生了显著的变化。当变形温度为370 ℃、淬火冷却速率从150 ℃/s降低到1 ℃/s时,合金的抗拉强度降低了15%;而当变形温度提高到420 ℃和450 ℃时,抗拉强度分别了降低5.45%和2.7%。上述结果表明,随着变形温度的提高,合金的力学性能先提高后降低;随着淬火速率降低,合金的力学性能降低。变形温度越低,淬火速率对合金的力学性能影响越大,即淬火敏感性越高。综合考虑合金的力学性能和淬火敏感性,经420 ℃变形的合金的综合性能最佳。

2.2 断口形貌

经过不同变形温度和淬火速率试样的拉伸断口形貌如图2所示。对比同一淬火速率而不同变形温度发现,当淬火速率为150 ℃/s时,随着变形温度的升高,断口形貌从部分沿晶断裂向韧窝型断裂转变;而当淬火速率降低到1 ℃/s时,断口都为沿晶断裂。对比同一变形温度而不同淬火速率发现,合金的断口形貌也发 生了明显的转变。当变形温度为370 ℃,随着淬火速率的降低,从韧窝型断裂和部分沿晶断裂向沿晶断裂转变;当变形温度提高到420~450 ℃时,随着淬火速率的降低,合金的断口形貌由以韧窝型断裂为主向部分沿晶断裂转变。

2.3 金相显微组织

合金经过不同温度变形及室温水淬的金相显微组织如图3所示。从图3中可以发现,合金经370 ℃变形,发生明显的再结晶,再结晶体积分数达到80%以上且仅含有少量的亚晶组织(见图3(a));当变形温度提高到420 ℃时,再结晶体积分数显著减小,主要由细小且均匀分布的亚晶组织组成(见图3(b));当变形温度提高到450 ℃时,亚晶发生长大(见图3(c))。

2.4 透射电镜显微组织

图4所示为试样在不同变形温度和淬火速率下的典型透射电镜显微组织。从图4中可以看出,变形温度从370 ℃提高到420 ℃,当淬火速率为150 ℃/s时,晶界析出相大小和分布相差较小;当淬火速率为1 ℃/s时,晶界析出相尺寸和晶界无沉淀析出带宽度减小。同时值得注意是,亚晶界较大角度晶界上的析出相尺寸更小,晶界无沉淀析出带更窄(见图4(e))。对比淬火速率对时效析出相的影响可以发现,不管在何种变形温度条件下,随着淬火速率的降低,晶界析出相粗化,晶界无沉淀析出带宽化,晶内析出相尺寸稍微增加(见图4(f))。

图2 不同变形温度和淬火速率下合金的断口形貌

Fig. 2 Fractographs of alloy at different deformation temperatures and quench rates: (a) 370 ℃, 150 ℃/s; (b) 370 ℃, 50 ℃/s; (c) 370 ℃, 1 ℃/s; (d) 420 ℃, 150 ℃/s; (e) 420 ℃, 50 ℃/s; (f) 420 ℃, 1 ℃/s; (g) 450 ℃, 150 ℃/s; (h) 450 ℃, 50 ℃/s; (i) 450 ℃, 1 ℃/s

图3 不同变形温度下合金的金相显微组织

Fig. 3 Optical microstructures of alloys at different deformation temperatures: (a) 370 ℃; (b) 420 ℃; (c) 450 ℃

图4 不同变形温度和淬火速率下合金的TEM像

Fig. 4 TEM images of alloys at different deformation temperatures and quench rates: (a) 370 ℃, 150 ℃/s; (b) 420 ℃, 150 ℃/s; (c) 370 ℃, 50 ℃/s; (d) 420 ℃, 50 ℃/s; (e) 370 ℃, 1 ℃/s; (f) 420 ℃, 1 ℃/s

3 分析与讨论

3.1 变形温度对合金组织和力学性能的影响

在较低变形温度情况下,合金形成大体积分数的再结晶组织(见图3(a))。这是由于变形温度较低,合金单位体积内的界面自由能和变形储能高,这部分能量在固溶处理中成为合金再结晶的驱动力,引起晶界迁移,产生大体积分数再结晶组织。当变形温度提高时,变形过程产生的位错通过攀移和交滑移消失和湮没,位错密度显著降低,单位体积中存在的界面能和变形储能降低,在随后的固溶处理中再结晶体积分数显著减少。研究表明[12, 16],再结晶引起合金中大角度晶界数量显著增加,Al3Zr粒子从共格或者半共格转变为非共格。随着变形温度的提高,合金的力学性能先提高后降低其原因主要是再结晶体积分数减小,细晶强化效果增加,而后亚晶长大降低细晶强化作用(图1)。

3.2 淬火速率对合金组织和力学性能的影响

随着淬火速率降低,晶界析出相粗化,力学性能降低(图4),这主要是由于淬火速率不仅能改变时效析出相的析出驱动力,而且能改变时效析出相的形核位 置[17]。固溶缓慢冷却过程中,粗大的平衡相在大角度晶界和非共格的Al3Zr粒子中优先形核析出,基体的过饱和程度降低,淬火空位数量显著减少。在两者的作用下,在随后的时效过程中,细小析出相的数量减少,合金的力学性能降低。

随着淬火速率的降低,晶界无沉淀析出带发生了显著的宽化,这是由于在缓慢冷却引起晶界附近空位浓度降低,阻碍时效相的析出。晶界无沉淀析出带较基体软,容易产生位错塞积,引起应力集中,降低合金塑性,引起合金断口形貌从韧窝型断裂向沿晶断裂转变。

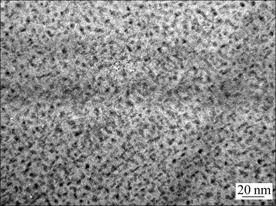

值得注意是,与7A55 合金(Al-8.02Zn-2.03Mg- 2.11Cu-0.16Zr)相比[16],7085合金(Al-7.5Zn-1.5Mg- 1.6Cu-0.12Zr)的淬火敏感性显著降低。在相近条件下,即合金试样淬火速率从室温水淬降低到空冷,7A55合金抗拉强度降低幅度约25%,而7085合金抗拉强度降低幅度仅5%左右。对比两种合金T6时效态的显微组织可以发现,两者的晶内析出相存在显著区别。7A55合金在缓慢的冷却过程中析出大量尺寸为几百纳米的晶内析出相,而7085合金在缓慢的冷却过程中晶内析出相的尺寸为20~30 nm(见图5)。两者的区别与合金的成分密切相关,其原因可能是Cu元素的存在促进GP区的形成或者是Zn和Mg的比例引起析出相的析出动力学的改变,还需要更进一步的研究。

图5 变形温度为420 ℃的合金缓慢冷却的晶内析出相分布

Fig. 5 Precipitates distribution within grain under deformation temperature of 420 ℃ and slow quench

3.3 变形温度和淬火速率对合金组织和力学性能的相互影响

当变形温度较低和淬火速率缓慢时,合金的力学性能显著降低,即高的淬火敏感性。这主要是有以下两方面的原因。一方面,在较低变形温度条件下,由于晶界驱动力大,促使共格的Al3Zr弥散相转变成非共格的Al3Zr弥散相,在缓慢冷却过程中,平衡相沿非共格的Al3Zr粒子非均匀形核析出[18];另一方面,较低变形温度形成的高体积分数的再结晶组织,形成的大角度晶界在缓慢冷却过程中促进平衡相的非均匀形核。在两者的共同作用下,溶质原子大量消耗,铝基体的过饱和程度显著降低,合金的力学性能也随之降低。当变形温度较高时,非共格的Al3Zr粒子数量和再结晶体积分数减小,抑制了粗大的平衡相在缓慢冷却过程中的析出,使合金保持了较优的力学性能。

4 结论

1) 随着变形温度的降低,合金的再结晶体积分数显著增加,力学性能先提高后降低;随着淬火速率的降低,晶界析出相尺寸增大,晶界无沉淀析出带宽化,力学性能降低,但降低幅度较小;随着变形温度提高,合金的淬火敏感性显著减低。综合合金的力学性能和淬火敏感性,变形温度在420 ℃时为最佳。

2) 在变形温度较低时情况下,形成的大体积分数的再结晶与缓慢的淬火速率相互作用显著降低了合金的力学性能,这主要是再结晶形成的大角度晶界和非共格的Al3Zr粒子,促进缓慢冷却时平衡相的析出,降低合金时效硬化。

REFERENCES

[1] JAMES T S, JOHN L, WARREN H H Jr. Aluminum alloys for aero-structures[J]. Advanced Materials and Process, 1997, 152(4): 17-20.

[2] HEINZ A, HASZLER A, KEIDEL C. Recent development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(3): 102-107

[3] JOHN L. Advanced aluminum and hybrid aero-structure for future aircraft[J]. Materials Science Forum, 2006, 519/521: 1233-1238.

[4] KARABIN M E, BARLAT F, SCHULTZ R W. Numerical and experimental study of the cold expansion process in 7085 plate using a modified split sleeve[J]. Journal of Materials Processing Technology, 2007, 189(1/3): 45-57.

[5] CHAKRABARTI D J,LIU J, SAWTELL R R, VENEMAV G B. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Forum, 2004, 28: 969-974.

[6] 肖代红, 陈康华, 罗伟红. 固溶热处理对AA7085铝合金组织与性能的影响[J]. 稀有金属材料与工程, 2010, 39(3): 494-497.

XIAO Dai-hong, CHEN Kang-hua, LUO Wei-hong. Effect of solution heat treatment on microstructure and properties of AA7085 aluminum alloys[J]. Rare Metal Materials and Engineering, 2010, 39(3): 494-497.

[7] 肖代红, 巢 宏, 陈康华, 黄伯云. 微量Sc对AA7085铝合金组织与性能的影响[J]. 中国有色金属学报, 2008, 18(12): 2145-2150.

XIAO Dai-hong, CHAO Hong, CHEN Kang-hua, HUANG Bai-yun. Effect of Sc addition on microstructure and properties of AA7085 alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2145-2150.

[8] 熊柏青, 李锡武, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟. 新型高强韧低淬火敏感性Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr合金[J]. 中国有色金属学报, 2009, 19(9): 1539-1547.

XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Novel Al-7.5Zn- 1.65Mg-1.4Cu-0.12Zr alloys with high strength high toughness and low quench sensitivity[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1539-1547.

[9] LI Xi-wu, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, LIU Hong-wei. Effect of one-step aging on microstructure and properties of a novel Al-Zn-Mg-Cu-Zr alloy[J]. Science in China Series E: Technological Sciences, 2009, 52(1): 67-71.

[10] LIU Sheng-dan, ZHANG Yong, LIU Wen-jun, DENG Yun-lai, ZHANG Xin-ming. Effect of step-quenching on microstructure of aluminum alloy 7055[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(1): 1-6.

[11] DESCHAMPS A, TEXIER G, RINGECAL S, DELFAUT- DURUT L. Influence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J]. Materials Science and Engineering A, 2009, 501(1): 133-139.

[12] DORWARD R C, BEERNTSEN J. Grain structure and quench-rate effects on strength and toughness of AA7050 Al-Zn-Mg-Cu-Zr alloy plate[J]. Metallurgical and Materials Transactions A, 1995, 26(1): 2481-2484.

[13] 沈 健. AA7005铝合金的热加工变形特性[J]. 中国有色金属学报, 2001, 11(4): 593-597.

SHEN Jian. Hot formation behaviors of AA7005 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(4): 593-597.

[14] 张廷杰, 张小明, 田 锋, 李中奎, 殷京瓯. 7075铝合金在多向大变形锻造和退火中细晶粒结构的演变[J]. 稀有金属材料与工程, 2001, 30(5): 335-339.

ZHANG Ting-jie, ZHANG Xiao-ming, TIAN Feng, LI Zong-kui, YIN Jing-ou. Evolution of fine grained structure in 7075 aluminum alloy during hot forging and annealing[J]. Rare Metal Materials and Engineering, 2001, 30(5): 335-339.

[15] MORERE B, EHRSTROM J C, GREGSON P J, SINCLAIR I. Microstructural effects on fracture toughness in AA7010 plate[J]. Metallurgical and Materials Transactions A, 2000, 31(10): 2503-2515.

[16] 张新明, 张 翀, 刘胜胆, 朱航飞. 轧制变形量对7A55 铝合金淬火敏感性的影响[J]. 中南大学学报: 自然科学版, 2007, 38(4): 589-595.

ZHANG Xin-ming, ZHANG Chong, LIU Sheng-dan, ZHU Hang-fei. Effect of rolling reduction on quench sensitivity of aluminum alloy 7A55[J]. Journal of Central South University: Science and Technology, 2007, 38(4): 589-595.

[17] DESCHAMPS A, BRECHET Y. Influence of quench and heating rates on the ageing response of an Al-Zn-Mg-(Zr) alloy[J]. Materials Science and Engineering A, 1998, 251(1/2): 200-207.

[18] GODARD D, ARCHAMBAULT P, AEBY GAUTIER E, LAPASSET G. Precipitation sequences during quenching of the AA7010 alloy[J]. Acta Materialia, 2002, 50(9): 2319-2329.

(编辑 李艳红)

基金项目:国家重点基础研究计划资助项目(2010CB731701); 国家自然科学基金委员会创新研究群体科学基金资助项目(51021063);国家科技重大专项(2010ZX04012-21)

收稿日期:2011-02-21;修订日期:2011-07-27

通信作者:陈康华,教授,博士;电话:0731-88830714;E-mail: khchen@mail.csu.edu.cn