DOI:10.19476/j.ysxb.1004.0609.2018.07.01

时效处理对7050铝合金厚板材料组织、性能及残余应力的影响

万里1, 2,邓运来1, 2,范世通1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 有色金属材料科学与工程教育部重点实验室,长沙 410012)

摘 要:采用末端淬火实验、剥落腐蚀实验、透射电镜(TEM)和X射线残余应力测量仪等方法研究不同时效处理制度对7050铝合金厚板材料组织、性能及残余应力的影响。结果表明: T74时效状态试样较T6时效状态试样沿整个冷却方向上力学性能更加均匀;T74时效状态试样的剥落腐蚀性能较T6有显著提高,且淬火冷却速度对T74状态影响不大;沿整个淬火冷却方向上T74时效状态试样残余应力水平较T6时效状态试样明显降低。

关键词:7050铝合金;末端淬火;剥落腐蚀;残余应力

文章编号:1004-0609(2018)-07-1277-07 中图分类号:TG249.9 文献标志码:A

7xxx铝合金为热处理可强化型合金,因此要获得高性能7xxx铝合金产品固溶和时效热处理过程必不可少。研究表明,不同时效热处理制度将对合金材料最终性能产生较大的影响[1-4]。而此系列合金在航空航天领域往往又是以厚截面整体构件形式存在[5],由于厚截面7xxx铝合金材料在淬火过程中存在较高的淬火敏感性,导致淬火后材料表里性能存在较大差异[6-11],严重影响该材料的工业化应用。同时由于在淬火冷却过程中沿冷却方向冷却速度的不同,材料内部产生较大的残余应力,这将造成机加工成品在尺寸精度上很难得到保证。目前消除残余应力普遍采取的方法是对淬火板进行1%~3%的预拉伸[12-14],虽然预拉伸对残余应力的消减十分显著,但如果预拉伸时夹具的控制不当也易使板材拉伸后的残余应力得不到均匀释放,同时预拉伸造成的几何废料也使得制品最终的成品率大大降低。

本文作者结合前期设计的铝合金末端淬火实验装置[15]深入研究了不同时效处理工艺对7050铝合金厚板材料组织、性能均匀性及残余应力的影响,并揭示了其作用机理,为高性能铝合金材料的制备提供了理论基础。

1 实验

试验所用材料为7050铝合金80 mm热轧厚板,其成分如表1所列。在板材1/2处沿轧向截取40 mm(厚向ND)×40 mm(横向TD)×150 mm(轧向RD)的长方体作为末端淬火实验的试样。试样置于箱式空气炉中进行470 ℃保温4 h的固溶热处理,然后采用室温水对试样进行末端淬火试验,喷射压力p=0.1 MPa、喷嘴直径d=5 mm、喷射时间10 min。试样完全冷却后将试样从芯部用线切割将其等分成两块,剖分面平行于板材的轧制面,其中一块置于干燥箱中进行(121 ℃,24 h)的峰值时效(T6),另一块进行(107 ℃,6 h)+(163 ℃,26 h)的过时效处理(T74)。然后分别在两时效样品剖分面上沿淬火冷却方向进行残余应力测试、硬度测试及剥落腐蚀性能测试,得到相应的残余应力分布关系图、淬透性曲线及剥落腐蚀性能结果。

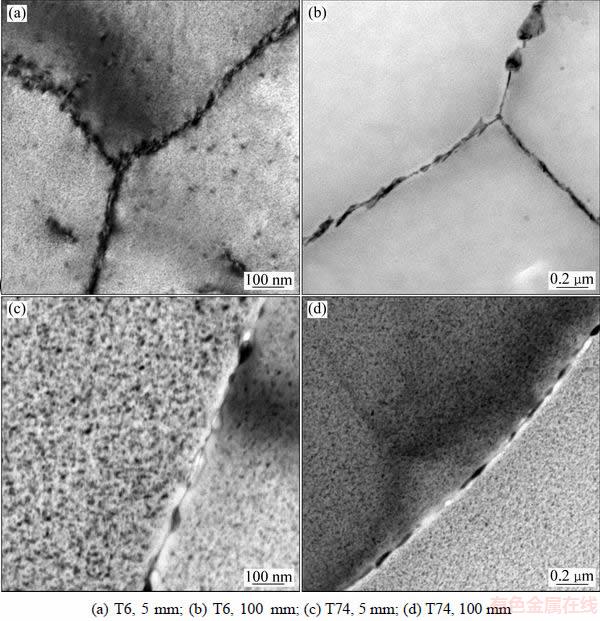

在两种不同时效状态末端淬火试样的淬火前端(l≈5 mm)、淬火末端(l≈100 mm)处各截取薄片进行透射样品的制备,透射样品分析在TECNAI G2 20型透射电镜上进行,加速电压为200 kV。沿试样冷却方向的残余应力分布测量在加拿大Proto公司生产的iXRD-x射线残余应力测量仪上进行。用HV-5型小负荷维氏硬度计进行硬度测试,载荷质量为3 kg,保载时间15 s。按《GB/T 22639—2008铝合金加工产品的剥落腐蚀试验方法》对试样进行剥落腐蚀试验测试并进行最终的等级评定。

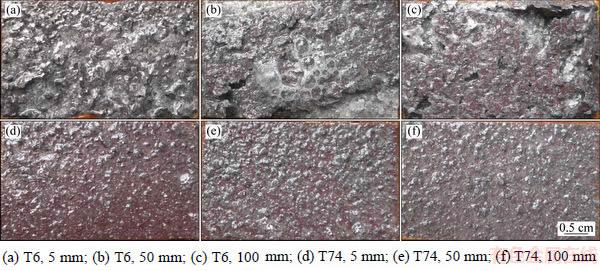

表1 实验用7050铝合金的化学成分

Table 1 Chemical composition of tested 7050 alloy (mass fraction, %)

2 结果与分析

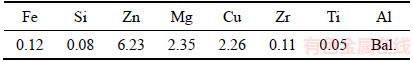

2.1 淬透性曲线

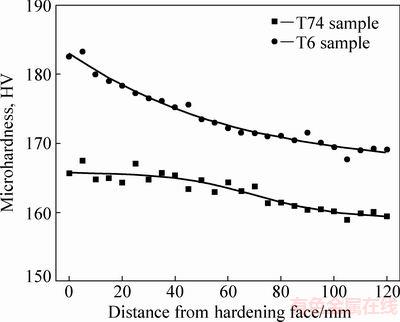

7050铝合金末端淬火试样不同时效状态的淬透性曲线如图1所示。从图1中可以看出,沿着淬火冷却方向,随着冷却速度的降低,试样的硬度随之降低,并最终趋于平缓。T6和T74状态试样距淬火端面5 mm和100 mm处析出相情况如图2所示。两时效状态下淬火端面晶粒内部都弥散析出细小强化相,如图2(a)和(d)所示,经统计其平均尺寸为6.5 nm和16.3 nm。随着距淬火端面的距离的增加,冷却速度的降低,其尺寸有一定的粗化,如图2(b)和(e)所示,其平均尺寸为8.4 nm和21.3 nm,同时伴有部分与基体成一定位相关系的棒状平衡态析出相。这种析出相的粗化及其向平衡态的转变对基体强度没有太大贡献,且其析出大大降低了强化相的析出数量。这是造成图1中随着冷却速度的降低,两状态淬透性曲线下降的原因之一。同时在再结晶晶粒内部,如图2(c)和(f)所示,有相当数量的粗大平衡相析出。从文献[9-10]可知,其为平衡态η相以非共格Al3Zr粒子为核心异质形核析出,从而使强化相的析出数量继续减少。这是造成图1中随着冷却速度的降低,两状态淬透性曲线下降的又一原因。从图1中可以看出,T74态试样淬透性曲线在T6态试样淬透性曲线下方,同时T74态试样硬度的下降趋势明显比T6态试样的下降趋势缓慢。这是因为在末端淬火过程中,冷却速度降低使离淬火距离较远处基体析出粗大第二相粒子。而这对本身就是以较粗大的强化相粒子存在的T74态试样来说,冷却速度对其影响较T6状态的小。因此,经过T74制度处理的厚板较T6制度处理的厚板沿整个厚度方向其力学性能的均匀性更高。

图1 T74 和 T6试样的淬透性曲线

Fig. 1 Hardenability curves of T74 and T6 samples

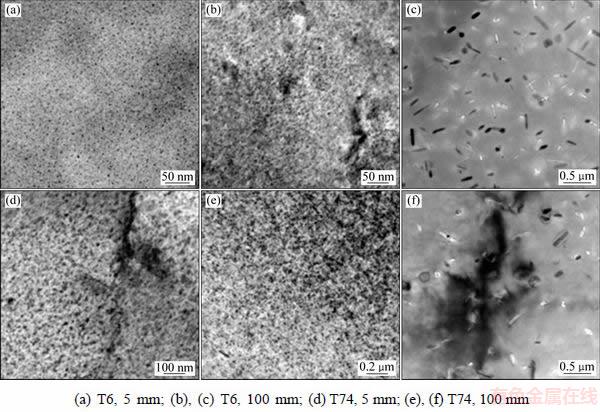

2.2 剥落腐蚀性能

两试样按《GB/T 22639—2008铝合金加工产品的剥落腐蚀试验方法》进行剥落腐蚀试验,发现T6状态试样在规定试验条件下24 h后便已发生严重剥落现象,因此按照国标要求终止腐蚀试验并对其进行剥落等级评定。图3所示为两时效状态离淬火端面不同距离处的剥落腐蚀试验结果。从图3中可以看出,T6态试样经过24 h剥落腐蚀试验后金属层严重剥落,并且随着距淬火端面距离的增加其剥蚀更加严重,剥蚀等级分别为EB+、EC+、EC+。而T74状态经24 h剥落腐蚀试验后金属层并没有发生金属层剥落现象,测试面只有轻微的爆皮现象,剥蚀等级分别为EA-、EA-、EA-。

图2 两时效制度下距淬火样端面不同位置的晶粒内部析出相分布

Fig. 2 Distribution of precipitates with different distances from hardening faces in grains

图3 不同时效制度下剥落腐蚀实验24 h后的腐蚀结果

Fig. 3 Results of exfoliation corrosion test with different distances from hardening face

图4所示为剥落腐蚀试样所对应的金相组织结果。从图4(a)可以看出,试样经固溶淬火处理后仍然保持着较强的沿轧制方向被拉长的形变组织。而随着距淬火端面距离的增加,淬火冷却速度逐渐降低,使得固溶原子有足够的时间和动力在具有大量缺陷的亚晶界大量析出。从而在随后的金相腐蚀处理后亚晶组织明显地显现出来,而代表形变的长条形晶粒组织的辨识度却逐步下降,如图4(b)和(c)所示。由于这些在亚晶界析出尺寸较大的脱溶相急剧的消耗了溶质原子的固溶度,因此其也可能是造成合金性能在时效热处理后随着距冷却端面距离的增加而逐渐下降的原因之一。从T6状态试样剥落组织形貌来看,试样均沿着形变组织晶界逐层腐蚀剥落,随着距淬火端面距离的增加其剥落组织逐渐变小。图5(a)和(b)给出了该试样距淬火端面不同位置基体组织晶界析出相的分布情况,发现该状态试样晶界上的析出相为连续分布。由于晶界析出相的连续分布为腐蚀过程提供了一条优先的腐蚀通道,所以试样才表现出如图4(a)所示的剥落腐蚀形貌。同时随着距淬火端面距离的增加,大量析出相在亚晶界的连续析出,使得剥落组织逐渐变小,表现出亚晶簇剥落现象。并随着距淬火端面距离的增加,该现象越加明显,如图4(b)和(c)所示。与T6状态试样相比,T74状态试样晶界上的析出相为断续分布,如图5(c)和(d)所示。由于该分布无法形成顺畅的腐蚀通道,其大大阻碍了腐蚀过程的延续,因此T74状态试样在整个淬火冷却方向上表现出良好的剥落腐蚀性能。

图4 两时效制度下距淬火样端面不同位置的剥落腐蚀金相图

Fig. 4 Optical micrographs of exfoliation corrosion about T6 sample and T74 sample with different distances from hardening face

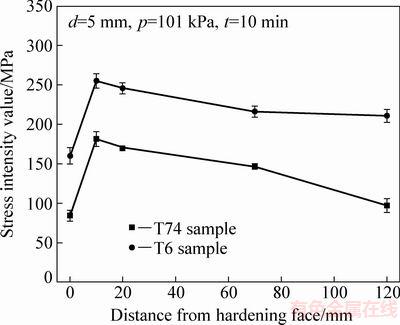

2.3 残余应力

淬火残余应力对厚板在加工过程中产品尺寸精度及产品使用过程中的失效行为有显著影响。因此,淬火残余应力是厚板综合性能中十分重要的考量因素。测试发现,两时效状态试样沿距淬火端面不同距离的残余应力均为拉应力,测试结果如图6所示。从图10中两时效状态试样残余应力分布曲线可以发现,在末端淬火过程中,随着距淬火端面的距离的增加、冷却速度的降低,试样内部的残余应力都呈现出一个逐渐下降的趋势。而淬火端面的应力处于较低水平可能跟淬火过程中试样喷射端面的变形有关系。对多次末端淬火试样进行统计发现,几乎每个试样在末端淬火后淬火端面都会产生凹凸变形。在淬火过程中,淬火端面的凹凸变形使得残余应力得到了一定的释放,表现出较低的应力水平。对比两时效状态试样的残余应力值可以发现,T74时效状态试样与T6时效状态试样相比,前者沿整个冷却方向上残余应力值都有显著的降低,对应测试点的应力下降约80 MPa。这主要是因为更高的时效温度使试样在淬火过程中形成的内部位错组织更容易发生重排现象,从而使得淬火过程产生的残余应力得到更好的释放。这为时效调控7050铝合金厚板的综合性能均匀性提供了新的思路。

图5 两时效制度下距淬火样端面不同位置晶界处析出相分布图

Fig. 5 Distribution of precipitates with different distances from hardening face about grain boundary

图6 不同时效制度下的沿淬火端面残余应力的分布图

Fig. 6 Residual stress distribution of 7050 aluminum alloy in T74 and T6 samples

3 结论

1) 对7050末端淬火试样,随着距淬火端面距离的增加,淬火冷却速度逐渐降低,使得固溶原子有足够的时间在具有缺陷的亚晶界大量析出;在随后的金相腐蚀处理过程中,亚晶组织明显地显现出来,而代表形变的长条形晶粒组织的辨识度却逐步下降。

2) T74时效状态试样较T6时效状态试样沿整个冷却方向上性能更加均匀。

3) 冷却速度对T74时效状态试样的剥落腐蚀性能影响较小,且整个冷却速度方向上均较T6时效状态试样有显著提高。

4) 除淬火端面外,沿末端淬火方向上随着距淬火端面距离的增加,试样淬火残余应力逐步减小,T74时效状态试样较T6时效状态试样沿整个冷却方向上残余应力都有显著的降低。

REFERENCES

[1] WANG D, NI D R, MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Materials Science and Engineering A, 2008, 494(1): 360-366.

[2] 张新明, 何道广, 刘胜胆, 韩念梅, 宋丰轩, 张 荣. 多级强化固溶处理对7050铝合金厚板强度和断裂韧性的影响[J]. 中国有色金属学报, 2012, 22(6): 1546-1554.

ZHANG Xin-ming, HE Dao-guang, LIU Sheng-dan, HAN Nian-mei, SONG Feng-xuan, ZHANG Rong. Effects of multi-stage promotively-solutionizing treatment on strength and fracture toughness of 7050 aluminum alloy thick plate[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1546-1554.

[3] LIN J C, LIAO H L, JEHNG W D, CHANG C H, LEEE S L. Effect of heat treatments on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J]. Corrosion Science, 2006, 48(10): 3139-3156.

[4] 张 静, 杨 亮, 左汝林. 固溶时效工艺对7055铝合金组织和力学性能的影响[J]. 稀有金属材料与工程, 2015, 44(4): 956-960.

ZHANG Jing, YANG Liang, ZUO Ru-lin. Effects of solution and aging treatments on the microstructures and mechanical properties of 7055 Al alloys[J]. Rare Metal Materails and Engineering, 2015, 44(4): 956-960.

[5] 陈 文. 先进铝合金在 A380 上的应用[J]. 航空维修与工程, 2005(2): 40-41.

CHEN Wen. Application of advanced alumimum alloys in A380 structures[J]. Engineering and Technology, 2005(2): 40-41.

[6] 刘胜胆, 李承波, 欧阳慧, 邓运来, 张新明, 刘星兴. 超高强7000系铝合金的淬火敏感性[J]. 中国有色金属学报, 2013, 23(4): 927-938.

LIU Sheng-dan, LI Cheng-bo, OU Yang-hui, DEGN Yun-lai, ZHANG Xin-ming, LIU Xing-xing. Quench sensitivity of ultra-high strength 7000 series aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 927-938.

[7] LIU S D, ZHANG X M, CHEN M A, YOU J H. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Materials Characterization, 2008, 59(1): 53-60.

[8] 熊柏青, 李锡武, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟. Al-Zn-Mg-Cu合金的淬火敏感性[J]. 中国有色金属学报, 2011, 21(10): 2631-2638.

XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Quench sensitivity of Al-Zn-Mg-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2631-2638.

[9] 李志辉, 张永安, 熊柏青, 李锡武, 刘红伟, 王 锋. 高强度铝合金淬火敏感性表征方法建立与应用[J]. 矿冶, 2013, 22(B11): 140-146.

LI Zhi-hui, ZHANG Yong-an, XIONG Bai-qing, LI Xi-wu, LIU Hong-wei, WANG Feng. The establishment and application of quenching sensitivity characterization method for high strength aluminum alloy[J]. Mining and Metallurgy, 2013, 22(B11): 140-146.

[10] 刘胜胆, 李承波, 李璐璐, 邓运来, 张新明. 7055铝合金厚板的淬透性[J]. 中国有色金属学报, 2012, 22(6): 1564-1569.

LIU Sheng-dan, LI Cheng-bo, LI Lu-lu, DENG Yun-lai, ZHANG Xin-ming. Hardenability of 7055 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1564-1569.

[11] LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Quench sensitivity and microstructure character of high strength AA7050[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 268-274.

[12] 柯映林, 董辉跃. 7075铝合金厚板预拉伸模拟分析及其在残余应力消除中的应用[J]. 中国有色金属学报, 2004, 14(4): 639-645.

KE Ying-lin, DONG Hui-yue. Pre-stretching process and its application in reducing residual stress of quenched 7075 aluminum alloy thick-plates[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(4): 639-645.

[13] 袁望娇, 吴运新. 基于预拉伸工艺的铝合金厚板残余应力消除机理[J]. 中南大学学报(自然科学版), 2011, 42(8): 2303-2308.

YUAN Wang-jiao, WU Yun-xin. Mechanics about eliminating residual stress of aluminum alloy thicken-plates based on pre-stretching technology[J]. Journal of Central South University (Science and Technology), 2011, 42(8): 2303-2308.

[14] 张园园, 吴运新, 李丽敏, 张明容. 7075铝合金预拉伸板淬火后残余应力的有限元模拟[J]. 材料热处理技术, 2008, 37(14): 88-91.

ZHANG Yuan-yuan, WU Yun-xin, LI Li-min, ZHANG Ming-rong. Finite element simulation of residual stress in pre-stretching thick-plates of 7075 aluminum alloy after quenching[J]. Material and Heat Treatment, 2008, 37(14): 88-91.

[15] 张新明, 邓运来, 张 勇. 铝合金淬透性的测试装置与方法: 中国, 200710034410.8[P]. 2007-02-09.

ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong. The device and method of aluminum alloy hardenability test. China, 200710034410.8[P]. 2007-02-09.

Effects of aging on microstructures, properties and residual stress of 7050 aluminum alloy

WAN Li1, 2, DENG Yun-lai1, 2, FAN Shi-tong1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Changsha 410012, China)

Abstract: The effects of different aging on microstructure, properties and residual stress of 7050 aluminum alloy were investigated by end quenching test, exfoliation corrosion test, transmission electron microscopy (TEM) and residual stress test. The results show that the mechanical properties of the T74 temper are more uniform than that of the T6 temper along the direction of the cooling. Not only the exfoliation corrosive nature of the T74 temper is significantly higher than that of the T6 temper, but also the cooling velocity has little effect on it. Furthermore, the distribution of the residual stress is obviously reduced along the cooling direction.

Key words: 7050 aluminum alloy; end quenching test; exfoliation corrosion; residual stress

Foundation item: Project(2012CB619500) supported by the National Basic Research Program of China; Project (2016YFB0300901) supported by Major State Research Program of China; Project(51375503) supported by the National Natural Science Foundation of China; Project(1412001-5) supported by Major Science and Technology Projects of Guangxi Province, China

Received date: 2015-11-10; Accepted date: 2018-06-07

Corresponding author: DENG Yun-lai; Tel: +86-731-88876913; E-mail: luckdeng@csu.edu.cn

(编辑 何学锋)

基金项目:国家重点基础研究发展计划资助项目(2012CB619500);国家重点研发计划资助项目(2016YFB0300901);国家自然科学基金资助项目(51375503);广西重大专项计划资助项目(14122001-5)

收稿日期:2015-11-10;修订日期:2018-06-07

通信作者:邓运来,教授,博士;电话:0731-88876913;E-mail:luckdeng@csu.edu.cn