DOI: 10.11817/j.issn.1672-7207.2019.10.007

基于相控阵超声导波扫描成像的大曲率油气对焊弯管缺陷检测

罗更生1, 2,谭建平2

(1. 湖南省特种设备检验检测研究院,湖南 长沙,410111;

2. 中南大学 机电工程学院,湖南 长沙,410083)

摘要:针对大曲率油气对焊弯管缺陷超声导波难以检测的问题,首先采用有限元方法分析环焊缝和弯头对L(0, 2)模态和T(0,1)模态导波的传播影响,提出基于相控阵超声导波扫描成像的检测方法;然后,采用相控阵技术控制L(0, 2)模态和T(0,1)模态导波的激励,提高2种模态导波的缺陷检出能力,同时应用A扫描和B扫描成像技术提高这2种模态导波识别缺陷的能力;最后,加工制作5根带缺陷的城镇油气管道系统中常用的大曲率对焊弯管,采用基于相控阵超声导波扫描成像的方法进行检测实验。研究结果表明:环焊缝使这2种模态导波产生反射,环焊缝和弯头使这2种模态导波产生衰减和模态转换,导致这2种模态导波难以检测出弯头及过弯头后直管部位的缺陷;该方法能够有效识别和定位大曲率油气对焊弯管的弯头缺陷和过弯头后直管中的缺陷。

关键词:超声导波;相控阵;A扫描成像;B扫描成像;大曲率油气对焊弯管;缺陷检测

中图分类号:TP206+.1 文献标志码:A 文章编号:1672-7207(2019)10-2385-10

Inspection of defects in large curvature butt-welded bends with viscoelastic anticorrosive coating based on phased array ultrasonic guided wave scanning

LUO Gengsheng1, 2, TAN Jianping2

(1. Special Equipment Inspection and Research Institute of Hunan Province, Changsha 410111, China;

2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: In order to solve the problem of inspecting defects in large curvature butt-welded bends with viscoelastic anticorrosive coating by ultrasonic guided wave, the influence of elbow and girth weld on the propagation of L(0,2) mode and T(0,1) mode was analyzed with the finite element method. Then, the method of phased array ultrasonic guided wave scanning was proposed. To improve the ability of inspecting defects, the phased array technology was used to control the excitation of L(0,2) mode and T(0,1) mode. Meanwhile, A-scan imaging technology and B-scan imaging technology were used to improve the defect identifying ability of L(0,2) mode and T(0,1) mode. Finally, five large curvature butt-welded bends with defects were processed, which were commonly used in urban oil and gas pipelines. And the above method was used for the test. The results show that the girth weld causes the reflection of L(0,2) mode and T(0,1) mode. Meanwhile, the elbow and girth weld cause the attenuation and the mode conversion of L(0,2) mode and T(0,1) mode. The above phenomenon makes it difficult to inspect the defect in elbow of large curvature butt-welded bend with viscoelastic anticorrosive coating, and the defect in the straight pipe after the elbow. The method of phased array ultrasonic guided wave scanning can effectively inspect and locate the defects in elbow and in the straight pipe after the elbow.

Key words: ultrasonic guided wave; phased array; A-scan imaging; B-scan imaging; large curvature butt-welded bend with viscoelastic anticorrosive coating; defect inspection

大曲率油气对焊弯管是城镇油气管道系统中常用的一类弯管,由弯曲半径较小的标准弯头与直管对接焊接而成,外表面覆盖黏弹性防腐层。弯管中的弯头在长期输送介质过程中易受制造缺陷、介质冲刷腐蚀和管外第三方力量冲压等因素破坏,导致管壁减薄或开裂,从而造成危险介质泄漏或爆炸等安全事故,因此,定期对弯管部位开展检测并及时处置安全隐患是非常必要的。超声导波检测技术是一种能够实现对管道缺陷快速检测的技术,是目前的研究热点。目前,国内外学者在弯管缺陷的超声导波检测方面开展了大量研究,但主要集中在不带防腐层的自然弯管缺陷检测方面,如:SANDERSON等[1]采用实验与有限元相结合的方法研究了T(0,1)模态在弯管中的模态转换特性,分析了弯头在弯制过程中形成的不均匀壁厚对T(0,1)模态的传播影响;BRATH等[2]采用有限元和实验方法研究了导波在弯管中的传播和散射现象,发现导波在弯管中传播时,其波阵面会在弯管表面发生自然聚焦现象;VERMA等[3]采用有限元法研究了L(0,2)模态导波在具有不同弯曲角度、不同壁厚、不同弯曲曲率半径弯管中的传播特性,发现尽管在较小弯曲角度下,弯头会影响L(0,2)模态20%的传输能力,但采用超声导波检测或监测弯管缺陷是可行的;HEINLEIN等[4]采用有限元法研究了T(0,1)模态检测弯头小缺陷的能力,发现小缺陷反射信号的幅值随着分布位置的不同而变化很大;王建龙[5]研究了32 kHz的T(0,1)模态在带缺陷弯管中的传播特性,得出了缺陷反射系数与其轴向长度、径向深度和周向宽度间的关系;赵冬梅等[6]采用有限元仿真分析L(0,2)模态弯管缺陷,发现当弯头处裂纹缺陷的横截面比不变时,其反射系数随直管段腐蚀缺陷横截面比变大而减小;耿海泉等[7]通过实验和仿真研究了信号频率和弯头弯曲半径的变化对小径管弯头处L(0,1)模态的模态转换和反射系数的影响;李阳等[8]采用有限元方法分析了激励频率、弯曲半径和弯管角度对T(0,1)模态透过率的影响规律;王立[9]采用有限元法研究了激励频率、激励周期和弯曲角度等因素对L(0,2)模态、T(0,1)模态在架空弯管中传播特性的影响规律;QI等[10-11]通过仿真分析和实验测试发现超声导波对弯头不同部位的裂纹具有不同的检测灵敏度,其中弯头拱腹裂纹的检测灵敏度最低;伍文君等[12]通过实验研究发现L(0,1)模态通过管道弯头时会产生模态转换波F(1,1)模态。一些国外学者对不带防腐层的对焊弯管缺陷的超声导波检测进行了研究,如NISHINO等[13-14]通过实验研究了T(0,1)模态检测对焊弯管和直管缺陷的能力,发现对焊弯管缺陷的检测灵敏度为直管的25%~20%,并且通过实验研究了T(0,1)模态在弯管中的模态转换现象,发现T(0,1)模态在弯头位置会转换成扭转波T(1,1)模态、T(2,1)模态、T(3,1)模态和T(4,1)模态;PREDOI等[15]采用有限元方法分析了L(0,2)模态在焊缝热影响区带切槽的90°弯管中的传播特性,发现L(0,2)模态在通过弯头前后的焊缝时分别产生一种速度不一的模态波等;SIMONETTIA等[16]应用超声导波成像法开展了对焊弯管弯头缺陷的在线长期监测。目前,关于应用超声导波检测大曲率油气对焊弯管缺陷的研究很少,为此,本文作者提出基于相控阵超声导波扫描成像的检测方法,以解决该类弯管弯头及弯头后直管上缺陷难以快速检测的技术难题。

1 油气对焊弯管的弯头及环焊缝对超声导波传播的影响

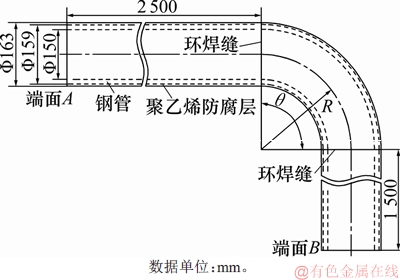

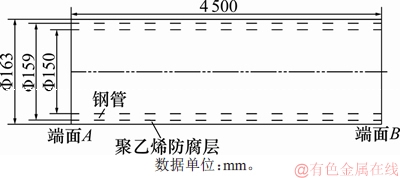

应用ANSYS14.0仿真分析油气对焊弯管的弯头及环焊缝对超声导波的传播影响。分别设计1根对焊弯管和1根无缝直管,这2根管道材质均为20钢,外径为159.0 mm,壁厚为4.5 mm,轴向长度均为4 500.0 mm,外表面覆盖2.0 mm厚的聚乙烯防腐层,相关材料的声学常数如表1所示。对焊弯管模型结构如图1所示,其中R=318 mm,θ=90°。直管模型结构如图2所示。管道模型选用Solid164单元类型,应用布尔运算在钢管相应部位加工焊缝及缺陷,运用扫略方式将网格划分成六面体单元,其中,沿壁厚方向将钢管划分为4个单元,防腐层划分为2个单元。进行仿真分析时,在管道端面A加载以下超声导波信号:L(0,2)模态,5周期,40 kHz;T(0,1)模态,5周期,30 kHz。

表1 材料声学常数

Table 1 Acoustic constants of materials

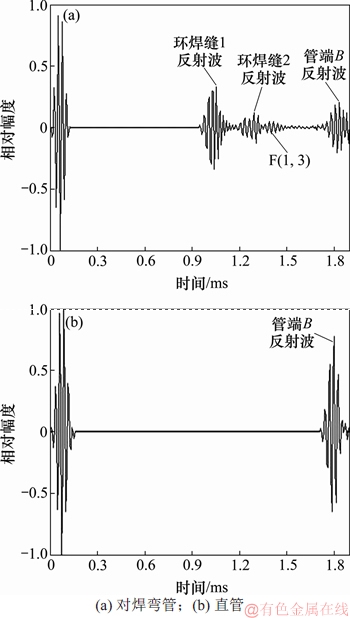

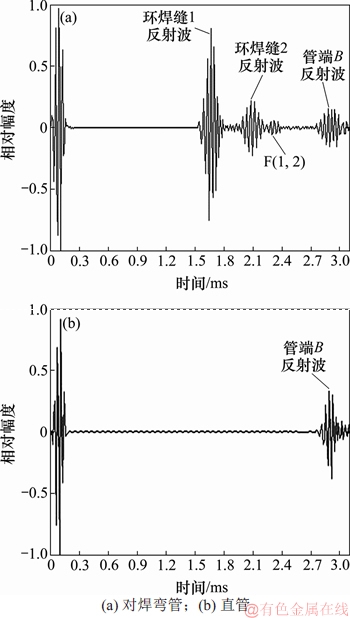

仿真结果分别如图3和图4所示。从图3和图4可以看出:超声导波穿越环焊缝1、弯头及环焊缝2后在端面B产生的首次反射波的幅值比直管端面B的首次反射波幅值低;当管道端面A处加载L(0,2)模态时,弯管和直管的端面B反射波相对幅度分别为0.206 7和0.717 3,弯头和环焊缝共同对超声导波信号幅度的衰减为71.2%;当管道端面A处加载T(0,1)模态时,弯管和直管的端面B反射波相对幅值分别为0.157 2和0.384 4,弯头和环焊缝共同对超声导波信号幅度的衰减为59.1%,可见弯头和环焊缝对L(0,2)模态或T(0,1)模态产生了大量衰减,同时,L(0,2)模态、T(0,1)模态经过弯头后,分别产生了模态转换波F(1,3)模态和F(1,2)模态。

图1 油气对焊弯管结构示意图

Fig. 1 Schematic diagram of butt-welded bend with viscoelastic anticorrosive coating

图2 直管结构示意图

Fig. 2 Schematic diagram of straight pipe

图3 管道端面A处加载L(0,2)模态时管道端面B的反射波

Fig. 3 Reflected waves from end B when L(0,2) mode is excited at end A of two pipes

图4 管道端面A处加载T(0,1)模态时管道端面B的反射波

Fig. 4 Reflected waves from end B when T(0,1) mode is excited at the end A of two pipes

2 基于相控阵超声导波扫描成像的检测方法

从上述研究发现,超声导波经过大曲率油气对焊弯管的弯头时,在环焊缝处产生明显的反射信号,当弯头上缺陷距离环焊缝较近时,环焊缝反射信号包络可能与弯头上缺陷反射信号包络相连,影响弯头缺陷的识别;弯头和环焊缝使超声导波产生大量衰减和模态转换,降低了超声导波检测弯头后直管上缺陷的能力。此外,聚乙烯防腐层会对超声导波产生衰减。上述问题导致超声导波难以检出对焊弯管的弯头及过弯头后直管部位的缺陷。

为此,提出相控阵超声导波扫描成像技术,用于检测大曲率油气对焊弯管缺陷。该技术采用相控阵技术控制超声导波的激励,提高超声导波的缺陷检出能力;同时,应用A扫描和B扫描成像技术,提高超声导波的缺陷识别能力。

2.1 超声导波信号的控制

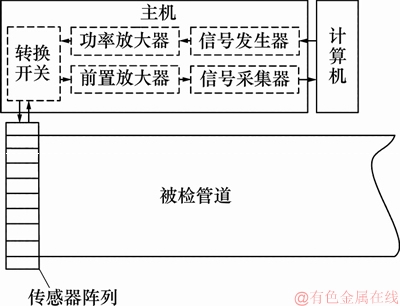

相控阵超声导波扫描成像技术通过控制传感器的激励延时,使所需要的超声导波信号幅值叠加增强,也可以使不需要的信号幅值叠加后减弱或抵消,提高所需要信号的缺陷检测能力。对焊弯管缺陷超声导波检测原理如图5所示,在压电传感器阵列上施加经汉宁窗调制的单音频信号[17],激励出L(0,2)模态或T(0,1)模态。为实现对超声导波信号的控制,需要解决2个关键问题:一是传感器阵列设计,二是传感器激励延时设定。

图5 实验原理

Fig. 5 Experimental schematic diagram

2.1.1 L(0,2)模态的传播控制

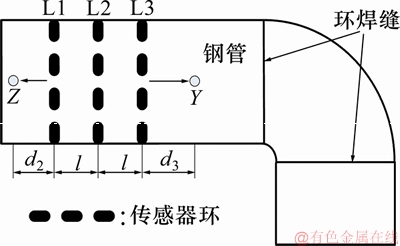

传感器阵列设计如图6所示,由L1,L2和L3共3圈传感器构成。其中,d2为L1传感器离管道左侧Z处的距离,l为L1与L2传感器或L2与L3传感器之间的间距,d3为L3传感器离管道右侧Y处的距离。压电传感器在激励L(0,2)模态的同时,也会激励L(0,1)模态。在相同频率下,L(0,1)模态的传播速度几乎是L(0,2)模态传播速度的一半[18]。应用相控阵技术控制传感器的激励延时,使3圈传感器激励出来的L(0,2)模态叠加后信号幅值增强,提高检测距离;使L(0,1)模态叠加后信号幅值抵消,避免L(0,1)模态的干扰。

图6 L(0,2)模态传感器阵列设计

Fig. 6 Sensor array design of L(0,2) mode

L1,L2和L3传感器激励出的L(0, 2)模态和L(0, 1)模态传播到管道右侧Y处的时间分别为:

(1)

(1)

(2)

(2)

其中:tYL1,tYL2和tYL3分别为L1,L2和L3传感器激励的L(0,2)模态到达管道右侧Y处的传播时间; ,

, 和

和 分别为L1,L2和L3传感器激励的L(0,1)模态到达管道右侧Y处的传播时间;v2和

分别为L1,L2和L3传感器激励的L(0,1)模态到达管道右侧Y处的传播时间;v2和 分别为L(0,2)模态和L(0,1)模态波速,

分别为L(0,2)模态和L(0,1)模态波速, ;

; 和

和 分别为L1和L3传感器的激励延迟时间。为使L(0,2)模态在管道右侧Y处加强、L(0,1)模态在管道右侧Y处抵消,激励延迟时间应满足以下要求:

分别为L1和L3传感器的激励延迟时间。为使L(0,2)模态在管道右侧Y处加强、L(0,1)模态在管道右侧Y处抵消,激励延迟时间应满足以下要求:

(3)

(3)

(4)

(4)

其中: 和

和 分别为L(0,2)模态和L(0,1)模态的周期,且

分别为L(0,2)模态和L(0,1)模态的周期,且 ;n为奇数,且n>1。联合式(3)和式(4)及

;n为奇数,且n>1。联合式(3)和式(4)及 ,经计算得

,经计算得

(5)

(5)

式中: 和

和 分别为L(0,2)模态和L(0,1)模态的波长。从式(5)可以看出:当3圈传感器彼此间距l为

分别为L(0,2)模态和L(0,1)模态的波长。从式(5)可以看出:当3圈传感器彼此间距l为 或

或 ,L1和L3传感器的激励延时均为

,L1和L3传感器的激励延时均为 或

或 时,3圈传感器激励的L(0,2)模态加强,L(0,1)模态被抵消。以管道左侧Y处为计算基准点时,也可以得到相同的结果。

时,3圈传感器激励的L(0,2)模态加强,L(0,1)模态被抵消。以管道左侧Y处为计算基准点时,也可以得到相同的结果。

2.1.2 T(0,1)模态的传播控制

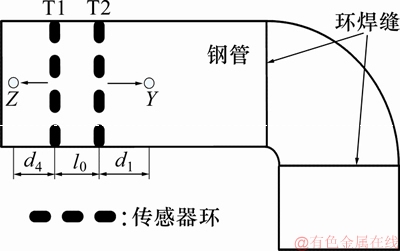

传感器阵列设计如图7所示,由T1和T2共2圈传感器构成。其中,d4为T1传感器离管道左侧Z处的距离;d1为T2传感器离管道右侧Y处的距离;l0为T1与T2传感器之间的间距。为了只检出传感器右侧方向上管道的缺陷,应用相控阵技术控制传感器的激励延时,可使2圈传感器激励出来的T(0,1)模态往管道右端传播时信号幅值叠加增强,提高缺陷检出率;往管道左端传播时信号幅值相互抵消,防止其经管道左端反射后往管道右端传播,影响缺陷检测及定位。

图7 T(0,1)模态传感器阵列设计

Fig. 7 Sensor array design of T(0,1) mode

T1和T2传感器激励出的T(0,1)模态传播到管道左侧Z处和管道右侧Y处的时间分别为

(6)

(6)

(7)

(7)

式中:v1为T(0,1)模态波速;Td为T2传感器延迟激励时间;tZT1和tZT2分别为T1和T2传感器激励的T(0,1)模态到达管道左侧Z处的传播时间; 和

和 分别为T1和T2传感器激励的T(0,1)模态到达管道右侧Y处的传播时间。为使T(0,1)模态在管道左侧Z处信号幅值抵消,在管道右侧Y处信号幅值加强,应满足以下条件:

分别为T1和T2传感器激励的T(0,1)模态到达管道右侧Y处的传播时间。为使T(0,1)模态在管道左侧Z处信号幅值抵消,在管道右侧Y处信号幅值加强,应满足以下条件:

(8)

(8)

式中:T1为T(0,1)模态的周期。根据式(8)可得

(9)

(9)

式中: 为T(0,1)模态的波长。从式(9)可以看出:当2圈传感器间距l0为

为T(0,1)模态的波长。从式(9)可以看出:当2圈传感器间距l0为 /4,T2传感器的激励延迟时间为T1/4时,可实现T1和T2传感器激励出的T(0,1)模态往管道左侧传播时信号幅值抵消,往管道右侧传播时信号幅值增强。

/4,T2传感器的激励延迟时间为T1/4时,可实现T1和T2传感器激励出的T(0,1)模态往管道左侧传播时信号幅值抵消,往管道右侧传播时信号幅值增强。

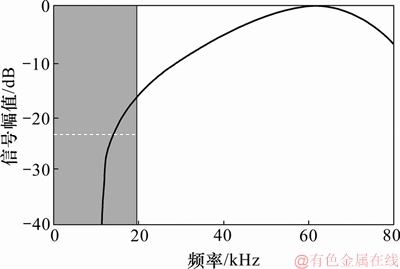

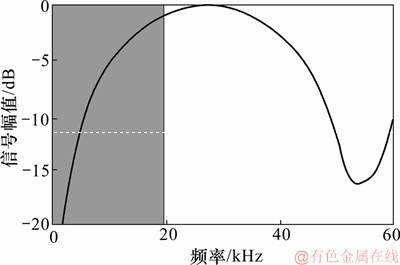

在实际检测过程中,通常以T(0,1)模态或L(0,2)模态的某个重要频率为基准来设置传感器间距,当频率改变时,传感器间距固定,以提高现场检测效率。为此,以L(0,2)模态的60 kHz为基准,根据式(5)进行计算并设置3圈传感器间距为30 mm;以T(0,1)模态的27 kHz为基准,根据式(9)进行计算并设置2圈传感器间距为30 mm。通过控制传感器的激励延时,使3圈传感器激励的L(0,2)模态叠加增强,L(0,1)模态叠加减弱;使2圈传感器激励的T(0,1)模态往管道右端传播时叠加增强,往管道左端传播时叠加减弱,此时,传感器激励的10周期L(0,2)模态和T(0,1)模态幅值随频率的变化关系分别如图8和图9所示,图中的灰色部分为检测盲区。从图8和图9可以看出:T(0,1)模态和L(0,2)模态分别在27 kHz和60 kHz时信号最强,在其他频率下信号相对变弱。此外,当T(0,1)模态和L(0,2)模态的周期数改变时,2种模态幅值随频率的变化关系不变。

图8 3圈传感器激励的10周期L(0,2)模态幅值与频率的关系

Fig. 8 Relationship between amplitude and frequency of 10-cycle L(0,2) mode excited from three-circle sensor

图9 2圈传感器激励的10周期T(0,1)模态幅值与频率的关系

Fig. 9 Relationship between amplitude and frequency of 10-cycle T(0,1) mode excited from two-circle sensor

2.2 缺陷信号的识别

当同时采用A扫描、B扫描成像技术时,为了提高对缺陷信号的识别能力,需解决以下2个关键问题:一是传感器布置,二是B扫描图像颜色设置。

2.2.1 传感器布置

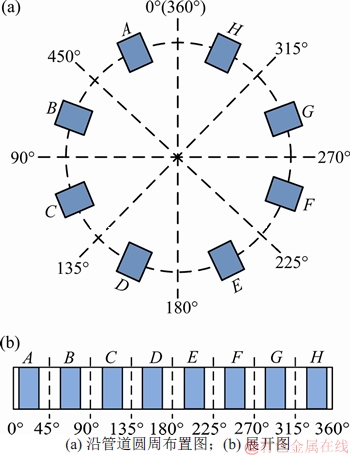

超声导波传感器布置如图10所示。将每圈传感器沿着管道圆周360°方向均匀布置,为简化操作和减少数据连接,将传感器等分成数量相同的A,B,C,D,E,F,G和H共8个组,分别负责管道圆周上[0°,45°),[45°,90°),[90°,135°),[135°,180°),[180°,225°),[225°,270°),[270°,315°)和[315°,360°]区域内缺陷的检测。

图10 超声导波传感器布置图

Fig. 10 Layout of ultrasonic guided wave sensors

2.2.2 B扫描图像颜色设置

当超声导波遇到不同类型的管道结构不连续部位(如焊缝、管端、缺陷等)或遇到不同横截面积比(即指缺陷横截面积与缺陷处管壁横截面积之比)的缺陷时,会有不同幅度的反射信号。此外,当相同横截面积比的缺陷与传感器距离不同时,也会产生不同幅度的反射信号。为了使管道上不同位置的相同横截面积比缺陷具有相同的B扫描图像颜色,在扫描成像处理时采用对数标度法来设置颜色。超声导波在钢管中的衰减关系满足[19]

(10)

(10)

式中:y为距离起始波源x处的波幅;x为离起始波源的距离;y0为起始波源幅值;a为钢管的衰减系数;e为自然常数。取式(10)的自然对数,得

(11)

(11)

从式(11)可以看出,ln(y/ y0)与x的关系是1条斜率为-a的直线。只要缺陷的幅度y及离波源距离x满足式(11),便可在B扫描图像中用同一颜色予以标识。

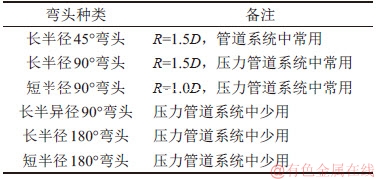

表2 标准弯头种类

Table 2 Types of standard elbows

3 大曲率油气对焊弯管缺陷检测实验

3.1 实验设计

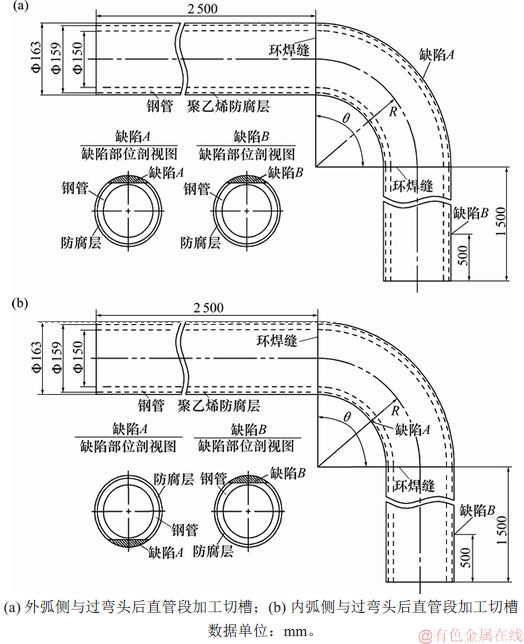

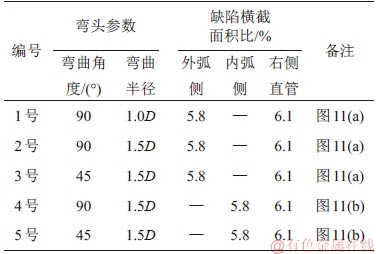

大曲率油气对焊弯管采用的标准弯头种类如表2所示,其中,45°长半径弯头、90°长半径弯头、90°短半径弯头是压力管道系统中常用的管件。实验中,应用上述3类弯头加工制作5根对焊弯管,在弯头和弯头后直段上分别加工周向切槽缺陷,切槽宽度为5 mm,用于模拟实际的腐蚀和裂纹缺陷。弯管的结构示意图如图11所示。对焊弯管带2 mm厚的聚乙烯防腐层,材质为20钢,外径为159.0 mm,壁厚为4.5 mmm,弯头左侧直管长度为2 500 mm,弯头右侧直管长度为1 500 mm。其他技术参数如表3所示。弯头上切槽加工在弯头外弧侧或内弧侧,其中超声导波在弯头外弧侧的能量最强,在弯头内弧侧的能量最弱[20]。

图11 对焊弯管结构示意图

Fig. 11 Schematic diagrams of butt-welded bends

表3 对焊弯管技术参数

Table 3 Technical parameters of butt-welded bends

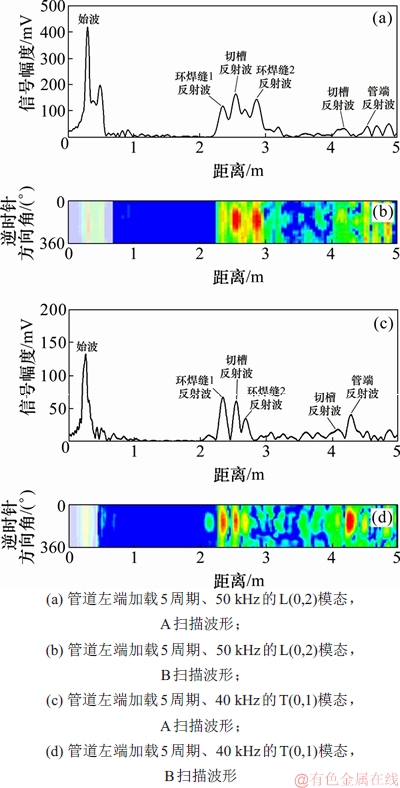

图12 1号弯管的测试结果

Fig. 12 Test results of No.1 bend

根据缺陷不同加工位置,将5根弯管分为2组:第1组为1号弯管、2号弯管和3号弯管,缺陷加工在弯头外弧侧和弯头后直段上,此外,1号弯管、2号弯管的弯头具有相同弯曲角度θ、不同弯曲半径R,2号弯管、3号弯管的弯头具有相同弯曲半径R、不同弯曲角度θ;第2组为4号弯管和5号弯管,缺陷加工在弯头内弧侧和弯头后直段上,2个弯管的弯头具有相同弯曲半径R、不同弯曲角度θ。本次实验充分考虑了缺陷加工位置、弯头弯曲角度θ、弯头弯曲半径R的变化对实验结果的影响,保证了实验结果的准确性。

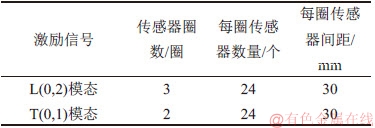

采用相控阵超声导波扫描成像的方法检测5根弯管的缺陷,实验原理如图5所示。其中,主机采用英国PI公司的Teletest主机,传感器阵列设计如表4所示。实验时,在管道左端加载以下超声导波信号:采用L(0,2)模态时,周期数为5,频率为50 kHz;采用T(0,1)模态时,周期数为5,频率为40 kHz。

表4 传感器阵列设计

Table 4 The design of sensor array

3.2 实验结果及分析

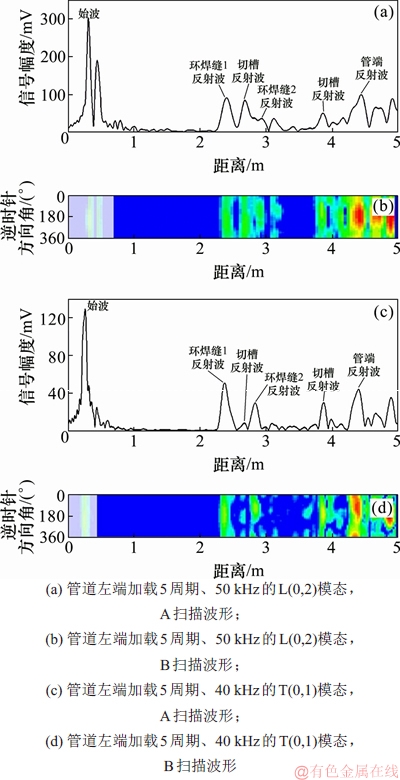

这里只对第1组的1号弯管和第2组的4号弯管的实验结果进行分析,结果分别如图12和图13所示。在B扫描图像中,不同亮度颜色图谱对应不同幅值的A扫描波形。从图12和图13可以看出:

图13 4号弯管的测试结果

Fig. 13 Test results of No.4 bend

1) 环焊缝1和弯头切槽缺陷、环焊缝2和弯头后切槽缺陷以及管端的时域脉冲反射波位置,对应着相应颜色的B扫描图像;环焊缝及管端部位的B扫描图像沿管道圆周360°分布,管道切槽缺陷的B扫描图像颜色只出现在相应局部位置上。

2) 综合分析A扫描图像和B扫描图像,可有效找出结构不连续部位在管道上的轴向位置。以图12(a)为例,弯头切槽距离左侧管端2 500 mm,弯头后直管上切槽距离左侧管端3 750 mm。

3) 相控阵超声导波扫描成像技术能够有效识别和定位大曲率对焊弯管弯头缺陷和过弯头后直管上的缺陷。

4 结论

1) 超声导波经过大曲率对焊弯管的弯头时,在环焊缝处产生明显的反射信号,当弯头上缺陷距离环焊缝较近时,环焊缝反射信号包络可能与弯头上缺陷反射信号包络相连,影响弯头缺陷的识别;弯头和环焊缝使超声导波产生大量衰减和模态转换,降低了超声导波检测弯头后直管上缺陷的能力。这些因素均将导致超声导波难以检出对焊弯管的弯头及过弯头后直管部位的缺陷。

2) 提出基于相控阵超声导波扫描成像的大曲率对焊弯管缺陷的检测方法,阐述了该方法应用相控阵技术控制L(0,2)模态和T(0,1)模态的激励,并提出了这2种模态导波的缺陷检出能力的原理,以及应用A扫描和B扫描成像技术提高这2种模态导波的缺陷识别能力的原理。

3) 该检测方法能够有效识别和定位大曲率油气对焊弯管的弯头缺陷和过弯头后直管上的缺陷。

参考文献:

[1] SANDERSON R M, HUTCHINS D A, BILLSON D R, et al. The investigation of guided wave propagation around a pipe bend using an analytical modeling approach[J]. The Journal of the Acoustical Society of America, 2013, 133(3): 1404-1414.

[2] BRATH A J, SIMONETTI F, NAGY P B, et al. Acoustic formulation of elastic guided wave propagation and scattering in curved tubular structures[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2014, 61(5): 815-829.

[3] VERMA B, MISHRA T K, BALASUBRAMANIAM K, et al. Interaction of low-frequency axisymmetric ultrasonic guided waves with bends in pipes of arbitrary bend angle and general bend radius[J]. Ultrasonics, 2014, 54(3): 801-808.

[4] HEINLEIN S, CAWLEY P, VOGT T K. Reflection of torsional T(0, 1) guided waves from defects in pipe bends[J]. NDT & E International, 2018, 93: 57-63.

[5] 王建龙. 石油管道轴向缺陷的超声导波检测技术研究[D]. 杭州: 浙江大学机械工程学院, 2014: 45-62.

WANG Jianlong. Research on axial defects in petroleum pipeline by ultrasonic guided wave testing technology[D]. Hangzhou: Zhejiang University. School of Mechanical Engineering, 2014: 45-62.

[6] 赵冬梅, 罗月迎, 贾传伟, 等. 基于超声导波检测的弯管缺陷数值模拟研究[J]. 西南科技大学学报, 2015, 30(3): 89-93.

ZHAO Dongmei, LUO Yueying, JIA Chuanwei,et a1. The numerical simulation research for the bend tube defects detection based on ultrasonic guided wave[J]. Journal of Southwest University of Science and Technology, 2015, 30(3): 89-93.

[7] 耿海泉, 王悦民, 陈乐, 等. L(0,1)模态导波在小管径管道弯头处的散射特性[J].国防科学技术大学学报, 2017, 39(5): 157-163.

GENG Haiquan, WANG Yuemin, CHEN Le,et a1. Scattering characteristic for L(0,1) mode guided wave at elbow in small diameter tube[J]. Journal of National University of Defense Technology, 2017, 39(5): 157-163.

[8] 李阳, 邹云, 张双楠, 等. T(0,1)模态导波在弯管上传播的仿真与实验[J]. 声学技术, 2017, 36(5): 442-449.

LI Yang, ZHOU Yun, ZHANG Shuangnan,et a1. Numerical and experimental research on T(0,1) guided waves propagating in bended pipes[J]. Technical Acoustics, 2017, 36(5): 442-449.

[9] 王立. 架空压力弯管的超声导波检测技术研究[D]. 南昌: 南昌航空大学测试与光电工程学院, 2018: 24-39.

WANG Li. Research on ultrasonic guided wave detection technology of overhead pressure elbow[J]. Nanchang: Nanchang Hangkong University. School of Measuring and Optical Engineering, 2018: 24-39.

[10] QI Minxin, ZHOU Shaoping, NI Jing, et al. Investigation on ultrasonic guided waves propagation in elbow pipe[J]. International Journal of Pressure Vessels and Piping, 2016, 139/140: 250-255.

[11] QI Minxin, CHEN Shaojie, ZHOU Shaoping, et a1. Crack detection in pipes with different bend angles based on ultrasonic guided wave[J]. Transactions of Nanjing University of Aeronautics and Astronautics,2017, 34(3): 318-325.

[12] 伍文君, 王悦民, 陈乐, 等. 管道弯头对低频纵向导波传播特性影响分析[J]. 声学学报, 2017, 42(1): 95-102.

WU Wenjun, WANG Yuemin, CHEN Le, et al. The effect of pipe bend on low-frequency longitudinal mode guided wave propagation[J]. Acta Acustica, 2017, 42(1): 95-102.

[13] NISHINO H, MASUDA S, MIZOBUCHI Y, et al. Long-range testing of welded elbow pipe using the T(0,1) mode ultrasonic guided wave[J]. Japanese Journal of Applied Physics, 2010, 49(11): 116602-1-116602-6.

[14] NISHINO H, TANAKA T, KATASHIMA S, et al. Experimental investigation of mode conversions of the T(0, 1) mode guided wave propagating in an elbow pipe[J]. Japanese Journal of Applied Physics, 2011, 50(4): 046601-1-046601-7.

[15] PREDOI M V, PETRE C C. Guided waves scattering by discontinuities near pipe bends[J]. Proceedings of Meetings on Acoustics, 2013, 19: 045031-1-045031-9.

[16] SIMONETTIA F, ALQARADAWI M Y. Guided ultrasonic wave tomography of a pipe bend exposed to environmental conditions: a long-term monitoring experiment[J]. NDT and E International, 2019, 105: 1-10.

[17] 罗更生, 谭建平, 卢超, 等. L(0,2)模态导波检测弯管缺陷的数值模拟和实验研究[J]. 中南大学学报(自然科学版), 2014, 45(9): 3029-3036.

LUO Gengsheng, TAN Jianping, LU Chao, et al. Numerical simulation and testing research for defect detection in bend pipes using longitudinal mode L(0,2)[J]. Journal of Central South University(Science and Technology), 2014, 45(9): 3029-3036.

[18] 孙雅静. 基于超声导波的管道腐蚀检测技术研究[D]. 北京: 北京化工大学信息科学与技术学院, 2013: 15.

SUN Yajing. Research on pipeline corrosion detection technology based on ultrasonic guided wave[D]. Beijing: Beijing University of Chemical Technology. School of Information Science and Technology, 2013: 15.

[19] 郑晖, 林树青. 超声检测[M]. 2版. 北京: 中国劳动社会保障出版社, 2008: 51.

ZHENG Hui, LIN Shuqing. Ultrasonic testing[M]. 2nd ed. Beijing: China Labour and Soil Security Publishing House, 2008: 51.

[20] LUO Gengsheng, TAN Jianping, WANG Liang, et al. Defects detection in typical positions of bend pipes using low-frequency ultrasonic guided wave[J]. Journal of Central South University, 2015, 22(10): 3860-3867.

(编辑 陈灿华)

收稿日期: 2019 -03 -12; 修回日期: 2019 -05 -22

基金项目(Foundation item):国家自然科学基金资助项目(51705231);国家质检公益行业科研专项(201510067);湖南省质监局科技计划项目(2018KJJH17)(Project(51705231) supported by the National Natural Science Foundation of China; Project(201510067) supported by the Public Welfare Industry Research Program of General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China; Project(2018KJJH17) supported by the Science and Technology Program of Hunan Provincial Bureau of Quality and Technical Supervision)

通信作者:谭建平,博士,教授,从事现代机电液控制理论与技术、机电系统状态监测故障诊断研究;E-mail:jptan@163.com