文章编号:1004-0609(2010)01-0156-07

Fe基非晶合金的晶化及其在NaCl溶液中的电化学腐蚀行为

李 翔,严 彪,董 鹏,王宇鑫,杜春风

(同济大学 材料科学与工程学院 上海市金属功能材料开发应用重点实验室,上海 200092)

摘 要:采用单辊甩带法制备出完全非晶态的Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1薄带,并利用非晶晶化退火法制备非晶和纳米晶双相合金Fe73.5Si13.5B9Nb3Cu1薄带。利用X射线衍射仪和示差扫描量热计对该非晶薄带的非晶特性及其晶化过程进行研究,并用电化学极化曲线的方法和电化学阻抗技术对比研究非晶Fe78Si13B9和双相合金Fe73.5Si13.5B9Nb3Cu1在1 mol/L NaCl溶液里的电化学腐蚀行为,用SEM对极化测试后的试样形貌进行观察;同时还研究不同的热处理温度对材料的结构及在1 mol/L NaCl溶液里耐腐蚀性能的影响。结果表明:该非晶薄带的晶化过程分为两步;双相合金比非晶合金的耐腐蚀性要好;随着热处理温度升高,非晶合金和双相合金的耐腐蚀性能都得到提高。

关键词:非晶合金;双相合金;晶化行为;耐腐蚀性能;扩散通道

中图分类号:TG174.3 文献标识码:A

Crystallization and electrochemical corrosion behaviors of amorphous Fe-based alloys in NaCl solution

LI Xiang, YAN Biao, DONG Peng, WANG Yu-xin, DU Chun-feng

(Shanghai Key Lab of Metal Functional Materials, School of Materials Science and Engineering,

Tongji University, Shanghai 200092, China)

Abstract: Amorphous ribbons of Fe78Si13B9 and Fe73.5Si13.5B9Nb3Cu1 were prepared by the single-roller melt-spinning process, and the ribbons of amorphous and nano-crystalline two-phase Fe73.5Si13.5B9Nb3Cu1 alloys were obtained by annealing. The amorphous ribbons and their crystallization processes were identified by differential scanning calorimeter and X-ray diffraction. A comparative study of the electrochemical corrosion behaviors of amorphous Fe78Si13B9 and two-phase Fe73.5Si13.5B9Nb3Cu1 alloys was performed by the linear polarization method and electrochemical impedance spectroscopy (EIS) in 1 mol/L NaCl solution. The morphologies of the samples after potentiodynamic polarization were observed by SEM. The influence of heat treatment at different temperatures on the alloy structure and corrosion resistance in 1mol/L NaCl solutions was investigated. The results show that the crystallization process of the amorphous ribbons can be divided into two steps, and the two-phase alloy has a higher corrosion resistance than the amorphous alloy. The corrosion resistances of the amorphous and two-phase alloys increase as the thermal treatment temperature rises.

Key words: amorphous alloy; two-phase alloy; crystallization behavior; corrosion resistance; diffusion path

非晶态合金是以很高的冷却速度获得的一种新型的金属材料,其特点是没有晶界,在结构上与液态金属相似,非晶合金的物理、化学性能或其它力学性能优于相应的晶态合金。但自从YOSHIZAWA等[1]在非晶态合金的基础上首先发现并命名为Finemet的铁基非晶和纳米晶双相合金以来,非晶和纳米晶双相合金以其优异的软磁性能引起了国内外材料研究者们的广泛关注。纳米晶由于晶粒异常细小,大量的原子处于晶界上,并存在高体积分数的三叉晶界,从而表现出一系列普通多晶体材料及非晶材料所不具备的优异性能,从而为提高材料的综合性能,发展新一代高性能材料创造了条件,也因此成为近年来材料科学研究领域的热点之一[2?5]。

由于纳米材料的粒径小,吸附能力强,表面活性高,按照传统的腐蚀理论,晶界是腐蚀的活性区,而纳米材料晶界较多使其容易被腐蚀,严重影响着材料的使用寿命从而制约着纳米材料的应用。因此,纳米晶体材料的耐腐蚀性能是很值得研究的。近年来,纳米晶体材料腐蚀特性的研究引起了人们的关注。系统研究纳米晶体材料腐蚀行为及其机理,可为纳米材料的安全使用以及提高其使用寿命奠定理论基础。迄今为止,国内外这方面的研究还较少,所得结果也存在一些争议[6?15]。因此,研究纳米晶体材料的腐蚀性能以及对材料腐蚀性能的影响因素等,对纳米晶体材料理论的建立与完善以及实用化等方面无疑具有重要的意义。为此,本文作者对非晶Fe78Si13B9合金及双相Fe73.5Si13.5B9Nb3Cu1合金在1 mol/L NaCl溶液中的耐腐蚀性能进行了研究。

1 实验

1.1 试样制备

用真空感应炉炼制母合金锭Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1,将母合金锭用单辊快淬法制成宽1 cm,厚30 μm的非晶薄带Fe78Si13B9和Fe73.5Si13.5- B9Nb3Cu1。为了测量热处理温度对耐腐蚀性能的影响,将非晶Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1薄带在真空热处理炉中,分别加热到350、450、550和600 ℃,保温1 h,然后随炉冷却。

1.2 实验方法

在室温下将1 mol/L NaCl溶液配好后,首先向NaCl溶液中通入高纯氮气1 h,以除去溶液中融解的氧气,减少氧气对测量结果的影响。利用电化学方法,对在不同温度热处理后的非晶Fe78Si13B9合金及双相Fe73.5Si13.5B9Nb3Cu1合金试样的腐蚀性能进行测试,其腐蚀液为1 mol/L NaCl溶液。用CHI600C电化学工作站和PARSTAT2273阻抗谱仪对上述试样的动电位极化曲线和电子阻抗谱分别进行测试,使用甘汞电极作为参比电极,铂电极作为辅助电极,工作电极为待测试样,每次试验都采用新鲜的溶液。XRD分析在日本理学D/max-rA X射线衍射仪上进行,扫描角度为10?~90?,使用Cu Kα靶。利用Perkin-Elmer公司生产的DSC7型差示扫描量热(DSC)仪进行热分析,升温速率为20 K/min。SEM测试在S?2360N扫描电子显微镜上进行。

2 结果与讨论

2.1 非晶特性的表征

图1所示为非晶态Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1合金的DSC曲线。由图1可以看出,在发生晶化之前合金均呈现玻璃转变和过冷液相区。表1所列出为非晶态Fe78Si13B9和非晶态Fe73.5Si13.5B9Nb3Cu1合金的热

图1 非晶Fe78Si13B9(a)和Fe73.5Si13.5B9Nb3Cu1(b)合金的 DSC曲线

Fig.1 DSC curves of amorphous Fe78Si13B9(a) and Fe73.5Si13.5B9Nb3Cu1 (b) alloys

物理参数,包括合金的玻璃转变温度Tg、晶化温度Tx、过冷液相区范围?Tx(?Tx=Tx?Tg)。从表1可知,Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1合金的晶化温度Tx分别为806 K(533 ℃)和708 K(435 ℃),过冷液相区范围?Tx分别为100和63 K。由此可见,非晶态Fe73.5Si13.5B9Nb3Cu1合金比非晶态Fe78Si13B9合金的?Tx更小,说明更容易发生晶化,且出现了两个主要晶化峰,在793 K(520 ℃)发生了第二次晶化。

表1 非晶Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1合金的Tg、Tx 和?Tx

Table 1 Tg, Tx and ?Tx of amorphous Fe78Si13B9 and Fe73.5Si13.5B9Nb3Cu1 alloys

图2所示为非晶Fe78Si13B9合金在不同热处理温度退火后的XRD谱。由图2可以看出,在室温下非晶态样品的衍射峰弥散显著,说明试样具有良好的非晶结构。当温度达到450和550 ℃时,在弥散峰的基础上出现了一些晶化峰,说明此时非晶样品中产生了部分晶化;而当温度达到600 ℃时,出现了完全的晶化峰,此时非晶已经晶化完全。图3所示为非晶合金Fe73.5Si13.5B9Nb3Cu1合金在不同热处理温度退火后的XRD谱。由图3可以看出,当温度达到450 ℃时开始有晶化峰形成,此时Fe73.5Si13.5B9Nb3Cu1合金由非晶相和纳米晶相组成;同时,随着温度的升高弥散峰有向晶化峰转化的趋势,当温度达到550 ℃时,非晶

图2 Fe78Si13B9合金在不同热处理温度退火后的XRD谱

Fig.2 XRD patterns of Fe78Si13B9 alloy annealed at different temperatures

图3 Fe73.5Si13.5B9Nb3Cu1合金在不同热处理温度退火后的XRD谱

Fig.3 XRD patterns of Fe73.5Si13.5B9Nb3Cu1 alloy annealed at different temperatures

和纳米晶双相合金样品还没有完全晶化;而当温度达到600 ℃时,出现了完全的晶化峰,说明此时非晶 和纳米晶双相合金已经晶化完全。这与DSC所测结果一致。

2.2 极化曲线测试

图4所示为室温下,非晶态Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1合金在1 mol/L NaCl溶液里的极 化曲线。由图4可以看出,两者的极化曲线非常接近,且都具有钝化趋势,可见耐腐蚀性能也比较接近,因为都处于非晶状态。但是当非晶态Fe73.5Si13.5B9Nb3Cu1合金在450 ℃晶化退火得到双相合金后,双相合金Fe73.5Si13.5B9Nb3Cu1的腐蚀电位得到了提高,腐蚀电流密度相应减小(见图5)。由此说明,双相合金的耐腐蚀性能要比非晶的耐腐蚀性能好。这主要由于在双相合金表面钝化膜更容易形成造成的。其原因在于,在双相合金的试样中,非晶基体上分布有均匀的纳米尺度的晶化相,这些晶化相能促进钝化膜的形成,从而阻止腐蚀进一步进行。另一方面,在非晶中,原子偏离平衡位置,因此,相对于晶体来说,原子之间的结合力较弱,非晶部分晶化后,原子发生结构迟豫,结合能增大,使得合金中原子与溶液的反应速度减慢。

图4 非晶Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1合金在1 mol/L NaCl溶液里的极化曲线

Fig.4 Polarization curves corresponding to amorphous Fe78Si13B9 and Fe73.5Si13.5B9Nb3Cu1 alloys in 1 mol/L NaCl solution

图5 非晶Fe78Si13B9及双相合金Fe73.5Si13.5B9Nb3Cu1在 1 mol/LNaCl溶液里的极化曲线

Fig.5 Polarization curves corresponding to amorphous Fe78Si13B9 and two-phase Fe73.5Si13.5B9Nb3Cu1 alloys in 1 mol/LNaCl solution

图6和图7所示分别为室温下,在350、450、550和600 ℃退火后非晶Fe78Si13B9和Fe73.5Si13.5B9Nb3Cu1合金,在1 mol/LNaCl溶液里的极化曲线。从图6可以看出,非晶态Fe78Si13B9合金随着退火温度的升高, 腐蚀电位逐渐增大,腐蚀电流密度逐渐降低。这说明随着退火温度的升高,耐腐蚀性能也在逐渐提高。从图7可以看出,Fe73.5Si13.5B9Nb3Cu1合金的耐腐蚀性能也随着退火温度的升高而逐渐得到提高。

图6 不同温度退火后Fe78Si13B9合金在1mol/L NaCl溶液里的极化曲线

Fig.6 Polarization curves of Fe78Si13B9 alloys annealed at different temperatures in 1mol/LNaCl solution

图7 不同温度退火后Fe73.5Si13.5B9Nb3Cu1合金在1mol/L NaCl溶液里的极化曲线

Fig.7 Polarization curves of Fe73.5Si13.5B9Nb3Cu1 alloys annealed at different temperatures in 1mol/L NaCl solution

由前面DSC和XRD结果可知,当退火温度达到450 ℃时非晶态Fe78Si13B9合金开始有部分晶化发生以及非晶态Fe73.5Si13.5B9Nb3Cu1合金变成了非晶和纳米晶双相合金,使得在非晶基体上分布一些小的晶化相,这些晶化相能促进钝化膜的形成,从而阻止腐蚀进一步进行。同时由于热处理温度的升高,导致材料晶粒变大,而晶粒粗化改变了合金的扩散机制从而明显影响合金的腐蚀行为。晶粒粗化使得可作为优先扩散通道的晶界减少,晶界所占的比例减少,而处于晶界处的原子能量往往高于晶内的原子,使得参与腐蚀反应的活性原子数减少,所以腐蚀速度降低。

2.3 交流阻抗测试

图8所示为非晶Fe78Si13B9和经450 ℃退火得到的双相合金Fe73.5Si13.5B9Nb3Cu1合金浸入1 mol/L NaCl溶液里稳定后,在开路电位下所测得的电化学阻抗谱(EIS)。从图8(a)可以看出,非晶Fe78Si13B9合金的EIS由单一容抗弧构成,具有一个时间常数,此时的等效电路如图9所示,其中Rs为溶液电阻,CPE为常相位角元件(constant phase angle element),即非理想的金属/溶液双层电容,由两个参数(常相系数Y0和弥散系数n)决定,Rt为电化学反应电荷转移电阻,拟合结果如表2所列。

图8 在开路电位下非晶Fe78Si13B9(a)和双相合金Fe73.5Si13.5B9Nb3Cu1(b)的电化学阻抗谱

Fig.8 EIS of amorphous Fe78Si13B9(a) and two-phase Fe73.5Si13.5B9Nb3Cu1(b) alloys at open circuit potential

图9 具有单容抗弧EIS的等效电路图

Fig.9 Equivalent circuit for EIS with single capacitance loop

表2 开路电位下非晶Fe78Si13B9合金的EIS拟合结果

Table 2 Fitted results for EIS of amorphous Fe78Si13B9 alloys at open circuit potential

从图8(b)可以看出,双相合金Fe73.5Si13.5B9Nb3Cu1的EIS有两个时间常数,即由高频容抗弧和低频容抗弧构成。高频容抗弧反映的是电极表面电化学反应过

程,低频容抗弧反映的是非晶和纳米晶双相合金溶解时在合金表面形成的氧化膜,这种氧化膜具有一定的保护性。在中性NaCl溶液中,阴极反应主要是O的还原,生成OH?,阴极区的pH值升高,而阳极发生的是金属溶解形成离子的过程,阴极反应和阳极反应产物最终结合形成钝化膜,覆盖在电极的表面,促进了钝化的形成。EIS中第二个容抗弧反映的就是这种钝化膜的特征。此时的电化学反应转移电阻已增大,表明钝化膜起了作用。此时的等效电路及拟合结果如图10和表3所示,其中Cd表示局部腐蚀区域的电双层电容,Ra和Ca是由于表面钝化膜引起的,这种钝化膜可能与阳极溶解的金属离子与溶液中的OH?反应生成的氧化物膜有关。

图10 在开路电位下双相合金Fe73.5Si13.5B9- Nb3Cu1的等效电路图

Fig.10 Equivalent circuit of two-phase Fe73.5Si13.5B9Nb3Cu1 alloy at open circuit potential

表3 在开路电位下双相合金Fe73.5Si13.5B9Nb3- Cu1的EIS拟合结果

Table 3 Fitted results for EIS of two-phase Fe73.5Si13.5B9Nb3Cu1 alloy at open circuit potential

从表2和表3可以看出,非晶Fe78Si13B9以及双相合金Fe73.5Si13.5B9Nb3Cu1的电化学反应电荷转移电阻Rt分别为42.579和437.480 kΩ·cm2,Rt是一个与腐蚀速度密切相关的参数,Rt越大,相应的腐蚀速率就越小。由此可见,双相合金的电化学反应电阻Rt比非晶的电化学反应电阻大,表明其耐蚀性更好,这与前面的极化曲线测试结果一致。

2.4 极化测试后的试样表面形貌

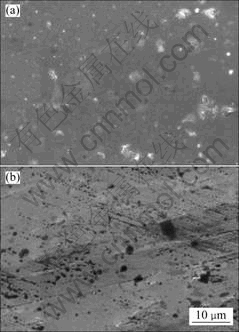

图11所示为室温下非晶合金Fe78Si13B9和经过450 ℃退火得到的双相合金Fe73.5Si13.5B9Nb3Cu1 在1 mol/L NaCl溶液里极化测试后的试样表面SEM形貌。由图11可以看出,未退火处理的Fe78Si13B9 非晶表面腐蚀产物较多且比较均匀,这是非晶的无 定形态组织和短程有序使其结构更加均匀造成的; 而经450 ℃退火后的双相合金Fe73.5Si13.5B9Nb3Cu1 表面的腐蚀产物较少且不均匀,这可能是由于在非 晶里面形成了部分纳米晶粒,这些晶化相能促进钝化膜的形成,从而阻止腐蚀进一步进行,所以表面的 腐蚀产物较少。这正应证了前面极化曲线阻抗测量的结果。

图11 非晶合金Fe78Si13B9(a)和双相合金Fe73.5Si13.5B9Nb3Cu1 (b)极化后的SEM像

Fig.11 SEM images of amorphous Fe78Si13B9 alloy (a) and two-phase Fe73.5Si13.5B9Nb3Cu1 alloy (b) after potentiodynamic polarization

3 结论

1) 非晶态Fe73.5Si13.5B9Nb3Cu1合金的?Tx比非晶态Fe78Si13B9的更小,说明该非晶合金更容易发生晶化。

2) 双相合金Fe73.5Si13.5B9Nb3Cu1的耐腐蚀性能比非晶态Fe78Si13B9合金的更好;随着退火温度的升高,非晶Fe78Si13B9合金和Fe73.5Si13.5B9Nb3Cu1合金的腐蚀电位均逐渐增大,腐蚀电流密度均逐渐降低,说明其耐腐蚀性能都随退火温度的升高而提高。

3) 非晶态Fe78Si13B9合金的EIS由单一容抗弧构成,具有一个时间常数;双相合金Fe73.5Si13.5B9Nb3Cu1的EIS有两个时间常数,即由高频容抗弧和低频容抗弧构成,EIS中第二个容抗弧反映的是钝化膜的特征;双相合金的电化学反应电阻比非晶的电化学反应电阻大,表明其耐蚀性更好。

REFERENCES

[1] YOSHIZAWA Y, OGUMA S, YAMAUCHI K. Fe-based soft magnetic alloys composed of ultrafine grain structure[J]. Journal of Applied Physics, 1988, 64: 6044?6046

[2] VARA G, PIEMA A R, JIMENEZ J.A. Influence of nickel content on the electrochemical behavior of finement type amorphous and nanocrystalline alloys[J]. Journal of Non-Crystalline Solids, 2007, 353: 1008?1010.

[3] BARON A, SZEWIECZEK D, NAWRAT G. Corrosion of amorphous and nanocrystalline Fe-based alloys and its influence on their magnetic behavior[J]. Electrochimica Acta, 2007, 52: 5690?5695.

[4] BARANOWSKA J, FRANKLIN S E. Characterization of gas-nitrided austenitic steel with an amorphous/nanocrystalline top layer[J]. Wear, 2008, 264: 899?903.

[5] 柳 林, 孙 民, 谌 祺. Zr-Cu- Ni-Al- Nb大块非晶合金的晶化行为、力学性能及电化学腐蚀行为的研究[J]. 物理学报, 2006, 55: 1931?1936.

LIU Lin, SUN Ming, CHEN Qi. Crystallization, mechanical and corrosion properties of Zr-Cu-Ni-Al-Nb bulk glassy alloys[J]. Acta Phys Sin, 2006, 55: 1931?1936.

[6] MONDAL K, MURTY B S, CHATTERJEE U K. Electrochemical behavior of multicomponent amorphous and nanocrystalline Zr-based alloys in different environments[J]. Corrosion Science, 2006, 48: 2212?2225.

[7] SZEWIECZEK D, BARON A. Electrochemical corrosion and its influence on magnetic properties of Fe75.5Si13.5B9Nb3Cu1 alloy[J]. Journal of Materials Processing Technology, 2005, 164: 940?946.

[8] 向兴华, 穆晓冬, 李建三. Fe基非晶合金涂层的磨损与电化学腐蚀特征[J]. 材料热处理学报, 2003, 24: 59?62.

XIANG Xing-hua, MU Xiao-dong, LI Jian-san. Investigation of wear and electrochemistry corrosion characteristics of Fe2base amorphous alloy coating[J]. Transactions of Materials and Heat Treatment, 2003, 24: 59?62.

[9] MAY J E, SOUZA C A C, KURI S E. Magnetic and corrosion properties comparison of FeSi-based, FeZr-based and FeCo-based alloys[J]. Journal of Alloys and Compounds, 2005, 390: 106?111.

[10] PENG K, TANG J C, DU Y W. Influence of Al addition on the corrosion resistance and magnetic properties of FeZrNbBCu alloy[J]. Mater Sci Eng B, 2005, 117: 221?225.

[11] PARDO A, OTERO E, MERINO M C. The influence of Cr addition on the corrosion resistance of Fe73.5Si13.5B9Nb3Cu1 metallic glass in SO2 contaminated environments[J]. Corrosion Science, 2001, 43: 689?705.

[12] 王 成, 张庆生, 江 峰. Zr55Al10Cu30Ni5非晶合金在NaOH中的腐蚀行为[J]. 稀有金属材料与工程, 2003, 30: 814?817.

WANG Cheng, ZHANG Qing-sheng, JIANG Feng. Corrosion behavior of Zr55Al10Cu30Ni5 amorphous alloy in NaOH solution[J]. Rare Metal Materials and Engineering, 2003, 30: 814?817.

[13] PARDO A, OTERO E, MERINO M C, AGUDO P. The influence of Cr addition on the corrosion resistance of Fe73.5Si13.5B9Nb3Cu1 metallic glass in marine environments[J]. Corrosion Science, 2002, 44: 1193?1211.

[14] SOUZA C A C, MAY J E, CARLOS I A, KURI S E, KIMINAMI C S. Influence of the corrosion on the saturation magnetic density of amorphous and nanocrystalline Fe73Nb3Si15.5B7.5Cu1 and Fe80Zr3.5Nb3.5B12Cu1 alloys[J]. Journal of Non-Crystalline Solids, 2002, 304: 210?216.

[15] CREMASCHI V, AVRAM I, SIRKIN H. Electrochemical studies of amorphous, nanocrystalline, and crystalline FeSiB based alloys[J]. Scripta Materialia, 2002, 46: 95?100.

基金项目:上海市科委科技基金资助项目(0752nm004)

收稿日期:2009-03-18;修订日期:2009-09-16

通信作者:严 彪,教授,博士;电话:021-65982463;E-mail: yanbiao@vip.sina.com

(编辑 李向群)