DOI: 10.11817/j.issn.1672-7207.2020.03.001

低品位红土镍矿粗细分级-重磁联合除铬工艺

许鹏云1, 2,方浩1, 3,陈洲4,刘波5,蒋振康1,郭学益2,许开华1

(1. 国家电子废弃物循环利用工程技术研究中心,湖北 荆门,518128;

2. 中南大学 冶金与环境工程学院,湖南 长沙,410083;

3. 荆门市格林美新材料有限公司,湖北 荆门,518128;

4. 中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山,243000;

5. 广东邦普循环科技有限公司,广东 佛山,528000)

摘要:为了降低铬铁矿对红土镍矿湿法冶炼设备的磨蚀,对红土镍矿原矿进行系统的工艺矿物学表征,提出“粗细分级—螺旋溜槽—摇床—磁选”工艺对红土镍矿中的铬铁矿进行富集分离,降低红土镍矿原矿中铬铁矿的含量并获取部分品质合格的铬精矿。研究结果表明:红土镍矿中的铬主要富集在0.058~1.500 mm粒级中,赋存物相为铬铁矿和褐铁矿,分别占比54.51%和44.04%;Ni不存在独立矿物相,95.95%的镍赋存于褐铁矿中。“粗细分级—螺旋溜槽—摇床—磁选”工艺能够将送入冶炼的红土镍矿Cr2O3品位由原矿的2.24%降低至1.27%,去除率达43.30%,能够有效降低铬铁矿对红土镍矿冶炼设备的磨蚀;同时,该工艺还能获得Cr2O3品位为36.19%,回收率32.07%,铬铁比为2.51的铬精矿。

关键词:红土镍矿;粗细分级;重选;磁选;褐铁矿;铬铁矿

中图分类号:TD922 文献标志码:A

文章编号:1672-7207(2020)03-0567-12

Chromite removal process from low-grade laterite nickel ore by classification and gravity-magnetic combined separation technology

XU Pengyun1, 2, FANG Hao1, 3, CHEN Zhou4, LIU Bo5, JIANG Zhenkang1, GUO Xueyi2, XU Kaihua1

(1. National Engineering Research Center of WEEE Recycling Engineering, Jingmen 518128, China;

2. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

3. Jingmen GEM New Materials Co. Ltd., Jingmen 518128, China;

4. Sino-steel Maanshan Institute of Mining Research Co. Ltd., Maanshan 243000, China;

5. Guangdong Brunp Recycling Technology Co. Ltd., Foshan 528000, China)

Abstract: In order to reduce the abrasion of chromite to hydrometallurgical equipment of laterite nickel ore, the process mineralogy parameters of raw ore were characterized systematically and the process of “coarse and fine classification-spiral chute-shaking table-magnetic separation” was proposed for the beneficiation and separation of chromite form laterite nickel ore to effectively reduce the content of chromite in laterite nickel ore and to obtain some qualified chromite concentrates. The results show that Cr is mainly concentrated in the grain grade of 0.058-1.500 mm, the occurrence phases of Cr are chromite and limonite, accounting for 54.51% and 44.04%, respectively; while Ni has no independent mineral phase and 95.95% nickel deposits in limonite. The process of “coarse and fine classification-spiral chute-shaking table-magnetic separation" can reduce the Cr2O3 grade of laterite nickel ore from 2.24% to 1.27%, and the removal rate of chromite reaches 43.30% calculated by chromium trioxide, which effectively reduces the abrasion of chromite to hydrometallurgical equipment of laterite nickel ore. Meanwhile, chromium concentrate with Cr2O3 grade of 36.19%, recovery rate of 32.07% and chromium-iron ratio of 2.51 is obtained by the proposed process.

Key words: laterite nickel ore; coarse and fine classification; gravity separation; magnetic separation; limonite; chromite

镍是一种重要的战略有色金属,具有良好的延展性、韧性、耐腐蚀性和可塑性[1],能够被高度抛光,被广泛应用于不锈钢、电池材料、电镀、颜料、陶瓷、催化剂和磁敏材料等诸多领域[2-4]。目前,以中国、印度、巴西为代表的新兴经济体对不锈钢材料需求的扩大以及富镍正极材料[5]在三元锂离子动力电池中的大规模使用,使得全球镍市场需求走势强劲。镍元素在地壳中的平均丰度为0.008%,位居第24位[6],全球范围内镍矿资源并不少见,但其自然富集程度远低于铁、铝等元素,因此,镍的人工富集对镍的开发利用具有十分重要的意义。目前,能够用于提取镍金属的矿石资源主要是两大类:硫化镍矿和红土镍矿,其中,硫化镍矿资源约占镍资源的28%,红土镍矿约占镍资源的55%[7-8]。硫化镍具有较好的疏水性能,采用浮选法能够有效地将硫化镍进行富集[9-10],从而降低冶炼的成本,硫化镍矿资源为全球提供了约59%的镍及镍化学品,是目前人们获取镍的最主要途径。但是,近20年来,全球范围内无大型硫化镍矿床勘探发现的报道,而且原有的大型硫化镍矿山如加拿大萨德利博、南非理特斯堡、中国金川、俄罗斯诺里尔斯科等,资源保有量不断下降,开采深度日益加大,开采难度、成本不断提高,人们不得不将目光投向镍资源储量丰富的红土镍矿。红土镍矿是热带或亚热带地区含镍橄榄石基岩经长期风化、淋滤、浸染、蚀变等地质作用形成的疏松黏土状含镍、铁、镁、钴、硅、铝等元素氧化物的聚合体[11-12]。其中,铁元素因氧化严重呈+3价态致其外观整体呈现红褐色,故得名为红土镍矿。与硫化镍矿不同的是,红土镍矿属难选类型的氧化矿,无法通过选矿的方法有效进行镍的富集[13]。目前,红土镍矿的开发主要有2种冶炼路线,分别为火法路线[14](主要为RKEF镍铁工艺)和湿法路线(主要为高压酸浸工艺)[15]。红土镍矿的火法冶炼广泛应用于不锈钢制备过程中,并取得了良好的经济效益;而在三元锂离子动力电池富镍正极材料的制备过程中,湿法冶炼特别是高压酸浸被广泛应用,其主要原因是:1) 湿法路线能够将红土镍矿中价值比镍更高的钴一并浸出[16],而钴恰是三元锂离子动力电池富镍正极材料中镍之外的又一重要“元”[17];2) 湿法冶炼对红土镍矿中镍品位更低褐铁矿层具有更好的适应性,而这部分红土镍矿在火法工艺中不能被利用[18]。因此,红土镍矿的湿法冶炼在新能源行业具有十分广阔的应用前景。然而,湿法冶炼特别是高压酸浸需要采用昂贵的耐腐蚀设备,红土镍矿中伴生尖晶石类型的铬铁矿对湿法设备的防腐层有强烈的磨蚀作用[19-20],这不仅会增加红土镍矿湿法冶炼的设备成本,而且会带来不可预知的安全风险。因此,红土镍矿中铬铁矿的选矿除杂处理是降低湿法冶炼成本、提高安全保障能力的关键步骤;同时,在选矿除铬的步骤中还可以获得部分合格铬精矿,实现资源综合利用,对我国匮乏的铬资源提供补充[21]。本文作者采用粗细分级-重磁联合的工艺开展红土镍矿选矿除铬的工艺研究,探究红土镍矿综合回收铬精矿的可行性,为我国新能源战略镍资源的保障提供有益探索,为红土镍矿湿法冶炼原料供应段提供解决方案。

1 试验材料及方法

1.1 原矿样品

本试验所采用的红土镍矿样品来自于印度尼西亚靠近赤道的某海岛,该海岛属于典型的热带雨林型气候,在风化、淋滤等地质作用下,形成并汇聚了储量丰富的红土镍矿资源。原矿多元素分析结果如表1所示。从多元素分析结果来看,该矿样主要有价金属元素为Ni,Fe和Co,其他杂质如Ca,Mg,Cr2O3和SiO2等的存在会增加湿法冶炼的酸耗,并形成大量的酸浸尾渣。

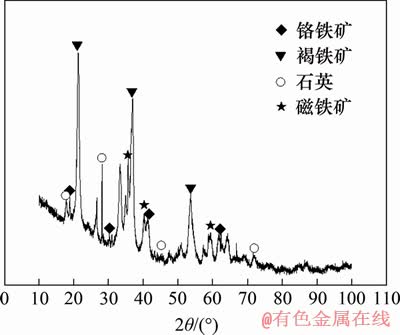

对原矿样品采用XRD能谱分析进行物相分析,其扫描能谱如图1所示。从图1可知,原矿样中金属矿物主要为褐铁矿、铬铁矿、磁铁矿、赤铁矿、水锰矿和黄铜矿等;非金属矿物主要为橄榄石、辉石、水铝氧石、石英、绿泥石、蛇纹石、长石、高岭石、白云石和云母等。本研究以铬铁矿为目的矿物。

表1 原矿多元素分析结果(质量分数)

Table 1 Chemical composition of raw ore %

图1 原矿XRD分析图谱

Fig. 1 XRD analysis pattern of raw ore

1.2 试验方法

1.2.1 工艺矿物学分析平台(MLA)

工艺矿物学分析平台是一种应用于工艺矿物学微观结构研究的自动检测平台,主要由扫描电镜(SEM)、能谱仪(EDS)和矿石自动分析软件构成,该技术利用矿物相间背散射电子图像的差异,采用电子能谱快速分析来构建矿物相成分和背散射电子图像的关系,然后运用现代图像分析技术自动拟合计算工艺矿物学相关的参数,获取包括矿物的种类成分、微观形貌、样品粒度分布和矿物的单体解离度等在内的数据信息[22]。本文采用美国FEI公司生产的MLA-650型矿物解离度分析平台进行工艺矿物学分析。

1.2.2 筛分分级

红土镍矿产出于地表,采用露天开采,且该海岛处于热带雨林的湿润气候条件下,开采后原矿平均含水率为32.57%,具有极强的黏性,干式筛分无法满足粗细分级过程对粒度控制的要求。为此,本研究全部采用人工湿式筛分的方式进行分级,分级粒度由筛孔孔径控制。

1.2.3 螺旋溜槽试验

螺旋溜槽具有操作简单、处理能力大、无噪声、能耗低、占地面积相对较小且选矿富集比大等特点,常用于低品位矿石重力分选的粗选作业段[23]。本试验采用武汉洛克生产的Φ400型螺旋溜槽,每次试验称取质量为5 kg的矿样,加入一定体积的水搅拌均匀,配置成浓度合适的矿浆,然后送入螺旋溜槽顶部的给矿箱进行重力分选,分选所形成的不同产品由位于槽底的截取阀控制。分选后,对各产品分别烘干、称质量、制样并送化验,最后计算产率和回收率。

1.2.4 摇床试验

摇床具有分选精度高、效率高、能耗低等特点,有效分选粒度范围为0.019~3.000 mm,常用于重力选矿的精选作业段[24]。本试验采用武汉洛克生产的RK2 100×1 050型矿泥和矿砂型2种摇床进行,每次试验称取质量为1 kg的矿样,加入一定体积的水搅拌均匀,配置成浓度合适的矿浆,然后送入摇床侧部的给矿箱进行重力分选,分选后的不同产品由矿浆截取槽控制。分选所得各产品烘干、称质量、制样并送化验,最后计算产率和回收率。

1.2.5 磁选试验

本试验的磁选分为强磁选和弱磁选,其中,强磁试验采用武汉洛克生产的CSQ50×70型强磁机进行,磁场强度范围为0~1 750 kA/m;弱磁试验采用Φ50型磁选管进行,磁场强度为0~320 kA/m。

2 结果与讨论

2.1 工艺矿物学研究

2.1.1 原矿粒级分布与金属量分布关系

粒度对重选具有十分重要的影响,因此,需要了解原矿样的粒度组成以及目标金属在各个粒级的分布情况。对原矿进行筛分分级,对分级后各个粒级的物料取样化验Ni和Cr2O3的品位,并计算金属质量分数,结果如表2所示。

表2 原矿粒度与金属质量分数的关系

Table 2 Relationship between particle size and metal mass fraction in raw ore

由表2可知:随着粒度下降,镍的品位上升,Cr2O3品位先上升后降低;Ni和Cr2O3品位随粒度的变化并不同步,表明镍和铬分离存在理论上的可能;铬主要富集在0.058~1.500 mm粒度范围,重选和磁选对于该粒度范围的颗粒具有良好的适应性。

2.1.2 矿物组成及物相分析

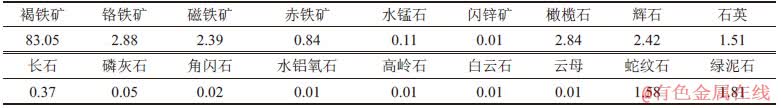

将原矿样品磨制成光片以及压制薄片,然后采用MLA,SEM结合EDS能谱分析原矿矿物组成及物相,各矿物组成如表3所示。由表3可知:铬元素存在独立的矿物相,铬铁矿是选矿的目的矿物,褐铁矿在原矿中占比最大。褐铁矿和铬铁矿在密度、磁学性质上的差异为二者的分离与富集提供了理论依据。

表3 原矿矿物组成(质量分数)

Table 3 Mineral composition of raw ore %

为了进一步了解铬元素的主要赋存状态,对铬赋存物相进行化学滴定分析,其结果如表4所示。由表4可知:铬元素有54.51%存在于铬铁矿及尖晶石中,这部分可以通过物理选矿的方法进行富集,褐铁矿及硅酸盐中的铬占44.04%,需要进一步研究铬物相的形式,若是微细粒铬铁矿的嵌布,则可能需要通过对该部分褐铁矿再磨再选的方法进行富集铬铁矿,形成含铬的中矿。

表4 铬的物相分析结果

Table 4 Phase analysis of Cr

为了进一步了解镍元素主要赋存的状态,还对Ni赋存物相进行化学滴定分析,其结果如表5所示。由表5可知:镍元素有95.95%存在于褐铁矿中,仅有少量分布于橄榄石、蛇纹石及绿泥石中。通过与铬元素的物相比较可知,褐铁矿矿物作为载体产出了44.04%的铬和95.95%的镍,这给镍和铬的分离带来了极大困难。

2.1.3 主要矿物的产出形态

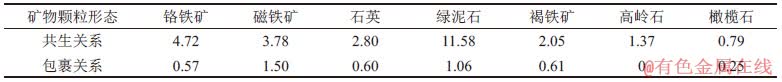

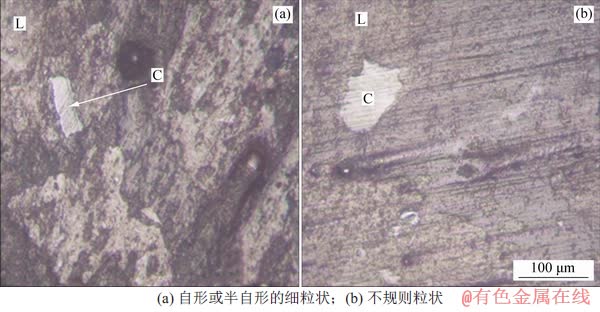

褐铁矿是原矿样中占比最大的矿物组分,属斜方晶系,常见的褐铁矿是针铁矿、纤铁矿、水针铁矿以及含水的氧化硅和黏土矿物的混合物。矿样中的褐铁矿是有价金属元素Ni,Co和Cr的主要载体,原矿中褐铁矿结晶形态较差,主要有2种产出形式:一种是斑状产出,结合光学显微镜及EDS可知伴生包裹少量细粒的磁铁矿、赤铁矿、铬铁矿等矿物,其显微结构如图2(a)所示,其中,L为褐铁矿,M为磁铁矿,H为赤铁矿;另一种是粒状产出,其显微结构如图2(b)所示。

表5 镍的物相分析结果

Table 5 Phase analysis of Ni

铬铁矿是原矿中最主要的含铬矿物,属等轴晶系,主要以自形或半自形的细粒状产出,部分呈包裹体形式嵌于褐铁矿中,其微观结构如图3(a)所示;还有部分呈不规则粒状与褐铁矿共生产出,其微观结构如3(b)所示,其中,C为铬铁矿。

2.1.4 主要矿物共伴生及嵌布特征

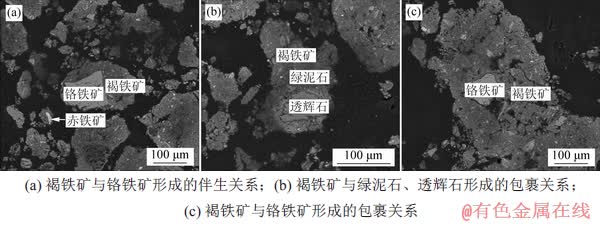

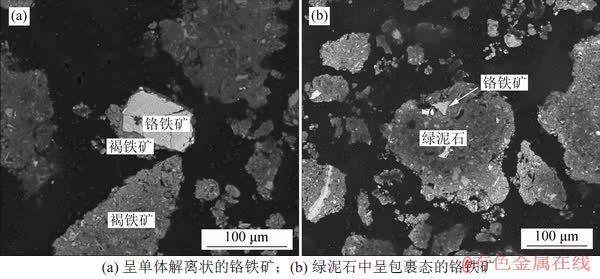

借助MLA的电子显微镜,并结合现代图像分析技术,进一步统计分析铬铁矿、褐铁矿在原矿中的共伴生关系。其中,原矿中褐铁矿的共伴生及嵌布特征统计结果如表6所示,其典型的共伴生及嵌布特征显微结构如图4所示,原矿铬铁矿的共伴生及嵌布特征统计结果如表7所示,其典型的共伴生及嵌布特征显微结构如图5所示。

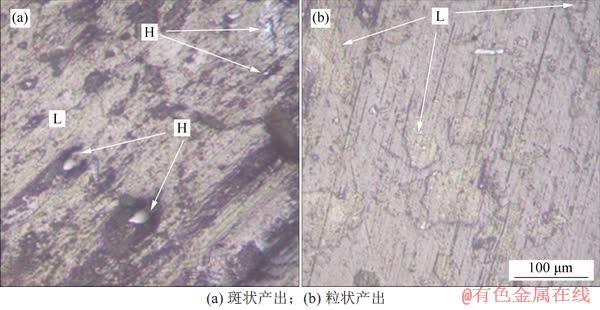

表6 褐铁矿与其他矿物的嵌布特征关系

Table 6 Embedded features of limonite with other minerals 颗粒数占比/%

由表6及图4可知:在原矿样品中,以连生体形式和其他矿物共存的褐铁矿约有27.09%,主要是与绿泥石和铬铁矿、磁铁矿等发生共生关系;以包裹形式和其他矿物共存的褐铁矿仅有4.59%;剩余的68.32%则以单体解离的形式存在。

图2 原矿中褐铁矿的产出结构

Fig. 2 Production structures of limonite

图3 原矿中铬铁矿的产出结构

Fig. 3 Production structures of chromite

图4 原矿中褐铁矿与其他矿物主要的嵌布特征关系

Fig. 4 Embedded features of limonite with other minerals

表7 褐铁矿与其他矿物的嵌布特征关系

Table 7 Embedded features of limonite with other minerals 颗粒数占比/%

由表7及图5可知:原矿样品中以连生体形式和其他矿物共存的铬铁矿约有68.61%,主要是与褐铁矿等发生共生关系;以包裹形式和其他矿物共存的有21.31%,这部分铬铁矿主要被包裹于褐铁矿、磁铁矿和绿泥石等矿物中;以单体解离的形式存在的仅有9.84%,因此,要通过选矿的方法除铬,还需要通过一定时间的磨矿以提高铬铁矿的单体解离度。

图5 原矿中铬铁矿与其他矿物主要的嵌布特征关系

Fig.5 Embedded features of chromite with other minerals

2.2 除铬工艺研究

铬铁矿常见选矿富集的方法主要是重选、磁选和浮选[25-27]。原矿工艺矿物学研究结果表明,铬主要存在于铬铁矿和褐铁矿中,铬铁矿和褐铁矿的分离只能除部分铬,褐铁矿中的铬难以去除。鉴于此,在红土镍矿中进行选矿除铬的实质是铬铁矿和褐铁矿的分离与富集,而褐铁矿和铬铁矿的差异主要存在于密度和磁性等方面。因此,本研究选矿除铬的原则工艺定为重选+磁选联合工艺,其中重选是关键。

由表2可知:粒度大于1.500 mm的矿物产率为8.76%,这部分颗粒粒度过大,在此粒度上铬铁矿不可能得到解离。因此,采用对辊破碎机将原矿物料全部破碎至小于1.500 mm,用于选矿除铬工艺试验研究。

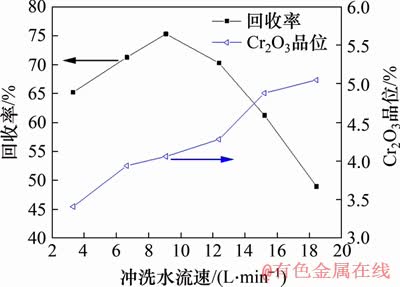

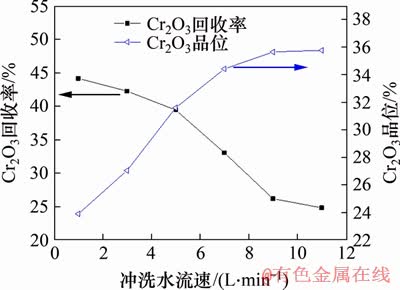

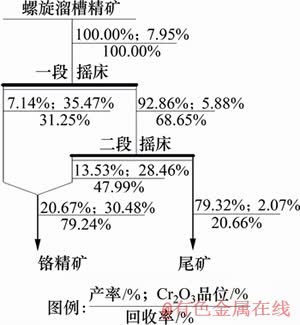

2.2.1 原矿小于1.500 mm全粒级螺旋溜槽试验

红土镍矿的成矿条件之一就是风化,其原矿中含泥量较大,并且原矿Cr2O3的品位仅为2.77%,因此需要采用螺旋溜槽预先抛尾,其目的是脱泥。通过螺旋溜槽的冲洗水流带走部分细泥,为铬铁矿在摇床作业中的高效富集创造有利条件,并且降低进入后续摇床精选的给矿量。对粒径小于1.500 mm的原矿样进行不同冲洗水水流速度的全粒级螺旋溜槽分选试验,其结果如图6所示。由图6可知:随着冲洗水水流速度增加,Cr2O3的回收率先提高后降低,并在9 L/min时回收率达到最大值75.27%。金属铬回收率先提高后降低的主要原因是当冲洗水水流速度较小时,矿浆无法松散以获得稳定有效的分选效果,部分铬铁矿随泥浆进入尾矿使得回收率不高;当冲洗水水流速度过大时,部分细粒铬铁矿被冲洗水带入了尾矿导致回收率下降。综上可知,螺旋溜槽的冲洗水水流速度定为9 L/min,此时,精矿Cr2O3的品位为4.06%,回收率为75.27%,产率为51.35%,尾矿Cr2O3的品位为1.14%,回收率为24.73%,产率为48.65%。从精矿和尾矿品位及金属回收率来看,粒径小于1.500 mm的原矿样全粒级螺旋溜槽重选抛尾试验结果并不理想,铬金属损失过多。其主要原因是粒径小于1.500 mm的原矿样全粒级给料粒度范围过宽,对螺旋溜槽、摇床的重选会形成严重的干扰[28]。

图6 不同冲洗水流速下螺旋溜槽分选试验结果

Fig. 6 Results of spiral chute separation tests at different flushing flow rates

2.2.2 粗细分级-螺旋溜槽试验

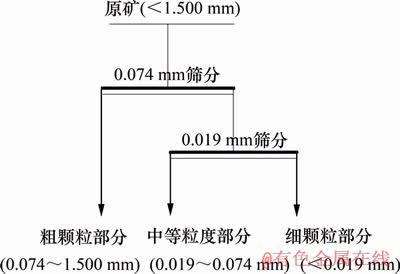

对粒径小于1.500 mm的原矿样全粒级进行粗细分级以实现重选的窄级别给料,粗细分级试验流程如图7所示,然后将粗细分级后的各物料分别进行螺旋溜槽分选试验(冲洗水水流速度为9 L/min),试验结果如表8所示。

图7 原矿粗细分级流程

Fig. 7 Classification process of raw ore

表8 粗细分级-螺旋溜槽分选试验结果

Table 8 Results of classification-spiral chute separation test

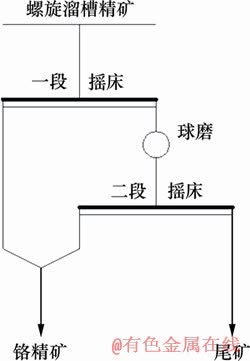

图8 摇床精选流程

Fig. 8 Cleaning process of shaking table

由表8可知:1) 原矿经过粗细分级后,对各粒级分别进行螺旋溜槽分选实验,获得综合精矿的Cr2O3品位为9.52%,回收率为52.96%,产率为12.46%;综合尾矿的品位为1.20%,Cr2O3回收率为47.04%,产率为87.54%;2) 与图6所示结果相比,Cr2O3回收率降低,但重选抛废率提高38.89%,进入后续摇床的铬精矿品位提高5.46%,粗细分级能够形成窄粒级给料,降低粒度因素的干扰,对于重选指标的提高具有十分重要的意义;3) 对于分级后粒度小于0.019 mm的矿样,由于其给料粒度已经超出了重选的粒度下限,分选效果极差,为了节约费用,对这部分微细粒不进行重选处理。

图9 不同冲洗水流速下一段摇床分选试验结果

Fig. 9 Results of the first stage shaking table separation tests at different flushing flow rates

2.2.3 摇床试验

粗细分级-螺旋溜槽得到精矿品位显然需要进一步富集铬精矿,以达到冶炼级铬精矿技术标准[29],为此,继续采用重选的方法来富集铬铁矿,提高精矿品位。

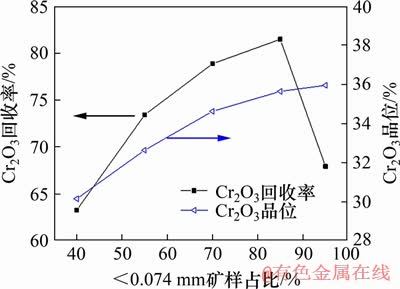

1) 0.074~1.500 mm粒级螺旋溜槽尾矿摇床再选试验。尽管0.074~1.500 mm粒级螺旋溜槽抛尾所得精矿品位已达到12.11%,但其粒度仍然较大,部分铬铁矿并未完全解离,需要对采用两段摇床试验进行再磨再选获得合格铬精矿,摇床试验流程如图8所示。在不同冲洗水水流速度条件下,一段摇床试验结果如图9所示。由图9可知:随着冲洗水流速度增加,一段摇床Cr2O3精矿品位提高,回收率下降。考虑到一段摇床主要目的是提精,因此,摇床冲洗水水流速度定为5 L/min,此时,一段摇床精矿Cr2O3品位为31.60%、段作业回收率为39.44%、产率为15.15%,尾矿Cr2O3品位为8.65%、段作业回收率为60.56%、产率为84.85%。

由于二段摇床的给料粒度比一段摇床的要小,因此,二段摇床的冲洗水流速度为一段摇床的的冲洗水流速度的一半。不同磨矿细度条件下二段摇床的精选试验结果如图10所示。由图10可知:随着一段摇床尾矿磨矿细度的提高,二段摇床精矿品位不断提高,段作业回收率先增加后降低,并在给料粒度小于0.074 mm占比85%时,Cr2O3段作业回收率达到最大值81.45%。显然,此处磨矿细度不宜过高也宜过低,磨矿细度定为小于0.074 mm占比85%较为合理。在此磨矿细度条件下,二段摇床精矿Cr2O3品位为36.64%,产率19.21%;尾矿Cr2O3品位为1.95%,产率为80.78%。

图10 不同磨矿细度下二段摇床试验结果

Fig. 10 Results of the second stage shaking table separation tests at different flushing flow rates

2) 0.019~0.074 mm粒级螺旋溜槽尾矿摇床再选试验。由于给料粒度小于0.074 mm占比100%,因此,摇床再选不需要再次磨矿,仅采用两段摇床进行重选回收铬铁矿,其分选试验结果如图11所示。

图11 0.019~0.074 mm粒级螺旋溜槽尾矿摇床再选试验结果

Fig. 11 Results of shaking table separation tests for range of 0.019-0.074 mm spiral chute tailings

图12 磁选试验结果

Fig. 12 Results of magnetic separation tests

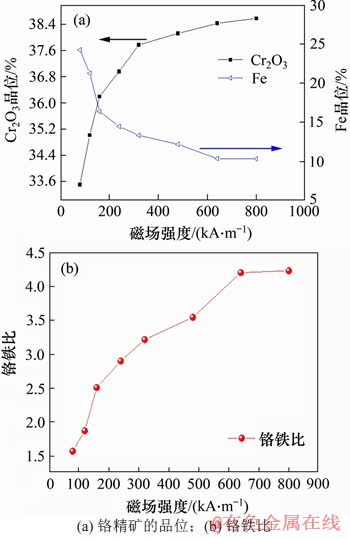

2.2.4 磁选试验

为了使重选获得的铬精矿能够满足冶炼工业对铬铁比的要求,对重选获得的综合铬精矿进行磁选除铁以提高铬铁比[26,30],当磁场强度在320 kA/m以下时,磁选试验采用磁选管;当磁场强度为320 kA/m以上时,采用强磁机,不同磁场强度下磁选除铁所得铬精矿的Cr2O3和Fe品位及铬铁比变化情况如图12所示。由图12可知:随着磁场强度提高,铬精矿中铁品位不断下降,而Cr2O3品位则不断提高,对应的铬铁比也不断提高。根据冶炼标准,铬铁比应高于2.5,故磁选的磁场强度定为160 kA/m,此时,铬精矿中Cr2O3品位为36.19%,Fe品位为21.26%,铬铁比为2.51。

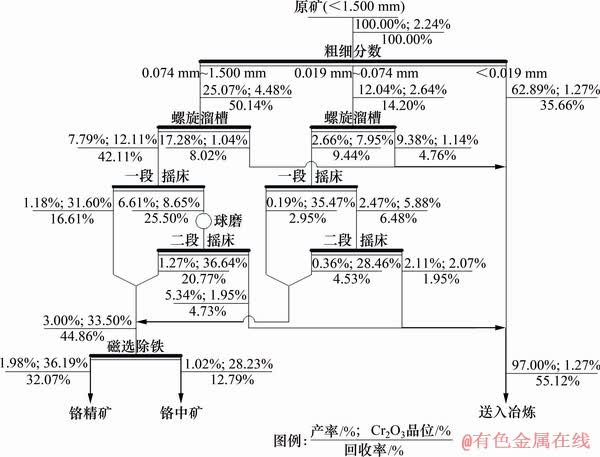

2.3 红土镍矿粗细分级-重磁联合除铬工艺数质量流程图

红土镍矿粗细分级-重磁联合除铬工艺数质量流程图如图13所示。

图13 红土镍矿除铬工艺数质量流程图

Fig. 13 Quantitative-qualitative flowsheet of chromite removal process from laterite nickel ore

由图13可知,粗细分级—螺旋溜槽—摇床—磁选工艺能够有效地去除红土镍矿湿法冶炼的有害组分铬铁矿,送入冶炼的红土镍矿Cr2O3品位由原矿的2.24%下降至1.27%,去除率为43.30%;同时,该工艺还获得Cr2O3品位为36.19%,铬铁比为2.51的铬精矿,完全满足铬的冶炼标准,实现了资源的综合利用。

3 结论

1) 土镍矿中的铬元素主要富集在0.058~1.500 mm粒度范围;铬主要赋存于铬铁矿和褐铁矿中,分别占比54.51%和44.04%;镍不存在独立矿物相,95.95%的镍寄存于褐铁矿中;红土镍矿选矿除铬的本质是褐铁矿和铬铁矿的分离与富集问题,铬铁矿和褐铁矿的分离只能除部分铬,褐铁矿中的铬难以去除。

2) 粗细分级、窄级别给料是重磁联合工艺能够取得良好指标的前提条件,原矿经过粗细分级形成[0.074,1.500) mm,[0.019,0.074) mm,低于0.019 mm这3个粒级,分别进行螺旋溜槽重选抛尾试验,获得Cr2O3品位为9.52%,回收率为52.96%,产率为12.46%的综合铬精矿,与原矿粒度小于1.500 mm全粒级螺旋溜槽重选抛尾试验结果相比,其抛尾率提高38.89%,铬精矿Cr2O3品位提高5.46%;摇床能够有效地富集铬精矿,将螺旋溜槽抛尾后的铬精矿Cr2O3品位提升至33.50%,实现了铬铁矿和褐铁矿的分离;磁选能够有效地去除铬精矿中铁,将铬精矿中的铬铁比提高至2.51以满足冶炼工业的要求。

3) 粗细分级—螺旋溜槽—摇床—磁选工艺能够有效地去除红土镍矿冶炼的有害组分铬铁矿,将红土镍矿Cr2O3品位由原矿的2.24%降低至1.27%,去除率为43.30%;同时,该工艺还能实现了低品位红土镍矿资源的综合利用,获得Cr2O3品位为36.19%,回收率32.07%,铬铁比为2.51的铬精矿。

参考文献:

[1] 李光辉, 姜涛, 罗骏, 等. 红土镍矿冶炼镍铁新技术: 原理与应用[M]. 北京: 冶金工业出版社, 2018: 1-8.

LI Guanghui, JIANG Tao, LUO Jun, et al. New technology of laterite nickel smelting: principle and application[M]. Beijing: Metallurgical Industry Press, 2018: 1-8.

[2] 张友平, 周渝生, 李肇毅. 我国不锈钢原料资源和生产进展[J]. 特殊钢, 2008, 29(6): 17-19.

ZHANG Youping, ZHOU Yusheng, LI Zhaoyi. Raw material resource for stainless steel production and its progress in China[J]. Special Steel, 2008, 29(6): 17-19.

[3] KUMARESAN G, JAWAHAR E M, SENTHILKUMAR P. TiN and TiCN coated stainless steel 316 ultrosonic cavitation probe for high temperature application[J]. Silicon, 2019, 11(2): 713-719.

[4] WANG Bo, XIONG Yingying, HAN Yaoyao, et al. Preparation of stable and highly active Ni/CeO2 catalysts by glow discharge plasma technique for glycerol steam reforming[J]. Applied Catalysis B: Environmental, 2019, 249: 257-265.

[5] 董生德, 周园, 海春喜. 锂离子电池镍钴锰三元正极材料研究进展[J]. 电池, 2018, 48(4): 280-283.

DONG Shengde, ZHOU Yuan, HAI Chunxi. Research progress in Ni-Co-Mn ternary cathode material for Li-ion battery[J]. Battery Bimonthly, 2018, 48(4): 280-283.

[6] ELSHKAKI A, RECK B K, GRAEDEL T E. Anthropogenic nickel supply, demand, and associated energy and water use[J]. Resources, Conservation and Recycling, 2017, 125: 300-307.

[7] MUDD G M. Global trends and environmental issues in nickel mining: sulfides versus laterites[J]. Ore Geology Reviews, 2010, 38(1/2): 9-26.

[8] 张亮, 杨卉芃, 冯安生, 等. 全球镍矿资源开发利用现状及供需分析[J]. 矿产保护与利用, 2016(1): 64-69.

ZHANG Liang, YANG Huipeng, FENG Ansheng, et al. Study on current situation and analysis of supply and demand of global nickel resource[J]. Conservation and Utilization of Mineral Resources, 2016(1): 64-69.

[9] 冯程, 卢毅屏, 冯其明, 等. 强搅拌调浆对硫化镍矿浮选的作用[J]. 中南大学学报(自然科学版), 2016, 47(11): 3621-3626.

FENG Cheng, LU Yiping, FENG Qiming, et al. Effect of high intensity conditioning on flotation of nickel sulfide mineral[J]. Journal of Central South University(Science and Technology), 2016, 47(11): 3621-3626.

[10] AFOLABI A S, MUZENDA E, ABDULKAREEM A S, et al. Comparative study of the effect of frothers on the flotation of nickel sulphide ore[J]. Particulate Science and Technology, 2012, 30(3): 287-295.

[11] ZHOU Shiwei, WEI Yonggang, LI Bo, et al. Mineralogical characterization and design of a treatment process for Yunnan nickel laterite ore, China[J]. International Journal of Mineral Processing, 2017, 159: 51-59.

[12] ZHU Deqing, CUI Yu, HAPUGODA S, et al. Mineralogy and crystal chemistry of a low grade nickel laterite ore[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(4): 907-916.

[13] FARROKHPAY S, FILIPPOV L. Challenges in processing nickel laterite ores by flotation[J]. International Journal of Mineral Processing, 2016, 151: 59-67.

[14] 马明生. 红土镍矿火法冶炼工艺现状[J]. 中国有色冶金, 2013, 42(5): 57-60.

MA Mingsheng. Status of pyrometallurgy process of nickel laterite[J]. China Nonferrous Metallurgy, 2013, 42(5): 57-60.

[15] GUO Xueyi, SHI Wentang, LI Dong, et al. Leaching behavior of metals from limonitic laterite ore by high pressure acid leaching[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(1): 191-195.

[16] ZHANG Peiyu, SUN Linquan, WANG Hairui, et al. Surfactant-assistant atmospheric acid leaching of laterite ore for the improvement of leaching efficiency of nickel and cobalt[J]. Journal of Cleaner Production, 2019, 228: 1-7.

[17] AHMED S, NELSON P A, GALLAGHER K G, et al. Cost and energy demand of producing nickel manganese cobalt cathode material for lithium ion batteries[J]. Journal of Power Sources, 2017, 342: 733-740.

[18] RUBISOV D, KROWINKEL J, PAPANGELAKIS V. Sulphuric acid pressure leaching of laterites: universal kinetics of nickel dissolution for limonites and limonitic/saprolitic blends[J]. Hydrometallurgy, 2000, 58(1): 1-11.

[19] 冯建伟. 红土镍矿选矿工艺与设备的现状及展望[J]. 中国有色冶金, 2013, 42(5): 1-6.

FENG Jianwei. Current status and development tendency of process and equipment of lateritic nickel ore preparation[J]. China Nonferrous Metallurgy, 2013, 42(5): 1-6.

[20] 刘三平, 畅永锋, 路殿坤, 等. 瑞木红土矿摇床铬铁矿粗精的磁选富集[J]. 东北大学学报(自然科学版), 2015, 36(7): 976-979, 995.

LIU Sanping, CHANG Yongfeng, LU Diankun, et al. Magnetic separation and enrichment of rough chromite concentrate from the ramu laterite project[J]. Journal of Northeastern University(Natural Science), 2015, 36(7): 976-979, 995.

[21] 李艳军, 张剑廷. 我国铬铁矿资源现状及可持续供应建议[J]. 金属矿山, 2011(10): 27-30.

LI Yanjun, ZHANG Jianting. Current situation of chromite ore in China and recommendation on its sustainable supply[J]. Metal Mine, 2011(10): 27-30.

[22] GRABNER M, LESTER E. Proximate and ultimate analysis correction for kaolinite-rich Chinese coals using mineral liberation analysis[J]. Fuel, 2016, 186: 190-198.

[23] 刘祚时, 赵南琪, 刘惠中, 等. 螺旋溜槽分选流场中矿粒运动轨迹研究[J]. 中国钨业, 2016, 31(5): 66-71.

LIU Zuoshi, ZHAO Nanqi, LIU Huizhong, et al. Mineral particles trajectory of spiral concentrator separating flow field[J]. China Tungsten Industry, 2016, 31(5): 66-71.

[24] 陈军, 周平, 谭伟. 给矿粒度组成对摇床分选效果的影响[J]. 矿冶, 2014, 23(5): 31-34.

CHEN Jun, ZHOU Ping, TAN Wei. The effect of feed particle size composition on table separation[J]. Mining and Metallurgy, 2014, 23(5): 31-34.

[25] 李先荣, 陈宁, 董明甫, 等. 铬铁矿选别技术的研究进展[J]. 广州化工, 2014, 42(1): 32-34.

LI Xianrong, CHEN Ning, DONG Mingfu, et al. Researches and developments of chromite screening technology[J]. Guangzhou Chemical Industry, 2014, 42(1): 32-34.

[26] TRIPATHY S K, BANERJEE P K, SURESH N. Magnetic separation studies on ferruginous chromite fine to enhance Cr: Fe ratio[J]. International Journal of Minerals, Metallurgy, and Materials, 2015, 22(3): 217-224.

[27] TRIPATHY S K, MURTHY Y R, SINGH V. Characterization and separation studies of Indian chromite beneficiation plant tailing[J]. International Journal of Mineral Processing, 2013, 122: 47-53.

[28] SEIFELNASR A A, TAMMAM T, ABOUZEID A Z M. Gravity concentration of Sudanese chromite ore using laboratory shaking table [J].Physicochemical Problems of Mineral Processing, 2012, 48(1): 271-280.

[29] 阎江峰, 陈加希, 胡亮. 铬冶金[M]. 北京: 冶金工业出版社, 2007: 45-51.

YAN Jiangfeng, CHEN Jiaxi, HU Liang. Chromium metallurgy [M]. Beijing: Metallurgical industry press, 2007: 45-51.

[30] BHATTI M A, KAZMI K R, ANWAR M S. High intensity magnetic separation studies of low grade chromium ore[J]. Journal of the Chemical Society of Pakistan, 2008, 30(1): 42-48.

(编辑 赵俊)

收稿日期: 2019 -06 -28; 修回日期: 2019 -08 -29

基金项目(Foundation item):国家自然科学基金资助项目(51874072);中国博士后科学基金资助项目(2019M653082) (Project (51874072) supported by the National Natural Science Foundation of China; Project(2019M653082) supported by the China Postdoctoral Foundation)

通信作者:许鹏云,博士,高级工程师,从事红土镍矿资源开发利用研究;E-mail:xupengyun@gem.com.cn