DOI: 10.11817/j.ysxb.1004.0609.2021-39799

连铸速度和轧制变形对HCCM立式连铸铝白铜棒材组织性能的影响

卢 强1, 2,赵 帆1, 2, 3,雷 宇2, 3,刘新华1, 2, 3

(1. 北京科技大学 现代交通金属材料与加工技术北京实验室,北京 100083;

2. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;

3. 北京科技大学 北京材料基因工程高精尖创新中心,北京 100083)

摘 要:采用HCCM立式连铸技术制备铝白铜棒坯,并进行不同压下量的轧制变形,研究连铸速度和轧制变形对棒材组织性能的影响。通过拉伸实验分析不同状态下棒材的力学性能变化,利用光学显微镜(OM)、电子背散射衍射系统(EBSD)、扫描电子显微镜(SEM)、能量色散谱(EDS)观察棒材的微观组织形貌。结果表明:当金属液温度为(1300±5) ℃、热型加热温度为(1250±5) ℃、冷却水流量为400 L/h、连铸拉坯速度为0.5~2.0 mm/s时,可制备出具有连续柱状晶组织和优良力学性能的铝白铜棒坯。随着连铸速度由0.5 mm/s增大至2.0 mm/s时,粗大柱状晶组织逐渐转变为与连铸方向呈一定角度的柱状晶组织和等轴晶组织,抗拉强度呈增大趋势,为311~418 MPa,断后伸长率由69.2%降低至64.9%;存在于晶界处及枝晶间的富铝β相数量增多、分布变得均匀。随着冷轧变形量由0增大至80%,抗拉强度呈线性增长;继续增大变形量,抗拉强度增速放缓。随着冷轧变形量由0增大至40%,断后伸长率呈线性降低;当冷轧变形量为40%~94%时,断后伸长率稳定在5%左右,展现出柱状晶组织较好的可持续加工性能,但连铸速度及轧制变形对柱状晶的影响机理有待进一步验证。

关键词:铝白铜;HCCM立式连铸;冷轧;组织;力学性能

文章编号:1004-0609(2021)-06-1475-10 中图分类号:TG244 文献标志码:A

引文格式:卢 强, 赵 帆, 雷 宇, 等. 连铸速度和轧制变形对HCCM立式连铸铝白铜棒材组织性能的影响[J]. 中国有色金属学报, 2021, 31(6): 1475-1484. DOI: 10.11817/j.ysxb.1004.0609.2021-39799

LU Qiang, ZHAO Fan, LIU Xin-hua, et al. Effect of continuous casting speed and cold rolling on microstructure and properties of aluminium white copper bars produced by HCCM vertical continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(6): 1475-1484. DOI: 10.11817/j.ysxb.1004.0609.2021-39799

铝白铜是在Cu-Ni合金基础上添加一定量的铝形成的Cu-Ni-Al合金,具有优良的力学性能和耐腐蚀性能[1]。而且铜形成的亚铜离子对于海洋生物具有高毒性,因此具有良好的抗生物污染性能。其优异的综合性能也促使铝白铜在海洋工程、大型舰船、海水淡化厂等领域有着广泛的应用[2-4]。其产品多以管材的形式使用,如海洋工程的输油、输水、输气管道等。而传统的铜及铜合金管材多以挤轧法、连续铸轧法等方式生产,挤轧法的生产流程包括半连续铸造-挤压-轧制-盘拉或直拉;铸轧法的生产流程包括水平连铸空心管坯-铣面-轧制-盘拉或直拉[5-6]。这些生产方法存在工艺流程长、后续挤压/轧制加工困难、成品率较低等问题,并且在生产过程中易出现吸气,使铸件产生气孔缺陷[7]。上引连铸等方法虽能有效隔绝气体,但不适宜大口径铜管坯的生产[8]。并且铝元素的加入使合金收缩严重,易造成缩孔、缩松等缺陷;其他合金元素的加入会导致合金的流动性变差,易出现枝晶偏析[9-10]。

针对传统铜合金管材生产加工存在的问题,开发一种针对铝白铜管材的短流程、易加工的生产技术是解决上述问题的有效手段[11-12]。本文作者所在课题组开发了热冷组合铸型(Heating-cooling combined mold,HCCM)立式连铸技术,通过HCCM立式连铸技术生产出的管材铸坯组织均匀、表面质量好,而后通过轧制加工直接得到成品管材,可缩短工艺流程;并且生产的铸坯组织为连续柱状晶组织,横向晶界较少,轧制变形后残余应力较小,有利于后续的轧制加工[13-15]。有研究者通过HCCM水平连铸成功制备了纯铜管坯,在优化工艺后,管坯断后伸长率最高可达61.7%,并且管坯不需进行铣面便可直接进行后续冷加工[16]。在梅俊等[17-18]的研究中,通过HCCM水平连铸制备了大口径的BFe10管坯,断后伸长率达到45%,累计冷轧总变形量达到94%。而在莫永达[19]的研究中,通过HCCM水平连铸制备的黄铜管材,最高断后伸长率达到84.4%,累计冷轧总变形量达到95%。

采用HCCM连铸技术对铜及铜合金管材有着丰富的生产经验,但是水平连铸会因为重力原因而导致合金产生成分偏析。因此,本文作者通过HCCM立式连铸技术制备铝白铜棒坯,并进行不同压下量的轧制变形,开展材料制备工艺和组织性能的基础研究,旨在明确连铸速度及轧制变形量对铝白铜的显微组织及力学性能的影响规律,为铝白铜管材的高效、短流程生产提供理论基础。

1 实验

1.1 实验材料与设备

采用真空感应熔炼炉(ZG-0.05 t)熔炼Cu-Ni- Al-Fe-Mn合金,其成分如表1所示,简称铝白铜。

表1 铝白铜的化学成分

Table 1 Chemical composition of aluminium white copper (mass fraction, %)

HCCM立式连铸设备的原理图如图1所示。该设备主要由四部分组成,分别为坩埚熔化系统、热型加热系统、结晶器冷却系统和牵引系统。金属液从坩埚熔化系统中流出,流经热型加热系统并被加热和保温,然后流经结晶器冷却系统,发生凝固,并保证凝固位置在热型加热系统与结晶器冷却系统之间,在牵引系统的牵引下,铝白铜棒材向下运动。通过强制加热和强制冷却以及牵引系统的协调配合,使固液界面前沿在连铸过程中形成较强的温度梯度,得到具有连续柱状晶的组织。

图1 HCCM立式连铸示意图

Fig. 1 Schematic diagram of HCCM vertical continuous casting

1.2 实验方法

HCCM立式连铸系统可控的工艺参数主要包括坩埚温度、热型温度、冷却水流量、连铸速度。在前期对铜及其他铜合金连铸生产的探索基础上,制定了直径20 mm铝白铜棒坯的连铸工艺参数,并研究不同连铸速度对显微组织和力学性能的影响,如表2所示。采用二辊轧机在室温下对不同连铸速度的棒坯进行轧制,轧辊直径为310 mm,轧制速度为10 m/min,每道次压下量为0.45~0.55 mm,总变形量分别为20%、40%、60%、80%、94%。

在圆棒横截面的圆心处取金相试样,尺寸为10 mm×8 mm×2 mm。金相侵蚀剂为硝酸、乙酸、水(体积比为2:2:1)的混合液。采用金相显微镜(DM-4M)观察显微组织,场发射扫描电子显微镜(JSM-7001F)观察析出相,EBSD技术分析晶粒取向。沿棒材的连铸方向取拉伸试样,按照GB/T 228.1—2010实验方法测试材料的室温力学性能,并使用场发射扫描电子显微镜(JSM-7001F)观察断口形貌。

表2 HCCM立式连铸工艺参数

Table 2 Technology parameter of HCCM vertical continuous casting

2 实验结果

2.1 连铸速度对铸坯组织及性能的影响

通过HCCM立式连铸制备的铝白铜棒坯如图2所示,其表面质量良好。

图2 铝白铜铸坯宏观形貌

Fig. 2 Macrophology of casting bar of aluminium white copper

不同连铸速度下棒材的光学显微组织如图3所示。得到了沿轴向取向的柱状晶组织及部分等轴晶组织。在连铸速度为0.5 mm/s时,铸坯组织为沿轴向的粗大柱状晶组织。当连铸速度增加到1.0 mm/s时,柱状晶尺寸减小,连铸速度增加至1.5 mm/s和2.0 mm/s时,得到与轴向呈一定角度的柱状晶组织,且存在较多的枝晶。

不同连铸速度下棒坯的EBSD晶粒取向分布如图4所示。在连铸速度为0.5 mm/s时,沿连铸方向的柱状晶较为粗大,当连铸速度增大至1.0 mm/s时,柱状晶组织变细,连铸速度增大至1.5 mm/s和2.0 mm/s时,柱状晶取向发生一定角度的偏转,且存在一定量的等轴晶。

图3 不同连铸速度棒材的光学显微组织

Fig. 3 Optical microstructures of bar billets at different continuous casting speeds

图4 不同连铸速度的EBSD晶粒棒坯的取向分布

Fig. 4 Orientation maps of bar billets at different continuous casting speeds

不同连铸速度下棒坯的室温拉伸力学性能如图5所示。由图5可知,随连铸速度的提高,抗拉强度整体呈现上升的趋势,从311 MPa增至418 MPa,而断后伸长率由69.2%降低至64.9%。连铸速度较慢时,得到的组织为沿轴向的较为粗大的柱状晶组织,横向晶界较少,抗拉强度较低,表现出较好的塑性。当连铸速度提高至1.5 mm/s后,得到的组织为与轴向呈一定角度的柱状晶组织,且含少量的等轴晶组织,细晶强化效果增强,抗拉强度提高,断后伸长率下降。

另外,不同连铸速度的铸坯显微组织二次电子形貌如图6所示。在晶界及枝晶间存在富铝β相,其形态以杆状为主,能谱所测得的化学成分如表3所示。随着连铸速度的提高,β相在组织中的分布变得均匀且数量增多,但从力学性能数据来看,该析出相并未对材料的塑性产生明显不利影响。

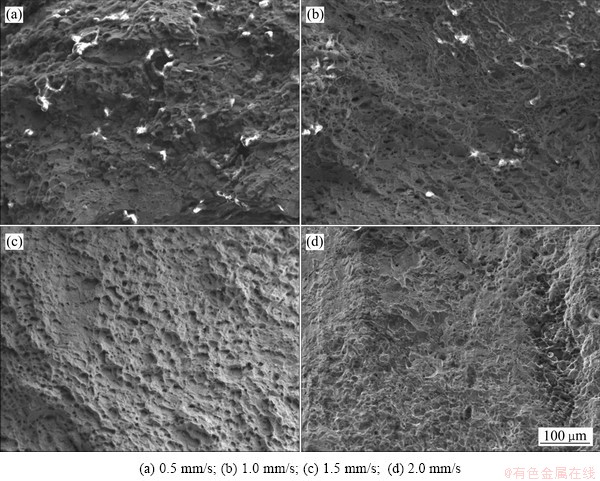

不同连铸速度的铸坯拉伸试样断口形貌如图7所示。断口中存在较多的韧窝,表现为韧性断裂。随着连铸速度的提高,韧窝的数量及深度有所减小,塑性略有下降。

图5 不同连铸速度下铸坯的力学性能

Fig. 5 Mechanical properties of bar billets at different continuous casting speeds

表3 富铝β相的化学成分

Table 3 Chemical composition of Al-rich β phases (mass fraction, %)

图6 不同连铸速度下铸坯的SEM像

Fig. 6 SEM images of bar billets at different continuous casting speeds

图7 不同连铸速度下铸坯的拉伸试样断口形貌

Fig. 7 Fracture morphologies of bar billets at different continuous casting speeds

2.2 连铸速度和轧制变形对轧后组织及性能的影响

不同连铸速度和冷轧变形量的棒材光学显微组织如图8所示。由图8可看出,在连铸速度为0.5 mm/s和1.0 mm/s时,随着轧制变形量的增大,柱状晶组织逐渐变形;当变形量增大至60%时,晶粒变形明显,变得更加细长;当变形量增加至80%时,依然呈现出沿铸拉方向的取向性;当变形量增大至94%,显微组织已经变得难以分辨。当铸拉速度为1.5 mm/s和2.0 mm/s时,显微组织多为与连铸方向呈一定角度的柱状晶组织和等轴晶组织;当轧制变形量为20%和40%时,晶粒变得细小,枝晶间距减小,并且数量较多的枝晶挤压在一起;当变形量增大至60%到80%时,枝晶已经很难分辨,晶粒呈现出不规则形状;当变形量增大至94%,晶粒已经发生严重变形,显微组织难以分辨。

不同连铸速度和冷轧下量时棒材的拉伸性能如图9所示。由图9可以看出,随着冷轧变形量的增加,晶粒细化,位错密度增大,使得抗拉强度提高,断后伸长率降低。随着冷轧变形量由0增大至80%,抗拉强度呈线性增长;变形量继续增大,抗拉强度增速放缓。随着冷轧变形量由0增大至40%,断后伸长率呈线性降低;当冷轧变形量为40%~94%时,断后伸长率稳定在5%左右。这说明当变形量在40%的基础上继续增大时,材料的可加工性能维持在相对稳定的水平,展现出柱状晶组织优异的持续可加工性。

棒材的拉伸断口形貌如图10所示。当变形量增大至60%后,断口中的韧窝数量迅速减少,其断裂方式从韧性断裂转变为由韧性断裂和脆性断裂组成的混合断裂方式,且随变形量的增大,脆性断裂的比重不断提高。

图8 不同连铸速度和冷轧压下量时棒材的光学显微组织

Fig. 8 Optical microstructures of bar billets at different continuous casting speeds and cold rolling reduction

图9 不同连铸速度和冷轧压下量时棒材的力学性能

Fig. 9 Mechanical properties of bar billets at different continuous casting speeds and cold rolling reductions

图10 不同连铸速度和冷轧压下量时棒材拉伸断口形貌

Fig. 10 Fracture morphologies of bar billets at different continuous casting speeds and cold rolling reductions

3 分析与讨论

本研究的主要目的是通过HCCM立式连铸制备出具有强轴向取向柱状晶组织的铝白铜坯料,探究不同连铸速度及不同轧制变形量下柱状晶组织形貌及性能的变化规律。随着连铸速度由0.5 mm/s增大至2.0 mm/s,断后伸长率约为65%~70%,抗拉强度从311 MPa提高至418 MPa。由于棒坯的组织多为具有强轴向取向的柱状晶组织,横向晶界较少,因此在变形过程中塑性较高。而对管材的后续轧制变形,随轧制变形量的逐渐增大,柱状晶组织逐渐发生变形;当变形量增大至94%时,显微组织已经难以区分。轧制变形量的增加使晶粒得到细化,位错密度增加,从而促使管材的抗拉强度不断得到提升,断后伸长率下降。

与普通的铸造组织相比,通过HCCM立式连铸制备的铝白铜铸坯具有连续柱状晶组织,力学性能较好。RAN等[20]通过常规铸造制备了与本研究成分基本相同的铝白铜铸坯,其抗拉强度和断后伸长率分别约为345 MPa和50%。当HCCM立式连铸的连铸速度在0.5~1.5 mm/s时,铸坯抗拉强度与常规铸造时的相当,但断后伸长率提升30%以上;当连铸速度为2.0 mm/s时,铸坯抗拉强度比常规铸造组织提升20%以上,断后伸长率提升29%左右。具有连续柱状晶组织和常规铸造组织的铝白铜坯料轧制至94%变形量时的宏观照片如图11所示。当轧制变形量累积至94%时,具有连续柱状晶组织的铝白铜坯料依然有较好的表面形态,没有发生开裂;而对于常规铸造组织,当变形量累积至80%时便出现肉眼可见的裂纹,边裂纹较为严重。与常规铸造组织相比,柱状晶组织的坯料具有更好的冷加工性能。

综上所述,通过HCCM立式连铸能够出制备具有强轴向取向柱状晶组织的铝白铜坯料,然后通过大变形量的冷变形加工,有望实现高强高耐蚀铝白铜管材的短流程高效制备加工。

图11 变形量94%时经过常规铸造和HCCM立式连铸制备的铝白铜宏观形貌对比

Fig. 11 Comparison of macroscopic morphologies of aluminum white copper bars by conventional casting(a) and HCCM vertical continuous casting(b)

4 结论

1) 当金属液温度为(1300±5) ℃、热型加热温度为(1250±5) ℃、冷却水流量为400 L/h、连铸拉坯速度为0.5~2.0 mm/s时,可制备出具有沿连铸方向柱状晶组织的铝白铜棒坯。

2) 随着连铸速度由0.5 mm/s增大至2.0 mm/s,粗大柱状晶组织逐渐转变为与连铸方向呈一定角度的柱状晶组织和等轴晶组织;抗拉强度呈增大趋势,为311~418 MPa,断后伸长率由69.2%降低至64.9%;存在于晶界处及枝晶间的富铝β相数量增多、分布变得均匀。

3) 随着冷轧变形量由0增大至80%,抗拉强度呈线性增长;变形量继续增大,抗拉强度增速放缓。随着冷轧变形量由0增大至40%,断后伸长率呈线性降低;当冷轧变形量为40%~94%时,断后伸长率稳定在5%左右,展现出柱状晶组织较好的可持续加工性能。

REFERENCES

[1] 吴 昊. Cu-Ni-Al系合金铸态组织研究[J]. 有色金属材料与工程, 2016, 37(3): 90-94.

WU Hao. Study on as cast microstructure of Cu-Ni-Al alloy[J]. Nonferrous Metal Materials and Engineering, 2016, 37(3): 90-94.

[2] 赵九夷. 我国海洋耐蚀防污铜合金研究及其应用[J]. 特种铸造及有色合金, 2006, 26(6): 390-392.

ZHAO Jiu-yi. Research and application of marine corrosion and antifouling copper alloys in China[J]. Special Casting and Nonferrous Alloys, 2006, 26(6): 390-392.

[3] 李晓孟, 张彦敏, 宋克兴. 稀土对Cu-Ni-Al合金耐冲刷腐蚀性能的影响[J]. 材料与冶金学报, 2017(4): 42-58.

LI Xiao-meng, ZHANG Yan-min, SONG Ke-xing. Effect of rare earth on erosion corrosion resistance of Cu-Ni-Al alloy[J]. Journal of Materials and Metallurgy, 2017(4): 42-58.

[4] 郭 莉. 铜管棒生产技术与市场现状分析[J]. 中国有色金属, 2009, 19(1): 52-53.

GUO Li. Production technology and market analysis of copper tube bar[J]. China Nonferrous Metals, 2009, 19(1): 52-53.

[5] 张士宏, 张金利, 刘劲松, 等. 铜管铸轧技术的新进展[J]. 技术与装备应用, 2006(7): 14-17.

ZHANG Shi-hong, ZHANG Jin-li, LIU Jins-ong, et al. New progress of copper tube casting rolling technology[J]. Application of Technology and Equipment, 2006(7): 14-17.

[6] 李 冰, 张士宏, 张金利. B10铜合金管坯三辊行星轧制模拟优化与实验研究[J]. 稀有金属, 2006, 30: 162-167.

LI Bing, ZHANG Shi-hong, ZHANG Jin-li. Simulation optimization and experimental study on three roll planetary rolling of B10 copper alloy tube blank[J]. Rare Metals, 2006, 30: 162-167.

[7] ZHANG Y Z, HUANG C, VILAR R. Microstructure and properties of laster direct deposited CuNi17Al3Fe1.5Cr alloy[J]. International Journal of Minerals Metallurgy and Materials, 2011, 18(3): 325-329.

[8] 张文婧, 解浩峰, 彭丽军, 等. 上引连铸-连续挤压技术制备Cu-Cr-Zr合金的组织与性能[J]. 中国有色金属学报, 2021, 31(5): 1168-1175.

ZHANG Wen-jing, XIE Hao-feng, PENG Li-jun, et al. Microstructure and properties of Cu-Cr-Zr alloy fabricated by up-drawn casting-continuous extrusion[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(5): 1168-1175.

[9] MEI J, LIU X H, XIE J X. Microstructure and mechanical properties of BFe10 cupronickel alloy tubes fabricated by a horizontal continuous casting with heating-cooling combined mold technology[J]. International Journal of Minerals Metallurgy and Materials, 2012, 19(4): 329-347.

[10] FERGUSON C G, CHRISTOFIDOU K A, HILDYARD E M. On the continuous and discontinuous precipitation of the L12 phase in Cu-Ni-Al alloys[J]. Materialia, 2020, 13(9): 328-335.

[11] 谢建新, 娄花芬, 王自东. 铜及铜合金精密管材短流程制备工艺: 中国, CN2007100652819[P]. 2009-06.

XIE Jian-xin, LOU Hua-fen, WANG Zi-dong. Short process preparation process of copper and copper alloy precision tube: China patent, CN2007100652819[P]. 2009-06.

[12] 谢建新, 梅 俊, 刘新华. 一种白铜管材热冷组合铸型水平连铸设备及其工艺: 中国, CN2010105014074[P]. 2011-02.

XIE Jian-xin, MEI Jun, LIU Xin-hua. A kind of horizontal continuous casting equipment and technology of hot and cold combined mold for white copper pipe and its process: China patent, CN2010105014074[P]. 2011-02.

[13] 谢建新, 王 宇, 黄海友. 连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制[J]. 中国有色金属学报, 2011, 21(10): 2324-2336.

XIE Jian-xin, WANG Yu, HUANG Hai-you. Superplastic deformation behavior and plasticity improvement mechanism of continuous columnar microstructure copper and copper alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2324-2336.

[14] 吴 恒, 张 鸿, 吕佳峰. 连续柱状晶组织纯铜室温超延展变形机理[J]. 中国有色金属学报, 2017, 27(12): 2426-2433.

WU Heng, ZHANG Hong, Lü Jia-feng. Deformation mechanism of pure copper with continuous columnar crystal structure at room temperature[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(12): 2426-2433.

[15] 朱学峰, 肖 柱, 宋克兴, 等. 下引连铸Cu-Ag合金拉拔过程中组织与性能演变[J]. 中国有色金属学报, 2021, 31(5): 1176-1187.

ZHU Xue-feng, XIAO Zhu, SONG Ke-xing, et al. Microstructure and properties evolution of Cu-Ag alloy prepared by downward continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(5): 1176-1187.

[16] 刘新华, 金建星, 谢建新. 制备参数对HCCM水平连铸纯铜板坯组织与力学性能的影响[J]. 中国有色金属学报, 2018, 28(2): 213-222.

LIU Xin-hua, JIN Jian-xing, XIE Jian-xin. Effect of preparation parameters on Microstructure and mechanical properties of hccm horizontal continuous casting pure copper slab[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(2): 213-222.

[17] 梅 俊, 刘新华, 谢建新. 轴向取向组织BFe10-1-1管材冷轧加工过程中组织、织构与力学性能的变化[J]. 中国有色金属学报, 2012, 22(9): 2529-2538.

MEI Jun, LIU Xin-hua, XIE Jian-xin. Evolution of microstructure, texture and mechanical properties of BFe10-1-1 tube with microstructu[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2529-2538.

[18] 梅 俊, 刘新华, 谢建新. BFe10白铜管材热冷组合铸型水平连铸凝固温度场模拟[J]. 中国有色金属学报, 2012, 22(5): 1430-1439.

MEI Jun, LIU Xin-hua, XIE Jian-xin. Simulation of solidification temperature field in horizontal continuous casting of BFe10 cupronickel pipe by hot and cold combined mold[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1430-1439.

[19] 莫永达. HCCM水平连铸黄铜管材表面质量、组织性能控制与冷轧加工[D]. 北京: 北京科技大学, 2017.

MO Yong-da. Surface quality microstructure and properties control and cold rolling of HCCM horizontal continuous casting brass pipe[D]. Beijing: University of Science and Technology Beijing, 2017.

[20] RAN Yang, WEN Jiu-ba, ZHOU Yan-jun. Effect of Al element on the microstructure and properties of Cu-Ni-Fe-Mn alloys[J]. Materials, 2018, 11(9): 1777-1788.

Effect of continuous casting speed and cold rolling on microstructure and properties of aluminium white copper bars produced by HCCM vertical continuous casting

LU Qiang1, 2, ZHAO Fan1, 2, 3, LEI Yu2, 3, LIU Xin-hua1, 2, 3

(1. Beijing Laboratory of Metallic Materials and Processing for Modern Transportation, University of Science and Technology Beijing, Beijing 100083, China;

2. Key Laboratory for Advanced Materials Processing, Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China;

3. Beijing Advanced Innovation Center for Materials Genome Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The HCCM vertical continuous casting technology was used to prepare aluminum white copper bar billets, and rolling with different reduction was carried out, so as to study the effect of continuous casting speed and rolling deformation on the microstructure and properties. The mechanical properties of the bar under different conditions were analyzed by tensile test. The microstructure and orientation of the bar were observed by OM, EBSD, SEM and EDS. The results show that , when the temperature of the molten metal is (1300±5) ℃, the heating temperature is (1250±5) ℃, the cooling water flow rate is 400 L/h, and the continuous casting billet speed is 0.5-2.0 mm/s, aluminum white copper bar billets with columnar crystal structure along the continuous casting direction and excellent mechanical properties can be prepared. With the continuous casting speed increasing from 0.5 mm/s to 2.0 mm/s, the coarse columnar crystal structure gradually changes into the columnar crystal structure with an angle to the continuous casting direction and equiaxed crystal structure, and the tensile strength tends to increase in the range of 311-318 MPa, and the elongation decreases from 69.2% to 64.9%. In addition, the aluminum-rich β phases increase and the distribution becomes more uniform. With the cold rolling deformation increasing from 0 to 80%, the tensile strength increases linearly. With the further increase of deformation, the growth rate of tensile strength slows down. With the cold rolling deformation increasing from 0 to 40%, the elongation decreases linearly. When the cold rolling deformation is in the range of 40%-94%, the elongation is stable at about 5%, showing good sustainable processing performance of columnar crystal structure. However, the influence mechanism of continuous casting speed and rolling deformation on columnar crystal needs to be further verified.

Key words: aluminium white copper; HCCM vertical continuous casting; cold rolling; microstructure; mechanical properties

Foundation item: Project(51925401) supported by the National Natural Science Foundation for Distinguished Young Scholars of China; Project(2016YFB0301404-01) supported by the National Key Research and Development Programme of China; Project(FRF-TP-19-020B1Z) supported by the Fundamental Research Funds for the Central Universities, China

Received date: 2021-10-10; Accepted date: 2021-12-10

Corresponding author: LIU Xin-hua; Tel: +86-13691117937; E-mail: Liuxinhua18@163.com

(编辑 龙怀中)

基金项目:国家自然科学基金杰出青年基金项目(51925401);国家重点研发计划资助项目(2016YFB0301404-01);中央高校基本科研业务费专项资金资助项目(FRF-TP-19-020B1Z)

收稿日期:2021-10-10;修订日期:2021-12-10

通信作者:刘新华,教授,博士;电话:13691117937;E-mail:Liuxinhua18@163.com