文章编号: 1004-0609(2005)08-1208-06

C/C坯体对RMI C/C-SiC复合材料组织的影响

冉丽萍1, 易茂中1, 陈 斌2

(1. 中南大学 粉末冶金国家重点实验室, 长沙 410083;2. 中南大学 机电工程学院, 长沙 410083)

摘 要: 以PAN基炭纤维(Cf)针刺整体毡为预制体, 用化学气相渗透(CVI)、浸渍炭化(IC)方法制备了不同炭纤维增强炭基体的多孔C/C坯体, 采用反应熔渗(RMI)法制备C/C-SiC复合材料, 研究了渗Si前后坯体的密度和组织结构。 结果表明: 不同C/C坯体反应溶渗硅后复合材料的物相组成为SiC相、 C相及单质Si相; 密度低的坯体熔融渗硅后密度增加较多; 密度的增加与开口孔隙度并不是单调增加的关系, IC处理的坯体开口孔隙度低, 但渗硅后复合材料的密度增加较多; IC坯体中分布分散的树脂C易与熔渗Si反应, CVI坯体中的热解C仅表层与熔渗Si反应, 在Cf和SiC之间有热解C 存在; 坯体密度相同时, IC处理的坯体中SiC量较多, 单质Si相含量少且分散较好, 而CVI坯体中SiC量较少, 单质Si相的量较多; 制备方法相同时, 高密度的C/C坯体, 渗硅后C相较多。

关键词: C/C-SiC复合材料; C/C坯体; 反应熔渗Si; 显微组织

中图分类号: TB323

文献标识码: A

Influence of different C/C performs on microstructure of C/C-SiC composites fabricated by RMI

RAN Li-ping1, YI Mao-zhong1, CHEN Bin2

(1. State Key Laboratory of Powder Metallurgy,Central South University, Changsha 410083, China;

2. School of Mechanical and Electrical Engineering,Central South University, Changsha 410083, China)

Abstract: C/C-SiC composites were fabricated by reactive melt infiltrating(RMI) Si to different C/C preforms prepared by chemical vapor infiltration(CVI) or resin impregnation and carbonization (IC). The changes of the density and microstructure of the preforms before or after infiltrating Si were studied. The results show that RMI C/C-SiC composites fabricated by infiltrating Si into different performs consist of SiC, C and residual Si phases. The lower the density of preform , the higher the densification of C/C-SiC composites after infiltrating Si is. But the increment of the density after infiltrating Si does not monotonely increase with the open porosity of preform. The density after infiltrating Si only increases more in preform fabricated by IC although its open porosity is lower.The resin carbon in preforms is easier to react with infiltrating Si , but pyrolytic carbon of on outer surface of the carbon fiber(Cf) reacts with infiltrating Si, leading to some pyrolytic carbon between Cf and SiC which protects Cf. The amount of each phase in the composites is related to the type of carbon and the density of C/C preforms. At same density of preforms, the amount of SiC is more, and the amount of residual Si is litter and distribution of Si is more dispersive in the composites prepared by IC than that by CVI after infiltrating Si.

Key words: C/C-SiC composites; C/C preform; reactive melt infiltrating Si; microstructure

碳化硅陶瓷具有密度低、抗氧化、耐腐蚀及优良的力学性能和热物理性能而成为高温结构材料体系中最有潜力的材料之一[1-4], 但碳化硅陶瓷固有的脆性又制约了其应用, 采用纤维增强是提高碳化硅陶瓷材料强度和韧性最有效的方法, 常用的增强纤维有碳纤维和碳化硅纤维两种。

碳纤维及其复合材料具有高比强度、高比模量、耐高温、抗蠕变、热膨胀系数小等优点, 既可作为结构材料, 又可作为功能材料。 碳纤维增强碳化硅结合了碳纤维优异的高温稳定性能、高强度、高模量及碳化硅基体的抗氧化性能, 在高温热结构等方面具有广阔的应用前景[2-8]。

目前制备碳纤维增强碳化硅复合材料的常用方法有化学气相渗透法、热压法、先驱体裂解法和反应熔渗法(也称为熔融渗硅法MSI)等[8-12]。 其中反应熔渗法具有成本低、生产周期短、性能较好等特点, 是一种极具竞争力的生产工艺。 但反应熔渗法制备的C/SiC复合材料的组织难以控制从而影响了其性能, 主要原因是C/C预制坯体的制备工艺、坯体的密度、孔隙大小及分布、坯体中基体炭的类型、反应熔渗的工艺参数等多种因素对熔融渗硅过程及与碳的反应有很大的影响[13]。

本研究以PAN基炭纤维(Cf)针刺整体毡为预制体, 用化学气相渗透(CVI)和浸渍炭化(IC)方法制备不同的炭纤维增强炭基体的多孔坯体, 采用反应熔渗(RMI)法制备C/C-SiC复合材料。 通过分析复合材料的组织结构等, 探讨了不同C/C坯体及基体炭的类型对C/C-SiC复合材料组织、结构的影响。

1 实验

1.1 材料的制备

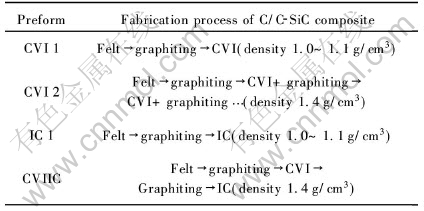

以密度为0.5~0.6g/cm3的PAN基炭纤维针刺整体毡为预制体, 用化学气相渗透(CVI)、浸渍炭化(IC)的方法制备不同密度、不同基体炭及不同孔隙的C/C多孔坯体。 CVI在均热式化学气相渗透炉进行, 以丙稀为碳气源, 温度800~1000℃, 沉积时间80~100h。 IC采用低压浸渍, 浸渍介质为呋喃树脂、 浸渍压力为2MPa、 固化温度约为180~200℃, 炭化温度为800~1000℃; 石墨化温度为2100℃。 其坯体的制备工艺列于表1。

将粒度小于0.043mm、纯度为99.3% Si粉与不同的C/C坯体一同置于真空感应炉中, 加热到1600℃保温2h, 将Si渗入多孔坯体中并与C反应制得C/C-SiC复合材料。

表1 坯体的制备工艺

Table 1 Fabrication process of C/C-SiC composite

1.2 组织、 结构分析

采用阿基米德排水法测C/C-SiC复合材料的密度和开口孔隙度; 用RIGAKU-3014 X射线衍射仪分析材料的物相; 用REICHERT MeF3 A金相显微镜和JSM 6360LV型扫描电镜观察C/C坯体和C/C-SiC材料的组织形貌, 并用能谱仪进行成分分析。

2 结果及讨论

2.1 不同C/C坯体的组织、孔隙度及渗硅前后的密度变化

图1所示分别为不同工艺制得的坯体在偏振光下的金相组织。 从图中可看出, CVI1坯体中的热解C环绕着一根根的炭纤维(Cf), 其余区域为较集中的孔隙; 而IC1坯体中树脂C的分布较分散, 在Cf密集区外有块状的树脂C。 因而同样密度、 经IC工艺制备的坯体孔隙分布较分散, 开口孔隙度较小, 这从表2中不同坯体孔隙度的数据得到证实。

表2 不同坯体渗硅前的密度、孔隙度及渗硅后的密度

Table 2 Density and open porosity of different preforms before /after

图1 不同工艺制得C/C坯体的偏振光组织

Fig.1 Polarized optical morphologies of different C/C preforms

表2列出了不同C/C多孔坯体的开口孔隙度及渗硅前后的密度变化。 从表2可看出, 渗硅前坯体密度低, 渗硅后密度增加较多。 但密度增加与开口孔隙度的关系并不是单调增加的关系, 因此密度的增加还与基体C与熔融渗入Si的反应有关。 当密度相同时, 如IC1与CVI1、CVIIC与CVI2, 虽然经IC处理后的坯体开口孔隙度较低, 但由于树脂C的分散分布, 更易与熔融渗入Si结合并反应生成更多的SiC相, 从而使反应渗硅后材料的密度增加较多。

3.2 RMI C/C-SiC复合材料的相结构

图2所示为不同C/C坯体反应渗硅后材料的X射线衍射分析结果。 由图可看出, 所有C/C坯体渗硅后的物相组成相同, 主要为SiC相、C相及单质Si相, 说明熔渗硅过程中Si与C发生了反应, 生成了大量的碳化硅。 由X射线衍射半定量分析结果可知, 不同C/C坯体渗硅后复合材料各相的相对量有所不同。 制备方法相同但密度不同的CVI1与CVI2坯体(图2中(a)和(b)), 密度高的坯体中C相的量高, 渗硅后C相较多而SiC相较少。 同样密度的CVI1与IC1坯体中(图2中(a)和(c)), IC1坯体渗硅后SiC相较高, 单质Si相和C相较少; 而CVI1坯体渗硅后物相相对量的组成则相反。 比较同样密度的CVI2与CVIIC坯体也有相同的结果。 进一步说明坯体中分布较分散的树脂C利于与Si反应而生成的SiC相较多, 因而反应渗硅后材料的密度增加较多。

图2 不同坯体渗硅后试样的X射线衍射谱

Fig.2 XRD patterns of C/C-SiC composite fabricated by infiltrating Si into different performs

3.3 RMI C/C-SiC复合材料的组织

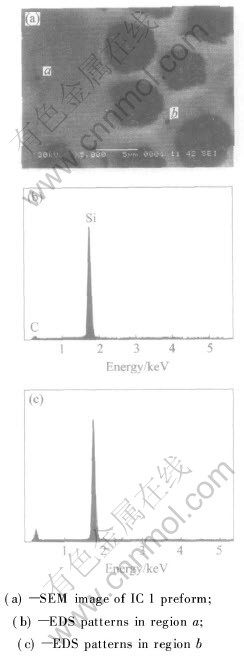

图3, 4, 5和6所示分别为不同坯体渗硅后C/C-SiC复合材料的金相组织。 从图中可看出渗硅后的组织为深色的Cf相、较暗色相和远离Cf密集区的浅色相组成。 根据图7扫描电镜的能谱成分分析可知, 在远离Cf密集区的a点有Si存在, C的谱线强度几乎为零, 此处主要为单质Si相; 而Cf附近的b点有Si和C存在, 且质量分数分别为72%和28%, 此处主要形成了SiC相。

比较图3, 4, 5和6中偏振光下的组织发现, 密度不同的CVI坯体渗硅后的组织中(图3和图4)在黑色Cf和暗色的SiC之间均有亮色的热解C, 且坯体密度越低, Cf周围亮色热解C越少, 而单质Si相越多, 呈大块状分布。 密度相同但处理方式不同的CVI1和IC1坯体渗Si后各相的形貌及分布有较大的差异。 IC1坯体渗Si的组织中仅能看到很少亮色的树脂C, 这进一步说明了树脂C与熔融渗入的Si反应较为充分。 密度1.4g/cm3的CVI2和CVIIC坯体渗Si组织均有未反应的树脂C或热解C。

图3 CVI1坯体渗硅后的金相组织

Fig.3 Morphologies of C/C-SiC composite fabricated by infiltrating into CVI1 preform

图4 CVI2坯体渗硅后偏振光金相组织

Fig.4 Polarized optical morphology of C/C-SiC composite fabricated by infiltrating Si into CVI2 preform

RMI C/C-SiC复合材料的相组成及分布与坯体中开口孔隙度及分布、熔融渗入的Si和C的相对量、基体C的类型以及Si和C的反应有关。 根据坯体的开口孔隙度及密度变化, 密度为1.0~1.1g·cm-3的坯体中Cf约占25%~30%(体积分数, 下同), 热解C或树脂C约占25%, 可渗入的Si与开口孔隙度有关(约35.1%~38.7%), 当Si与热解C或与树脂C反应后则有多余的Si。 从组织变化可知, 熔融渗入的Si与树脂C反应较充分, 生成碳化硅的量相对较多, 因而密度增加更多; 而Si仅与CVI坯体中的热解C表层反应, SiC相少、单质Si相较多。 密度为1.4g/cm3的CVI 2或CVIIC坯体中Cf约占25%~30%, CVI 2坯体中热解C约占40%, CVIIC坯体中热解C和树脂C分别约占25%和15%, 可渗入的Si约为16%~20%, 但Si主要与树脂C反应, 因此Si与C反应后则有多余的C存在。 但由于坯体中孔隙分布不均匀, 在远离Cf的密集区域为集中的大孔隙, 在RMI过程中, 熔融渗入的Si难以扩散通过已反应生成的SiC层与内部的C继续反应, 因而坯体中或多或少存在未反应的C相和单质Si相。

图5 IC1坯体渗硅后偏振光金相组织

Fig.5 Polarized optical morphology of C/C-SiC composite fabricated by infiltrating Si into IC1 preform

图6 CVIIC坯体渗硅后金相组织

Fig.6 Morphologies of C/C-SiC composite fabricated by infiltrating Si into CVIIC preform

从金相组织中还可以看出, 经CVI处理的坯体反应渗硅后Cf保存比较完整, 这一方面与Cf预制体石墨化处理有关, 石墨化程度越高, C越难与Si的反应[12, 13]; 另一方面CVI的热解C环绕Cf一层一层生长, 且密度较高[14, 15], 热解C层表面生成的SiC阻止Si与内部的C反应, 对Cf具有更好的保护作用。 而仅有树脂C的坯体中Cf受到损伤(图5)。 比较图7(a)和图8的SEM形貌也可清楚看到, 经CVI处理的坯体渗硅后的组织为Cf外包覆一层热解C, 热解C外则为Si与C反应生成的SiC, 而IC坯体渗硅后的组织只观察到Cf周围为反应生成的SiC。 因此Cf预制体先进行CVI和石墨化处理有利于保护Cf; 然后依靠IC引入分布较为分散的树脂C, 有利于与熔融渗入Si 反应生成SiC, 分散并减少脆性单质Si相, 从而提高了RMI Cf/C-SiC复合材料的性能。

3 结论

1) 密度低的C/C坯体熔融渗硅后密度增加较多。 密度增加与开口孔隙度的关系并不是单调增加的关系, 同样密度时, IC处理的坯体开口孔隙度低, 但渗硅后复合材料的密度增加较多。

2) 不同C/C坯体反应溶渗硅后复合材料的物相组成为SiC相、C相及单质Si相, 坯体制备方法相同时, 高密度的C/C坯体, 渗硅后C相较多; 同样密度, IC处理坯体中的SiC相较多而C相较少。

3) CVI处理坯体中的热解C仅表层与熔渗Si反应, 在Cf和SiC之间有热解C 存在; IC坯体中的树脂C易与熔渗Si反应, Cf周围主要为反应生成的SiC, CVI处理的坯体反应渗硅后Cf保存较完整。

图7 IC1坯体渗硅后的SEM形貌及成分分析

Fig.7 SEM image of C/C-SiC composite fabricated by infiltrating Si into IC1 preform and corresponding EDS patterns

图8 CVI1坯体渗硅后SEM形貌

Fig.8 SEM image of C/C-SiC composite fabricated by infiltrating Si into CVI1 preform

4) 密度相同时, CVI处理的坯体渗Si后单质Si相较多且呈大块状分布, 而IC坯体渗Si后单质Si相少其分散。 坯体制备方法相同时, 高密度的C/C坯体渗硅后单质Si相相对较少。

REFERENCES

[1] 傅恒志. 未来航空发动机材料面临的挑战与发展趋势[J]. 航空材料学报, 1998, 18(4): 52-61.

FU Heng-zhi. Challenge and development trends to future aero-engine materials[J]. Journal of Aeronautical Materials, 1998, 18(4): 52-61.

[2] 曹英斌, 张长瑞, 陈朝辉, 等. Cf/SiC陶瓷基复合材料发展状况[J]. 宇航材料工艺, 1999, 29(3): 10-14.

CAO Yin-bin, ZANG Chang-rui, CHEN Zhao-hui, et al. Progress of carbon fiber-reinforced SiC composites[J]. Aerospace Materials & Technology, 1999, 29(3): 10-14.

[3] Yoshida K, Budiyanto P. Processing and microstructure of silicon carbide composite by hot pressing[J]. Journal of Nuclear Materials, 1998, 258-263: 1960-1965.

[4] Lee J S, Imai M, Yano T. Fabrication and mechanical properties of oriented SiC short-fiber-reinforced SiC composite by tape casting[J]. Mat Sci Eng A, 2003, A339: 90-95.

[5] Hald H. Operational limits for reusable space transportation systems due to physical boundaries of C/SiC materials[J]. Aerospace Science & Technology, 2003(7): 551-559.

[6] Appiah F A, Wang Z L, Lackey W J. Characterization of interface in C-fiber-reinforced laminated C-SiC matrix composites[J]. Carbon, 2000, 38: 831-838.

[7] Srivastava V K, Maile K, Udoh A. Effect of damage on flexural modulus of C/C-SiC composites[J]. Mat Sci Eng A, 2003, A354: 292-297.

[8] Lamourous K, Bourrat X, Naslain R, et al. Silicon carbide infiltration of porous C-C composites for improving oxidation resistance[J]. Carbon, 1995, 33: 525-535.

[9] Rice R W. Materials design and processing of high temperature ceramic matrix composites[J]. Ceram Eng Sci Proc, 1981, 2(7-8): 493-499.

[10] 宋麦丽, 王 涛, 阎联生, 等. 高性能C/SiC复合材料的快速制备[J]. 新型炭材料, 2001, 16(2) : 57-60.

SONG Mai-li, WANG Tao, YAN Lian-sheng, et al. Rapid fabrication of C/SiC composite with high performances[J]. New Carbon Materials, 2001, 16(2) : 57-60.

[11] 马 江, 周新贵, 张长瑞, 等. 单向纤维增强SiC基复合材料界面结构的研究[J]. 硅酸盐学报, 2000, 28(5) : 487-490.

MA Jiang, ZHOU Xin-gui, ZHANG Chang-rui, et al. Study on the microstructure of interface of one dimension reinforced SiC matrix composites[J]. Journal of the Chinese Ceramic Society, 2000, 28(5) : 487-490.

[12] Krenkel W. Cost effective processing of CMC composites by melt infiltration (LSI-process)[J]. Ceram Eng Sci Proc, 2001, 22(3) : 443-454.

[13] Schult-Fischedick J, Zern A, Mayer J, et al. The morphology of silicon carbide in C/C-SiC composites[J]. Mat Sci Eng A, 2002, A332: 146-152.

[14] Kim B G, Choi Y, Lee J W, et al. Characterization of a silicon carbide thin layer prepared by a self-propagation high temperature synthesis reaction[J]. Thin solid films, 2000, 375 : 82-86.

[15] 孙万昌, 李贺军, 陈三平, 等. CLVI制备C/C复合材料的微观结构和力学性能[J]. 无机材料学报, 2003, 18(1): 121-127.

SUN Wan-chang, LI He-jun, CHEN San-ping, et al. Microstructure and mechanical properties of C/C composite fabricated by CLV[J]. J Inorganic Materials, 2003, 18(1): 121-127.

基金项目: 高等学校博士点基金资助项目 (20040533006)

收稿日期: 2005-01-19;

修订日期: 2005-05-29

作者简介: 冉丽萍(1963-), 女, 副教授.

通讯作者: 易茂中, 教授, 博士; 电话: 0731-8830894; E-mail: yimaozhong@126.com

(编辑 龙怀中)