DOI: 10.11817/j.issn.1672-7207.2020.01.019

钢桁梁斜拉桥复合式索锚结构疲劳试验研究

曹珊珊1, 2,雷俊卿2,黄祖慰2

(1. 国家开放大学 实验学院,北京,100039;

2. 北京交通大学 土木建筑工程学院,北京,100044)

摘要:针对公铁两用斜拉桥中疲劳效应突出的问题,提出常用复合式索锚结构的基本结构形式和主要敏感位置,在等效边界条件下,进行模型疲劳试验,研究复合式索锚结构的疲劳性能,分析结构的疲劳破坏形式。研究结果表明:试验采用的基本结构模型与实桥结构在主要疲劳敏感位置的应力分布基本一致。锚压板与锚板连接端部出现滑开型裂纹,并沿与锚板成30°~60°的方向扩展;传力竖板与锚压板焊缝端部出现在焊趾处萌生并沿垂直于锚压板方向和竖板厚度方向扩展的张开型裂纹,传力竖板的开裂导致试件完全破坏。以观测到裂纹为疲劳失效判据,轴拉细节建议采用我国铁路桥涵规范中XIII类细节或美国AASHTO规范E'类细节等级进行分析,且须在名义应力幅值中计入锚压板宽高比的影响;剪压细节建议采用欧洲规范中80类细节等级进行分析。

关键词:桥梁工程;复合式索锚结构;疲劳试验;疲劳性能;疲劳寿命

中图分类号:U441+.4 文献标志码:A

文章编号:1672-7207(2020)01-0165-11

Fatigue test study of combined cable-girder anchorage structure in cable-stayed bridge with steel truss girder

CAO Shanshan1, 2, LEI Junqing2, HUANG Zuwei2

(1. Experimental College, The Open University of China, Beijing 100039, China;

2. School of Civil Engineering, Beijing Jiaotong University, Beijing 100044, China)

Abstract: Based on the fatigue test results of the combined anchor structure, simplified structure and four types of fatigue sensitive position were proposed by finite element analysis method. With the consideration of the reasonable boundary conditions, fatigue tests of the simplified structure were taken to research fatigue performance and failure modes. The results show that the stresses in the fatigue sensitive positions of the simplified structure are the same as the actual one. Fatigue cracks in sliding mode are found at the connection section of anchor plate and anchor pressure plate, which expand along anchor plate with 30°-60°. Fatigue cracks in opening model are also found at the weld toe of anchor pressure plate to force transmission steel plate. Specimen is destroyed by the fractured force transmission steel plate. Based on the crack observation rules, the fatigue detail in tensile stress of anchor pressure plate to force transmission steel plate can be analyzed by the category XIII of Chinese code or the category E'of AASHTO with modified nominal stress amplitude by aspect ratio of anchor pressure plate. The fatigue detail in compression-shear stress of anchor plate to anchor pressure plate can be analyzed by the category 80 of Eurocode 3.

Key words: bridge engineering; combined cable-girder anchorage structure; fatigue test; fatigue performance; fatigue life

为满足铁路桥梁结构刚度和空间布置的需求,钢桁梁斜拉桥成为公铁两用桥梁的常见结构形式[1-2],如桂平郁江双线铁路斜拉桥(主跨为228m)[3]、韩家沱大桥(主跨为432 m)[4]、安庆铁路长江大桥(主跨为580 m)[5]等。考虑钢桁梁桥恒载、公路汽车活载和铁路列车活载等作用,钢桁梁斜拉桥中的拉索需对主梁提供强大的索力支撑,复合式拉锚箱作为一种新型的索梁锚固结构,可将巨大的索力传递给钢桁梁[5-6]。而由于结构本身在桥梁寿命期内难以更换,复合式拉锚箱的疲劳性能是桥梁安全运营的关键[7-10]。目前,复合式拉锚箱的实桥案例较少,研究成果主要基于实桥的验证性试验和局部单一细节的疲劳试验,单德山等[3]根据实际铁路运营状况和铁路列车编组资料开展疲劳试验验证桂平郁江双线铁路斜拉桥中的索梁锚固的安全性;曾永平等[4]对韩家沱大桥中的双锚拉板-锚箱复合式索梁锚固结构进行了验证性疲劳试验研究;卫星等[5]通过考虑4线列车过桥的相遇概率,确定梁端锚固结构的疲劳荷载幅,采用1:2缩尺模型对安庆铁路长江大桥桥索锚结构进行疲劳试验研究。王丽等[11]采用底端约束进行疲劳试验研究锚压板焊缝细节的主要破坏形式和相应S-N曲线[12],可供参考的规范成果极少[12-13]。然而,在复合式索锚结构研究中,对于整体结构的有效简化等效、疲劳性能以及破坏形式的研究较少,本文作者在对现有疲劳试验研究成果进行总结分析的基础上,根据实桥结构的有限元模拟分析,给出等效简化结构,考虑合理的边界条件,进行复合式索锚结构简化模型疲劳试验研究,为该类结构的疲劳寿命评估和养护维修提供理论支撑。

1 基本结构模型

1.1 复合式索锚固结构

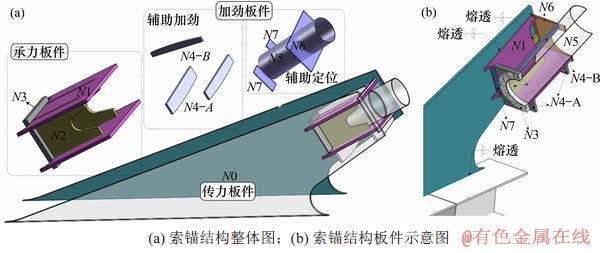

概括目前国内现有关于复合式索梁锚固结构研究中的结构形式[4],可以根据受力特征将索桁锚固结构的组合板件分为3部分:传力板件、承力板件和辅助板件,如图1(a)所示。其中,N0为传力竖板,与主桁腹板和顶板连接;锚压板N1、锚压加劲板N2以及锚板N3组成主要承力板件;N4-A和N4-B为N1的2种类型的辅助加劲板件,保证结构2个方向的刚度;锚筒N5和顶底部封板N6、N7为辅助定位板件,确保结构各板件位置对应的精度和索锚结构的密封度,如图1(b)所示。

图1 索梁锚固结构分析图

Fig. 1 Analysis chart of cable-girder anchorage

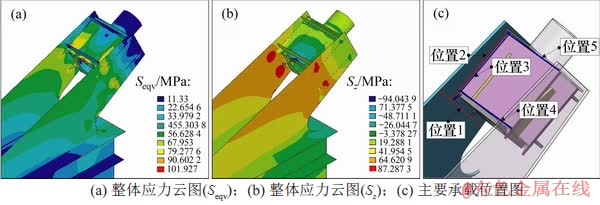

为真实反映复合式索锚结构的应力状态和疲劳敏感位置,借助Ansys有限元分析软件模拟复合式索梁锚固结构,尺寸参数按照实桥中桁索锚结构取值,结构板件采用壳单元SHELL181模拟,考虑上弦杆的约束作用。荷载取1.9倍的疲劳索力幅值,即对锚板N3的环形承载区施加F=5 MN。取荷载作用方向为局部z轴(沿锚筒N5筒轴,朝顶部方向)。整体结构的应力分布如图2(a)~(b)所示。其中,最大von Mises应力为101.93 MPa,出现在直接承压的锚板N3与锚压板N1的连接位置,该处承受以压应力为主的多向应力;沿局部z轴的最大拉应力为87.29 MPa,位于传力竖板与锚压板连接端部。根据结构的应力分布状态,取5类主要承载位置为研究对象,如图2(c)所示。

图2 复合式索梁锚固结构应力图

Fig. 2 Stress diagram of anchor structure

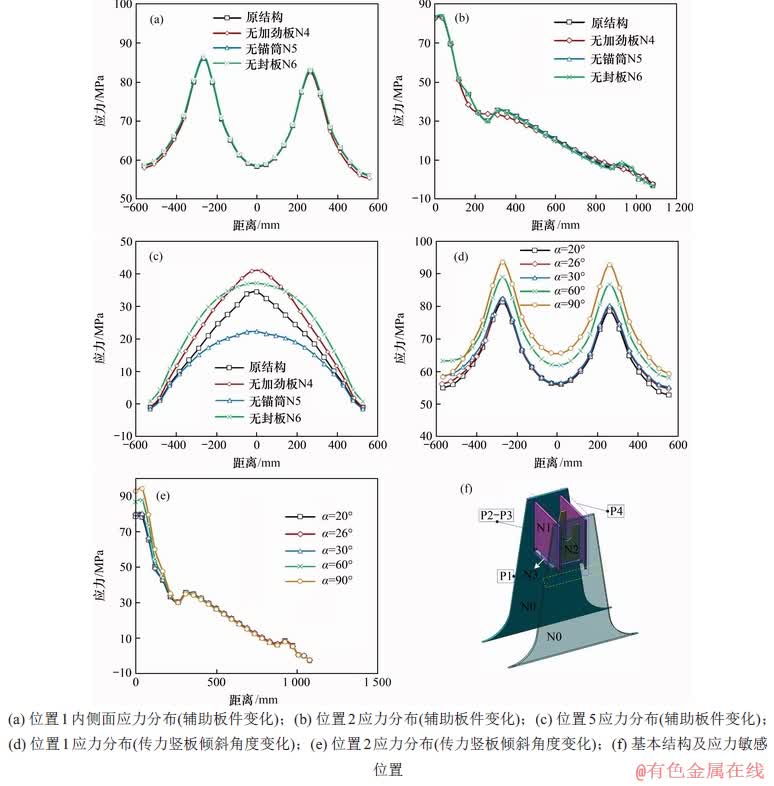

为简化结构板件,分别考虑辅助板件(N4,N5和N6)的设置对主要承载位置应力分布的影响。其中,设置N4,N5和N6对结构中位置1~4处的应力分布和应力影响较小,对位置5处的应力分布和取值影响相对明显,但应力远小于最大值,影响有限,如图3(a)~(c)所示。为简化加载方式,变化传力竖板N0倾斜角度 (20°~90°),对比主要承载位置的应力分布。其中,随着倾角的增大,位置1处应力逐渐增大,位置2处端部应力逐渐增大;位置3~5处应力分布变化相对较小。当倾角

(20°~90°),对比主要承载位置的应力分布。其中,随着倾角的增大,位置1处应力逐渐增大,位置2处端部应力逐渐增大;位置3~5处应力分布变化相对较小。当倾角 为90°时,结构在位置1和位置2处的应力集中现象最为明显,如图3(d)~(e)所示。

为90°时,结构在位置1和位置2处的应力集中现象最为明显,如图3(d)~(e)所示。

根据有限元对比分析,给出由传力板件和承力板件构成的简化结构,以及主要疲劳敏感位置,如图3(f)所示。其中P1位置为传力竖板N0中与锚压板N1连接端部的横断面,承受拉应力,P2位置为竖板与锚压板的焊缝连接侧面,承受剪拉应力,P3位置为锚压板N1与锚板N3连接断面,承受压应力和剪应力,P4为锚压板底部,承受拉应力。

图3 等效简化结构分析图

Fig. 3 Equivalent simplified structural analysis diagram

1.2 疲劳细节类别

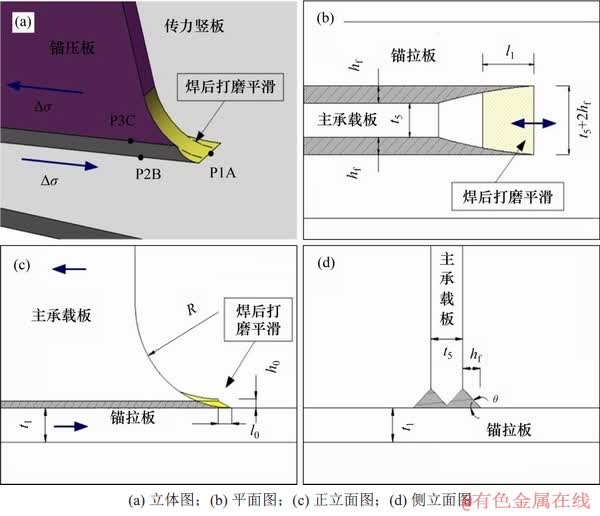

复合式索梁锚固结构中可能出现的焊接疲劳裂纹的疲劳荷载敏感位置可以分为P1,P2和P3类,传力竖板和锚压板焊接疲劳细节如图4所示。

图4 疲劳细节示意图

Fig. 4 Schematic diagram of fatigue details

对于P1类裂纹,位于传力竖板N0中与锚压板N1连接端部,名义应力幅计算如下:

(1)

(1)

式中: 为荷载幅;

为荷载幅; 为传力竖板厚度;

为传力竖板厚度; 为传力竖板在锚压板连接位置的宽度;

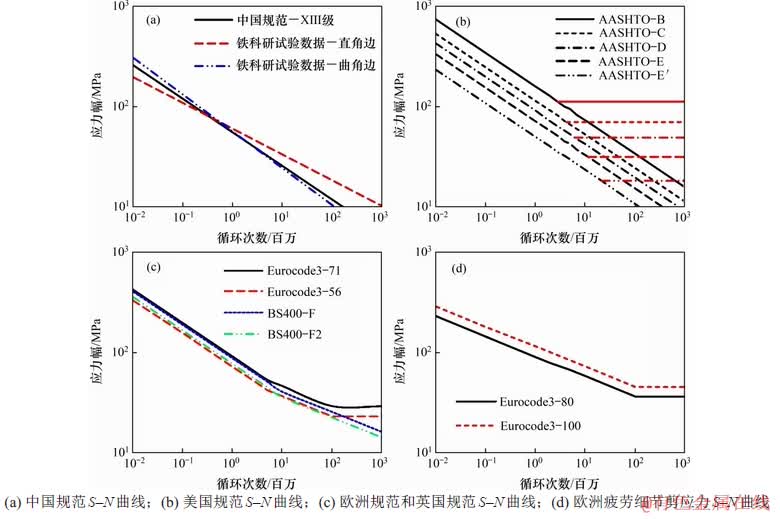

为传力竖板在锚压板连接位置的宽度; 。我国Q/CR9300—2014“铁路桥涵极限状态法设计暂行规范”[12]、我国铁道科学研究院(铁科研)[11]试验数据、美国规范ASSTHO[14-15]、欧洲规范Eurocode3[16]、英国规范BS5400[17]等给出的与疲劳细节相接近的S-N曲线如图5(a)~(c)所示。

。我国Q/CR9300—2014“铁路桥涵极限状态法设计暂行规范”[12]、我国铁道科学研究院(铁科研)[11]试验数据、美国规范ASSTHO[14-15]、欧洲规范Eurocode3[16]、英国规范BS5400[17]等给出的与疲劳细节相接近的S-N曲线如图5(a)~(c)所示。

对于P2类裂纹,位于传力竖板N0中与锚压板N1连接焊缝的焊肉处,承受的剪切应力幅计算如式(2)所示。欧洲规范Eurocode3[16]中将此类裂纹归为剪切80级别,如图5(d)所示。

(2)

(2)

式中: 为锚压板N1的基本高度;

为锚压板N1的基本高度; 为锚压板N1的宽度。

为锚压板N1的宽度。

对于P3类裂纹,位于N1板母材中承受压剪应力处,将N1锚压板看作深受弯矩形梁,参照欧洲规范Eurocode3[16]在100级别中的相似细节如图5(d)所示,剪切应力幅可按下式进行计算。

(3)

(3)

式中:Im为毛截面惯性矩, ;S为面积矩,

;S为面积矩, 。

。

2 疲劳试验研究

2.1 试验模型

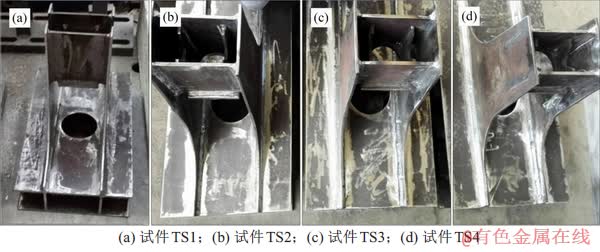

模型试验采用材料为均为Q370qE,焊缝焊丝为实心焊丝ER50-6,采用CO2气体保护焊,一级焊缝位置通过超声波探伤检测[18]。模型结构参照实桥结构的几何尺寸[1]制作1:5缩尺试件,边界条件及加载模式与实桥结构进行相似性等效[19-22],如图6所示。其中试件TS1和TS2结构尺寸相同,试件TS2~TS4中锚压板N1长度按8.4%依次减少。试验采用济南力支500 N电液脉动疲劳试验机加载。为保证模型试件的约束条件与原结构相似,设计固定架约束试件端部,设计加载装置传递荷载[23]。

图5 规范中的S-N曲线

Fig. 5 S-N curves in specifications

图6 试件结构图示

Fig. 6 Structure of test specimens

2.2 加载方案

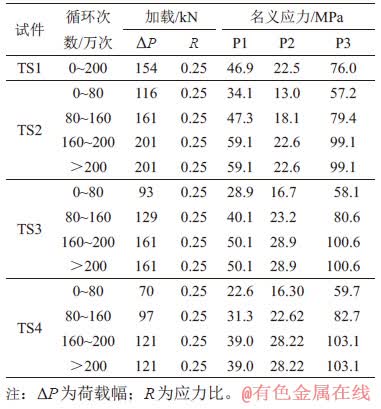

试件TS1采用恒幅加载至200万次,并在 0次时,进行常规加载静力测试;在200万次时进行设计值静力加载测试。试件TS2~TS4在 0次时,进行常规加载静力测试,随后采用变幅加载至结构疲劳失效。各试件具体疲劳加载次数、加载幅值以及主要位置名义应力如表1所示。

在前200万次循环荷载作用下,试件TS1和TS2对应的恒幅和变幅2种加载方式满足Miner等效关系。TS1恒幅加载与规范[12]给出的细节XIII的疲劳强度一致,为运营阶段疲劳设计荷载的1.46倍,TS2一级变幅加载与运营阶段疲劳设计荷载一致,二、三级变幅加载分别为运营荷载的1.38倍和1.73倍;试件TS3和TS4三级变幅加载中,加载幅值分别为试件TS2的0.8倍和0.6倍。试件TS1~TS4应力比均为0.25。

表1 疲劳试验加载方案

Table 1 Loading scheme of fatigue test

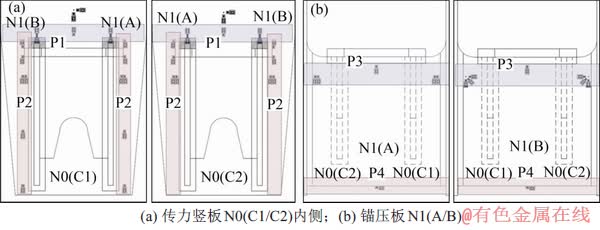

2.3 测点布置

为测试主要疲劳敏感位置的应力分布情况,试验测点主要沿传力竖板N0和锚压板N1的焊缝方向,焊缝两侧距离焊趾间距8 mm的位置布置,以及焊接背面对应位置对称布置,P1,P2,P3和P4位置的主要应变片布置如图7所示。

3 初始应力状态

在初始状态下施加静力荷载,可以得到传力竖板和锚压板的受力状态。本文以试件TS1和TS2的应力分布为例进行说明。

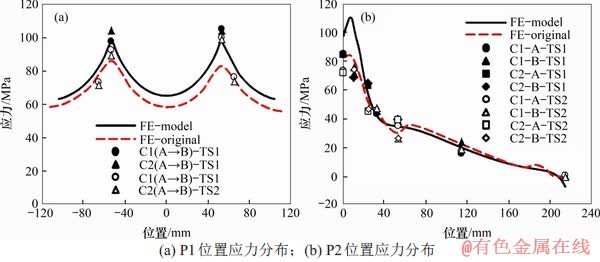

3.1 传力竖板受力状态

传力竖板N0中与锚压板N1连接位置,即P1和P2处应力分布如图8所示。从图8(a)可知:基本结构在传力竖板的P1位置,数值模拟值与试验测试值吻合度较高,在传力竖板中与锚压板连接焊缝端部的测试值较模拟值略大,应力集中现象明显。基本结构(FE-model)和原结构(FE-original)模拟值对比得出,传力竖板的倾角调整为90°后,P1位置处的应力均有所增加,应力分布规律基本一致,应力集中特征反映更为明显。基本结构在传力竖板P2位置的测试值与模拟值如图8(b)所示,测试值的分布趋势与计算值吻合度较高。对比基本结构和原结构模拟值可以看出,两者的分布趋势基本一致,吻合度较高。

图7 试件主要应变片布置图

Fig. 7 Mean measuring points of test specimen

图8 试件传力竖板应力分布图

Fig. 8 Stress distribution in vertical plates for transferring

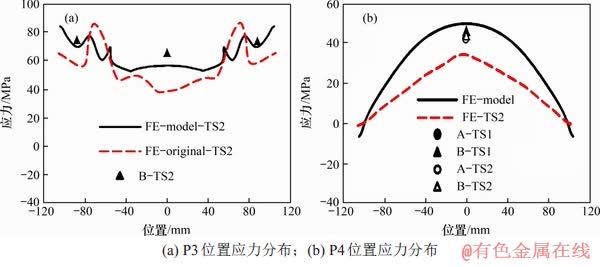

3.2 锚压板应力分布

锚压板中P3和P4处应力分布如图9所示。在P3位置处,图9(a)中显示基本结构的测点值与有限元模拟值基本吻合;基本结构较原结构应力更为平稳,分布趋势基本一致。

在P4位置处,图9(b)中显示基本结构的锚压板底部中间点测点值较有限元模拟值偏小;基本结构中由于忽略了辅助板件的影响,锚压板底部模拟值均大于原结构应力,但明显小于P1和P2处的最大应力,并非结构的最不利位置。

综上所述,对于基本结构和原结构的模拟值,两者在P1~P4处的应力分布趋势和受力特征基本一致,且基本结构中的应力集中特征表现更为明显,可以用于不同传力竖板倾角(20°~90°)的索梁锚固结构的疲劳性能研究。其中最大应力区域为传力竖板N0中与锚压板N1连接端部的P1区域,以及两者连接焊缝P2区域的近受拉端部位置。对于基本结构的测点值与有限元模拟值,两者的分布趋势基本一致,在传力竖板中与锚压板连接焊缝端部的测试值较模拟值略大,应力集中现象明显。

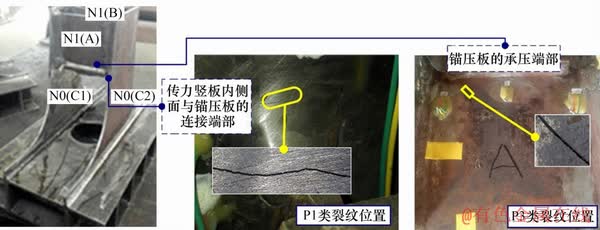

4 疲劳寿命分析

试验中TS1累积加载至200万次未观测到表观裂纹,停止加载结束试验。试件TS2~TS4在循环荷载下,观测到2类位置出现裂纹,一类是在传力竖板上与锚压板连接端部位置,裂纹沿垂直于锚压板方向扩展,并沿板厚方向发生开裂,导致试件失效,该处位于P1测点附近,承受拉应力,称为P1类裂纹(张开型),此类裂纹在开展过程中,逐渐从张开型裂纹过渡为张开-滑开型裂纹;另一类是在锚压板与锚板端部连接位置,裂纹沿与锚板成30°~60°方向扩展,称为P3类裂纹(滑开型[24-25]),如图10所示。

图9 试件锚压板应力分布图

Fig. 9 Stress distribution in anchorage plate

图10 疲劳裂纹位置

Fig. 10 Locations of fatigue cracks

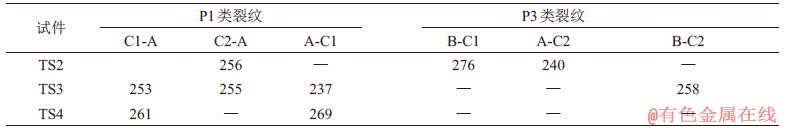

试件TS2~TS4首次观测到裂纹的循环次数和对应类型如表2所示。

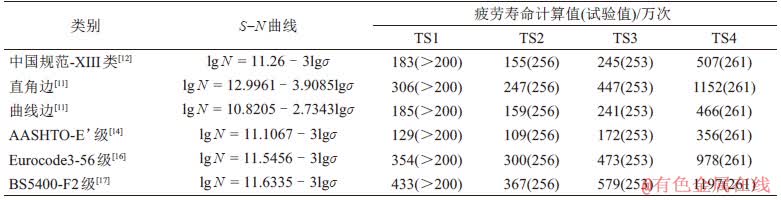

对于P1类细节,依次参考各国规范中相似细节对应的S-N曲线方程,不考虑宽高比的影响,依次求得试件TS1~TS4等效名义应力幅(式(1))对应的疲劳寿命,如表3所示。

从表3可知:试件TS1~TS2的锚压板宽高比为1.05,试验测试的疲劳寿命大于文献[11]中试验回归直角边细节、曲线边细节、中国规范XIII类细节[12]和美国AASHTO规范[14]E'类细节的S-N曲线得到的疲劳寿命计算值。试件TS3的锚压板宽高比为1.33,试验测试的疲劳寿命大于美国AASHTO规范E'类细节的S-N曲线得到的疲劳寿命计算值,与文献[11]中试验回归曲线边细节和中国规范XIII类细节[12]得到的疲劳寿命计算值接近。试件TS4的锚压板宽高比为1.82,超出中国规范XIII类细节中对宽高比的建议取值范围( ),且试验测试的疲劳寿命小于表3中各类S-N曲线对应的疲劳寿命计算值。

),且试验测试的疲劳寿命小于表3中各类S-N曲线对应的疲劳寿命计算值。

综上所述,建议选用中国规范XIII类细节[12]和美国AASHTO规范[14]E'类细节的S-N曲线对P1细节进行疲劳分析,同时须在疲劳名义应力幅值计算中考虑索梁锚固结构锚压板宽高比的影响。结合本文试验数据,引入参数 修正如下:

修正如下:

(4)

(4)

当锚压板宽高比 时,

时, ;当

;当 ,

, 。

。

采用修正后的疲劳名义应力幅值,试件TS2~TS4在中国规范XIII类细节对应下的疲劳寿命计算值分别为144,159和207万次;美国AASHTO 规范[14]E'类细节对应下的疲劳寿命计算值分别为101,112和145万次,均小于本文试验测试中疲劳裂纹出现的寿命。

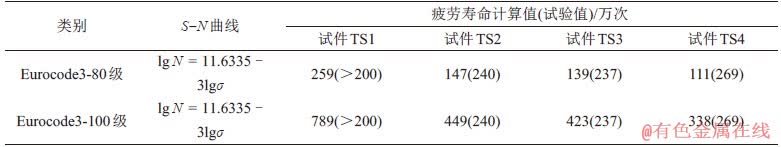

对于P3类细节,采用欧洲规范Eurocode3[16]和中国规范[12]中剪切细节τ-N曲线,疲劳寿命计算值如表4所示。试件TS2~TS4中P3类细节,试验测试的疲劳寿命均大于欧洲规范Eurocode3中 80级的疲劳寿命计算值,小于100级的疲劳寿命计算值。建议采用欧洲规范Eurocode3中80级细节的τ-N曲线对P3细节进行疲劳分析。

表2 试件裂纹初次观测对应循环次数

Table 2 Loading cycles of fatigue cracks appeared 万次

表3 TS1~TS4疲劳寿命计算值

Table 3 Fatigue life calculation values of TS1-TS4

表 4 TS1~TS4疲劳寿命计算值

Table 4 Fatigue life calculation values of TS1~TS4

5 结论

1) 索锚结构试验中的基本模型与原结构的应力分布基本一致,基本结构中的应力集中特征表现更为明显,可以用于不同传力竖板倾角(20°~90°)的索梁锚固结构的疲劳性能研究。基本结构的测点值与有限元模拟值的分布趋势基本一致,在传力竖板中与锚压板连接焊缝端部的测试值较模拟值略微偏大,应力集中现象突出。

2) 疲劳试验中出现共有2类位置出现裂纹,锚压板与锚板连接端部出现滑开型裂纹,并沿与锚板成30°~60°的方向扩展;传力竖板与锚压板焊缝端部出现了在焊趾处萌生并沿垂直于锚压板方向和竖板厚度方向扩展的张开型裂纹,传力竖板的开裂导致试件完全破坏。

3) 以观测到裂纹为疲劳失效判据,轴拉细节建议采用我国铁路桥涵规范中XIII类细节或美国AASHTO规范E'类细节等级进行分析,且须在名义应力幅值计算中计入锚压板宽高比的影响;剪压细节建议采用欧洲规范中80类细节等级进行分析。

参考文献:

[1] 徐伟, 郑清刚, 彭振华. 沪通长江大桥主航道桥主梁结构设计[J]. 桥梁建设, 2015, 45(6): 47-52.

XU Wei, ZHENG Qinggang, PENG Zhenhua. Structural design of main girder of main ship channel bridge of hutong Changjiang River Bridge[J]. Bridge Construction, 2015, 45(6): 47-52.

[2] 梁炯, 张晔芝, 罗世东. 两主桁双索面四线高速铁路专用斜拉桥结构体系研究[J]. 中南大学学报(自然科学版), 2013, 44(4): 1603-1610.

LIANG Jiong, ZHANG Yezhi, LUO Shidong. Structure system of four-line high-speed railway cable-stayed bridge with double cable planes[J]. Journal of Central South University (Science and Technology), 2013, 44(4): 1603-1610.

[3] 单德山, 张亚东, 李乔. 钢桁梁斜拉桥索梁锚固结构疲劳性能试验研究[C] // 陈宁, 吴梦雪. 第八届全国随机振动理论与应用学术会议论文集.成都: 中国振动工程学会, 2012: 804-811.

SHAN Deshan, ZHANG Yadong. LI Qiao. Fatigue test analysis of the cable-girder anchorage in the cable-stayed bridge with steel truss girde[C]// CHEN Ning, WU Mengxue. Prceeding of the Eighth National Random Vibration Conference. Chengdu: Chinese Society for Vibration Engineering, 2012: 804-811.

[4] 曾永平, 陈克坚, 袁明, 等. 双锚拉板-锚箱索梁锚固结构设计研究及疲劳试验[J]. 桥梁建设, 2013, 43(6): 45-50.

ZENG Yongping, CHEN Kejian, YUAN Ming, et al. Design study and fatigue test of cable-to-girder anchorage structure of double tensile anchor plates and anchor box[J]. Bridge Construction, 2013, 43(6): 45-50.

[5] 卫星, 强士中. 高速铁路大跨钢桁梁斜拉桥梁端锚固结构疲劳性能研究[J]. 振动与冲击, 2013, 32(23): 180-185.

WEI Xing, QIANG Shizhong. Fatigue performance of cable-to-girder connection of a long span high-speed railway cable-stayed bridge with steel truss[J]. Journal of Vibration and Shock, 2013, 32(23): 180-185.

[6] 曹珊珊, 雷俊卿, 黄祖慰. 大跨多线公铁两用斜拉桥索锚结构疲劳荷载效应[J]. 中南大学学报(自然科学版), 2017, 48(12): 3301-3308.

CAO Shanshan, LEI Junqing, HUANG Zuwei. Analysis of fatigue load amplitude of cable-girder anchorage structure in long-span highway-railway cable-stayed bridge[J]. Journal of Central South University (Science and Technology), 2017, 48(12): 3301-3308.

[7] 王春生, 付炳宁, 张芹, 等. 正交异性钢桥面板足尺疲劳试验[J]. 中国公路学报, 2013, 26(2): 69-76.

WANG Chunsheng, FU Bingning, ZHANG Qin, et al. Fatigue test on full-scale orthotropic steel bridge deck[J]. China Journal of Highway and Transport, 2013, 26(2): 69-76.

[8] 雷俊卿. 大跨度桥梁结构理论与应用 [M]. 2版. 北京: 北京交通大学出版社, 2015: 200-230.

LEI Junqing. Theory and application of long-span bridge structure[M]. 2nd. Beijing: Beijing Jiaotong University Press. 2015: 200-230.

[9] LIN C H, LIN K C, TSAI K C, et al. Full-scale fatigue tests of a cable-to-orthotropic bridge deck connection[J]. Journal of Constructional Steel Research, 2012, 70: 264-272.

[10] 赵少杰, 任伟新. 超限超载交通对桥梁疲劳损伤及可靠度的影响[J]. 中南大学学报(自然科学版), 2017, 48(11): 3044-3051.

ZHAO Shaojie, REN Weixin. Effect of overrun and overload vehicles on fatigue damage and reliability of highway bridges[J]. Journal of Central South University (Science and Technology), 2017, 48(11): 3044-3051.

[11] 王丽, 张玉玲. 大跨度斜拉桥新型构造细节疲劳性能试验研究[J]. 钢结构工程研究, 2012(增刊): 520-528.

WANG Li, ZHANG Yuling. Study on the fatigue performance experiment of new details on the long-span cable-stayed bridge[J].Steel Construction, 2012(Supplement): 520-528.

[12] Q/CR 9300—2014, 铁路桥涵极限状态法设计暂行规范[S].

Q/CR 9300—2014, Interim code for limit state design of railway bridge and culvert[s].

[13] JTG D64—2015, 公路钢结构桥梁设计规范[S].

JTG D64—2015, Specifications for design of highway steel bridge[S].

[14] American Association of State Highway and Transportation Officials (AASHTO). AASHTO LRFD 2012 bridge design specifications (6th ed) [S].

[15] METROVICH B, FISHER J W, YEN B T. Theoretical development of lower bound S - N fatigue curves[J]. Journal of Bridge Engineering, 2012, 17(5): 747-753.

[16] BS EN 1993-1-9:2005, Eurocode 3: design of steel structures-part1-9: fatigue[S]

[17] BS5400:Part10:1980, Steel, concrete and composite bridges[S].

[18] TB10002.2—2005, 铁路桥梁钢结构设计规范[S].

TB10002.2—2005, Code for design on steel structure of railway bridge[S].

[19] 胡志坚, 张明辉, 孔祥韶, 等. 大跨度钢桁架拱桥静动力相似模型[J]. 中国公路学报, 2014(9): 82-89.

HU Zhijian, ZHANG Minghui, KONG Xiangshao, et al. Static and dynamic experimental model for long-span steel-truss arch bridge[J]. China Journal of Highway and Transport, 2014(9): 82-89.

[20] 申杨凡. 装配式箱涵结构缩尺模型静载试验及有限元分析[D]. 长春: 吉林大学交通学院, 2019: 9-12.

SHEN Yangfan. Static test and finite element analysis of scale model of fabricated box culvert[D]. Changchun: Jilin University. College of Transportation, 2019: 9-12.

[21] 易伟健, 张望喜. 建筑结构试验[M]. 4版. 北京:中国建筑工业出版社, 2016: 191-212.

YI Weijian, ZHANG Wangxi. Building structure test[M]. 4th ed. Beijing: China Building Industry Press, 2016: 191-212.

[22] 陈喆,陈国平.相似理论和模型试验的结构动响应分析运用[J].振动.测试与诊断, 2014, 34(6): 995-1000, 1164.

CHEN Zhe, CHEN Guoping. The research and the application analysis of similarity theory in tests of civil engineering structure[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(6): 995-1000, 1164.

[23] 曹珊珊. 公铁两用斜拉桥索梁锚固结构疲劳性能与疲劳寿命研究[D]. 北京: 北京交通大学土木建筑工程学院, 2017: 47-50.

CAO Shanshan. Fatigue performance and fatigue life study on cable-girder anchorage of rail-cum-road cable-stayed bridge[D]. Beijing: Beijing Jiaotong University. School of Civil Engineering, 2017: 47-50.

[24] 程靳, 赵树山. 断裂力学[M]. 北京: 科学出版社, 2006: 9-55.

CHENG Jin, ZHAO Shushan. Fracture mechanics[M]. Beijing: Science Press, 2006: 9-55.

[25] British Standards Institution (BSI). BS 7910 guide to methods for assessing the acceptability of flaws in metallic structures[S].

(编辑 杨幼平)

收稿日期: 2019 -01 -24; 修回日期: 2019 -03 -22

基金项目(Foundation item):国家自然科学基金资助项目(51578047);国家开放大学2018年度青年课题(G18A0032Q) (Project (51578047) supported by the National Natural Science Foundation of China; Project(G18A0032Q) supported by the Youth Foundation of National Open University in 2018)

通信作者:雷俊卿,博士,教授,博士生导师,从事桥梁结构理论与应用研究;E-mail: jqlei@bjtu.edu.cn