DOI: 10.11817/j.issn.1672-7207.2015.10.028

基于化学注浆预加固的破碎矿体采场结构优化数值模拟

韩斌1,于少峰1,吴爱祥1,高永祥2,程海勇1

(1. 北京科技大学 土木与环境工程学院,北京,100083;

2. 云南金沙矿业股份有限公司 汤丹公司,云南 昆明,650000)

摘要:汤丹铜矿4号矿体厚大软弱破碎,围岩松散、炮孔成孔率低;优选MP 364矿用树脂进行化学注浆预加固,并在3采2分段进行现场化学注浆试验,确定化学浆液扩散方式、注浆压力及扩散半径等参数,建成注浆工艺系统。通过FLAC 3D及ANSYS等软件建模,并对地表岩移、顶板位移、采场支撑体系塑性区以及矿柱最大主应力进行数值模拟分析。研究结果表明:按照推荐注浆材料配比及工艺施工,岩体强度及完整性得到较大提高,炮孔成孔率提高22%;化学注浆后,由于岩体强度及矿体完整性得到提高,拟通过增大矿房暴露面积以提高矿石回收率。注浆后,在保证安全且保持矿柱尺寸不变的情况下,矿房暴露面积提高约50 m2,则矿石回收率可以提高约10%以上,提高了矿山经济效益。

关键词:化学注浆预加固;注浆工艺系统;数值模拟

中图分类号:TD853 文献标志码:A 文章编号:1672-7207(2015)10-3758-09

Numerical simulation of stope structure parameters based on chemical grouting technology in broken deposit

HAN Bin1, YU Shaofeng1, WU Aixiang1, GAO Yongxiang2, CHENG Haiyong1

(1. School of Civil and Environmental Engineering, University of Science & Technology Beijing, Beijing 100083, China;

2. Tangdan Company, Yunnan Jinsha Mining Co., Ltd, Kunming 650000, China)

Abstract: No.4 orebody of Tangdan copper mine is thick, soft and broken, and its surrounding rock is loose while the blasthole rate is low. Mine resin MP 364 was selected to conduct chemical grouting pre-reinforcement, and field test was conducted in subsection 2, stope 3. Dispersal mode and parameters like grouting pressure and diffusion radius of the chemical slurry were determined. Finally, grouting process system was established. Softwares like FLAC 3D and ANSYS were chosen to make a model. The surface rock movement, roof displacement, stope support system of the plastic zone and pillar maximum principal stress were analyzed. The result shows that when constructing as the recommended material ratio and technology, the strength and integrity of the rock mass are improved greatly, and blasthole rate inereases by 22%. After grouting, method like increasing room exposed area was thought to improve ore recovery. Under the condition of keeping safe and pillar size invariant, room exposed area increases by 50 m2, and ore recovery increases by 10% after grouting, which improves economic benefit of the mine.

Key words: chemical grouting pre-reinforcement; grouting process system; numerical simulation

化学注浆是利用气压、液压或电化学的原理,经注浆管将化学浆液注进矿体缝隙之中,然后浆液通过渗透、挤压以及化学反应等方式与原岩体胶结为一个整体,从而达到封堵岩体裂隙与加固矿岩的目的,最终提高矿体整体强度[1]。以往国内矿体注浆基本用途为堵水或断层等破碎带加固,本课题在国内首次将注浆技术用于整个矿体开采前的预加固。汤丹铜矿4号矿体,岩体及围岩节理裂隙极为发育,岩体存在大量细小紧密的裂隙。矿体赋存于黑山组底部有利构造部位的碳泥质板岩夹层中,平均厚为24 m。矿石含泥量较高,炮孔成孔率低于70%。为保证顶板长时间内不发生垮塌与安全开采,可以采用化学注浆技术将浆液注入岩体裂隙中,使矿体及围岩加固为一个整体,以达到提高炮孔成孔率,增大回采安全系数,最终实现增大矿石回收率的目的[2]。本文作者设计采用化学注浆预加固技术对矿体进行注浆;确定了浆液扩散方式,并开展了浆液扩散半径影响因素分析,建成了注浆工艺系统。现场工业应用表明,按照推荐注浆材料配比及工艺施工,注浆岩体强度提高25%,炮孔成孔率提高22%,矿体及围岩稳固性提高,增强了采矿作业的安全性。化学注浆后,由于矿体强度及完整性得到提高,设计通过增大矿房暴露面积以提高4号矿体矿石回收率;利用FLAC 3D及ANSYS等数值模拟软件建模,并对地表岩移、顶板位移、采场支撑体系塑性区以及矿柱最大主应力进行模拟分析。

1 化学注浆预加固技术

1.1 注浆试验场地选择

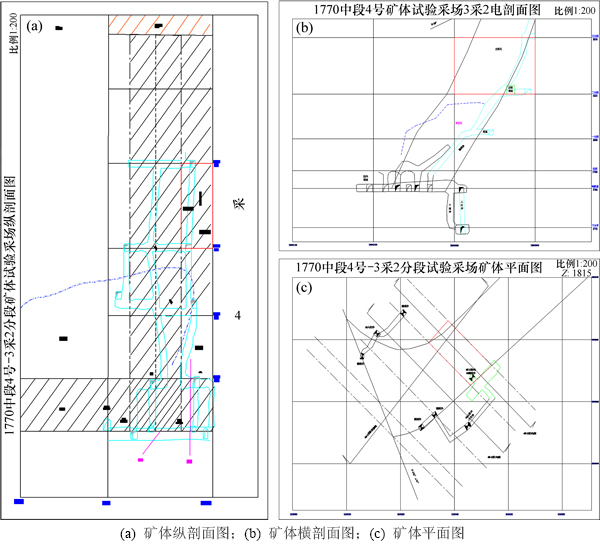

注浆段矿体布置形式如图1所示。

为使化学注浆工艺在4号矿体进行推广使用,设计在3采2分段矿房进行注浆试验;2分段矿体倾角为67°,矿体走向长为26 m,厚度约为22 m,高度为19 m。

1.2 注浆材料及相关设备

1) 造孔设备:YGZ90型导轨式独立回转凿岩机。

2) 注浆材料:德国BASF公司生产的MP 364矿用树脂。实验室测得注过化学浆液MP 364的岩体力学参数如表1所示。

3) 注浆泵:BASF生产的ZQBS-8.4/12.5气动注浆泵。

图1 试验采场注浆区域示意图

Fig. 1 Grouting layout diagram of test stope

表1 MP 364物理力学性质测试结果

Table 1 Tested results of physical and mechanical properties of MP 364

4) 其他主要设备:注射混合枪、封孔器等。

1.3 注浆技术参数

1.3.1 确定化学浆液扩散方式

浆液扩散方式直接影响着浆液扩散半径与单孔注浆量等参数,确定浆液扩散方式能够有效提高注浆效率并节约成本,因此有必要确定本次注浆试验中浆液的扩散方式[3-5]。首先计算出注浆技术参数。

1) 注浆压力。注浆压力作为浆液在岩体孔隙中扩散、充填及压密的动能,为注浆设计的重要参数之一,其对提高注浆质量和保证注浆效果有着明显的影响。注浆压力主要与地层结构和注浆材料等因素有关,国内一般采用以下公式进行计算:

p=KρD (1)

式中:p为注浆压力,Pa;ρ为岩石密度,4号矿体平均密度为2.7 t/m3;D为注浆段止浆岩盘厚度,1.0~1.5 m,根据扩散半径取值,取值2.5 m;K为系数,由于4号矿体较为破碎,取值3。

根据式(1),计算得注浆压力为8.1~16.2 MPa。

2) 注浆速度。注浆速度的关键,取决于地层的孔隙率和注浆设备参数,根据4号矿体现有条件,设计注浆速率范围为10~30 L/min。

3) 单孔注浆量。注浆过程中,在不漏浆的情况下,尽量用单液水泥浆充填空隙,以提高注浆效果,单孔注浆量计算公式如下:

Q=a×hR2nγC (2)

式中:Q为单孔注浆量,L;a为浆液损失系数,一般取1.15~1.30,这里取值1.2;R为浆液扩散半径,根据BASF公司相关经验,4号矿体内注浆扩散半径在6 MPa即可达到2.5 m以上,此处取2.5 m;h为注浆孔深,7~19 m;n为岩层裂隙率,取2%;γ为裂隙内浆液有效充填系数,取0.8;C为结合率,取值0.9。

将各参数代入式(2)中,得单孔注浆量Q为150~350 L。

根据以上数据分析,在2分段试验采场选定位置进行注浆试验,并将注浆施工过程中所观察到的结果绘制成p-Q-t曲线,其主要表现如图2所示。

由图2可以看出:注浆过程中,注浆压力一般为为2~4 MPa,注浆速度为16~20 L/min,随注浆不断进行,注浆压力稍微有所上升,而注浆速度略微下降,但波动较小;然而,当达到设计的注浆量时,注浆终压达不到设计终压(8.1~16.2 MPa),而此时注浆速度仍表现为较大,且在2.5 m处凿孔,经钻孔窥视仪观测发现大量白色化学浆液。这是因为岩体中存在大量裂隙,浆液流动的阻力较小,浆液主要表现为填充扩散方式进行加固。

图2 试验孔注浆p-Q-t曲线

Fig. 2 Grouting p-Q-t curve of test hole

1.3.2 浆液扩散半径影响因素

浆液以充填扩散方式为主时,“刘嘉才公式”[2]以计算多裂隙岩体浆液扩散半径准确而闻名,其基本思想是:假设两裂隙面相互平行,浆液从注浆管内流出后向裂隙内充填,平行于裂隙面做径向流动[6]。这里以“刘嘉才公式”计算4号矿体裂隙岩体中浆液扩散半径:

(3)

(3)

式中:p0为注浆孔内注浆压力,MPa;pe为裂隙内地下水的压力,MPa;r0为注浆孔半径,cm;μ为浆液的黏度,MPa·s;d为裂隙宽度,cm;t为注浆时间,s。

4号矿体采用化学树脂MP 364加固,其浆液黏度为0.38 MPa·s;静水压力为300 KPa,注浆孔半径为5 cm,裂隙宽度约为0.2 cm。将已知数据代入式(3)中,此时浆液的扩散半径为

(4)

(4)

由式(4)可以看出:浆液扩散半径R由注浆孔内的注浆压力p0、注浆时间t及裂隙宽度d共同决定。为验证其关系,在现场展开了相关注浆试验:

将p0分别为2和4 MPa,d为0.10,0.20和0.50 cm时,测量的R与t的关系,经origin软件分析得其关系如图3所示。

图3 不同注浆压力和岩体裂隙宽度时浆液扩散半径曲线

Fig. 3 Slurry diffusing curve under different grouting pressure and crack width of rock

由图3可以看出:1) 在p0固定为2 MPa或4 MPa不变的情况下,R随着t增加而增大;2) 在t固定为1.8 ks或3.6 ks不变的情况下, R随着d增大而增大,随着p0提高而增大;3) 当d为0.10 cm时,随着t增加,R增幅极小;4) 在d为0.20 cm,p0为4 MPa的情况下,R可以达到约350 cm,需要4 ks。

在t分别为1.8和3.6 ks,d为0.10,0.20和0.50 cm时,将测得的R与p0的关系,经origin软件分析得其关系如图4所示。

由图4可以看出:1) t一定时,R随着p0的提高而增大;2) 在p0保持不变的情况下,R随着d减小而减小;3) 当d过小时,提高p0,R的增幅极小;4) 在d为0.20 cm、t为3.6 ks的情况下,R达到约300 cm,p0需达到4 MPa。

1.4 推荐的注浆参数

根据上述试验中注浆压力及时间与浆液扩散半径关系验证结果,为使岩体注浆压力充分、注浆时间最合理,最终确定化学注浆参数如表2所示。

图4 不同注浆时间和岩体裂隙宽度时浆液扩散半径曲线

Fig. 4 Slurry diffusing curve under different grouting time and crack width of rock

1.5 注浆工程布置

注浆巷道沿矿体走向布置于矿房内,沿注浆巷道设计3排注浆孔,排距为5 m,即扩散半径为2.5 m。其中第1和第3排注浆孔布置在矿房界限上,这样使得上盘及下盘靠近矿房部分都能够得到一定程度的加固;第2排注浆孔布置在矿房中央。每排布置9个注浆孔。注浆孔的具体设计参数如表3所示。

表2 MP 364矿用树脂注浆参数

Table 2 Parameters of grouting with MP 364

表3 注浆孔设计方案

Table 3 Designed schemes of grouting holes

由表3可知:最深孔设计为18 m,超过15 m深的注浆孔为3个,且都不深,利用YGZ90凿岩机是能够满足钻孔条件的。注浆时,孔深超8 m的注浆孔应采用分段注浆处理,分段长度为5 m。

2 现场注浆应用效果

图5所示为注浆前后注浆孔内岩体情况。根据设计方案要求,2013年9月完成了4号矿体3采2分段注浆试验。主要采用钻孔窥视仪观测(图5)及岩石力学实验获得注浆后岩体力学参数的方法确定注浆效果。

2.1 成孔效果观测

注浆后,炮孔成孔率提高20%以上,且暂无造孔不成功现象;利用钻孔窥视仪观测,可见注浆效果好,矿体裂隙注浆密实,孔内极少出现岩石碎块。

2.2 岩石力学实验

根据注浆工程具体情况,对注浆后岩体进行取芯实验(注浆前岩体力学参数参考矿山已有数据)。将现场取得的注浆后岩芯按碳泥质板岩与白云岩进行归纳整理,并将实验室测得的单轴抗压强度、弹性模量、泊松比、内摩擦角、黏聚力等物理力学参数归纳统计如表4所示。由表4可知:注浆后矿岩各参数都得到明显改善,矿体稳固性及完整性都得到极大提高,理论上可以通过增大矿房暴露面积的方法以提高矿石回收率,增加矿山经济效益。

图5 注浆前后注浆孔内岩体情况

Fig. 5 Holes situation before and after grouting

表4 注浆前后两类岩体力学参数

Table 4 Mechanics parameters of two types of rock mass before and after grouting

3 采场结构参数优化数值模拟

注浆前,4号矿体开采采用的是“大矿柱,小矿房”的方式,即矿柱宽度×矿房宽度为16 m×10 m,且许多地方出现垮塌现象,说明现有岩体条件下采用已有的采矿方式不合理;注浆后,岩体强度得到加固,理论上矿房暴露面积得到大大提高,为确保安全,设计采用矿柱宽度×矿房宽度为16 m×12 m的方式对整个4号矿体进行开采,后续试验成功后再考虑更大的矿房暴露面积。原方案与设计方案对比如表5所示。

表5 开采量对比

Table 5 Comparison of exploitation quantity

由表5可以看出:设计方案明显优于原方案,这主要体现在化学注浆可以提高矿石回收率。然而设计方案能否在保证安全性的条件下,达到提高经济效益的目的,在采用新的设计方案之前,要根据现有试验结果对设计的矿房尺寸进行数值模拟,以提供理论支持[7]。

3.1 数值模拟建模

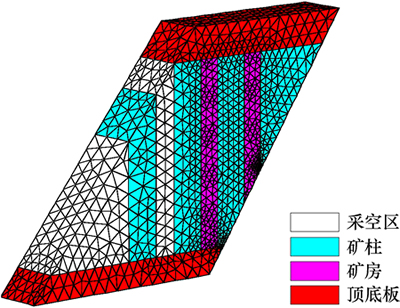

采用ANSYS建立数值模型,模型中采场结构包括如下元素:矿房、矿柱、顶板以及底板[8-16]。模型尺寸(长×宽×高)为600 m×624 m×658 m,模型单元数为150 000,数值模型整体图及分解图如图6~7所示。

由图7可知:采场中的矿柱和顶底板,其共同作用构成了采场中的支撑体系,且受矿体形态所致,矿柱高差较大。

图6 整体数值计算模型

Fig. 6 Whole numerical model

图7 矿块形态图

Fig. 7 State chart diagram of ore block

假定模型中所有材料均符合摩尔库伦准则,数值模拟过程中首先计算原岩状态,应力边界条件按照 式(5)施加,地面作为自由边界,且模型的左右两边界都施加水平的约束力,而底边界同时施加水平与垂直约束。原岩状态下的应力分布如图8所示,然后在此基础上,根据实际采矿工艺由左至右、由下至上开采矿房。

(5)

(5)

式中:γ为岩体容重,t/m3;H为采深,m;μ为矿岩体泊松比。

图8 原岩应力分布云图(Z方向)

Fig. 8 Stress distribution nephogram of original rock (direction Z)

3.2 模型结果分析

为借助于数值模拟实现采矿优化设计目标,开展了本设计方案的分析研究,首先对其开采过后的地表岩移指标,即地表的最大沉降、最大倾斜值、最大曲率值以及最大水平变形进行分析;然后对本方案引起的采场顶板位移变化进行分析;最后对本方案引起的采场支撑体系的塑性区大小进行了分析,以达到控制地表岩体移动和采场稳定性的目的。

1) 地表岩移分析。地表位移约束条件是控制开采引起的地表变形在允许范围内,避免地表沉降对建筑物的破坏。为了避免岩移引起地表建筑物的破坏,岩移控制是必要的。图9所示为开采结束后地表沉降云图,表6所示为设计方案岩移指标。

由图9可知:地表沉降成同心圆分布,距离采空区越近,沉降越大,反之越小。图10~13所示为提取的模型主断面的沉降曲线、倾斜曲线、曲率曲线以及水平变形曲线,并从中提取出地表最大沉降、地表最大倾斜、地表最大曲率以及地表最大水平位移(见表6),为注浆前后岩移指标的对比分析奠定基础。

考察模拟结果地表倾斜、地表曲率及水平变形指标可知:设计方案能达到一级保护等级。目前汤丹铜矿地表需要保护的为建筑和公路,满足三级保护等级即可,因此按设计方案施工,能够保证安全。

2) 顶板位移分析。提取设计方案顶板位移云图如图14所示。由图14可知:受大面积开采的影响,顶板发生了一定规模的沉降,且顶板左侧及上盘侧沉降量较大,这与采空区分布及上下盘围岩强度差异相对3) 采场支撑体系塑性区分析。顶板和矿柱是采空区稳定性的关键影响因素,是整个采空区的承载体系,其失稳将会导致采空区顶板的大面积坍塌,后果不堪设想。为分析设计方案中矿柱及顶底板的稳定情况,提取矿房开采后支撑体系的塑性区分布状况,见图15。

图9 地表沉降云图

Fig. 9 Sedimentation nephogram of surface

图10 地表下沉曲线

Fig. 10 Subsidence curve of surface

图11 地表倾斜曲线

Fig. 11 Clinographic curve of surface

图12 地表曲率曲线

Fig. 12 Curvature curve of surface

图13 地表水平变形曲线

Fig. 13 Horizontal deformation curve of surface

表6 设计方案岩移指标

Table 6 Rock movement index of designed scheme

图14 设计方案顶板下沉云图

Fig. 14 Roof-sink nephogram of designed scheme

表7 设计方案顶板沉降参数

Table 7 Roof subsidence parameter of designed scheme

图15 设计方案塑性区分布

Fig. 15 Distribution of plastic zone of designed scheme

设计方案中塑性区的大小,具体见表8。由表8可知:矿房开采过后,部分应力转移到矿柱、顶底板以及围岩中,塑性区分布变广。设计方案塑性区分布特点为:① 顶板未出现塑性区,说明顶板注浆后,强度提高,设计厚度能够满足要求;② 矿房开采过后,矿柱两侧出现临空面,临空面上塑性区分布最广,与上盘围岩的接触面次之,而与下盘围岩的接触面上只有零星分布;③ 本次设计方案基本为剪切破坏区,个别可见零星拉伸破坏区;但本方案塑性区贯通率低,即矿柱虽会出现局部的破坏,但整体稳定性较好,按设计方案施工,能够保证安全。

4) 矿柱最大主应力分析。矿房开采前矿柱最大主应力为15.023 MPa,提取矿房开采后矿柱最大主应力云图,如图16所示。由图16可知:矿房开采过后,应力集中部位发生在矿柱顶部及底部。矿山原有方案及设计方案应力集中系数大小对比见表9。由表9可知:按照最大主应力和应力集中系数来看,设计方案都要优于矿山原有方案。

表8 设计方案塑性区参数

Table 8 Plastic zone parameters of designed scheme

图16 设计方案矿柱最大主应力云图

Fig. 16 Maximum main stress nephogram of pillar of designed plan

表9 最大主应力及应力集中系数

Table 9 Maximum principal stress and the stress concentration factor

4 结论

1) 化学注浆可以使破碎岩体胶结成一个整体,从而达到封堵岩体裂隙与加固矿岩的目的。试验矿块采用美固MP 364化学注浆时,注浆工程简单,工艺成熟。

2) 注浆效果关系到后续采矿方法优化及选择,通过对注浆后岩体钻孔窥测以及进行岩石取芯实验,能够直观地表现出化学注浆效果;注浆后,炮眼成孔率得到极大地提高,无造孔不成功现象;利用钻孔窥视仪观测,可见注浆效果好,矿体裂隙注浆密实,孔内极少出现岩石碎块。

3) 根据矿区概况并参考已有文献,确定了采矿设计的优化参数以及计算水平,为采场结构参数的正交数值分析和优化模型的建立奠定了基础;根据试验表,采用ANSYS进行了三维数值建模,并导入FLAC 3D进行计算分析;通过数值模拟计算,提取了相关地表岩移指标,分析了顶板位移及采场支撑体系的塑性区及最大主应力分布状况,为采场结构参数优化奠定了基础。

4) 以安全为主导原则,以经济效益为目标,4号矿体采矿结构优化方案,即采用矿柱宽度为16 m,矿房宽度为12 m的方案能够在保证安全的基础上,获得更高的效益。

参考文献:

[1] 韩金田. 复合注浆技术在地基加固中的应用研究[D]. 长沙: 中南大学地质与环境工程学院, 2007: 1-118.

HAN Jintian. Study on the ComPlex grouting technique in foundation reinforce[D]. Changsha: Central South University. School of Geology and Environmental Engineering, 2007: 1-118.

[2] 王连国, 李明远, 王学知. 深部高应力极软岩巷道锚注支护技术研究[J]. 岩石力学与工程学报, 2005, 24(16): 2889-2893.

WANG Lianguo, LI Mingyuan, WANG Xuezhi. Study on mechanisms and technology for bolting and grouting in special soft rock roadways under high stress[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(16): 2889-2893.

[3] Nikbakhtan B, Osanloo M. Effect of grout pressure and grout flow on soil physical and mechanical properties in jet grouting operations[J]. International Journal of Rock Mechanics & Mining Sciences, 2009, 23(46): 498-505.

[4] Lee I M, Lee J S, Nam S W. Effect of seepage force on tunnel face stability reinforced with multi-step pipe grouting[J]. Tunnelling and Underground Space Technology, 2004, 19(6): 551-565.

[5] 阮文军. 基于浆液粘度时变性的岩体裂隙注浆扩散模型[J]. 岩石力学与工程学报, 2005, 24(15): 2709-2714.

RUAN Wenjun. Spreading model of grouting in rock mass fissures based on time-dependent behavior of viscosity of cement-based grouts[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(15): 2709-2714.

[6] 王连国, 李明远, 王学知. 深部高应力极软岩巷道锚注支护技术研究[J]. 岩石力学与工程学报, 2005, 24(16): 2889-2893.

WANG Lianguo, LI Mingyuan, WANG Xuezhi. Study on mechanisms and technology for bolting and grouting in special soft rock roadways under high stress[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(16): 2889-2893.

[7] 卢央泽, 苏建军, 李晓芸. 深部破碎带矿体顶板冒落防治技术[J]. 采矿与安全工程学报, 2009, 26(1): 61-69.

LU Yangze, SU Jianjun, LI Xiaoyun. Prevention measures for roof caving in orebody of deep broken zone[J]. Journal of Mining & Safety Engineering, 2009, 26(1): 61-69.

[8] ZHANG Nong. Study on strata control by delay grouting in soft rock roadway[J]. Journal of Coal Science & Engineering (China), 2003, 9(1): 51-56.

[9] LI Hangzhou, Low B K. Reliability analysis of circular tunnel under hydrostatic stress field[J]. Computers and Geotechnics, 2010, 37(2): 50-58.

[10] LUO Xianfeng, LI Xin, ZHOU Jing. A Kriging-based hybrid optimization algorithm for slope reliability analysis[J]. Structural Safety, 2012, 34(1): 401-406.

[11] WANG Jian, PENG Xiangguo, XU Changhui. Coal mining GPS subsidence monitoring technology and its application[J]. Mining Science and Technology (China), 2011, 21(4): 463-467.

[12] ZHAO Haijun, MA Fengshan, XU Jiamo, et al. In situ stress field inversion and its application in mining-induced rock mass movement[J]. International Journal of Rock Mechanics & Mining Sciences, 2012, 53: 120-128.

[13] 廖九波, 李夕兵, 周子龙, 等. 软岩巷道开挖支护的颗粒离散元模拟[J]. 中南大学学报(自然科学版), 2013, 44(4): 1639-1646.

LIAO Jiubo, LI Xibing, ZHOU Zilong, et al. Numerical simulation of liner during soft tunnel excavation by particle flow code based on discrete element method[J]. Journal of Central South University (Science and Technology), 2013, 44(4): 1639-1646.

[14] YANG Kun, WANG Tongxu, MA Zhitao. Application of cusp catastrophe theory to reliability analysis of slopes in open-pit mines[J]. Mining Science and Technology (China), 2010, 20(1): 71-75.

[15] LIN Haifeng. Study of soft rock roadway support technique[J]. Procedia Engineering, 2011, 26(4): 321-326.

[16] LI Ming, MAO Xianbiao. Stress and deformation analysis on deep surrounding rock at different time stages and its application[J]. International Journal of Mining Science and Technology, 2012, 22(3): 301-306.

[17] GAO Mingshi, DOU Linming, XIE Yaoshe, et al. Latest progress on study of stability control of roadway surrounding rocks subjected to rock burst[J]. Procedia Earth Planetary Sci, 2009, 1(1): 409-413.

(编辑 陈爱华)

收稿日期:2015-01-13;修回日期:2015-04-20

基金项目(Foundation item):国家自然科学基金资助项目(50934002, 51074013);国家“十二五”科技支撑计划项目(2012BAB08B02)(Projects (50934002, 51074013) supported by the National Natural Science Foundation of China; Project (2012BAB08B02) supported by National “Twelfth Five Year” Science and Technology Program)

通信作者:韩斌,博士,副研究员,从事采矿与岩石力学研究;E-mail:898517343@qq.com