钨层状材料的韧化机理与研究现状

来源期刊:中国有色金属学报2020年第10期

论文作者:刘家琴 陈翔 谭晓月 王武杰 吴眉 罗来马 朱晓勇 吴玉程

文章页码:2331 - 2340

关键词:核聚变装置;面向等离子体材料;钨;外韧化;层状增韧

Key words:nuclear fusion device; plasma facing materials; tungsten; external toughening; layered toughening

摘 要:面对核聚变装置中极端恶劣的服役环境,钨材料的脆性属性已经成为限制其作为面向等离子体材料应用的主要因素。层状增韧作为一种结构增韧方式,属于外韧化增韧机制,被认为是改善脆性材料韧性最有效的方法之一。本文介绍钨作为核聚变装置用面向等离子体材料时面临的挑战及其局限性,突出层状增韧的必要性。阐明层状增韧机制的缘由和特点,指出其韧化机制包括弱界面、强界面增韧和塑性中间层增韧。结合层状增韧机制,归纳和总结当前钨层状材料的研究现状与发展趋势。

Abstract: Facing an extremely harsh service environment in the nuclear fusion devices, the intrinsic brittleness of tungsten materials has become the main factor restricting its application as the plasma facing materials. A structural toughening method of layered toughening belonged external toughening mechanism has been considered to be one of the most effective methods to improve the toughness of brittle materials. To protrude the necessity of layered toughening, the challenges and limitations of tungsten materials as plasma facing materials in nuclear fusion devices was introduced in this work. The provenience and characteristics of the layered toughening mechanism were also clarified. The toughening mechanisms of layered toughening include weak interface toughening, strong interface toughening and plastic intermediate layer toughening. Based on the mechanisms of layered toughening, the current research status and development trends of tungsten layered materials were summarized at the end.

DOI: 10.11817/j.ysxb.1004.0609.2020-37667

刘家琴1,陈 翔1,谭晓月2,王武杰2,吴 眉2,罗来马2,朱晓勇3,吴玉程1, 2, 3, 4

(1. 合肥工业大学 工业与装备技术研究院,合肥 230009;

2. 合肥工业大学 材料科学与工程学院,合肥 230009;

3. 合肥工业大学 有色金属与加工技术国家地方联合工程研究中心,合肥 230009;

4. 太原理工大学 新材料界面科学与工程教育部重点实验室,太原 030024)

摘 要:面对核聚变装置中极端恶劣的服役环境,钨材料的脆性属性已经成为限制其作为面向等离子体材料应用的主要因素。层状增韧作为一种结构增韧方式,属于外韧化增韧机制,被认为是改善脆性材料韧性最有效的方法之一。本文介绍钨作为核聚变装置用面向等离子体材料时面临的挑战及其局限性,突出层状增韧的必要性。阐明层状增韧机制的缘由和特点,指出其韧化机制包括弱界面、强界面增韧和塑性中间层增韧。结合层状增韧机制,归纳和总结当前钨层状材料的研究现状与发展趋势。

关键词:核聚变装置;面向等离子体材料;钨;外韧化;层状增韧

文章编号:1004-0609(2020)-10-2331-09 中图分类号:TG146.4 文献标志码:A

随着世界经济的不断发展,人类对能源的需求与日俱增。传统的化石能源(如煤、石油、天然气等)随着人类不断消耗而日益枯竭。核聚变能作为绿色、低碳、高效的理想能源,得到了广泛的关注[1]。然而,核聚变装置用面向等离子体材料(PFMs)的研制已经成为实现核聚变能应用的关键性难题之一[2-4]。钨(W)具有高熔点(约3695 K)、良好的导热(室温下约173 W/(m·K))、高溅射阈值以及低燃料滞留等决定性优势,被认为是核聚变装置用最有前景的PFMs[5-8]。核聚变用的多晶W材料虽是金属材料,但其具有本征脆性的属性[9-11]。多晶W材料的本征脆性,一方面是由其体心立方的晶格属性决定,另一方面是源自于其晶界带来的影响[9]。在多晶W材料中,杂质元素容易在晶界处偏聚,导致晶界强度降低,从而容易发生沿晶脆性断裂[10]。另外,由于多晶W材料晶界的存在,不利于晶粒间协调变形,也会限制变形时位错运动,从而难以发生塑性变形[11]。因此,W材料在室温或低温下承载时容易表现出脆性断裂行为。在面临核聚变中高通量粒子辐照和高热冲击载荷的工况下,W材料更容易表现出脆性行为而失效[12]。另外,对于变形W材料来说,在核聚变长时间高温服役条件下,会发生再结晶、晶粒长大,表现出再结晶脆性现象[13-14]。因此,W材料的脆性问题已经极大地限制其作为PFMs在聚变装置中的应用,而解决这一难题就是要改善其韧性,即增韧。

近年来,国内外学者提出一系列改善W韧性的方法,包括典型的内韧化机制塑性加工[15]和添加合金化元素[16-17]以及典型的外韧化机制添加第二相弥散 相[18]、纤维增韧[19]和层状增韧[20]等方式。内韧化主要是通过改善W材料的塑性实现增韧,而外韧化是着眼于提高材料的断裂韧性(即提高断裂吸收功)实现增 韧[21]。目前研究发现[22-24],核聚变用PFMs在承受高能载荷冲击时不可避免的会发生开裂行为,因而外韧化增韧就显得愈加重要[21]。不同于其他外韧化机制,层状增韧可以与塑性加工相结合,有望实现双重韧化的效果。通过对重塑性加工的W箔进行连接得到W层状材料,一方面利用W箔具有良好塑韧性的特性,另一方面通过层状结构实现增韧[20]。本文将重点阐述层状增韧的韧化机理,然后对W材料层状增韧的研究现状进行归纳和总结。

1 层状增韧机理

层状增韧一般应用于脆性材料增韧,是基于自然界中贝壳珍珠层、竹子等生物质材料的结构仿生设计[25-27]。贝壳珍珠层是由95%以上的脆性碳酸钙陶瓷和少量的有机蛋白质组成,其断裂韧性比单相碳酸钙陶瓷高出2~3个数量级,这主要归功于珍珠层中文晶石和有机蛋白质交替重复排列的层状结构[25-26]。基于这一灵感,CLEGG等[27]于1990年首次设计并制备出SiC/C层状复合材料,发现其断裂吸收功相比SiC提高了100余倍。自此以后,层状增韧在改善脆性陶瓷材料的韧性领域中得到了广泛地应用[28-29]。层状材料的界面具有高纵横比的特点,因此在断裂时产生裂纹与界面交互作用的可能性增加[30]。当裂纹扩展至界面处时会在层间发生偏转造成界面脱粘,从而使层状材料的断裂面积增加,消耗更多的能量,实现增韧。因此,层状增韧体现在裂纹扩展阶段,是一种结构增韧的方式,其韧化效果主要是由其界面决定。根据层状材料界面的特性,层状增韧机制可以分为弱界面增韧和强界面增韧[31]。此外,在对层状材料中间层进行设计时,还有韧化效果主要由中间层决定的塑性中间层增韧。

1.1 弱界面增韧

弱界面增韧的主要特点是界面强度低,体现在弱界面结合的层状材料中,通过改变裂纹扩展路径来实现增韧[32-35]。这种弱界面一般是通过在脆性基体层间加入一中间层获得[32]。图1所示为弱界面增韧层状复合材料的裂纹扩展示意图。在外力作用下,缺口处裂纹迅速穿过脆性基体层,扩展至弱界面处。裂纹尖端将不受约束,会在中间层内发生偏转而扩展到下一脆性基体层。此时,裂纹尖端受到基体层阻挡而钝化,随着载荷增加,裂纹更倾向沿着弱界面扩展,导致界面脱粘。持续增加外加载荷,当强度达到脆性基体层的断裂强度时,裂纹再一次迅速穿过脆性基体层扩展。从而裂纹反复在中间层内偏转然后沿着弱界面扩展。对于脆性材料来说,这种裂纹扩展过程一方面避免了应力集中可能引起的直接脆断失效,提高了材料使用的安全性;另一方面增大了材料在断裂失效过程中断裂面积,消耗更多的能量,提高层状材料的损伤容限[36]。

图1 弱界面增韧层状材料的裂纹扩展示意图

Fig. 1 Schematic diagram of crack propagation in layered composite materials with weak interface toughening mechanism

弱界面增韧层状材料,除了通过增多断口面积消耗能量外,适当地提高界面强度使断裂吸收功增多,可以进一步改善韧性。此外,界面强度太低可能会引起层状材料综合性能的下降,甚至会影响其结构完整性[37]。因此,制备/设计弱界面增韧层状材料时,可以通过制备工艺优化、中间层选择/设计等方式适当地提高界面强度以拓展层状材料的应用范围。

1.2 强界面增韧

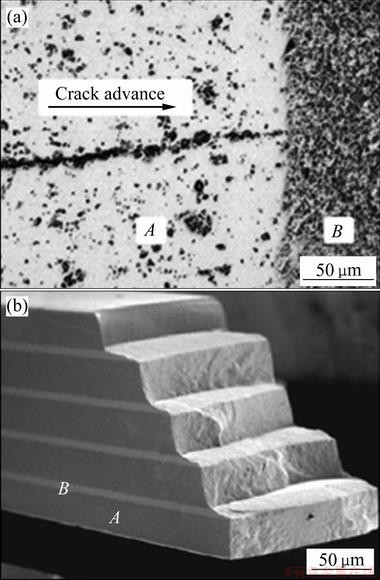

当层状材料作为结构材料时,除了要求具有良好的韧性之外,还要求其具有良好的机械可靠性。弱界面增韧层状材料,由于界面处缺陷分布/尺寸的影响,具有统计强度分布的特点[38]。而强界面增韧层状材料的最大特点就是具有更高的界面结合强度,可以在一定程度上阻碍裂纹扩展,从而提高其应用时的安全可靠性[39]。一般强界面增韧层状材料也是通过在脆性基体层间加入中间层以获得高强度界面[31, 40-42]。实质上,强界面增韧和弱界面增韧具有相同的能量消耗机制,即都是通过裂纹分叉、界面分层等方式,使其断裂时消耗更多的能量实现增韧。在对强界面层状材料设计时发现,由于基体与中间层之间会因热膨胀系数失配、相变等使界面处存在残余应力,将影响裂纹的扩展[40]。选择的中间层与基体层的韧性比值存在临界值,只有低于这一临界值裂纹才能在中间层中发生偏转[41]。此外,中间层的厚度也会对层状材料界面强度和裂纹扩展行为产生影响[42]。中间层越薄,残余应力越大,相应层状材料的界面强度越高。相反,较厚的中间层更有利于裂纹分叉,从而产生更多的新断裂表面。因此,通过引入中间层来获得强界面增韧层状材料时,需要对中间层进行优化选择/设计,使裂纹能够在中间层内进行分叉、扩展,造成界面脱粘以实现增韧的同时,还能保证高的界面强度。高界面强度意味着较好的强度稳定性,从而可以保证层状材料的机械可靠性。图2所示为一种强界面增韧层状材料断裂后的典型形貌图[31]。图中A表示为脆性基体层、B为设计的中间层,A/B界面为强界面。图2(a)展示了A中的裂纹向B扩展时,在A/B高强度界面处被抑制。这意味着高强度界面提高了层状材料的可靠性。随着外加载荷的增大,裂纹持续扩展直至断裂,相应的断口形貌如图2(b)所示。可以发现,该强界面增韧层状材料断裂时,裂纹扩展至B中间层发生了分叉,从而呈现出“台阶式”断裂形貌。这种裂纹分叉消耗了大量的能量,可以有效地改善强界面增韧层状材料的韧性。

图2 基体层A中裂纹向中间层B扩展时在界面处被抑制的显微相貌和台阶状的层状断口形貌[31]

Fig. 2 Cracks are captured at interface between matrix layer A and interlayer B (a) and step-like lamellar fracture morphology (b)

1.3 塑性中间层增韧

不同于强/弱界面增韧,通过裂纹偏转、界面分层等方式消耗能量改善层状材料的韧性;塑性中间层增韧主要利用中间层发生塑性变形吸收层状材料在断裂过程中的能量实现增韧[43]。塑性中间层增韧要求在脆性基体层间引入的中间层具有良好塑性,是层状材料最常用的增韧方法之一。图3所示为塑性中间层增韧层状材料的机理示意图。塑性中间层增韧层状复合材料在外力作用下发生断裂时,裂纹会迅速穿过脆性基体层扩展至中间层与基体层的界面处。此时,塑性中间层会阻碍裂纹继续扩展,使裂纹尖端钝化。持续增大外力时,层状材料会通过中间层塑性变形来缓解应力集中改善韧性。裂纹扩展因受到塑性中间层与基体层之间的界面强度和残余应力的影响,会在界面处发生偏转造成不同程度的脱粘,从而进一步缓解局部应力集中。裂纹如果平行界面方向扩展,增大了层状材料的断裂面积,提高断裂吸收功。所以,塑性中间层增韧是一种综合增韧机制,不仅可以通过中间层塑性变形吸收能量实现增韧,还可以发挥层间的界面作用进一步改善韧性。当外力增加达到基体层的断裂强度时,虽然塑形中间层会继续通过变形吸收能量,但此时裂纹将在下一层基体层中萌生并开始扩展,最终使层状材料呈现“裂而不断”的状态(见图3)。因此,塑性中间层增韧层状复合材料在承受外力时,虽然其脆性基体层断裂,但其塑性中间层还能起到“桥接”作用保证层状材料的完整性,这极大地提高了其安全性和使用性能。

图3 塑性中间层增韧层状材料的机理示意图

Fig. 3 Mechanism schematic diagram of plastic interlayer toughening lamellar materials

综上所述,层状增韧主要是利用引入的界面或/和中间层消耗脆性材料断裂时的能量以改善其韧性。因此,层状材料研究的关键在于其界面设计和中间层的选择。此外,层状结构是一耐缺陷的结构,克服了脆性材料对缺陷(空洞、裂纹等)的敏感性,这也使其韧性优化设计具备更大的自由度[44]。所以,层状增韧被广泛地应用于脆性材料(比如陶瓷)增韧领域。多晶W材料虽然不是陶瓷,但其脆性属性已经制约其在实际工况下的应用。近年来,已经有通过层状增韧的方式来改善W材料的韧性[20, 45-47]。

2 层状增韧W材料的发展现状

对于层状增韧的W材料而言,其韧性主要源于其基体层W箔的塑韧性和层状结构改善的韧性[46]。W层状材料中的基体层W箔一般是通过塑性加工(重轧制变形)来获得。因此,W箔的显微组织的主要特点是:高位错密度和纤维状的晶粒形态。高密度位错意味着可动位错数量增多,提高了W材料的塑性[47];纤维状晶粒形态意味着可以有效地改变裂纹扩展路径,提高W材料的韧性[48-49]。所以,经过轧制变形的W箔材料在室温下一般能够表现出良好的塑韧性。对于W层状材料而言,在制备过程中保持W箔的良好塑韧性、优化层状结构的界面设计是实现韧性最大化的关键。基于上述层状增韧的机制,层状增韧W材料近年来得到一定发展。根据W层状材料的界面特点和引入中间层材料熔点不同的特性,可以分为无中间层的W-W层状材料[50-51]和低熔点中间层增韧W层状材料(如AgCu[50]、Cu[52-54]等)、高熔点中间层增韧W层状材料(Ti[55-57]、Ti合金[58-59]、V[60]、Ta[51, 61-62]等)。

2.1 无中间层的W-W层状材料

W-W层状材料是没有引入中间层的W层状材料,其增韧效果取决于基体层W箔的塑韧性和W-W界面。因此,W-W层状材料的韧性跟W箔的显微组织和W-W的界面结合强度有关。在对W-W层状材料进行连接/焊接时,影响其显微组织和界面强度的主要工艺因素有温度、压力、保温时间等。由于W的熔点较高,需要在较高温度下才能实现W箔之间的扩散连接。然而,在高温下,重变形W箔的显微组织会发生明显的改变(回复、再结晶甚至晶粒长大),将显著地降低其塑韧性甚至导致脆化[47]。因此,扩散焊接工艺对W-W层状材料增韧非常重要。

REISER等[50]采用热等静压技术对超细晶的冷轧W箔(0.1 mm)在900~1200 ℃温度区间内、35 MPa的压力下,扩散焊连接1 h,制备出W-W层状材料。结果发现随着扩散焊接温度的升高,界面质量明显改善。当焊接温度达到1200 ℃,W箔之间界面基本消失。对1200 ℃制备的W-W层状材料进行夏比冲击试验发现,W-W层状材料比W板表现出更好的韧性行为。在1200 ℃对W箔层状材料进行扩散连接时,一方面冷轧W箔的塑性得到部分保留,可以通过变形吸收能量;另一方面获得的弱W-W界面,可以通过界面脱粘的形式消耗能量。因此,制备的W-W层状材料具有良好的韧性。ZHANG等[51]在温度为1700 ℃、压力是95 MPa 的条件下,对W-W层状材料进行高温扩散连接,通过弯曲试验发现其表现出典型的脆性断裂行为。这主要是由于焊接温度高,一方面使W箔显微组织发生完全再结晶,表现出明显的再结晶脆性行为;另一方面导致W-W变成强界面结合,裂纹扩展至界面处并不会沿界面分层而直接穿过界面发生脆性断裂。对于W-W层状材料来说,强界面结合实质上与W块体材料无异,从而失去了层状增韧的初衷。因此,结合前述层状增韧机制,无中间层的W-W层状材料应遵循弱界面增韧机制来改善其韧性。

2.2 低熔点中间层W层状材料

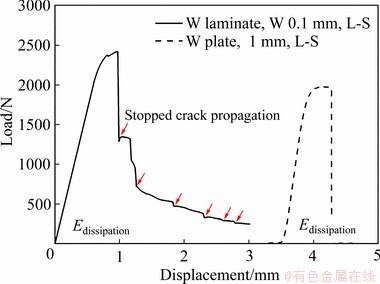

图4 W-AgCu层状复合材料室温条件下在L-S方向的载荷-位移曲线[50]

Fig. 4 Load-displacement curves of laminated W-AgCu composites tested in L-S orientation at room temperature

引入低熔点中间层改善W层状材料的韧性时,可以在较低温度下制备W层状材料,从而避免重轧W箔显微组织明显的变化引起其力学性能恶化。对于低熔点中间层W层状材料制备来说,一般在中间层的熔点附近进行钎焊连接,以实现W层状材料良好的连 接[50, 52-54]。W层状材料进行钎焊时,引入的低熔点中间层称为钎料。为了最大程度地保留基体层W箔的力学性能,钎料的熔点应低于W箔再结晶温度,且钎料不与W箔发生反应形成脆性中间相。REISER等[50]以银铜合金(熔点约780 ℃)作为中间层,在真空条件下进行钎焊获得W-AgCu层状复合材料。钎焊时以均匀的升温速率从室温加热50 min至800 ℃,然后炉冷。图4所示为制备的纯W板和W-AgCu层状复合材料在室温下进行三点弯曲试验时的载荷-位移曲线。可以发现,W板材在外力作用下表现出明显的脆性断裂失效行为,而W-AgCu层状复合材料的断裂表现出明显的分层断裂特性。相比W板来说,W-AgCu层状复合材料的韧性明显得到改善。

HPFFMANN和WEETON[52]以Cu作为中间层,对W-Cu层状复合材料在1084°C进行钎焊连接。通过拉伸试验发现,制备的W-Cu层状复合材料在断裂失效过程中可以通过W基体层和Cu中间层的塑性变形消耗能量,表现出良好的塑韧性。对于AgCu和Cu作为中间层的W层状材料来说,由于W基体层与中间层的热膨胀系数不匹配,在钎焊冷却至室温的过程中,W基体层会存在压应力,中间层会存在拉应力。当裂纹扩展至界面处时,存在的残余应力可能会使裂纹发生偏转、界面分层,进一步改善W层状材料的韧性。此外,这种塑性低熔点中间层W层状材料在断裂过程中,W基体层断裂后,其中间层还能发挥“桥接”作用,正如图3所示。因此,结合前述层状增韧机制,低熔点中间层W层状材料应遵循塑性中间层增韧机制来改善其韧性。另外,GARRISON等[53]发现W-Cu层状复合材料的韧性比单层W箔的好,其断裂总伸长率可达15.5%。但是,经受中子辐照后(剂量0.0039 dpa),W-Cu层状复合材料的韧性显著地降低,断裂总伸长率从辐照前的15.5%降低至7.7%。这给W-Cu层状复合材料在未来核聚变装置中应用提出了更高的挑战。

2.3 高熔点中间层W层状材料

采用低熔点中间层作为钎料对W箔进行低温连接时,可在一定程度上保留冷轧W箔优异的力学性能,使层状复合材料表现出良好的增韧效果。但低熔点中间层也会限制W层状复合材料在高温环境中的应用。近年来,高熔点中间层(如Ti[55-57]、Ti合金[58-59]、V[60]、Ta[51, 61-62]等)被引入到W层状材料中,以满足高温下应用的同时改善其韧性。在制备高熔点中间层W层状材料时,通常采用扩散焊技术进行连接。一般高熔点中间层的金属材料与W具有相同的晶体结构,可在界面处形成一扩散层实现界面良好的扩散连接。这意味着制备高熔点中间层W层状材料的工艺将对其力学性能产生影响。CHEN等[55-56]采用放电等离子体烧结(SPS)技术在不同温度(1000~1400 ℃)下对W/Ti层状复合材料进行扩散焊连接。发现随着扩散焊温度升高,在W/Ti界面处形成的扩散层厚度增加。在拉伸试验时,其断裂行为由塑/韧性断裂变成在1400 ℃脆性断裂。REISER等[57]在900 ℃真空条件下对W-Ti层状复合材料进行扩散焊连接,研究在1000 ℃下不同退火时间(0~1000 h)对其韧性(夏比冲击试验)的影响。发现随着退火时间的延长,W-Ti层状复合材料韧性明显恶化,这是高温及高温长时间作用引起W层状材料显微组织恶化所致。

由于制备/连接工艺不同,高熔点中间层W层状材料相应的层状增韧机制也会有所不同。当制备/连接后的高熔点中间层仍具备一定的塑性[58-60],则W层状材料的韧化机制更趋向为塑性中间层增韧;当制备/连接后的高熔点中间层与W基体层间的界面强度非常高时[51, 61-62],W层状材料的韧化机制更趋向为强界面层状增韧。ZHANG等[51]采用SPS技术在1700℃、95MPa的条件下通过扩散焊连接制备了不同厚度比的W/Ta层状复合材料,通过三点弯曲试验研究W/Ta不同层厚比对其断裂韧性的影响。图5所示为相应的W/Ta层状复合材料三点弯曲时的应力-应变曲线。可以发现,相比W-W层状材料,W/Ta层状复合材料具有更好的韧性;随着Ta中间层厚度的增加,W/Ta层状复合材料的韧性有所提高。W/Ta层状复合材料在1700 ℃下实现扩散连接,可以获得非常高的界面强度。随着Ta中间层厚度增加,有利于裂纹在中间层内进行分叉、扩展,从而发生界面脱粘、产生更多的新断裂表面实现增韧。当在Ta中间层与W基体层间磁控溅射一TiN层时[61-62],发现可以进一步提高W/Ta界面结合强度,提高W层状材料的裂纹抗性。这种高界面强度意味着较好的强度稳定性,可以保证W层状材料的机械可靠性。

图5 不同层厚比的W/Ta层状复合材料的三点弯曲应力-应变曲线[51]

Fig. 5 Stress-strain curves of W/Ta multilayers composites with different thickness ratios

3 总结与展望

1) 层状增韧源自于仿生结构设计理念,相应的层状结构是一种耐缺陷结构,据此制备的层状材料具有高损伤容限的特征,已经在脆性材料增韧领域得到广泛应用。层状增韧是一种能量耗散韧化机制,通过提高材料断裂时吸收的能量实现增韧。这种外韧化机制,主要包括弱、强界面增韧和塑性中间层增韧机制。

2) 针对本征脆性的W材料,可以通过层状增韧来改善其韧性。对于W层状材料增韧而言,可以充分结合内韧化的塑性加工和外韧化层状结构增韧。即保持基体层W箔的良好塑韧性之外,还可以通过层状结构进一步改善韧性。目前,层状增韧W材料的方式主要还是引入中间层,通过强界面增韧和塑性中间层增韧为主要韧化机制。因此,获得良好韧性的W层状材料,可以从两方面着手,一是基于层状增韧机制,对W层状材料的中间层选择/设计进行优化;另外是考虑W基体层和引入中间层的显微组织恶化对其韧性的影响,对W层状材料的制备/连接工艺进行优化。

REFERENCES

[1] ONGENA J. Nuclear fusion and its large potential for the future world energy supply[J]. NUKLEONIKA, 2016, 61(4): 425-432.

[2] DUFFY D M. Fusion power: A challenge for materials science[J]. Philosophical Transactions of the Royal Society A, 2010, 368(1923): 3315-3328.

[3] KNASTER J, MOSLANG A, MUROGA T. Materials research for fusion[J]. Nature Physics, 2016, 12: 424-434.

[4] ZOHM H. Assessment of DEMO challenges in technology and physics[J]. Fusion Engineering and Design, 2013, 88(6): 428-433.

[5] NEU R, HOPF C H, KALLENBACH A, PüTTERICH T, DUX R, GREUNER H, GRUBER O, HERRMANN A, KRIEGER K, MAIER H, ROHDE V. Operational conditions in a W-clad tokamak[J]. Journal of Nuclear Materials, 2007, 367/370: 1497-1502.

[6] COENEN J W, ANTUSCH S, AUMANN M, BIE W, DU J, ENGELS J, HEUER S, HOUBEN A, HOESCHEN T, JASPER B, KOCH F, LINKE J, LITNOVSKY A, MAO Y, NEU R, PINTSUK G, RIESCH J, RASINSKI M, REISER J, RIETH M, TERRA A, UNTERBERG B, WEBER T H, WEGENER T, YOU J H, LINSMEIER C H. Materials for DEMO and reactor applications—boundary conditions and new concepts[J]. Physica Scripta, 2016, T167: 014002.

[7] WURSTER S, BALUC N, BATTABYAL M, CROSBY T, DU J, GARCIA-ROSALES C, HASEGAWA A, HOFFMANN A, KIMURA A, KURISHITA H, KURTZ R J, LI H, NOH S, REISER J, RIESCH J, RIETH M, SETYAWAN W, WALTER M R, YOU J H, PIPPAN R. Recent progress in R&D on tungsten alloys for divertor structural and plasma facing materials[J]. Journal of Nuclear Materials, 2013, 442(1): S181-S189.

[8] KURISHITA H, MATSUO S, ARAKAWA H, SAKAMOTO T, KOBAYASHI S, NAKAI K, OKANO H, WATANABE H, YOSHIDA N, TORIKAI Y, HATANO Y, TAKIDA T, KATO M, IKEGAYA A, UEDA Y, HATAKEYAMA M, SHIKAMA T. Current status of nanostructured tungsten-based materials development[J]. Physica Scripta, 2014, 159: 014032.

[9] 吴玉程. 面向等离子体 W 材料改善韧性的方法与机 制[J]. 金属学报, 2019, 55(2): 171-180.

WU Yu-cheng. The routes and mechanism of plasma facing tungsten materials to improve ductility[J]. Acta Metallurgica Sinica, 2019, 55(2): 171-180.

[10] KRASKO G L. Effect of impurities on the electronic structure of grain boundaries and intergranular cohesion in tungsten[J]. International Journal of Refractory Metals & Hard Materials, 1997, 234(5): 1071-1074.

[11] BULTER B G, PARAMORE J D, LIGDA J P, CHAI R, FANG Z Z, MIDDLEMAS S C, HEMKERBE K J. Mechanisms of deformation and ductility in tungsten—A review[J]. International Journal of Refractory Metals & Hard Materials, 2018, 75: 248-261.

[12] KURISHITA H, ARAKAWA H, MATSUO S, SAKAMOTO T, KOBAYASHI S, NAKAI K, PINTSUK G, LINKE J, TSUREKAWA S, YARDLEY V, TOKUNAGA K, TAKIDA T, KATOH M, IKEGAYA A, UEDA Y, KAWAI M, YOSHIDA N. Development of nanostructured tungsten based materials resistant to recrystallization and/or radiation induced embrittlement[J]. Materials Transactions, 2013, 54(4): 456-465

[13] BABAK A V, USKOV E I. High-temperature embrittlement of tungsten[J]. Strength of Materials, 1983, 15(5): 667-672.

[14] BABAK A V. Effect of recrystallization on the fracture toughness of tungsten[J]. Soviet Powder Metallurgy and Metal Ceramics, 1983, 22(4): 316-318.

[15] ZHANG X, YAN Q Z, YANG C, WANG T N, GE C. Microstructure, mechanical properties and bonding characteristic of deformed tungsten[J]. International Journal of Refractory Metals & Hard Materials, 2014, 43: 302-308.

[16] WURSTER S, GLUDOVATZ B, PIPPAN R. High temperature fracture experiments on tungsten-rhenium alloys[J]. International Journal of Refractory Metals & Hard Materials, 2010, 28(6): 692-697.

[17] ROMANER L, AMBROSCH-DRAXL C, PIPPAN R. Effect of rhenium on the dislocation core structure in tungsten[J]. Physical Review Letters, 2010, 104(19): 195503.

[18] DONG Z, LIU N, MA Z, LIU C, LIU Y. Microstructure refinement in W-Y2O3 alloy fabricated by wet chemical method with surfactant addition and subsequent spark plasma sintering [J]. Scientific Reports, 2017, 7(1): 6051.

[19] COENEN J W, MAO Y, ALMANSTOTTER J, CALVO A, SISTLA S, GIETL H, JASPER B, RIESCH J, RIETH M, PINTSUK G, KLEIN F, LITNOVSKY A, MUELLER A V, WEGENER T, YOU J H, BROECKMANN C H, GARCIA- ROSALES C, NEU R, LINSMEIER C. Advanced materials for a damage resilient divertor concept for DEMO: Powder-metallurgical tungsten-fiber reinforced tungsten[J]. Fusion Engineering and Design, 2017, 124: 964-968.

[20] REISER J, RIETH M, DAFFERNER B, HOFFMANN A. Tungsten foil laminate for structural divertor applications—Basics and outlook[J]. Journal of Nuclear Materials, 2012, 423: 1-8.

[21] RITCHIE R O. The conflicts between strength and toughness[J]. Nature Materials, 2011, 10(11): 817-822.

[22] WIRTZ M, LINKE J, PINTSUK G, SINGHEISER L, UYTDENHOUWEN I. Comparison of the thermal shock performance of different tungsten grades and the influence of microstructure on the damage behaviour[J]. Physica Scripta, 2011, 145: 014058.

[23] LINKE J, LOEWENHOFF T, MASSAUT V, PINTSUK G, RITZ G, RODIG M, SCHMIDT A, THOMSER C. UYTDENHOUWEN I, VASECHKO V, WIRTZ M. Performance of different tungsten grades under transient thermal loads[J]. Nuclear fusion, 2011, 51(7): 600-606.

[24] HIRAI T, PINTSUK G, LINKE J, BATILLIOT M. Cracking failure study of ITER-reference tungsten grade under single pulse thermal shock loads at elevated temperatures[J]. Journal of Nuclear Materials, 2009, 390/391: 751-754.

[25] BONDERER L J, STUDART A R, GAUCKLER L J. Bioinspired design and assembly of platelet reinforced polymer films[J]. Science, 2008, 319(5866): 1069-1073.

[26] MAYER G. Rigid biological systems as models for synthetic composites[J]. Science, 2005, 310(5751): 1144-1147.

[27] CLEGG W J, KENDALL K, ALFORD N M. A simple way to make tough ceramics[J]. Nature, 1990, 347(10): 455-457.

[28] CAO H C, EVANS A G. On crack extension in ductile/brittle laminates[J]. Acta Metallurgica et Materialia, 1991, 39(12): 2997-3005.

[29] BRIEN M J O, SHELDON B W. Porous alumina coating with tailored fracture resistance for alumina composites[J]. Journal of the American Ceramic Society, 1999, 82: 3567-3574.

[30] HAIYAN L, STEPHEN M H. Fracture behavior of multilayer silicon nitride/boron nitride ceramics[J]. Journal of the American Ceramic Society, 1996, 79(9): 2452-2457.

[31] BERMEJO R, DANZER R. High failure resistance layered ceramics using crack bifurcation and interface delamination as reinforcement mechanisms[J]. Engineering Fracture Mechanics, 2010, 77(11): 2126-2135.

[32] MARSCHALL D B, MORGAN P E D, HOUSLEY R M. Debonding in multilayered composites of zirconia and LaPO4[J]. Journal of the American Ceramic Society, 1997, 80(7): 1677-1759.

[33] CLEGG W J. Design of ceramic laminates for structural applications[J]. Journal of Materials Science & Technology, 1998, 14: 483–495.

[34] CEYLAN A, FUIERER P A. Fracture toughness of alumina/lanthanum titanate laminate composites with weak interface[J]. Materials Letters, 2007, 61(2): 551-555.

[35] TOMASZEWSKI H, WEGLARZ H, WAJLER A, BONIECKI M, KALINSKI D. Multilayer ceramic composites with high failure resistance[J]. Journal of the European Ceramic Society, 2007, 27(2): 1373-1379.

[36] 李冬云, 乔冠军, 金志浩. 层状复合陶瓷材料的研究进 展[J]. 无机材料学报, 2002(1): 10-16.

LI Dong-yun, QIAO Guan-jun, JIN Zhi-hao. Progress in research on laminated ceramic composites[J]. Journal of Inoranic Materials, 2002(1): 10-16.

[37] ZHANG W, TELLE R, UEBEL. R-curve behaviour in weak interface-toughened SiC-C laminates by discrete element modelling[J]. Journal of the European Ceramic Society, 2014, 34: 217-227

[38] CHENG L, SUN M, YE F, BAI Y, LI M, FAN S, ZHANG L. Structure design, fabrication, properties of laminated ceramics: A review[J]. International Journal of Lightweight Materials and Manufacture, 2018, 1(3): 126-141.

[39] ZHOU P, HU P, ZHANG X, HAN W. Laminated ZrB-SiC ceramic with improved strength and toughness[J]. Scripta Materialia, 2011, 64: 276-279.

[40] MARSHALL D B, RATTO J, LANGE F. Enhanced fracture toughness in layered micro-composites of Ce-ZrO2 and Al2O3[J]. Journal of the American Ceramic Society, 1991, 74(12): 2979-2987.

[41] PHILLIPPS A J, W. CLEGG J, CLYNE T W. Fracture behaviour of ceramic laminates in bending—Ⅱ. Comparison of model predictions with experimental data[J]. Acta Metallurgica et Materialia, 1993, 41(3): 819-827.

[42] BLATTNERA J, LAKSHMINARAYANAN R, SHETTY D K. Toughening of layered ceramic composites with residual surface compression: Effects of layer thickness[J]. Engineering Fracture Mechanics, 2001, 68(1): 1-7.

[43] BLOYER D R, RITCHIE R O, VENKATESWARA R. Fracture toughness and R-curve behavior of laminated brittle-matrix composites[J]. Metallurgical and Materials Transactions A—Physical Metallurgy and Materials Science, 1998, 29: 2483-2496.

[44] BERMEJO R, DANIEL R, SCHUECKER C, PARIS O, DANZER R, MITTERER C. Hierarchical architectures to enhance structural and functional properties of brittle materials[J]. Advanced Engineering Materials, 2017, 19(4): 1600683.

[45] REISER J, RIETH M, MOSLANG A, DAFFERNER B, HOFFMANN A, YI X O, ARMSTRONG D E J. Tungsten foil laminate for structural divertor applications—Tensile test properties of tungsten foil[J]. Journal of Nuclear Materials, 2013, 434(3): 357-366.

[46] REISER J, MICHAEL R, MOSLANG A, DAFFERNER B, HOFFMANN J, MROTZEK T, HOFFMANN A, ARMSTRONG D E J, YI X O. Tungsten foil laminate for structural divertor applications—Joining of tungsten foil[J]. Journal of Nuclear Materials, 2013, 436(1): 47-55.

[47] REISER J, RIETH M, DAFFERNER B, HOFFMANN A, YI X O, ARMSTRONG D. Tungsten foil laminate for structural divertor applications—Analysis and characterization of tungsten foil[J]. Journal of Nuclear Materials, 2012, 423(1): 197-203.

[48] NIKOLIC V, WURSTER S, FIRNEIS D, PIPPAN R. Improved fracture behavior and microstructural characterization of thin tungsten foils[J]. Nuclear Materials and Energy, 2016: 181-188.

[49] BONK S, HOFFMANN J,HOFFMANN A, REISER J. Cold rolled tungsten (W) plates and foils: Evolution of the tensile properties and their indication towards deformation mechanisms[J]. International Journal of Refractory Metals & Hard Materials, 2018, 70: 125-133.

[50] REISER J, GARRISON L, GREUNER H, HOFFMANN J, WEINGARTNER T, JANTSCH U, KLIMENKOV M, FRANKE P, BONK S, BONNEKOH C, SICKINGER S, BAUMGARTNER S, BOLICH D, HOFFMANN M, ZIEGLER R, KONRAD J, HOHE J, HOFFMANN A, MROTZEK T, SEISS M, RIETH M, MOSLANG A. Ductilisation of tungsten (W): Tungsten laminated composites[J]. International Journal of Refractory Metals & Hard Materials, 2017, 69: 66-109.

[51] ZHANG Y, OUYANG T Y, LIU D W, WANG Y, DU J Y, ZHANG C, FENG S J, SUO J P. Effect of thickness ratio on toughening mechanisms of Ta/W multilayers[J]. Journal of Alloys and Compounds, 2016, 666: 30-37.

[52] HOFFMANN C A, WEETON J W. Tensile behavior of unnotched and notched tungsten-copper laminar composites[R]. US: NASA, 1976.

[53] GARRISON L M, KATOH Y, SNEAD L, BYUN T S, REISER J, RIETH M. Irradiation effects in tungsten-copper laminate composite[J]. Journal of Nuclear Materials, 2016, 481: 134-146.

[54] COPPOLA R, OHMS C, REISER J, RIETH M, WIMPORY R C. Neutron diffraction stress determination in W-laminates for structural divertor applications[J]. Nuclear Materials and Energy, 2015, 3/4: 37-42

[55] CHEN C, QIAN S F, LIU R, WANG S, LIAO B, ZHONG Z H, CAO L F, COENEN J W, WU Y C. The microstructure and tensile properties of W/Ti multilayer composites prepared by spark plasma sintering[J]. Journal of Alloys and Compounds, 2018, 780: 116-130.

[56] CHEN C, QIAN S F, LIU R, LIAO B, NIU L, ZHONG Z H, LU P, LI P, CAO L F, COENEN J W, WU Y C. The microstructure and property of W/Ti multilayer composites prepared by spark plasma sintering[J]. International Journal of Refractory Metals & Hard Materials, 2019, 79: 138-144.

[57] REISER J, FRANKE P, WEINGARTNER T, HOFFMANN J, HOFFMANN A, RIETH M. Tungsten laminates made of ultrafine-grained (UFG) tungsten foil-Ageing of tungsten- titanium (W-Ti) laminates[J]. International Journal of Refractory Metals & Hard Materials, 2015, 51: 264-274.

[58] SHAO Y, YU K Y, JIANG D Q, YU C, REN Y, JIANG X H, GUO F M, CUI L S. High strength W/TiNi micro-laminated composite with transformation mediated ductility[J]. Materials Design, 2016, 106: 415-419.

[59] SHAO Y, JIANG D Q, GUO F M, RU Y D, HU X W, CUI L S. Fabrication and property of W/Tininb shape memory alloy laminated composite[J]. Journal of Materials Science, 2015, 815: 211-216.

[60] BASUKI W, NORAJITRA P, SPATAFORA L, AKTAA J. Fabrication of tungsten-vanadium hybrid material with sufficient toughness for high-temperature applications by diffusion bonding[J]. Fusion Science and Technology, 2014, 66(2): 315-321.

[61] ZHANG Y, XU G Y, WANG Y, ZHANG C, FENG S J, SUO J P. Mechanical properties study of W/TiN/Ta system multilayers[J]. Journal of Alloys and Compounds, 2017, 725: 283-290.

[62] XU G, ZHOU T, ZHANG Y, SUO J. Bending mechanical properties of W/TiN/Ta composites with interfacial TiN coatings[J]. Rare Metals, 2018, 37(9): 1-6.

LIU Jia-qin1, CHEN Xiang1, TAN Xiao-yue2, WANG Wu-jie2, WU Mei2, LUO Lai-ma2, ZHU Xiao-yong3, WU Yu-cheng1, 2, 3, 4

(1. Industry and Equipment Technology, Hefei University of Technology, Hefei 230009, China;

2. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;

3. National-Local Joint Engineering Research Centre of Nonferrous Metals and Processing Technology, Hefei University of Technology, Hefei 230009, China;

4. Key Laboratory of Interface Science and Engineering in Advanced Materials, Ministry of Education, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract: Facing an extremely harsh service environment in the nuclear fusion devices, the intrinsic brittleness of tungsten materials has become the main factor restricting its application as the plasma facing materials. A structural toughening method of layered toughening belonged external toughening mechanism has been considered to be one of the most effective methods to improve the toughness of brittle materials. To protrude the necessity of layered toughening, the challenges and limitations of tungsten materials as plasma facing materials in nuclear fusion devices was introduced in this work. The provenience and characteristics of the layered toughening mechanism were also clarified. The toughening mechanisms of layered toughening include weak interface toughening, strong interface toughening and plastic intermediate layer toughening. Based on the mechanisms of layered toughening, the current research status and development trends of tungsten layered materials were summarized at the end.

Key words: nuclear fusion device; plasma facing materials; tungsten; external toughening; layered toughening

Foundation item: Project(2014GB121001) supported by the National Magnetic Confinement Fusion Program, China; Project(51574101) supported by the National Natural Science Foundation of China; Project (201904b11020034) supported by the Foreign Science and Technology Cooperation Project of Anhui Province, China; Project(1908085ME115) supported by the Natural Science Foundation of Anhui Province, China; Projects(JZ2019HGTA0040, JZ2019HGBZ0113, PA2019GDZC0096) supported by the Fundamental Research Funds for the Central Universities, China; Project(B18018) supported by the High Education Discipline Innovation Project, China

Received date: 2019-11-20; Accepted date: 2020-05-28

Corresponding author: TAN Xiao-yue; Tel: +86-551-62902604; E-mail: xytan@hfut.edu.cn

(编辑 王 超)

基金项目:国家磁约束聚变能发展研究专项(2014GB121001);国家自然科学基金资助项目(51574101);安徽省对外科技合作项目(201904b11020034);安徽省自然科学基金资助项目(1908085ME115);中央高校基本科研业务费专项资金资助项目(JZ2019HGT0040,JZ2019HGBZ0113,PA2019GDZC0096);高等学校学科创新引智计划项目(B18018)

收稿日期:2019-11-20;修订日期:2020-05-28

通信作者:谭晓月,讲师,博士;电话:0551-62902604;E-mail:xytan@hfut.edu.cn