文章编号:1004-0609(2014)10-2443-09

Al-Ni-Y三元共晶合金定向凝固组织定量分析

刘普祥,刘 莹,徐 瑞

(燕山大学 材料科学与工程学院 亚稳材料制备技术与科学国家重点实验室,秦皇岛 066004)

摘 要:在5 K/mm温度梯度下,在不同的下拉速率(1~50 mm/min)下对成分为Al-1.0%Ni-3.0%Y(摩尔分数)三元共晶合金进行下拉定向凝固。通过光学显微镜(OM)、扫描电子显微镜(SEM)观察横纵截面的组织,研究定向凝固后合金组织的变化规律;应用MIAPS软件和定量金相法定量分析合金组织中各组成相及共晶团的尺寸、体积分数以及共晶层片间距等形貌特征参数随凝固条件(v)的变化。结果表明:定向凝固后,合金组织定向生长特征明显;随着下拉速率的增加,Al-Ni-Y三元共晶合金组织由1 mm/min时的α(Al)+Al3Y+Al23Ni6Y4三相共晶组织逐渐转变为下拉速率5 mm/min以上时的α(Al)+Al3Y相组成的菊花状共晶和α(Al)+Al23Ni6Y4相组成规则层片状共晶所组成的两个两相共晶组织;当下拉速率增加到50 mm/min时,完整的菊花状共晶组织特征消失,组织破碎细化,转变为α(Al)+Al3Y相枝晶状共晶。同时,组织的各特征参数与下拉速率之间具有明确的数学关系。

关键词:Al-Ni-Y合金;定向凝固;显微组织;定量分析;三元共晶

中图分类号:TG113.12 文献标志码:A

Microstructure quantitative analysis of directionally solidified Al-Ni-Y ternary eutectic alloy

LIU Pu-xiang, LIU Ying, XU Rui

(State Key Laboratory of Metastable Materials Science and Technology,

School of Materials Science and Engineering, Yanshan University, Qinhuangdao 066004, China)

Abstract: In order to research the microstructure variation of the Al-Ni-Y ternary alloy with puling-down rates and observe the structure by the optical microscopy (OM) and scanning electronic microscopy (SEM), the upward directional solidification of the alloy with chemical composition of Al-1.0%Ni-3.0%Y (mole fraction) was carried out at the constant temperature gradient of 5 K/mm and different pulling-down rates (1-50 mm/min). The characteristic parameters of the alloy structure, such as the volume fractions and size of each phase and eutectic structure, and the eutectic lamellar spacing were analyzed quantitatively by quantitative metallography and MIAPS software. The results show that the microstructure of the alloy behaves obvious characteristics of directional growth after it is directionally solidified. With the increase of pulling-down rates, the gradual transformation of the microstructure of Al-Ni-Y ternary eutectic alloy transforms from α(Al)+Al3Y+Al23Ni6Y4 ternary eutectic at the pulling-down rate of 1 mm/min to two eutectics consisted of the α(Al)+Al3Y phase irregular chrysanthemum-like eutectic and α(Al)+Al23Ni6Y4 regular lamellar eutectic at the pulling down rate of more than 5 mm/min. When the pulling-down rate increases to 50 mm/min, the complete chrysanthemum- like eutectic structure gradually crushes and transforms into α(Al) and Al3Y phase dendritic eutectic. The mathematical relationships among the characteristic parameters and pulling down rates are unambiguous.

Key words: Al-Ni-Y alloy; directional solidification; microstructure; quantitative analysis; ternary eutectics

现代工业的飞速发展对材料的性能要求越来越高,定向凝固技术可以通过独立地控制温度梯度和生长速度这两个凝固参数[1-4],直接生产出航空发动机用单晶叶片及高温超导体材料[5]等高技术性能的产品,并通过控制工艺参数用于研究合金组织形貌变化[6]。同时,目前广泛使用材料多为多元合金,且在其组织形成过程中含有多元共晶反应[7-8]。由于三元及多元合金凝固组织形成过程的复杂性,所以,人们以不同方法从不同方面对三元共晶合金中凝固组织及其形成过程进行了研究。HECHT等[9]对21世纪初及以前的多元合金多相凝固研究进行了系统总结,并指出多元材料的多相凝固具有重要的科学意义,其中突出的问题是形貌稳定性和共晶形成过程中多相花样的特性和动力学行为。

Al-Ni-Y三元共晶合金作为铸造铝合金的一种,具有密度小、流动性好、熔点低、比强度高的特点,这种合金为典型的非小平面-小平面-小平面三元系合金,工业上广泛应用的铝合金多为这种多元、多相合金[10-11],而在多相铝合金定向凝固研究中,研究者们发现了抽拉速率这一重要凝固条件对凝固组织形貌的影响,并推导出显微组织一次枝晶间距与抽拉速率关系的理论模 型[12],同时,有研究发现Al-2.80%Ni- 1.53%Y(摩尔分数)合金定向凝固组织在大的抽拉速率下由三相均匀分布演化为α(Al)+Al3Ni共晶和α(Al)+Al23Ni6Y4共晶组织[13],本文作者以富Al的Al-Ni-Y三元共晶合金Al-1.0%Ni-3.0%Y(摩尔分数)为研究对象,探讨其凝固规律,对研究含有多元共晶的合金凝固过程和组织形成过程,以便控制其性能具有重要意义。

传统方法对材料微观组织的分析往往是借助于金相图片或者扫描电镜图像,依靠目测(面积法和截线 法[14])等对其进行定量计算。普遍存在误差大和效率低等缺点。计算机数字图像技术的发展为迅速准确地定量分析合金组织提供有效途径[15]。本文作者利用Axiovert 200 MAT型金相显微镜附带的MIAPS软件,对定向凝固后Al-Ni-Y三元共晶合金组织进行定量分析,以期建立各特征参数与下拉速率之间的数学关系。

1 实验

1.1 合金制备

以纯度为99.70%(质量分数)的工业铝锭、99.99%(质量分数)的镍棒和钇块为原材料,在ZG-0.025真空感应熔炼炉内通氩气保护下熔化制备共晶成分的三元合金Al-1.0%Ni-3.0%Y(质量分数),将熔融的合金液浇入石墨模具中,铸成d 18 mm×180 mm的原始棒。然后将其放置在d 20 mm×200 mm石墨管中,在真空定向凝固炉内进行定向凝固。设定炉内温度梯度为5 K/mm,通过控制电机转速来调节下拉速率,依次制得下拉速率为1、2、5、10、15、30和50 mm/min的d 20 mm×160 mm定向凝固试样棒。

定向凝固实验结束以后,选择试样棒中间近稳态生长部位截取一段,进行横纵断面的组织观察分析。试样经研磨和抛光后,用0.5% HF(体积分数)腐蚀15 s,以Axiovert 200 MAT型金相显微镜、KYKY-2800B型扫描电子显微镜(SEM)观察组织,并利用MIAPS软件测定组织特征参数。

1.2 体积分数定量分析原理及过程

本研究以Axiovert 200 MAT型金相显微镜附带的MIAPS软件进行图像的采集、分析及定量计算。由于组织中不同的相具有不同的颜色,即灰度不同,运行MIAPS软件中“灰度”工具,从左至右、从上到下扫描金相照片中的每一像素点,获取RGB格式下每一像素点的R、G、B值,并将其转化为灰度图像。然后对其进行二值化处理,选择合适的阈值并经适当调整后,选择“专用”菜单栏下的“多相面积含量测定”工具进行测量,即可得到体积分数。

由于在图像的采集过程中不可避免地会把一些微小划痕、污点等囊括其中,而且组织中各相并不是独立存在,而是相互依附在一起。同时,由于存在系统干扰因素,因此,需要对图片进行预处理。采用“滤波”工具消除背景噪声,此方法可以有效地去除照片上的底纹线[16]。然后利用“腐蚀”与“膨胀”工具剥离出有效区域,再利用“去碎屑”工具去除图像中的污点。Al-Ni-Y三元共晶合金组织中三相颜色不同,而且各相大小不一、分布不均匀。在测定共晶组织中各组成相的体积分数及共晶组织的体积分数时,需要人工编辑,以便对其精确测定。具体测定过程包括图像采集、灰度、图像预处理、二值化处理、人工编辑图像、图像测定。

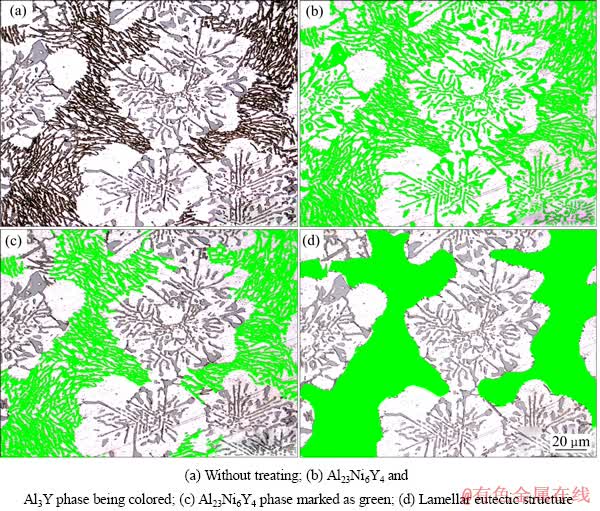

图1所示为Al-Ni-Y三元共晶合金组织经MIAPS软件处理前后图像。从图1(b)中可以看出,经处理后的Al-Ni-Y三元共晶合金组织中,黑色Al23Ni6Y4相和灰色Al3Y相呈现为绿色,与白色α(Al)相很好地区分开。对图1(b)中绿色部分所占面积百分比进行测定,记为Sb,g,它表示Al23Ni6Y4+Al3Y相所占面积百分比。对图1(a)中Al23Ni6Y4相进行预处理、二值化,通过人工编辑后得到图1(c)。与图1(a)和(b)进行对比可以发现,此时图1(c)中只有黑色的Al23Ni6Y4相被标记为绿色,与基体α(Al)相和Al3Y相区分开来。对其所占面积百分比进行测定,记为Sb,表示Al23Ni6Y4相所占面积百分比。图1(d)为经处理后所得到的层片状共晶组织区域。在图1(a)中可以清楚地观察到两个两相共晶组织,分别为由黑色Al23Ni6Y4相与白色α(Al)相组成的不规则菊花状共晶组织和由灰色Al3Y相与白色α(Al)相组成的规则层片状共晶组织,而经过处理后规则层片状共晶组织被标记为绿色,与菊花状共晶组织完全分开,如图1(d)所示。对规则层片状共晶组织所占面积百分数进行测定,记为Sl,表示为层片共晶所占面积百分数。故有

(1)

(1)

(2)

(2)

(3)

(3)

式中:Sw为白色α(Al)相所占面积百分数;Sb为黑色Al23Ni6Y4相所占面积百分数;Sg为灰色Al3Y相相所占面积百分数;Sb,g为黑色Al23Ni6Y4相+灰色Al3Y相所占面积百分数;Sl为层片状共晶组织所占面积百分数;Sc为菊花状共晶组织所占面积百分数。

利用金相显微镜只能获取二维平面图像形式的合金显微组织信息,而实际需要的相体积分数却是三维特征参数,因此需要建立相体积分数三维特征参数与金相组织二维信息之间的定量关系。文献[17]中的统计复原法依据几何概率学、拓扑学等原理,根据合金组织的低维信息来解析其三维信息,为定量计算相体积分数提供了一个行之有效的途径。它把材料组织形貌中的各相及组织等信息看作由点、线、面、体组成的图像。它们之间存在以下关系式。

(4)

(4)

式中:FF为被测相体积分数;AA为单位测量面积内被测相所占面积,即二维金相组织信息中面积分数;LL为单位测量线上被测相的长度;PP为被测总点数和落入被测相内点数之比。

统计复原法通过直接测量的量把不能直接测量的物理量推算出来。利用图像的低维信息如点数、长度、面积来表征组织的三维立体信息。因此,可以直接用Sw、Sb、Sg、Sl、Sc来分别表示共晶组织中各相(白色α(Al)相、黑色Al23Ni6Y4相、灰色Al3Y相)的体积分数及共晶组织(层片状共晶、菊花状共晶)的体积分数。

2 结果与分析

2.1 定向凝固Al-1.0Ni-3.0Y合金的组织

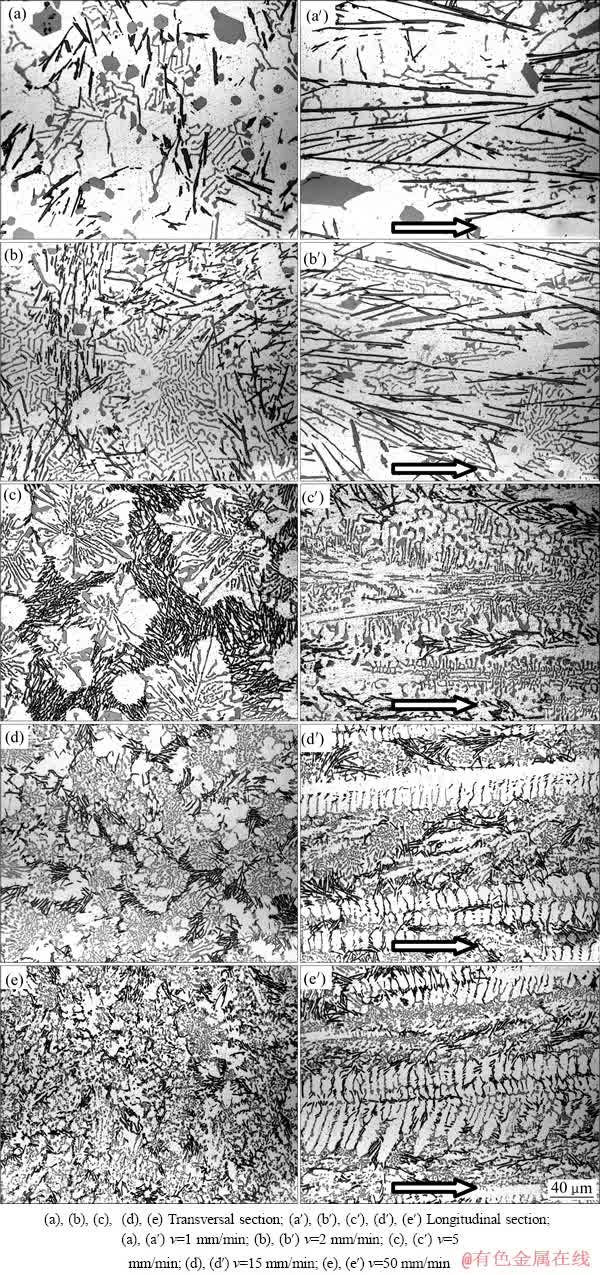

图2所示为下拉速率分别为1、2、5、15和50 mm/min时Al-Ni-Y三元共晶合金定向凝固后横、纵截面宏观组织形貌。由文献[18]可知,定向凝固后Al-Ni-Y三元共晶合金组织由Al3Y、Al23Ni6Y4、α(Al)三相构成,分别对应图2中灰色相、黑色相与白色相。

图1 经MIAPS软件处理前后Al-Ni-Y三元合金显微组织

Fig. 1 Microstructures of Al-Ni-Y ternary alloy before and after treated by MIAPS software

图2 Al-Ni-Y三元共晶合金定向凝固后组织形貌

Fig. 2 Microphologies of directionally solidified Al-Ni-Y ternary eutectic alloy (Growth direction is given by arrow)

在试样横截面,当下拉速率为1 mm/min时,Al23Ni6Y4相呈现为粗大的板条状,并均匀分布于各处,Al3Y相呈现六边形小块状或不规则长条状散乱分布。具有明显的三元共晶特征,如图2(a)所示。随着下拉速率的增加,黑色Al23Ni6Y4相开始集中分布并逐渐与α(Al)相形成层片状共晶。灰色Al3Y相形貌也逐渐发生变化开始与α(Al)相形成菊花状共晶组织,如图2(b)所示。当下拉速率增加到5 mm/min时,Al3Y与α(Al)相形成结构完整清晰的菊花状共晶组织。Al3Y相具有枝晶状形态,其末端小平面相呈现不规则小块状,边界光滑基本无特别尖锐的棱角。Al23Ni6Y4与α(Al)相所组成的层片状共晶组织集中分布,排列在菊花状共晶组织周边,如图2(c)所示。随着下拉速率的进一步增加,如图2(d)所示,花状共晶组织开始破碎,Al3Y相择优取向特征开始逐渐消失,一次和二次轴由细长杆状渐变为短棒状,末端小平面相消失。层片共晶的尺寸明显减小,分布方式趋于紊乱,但仍分布于菊花状共晶组织之间,α(Al)相逐渐呈现枝晶状形态。当下拉速率为50 mm/min时,α(Al)相具有明显的枝晶特征,部分Al3Y相夹在其枝晶间,大部分Al3Y相呈现椭球形。菊花状共晶形态彻底消亡。层片共晶完全弥散于α(Al)与Al3Y相形成的共晶组织间,部分Al23Ni6Y4相夹在α(Al)相枝晶间。如图2(e)所示。

在试样纵截面,定向凝固后Al-Ni-Y三元共晶合金组织均表现出明显的定向凝固特征。当下拉速率较小时(如1和2 mm/min),黑色Al23Ni6Y4相沿定向凝固方向生长,表现为细长条状,在一维方向上有较大的尺寸,而且基本平行排列。其与α(Al)相所组成的层片状共晶组织在纵截面特征不明显。Al3Y相形貌不规整,但基本沿定向凝固方向生长,如图2(a')和2(b')所示。随下拉速率的增加,Al23Ni6Y4相长度明显缩短,排列更加致密,与α(Al)相所组成的层片状共晶组织特征明显。Al3Y与α(Al)相所组成的菊花状共晶在纵截面特征不明显,但沿定向凝固方向生长。α(Al)相的枝晶特征越来越明显,如图2(c')和(d')所示。当下拉速率增加到50 mm/min时,Al3Y与α(Al)相已转变为具有明显特征的枝晶状共晶。部分Al23Ni6Y4相夹杂在枝晶间,α(Al)相具有羽毛状特征,如图2(e')所示。

由此可知,Al-1.0%Ni-3.0%Y(摩尔分数)定向凝固组织随下拉速率的演化与Al-2.80%Ni-1.53%Y(摩尔分数)[13]相比,尽管组织的组成相不全相同,但部分相的特征和变化过程有许多相似之处。当下拉速率较低时,由于组织接近平衡凝固,共晶组织三相都均匀分布,Al23Ni6Y4相均呈层片状。当下拉速度较大时,均有两个两相共晶组织生成,其中Al23Ni6Y4相与α(Al)相所组成的两相共晶均趋于相互分离。

2.2 共晶相的体积分数随下拉速率的变化

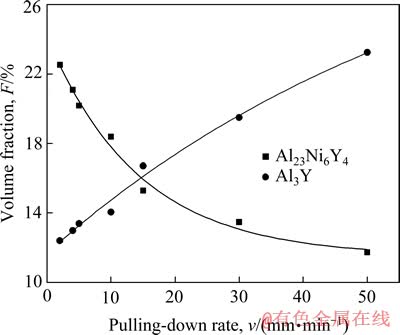

图3所示为定向凝固Al-Ni-Y三元共晶合金共晶各相体积分数随下拉速率变化。图中每个数据点的值为30次测量的平均值。从图3中可以看出,随着下拉速率的增加,Al3Y相体积分数呈现出不断增加的趋势,而Al23Ni6Y4相恰恰相反,其体积分数不断减少。通过对实验数据的拟合得到的各相体积分数与下拉速率的指数关系式如下。

(R2=0.9896) (5)

(R2=0.9896) (5)

(R2=0.9738) (6)

(R2=0.9738) (6)

式中:FB为Al23Ni6Y4相体积分数,对应于定量金相中测得的Sb;FG为Al3Y相体积分数,对应于定量金相中测得的Sg;v为下拉速率;R2为曲线拟合的均方差,表征了实验点与曲线的拟合程度(R2=1表示拟合结果最好)。

图3 Al-Ni-Y三元共晶合金中Al23Ni6Y4与Al3Y相体积分数随下拉速率的变化

Fig. 3 Variation of volume fraction of Al23Ni6Y4 and Al3Y phase with pulling-down rates in Al-Ni-Y ternary alloy

随着下拉速率的增加,合金凝固冷速增加,造成形核速率增加但溶质原子的横向扩散更加困难,这有利于Al3Y相形核与长大,而不利于Al23Ni6Y4相的形成。由于形成Al23Ni6Y4相需要更多合金元素的扩散,而凝固冷速增加是不利于这种扩散的,所以层片状的Al23Ni6Y4相逐渐趋向于短棒状形态并聚集分布,这解释了在较大的下拉速率下层片状共晶团中Al23Ni6Y4相和α(Al)相的分布趋于分离的原因。

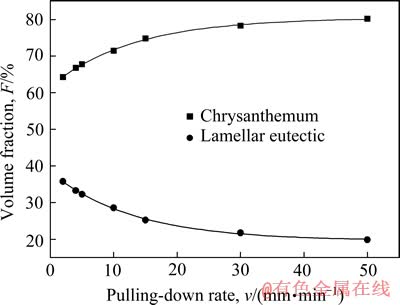

2.3 共晶团体积分数随下拉速率变化

图4所示为定向凝固Al-Ni-Y三元共晶合金共晶组织体积分数随下拉速率变化。图中每个数据点的值均为30次测量的平均值。由于合金组织是由两个二相共晶组织构成,因此,某一共晶组织含量的增加必然导致另一组织含量的减少。从图4中可以看出,随着下拉速率的不断增加,菊花状共晶组织的体积分数稳定增加,与此对应的是层片状共晶组织体积分数呈现稳步下降趋势。通过对实验数据进行回归分析,可以得到共晶组织体积分数与下拉速率的如下关系式:

(R2=0.9777) (7)

(R2=0.9777) (7)

(R2=0.9985) (8)

(R2=0.9985) (8)

式中:Fc为菊花状共晶组织体积分数,对应于定量金相测量中Sc;Fl为层片状共晶组织体积分数,对应于定量金相测量中Sl。

图4 Al-Ni-Y三元共晶合金中共晶组织体积分数随下拉速率变化

Fig. 4 Variation of volume fraction of eutectic cells with pulling-down rates in Al-Ni-Y ternary eutectic alloy

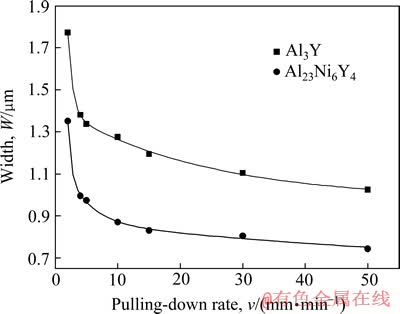

2.5 各相尺寸与下拉速率的关系

图5 Al-Ni-Y三元共晶合金中共晶各相宽度随下拉速率变化

Fig. 5 Variation of phase width with pulling-down rates in Al-Ni-Y ternary eutectic alloy

图5所示为定向凝固Al-Ni-Y三元共晶合金共晶各相平均宽度随下拉速率变化。图中每个数据点的采集采用大样本统计测量,数值为300个数据的平均值。从图5中可以看出,随着下拉速率的增加,Al3Y相与Al23Ni6Y4相平均宽度均呈现下降趋势,但当下拉速率小于5 mm/min时,下降幅度较大;当下拉速率在5 mm/min以后,各相平均宽度下降平稳。对照前文分析可知,下拉速率由2 mm/min向5 mm/min增加的过程正是合金组织由三相共晶向两个两相共晶逐步转变的过程。期间大量六边形小块状Al3Y相消失,Al23Ni6Y4相由粗大板条状向长条状转变,从而造成了其宽度的突变。通过对其实验数据的拟合得到如下关系式:

(R2=0.9989) (9)

(R2=0.9985) (10)

式中:W1为Al3Y相平均宽度;W2为Al23Ni6Y4相平均宽度。

2.6 菊花状共晶组织大小与下拉速率的关系

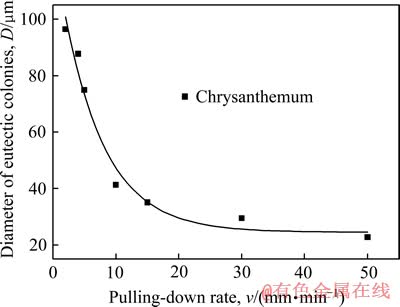

图6 Al-Ni-Y三元共晶合金菊花状共晶组织平均直径随下拉速率的变化

Fig. 6 Variation of chrysanthemum-like eutectic diameter with pulling-down rates in Al-Ni-Y ternary eutectic alloy

图6所示为定向凝固Al-Ni-Y三元共晶合金菊花状共晶团平均直径随下拉速率变化。从图1(b)~(e)中可以看出,菊花状共晶组织整体表现为近椭球形,因此,本文作者用直径大小来表征其组织大小。在实验测量的过程中,每一数据点都采用相同放大倍数的金相照片,在不同金相照片不同花样上采集大量数据取其平均值。每一数据均是100个测量值的平均值,从图6中可以看出,随着下拉速率的增加,菊花状共晶团直径大小呈现不断减小的趋势。对实验数据进行回归分析后得到的菊花状共晶团直径D与下拉速率v的关系式如下

(R2=0.9777) (11)

(R2=0.9777) (11)

2.7 层片共晶片层间距与下拉速率的关系

JACKSON等[19]和刘俊明等[20]分别研究稳态定向凝固条件下共晶合金中共晶间距、冷却速率与过冷度之间的关系,经过分析发现,层片状共晶的层片间距大小并不是一特定值,而是存在一定间距范围。KIM[21]通过对TiAl合金的研究发现层片间距与冷却速度有关并随冷却速度的增加而减小。

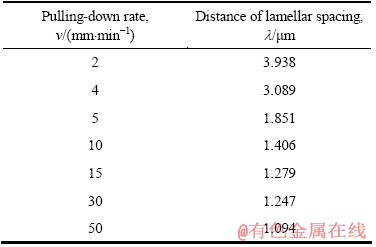

本实验中采用定量金相法利用500倍视场的金相照片,通过大量统计测量得出不同下拉速率下层片间距的平均大小,并建立平均层片间距与下拉速率间关系式。每个数据点为300次测量的平均值。具体结果如表1所列。从表1中可以看出,随下拉速率的增加,层片间距不断减小。这一结果与KIM[21]研究结果一致。表1中的数据显示出层片间距的变化分为截然不同的两个阶段。当下拉速率小于10 mm/min时,层片间距随下拉速率的增加下降趋势明显。而当下拉速率大于10 mm/min时,随着下拉速率的增加,层片间距虽然继续下降但趋势明显变缓。从以上的分析结果可知,在下拉速率由5 mm/min向10 mm/min增加的过程中,正是共晶组织形貌发生突变的过程。期间菊花状共晶组织特征开始消失细化,而层片状共晶组织排列开始趋于紊乱,组织细密。这是由于下拉速率的增加导致过冷度增加,从而使得合金熔体凝固加快,在形成层片共晶的过程中,溶质原子的横向扩散受到抑制,扩散范围减小。因而,只能在小范围内形成不连续层片共晶组织。

表1 共晶层片间距与下拉速率之间关系

Table 1 Relationship between lamellar spacing and pulling-down rate

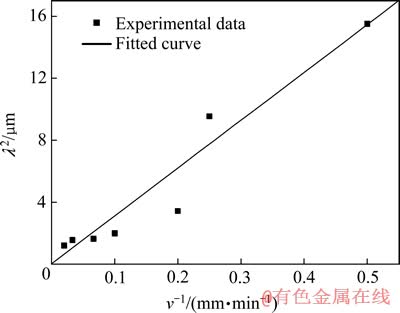

图7所示为定向凝固Al-Ni-Y三元共晶合金层片共晶组织中平均层片间距随下拉速率变化。从图7中可以看出实测点比较均匀的分布在拟合曲线的两侧,保持很好的线性关系。通过对实验数据的拟合得到层片间距的平方与下拉速率倒数的关系式为

(R2=0.9643) (12)

(R2=0.9643) (12)

式中:λ为层片状共晶组织平均层片间距。

由理论分析得出公式[17]

(13)

(13)

式中:λ为层片间距;A、B为常数;v为晶体生长速度。

对比式(12)与(13)可以发现,它们之间有很好的相似性,但式(12)多出一项。这是由于式(12)是在两相共晶的基础上经理论分析得到的,但本实验中所选取的合金成分为三元共晶,在合金定向凝固的过程中由于涉及3个相的竞争形核与长大,机制复杂,从而造成了由实验数据拟合得到的公式与理论分析的差别。

图7 Al-Ni-Y三元共晶合金层片间距随下拉速率变化

Fig. 7 Variation of lamellar spacing with pulling-down rates in Al-Ni-Y ternary eutectic alloy

由以上分析可以看出,三元共晶合金凝固时,其组织形貌受到凝固速度的强烈影响。对于Al-1.0%Ni- 3.0%Y(摩尔分数)三元共晶合金来说,随着凝固速度增大,合金的组织由低速时的三相共晶转变为高速时的两个两相共晶,这就解释了即使合金有三元或多元共晶反应,在多元合金凝固组织也观察不到多相共晶的原因。其次,随着凝固速度的增大,共晶组织中各种组织特征参数都按一定规律变化,因此,可以推测其性能也会随凝固速度的改变而改变。

3 结论

1) 在5 K/mm温度梯度下,定向凝固Al-1.0%Ni- 3.0%Y(摩尔分数)三元共晶合金,组织定向凝固特征显著。在下拉速率为1 mm/min时,合金组织为三元共晶,随着下拉速率的增加,晶体生长速度加快,组织形貌发生改变。逐渐由三相共晶向两个二相共晶转变,进一步增加下拉速率,菊花状共晶逐渐转变为枝晶状共晶组织细化。层片状共晶含量不断减少,分布方式趋于离散,枝晶状α(Al)相从无到有,而且枝晶越来越发达,表现为羽毛状。

2) 下拉速率(晶体生长速率)在2 mm/min及以上的定向凝固过程中,Al-1.0%Ni-3.0%Y(摩尔分数)三元共晶合金为非平衡生长。组织为两个二元共晶,合金中Al3Y相为领先相,沿热流反向生长,Al3Y相与α(Al)相形成不规则菊花状共晶团。Al23Ni6Y4相与α(Al)相呈现规则层片状共晶组织,两相交替生长,分布于Al3Y相,与α(Al)相形成菊花状共晶团之间。

3) 通过曲线拟合建立共晶各相及共晶团的体积分数和大小以及层片间距与下拉速率(即生长速率)的关系。

REFERENCES

[1] RAGGIO R, BORZONE G, FERRO R. The Al-rich region in the Y-Ni-Al system: microstructures and phase equilibra[J]. Intermetallics, 2000, 8(3): 247-257.

[2] VASILIEV A L, AINDOW M, BLACKBURN M J, WATSON T J. Phase stability and microstructure in devitrified Al-rich Al-Y-Ni alloys[J]. Intermetallics, 2004, 12(4): 349-362.

[3] 杨春雷, 郑立静, 李 岩, 周 磊, 张 虎. 抽拉速率对定向凝固Ni-45Ti-5Al合金微观组织的影响[J]. 中国有色金属学报, 2011, 21(11): 2763-2768.

YANG Chun-lei, ZHENG Li-jing, LI Yan, ZHOU Lei, ZHANG Hu. Effect of withdrawal rate on microstructure of directionally solidified Ni-45Ti-5Al alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2763-2768.

[4] ZHANG Jian-fei, SHEN Jun, SHANG Zhao, WANG Lei, FU Heng-zhi. Directional solidification and characterization of NiAl-9Mo eutectic alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3499-3507.

[5] SEIKI S, HAYASHI A, OKAMOTO H, LZUMI T, SHIOHARA Y. Critical current properties in magnetic fields of YBCO superconducting rods prepared by unidirectional solidification method[J]. Physica C: Superconductivity, 2004, 412/414: 963-966.

[6] 李 旭, 任忠鸣, 任维丽, 李 喜, 钟云波, 邓 康, 董建文, 陈 超. 纵向磁场作用下DZ417G 高温合金的枝晶生长行为[J]. 中国有色金属学报, 2010, 20(10): 1913-1921.

LI Xu, REN Zhong-ming, REN Wei-li, LI Xi, ZHONG Yun-bo, DENG Kang, DONG Jian-wen, CHEN Chao. Dendrite growth behavior of DZ417G superalloy under longitudinal magnetic field[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(10): 1913-1921.

[7] SHENG Li-yuan, YANG Fang, XI Ting-fei, ZHENG Yu-feng, GUO Jian-ting. Microstructure and room temperature mechanical properties of NiAl-Cr(Mo)-(Hf, Dy) hypoeutectic alloy prepared by injection casting[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 983-990.

[8] SU Hai-jun, ZHANG Jun, LIU Lin, FU Heng-zhi. Effects of laser processing parameters on solidification microstructures of ternary Al2O3/YAG/ZrO2 eutectic in situ composite and its thermal property[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(6): 1533-1538.

[9] HECHT U, GRANAY L, PUSZTAI T, BOTTGERA B, APELA M, WITUSIEWICZA V, RATKEC L, de WILDED J, FROYEND L, CAMELE D, DREVETE B, FAIVREF G, FRIESA S G, LEGENDREG B, REXA S. Multiphase solidification in multicomponent alloys[J]. Materials Science and Engineering R, 2004, 46: 1-49.

[10] 刘 兵, 彭超群, 王日初, 王小峰, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[11] 肖 军. 浅析汽车铝合金铸造的工艺性能[J]. 铝加工, 2013(2): 48-57.

XIAO Jun. Discuss on casting technology of aluminum alloy for automobile[J]. Aluminium Fabrication, 2013(2): 48-57.

[12] 吴 强, 司乃潮, 郭 毅, 李达云. 定向凝固Al-4.5%Cu合金枝晶组织与抽拉速率的关系[J]. 中国有色金属学报, 2007, 17(7): 1101-1106.

WU Qiang, SI Nai-chao, GUO Yi, LI Da-yun. Relationship between primary dendrite arm spacing of Al-4.5%Cu alloy and withdrawal rate during unidirectional solidification[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1101-1106.

[13] 时海芳, 吴 冰, 徐 瑞. Al-Ni-Y三元合金不同拉伸速率的定向凝固组织[J]. 热加工工艺, 2009, 38(11): 15-20.

SHI Hai-fang, WU Bing, XU Rui. Microstructure of Al-Ni-Y ternary alloy with directional solidification under different stretching velocities[J]. Hot Working Technology, 2009, 38(11): 15-20.

[14] 刘 艳, 彭志芳. 多相合金组成相结构体积分数及相含量之间关系的测算[J]. 金属学报, 2003, 39(1): 22-26.

LIU Yan, PENG Zhi-fang. Estimation of structural volume fraction of phases and relationship between phase amounts in multi-phase alloys[J]. Acta Metallica Sinica, 2003, 39(1): 22-26.

[15] 王桂堂, 邓耀华, 吴黎明. 基于数字图像处理技术的金相组织定量分析[J]. 金属热处理, 2006, 31(2): 66-70.

WANG Gui-tang, DENG Yao-hua, WU Li-ming. Metallographic quantitative analysis using digital image process[J]. Heat Treatment of Metals, 2006, 31(2): 66-70.

[16] XU Jian-lin, WANG Zhi-ping, CHEN Chao. Neural network model in predicting mechanical properties of ductile iron[J]. Transactions of the American Foundry Society, 2002, 110: 11-18.

[17] 秦国友. 定量金相[M]. 成都: 四川科学技术出版社, 1987: 4-16.

QIN Guo-you. Quantitative metallography[M]. Chengdu: Sichuan Science & Technology Press, 1987: 4-16.

[18] 王晓书, 苑玉婷, 张 静, 徐 瑞. 定向凝固Al-Ni-Y三元共晶合金的相组成与凝固特征[J]. 中国稀土学报, 2010, 28(4): 448-453.

WANG Xiao-shu, YUAN Yu-ting, ZHANG Jing, XU Rui. Solidification microstructure of ternary eutectic Al-Ni-Y alloy directionally solidified[J]. Journal of the Chinese Rear Earth Society, 2010, 28(4): 448-453.

[19] JACKSON K A, HUNT J D. Lamellar and rod eutectic growth[J]. Dynamics of Curved Fronts, 1988: 363-376.

[20] 刘俊明, 刘治国, 孟祥康, 吴状春. 凝固界面临界分叉——Sn-Pb共晶定向凝固几何模型[J]. 材料科学与工艺, 1994, 2(2): 50-55.

LIU Jun-ming, LIU Zhi-guo, MENG Xiang-kang, WU Zhuang-chun. Critical splitting of the solidifying interface-the geometric model of the Sn-Pb eutectic during directional solidification[J]. Materials Science and Technology, 1994, 2(2): 50-55.

[21] KIM Y W. Microstructural evolution and mechanical properties of a forged gamma titanium aluminide alloy[J]. Acta Metallurgica et Materialia, 1992, 40(6): 1121-1134.

(编辑 李艳红)

收稿日期:2014-03-31;修订日期:2014-06-12

通信作者:徐 瑞,教授,博士;电话:0335-8074631;E-mail: xurui@ysu.edu.cn