文章编号:1004-0609(2009)10-1789-06

TC4ELI合金疲劳裂纹尖端塑性区对裂纹扩展的影响

马英杰,刘建荣,雷家峰,刘羽寅,杨 锐

(中国科学院 金属研究所,沈阳 110016)

摘 要:研究了TC4ELI合金片层组织与短棒α组织中的疲劳裂纹尖端塑性区及裂纹扩展行为。首先通过SEM及TEM观察比较两种显微组织下的疲劳裂纹尖端塑性区,讨论两种显微组织中裂纹尖端塑性区对疲劳裂纹扩展路径及扩展断口的影响,分析裂纹扩展路径和裂纹尖端塑性区对裂纹闭合及裂纹扩展速率的影响。结果表明:与短棒α组织相比,片层组织中具有较大的裂纹尖端塑性区及曲折的裂纹扩展路径,并最终从疲劳裂纹闭合的角度,解释了片层组织具有较低的疲劳裂纹扩展速率的原因。

关键词:TC4ELI合金;裂纹尖端塑性区;裂纹闭合;疲劳裂纹扩展速率

中图分类号:TG146 文献标识码: A

Influence of fatigue crack tip plastic zone on crack propagation behavior in TC4ELI alloy

MA Ying-jie, LIU Jian-rong, LEI Jia-feng, LIU Yu-yin, YANG Rui

(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: The crack tip plastic zone (CTPZ) and fatigue crack propagation behavior of the lamellar and short-bar microstructures in TC4ELI alloy were studied. CTPZ of the two microstructures were compared by SEM and TEM observations. The influence of CTPZ on the crack propagating style and crack closure level were analyzed in the two microstructures. The results reveal that, compared with the short-bar microstructure, the larger CTPZ and flexuous crack propagating route in the lamellar microstructure induce high crack closure level that will decrease the fatigue crack growth (FCG) rates.

Key words: TC4ELI alloy; crack tip plastic zone; crack closure; fatigue crack growth rate

随着损伤容限设计思想在航空结构材料设计中的逐渐运用,钛合金片层组织因具有较低的疲劳裂纹扩展速率及较高的断裂韧性受到了越来越多的重视。人们对钛合金不同显微组织中的疲劳裂纹扩展机制进行了大量的研究[1-4],均认为片层组织具有的曲折裂纹扩展路径降低了疲劳裂纹扩展速率。已有关于钛合金不同显微组织中疲劳裂纹扩展机制的研究主要集中在显微组织对裂纹扩展路径的影响,而对疲劳裂纹尖端塑性区及裂纹闭合效应的研究则相对较少。但疲劳裂纹尖端塑性区及裂纹闭合效应在裂纹扩展过程中具有 极为重要的作用,尤其对裂纹扩展速率具有显著的影响[5-8]。疲劳裂纹闭合按诱发机制不同主要分为:塑性诱发的裂纹闭合、氧化物诱发的裂纹闭合、粗糙诱发的裂纹闭合、流体诱发的裂纹闭合、相变诱发的裂纹闭合以及裂纹偏析诱发裂纹闭合等,裂纹闭合程度越高,有效裂纹长度越小,裂纹扩展速率越低。

本文作者研究片层组织和短棒α组织疲劳裂纹尖端塑性区及裂纹闭合的行为,对比这两种显微组织中的疲劳裂纹尖端塑性区差异、裂纹尖端塑性区对裂纹扩展路径的影响、塑性区及裂纹扩展路径对裂纹闭合的影响,并最终从裂纹闭合的角度解释两种显微组织中疲劳裂纹扩展速率差异问题。

1 实验

实验材料选用具有高损伤容限性能的低间隙TC4(Ti-6Al-4V)合金,相变点(970±5) ℃。经过两种不同的热处理工艺得到具有粗大晶粒的片层组织(见图1)及短棒α组织(见图2),两种显微组织的热处理工艺、显微组织参数及主要力学性能见表1。片层组织由相变点以上固溶处理得到,其平均晶粒尺寸约为550 μm,由单相区冷却过程中形成的α片层厚度约为1~2 μm,α片层长宽比大于50,该类型组织具有较低的裂纹扩展速率、较高的断裂韧性及较低的塑性;图2中短棒α组织通过在两相区变形及热处理得到,原始β晶界在两相区变形过程中被破碎,α片层被破碎球化形成短棒状,短棒α长宽比约为1~10,该类型组织具有优异的拉伸性能,但裂纹扩展速率较高且断裂韧性较低。

图1 TC4ELI合金中具有粗大晶粒的片层组织

Fig.1 Lamellar microstructure with coarse β grain of TC4ELI alloy heat-treated at (1 000 ℃, 1 h, AC+730 ℃, 3 h, AC)

图2 TC4ELI合金中具有短棒状α相的显微组织

Fig.2 Microstructure with short-bar α phase of TC4ELI alloy heat-treated at 900 ℃, 1 h, AC+550 ℃, 4 h, AC

表1 TC4ELI合金中两种不同显微组织的显微组织参数及主要力学性能

Table 1 Microstructure parameters and mechanical properties of TC4ELI alloy with two different microstructures

热处理后首先去除合金表面氧化层,而后加工成厚度B=12.5 mm的CT疲劳裂纹扩展试样,试样表面经过电解抛光后腐蚀处理,在MTS810试验机上进行疲劳裂纹扩展实验,而后在扫描电镜下观察裂纹扩展过程中塑性区、裂纹扩展路径及裂纹扩展断口,并在裂纹面附近取样进行TEM观察。

2 结果及讨论

材料的滑移特征和显微组织特征尺度、应力水平及近顶端塑性区尺寸对疲劳裂纹扩展的微观模式有强烈的影响,并且对于延性固体,可以把循环载荷引起的裂纹扩展看作裂纹尖端塑性区内宏观滑移带发生急剧局部形变过程[5],由于裂纹尖端塑性区在疲劳裂纹扩展中具有至关重要的作用,因此,这两种显微组织中的裂纹尖端塑性区的差异将作为本研究讨论的出发点,由此逐一展开分析。

2.1 两种显微组织下的疲劳裂纹尖端塑性区

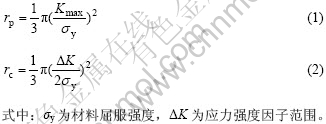

疲劳裂纹尖端塑性区分为单向塑性区与循环塑性区,其中单向塑性区是由远场载荷产生的,随着载荷的变化而变化,循环塑性区是当远场载荷发生变化时产生的反向流变区。对于裂纹顶端塑性区尺寸,应用不同的屈服条件及计算方法得到的结果具有差异。最大应力强度因子Kmax下的单向塑性区尺寸rp及循环塑性区尺寸rc的计算方法由文献[9-10]得来,分别为

由式(1)和(2)可以看出,塑性区尺寸与材料的屈服强度及应力强度因子或应力强度因子范围有关,但实验观察发现裂纹尖端塑性区受到显微组织的明显影响。

对片层组织中裂纹长度为25 mm,距离裂纹面0.5~2.0 mm的区域进行了TEM观察,发现了大量萌生于α/β界面处的位错(见图3),说明裂纹长度为25 mm时,至少在TEM观察范围内发生了塑性变形。实验记录该位置处应力强度因子范围ΔK=22 MPa?m1/2,Kmax=24 MPa?m1/2,片层组织材料的屈服强度σy为797 MPa,由式(1)计算得到K=Kmax时疲劳裂纹尖端单向加载塑性区尺寸rp=95 μm,由式(2)计算得到疲劳裂纹尖端循环塑性区尺寸rc=20 μm。由此可以看出,计算得到的塑性区尺寸小于实际已观察到的塑性区范围。对片层组织裂纹尖端及裂纹面附近进行SEM观察还发现,裂纹尖端塑性区内具有穿越α集束的长距离滑移(见图4),且疲劳裂纹沿滑移方面扩展,裂纹面附近具有大范围的因塑性变形而断裂的区域(见图5)。长距离滑移及裂纹面附近的大范围塑性断裂均说明片层组织中具有较大的裂纹尖端塑性区,并且实际裂纹尖端塑性区尺寸大于由式(1)和(2)计算所得结果。

图3 距离裂纹面0.5~2.0 mm范围内生成的位错

Fig.3 Dislocations initiating at α/β interface 0.5-2.0 mm

图4 片层组织中疲劳裂纹尖端塑性区内的长距离滑移

Fig.4 Long-range slips in CTPZ in lamellar microstructure

图5 片层组织裂纹面附近较大范围断裂区域的微观形貌

Fig.5 Morphology of long-range fracture around fracture surface in lamellar microstructure

图6所示为疲劳裂纹在短棒α组织中的扩展过程。由图6可见,短棒α组织是整条疲劳裂纹附近并没有类似于片层组织中的长距离滑移及大范围塑性断裂区域,且疲劳裂纹在垂直于扩展方向上的波动范围非常小。对比两种显微组织中疲劳裂纹尖端及裂纹面附近变形行为可以看出,在两种显微组织中的裂纹尖端塑性区差异较大,在相同ΔK及应力比下,片层组织中的裂纹尖端塑性区尺寸大于短棒组织中的。

图6 疲劳裂纹在短棒α组织中的扩展

Fig.6 Fatigue crack propagating along α/β interface in short-bar microstructure

式(1)和(2)显示裂纹尖端塑性区尺寸受到材料屈服强度σy的影响,图1所示片层组织的σy为797 MPa,图2所示短棒α组织的σy为833 MPa。经计算可知,由材料屈服强度的差异造成相同ΔK及应力比下两种显微组织中的裂纹尖端塑性区尺寸差异为8%,但实际观察到的差距远大于8%。其主要原因如下:具有β晶粒的片层组织发生塑性变形时,由于晶粒尺寸粗大,发生塑性变形时协调变形区较大,造成塑性变形范围较大。研究显示[11],片层组织中密排六方结构的α相和体心立方的β相各自拥有不同的滑移系统,由于两者之间存在Burgers取向关系(见图7),当α相或β相中的位错运动到相界面时能够以较小的能量克服相界面阻力进入另一相中继续进行滑移,从而形成穿过α集束的长距离滑移现象。片层组织具有较大尺寸的α集束,因此能够在片层组织裂纹尖端观察到长距离的滑移(见图4)。片层组织中较大协调变形区及易开动的长距离滑移为大范围内发生塑性变形提供了条件,二者共同导致该组织中具有较大的裂纹尖端塑性区。

图7 钛合金α相及β相之间的取向关系

Fig.7 Schematic representation of crystallographic relationship between α and β phase

短棒α组织相比于片层组织更为细小,塑性变形时周围协调变形区域也较小,且短棒α组织中不存在大尺寸的α集束,具有不同滑移方向的小尺寸α集束阻碍了长距离滑移在短棒α组织中的形成,两者综合导致短棒α组织中较小裂纹尖端塑性区。

2.2 疲劳裂纹尖端塑性区对裂纹扩展路径的影响

延性固体中,循环载荷引起的疲劳裂纹扩展即为在裂纹尖端塑性区内的宏观滑移带发生急剧形变过程。图4所示表明,片层组织中的疲劳裂纹沿裂纹尖端滑移方向进行扩展。两种显微组织疲劳裂纹尖端塑性区的差异对裂纹扩展路径及扩展断口有很大的影响。短棒α组织中裂纹尖端塑性区尺寸较小,且不产生长距离滑移,疲劳裂纹在该组织中不具备在大范围内发生偏折的条件。图6所示表明,短棒α组织的疲劳裂纹主要沿结合薄弱的α/β相界面扩展,裂纹扩展路径在垂直于扩展方向上波动较小。疲劳裂纹在片层组织中扩展时具有较大裂纹尖端塑性区及塑性区内存在的长距离滑移,为疲劳裂纹扩展路径在大范围内发生偏折提供了条件;且片层组织塑性区内滑移方向受到晶粒或晶团取向的影响,当疲劳裂纹穿越晶界时 由于滑移方向发生变化可导致裂纹扩展方向变化(见图8)。因此,片层组织中较大的裂纹尖端塑性区尺寸及受晶粒或晶团取向影响的长距离滑移共同导致了疲劳裂纹在该组织中具有波动范围较大的扩展路径。

图8 片层组织中疲劳裂纹穿过晶界时沿扩展方向发生偏折的微观形貌

Fig.8 Morphology of fatigue crack deflecting at grain boundary in lamellar microstructure

图9所示为疲劳裂纹在两种显微组织中的宏观扩展断口形貌。其中疲劳裂纹在短棒α组织中扩展时具有平整的宏观扩展断口(见图9(a)),而片层组织宏观扩展断口较粗糙(见图9(b))。研究发现[12-14],片层组织中随着裂纹长度的增大,裂纹尖端塑性区尺寸的变化会对裂纹扩展路径的波动程度产生影响,由波动范围较大转变为波动范围较小的扩展路径,进一步说明了裂纹尖端塑性区对裂纹扩展路径的影响。

图9 两种显微组织疲劳裂纹扩展宏观断口形貌

Fig.9 Macro fracture surface of FCG in two microstructures: (a) Short-bar microstructure; (b) Lamellar microstructure

2.3 裂纹尖端塑性区和扩展路径对裂纹闭合的影响及裂纹闭合对扩展速率的影响

由前面讨论可知,片层组织比短棒α组织具有更大的裂纹尖端塑性区及粗糙的裂纹扩展断面,而较大的裂纹尖端塑性区及粗糙裂纹断面均会提高裂纹尖端闭合程度[5, 15-17]。因此,片层组织中的裂纹闭合程度应高于短棒组织的。图10所示为两种显微组织在应 力比R=0.1时的疲劳裂纹扩展速率对比。由图10可见,片层组织的裂纹扩展速率明显低于短棒α组织的。钛合金中具有β晶粒的片层组织具有较低的疲劳裂纹扩展速率已得到人们的广泛认同,并且在相关工作方面已经做了大量的研究[1-4, 17],研究人员往往将片层组织具有更低的裂纹扩展速率归结于疲劳裂纹在片层组织中具有曲折的扩展路径,而曲折的扩展路径增加了裂纹扩展的实际距离,进而降低了裂纹扩展速率。通过前面的分析可知,片层组织中较大的裂纹尖端塑性区及粗糙的裂纹断面均会提高裂纹尖端闭合程度,而裂纹尖端闭合可以降低实际有效裂纹长度,从而降低片层组织中的裂纹扩展速率。因此,从裂纹闭合的角度考虑,片层组织具有较低裂纹扩展速率的原因是其具有较大的裂纹尖端塑性区及粗糙的裂纹扩展路径。

图10 两种显微组织在R=0.1时的疲劳裂纹扩展速率

Fig.10 Fatigue crack growth rates of two kinds of microstructures at R=0.1

3 结论

1) 片层组织较短棒α组织具有更大的裂纹尖端塑性区,且片层组织实际裂纹尖端塑性区尺寸大于计算值。

2) 片层组织中,较大的裂纹尖端塑性区及受晶粒或晶团取向影响的长距离滑移造成了曲折的裂纹扩展路径及粗糙的扩展断面。

3) 从裂纹闭合角度解释了片层组织具有较低裂纹扩展速率的原因,即受较大裂纹尖端塑性区及粗糙的裂纹扩展断面影响,片层组织较短棒α组织裂纹闭合程度高,较高的裂纹闭合程度减小了有效裂纹长度,进而降低了疲劳裂纹扩展速率。

REFERENCES

[1] SADANANDA K, VASUDEVAN A K. Fatigue crack growth behavior of titanium alloys[J]. International Journal of Fatigue, 2005, 27: 1255-1266.

[2] GOSWAMI T. Fatigue crack growth behavior of Ti-6Al-4V alloy forging[J]. Materials and Design, 2003, 24: 423-433.

[3] DING J, HALL R, BYRNE J. Effects of stress ratio and temperature on fatigue crack growth in a Ti-6Al-4V alloy[J]. International Journal of Fatigue, 2005, 27: 1551-1558.

[4] SHADEMAN S, SINHA V. An investigation of short fatigue crack growth in Ti-6Al-4V with colony microstructures[J]. Mechanics of Materials, 2004, 36: 161-175.

[5] SURESH S. 材料的疲劳[M]. 王中光, 译. 北京: 国防工业出版社, 1999: 237-239.

SURESH S. Fatigue of material[M]. WANG Zhong-guang, transl. Beijing: National Defense Industriy Press, 1999: 237-239.

[6] LADOS D A, APELIAN D, DONALD D K. Fracture mechanics analysis for residual stress and crack closure corrections[J]. International Journal of Fatigue, 2007, 29: 687-694.

[7] KANEKO Y, ISHIKAWA M. Dislocation structures around crack tips of fatigued polycrystalline copper[J]. Mater Sci Eng A, 2005, 400/401: 418-421.

[8] TOYOSADA M, GOTOH K. Fatigue crack propagation for a through thickness crack: A crack propagation law considering cyclic plasticity near the crack tip[J]. International Journal of Fatigue, 2004, 26: 983-992.

[9] YODER G R, COOLEY L A. Observations on microstructurally sensitive fatigue crack growth in a widmanstatten Ti-6Al-4V alloy[J]. Metallurgical Transactions A, 1977, 8: 1737-1743.

[10] SURI S, VISWANATHAN G B, NEERAJ T, HOU D H, MILLS M J. Room temperature deformation and mechanisms of slip transmission in oriented single-colony crystals of an α/β titanium alloy[J]. Acta Materialia, 1999, 47: 1019-1034.

[11] RAVICHANDRAN K S. Near threshold fatigue crack growth behavior of a titanium alloy: Ti-6A1-4V[J]. Acta Metall, 1991, 39: 401-410.

[12] 陶春虎. 航空钛合金的失效及预防[M]. 北京: 国防工业出版社, 2002: 23-24.

TAO Chun-hu. Failure and prevention of aeronautical titanium alloy[M]. Beijing: Defense Industrial Press, 2002: 23-24.

[13] 马英杰, 刘建荣, 雷家锋, 刘羽寅, 杨 锐. 钛合金疲劳裂纹扩展速率Paris区中的转折点[J]. 金属学报, 2008, 44(8): 973-978.

MA Ying-jie, LIU Jian-rong, LEI Jia-feng, LIU Yu-yin, YANG Rui. The turning point in Paris region of fatigue crack growth in titanium alloy[J]. Acta Metallurgica Sinca, 2008, 44(8): 973-978.

[14] POKLUDA J, PIPPAN R. Analysis of roughness-induced crack closure based on asymmetric crack-wake plasticity and size ratio effect[J]. Mater Sci Eng A, 2007, 462: 355-358.

[15] XIONG Y, HU X X. Influence of compressive plastic zone at the crack tip upon fatigue crack propagation[J]. International Journal of Fatigue, 2008, 30: 67-73.

[16] LUTJERING G. Influence of processing on microstructure and mechanical properties of (α+β) titanium alloys[J]. Mater Sci Eng A, 1998, 243: 32-45.

收稿日期:2008-08-21;修订日期:2009-02-10

通讯作者:雷家峰,研究员,博士;电话:024-23971958;E-mail: jflei@imr.ac.cn

(编辑 何学锋)