DOI: 10.11817/j.issn.1672-7207.2018.03.008

滑动轴承支撑下齿轮耦合转子系统弯扭耦合振动特性分析

李同杰1, 2,靳广虎1,朱如鹏1,安鲁陵1

(1. 南京航空航天大学 机电学院,江苏 南京,210016;

2. 安徽科技学院 机械工程学院,安徽 滁州,233100)

摘要:在综合考虑齿轮副齿侧间隙以及滑动轴承的油膜力等非线性因素的基础上,建立滑动轴承-双转子-齿轮耦合系统的非线性动力学模型。通过数值仿真的方法研究耦合系统参数对齿轮副啮合冲击特性的影响规律,以及系统稳定性随转速的分岔规律。研究结果表明,滑动轴承的油膜对齿轮耦合转子系统的混沌运动具有显著的镇定作用;滑动轴承间隙以及转子质量偏心设计不当将会导致系统齿轮副产生单边冲击现象。

关键词:齿轮耦合转子;滑动轴承;耦合非线性动力学模型;啮合冲击;分岔

中图分类号:TH132 文献标志码:A 文章编号:1672-7207(2018)03-0566-08

Nonlinear bending-torsional dynamics of geared rotor system supported by sliding bearing

LI Tongjie1, 2, JIN Guanghu1, ZHU Rupeng1, AN Luling1

(1. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

2. College of Mechanical Engineering, Anhui Science & Technology University, Chuzhou 233100, China)

Abstract: A nonlinear dynamic model of geared rotor system coupling with sliding bearing was established taking nonlinear oil film force of the bearing and backlash of the system into account. By using the method of numerical simulation, some influence laws of the system parameters on meshing impact properties of the gear pair and system bifurcation characteristics about motion stability were studied based on the nonlinear dynamic model. The results reveal that slide bearing nonlinear oil film force can calm the chaos of the system, and improper sliding bearing clearance value and rotor eccentricity will lead to a unilateral impact phenomenon.

Key words: geared rotor system; sliding bearing; coupled nonlinear dynamic model; meshing impact; bifurcation

齿轮耦合转子系统是各种传动系统的核心部分,其动特性的优劣直接影响着减速器的运行品质,所以齿轮转子的研究一直都是一个学术热点[1-8]。由于大型减速器基本上都是采用滑动轴承支撑,所以把滑动轴承集成到齿轮耦合转子系统模型中,研究滑动轴承-齿轮-转子耦合系统的动力学就具有重要的工程应用价值。该耦合系统的早期研究多以线性模型为主,或者仅仅考虑某单一方面的非线性因素,例如在对滑动轴承的处理上,众多学者把轴承假设为支撑力随转子横向位移线性变化的线弹性轴承[9-10];在对齿轮啮合力的处理上,忽略了齿侧间隙可能导致的齿轮副的啮合冲击非线性[11-12]。同时综合考虑了滑动轴承油膜力非线性以及齿轮副啮合冲击非线性的研究较少。BAGUET等[13]利用有限元研究了单对齿轮-转子-轴承耦合模型,考虑了非线性时变刚度和非线性支撑,对比了非线性支撑和线性支撑下系统动态响应之间的区别,并研究了轴承和齿轮载荷的动态特性。THEODOSSIADES等[14]研究了油膜力和啮合力共同作用下齿轮耦合转子系统的动态响应,分析了油膜稳定性,研究了不同参数组合下系统的幅频响应。GAO等[15]在综合考虑了齿侧间隙、传动误差和时变啮合刚度等非线性因素的基础上,研究了滑动轴承与滚动轴承混合支撑下汇流传动齿轮转子系统的运动分岔特性。然而,目前针对滑动轴承支撑下齿轮耦合转子系统振动特性的研究还不完善,尤其是滑动轴承非线性油膜力对齿轮副啮合冲击特性的影响规律方面的研究尚未见报道。本文作者将综合考虑滑动轴承的非线性油膜力以及齿轮副的啮合冲击力等非线性因素,建立滑动轴承支撑下齿轮耦合双轴转子的集中参数形式的非线性动力学模型,推导系统关于齿轮副啮合点相对位移的运动微分方程,通过数值仿真的手段初步研究滑动轴承非线性油膜力对齿轮副啮合冲击特性的影响,并对系统运动状态的稳定性随转速的分岔规律进行研究。

1 动力学模型

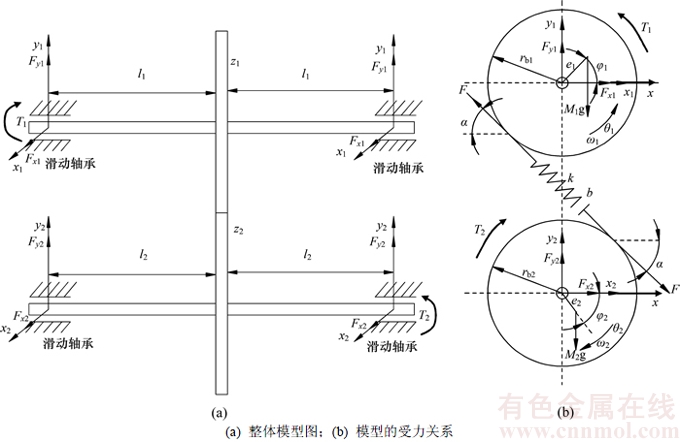

滑动轴承支撑下齿轮耦合双轴转子系统的非线性动力学模型如图1所示。

图1(a)中,主动转子(下标1标注)以及从动转子(下标2标注)均受滑动轴承支撑,主、从动齿轮均固定于转轴跨中,2个转子均为Jeffcott转子,即转子的2个轴颈运动规律完全对称。滑动轴承作用给转子的非线性油膜力分解到固定坐标xi和yi (i=1, 2)上的投影分别为Fxi,Fyi;z表示相应齿轮的齿数,T表示相应转子所承受的扭矩。每个转子的平面运动均存在2个横向振动位移(x,y)和1个扭转振动位移θ,这样整个系统的动力学描述就需要6个广义坐标,即(x1,y1,θ1, x2,y2,θ2)。F为齿轮副的啮合力,齿轮副的时变啮合刚度k以及齿侧间隙b决定了F分段非线性力的本质;e为转子质量偏心;φ为转子的偏心变化相位;ω为转子的转动角速度;Mg为转子重力;rb为齿轮基圆半径;α为齿轮压力角。

运用刚体平面运动微分方程可以建立系统广义坐标(x1,y1,θ1, x2,y2,θ2)下的运动微分方程,如式(1)所示。

图1 滑动轴承支撑下齿轮耦合双轴转子系统的非线性动力学模型

Fig. 1 Nonlinear dynamical model of gear rotor system supported by slide bearing

不考虑动力学模型中转子所承受外扭矩的波动,即扭转振动方程中的外扭矩T1和T2为定值;相较于啮合力而言,重力对各自齿轮产生力矩的转动效应非常微弱,所以扭转振动方程中忽略了重力对齿轮回转中心的力矩。按照齿轮传动的物理关系,有传动比i=z2/z1,ω2=ω1/i,φ1=ω1t+φ01,φ2=ω2t+φ02,其中,φ0为初始相位。

(1)

(1)

1.1 齿轮副啮合力的非线性表达

齿轮副动态啮合力F与啮合点的相对位移有关,为了方便表达,引入齿轮副啮合点的相对位移X

(2)

(2)

式(2)关于时间2次求导后,结合方程(1)可得齿轮副啮合点相对位移X的振动微分方程

(3)

(3)

这样,齿轮副的动态啮合力F可以表达为

(4)

(4)

式(4)中,近似按矩形波周期时变的啮合刚度k(t)可以展开成为以齿轮副啮频(ω=z1ω1)为基频的Fourier级数,取一次谐波项为

(5)

(5)

其中:km为啮合刚度的均值,ka为啮合刚度波动幅值,β为刚度波动初相位。

式(4)中的间隙非线性函数f(X,b)充分考虑了齿轮副可能会出现的3种啮合状态,即正常啮合、空啮合以及齿背啮合[16]

(6)

(6)

1.2 滑动轴承油膜力的非线性表达

作用在转子轴颈上的非线性油膜力Fx,Fy经Sommerfeld 系数σ可实现量纲一化,即

,

, (7)

(7)

国内外专家学者的研究发现,滑动轴承的量纲一油膜力与转子径向位移以及径向速度成非线性关系[17-18],其表达如式(8)所示:

(8)

(8)

式中:

,

,

,

,

,

,

,

,

,

,

。

。

其中:x和y表示转子的2个横向位移; 及

及 分别表示转子横向振动速度在xi,yi方向上的投影;M为转子的轴端集中质量;r为转子轴颈半径;R为轴承半径;L为轴承宽度;C轴承半径间隙;μ润滑油黏度。代入主、从动转子轴承的对应参数即可得到主、从动轴承的非线性油膜力Fx1,Fy1,Fx2,Fy2。

分别表示转子横向振动速度在xi,yi方向上的投影;M为转子的轴端集中质量;r为转子轴颈半径;R为轴承半径;L为轴承宽度;C轴承半径间隙;μ润滑油黏度。代入主、从动转子轴承的对应参数即可得到主、从动轴承的非线性油膜力Fx1,Fy1,Fx2,Fy2。

1.3 相对坐标下的量纲一化方程

以主动转子滑动轴承的半径间隙C1为标称长度,引入量纲一位移 满足

满足 ,定义当量时间τ=ω1t,那么量纲一速度

,定义当量时间τ=ω1t,那么量纲一速度 以及加速度

以及加速度 分别满足

分别满足 ,

, 。以上关系结合方程(1)和(3)可得系统相对坐标[x1,y1x2,y2,X]下的量纲一化的运动微分方程:

。以上关系结合方程(1)和(3)可得系统相对坐标[x1,y1x2,y2,X]下的量纲一化的运动微分方程:

(9)

(9)

2 运动状态稳定性的分岔特性

仿真案例中的基本参数如下:齿轮模数m=3 mm,齿轮z1=40,z2=80,齿轮压力角α=20°,齿侧间隙b=10 μm,主动轮转子质量M1=10.6 kg,从动轮转子质量M1=14.6 kg,主动转子半径r1=20 mm,从动轮转子直径r2=30 mm,根据减速器滑动轴承参数的工程取值范围[19],轴承半径相对间隙取ψ=0.2‰~1.5‰,轴承宽径比L/r=2,润滑油动力黏度μ=0.018 N·s/m2。

忽略系统质量偏心的影响(e1=e2=0),方程(9)就退化为仅受齿轮副啮合频率激励的非光滑非线性系统。取主动转子轴承半径间隙为C1=20 μm,从动转子轴承半径间隙为C1=30 μm,考查主动转子转速ω1在500~900 rad/s之间变化时系统运动状态稳定性的分岔规律。

图2所示为系统中齿轮副啮合点相对位移 随转速ω1的全局分岔图,其他状态变量随转速的分岔图形态与之类似。图3所示为线弹性轴承支撑下同一齿轮转子系统的全局分岔图(把方程(9)中的非线性油膜力Fx1,Fy1,Fx2,Fy2替换为k01x1,k01y1,k02x2,k02y2即为线弹性轴承支撑下的齿轮转子系统的运动微分方程,其中k0表示相应线弹性轴承对转子的支撑刚度)。对比图2和3可以发现,线弹性轴承支撑下系统的运动状态以复杂运动状态(混沌或拟周期)为主,而在滑动轴承非线性油膜力支撑下系统的运动以周期状态为主,说明滑动轴承油膜力对齿轮耦合转子系统的复杂运动有显著的镇定作用。

随转速ω1的全局分岔图,其他状态变量随转速的分岔图形态与之类似。图3所示为线弹性轴承支撑下同一齿轮转子系统的全局分岔图(把方程(9)中的非线性油膜力Fx1,Fy1,Fx2,Fy2替换为k01x1,k01y1,k02x2,k02y2即为线弹性轴承支撑下的齿轮转子系统的运动微分方程,其中k0表示相应线弹性轴承对转子的支撑刚度)。对比图2和3可以发现,线弹性轴承支撑下系统的运动状态以复杂运动状态(混沌或拟周期)为主,而在滑动轴承非线性油膜力支撑下系统的运动以周期状态为主,说明滑动轴承油膜力对齿轮耦合转子系统的复杂运动有显著的镇定作用。

图2表明:总体上,在500~810 rad/s之间的低速区间系统振动呈现周期状态,在810~900 rad/s之间的高速区间内系统振动呈现复杂运动状态。

图2 非线性油膜力作用下系统全局分岔图

Fig.2 Global bifurcation diagram of system supported by nonlinear oil film force

图3 线弹性轴承支撑下系统的全局分岔图

Fig. 3 Global bifurcation diagram of system supported by linear spring

在500~810 rad/s的低速区间内,随着转速的变化系统的周期运动的形态也不是一成不变的。在转速区间500~610 rad/s内,系统振动表现为周期一状态,其中当ω1=550 rad/s时,周期一运动的时域图、相图以及 截面图如图4所示;在转速区间610~690 rad/s内,系统振动以周期二状态为主,期间出现了短暂的周期三运动状态,当ω1=620 rad/s时,周期二运动的时域图、相图以及

截面图如图4所示;在转速区间610~690 rad/s内,系统振动以周期二状态为主,期间出现了短暂的周期三运动状态,当ω1=620 rad/s时,周期二运动的时域图、相图以及 截面图如图5所示;在转速区间690~740 rad/s内,系统振动又回到周期一状态,当转速增大到740~810 rad/s区间,周期一运动又分岔为周期三运动,其中当ω1=770 rad/s时,周期一运动的时域图、相图以及

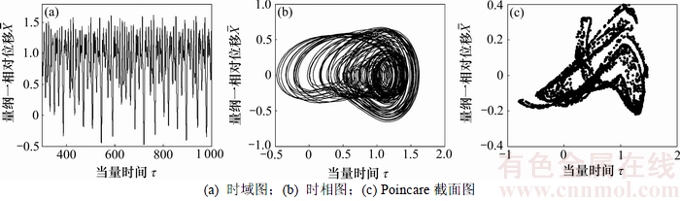

截面图如图5所示;在转速区间690~740 rad/s内,系统振动又回到周期一状态,当转速增大到740~810 rad/s区间,周期一运动又分岔为周期三运动,其中当ω1=770 rad/s时,周期一运动的时域图、相图以及 截面图如图6所示。图7所示为ω1=900 rad/s时,系统复杂运动的时域图、相图以及

截面图如图6所示。图7所示为ω1=900 rad/s时,系统复杂运动的时域图、相图以及 截面图,其中

截面图,其中 截面图所呈现的封闭圈说明发生在810~900 rad/s高速区间的复杂运动为拟周期运动。

截面图所呈现的封闭圈说明发生在810~900 rad/s高速区间的复杂运动为拟周期运动。

图8所示为ω1=680 rad/s时,线弹性轴承支撑下齿轮耦合转子系统稳定运动的时域图、相图以及 截面图,其中

截面图,其中 截面图所呈现的分形现象说明线弹性轴承支撑下齿轮耦合转子系统的复杂运动为混沌。

截面图所呈现的分形现象说明线弹性轴承支撑下齿轮耦合转子系统的复杂运动为混沌。

图4 ω1=550 rad/s时滑动轴承齿轮耦合转子系统稳定运动吸引子的形态

Fig. 4 Attractor morphology of geared rotor system supported by nonlinear oil film force when ω1=550 rad/s

图5 ω1=620 rad/s时滑动轴承齿轮耦合转子系统稳定运动吸引子的形态

Fig. 5 Attractor morphology of geared rotor system supported by nonlinear oil film force when ω1=620 rad/s

图6 ω1=770 rad/s时滑动轴承齿轮耦合转子系统稳定运动吸引子的形态

Fig. 6 Attractor morphology of geared rotor system supported by nonlinear oil film force when ω1=770 rad/s

图7 ω1=900 rad/s时滑动轴承齿轮耦合转子系统稳定运动吸引子的形态

Fig. 7 Attractor morphology of geared rotor system supported by nonlinear oil film force when ω1=900 rad/s

图8 ω1=680 rad/s时线弹性轴承支撑下齿轮耦合转子系统稳定运动吸引子的形态

Fig. 8 Attractor morphology of geared rotor system supported by linear spring when ω1=680 rad/s

综合以上仿真图形分析可知:在较低转速的工况下,滑动轴承支撑下齿轮耦合转子的振动表现为形态各异的周期状态,在较高转速工况下系统振动则会呈现出拟周期运动形态;滑动轴承油膜力对齿轮耦合转子的混沌运动具有显著的镇定作用。

3 系统参数对齿轮副啮合冲击特性的影响

3.1 滑动轴承间隙的影响规律

固定转速ω1=720 rad/s,转子质量偏心e=0,为了研究方便,主从动转子滑动轴承间隙取同一值,即C1=C2=C。图9所示为不同滑动轴承间隙下系统齿轮副动态啮合力F的波动规律。

从图9可以看到:当轴承间隙C=100 μm时系统齿轮副能够正常啮合;当轴承间隙减小到C=10 μm时系统齿轮副发生了单边冲击现象,即齿轮副出现了空啮合到正常啮合的循环冲击现象;当轴承间隙继续减小到C=8 μm时,系统齿轮副的单边冲击现象进一步加剧。以上仿真结果说明:滑动轴承间隙对齿轮的啮合状态影响非常显著,间隙选取不当可能导致齿轮单边冲击现象的发生。

在轴承间隙区间4~100 μm范围内离散选取有限多个间隙点,重复数值计算得到每个轴承间隙值对应的齿轮副啮合力波动的最小值,把上述数据点描成曲线即可获得滑动轴承间隙对齿轮啮合状态具体的影响规律,如图10所示。显然,在4~12 μm之间的较小间隙区间内系统齿轮副动态啮合力波动的最小值为0,意味着该轴承间隙区间内齿轮副出现了单边冲击现象;在12~100 μm之间的较大轴承间隙区间内齿轮副正常啮合,并且随着间隙的增大啮合力波动的最小值按照一种上凸单调曲线递增。

图9 不同滑动轴承间隙时系统齿轮副的动态啮合力

Fig. 9 Dynamic meshing force of geared rotor system with different sliding bearing clearance value

图10 系统齿轮副最小啮合力随轴承间隙的变化规律

Fig. 10 Change rule of minimum meshing force as bearing clearance changing

3.2 转子偏心的影响规律

以下固定转速ω1=720 rad/s,主从动转子的轴承间隙均为50 μm,为了研究方便,主从动转子的质量偏心假定为同一值,即e1=e2=e。图11所示为不同质量偏心e下系统齿轮副的动态啮合力F的波动规律,

从图11可以看到,当转子质量偏心取e=3.0 μm时系统齿轮副能够正常啮合;当质量偏心增大为e=3.1 μm时系统齿轮副开始出现单边冲击现象;当质量偏心增大到e=4.0 μm时,系统齿轮副的单边冲击现象进一步加剧。以上仿真结果说明,转子质量偏心对齿轮的啮合状态也有着非常显著的影响,间隙值选取不当可能导致齿轮副单边冲击现象的发生。

在转子质量偏心区间0~4 μm范围内离散选取有限多个偏心点,重复数值计算得到每个转子质量偏心对应的齿轮副啮合力波动的最小值,把上述数据点描成曲线即可获得转子质量偏心对齿轮啮合状态具体的影响规律,如图12所示。显然,在3.1~4.0 μm之间的较大质量偏心区间内系统齿轮副动态啮合力波动的最小值为0,意味着该偏心区间内齿轮副出现了单边冲击现象;在0~3.0 μm之间较小的偏心区间内齿轮副正常啮合。需要特别说明的是,随着转子偏心量的逐渐增大,齿轮副动态啮合力的最小值并非逐渐减小而达到零值,而是在偏心增大到3.1 μm附近时,经过一个“阶跃”突然归零,所以找出“阶跃”发生时的偏心阀值对避免齿轮副单边冲击现象的发生有着重要的价值。

图11 不同质量偏心下系统齿轮副的动态啮合力

Fig. 11 Dynamic meshing force of geared rotor system with different rotor eccentricity value

图12 系统齿轮副最小啮合力随质量偏心的变化

Fig. 12 Change rule of minimum meshing force as rotor eccentricity changing

4 结论

1) 在综合考虑滑动轴承的非线性油膜力以及齿轮副的啮合冲击力等非线性因素的基础上,建立了滑动轴承支撑下齿轮耦合双轴转子系统的非线性动力学模型,推导了系统关于齿轮副啮合点相对位移的运动微分方程。

2) 在较低转速的工况下,滑动轴承支撑下齿轮耦合转子的振动表现为形态各异的周期状态,在较高转速工况下系统振动则会呈现出拟周期运动形态;滑动轴承油膜力对齿轮耦合转子的混沌运动具有显著的镇定作用。

3) 滑动轴承间隙以及转子质量偏心对齿轮的啮合状态影响非常显著,轴承间隙以及转子偏心量选取不当会导致齿轮单边冲击现象的发生;转子质量偏心所导致的单边冲击具有突然“阶跃”发生的特征,所以找出“阶跃”发生时的偏心阀值对避免齿轮单边冲击现象的发生有着重要的指导意义。

参考文献:

[1] 唐进元, 陈思雨, 钟掘. 一种改进的齿轮非线性动力学模型[J]. 工程力学, 2008, 25(1): 217-223.

TANG Jinyuan, CHEN Siyu, ZHONG Jue. An improved nonlinear model for a spur gear pair system[J]. Engineering Mechanics, 2008, 25(1): 217-223.

[2] LEE A S, HA J W, CHOI D H. Coupled lateral and torsional vibration characteristics of a speed increasing geared rotor bearing system[J]. Journal of Sound and Vibration, 2003, 263: 725-742.

[3] 陈兵奎, 易文翠, 钟晖, 等. 线面共轭啮合原理及齿面构建方法[J]. 机械工程学报, 2012, 48(19): 17-22.

CHEN Bingkui, YI Wencui, ZHONG Hui, et al. Theory of curve-surface Conjugated and method of teeth surfaces constructed[J]. Journal of Mechanical Engineer, 2012, 48(19): 17-22.

[4] HSIEH S C, CHEN J H, LEE A. A modified transfer matrix method for the coupled lateral and torsional vibrations of symmetric rotor-bearing systems[J]. Journal of Sound and Vibration, 2006, 289(1/2): 294-333

[5] CHEN Z, SHAO Y. Dynamic simulation of spur gear with tooth root crack propagating along tooth width and crack depth[J]. Engineering Failure Analysis, 2011, 18(8): 2149-2164.

[6] CHEN Z, SHAO Y. Mesh stiffness calculation of a spur gear pair with tooth profile modification and tooth root crack[J]. Mechanism and Machine Theory, 2013, 62: 63-74.

[7] ABBES M S, TRIGUI M, CHAARI F, et al. Dynamic behaviour modeling of a flexible gear system by the elastic foundation theory in presence of defects[J]. European Journal of Mechanics-A/Solids, 2010, 29(5): 887-896.

[8] ZHANG Y, WANG Q, MA H, et al. Dynamic analysis of three-dimensional helical geared rotor system with geometric eccentricity[J]. Journal of Mechanical Science and Technology, 2013, 27(11): 3231-3242.

[9] 李立, 郑铁生, 许庆余. 齿轮–转子–滑动轴承系统时变非线性动力特性研究[J]. 应用力学学报, 1995, 12(1): 15-23.

LI Li, ZHENG Tiesheng, XU Qingyu. The study of nonlinear varying characteristics in the geared rotor-bearing system[J]. Chinese Journal of Applied Mechanics, 1995, 12(1): 15-23.

[10] 张锁怀, 谢振宇, 丘大谋. 轴承参数对平行转子-轴承系统动力特性的影响[J]. 机械工程学报, 2000, 36(9): 16-19.

ZHANG Suohuai, XIE Zhenyu, QIU Damou. Influence of the bearing parameters on dynamic characteristic of a parallel rotor-bearing system[J]. Chinese Journal of Mechanical Engineering, 2000, 36(9): 16-19.

[11] KUBUR M, KAHRAMA A, ZINI D M. Dynamic analysis of a multi-shaft helical gear transmission by finite elements: model and experiment[J]. Transactions of the American Society Mechanical Engineering, 2004, 126: 398-406.

[12] MAHARATHI B B. Dynamic behaviour analysis of linear rotor-bearing systems using the complex transfer matrix technique[J]. International Journal of Acoustics and Vibrations, 2005, 10(3): 413-417.

[13] BAGUET S, JACQUENOT G. Nonlinear couplings in a gear-shaft bearing system[J]. Mechanism and Machine Theory, 2010, 45(12): 1777-1796.

[14] THEODOSSIADEA S, NATSIAVAS S. On geared rotor dynamic systems with oil journal bearings[J]. Journal of Sound and Vibration, 2001, 243(4): 721-745.

[15] GAO H, ZHANG Yidu. Nonlinear behavior analysis of geared rotor bearing system featuring confluence transmission[J]. Nonlinear Dynamics, 2014, 76: 2025-2039.

[16] 李同杰, 朱如鹏, 鲍和云, 等. 行星齿轮系扭转非线性振动建模与运动分岔特性研究[J]. 机械工程学报, 2011, 47(21): 76-83.

LI Tongjie, ZHU Rupeng, BAO Heyun, et al. Nonlinear torsional vibration modeling and bifurcation characteristic study of a planetary gear train[J]. Journal of Mechanical Engineering, 2011, 47(21): 76-83.

[17] ADILETTA G., GUIDO A R, ROSSI C. Chaotic motions of a rigid rotor in short journal bearings[J]. Nonlinear Dynamics, 1996, 10(3): 251-269.

[18] 焦映厚, 陈照波, 刘福利, 等. Jeffcott转子-可倾瓦滑动轴承系统不平衡响应的非线性分析[J]. 中国电机工程学报, 2004, 24(12): 227-232.

JIAO Yinghou, CHEN Zhaobo, LIU Fuli, et al. Nonlinear analysis of unbalance response for Jeffcott rotor-tilting pad bearing system[J]. Proceedings of the CSEE, 2004, 24(12): 227-232.

[19] 成大先. 机械设计手册[M]. 5版. 北京: 化学工业出版社, 2008.

CHENG Daxian. Hand book of mechanical design[M]. 5th ed. Beijing: Chemical Industry Press, 2008.

(编辑 赵俊)

收稿日期:2017-03-09;修回日期:2017-05-18

基金项目(Foundation item):国家自然科学基金资助项目(51475226);安徽省教育厅自然科学重点项目(KJ2015A179);安徽省科技公关计划项目(1604a0902134,1501031095) (Project(51475226) supported by the National Natural Science Foundation of China; Project(KJ2015A179) supported by Key Natural Science Fund of Education Department of Anhui Province; Projects(1604a0902134, 1501031095) supported by Science and Technology Agency of Anhui Province)

通信作者:李同杰,博士,副教授,从事齿轮传动系统动力学研究;E-mail: litongjie2000@163.com