DOI: 10.11817/j.issn.1672-7207.2015.11.054

综采面架间喷雾引射除尘技术

聂文1, 2,刘阳昊1, 2,程卫民1, 2,周刚1, 2,马骁1, 2

(1. 山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛,266590;

2. 山东科技大学 矿业与安全工程学院,山东 青岛,266590)

摘要:为了有效解决综采面采煤机割煤及液压支架移架产尘难以控制的难题,根据喷雾引射除尘机理、采煤机及液压支架结构、产尘特点,对综采面架间喷雾引射除尘技术进行研究;在12种空心和实心锥形喷雾场喷嘴中,实验选定综合雾化性能(包含雾化角、有效射程及雾滴粒径)最优的喷嘴。研究结果表明:最佳喷雾压力为8 MPa,在该压力下,架间喷雾引射除尘技术形成的喷雾场可基本完全覆盖煤壁至液压支架立柱的空间区域,总吸风量为22.03 m3/min,可有效吸入人行道处的含尘气流;相对采取原有除尘措施,综采面全尘和呼尘的降尘率平均值分别提高26.2%和27.3%,移架工处全尘和呼尘的降尘率分别提高30.6%和31.9%。

关键词:综采面;架间喷雾;雾化;引射;除尘

中图分类号:TD714 文献标志码:A 文章编号:1672-7207(2015)11-4384-07

Dust removal technology of eject spraying between hydraulic supports on fully mechanized mining face

NIE Wen1, 2, LIU Yanghao1, 2, CHENG Weimin1, 2, ZHOU Gang1, 2, MA Xiao1, 2

(1. State Key Laboratory of Mining Disaster Prevention and Control Co-founded by Shandong Province and the Ministry of Science and Technology, Shandong University of Science and Technology, Qingdao 266590, China;

2. College of Mining and Safety Engineering, Shandong University of Science and Technology, Qingdao 266590, China)

Abstract: In order to effectively solve the problem that it is difficult to control the dusts in the progress of cutting coal by shearer and the shift of hydraulic supports on fully mechanized mining face, the dust removal technology of eject spraying between hydraulic supports on fully mechanized mining face was researched based on the mechanism of dust removal of eject spraying, shearer, structure of hydraulic and characteristics of dust producing. In the 12 kinds of nozzles of hollow and solid conical nozzle spray field, the optimum nozzles which have the best atomization performance (including atomization angle, effectively range and particle diameter) were selected in this experiment. The results show that 8 MPa is the best spray pressure, and under this pressure, the spray fields which formed by dust removal technology of eject spraying between hydraulic supports can cover the space area from the coal wall to the frames of the hydraulic supports. The total volume is 22.03 m3/min, which can inhale effectively the dusty airflow in footway. Compared with the original dust removal methods, the average dust removal rates of total dusts and respirable dusts on fully mechanized mining face increase by 26.2% and 27.3%, respectively, and the average dust removal rates of total dusts and respirable dusts at the position of the move frame workers increase by 30.6% and 31.9%, respectively.

Key words: fully mechanized coal face; mist spraying between truss frames; atomization; ejector; dust removal

综采面是煤矿生产过程中产尘的主要场所,由于工作面产尘点具有分散、移动的特点,且产尘强度大,使作业空间充满高浓度粉尘,部分地点粉尘浓度甚至高达10g/m3[1-3]。目前,国内外综采面采取的除尘措施主要有煤体预注水、喷雾等,其中,喷雾是主要除尘方式,尤其液压支架架间喷雾是控制移架产尘的主要措施和控制采煤机割煤产尘的重要措施,因此,液压支架架间喷雾是综采面最重要的除尘手段之一。喷雾雾化性能直接决定了除尘效果,但是现有研究未全面、系统地分析喷嘴喷雾雾化性能,致使在除尘喷嘴的选择上存在较大的随意性,除尘效果较差[4-6]。喷雾容易打湿工人衣服,在综采面人员最集中的液压支架人行道处很难直接使用,喷嘴喷雾后在水雾活塞、卷吸机理的作用下,可将粉尘引射吸入喷雾场,提高单位耗水量的除尘效率,但是,国内外学者对综采面架间喷雾引射除尘技术研究较少,限制了架间喷雾除尘能力的提高[7-10]。因此,本文作者对综采面架间喷雾雾化与引射除尘技术进行研究与试验,有效减少了综采面采煤机割煤及液压支架移架产尘、人行道处粉尘。

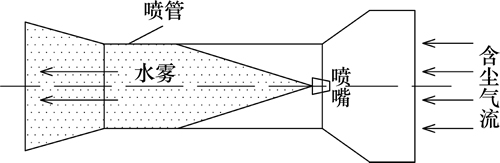

1 喷雾引射除尘机理

喷嘴由喷管内向外喷雾时,当水雾的扩散直径等于或大于喷管内径时,便形成了水雾活塞,前方的空气被源源不断的水雾推出去,后部形成真空,从而在喷口处形成负压,在负压的作用下,可使含尘气流经由吸气部分进入喷管;在喷管内,被吸进的粉尘受到水雾的反复撞击,被强迫与水雾结合,喷出管子后,失去了在空气中的悬浮能力,很快沉降;同时,被净化的空气与水雾组成的混合物继续由喷管高速喷出,在喷出端形成负压场,卷吸周围的含尘气流进入喷雾场,使气流中的粉尘得到进一步净化,从而实现除尘的目的[8-10]。图1所示为水雾活塞机理示意图。

图1 水雾活塞机理示意图

Fig. 1 Schematic diagram of water spray piston mechanism

2 喷嘴喷雾雾化性能的测定与优选

喷嘴是喷雾除尘技术及装置的最基本元件,其雾化性能(喷雾场形状和雾滴粒径)直接决定了除尘效 果[11-13],因此,本文进行了喷嘴喷雾雾化性能的测定与优选实验。

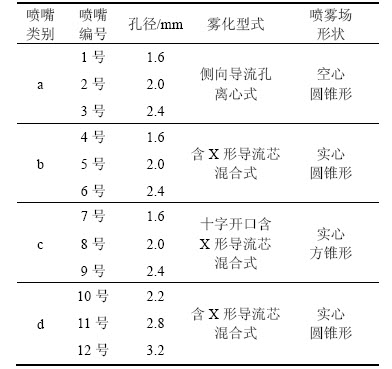

2.1 实验喷嘴的初选

喷嘴喷雾场有柱状、锥形、扇形等形状,其中,锥形喷雾场由于雾化范围大,除尘效果好,在煤矿除尘中应用最为广泛[3, 12]。为了测定分析喷嘴喷雾雾化性能,优选出适合于综采面架间喷雾除尘的高效雾化喷嘴,在喷雾场形状为锥形的喷嘴中初选了4类(分别用a~d表示)12种(分别用1号~12号表示)喷嘴进行实验。表1所示为实验喷嘴分类表。

表1 实验喷嘴分类表

Table 1 Classification of experiment nozzle

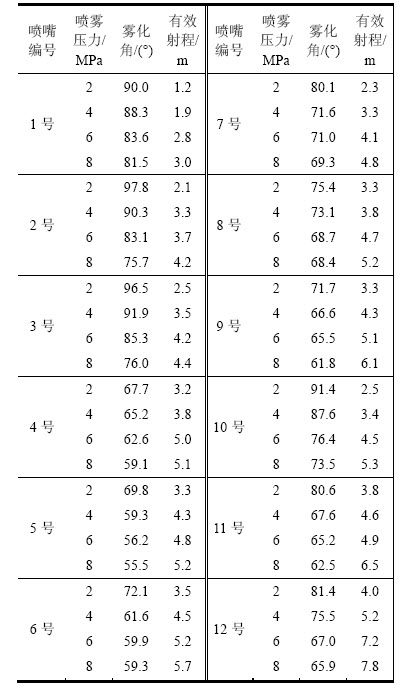

2.2 常规雾化性能参数的测定

锥形喷嘴喷雾场的形状主要受喷雾场的有效射程、雾化角等常规雾化性能参数的影响,有效射程、雾化角越大,喷雾场对粉尘的覆盖、捕集范围越大[6, 11]。对1号~12号喷嘴不同喷雾压力时的有效射程、雾化角等常规雾化性能参数进行了测定,喷雾压力选定为2,4,6和8 MPa。表2所示为1号~12号喷嘴不同喷雾压力时常规雾化性能参数。

由表2可知:

1) 2~8 MPa压力喷雾时,喷嘴的雾化角随着喷雾压力的增大而减小,有效射程随着喷雾压力的增大而增大;喷嘴雾化角与喷嘴孔径的关系不明显,但有效射程均随着喷嘴孔径的增大而增大。

2) a类的3种喷嘴喷雾场为空心圆锥形,3号喷嘴的雾化角及有效射程均比1号和2号喷嘴的大,8 MPa喷雾压力时雾化角及有效射程分别为76.0°和4.4 m,在3种喷嘴中,综合常规雾化性能最优。

3) b~d类的9种喷嘴喷雾场为实心锥形,在相同雾化角及有效射程内,雾化范围比空心锥形喷嘴的优;9种喷嘴中,孔径为2.2 mm的10号含X形导流芯混合式实心圆锥形喷雾场喷嘴在2~8 MPa喷雾压力范围内雾化角最大,为91.4°~73.5°,喷雾压力增大至8 MPa后,有效射程也增大至5.3 m,在9种喷嘴中,综合常规雾化性能最优,形成的喷雾场可较大范围地覆盖、捕集粉尘。

表2 1号~12号喷嘴不同喷雾压力时常规雾化性能参数

Table 2 Conventional atomization performance parameters of No.1~12 nozzles under different spray nozzle pressures

2.3 喷雾场雾滴粒径的测定

喷雾场雾滴的粒径对捕集、沉降粉尘起着重要作用,研究结果表明:当雾滴粒径为粉尘颗粒粒径的8~10倍时,雾滴捕集粉尘的效果最佳。在实际喷雾过程中,雾滴粒径很难达到10 μm以下,基本可认为雾滴粒径越小,越易捕集呼吸性粉尘[1, 10-11]。因此,选取了喷雾场分别为空心圆锥形和实心锥形喷嘴中综合常规雾化性能最优的3号和10号喷嘴,测定分析喷雾场的雾滴粒径,并确定综合雾化性能最优的喷嘴。

2.3.1 雾滴粒径的衡量指标

喷嘴喷雾场是由大小不等的雾滴群颗粒组成,雾滴粒径优劣的衡量指标主要有平均粒径和特征粒径。

1) 平均粒径。雾滴平均粒径的表示方法很多,在能反映雾滴分布特性的平均粒径参数中以表面积平均粒径D32(Sauter平均粒径)和体积平均粒径D43(Herdan平均粒径)使用最多。D32和D43的计算公式分别如式(1)和式(2)所示[14-15]。

(1)

(1)

(2)

(2)

式中:di为雾滴的粒径;Si为粒径di颗粒的表面积之和;Vi为粒径di颗粒的体积之和;Ni为粒径di的颗粒数。

2) 特征粒径。平均粒径并不能完全准确反映喷雾场雾滴粒径的优劣,还需辅以特征粒径,常采用的特征粒径主要有D0.1,D0.5和D0.9这3种,分别表示小于此粒径的颗粒体积分别占全部颗粒总体积的10%,50%和90%[16]。

2.3.2 雾滴粒径的测定分析

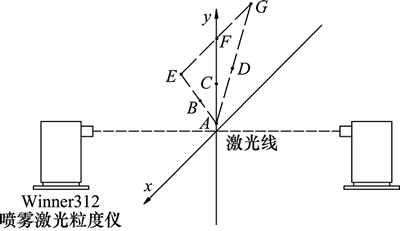

利用Winner312喷雾激光粒度分析仪,测定分析了2种喷嘴在2,4,6和8 MPa喷雾压力时喷雾场的雾滴粒径。在顶部小、底部大的喷雾场中,沿激光粒度分析仪激光射线与喷口的水平和垂直方向共设置了7个测点,测点坐标的表示方式为(x, y),其中,x为激光射线与喷口的水平方向距离,y为激光射线与喷口的垂直方向距离,这7个点分别用空间坐标表示为 (0 cm, 5 cm),(25 cm, 65 cm),(0 cm, 65 cm),(-25 cm, 65 cm),(50 cm, 125 cm),(0 cm, 125 cm)和(-50 cm, 125 cm),分别用A~G表示,7个点的雾滴粒径平均值可较为准确地反映整个喷雾场的雾滴群粒径情况。图2所示为测点布置示意图,图3所示为不同喷雾压力时实验喷嘴喷雾场各测点雾滴平均及特征粒径曲线。

由图3可知:

1) 3号及10号喷嘴喷雾场中7个测点雾滴群的(D0.1, D0.5, D0.9, D32, D43)由小到大顺序为:A,D或B,C,G或E,F,即(0 cm, 5 cm),(25 cm, 65 cm)或 (-25 cm, 65 cm),(0 cm, 65 cm),(500 cm, 125 cm)或(-500 cm, 125 cm),(0 cm, 125 cm),说明:在沿喷嘴喷口中心至喷雾场有效射程内的任一点连线上,距喷嘴越近,雾滴粒径越小,在喷雾场的轴向横截面上,雾滴粒径由中心向两侧不断减小,在垂线上以水雾中心线对称两点的雾滴粒径基本相同。

图2 测点布置示意图

Fig. 2 Schematic diagram of point layout

图3 不同喷雾压力时实验喷嘴喷雾场各测点雾滴平均及特征粒径曲线

Fig. 3 Cloud droplets average and characteristics of particle size distribution curves under different spray pressure experiment nozzle spray fields of each measuring point

2) 随着喷雾压力的增大,雾滴粒径不断减小,3和10号喷嘴的(D0.1, D0.5, D0.9, D32, D43)平均值分别由2 MPa压力时(27.801 μm, 61.505 μm, 107.571 μm, 49.897 μm, 65.068 μm)和(21.235 μm, 47.626 μm, 76.052 μm, 39.317 μm, 49.009 μm)减小至8 MPa压力时的(21.109 μm, 42.464 μm, 70.843 μm, 36.384 μm, 45.103 μm)和(17.704 μm, 32.598 μm, 50.426 μm, 28.947 μm, 33.997 μm);10号喷嘴所成喷雾场的雾滴粒径小于3号喷嘴所成喷雾场的雾滴粒径,10号喷嘴更容易捕集小粒径粉尘。

综合以上结果分析可知:喷嘴在2~8 MPa压力喷雾时,随着压力的增大,雾化角和雾滴粒径逐渐减小,有效射程逐渐增大,整体雾化性能逐渐增强;3号及10号喷嘴的雾化性能参数排序为:1) 3号雾化角比10号雾化角大;2) 10号有效射程比3号有效射程大;3) 3号雾滴粒径比10号雾滴粒径大,且10号喷嘴所成喷雾场为实心圆锥形,更适用于大范围喷雾除尘,因此,10号喷嘴的综合雾化性能最优。综合上述喷嘴喷雾雾化性能测定的实验结果,优选10号喷嘴为综采面架间喷雾用喷嘴。

3 喷雾引射除尘技术的研究与性能测定

3.1 喷雾引射除尘技术

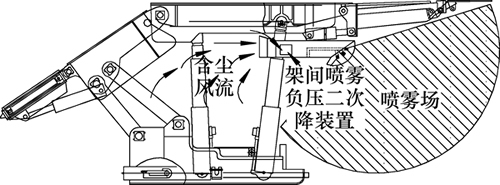

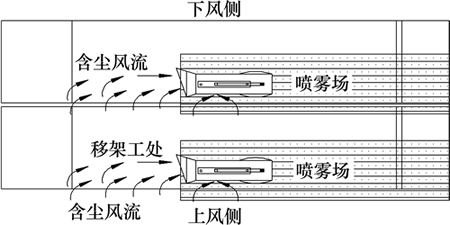

根据综采面采煤机及液压支架结构、产尘特点及喷雾引射除尘机理,研究了新型液压支架架间喷雾引射除尘技术,并研制了架间喷雾引射除尘装置[17]。液压支架架间喷雾引射除尘技术工作原理为:将喷雾引射除尘装置安装于液压支架顶梁千斤顶的油缸处,选用3个实验中综合雾化性能最优的10号喷嘴安设于端头处喷雾,3个喷嘴与水平方向夹角分别为0°,45°和90°,以形成基本完全覆盖综采面煤壁至液压支架立柱间全断面空间的喷雾场,直接捕集粉尘;喷嘴喷雾场可充满整个喇叭口状除尘口,由水雾活塞与卷吸机理作用在喷嘴后部产生负压场,将含尘气流由矩形的侧部与后部吸尘口引射吸入除尘口处的喷雾场,使粉尘被喷雾场捕集;侧部吸尘口主要用于吸入移架时产生的粉尘,后部吸尘口迎着风流倾斜15°,既可吸入移架产尘,也可有效吸入液压支架人行道处粉尘,避免了人行道除尘盲区的出现,实现综采面全断面除尘。侧部与后部吸尘口面积分别为0.009 6 m2与 0.022 4 m2。图4所示为架间喷雾引射除尘技术工作原理示意图。液压支架移架时,开启架间喷雾引射除尘装置,直接进入喷雾场的移架产尘被雾滴捕集降,侧部吸尘口迎着工作面进风吸尘,将上风侧喷雾场后部人行道处移架产生的含尘气流吸入捕集。同时,移架工所在液压支架下风侧相邻的喷雾引射除尘装置开启,将支架下风侧的移架产尘喷雾、吸入捕集。图5所示为架间喷雾引射除尘技术捕集移架产尘原理示意图。

3.2 喷雾引射除尘性能测定

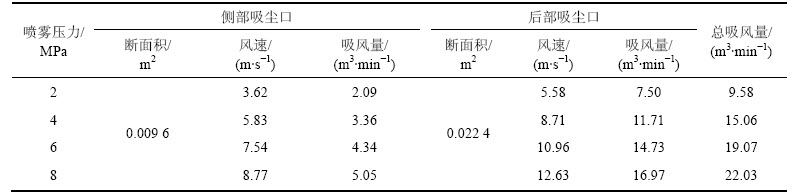

测定分析了综采面架间喷雾引射除尘装置在2,4,6和8 MPa喷雾压力时引射吸风与喷雾性能,采用美国TSI牌8347-VELOCICALC风速流量表测定吸尘口处的风速,计算吸风量,以测试引射吸风效果。表3所示为架间喷雾引射除尘装置吸尘口处风速及吸风量。

由表3可知:喷雾压力由2 MPa增大至8 MPa过程中,架间喷雾引射除尘装置吸尘口处的风速和吸风量逐渐增大,总吸风量由2 MPa喷雾压力时的9.58m3/min增大至8 MPa时的22.03 m3/min,8 MPa时引射吸风性能最优。8 MPa喷雾压力时喷嘴的有效射程为5.3 m,雾化角为73.5°。因此,选定8 MPa为综采面架间喷雾引射除尘装置的最佳喷雾压力。

图4 架间喷雾引射技术工作原理示意图

Fig. 4 Working principle diagram of mist spraying between truss frames

图5 架间喷雾引射除尘技术捕集移架产尘原理示意图

Fig. 5 Principle diagram of mist spraying between truss frames ejector dust removal technology capture shift producing dust

表3 架间喷雾引射除尘装置吸尘口处风速及吸风量

Table 3 Mist spraying between truss frames ejector dust removal device vacuuming inlet wind speed and air volume

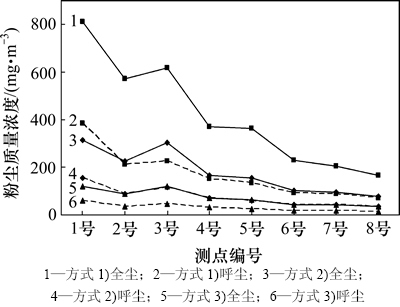

4 现场试验

将研究的综采面架间喷雾引射除尘技术在高庄煤矿3上1109综采面进行了现场试验测定,工作面采用采煤机内外喷雾、液压支架架间喷雾等除尘措施,原有的架间喷雾也是3个喷嘴,为水平倾斜布置方式,在8 MPa压力时形成的喷雾场只能覆盖煤壁至液压支架立柱一半左右的空间区域。在试验工作面测定了采用不同除尘方式时的粉尘质量浓度,具体方式如下:1) 未采取除尘措施;2) 采取原有除尘措施,架间喷雾压力为8 MPa;3) 采取将架间喷雾换为喷雾引射除尘技术,喷雾压力为8 MPa。图6所示为采取不同除尘方式时各测点粉尘质量浓度曲线,图6中,各测点编号代表如下:1号为采煤机司机处,2号为采煤机下风侧10 m处,3号为移架工处,4号为多工序处,5号为溜头处,6号为破碎机处,7号为转载机处,8号为回风巷30 m处。

图6 采用不同除尘方式时各测点粉尘质量浓度曲线

Fig. 6 Dust mass concentration curve of using different schemes of each measuring point

由图6可知:采取综采面架间喷雾引射除尘技术且喷雾压力调为8 MPa时,试验工作面全尘和呼尘的平均降尘率分别为82.0%和80.9%,比采取原有除尘措施分别提高26.2%和27.3%;采取原有除尘措施时,移架工处全尘和呼尘的降尘率仅分别为51.0%和48.2%,采取架间喷雾引射除尘技术后,全尘和呼尘的降尘率分别提高至81.5%和80.1%,分别提高30.6%和31.9%,移架工处全尘和呼尘浓度由未采取除尘措施时的619.1 mg/m3和225.3 mg/m3降至采取架间喷雾引射除尘技术时的114.3 mg/m3和44.9 mg/m3;这说明架间喷雾引射除尘技术可大幅度降低综采面粉尘质量浓度,喷雾引射除尘性能较优。

5 结论

1) 测定分析了喷嘴在2~8 MPa喷雾压力时的喷雾雾化性能。随着喷雾压力的增大,雾化角和雾滴粒径逐渐减小,有效射程逐渐增大,整体雾化性能逐渐增强。

2) 研究综采面架间喷雾引射除尘技术,选定综合雾化性能最优的实验喷嘴为架间喷雾引射除尘装置用喷嘴,2~8 MPa喷雾压力时,随着喷雾压力的增大,架间喷雾引射除尘装置的引射吸风性能不断增强,总吸风量由2 MPa时的9.58 m3/min增大至8 MPa时的22.03 m3/min,形成的喷雾场可基本完全覆盖综采面煤壁至液压支架立柱的空间区域。

3) 采取架间喷雾引射除尘技术且喷雾压力为8 MPa时,与原有除尘措施相比,综采面全尘和呼尘的降尘率平均值分别提高26.2%和27.3%,移架工处全尘和呼尘的降尘率分别提高30.6%和31.9%,除尘效果明显,喷雾雾化与引射除尘性能较优。

参考文献:

[1] 程卫民, 聂文, 周刚, 等. 煤矿高压喷雾雾化粒度的降尘性能研究[J]. 中国矿业大学学报, 2011, 40(2): 185-189.

CHENG Weimin, NIE Wen, ZHOU Gang, et al. Study of dust suppression by atomized water from high-pressure sprays in mines[J]. Journal of China University of Mining & Technology, 2011, 40(2): 185-189.

[2] Lee D K. A computational flow analysis for choosing the diameter and position of an air duct in a working face[J]. Journal of Mining Science, 2011, 47(5): 664-674.

[3] 周刚. 综放工作面喷雾降尘理论及工艺技术研究[D]. 青岛: 山东科技大学矿业与安全工程学院, 2009: 1-2.

ZHOU Gang. Research of theory about dust prevention by water-cloud and relevant techniques for fully mechanized caving coal face[D]. Qingdao: Shandong University of Science and Technology. College of Mining and Safety Engineering, 2009: 1-2.

[4] 李德文, 郭胜均. 中国煤矿粉尘防治的现状及发展方向[J]. 金属矿山, 2009(增刊): 747-752.

LI Dewen, GUO Shengjun. Situation and development direction of dust prevention and treatment for China coal mine[J]. Metal Mine, 2009(Suppl): 747-752.

[5] Schatzel S J, Stewart B W. Identifying sources of respirable quartz and silica dust in underground coal mines in southern West Virginia, western Virginia, and eastern Kentucky[J]. International Journal of Coal Geology, 2009, 78(2): 110-118.

[6] 周刚, 程卫民, 聂文, 等. 高压喷雾射流雾化及水雾捕尘机理的拓展理论分析[J]. 重庆大学学报(自然科学版), 2012, 35(3): 121-126.

ZHOU Gang, CHENG Weimin, NIE Wen, et al. Extended theoretical analysis of jet and atomization under high-pressure spraying and collecting dust mechanism of droplet[J]. Journal of Chongqing University (Natural Science Edition), 2012, 35(3): 121-126.

[7] 李高峰. 综采工作面高效喷雾降尘技术研究[D]. 西安: 西安科技大学机械工程学院, 2010: 2-5.

LI Gaofeng. Research and dustfall efficient technology by spray in fully mechanized mining face[D]. Xian: Xi'an University of Science and Technology. College of Mechanical Engineering, 2010: 2-5.

[8] 李奇. 综放支架放煤口负压捕尘装置研究[D]. 太原: 太原理工大学机械工程学院, 2008: 3-7.

LI Qi. Study on the negative-pressure absorb dust device used at the coal draw point of the hydraulic support on the fully-mechanized caving face[D]. Taiyuan: Taiyuan University of Technology. College of Mechanical Engineering, 2008: 3-7.

[9] 谢耀社, 姜学云. 负压降尘技术及其应用[J]. 中国矿业大学学报, 2003, 32(5): 567-570.

XIE Yaoshe, JIANG Xueyun. Dust removal technology with negative pressure and its application[J]. Journal of China University of Mining & Technology, 2003, 32(5): 567-570.

[10] Cousin J, Nuglisch H J. Modeling of internal flow in high pressure swirl injectors[J]. SAE Transactions, 2001, 110(3): 806-814

[11] 聂文, 程卫民, 周刚, 等. 掘进面喷雾雾化粒度受风流扰动影响实验研究[J]. 中国矿业大学学报, 2012, 41(3): 378-383.

NIE Wen, CHENG Weimin, ZHOU Gang, et al. Experimental study on spray atomized particle size affected by airflow disturbance in heading face[J]. Journal of China University of Mining & Technology, 2012, 41(3): 378-383.

[12] Chakraborty S N. Combating coal mine fire-application of high pressure water jet technology adopted by Goma Engineering Pvt. Ltd[J]. Journal of Mines, Metals and Fuels, 2009, 57(11): 398+418.

[13] 李小川, 胡亚非, 张巍, 等. 湿式除尘器综合运行参数的影响[J]. 中南大学学报(自然科学版), 2013, 44(2): 862-866.

LI Xiaochuan, HU Yafei, ZHANG Wei, et al. Study of dust suppression by atomized water from high-pressure sprays in mines[J]. Journal of Central South University (Science and Technology), 2013, 44(2): 862-866.

[14] 刘江虹, 丛北华. 含添加剂细水雾临界灭火浓度的实验研究[J]. 中国矿业大学学报, 2011, 40(1): 116-119.

LIU Jianghua, CONG Beihua. Experimental study on critical fire suppression concentration of water mist with metal chloride additives[J]. Journal of China University of Mining & Technology, 2011, 40(1): 116-119.

[15] Gavaises M, Arcoumanis C. Cavitation initiation: Its development and link with flow turbulence in diesel injector nozzles[J]. SAE Transactions, 2002, 111(3): 561-580.

[16] William A S. Volume averaging for the analysis of turbulent spray flows[J]. International Journal of Multiphase Flow, 2005, 31(6): 675-705.

[17] 程卫民, 聂文, 周刚, 等. 液压支架除尘喷雾器: 中国, 20408515.7[P]. 2012-06-13.

CHENG Weimin, NIE Wen, ZHOU Gang, et al. Hydraulic support spray dust catcher: China, 20408515.7[P]. 2012-06-13.

(编辑 杨幼平)

收稿日期:2014-11-20;修回日期:2015-02-12

基金项目(Foundation item):国家自然科学基金煤炭联合重点支持项目(U1261205);国家自然科学青年基金资助项目(51404147);中国博士后科学基金资助项目(2015M570601);山东省科技发展计划项目(2013GSF12004) (Project(U1261205) supported by the Key Program of the Coal Joint Funds of the National Natural Science Foundation of China; Project(51404147) supported by the National Natural Science Foundation for Young Scientists of China; Project(2015M570601) supported by the China Postdoctoral Science Foundation; Project(2013GSF12004) supported by the Shandong Provincial Foundation for Development of Science and Technology)

通信作者:聂文,博士,讲师,从事矿井通风与粉尘防治研究;E-mail: sdniewen@163.com