均匀化处理温度对6082铝合金组织和性能的影响

黄继武,孙瑜,赵毅,颜丝,黄志其

(中南大学 材料科学与工程学院 有色金属材料科学与工程教育部重点试验室,湖南 长沙,410083)

摘要:采用硬度、电导率测试、金相显微镜、X线衍射、扫描电镜、透射电镜和能谱分析技术,研究均匀化温度对合金组织和性能的影响。研究结果表明:铸态合金由α-Al固溶体和非平衡共晶相组成;490~510 ℃均匀化,Mg2Si相从过饱和固溶体中析出,在510 ℃以上均匀化,随着温度的升高,Mg2Si又逐步回溶到基体中,560 ℃均匀化,Mg2Si相和过剩单质Si完全溶解;随着均匀化温度的升高,非平衡析出物鱼骨状共晶形态逐渐消失,针状β-AlMnFeSi溶解、断裂,转变为具有更高(Mn+Fe)/Si比值颗粒状α-Al(MnFe)Si相,析出相在高温均匀化过程中聚集、球化;560 ℃均匀化,析出物的连续网状结构转变成链状结构,析出物演化为等轴粒状α-Al(MnFe)Si相。均匀化过程中合金中析出弥散α-Al(MnFe)Si相;在490~560 ℃保温6 h均匀化处理,温度升高,合金的硬度和电导率分别升高和降低。

关键词:6082铝合金;温度;显微组织;球化;弥散相

中图分类号:TG156.2 文献标志码:A 文章编号:1672-7207(2012)03-0911-07

Effect of homogenization treatment temperatures on microstructure and properties of 6082 aluminum alloys

HUANG Ji-wu, SUN Yu, ZHAO Yi, YAN Si. HUANG Zhi-qi

(Key Laboratory of Non-Ferrous Metal Materials Science and Engineering, Ministry of Education,

School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effect of homogenization treatment temperature on microstructure and properties of 6082 aluminum alloys were investigated by using hardness and electrical conductivity measurement, optical microscope (OM), X-ray diffraction (XRD), scanning electronic microscope (SEM), energy dispersive spectrum (EDS) and transmission electron microscopy (TEM). The results show that the as-cast alloy consists of supersaturated solid solution and unequilibrium eutectic phases. Supersaturated solid solution changes into equilibrium Mg2Si phase at 490-510 ℃; equilibrium phases are dissolved into matrix when the homogenization temperature is higher than 510 ℃; Mg2Si phase and Si phase dissolved into matrix completely at 560 ℃. With the increase of annealing temperature, the eutectic morphology of precipitates disappears gradually, acicular β-AlMnFeSi phase transforms to spherical α-Al(MnFe)Si phase and the ratio of n(Mn+Fe)/n(Si) in AlMnFeSi phase increases. The precipitates is changed into spherical α-Al(MnFe)Si phase after annealing at 560 ℃ for 6 h. During homogenization, dispersive α-Al(MnFe)Si particles deposit in the alloy. The hardness increases and conductivity decreases with the increase of annealing temperature.

Key words: 6082 aluminum alloy; temperature; microstructures; spheroidization; dispersoid

可热处理强化Al-Mg-Si系合金具有极好的热塑性和较高强度,优良的焊接性能和抗蚀性,以及低密度,可以高速挤压成断面复杂、薄壁、中空的各种结构型材,广泛用于建筑、汽车车身、高速列车、城市轻轨列车等[1-3]。Al-Mg-Si系合金铸锭为非平衡凝固,成分分布不均匀,产生晶内偏析,导致合金的塑性显著下降;杂质元素Fe在合金的凝固过程中形成硬且脆的AlFeSi化合物,如针状或片状的β-AlFeSi[4],粗大的硬脆相可成为应力集中源,也降低合金的强度和塑性。高温均匀化处理,合金元素通过扩散在基体中趋于分布均匀,在基体中的固溶度提高,同时针状或片状的β-AlFeSi相向圆颗粒状的α-AlFeSi相转变。6082合金是添加有质量分数为0.4%~0.6%Mn元素的Al-Mg-Si-Mn合金。有研究表明:在Al-Mg-Si-Cu合金中添加微量Mn元素,在形成结晶相时组织中出现了Mn替代Fe而构成的Al(MnFe)Si相,在均匀化过程中,Mn促进β-AlFeSi向α-AlFeSi转变[5-7],同时析出含Mn弥散相颗粒,这些颗粒具有高密度和高热稳定性,能够抑制合金后续变形加工的再结晶过程,细化再结晶晶粒,并且会成为时效强化相的形核核心,对合金的加工性能和力学性能产生重大影响[8-10]。本文作者研究了不同均匀化温度下退火处理后的6082铝合金组织和性能的变化,探讨了均匀化处理温度对合金性能和组织的影响,着重讨论不同温度均匀化处理条件下物相组成及其演变,组织形貌的改变及基体固溶体固溶度的变化和合金硬度和电导率的关系。

1 实验

1.1 实验材料

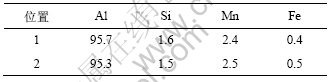

实验合金铸锭采用半连续铸造方法制备,合金名义成分见表1。均匀化处理样品从铸锭上经线切割截取,尺寸(直径×高)为16 mm×8 mm。

表1 6082合金的化学成分(质量分数)

Table 1 Chemical composition of 6082 aluminum alloy %

1.2 均匀化处理

均匀化处理在箱式加热电阻炉中进行,采用数显调节仪控制温度,控温精度为±1 ℃,将铸态样品分别在470,490,510,530,545,560和580 ℃保温6 h,水淬。

1.3 合金组织及性能测试

电导率测量在D60K电导率测量仪上进行,硬度测量在HW187.5型布洛维硬度计上进行,金相观察在NEOPHOT-21型金相显微镜上进行;物相分析采用Rigaku D/Max 2500型X线衍射仪,Cu Kα辐射,加速电压40 kV,电流250 mA,石墨单色器;金相试样不经浸蚀直接在Sirion 2000型场发射扫描显微镜及其能谱仪(EDS)附件上进行显微组织和能谱分析。显微观察采用TECNAIG200型透射电镜,加速电压200 kV。

2 实验结果

2.1 合金的铸态组织

图1所示为合金的铸态显微组织。由图1(a)可知:合金的铸态组织主要由树枝状α-Al固溶体、晶界及枝晶间析出相组成。由图1(b)可见:析出物呈连续网状,为骨骼状共晶形态,合金中有黑色析出相(图中箭头所示),能谱分析表明这些黑色析出相为Mg2Si相。

图1 合金的铸态组织

Fig.1 Microstructures of alloy as-cast

2.2 均匀化处理温度处理对合金显微组织和性能的影响

2.2.1 合金硬度和电导率的变化

在不同温度下保温6 h均匀化处理条件下,合金的布氏硬度和电导率的变化如图2所示。随着均匀化温度升高,合金的硬度先升而后降,在560 ℃达到最大值。均匀化温度升高到580 ℃时,合金的硬度稍有降低;铸锭的布氏硬度为57.2 HB,合金均匀化温度为470~510 ℃时,合金的硬度低于铸锭硬度,当均匀化温度继续升高时,合金的硬度高于其铸锭硬度。均匀化温度升高,合金的电导率呈现阶梯式降低。在 580 ℃下合金的电导率达到最低值为40%IACS,但铸态合金的电导率为34.6%IACS,即均匀化后合金的电导率均比铸态合金的电导率要高。

图2 不同均匀化温度对合金硬度和电导率的影响

Fig.2 Hardness and conductivity of 6082 alloys at different homogenization temperatures

2.2.2 X线衍射物相分析

合金铸锭在不同温度下经6 h均匀化后的物相分析结果如图3所示。铸态合金中存在AlFeSi相、AlMnFeSi相、Mg2Si和过剩的单质Si,在490~510 ℃均匀化,过饱和α-Al基体中析出Mg2Si相,当均匀化温度升高到510 ℃以上时,Mg2Si相又回溶到基体中,在560 ℃均匀化,合金中只残留有高热温定的AlMnSi相,Mg2Si相和单质Si完全回溶到基体中。

2.2.3 合金组织演变及析出相形貌SEM像

图4所示为合金在不同温度保温6 h下均匀化处理后的合金组织演变及析出相形貌SEM像。

合金经490~510 ℃均匀化后白色网状组织明显,共晶鱼骨形态仍然存在,针状相开始溶断,其端部趋于圆整化,另外黑色Mg2Si析出相较铸态明显增多(图4(a)和(b));均匀化温度升高到530 ℃,黑色相减少,白色网状相网状组织稀疏,连续形态开始断开,鱼骨共晶形态消失(图4(c));经560 ℃保温6 h均匀化后,黑色相完全消失,白色相网状结构被破坏成链状结构,析出相呈颗粒状(图4(d))。由图4形貌图与图1(b)对照可知:均匀化过程中有细小弥散白色相析出。

图3 不同处理态合金的XRD谱

Fig.3 XRD patterns of 6082 alloys treated at different homogenization treatment temperatures

对图4中合金白色相成分进行EDS分析,结果如图5所示。图5表明:随着均匀化温度升高,白色晶界AlMnFeSi相中n(Mn+Fe)/n(Si)逐渐增大,而n(Fe)/ n(Mn)逐渐降低。

合金铸态和均匀化态进行TEM观察如图6所示。由图6可见:均匀化处理后合金析出了尺寸为0.2 μm左右的弥散颗粒,经EDS分析,图6(b)中点1和2相化学成分如表2所示。可见:n(Mn+Fe)/n(Si)约为2,表明均匀化过程中合金中析出了α-AlMnFeSi弥散相[8]。

3 分析与讨论

3.1 铸态合金的显微组织

合金凝固时,由于成分过冷,液-固界面像树枝那样向液体中长大,Al熔点高于合金元素Mg和Si熔点,α-Al先凝固成树枝状骨架,同时向周围液相排出溶质原子,随后富集有溶质和杂质原子的液相凝固成树枝晶外层部位,填充在枝与枝之间形成枝晶间化合物,这种先后凝固造成了晶内的溶质成分不均匀,即枝晶偏析。合金凝固冷却到液相线以下,由于溶质原子向固-液相界面富集,当非平衡凝固界面前沿的成分达到共晶成分时,液相发生共晶析出[11],析出物为骨骼状非平衡共晶相,在晶界上形成连续网状组织(图1(b))。

图4 不同温度均匀化处理后合金成分及其形貌SEM像

Fig.4 SEM images of alloys after annealing at different homogenization temperatures

图5 合金中AlMnFeSi相n(Mn+Fe)/n(Si)和n(Fe)/n(Mn)的变化

Fig.5 Change of n(Mn+Fe)/n(Si) and n(Fe)/n(Mn) in AlMnFeSi

3.2 均匀化温度对合金显微组织的影响

均匀化退火是基于原子的扩散运动。均匀化过程中,扩散系数与温度的关系可由扩散第一定律[12]表示如下:

图6 6082合金的TEM像

Fig.6 TEM images of 6082 alloy

表2 弥散析出相成分(物质的量比)

Table 2 Composition of precipitates %

(

( ) (1)

) (1)

由式(1)可见:原子扩散的速度与温度呈指数关系,温度越高,原子扩散速度越快。可热处理强化Al-Mg-Si系合金其溶质在基体中的固溶度随温度的升高而增加。半连续铸造条件下,合金凝固冷却的速度很快,凝固过程中合金元素来不及扩散,铸锭合金为非平衡的过饱和固溶体,在晶界上和枝晶间存在非平衡亚稳相,随着温度升高,原子扩散加剧,合金中发生一系列组织变化。均匀化退火实质上是过剩相溶解和过饱和元素沉淀同时进行的一个双向动态过程。

由XRD物相分析可知:合金铸态结晶相为α-Al,β-Al3FeSi,α-Al5Mn12Si7,Mg2Si和单质Si相,均匀化处理后合金中也含有具有α-Al5Mn12Si7结构的相,但EDS分析得到的是Al(MnFe)Si相(图5),这是因为形成结晶相时,Mn和Fe有相互替代的作用[13]。合金在490 ℃均匀化,溶质原子从过饱和基体中析出形成Mg2Si相,图5中Mg2Si相衍射峰增强,图4(a)中黑色Mg2Si相增多;随着温度升高,溶质原子固溶度增加,基体析出Mg2Si相减少,衍射峰强降低,图4(b)较图4(a)中黑色Mg2Si相减少;530 ℃均匀化,溶质原子在基体中固溶度进一步增大,Mg2Si相回溶入基体,图4(c)中黑色相数量明显减少;在560 ℃均匀化,Mg2Si相和单质Si完全溶入基体,其衍射峰消失,XRD谱中只有高热稳定性β-Al5Mn12Si7相衍射峰存在,黑色Mg2Si相完全消失(图4(d))。

由X线衍射谱可知:α-Al3FeSi衍射峰强随均匀化温度升高逐渐减弱,是因为β-Al3FeSi在高温和Mn原子作用下逐渐向α-Al5Mn12Si7相转变。高温均匀化,合金元素Si在基体中的固溶度增大,Al(MnFe)Si中的Si通过扩散溶入基体,同时合金元素Mn从过饱和固溶体中析出,Mn有替代-Al(MnFe)Si中Fe的作用,使失去Si的针状AlMnFeSi相发生颈缩和断裂(图4(a),4(b)和4(c)),转变为具有更高(Mn+Fe)/Si比值的颗粒状α-Al(MnFe)Si相,立方晶系的α相表面能是各向同性的,而单斜晶系的β相具有低表面能的晶面,形貌等轴颗粒化能降低析出相表面能。均匀化温度升高,原子扩散加剧,更多的Si从Al(MnFe)Si中扩散进入基体,同时更多Mn从基体析出替代Fe形成AlMnFeSi相,故随均匀化温度升高AlMnFeSi相中n(Mn+Fe)/n(Si)升高,n(Fe)/n(Mn)降低(图5)。由图6和表2可知:均匀化处理后合金中有细小α-Al(MnFe)Si相析出,这归因于合金铸造时除形成含Mn的结晶相外,还有相当一部分过饱和于固溶体中,高温长时间均匀化处理,将使这些过饱和于基体中的Mn以含Mn的化合物形式析出。

在均匀化过程中,非平衡β-Al(MnFe)Si相转化为高热稳定的平衡相α-Al(MnFe)Si。难溶的平衡相在退火过程中会发生聚集长大和球化,以减小界面能,达到热力学更稳定的状态[14]。根据合金能量学原理[15],合金中析出相长大所需的溶质扩散速度可表示为:

(2)

(2)

式中:D为扩散系数;M为溶质的摩尔质量;r为析出相β的粒子半径; 为基体α的溶质浓度;

为基体α的溶质浓度; 为析出相粒子的平均半径;

为析出相粒子的平均半径; 为析出相与基体间的比表面能;

为析出相与基体间的比表面能; 为溶质密度;R为径向扩散分析半径;T为热力学温度。

为溶质密度;R为径向扩散分析半径;T为热力学温度。

由式(2)可知:当 =0时,即析出相粒子尺寸等于平均尺

=0时,即析出相粒子尺寸等于平均尺 寸,体系处于稳定平衡状态。但合金中针状Al(MnFe)Si溶断后形成的各粒子尺寸不尽相同,在小粒子与大粒子周围基体之间存在一个从高到低的溶质浓度梯度,小粒子周围的溶质具有向大粒子周围扩散的趋势,体系处于亚稳平衡状态。均匀化温度T升高,原子扩散加剧,使小粒子周围的溶质浓度减少小于亚稳平衡时的浓度,小粒子半径r减小,发生溶解;当溶质原子扩散到大粒子周围并超过其自身的溶解度时,便促使大粒子长大,为使相界面能达到最低,大粒子多维生长,最终形成等轴球状(图5(d))。

寸,体系处于稳定平衡状态。但合金中针状Al(MnFe)Si溶断后形成的各粒子尺寸不尽相同,在小粒子与大粒子周围基体之间存在一个从高到低的溶质浓度梯度,小粒子周围的溶质具有向大粒子周围扩散的趋势,体系处于亚稳平衡状态。均匀化温度T升高,原子扩散加剧,使小粒子周围的溶质浓度减少小于亚稳平衡时的浓度,小粒子半径r减小,发生溶解;当溶质原子扩散到大粒子周围并超过其自身的溶解度时,便促使大粒子长大,为使相界面能达到最低,大粒子多维生长,最终形成等轴球状(图5(d))。

合金经490~510 ℃均匀化后仍有明显的网状组织,鱼骨状共晶组织依然存在(图4(a)和(b)),这是因为晶界共晶析出相中没有大量溶入基体,针状β-Al(MnFe)Si溶解,断裂,向粒状α-Al(MnFe)Si相转变不彻底;合金在530均匀化,共晶网状组织中Mg2Si相和单质Si开始溶入基体,针状β-Al(MnFe)Si溶解、断裂加剧,网状结构变稀疏,连续形态被破坏,鱼骨共晶形态基本消失;560均匀化,Mg2Si相和单质Si完全溶解,β-Al(MnFe)Si完全转变为α-Al(MnFe)Si相,平衡α相聚集长大和球化,网状组织变成链状,析出相呈颗粒状(图4(d))。

3.3 均匀化温度对合金硬度和电导率的影响

铸态激冷条件下,合金组织主要为过饱和固溶体,由于固溶强化,合金的硬度较高,铸锭在470~510 ℃均匀化过程中,亚稳的过饱和固溶体分解析出大量的Mg2Si相,由于析出温度高,析出相粗大,合金硬度没有明显提高,相反,由于基体固溶度降低,合金硬度较铸锭要低;均匀化温度继续升高,合金元素在基体中的固溶度提高,Mg2Si相又逐步回溶到基体中,回溶的结果使得基体固溶度增大,同时凝固激冷下过饱和固溶在基体中的Mn析出,形成细小弥散分布的Al(MnFe)Si相,起到弥散强化的作用,所以,合金硬度增大,温度达到560 ℃时,基本上回溶到基体中,硬度达到最大值,更高温度580 ℃下均匀化,合金硬度稍有下降,这可能是晶粒粗化引起的。

按Mathiessen[16]理论,多组元合金电导率主要受合金元素在铝基体中固溶度变化的影响:合金元素从过饱和固溶体中析出,合金元素固溶度降低,合金电导率升高;但同时过饱和固溶体分解析出第二相,使合金结构由单相变复相,合金电导率降低。但应当指出的是,固溶在铝基体中的原子引起的点阵畸变对电子的散射作用比析出的第二相引起的散射作用强 得多。

半连续铸造条件下,铸锭合金组织为非平衡的过饱和固溶体;470 ℃均匀化,过饱和固溶体发生分解,析出Mg2Si、含Mn相等颗粒,合金的固溶度降低,故均匀化处理后合金的电导率变高;随着均匀化温度的升高,合金元素在Al基体中的固溶度升高,合金的固溶度逐渐升高,所以,合金的电导率随着均匀化温度的升高而降低;但合金电导率仍大于其合金铸态电导率,这是因为合金铸态固溶在基体中的Mn元素大大降低了合金的导电性,均匀化处理后,合金析出了大量的弥散的含Mn的第二相粒子,降低了Mn在基体中的固溶度。

4 结论

(1) 在半连续激冷铸造条件下,由于溶体结晶先后不同,铸态6082合金的金相组织表现为明显的树枝状,晶粒边界和树枝间存在粗大网状的共晶组织;溶体凝固后冷却速度很快,合金凝固后的组织结构接近固溶处理状态;铸态6082合金的相组织结构主要由过饱和α-Al固溶体和非平衡共晶相组成。实验结果表明,对6082合金进行均匀化处理是必要的。

(2) 490~510 ℃下保温6 h均匀化处理,过饱和铝基固溶体分解析出Mg2Si相,随着均匀化温度升高,溶质原子在基体中的固溶度升高,Mg2Si相回溶到基体中;在560 ℃下保温6 h,合金中只剩有高热稳定α-Al(MnFe)Si相。均匀化处理过程中,过饱和固溶在基体中的Mn以弥散α-Al(MnFe)Si相形式析出。6082合金铸锭较适宜的均匀化处理工艺为:560 ℃,6 h。

(3) 高温均匀化,Mn元素替代Fe元素,促使针状β-AlMnFeSi溶解、断裂,向具有更高n(Mn+Fe)/n(Si)比值的颗粒状α-Al(MnFe)Si相转变,同时晶界及枝晶间粗大析出物网状连续结构被破坏,析出物鱼骨状共晶形态逐渐消失,α-Al(MnFe)Si相在高温下聚集、球化;560 ℃保温6 h均匀化,析出物的连续网状结构转变成链状结构,析出物为等轴球状α-Al(MnFe)Si相。

参考文献:

[1] Miller W S, Zhuang L, Bottema J, et al. Recent development in aluminum alloys for the automotive industry[J]. Materials Science and Engineering A, 2000, 280(1): 37-49.

[2] 丁向群, 何国求, 刘小山, 等. 6000系汽车车用铝合金的研究应用进展[J]. 材料科学与工程学报, 2005, 23(2): 302-305.

DING Xiang-qun, HE Guo-qin, LIU Xiao-shan, et al. Advance in studies of 6000 aluminum alloy for automobile[J]. Journal of Material Science & Engineering, 2005, 23(2): 302-305.

[3] 刘宏, 宋文举, 赵刚, 等. 6000系铝合金汽车板预时效及组织性能[J]. 中国有色金属学报, 2005, 17(11): 270-276.

LIU Hong, SONG Wen-ju, ZHAO Gang, et al. Pre-aging and microstructure properties on 6000 series aluminum alloys for automotive body sheets[J]. The Chinese Journal of Nonferrous Metals, 2005, 17(11): 270-276.

[4] Tanihata H, Sugawara T, Matsuda K, et al. Effect of casting and homogenizing treatment conditions on the formation of Al-Fe-Si intermetallic compounds in 6003 Al-Mg-Si alloys[J]. Journal of Materials Science, 1999, 34(11): 1205-1210.

[5] Liu Y L, Kang S B, Kim H W. The complex microstructures in as-cast Al-Mg-Si alloy[J]. Materials Letters, 1999, 41(6): 267-272.

[6] Kim H Y, Park T Y, Han S W. Effect of Mn on the crystal structure of α-Al(Mn,Fe)Si particles in A356 alloys[J]. Journal of Crystal Growth, 2006, 291(1): 207-211.

[7] Kuijers N C W, Vermolen F J, Vuik C, et al. The dependence of β-AlFeSi to α-Al(MnFe)Si transformation kinetics in Al-Mg-Si alloys on the alloying elements[J]. Materials Science and Engineering A, 2005, 394(1/2): 9-19.

[8] 何立子, 陈彦博, 崔建忠. 均匀化对Al-Mg-Si-Cu合金组织和性能的影响[J]. 稀有金属材料与工程, 2008, 37(9): 1637-1641.

HE Li-zi, CHEN Yan-bo, CUI Jian-zhong. Effect of homogenization on the microstructures and properties of Al-Mg-Si-Cu alloy[J]. Rare Metal Materials and Engineering, 2008, 37(9): 1637-1641.

[9] Claves S R, Elias D L, Misiolek W Z. Analysis of the intermetallic phase transformation occurring during homogenization of 6××× aluminum alloys[J]. Mater Sci Forum, 2002, 396/402: 667-674.

[10] Lodgaard L, Ryum N. Precipitation of dispersoid containing Mn and/or Cr in Al-Mg-Si alloys[J]. Mater Sci Eng, 2000, A283: 144-152.

[11] 纪艳丽, 潘琰峰, 郭富安. 一种Al-Mg-Si-Cu合金的铸态组织研究[J]. 铸造技术, 2007, 28(11): 1489-1493.

JI Yan-li, PAN Yan-feng, GUO Fu-an. Study on as-cast microstructure of an Al-Mg-Si-Cu alloy[J]. Foundery Technology, 2007, 28(11): 1489-1493.

[12] 李松瑞, 周善初. 金属热处理(再版)[M]. 长沙: 中南大学出版社, 2003: 22-23.

LI Song-rui, ZHOU Shan-chu. Metal heat treatment (republish)[M]. Changsha: Central South University of Press, 2003: 22-23.

[13] 刘宏, 赵刚, 刘春明, 等. 几种6000系汽车板铝合金的结晶相[J]. 东北大学学报: 自然科学版, 2005, 26(11): 1070-1073.

LIU Hong, ZHAO Gang, LIU Chun-ming, et al. Phase constituents of some kinds of 6000-series aluminum alloys for automotive body sheets[J]. Journal of Northeastern University: Natural Science, 2005, 26(11): 1070-1073.

[14] 陈永禄, 傅高升, 陈文哲. 均匀化退火对Al-1Mn-1Mg合金中析出相形态的影响[J]. 材料热处理学报, 2006, 27(1): 40-44.

CHEN Yong-lu, FU Gao-sheng, CHEN Wen-zhe. Influence of homogenization on morphologies of the precipitated phase in Al-1Mn-1Mg alloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(1): 40-44.

[15] 肖纪美. 合金能量学[M]. 上海: 上海科学技术出版社, 1985: 66.

XIAO Ji-mei. Energtics of metal[M]. Shanghai: Shanghai Science and Technology Press, 1985: 66.

[16] Mondolfo L F. Aluminum alloys structure and properties[M]. London-Boston: Butter Worths, 1976: 25.

(编辑 陈爱华)

收稿日期:2011-05-02;修回日期:2011-07-08

基金项目:广东省教育部产学研结合项目(2009A080205001)

通信作者:黄继武(1963-),男,湖南宁乡人,博士,副教授,从事铝合金显微组织结构分析与性能研究;电话:0731-88836426;E-mail: huangjw@csu.edu.cn