网络首发时间: 2014-03-14 16:49

稀有金属 2015,39(03),251-261 DOI:10.13373/j.cnki.cjrm.2015.03.009

含钽铌废渣中钽铌资源的综合回收工艺研究

汪加军 王晓辉 张盈 郑诗礼

中国矿业大学(北京)化学与环境工程学院

中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,绿色过程与工程重点实验室

摘 要:

对从含钽铌废渣中综合回收钽、铌的新工艺进行了研究。开发了低碱分解-水浸、稀酸预处理、氢氟酸转型浸出的湿法冶金工艺路线,通过实验确定了最佳工艺条件。其中低碱分解-水浸工艺条件为:碱渣质量比0.6∶1.0、反应温度800℃、反应时间1 h,添加剂Na Cl添加量为渣量的12%,水浸温度90℃,液固比6∶1,时间0.5 h。低碱分解过程中钽和铌的转化率分别为92.3%和98.2%。稀酸预处理后大部分杂质被脱除,钽、铌相对于原渣富集近5倍。转型浸出工艺条件为:硫酸用量为渣量的0.8倍,氢氟酸用量为渣量的0.6倍,反应温度为90℃,液固比为5∶1,反应时间为4 h,钽和铌的浸出率分别为99.80%和99.86%,终渣中钽和铌含量分别降至0.03%和0.01%。在最优条件下可得到含Ta2O59.50 g·L-1和Nb2O52.86 g·L-1的酸浸出液,可直接与现行工业生产中的钽铌萃取分离工艺衔接。全流程钽和铌回收率分别可达98.37%和99.15%。该工艺流程简单,操作条件温和,生产成本较低,具有显著的社会和经济效益。

关键词:

钽铌废渣;富集;转型浸出;回收;

中图分类号: TF841.6

作者简介:汪加军(1989-),男,安徽安庆人,硕士研究生,研究方向:稀有金属冶金;E-mail:wjiajun2010@163.com;;王晓辉,副研究员;电话:13552115469;E-mail:wangxh@ipe.ac.cn;

收稿日期:2013-10-25

基金:国家自然科学基金项目(51004094,51474199)资助;

Comprehensive Recovery of Tantalum and Niobium from Tantalum-Niobium Residue

Wang Jiajun Wang Xiaohui Zhang Ying Zheng Shili

School of Chemical and Environment Engineering,China University of Mining and Technology (Beijing)

National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology,Key Laboratory of Green Process and Engineering,Institute of Process Engineering,Chinese Academy of Science

Abstract:

A new technique of comprehensive recovery of tantalum and niobium from tantalum-niobium residue by hydrometallurgical process composed of low-alkali decomposition-poaching,diluted acid preprocessing and transformation leaching was studied. The optimal technical conditions were measured by experiments. The conditions of low-alkali decomposition-poaching were as follows: alkali-toresidue ratio of 0. 6∶ 1. 0,reaction temperature of 800 ℃,reaction time of 1h,dosage of additive-NaC l of 12% of the residue,temperature in water leaching of 90 ℃,ratio of fluid to solid of 6∶ 1 and leaching time of about 0. 5 h. The conversion rates of tantalum and niobium in alkali decomposition transformation were 92. 3% and 98. 2%,respectively. By dilute acid pretreatment,most of the impurities were removed,and the enrichment of tantalum and niobium was nearly 5 times that of the original residue. The conditions of transformation leaching were as follows: dosages of sulfuric acid and hydrofluoric acid of 0. 8 and 0. 6 times the residue respectively,leaching temperature of 90 ℃,ratio of fluid to solid of 5∶ 1 and leaching time of about 4 h. The leaching rates of tantalum and niobiumin acid transformation leaching were 99. 80% and 99. 86%,respectively. The contents of tantalum and niobium in final residue dropped to 0. 03% and 0. 01%,respectively. Under the optimal conditions,an acid solution containing 9. 50 g·L- 1Ta2O5 and 2. 86g·L- 1Nb2O5 could be obtained,which could match with the tantalum-niobium extraction and stripping technology in the production of tantalum-niobium industry and the recovery rates of tantalum and niobium could reach 98. 37% and 99. 15%,respectively. The new process had many advantages,such as simple process,mild operating conditions,low production cost,and remarkable social and economic benefits.

Keyword:

tantalum-niobium residue; enrichment; transformation leaching; recovery;

Received: 2013-10-25

钽铌是重要的稀有高熔点金属,化学性质十分稳定,并具有抗腐蚀性强、韧性和延展性高、导电导热性能好等优良特性,被广泛用于电子、材料、化工、 航空航天、 超导及医 学等诸多 领域[1,2,3]。

随着现代科学技术的快速发展,钽铌制品的需求量与日俱增,而国内钽铌精矿的产量已无法满足冶炼厂家的需求,高品位钽铌原料短缺的问题十分突出。低品位钽铌矿及含钽铌的尾矿和冶金渣( 如: 锡渣、钨渣、钛渣) 已成为钽铌原料的重要来源。目前,从低品位钽铌原料中回收的钽铌, 占钽铌生产总量的25%~ 35% 。未来,解决钽铌原料短缺问题的主要方向在于充分利用低品位钽铌资源,使其使用比重达到钽铌原料总量的50% 以上[4,5,6,7]。

已有很多学者开展了从含钽铌废渣中提取钽铌的研究,并取得了较好的效果。主要研究方向包括从锡渣、钨渣和钛渣中提取回收钽铌。锡渣是钽铌原料的重要来源之一,而且多数锡渣主要含钽, 从锡渣中回收钽铌方法主要有以下4种: 酸-碱富集法、还原-氧化富集法、氯化法和氢氟酸直接浸出法。酸-碱富集法依据锡渣的组成采用硫酸、盐酸、碱等浸出剂,通过连续浸洗或者酸碱交互浸洗去除锡渣中的大部分杂质,从而得到较高品位的钽、铌富集渣。该法最大的缺点是过滤问题多,药剂消耗量和污水处理量大; 还原-氧化富集法适用于处理高品位锡渣,主要由电炉熔炼、磁选分离、 碳化物氧化和酸浸除杂等工序组成,其中电炉熔炼工序需在1650 ℃ 下将钽铌钨锡等碳化,而碳化物氧化工序也需在1000 ℃ 下进行,反应温度高, 设备投资较大,总体流程也较复杂; 氯化法是在氯化炉中将锡渣与氯化剂混合在较高的温度下反应, 钽铌直接氯化成氯化物以气体的形式分离出来, 将氯化物精馏提纯后可以得到钽铌产品,但氯化温度要求较高,设备腐蚀和环境污染严重[1,8,9]。 目前国内钽铌厂处理锡渣多采用氢氟酸直接浸出钽铌,但由于锡渣中钽铌品位低而杂质含量很高, 造成生产中氢氟酸消耗量大,生产成本很高,经济效益并不明显。

近年来国内一些学者对从钨渣中富集回收钽铌进行了研究,戴艳阳等[10]采用钠碱熔融、水浸与酸浸相结合的方法得到含( Ta + Nb)2O512. 60% 的钽铌富集物,钽和铌回收率分别为67. 6% 和73. 2% 。张立等[11]采用酸浸-钠碱熔融法对钨渣中的钽铌进行富集。钨渣先经酸浸,再将酸浸渣进行钠碱熔融,得到含氧化钽和氧化铌分别为0. 48% 和2. 74% 的钽铌富集渣,钽铌的总回收率分别为76. 4% 和63. 3% ; 杨秀丽等[12]采用盐酸法富集钨渣中的钽和铌,钽和铌回收率分别可达86. 57% 和82. 48% ,取得了较好的富集效果,但仍存在酸耗较高的问题。向仕彪等[13]采用稀酸脱硅-浓酸脱铁锰-氢氟酸浸出的方法回收钨渣中的钽铌,钽铌回收率达到80% 以上。但该方法氢氟酸耗量较高,成本偏高。戴艳阳等[14]研究了钨渣酸浸法优化处理工艺,但酸耗较高,且钽铌浸出率与回收率都比较低。武彪等[15]针对我国攀西地区某低品位铌矿开展了工艺矿物学和纯硫酸体系酸化焙烧-浸出工艺研究,采用添加过氧化氢并用硫酸化焙烧法浸出其中的铌,铌浸出率达到80% 以上。

本文所研究钽铌废渣来自宁夏某钽铌冶炼厂,其中钽铌合量( Ta2O5+ Nb2O5) 达到1. 2% 左右,具有较高的回收价值。但由于钽铌废渣中硅、铝、 钙、镁等杂质元素含量很高,传统方法无法对其进行经济有效的处理。因此,亟需开发新技术提取钽铌废渣中的钽铌,经济有效地回收渣中的钽铌资源[15]。

1实验

1.1原料

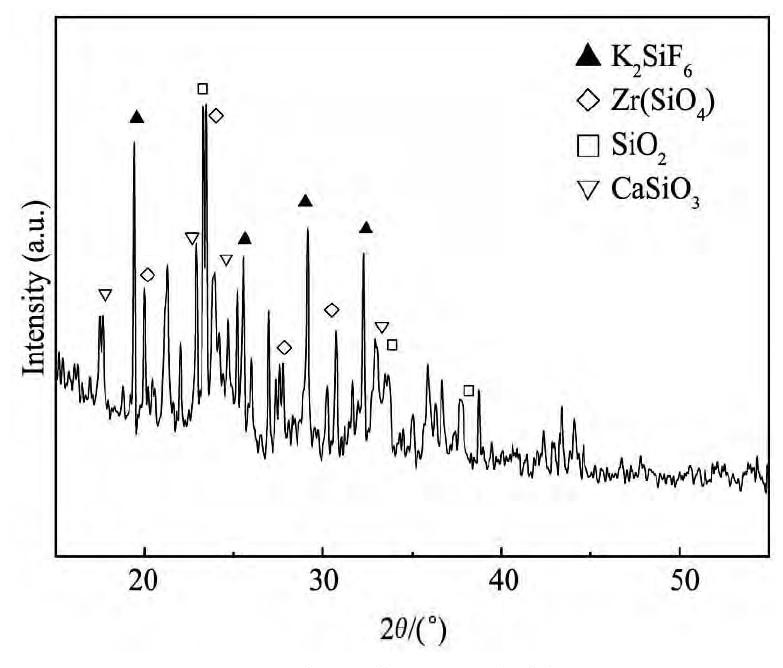

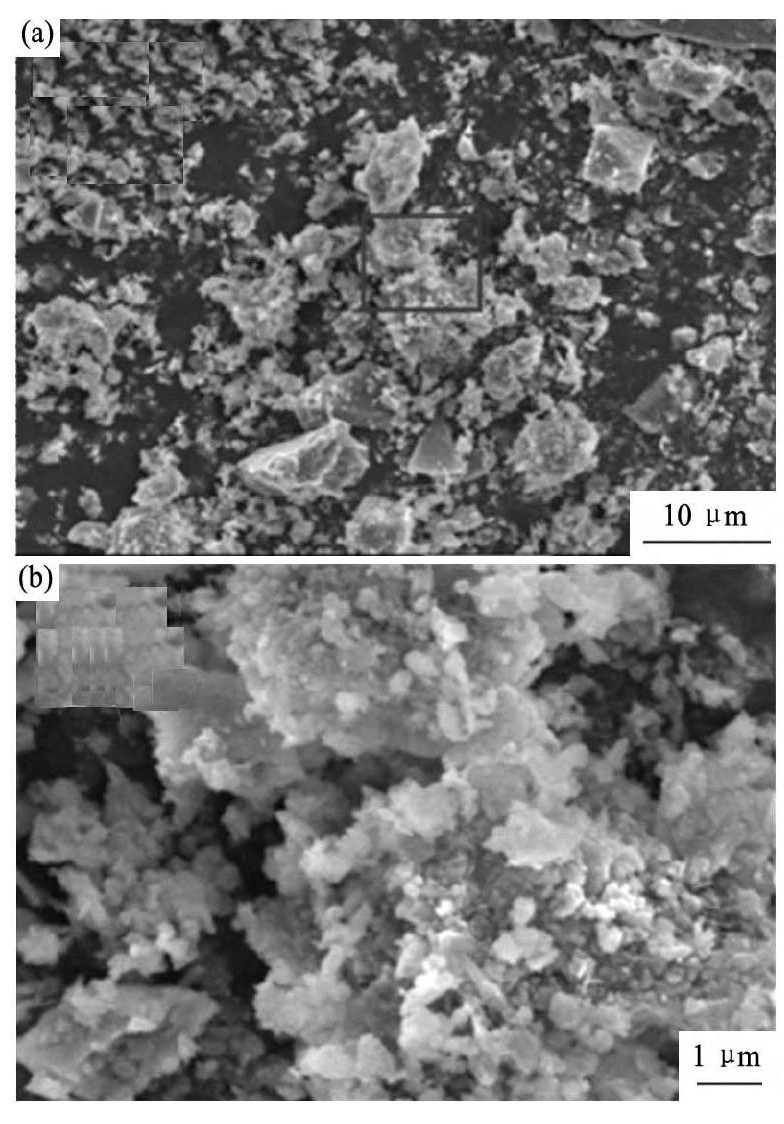

实验所用含钽铌废渣( 以下简称含钽渣) 来自宁夏某钽铌冶炼厂,经高速万能粉碎机粉碎至90 μm,经电感耦合等离子体原子发射光谱 ( ICPAES) 分析,其主要化学成分如表1。从表1可以看出: 含钽渣除钽、铌等有价金属外,主要杂质成分有铝、硅、钙、镁、铁等,其中( Ta + Nb)2O5含量在1. 22% 左右,具有较高的综合利用价值。X射线衍射仪( XRD) 物相分析结果如图1所示,对含钽渣进行扫描电镜 ( SEM) 形貌分析,结果如图2所示。

从图1的检测结果分析可知,含钽渣XRD图谱中主要存在氟硅钾石、锆石,锡石、石英以及硅酸钙的衍射峰。硅主要以氟硅钾石、锆石、石英、 硅酸钙的形式存在,可能也存在无定形状态的二氧化硅。另外,由于渣中钽、铌含量较低,超出了仪器的检测限,XRD未检测出钽、铌化合物的衍射峰。从图2中可以看出,含钽渣颗粒大小不一, 表面疏松且呈絮状,没有出现形貌比较规则的颗粒,且微细颗粒较多,难以筛分,无法通过筛分等传统选矿方法对钽、铌进行回收。

表1 含钽渣主要化学成分 Table 1Chemical compositions of tantalum residue ( %, mass fraction) 下载原图

表1 含钽渣主要化学成分 Table 1Chemical compositions of tantalum residue ( %, mass fraction)

图1 含钽渣 XRD 衍射图 Fig.1 XRD pattern of tantalum residue

图2 含钽渣 SEM 图 Fig.2 SEM images of tantalum residue

( a) Low magnification; ( b) High magnification of area marked in ( a)

实验中所用试剂包括氢氧化钠、盐酸、硫酸、 氢氟酸,高纯水等,所用化学试剂均为分析纯。

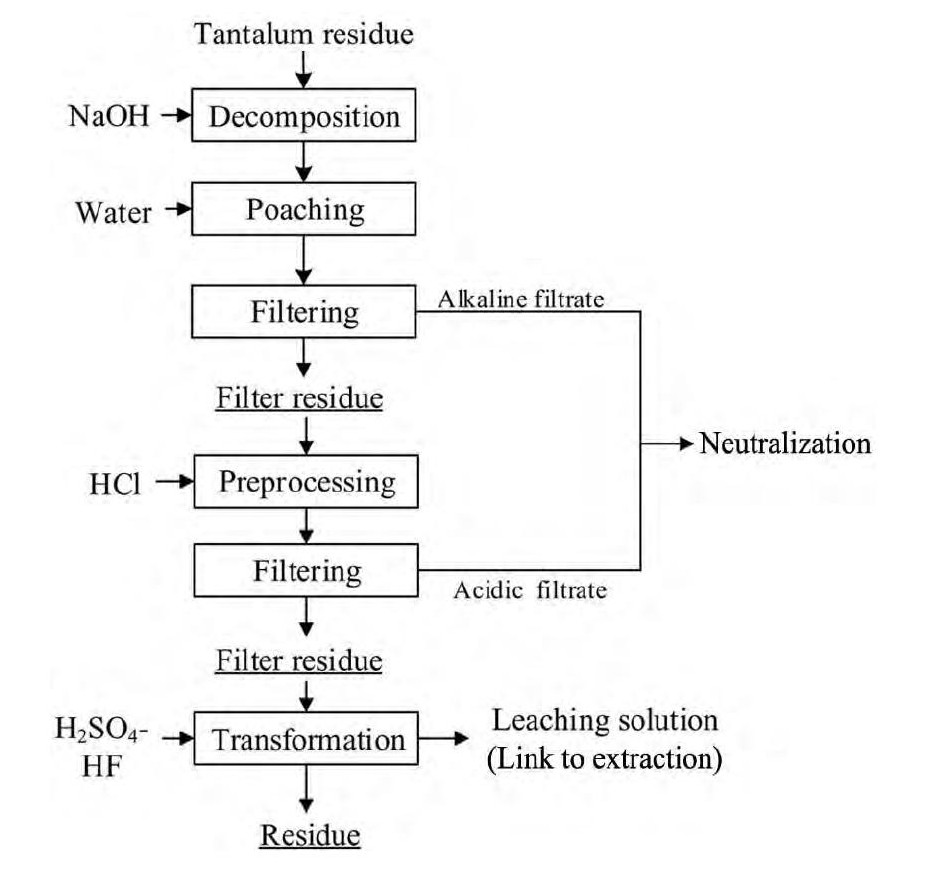

1.2工艺流程

通过以上对含钽渣的分析,若直接用氢氟酸浸出含钽渣,由于硅等杂质的存在,造成酸耗较高,且钽、铌浸出率降低。为了降低酸耗,得到较高的钽、铌浸出率,设计含钽渣主要工艺流程如图3所示,含钽渣经高速万能粉碎机粉碎至 - 90 μm, 经低碱分解-水浸,稀酸预处理,氢氟酸转型浸出后得到含钽铌的浸出液,可与现行的钽铌萃取工艺衔接,从而制得钽铌产品。

图3 含钽渣中钽铌回收工艺流程图 Fig.3 Process flow diagram of comprehensive recovery of tantalum and niobium from tantalum residue

1.3分析方法

实验过程中渣相经熔样制成液相后采用ICPAES分析钽铌及杂质元素的含量,液相可以直接使用ICP-AES分析[16]。

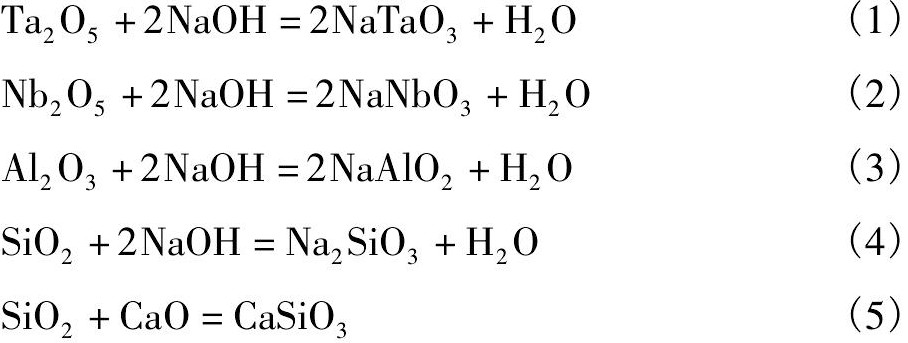

1.4基本原理

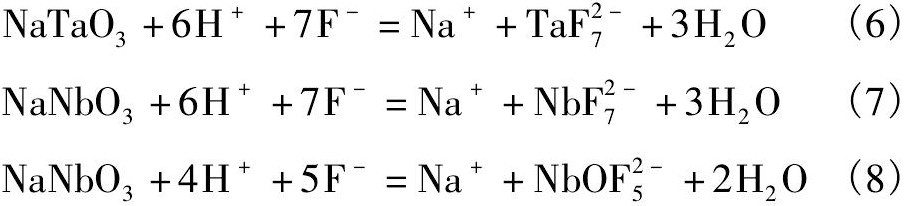

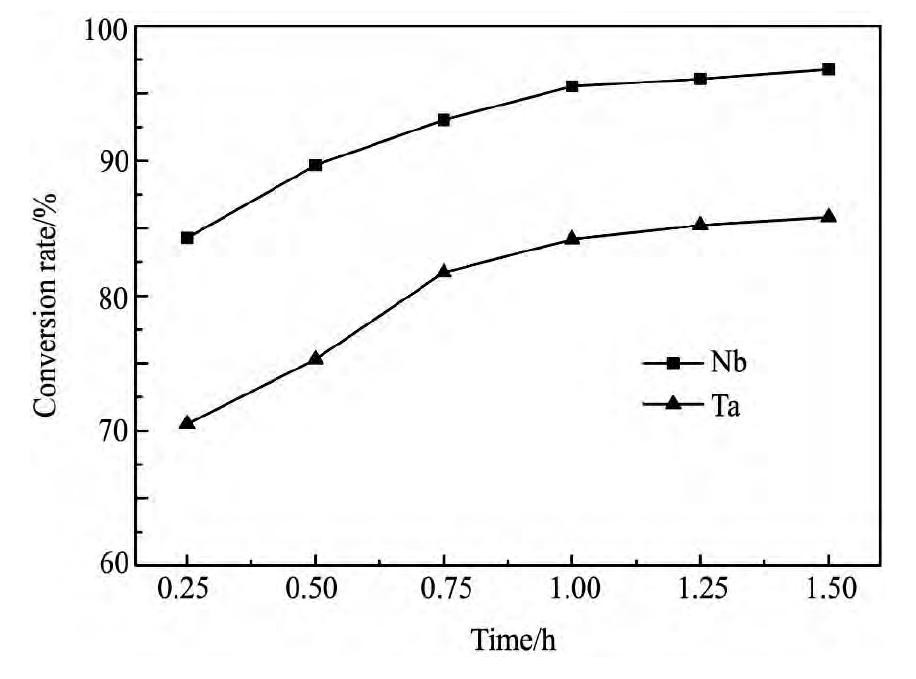

1. 4. 1低碱分解-水浸含钽渣中的有价金属钽、铌在低碱分解时转化生成难溶于水的偏钽酸钠、偏铌酸钠,而主要杂质铝、硅等生成溶于水的铝酸钠、硅酸钠,经过水浸后固液分离,钽铌与铝、硅等杂质初步分离,钽、铌以偏盐的形式进入渣中,铝以铝酸钠,硅以硅酸钠的形式进入水浸液中,但在水浸过程中,铝、硅只有小部分进入水浸液,其余大部分仍留在渣中。主要反应如下:

1. 4. 2稀酸预处理若水浸渣直接使用硫酸、 氢氟酸浸出,其中的硅、铝、钙、镁将会消耗大量的氢氟酸,造成氢氟酸酸耗过高,生产成本增加。 可采用稀酸预处理水浸渣,将水浸渣中大部分铁、 铝、镁、钙、硅等杂质除去,进一步富集钽铌,为后续氢氟酸转型浸出过程提供有利条件。

1. 4. 3氢氟酸浸出稀酸预处理过程中,大部分铁、锰、钙、硅、铝等杂质被除去,钽铌得到了进一步富集。渣中的钽和铌主要以不溶性的偏钽酸钠和偏铌酸钠形式存在,它们易与氢氟酸反应转化为溶于水的氟钽酸和氟铌酸,因此可用较低的氢氟酸耗量得到较高的钽、铌浸出率。得到的含钽铌的料液可与现有的钽铌矿浆萃取工艺相衔接,实现钽铌分离与提纯,最终得到钽铌产品。主要反应过程如下:

2结果与讨论

2.1低碱分解-水浸

采用单因素实验考察了碱渣比、反应温度、反应时间、添加剂等因素对钽铌转化率的影响,从而确定了低碱分解最佳工艺条件。

2. 1. 1碱渣比的影响在反应温度为800 ℃ 、 反应时间为1 h,无任何添加剂的条件下,考察了钽、铌转化率随碱渣质量比的变化规律,结果如图4所示。

由图4可以看出,铌、钽转化率变化规律基本一致,随碱渣质量比的增大而增加,当分解产物为偏钽酸盐和偏铌酸盐时,含钽渣与氢氧化钠完全反应的理论质量比约为0. 32∶ 1. 00,实际反应体系中,含钽渣所含杂质较多,将会消耗大量的氢氧化钠。为保证钽、铌转化率达到最大值,碱渣质量比选0. 6∶ 1. 0比较适合。

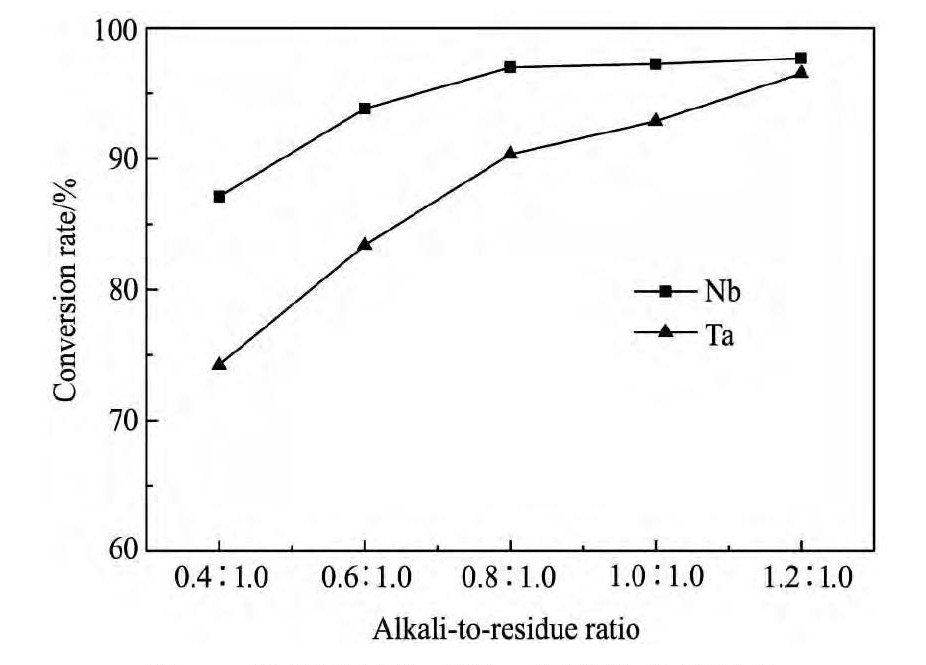

2. 1. 2反应温度的影响在碱渣质量比为0. 6∶ 1. 0、反应时间为1 h、无任何添加剂的条件下,考察了钽、铌转化率随反应温度的变化规律, 结果如图5所示。

从图5中可以看出,钽、铌转化率随反应温度的升高而增加,在反应温度达到850 ℃时,钽、铌转化率达到最大值。在相同的反应温度下,铌转化率大于钽转化率,说明在氢氧化钠低碱体系中,铌比钽更容易转化。但温度过高能耗过大,反应温度选择800 ℃为宜。

图4 碱渣质量比对钽、铌转化率的影响 Fig.4Effect of mass ratio of alkali-to-residue on conversion rate of tantalum and niobium

图5 反应温度对钽、铌转化率的影响 Fig.5Effect of temperature on conversion rates of tantalum and niobium

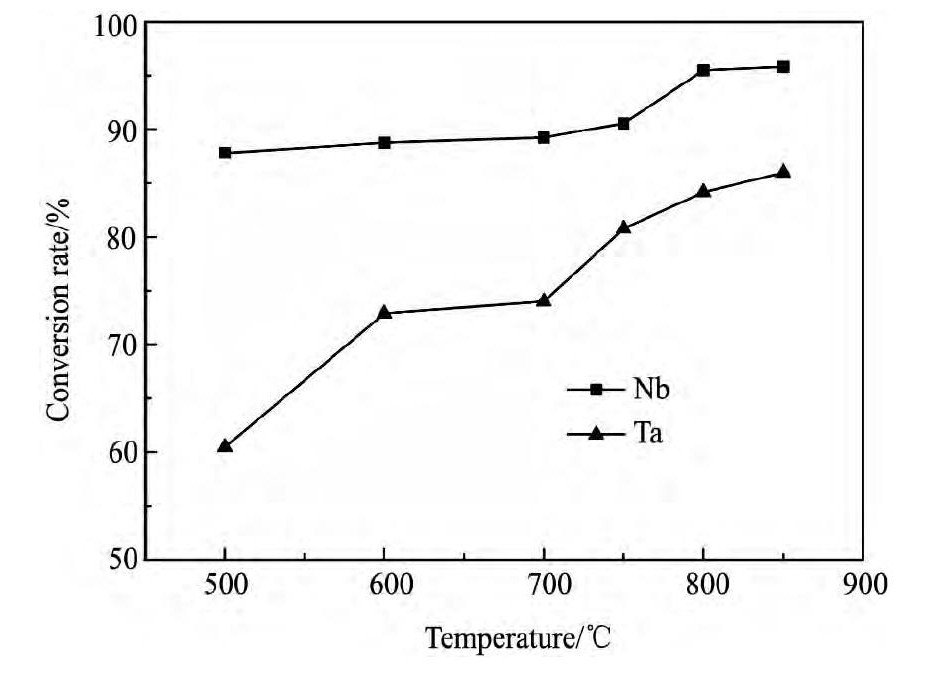

2. 1. 3反应时间的影响在碱渣质量比为0. 6∶ 1. 0、反应温度800 ℃ 、无任何添加剂的条件下,考察了钽、铌转化率随反应时间的变化规律, 结果如图6所示。

图6表明,随着反应时间的延长,钽、铌转化率逐渐增大。但1 h过后随着反应时间的增加,钽铌的转化率增加并不明显,过长的时间不仅会增加能耗,还会影响生产效率。综上所述,反应时间选择1 h为宜。

图6 反应时间比对钽、铌转化率的影响 Fig.6 Effect of time on conversion rate of tantalum and niobium

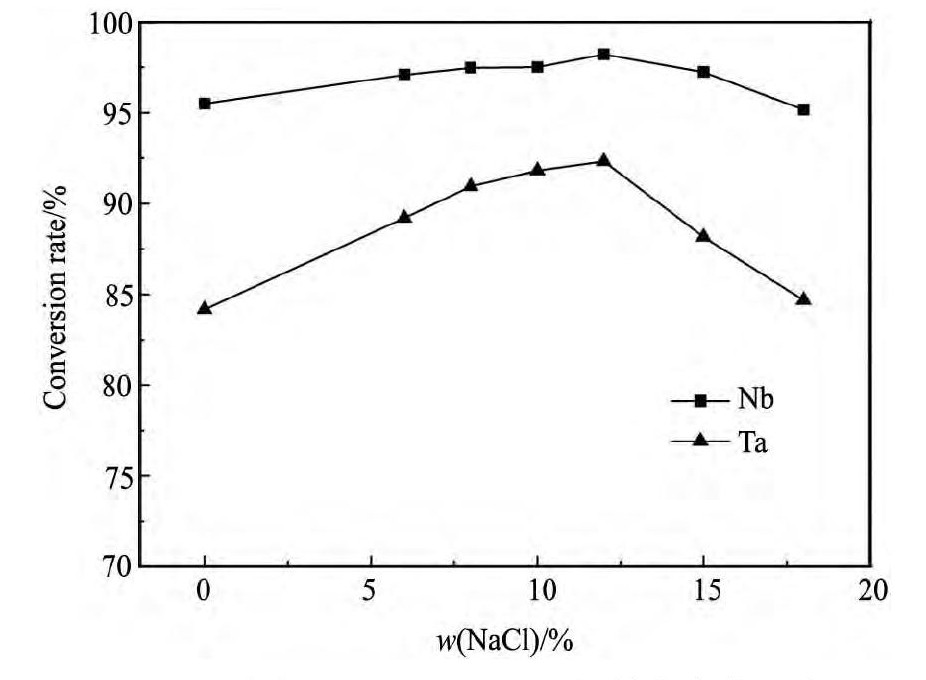

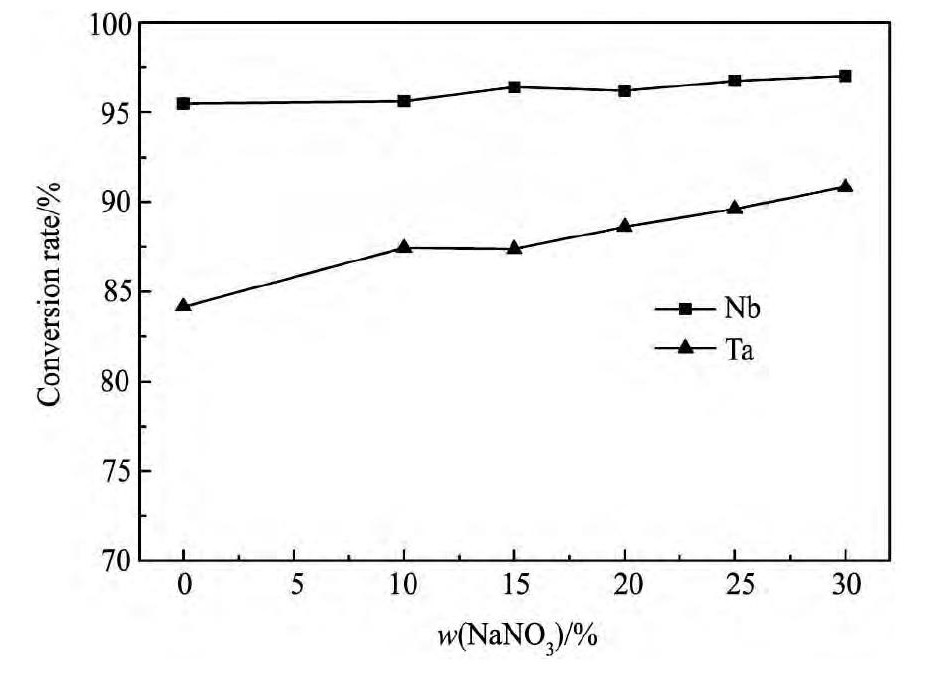

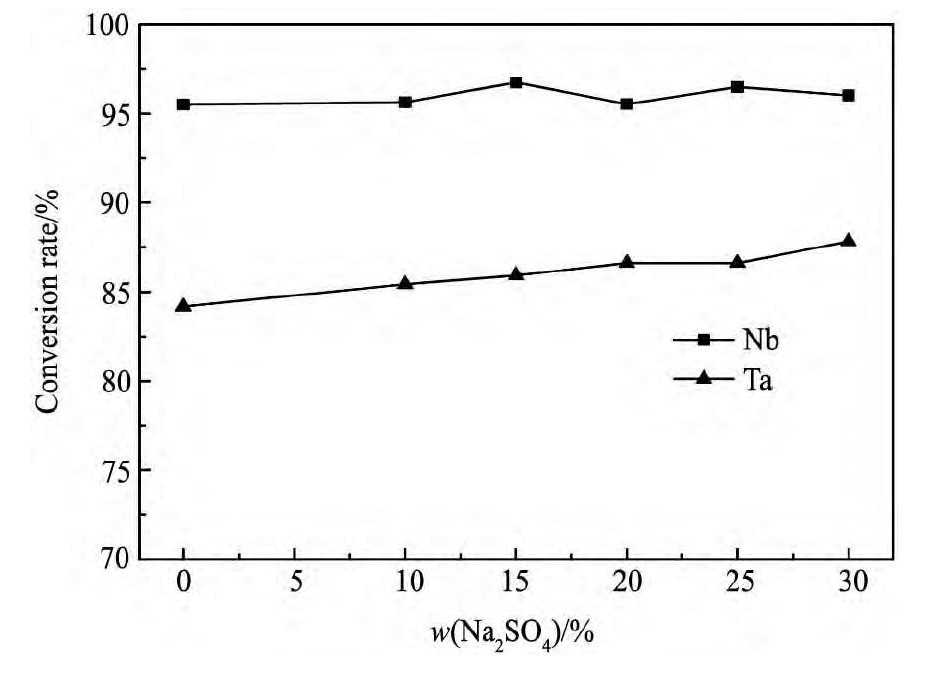

2. 1. 4添加剂的影响在碱渣质量比为0. 6 ∶1. 0、反应温度800 ℃ 、反应时间为1 h的条件下, 考察了钽、铌转化率 随添加剂Na Cl,Na NO3, Na2SO4的变化规律,结果如图7,8和9所示。

由图7 ~ 9中可以看出,当添加剂Na Cl质量分数小于12% 时,随添加剂Na Cl用量的增大,钽和铌转化率逐渐增加。这是由于Na Cl的氯化作用破坏了含钽铌物相的结构,促进了钽铌的转化; 随着添加剂Na NO3用量的增加,钽和铌转化率虽有一定增加但是增加不是很明显,Na NO3的氧化作用在此反应体系中受限; 随着添加剂Na2SO4用量的增加,钽转化率有微弱的增加,而铌转化率基本无变化; 综合结果分析与经济因素考虑,添加剂选择Na Cl,添加量为12% 。

图7 添加剂 Na Cl 用量对钽、铌转化率的影响 Fig.7 Effect of dosage of additive-Na Cl on conversion rates of tantalum and niobium

图8 添加剂 Na NO3用量对钽、铌转化率的影响 Fig.8 Effect of dosage of additive-Na NO3on conversion rates of tantalum and niobium

图9 添加剂 Na2SO4用量对钽、铌转化率的影响 Fig.9 Effect of dosage of additive-Na2SO4on conversion rates of tantalum and niobium

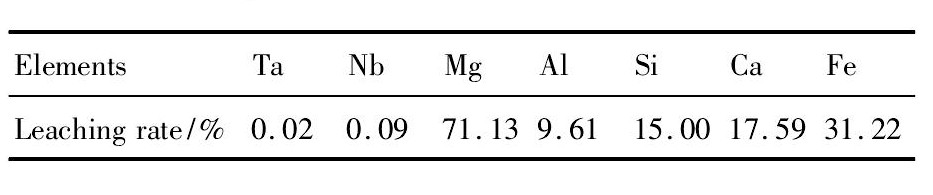

在以上得到的最佳条件下进行验证试验,结果表明低碱分解过程中钽转化率可达92. 3% ,铌转化率可达98. 2% 。上述渣在温度90 ℃,液固比6∶ 1条件下水浸0. 5 h,实验结果如表2所示。低碱分解-水浸过程中Ta,Nb等有价金属几乎没有损失,Mg浸出率较高,Fe,Ca等杂质也有一定的浸出率,Si,Al等浸出率较低,可能与生成了复杂的铝硅酸盐相有关。

表2 最佳工艺条件下低碱分解-水浸实验结果 Table 2Results of low-alkali decomposition-poaching under optimal technical condition 下载原图

表2 最佳工艺条件下低碱分解-水浸实验结果 Table 2Results of low-alkali decomposition-poaching under optimal technical condition

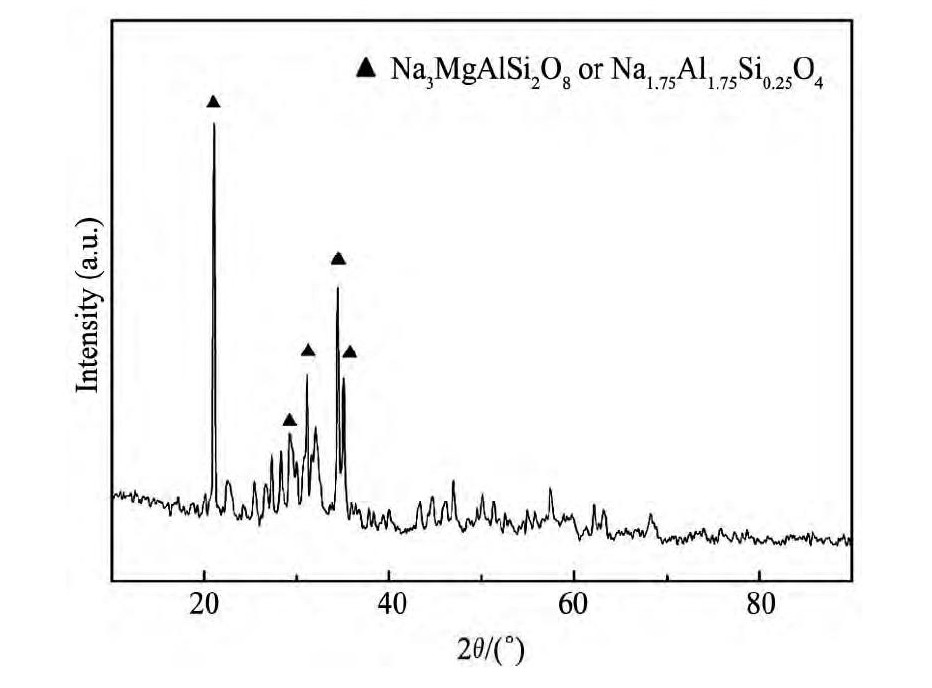

对低碱分解-水浸渣进行XRD衍射分析,结果如图10所示,从图10可以看出经过低碱分解-水浸后,含钽渣中硅的物相由氟硅钾石、锆石、石英、硅酸钙的形式转变为钠镁铝硅的复杂难溶物相,低碱分解-水浸过程中杂质浸出率不高,可能与生成钠镁铝硅的复杂难溶物相有关。

2.2稀酸预处理

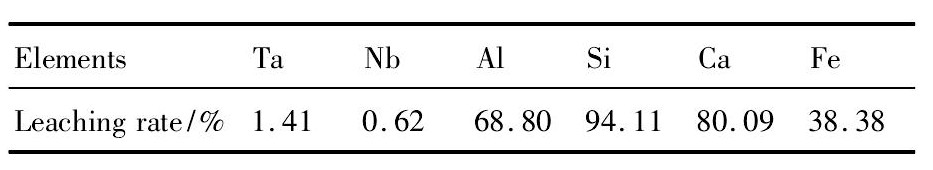

常温下将水浸渣用质量分数为7% ~ 9% 的稀盐酸搅拌浸出5 ~ 10 min,快速过滤、洗涤,脱硅率可达90% 以上,实验结果表明,由于稀酸预处理过程是放热过程,会造成体系温度升高,易形成硅胶,可采取降温处理,或者过滤时加入絮凝剂; 盐酸浓度过高或过低时硅酸易凝聚,必须严格控制酸浓度; 反应时间过长或者过滤速度较慢也易造成硅酸凝聚。因此,稀酸预处理条件必须严格控制。在酸浓度8% 、液固比8∶ 1、温度30 ℃、反应时间10 min的条件下,稀酸预处理实验结果如表3所示,稀酸预处理后得到的浸出渣成分如表4所示。

从表3可以看出,稀酸预处理可以将大部分的杂质脱除,其中脱硅率可达94. 11% ,钙、铝脱除率也较高,铁也有一定的脱除率。而钽、铌的损失很小,钽损失只有1. 41% ,而铌损失仅0. 62% 。

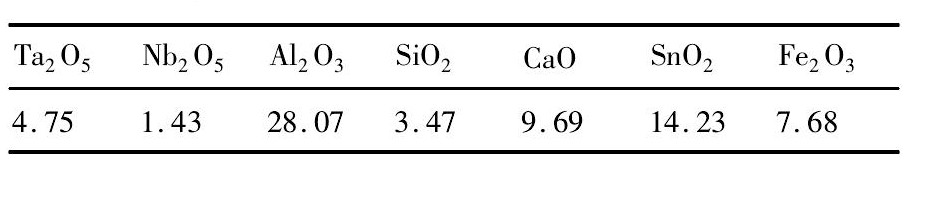

从表4可以看出,稀酸预处理得到的渣相中 ( Ta + Nb)2O5含量在6. 18% 左右,而原渣中( Ta +Nb)2O5含量在1. 22% 左右,较原渣富集了5倍。 硅含量也从14. 15% 降低至3. 47% ,在后续的氢氟酸浸出过程中氢氟酸的消耗可大大降低。

图10 低碱分解-水浸渣 XRD 衍射图 Fig.10 XRD pattern of low-alkali decomposition-poaching residue

表3 最佳工艺条件下稀酸预处理实验结果 Table 3 Results of diluted acid preprocessing under optimal technical condition 下载原图

表3 最佳工艺条件下稀酸预处理实验结果 Table 3 Results of diluted acid preprocessing under optimal technical condition

表4 稀酸预处理渣主要成分 Table 4 Chemical compositions of diluted acid preprocessing residue ( %,mass fraction) 下载原图

表4 稀酸预处理渣主要成分 Table 4 Chemical compositions of diluted acid preprocessing residue ( %,mass fraction)

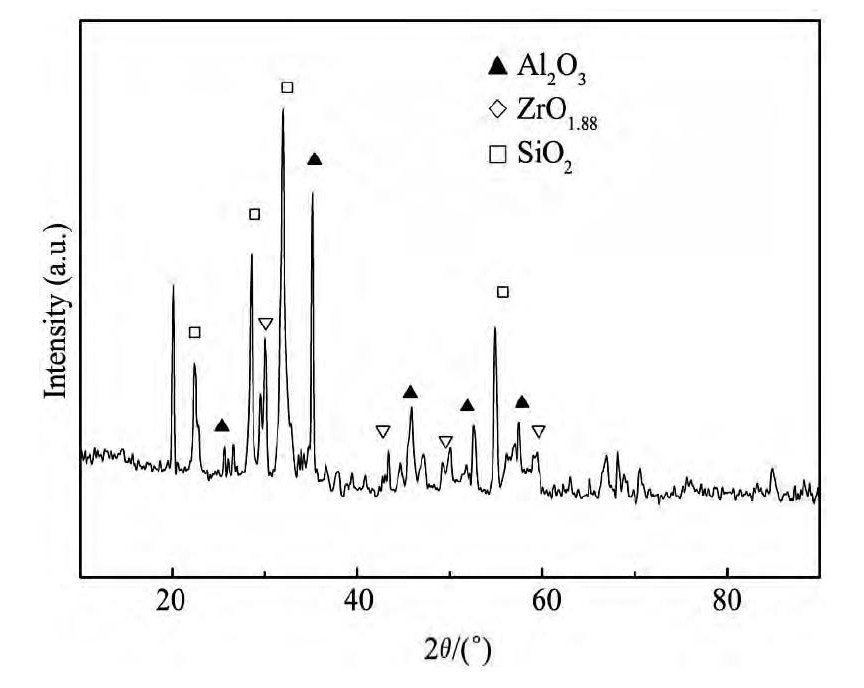

对稀酸预处理渣进行XRD衍射分析,结果如图11所示,由图11可知,低碱分解-水浸渣中经稀酸预处理后,钠镁铝硅的复杂难溶物相消失,铝、 硅等杂质浸出率较高,杂质大部分被除去。难以分解的刚玉( Al2O3) 和石英( Si O2) 等仍留在渣中。

2.3转型浸出

上述稀酸预处理渣中钽、铌主要以偏钽酸钠、 偏铌酸钠形式存在,使用硫酸-氢氟酸混酸对稀酸预处理渣转型浸出可以得到含钽铌的低酸度矿浆, 可与现行的钽铌矿浆萃取工艺衔接。本实验中考察硫酸和氢氟酸的用量( 以含钽渣原渣计) 、反应温度、反应时间以及液固比( 液相与固相的比值, m L·g- 1) 对钽、铌浸出率影响。

图11 稀酸预处理渣 XRD 衍射图 Fig.11 XRD pattern of diluted acid preprocessing residue

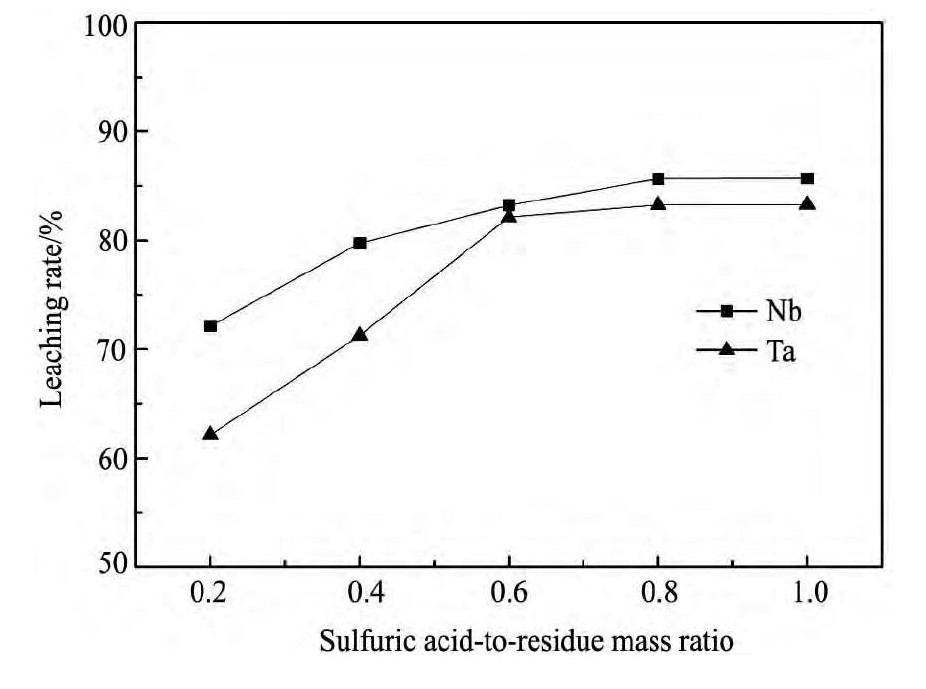

2. 3. 1硫酸用量对钽、铌浸出率的影响在反应温度90 ℃、反应时间4 h、液固比5∶ 1、氢氟酸用量为渣量的0. 4倍的条件下,通过改变硫酸用量考察对转型浸出过程钽、铌的浸出率,实验结果如图12所示。

从图12中可以看出随着硫酸用量的增加,钽、 铌的浸出率逐渐升高。硫酸用量越大,体系的酸度越高,越有利于渣中钽、铌偏盐的转型。当硫酸与渣质量比达到0. 8时,钽、铌浸出率已接近最大值,进一步提高硫酸用量并不能明显提高钽、铌浸出率,因此,转型选择 硫酸用量 为渣质量 的0. 8倍。

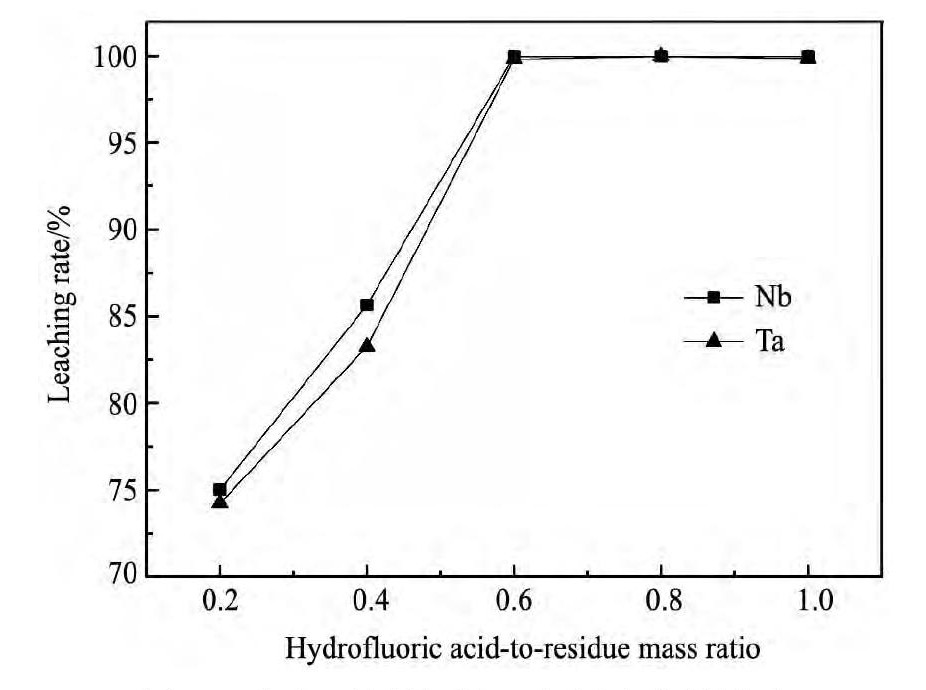

2. 3. 2氢氟酸用量对钽、铌浸出率的影响在反应温度90 ℃、反应时间4 h、液固比5∶ 1、硫酸用量为渣质量的0. 8倍的条件下,通过改变氢氟酸用量考察对转型浸出过程中钽、铌的浸出率,实验结果如图13所示。

从图13可以看出随着氢氟酸用量的增加,钽、 铌的浸出率呈显著升高的趋势。氢氟酸用量对渣中钽、铌偏盐的转型浸出影响最大,在转型浸出中起着至关重要的作用。当氢氟酸与渣质量比达到0. 6时,钽、铌浸出率已接近100% ,因此,转型选择氢氟酸用量为渣质量的0. 6倍。

图12 硫酸用量对钽、铌浸出率的影响 Fig.12Effect of dosage of sulfuric acid on leaching rates of tantalum and niobium

图13 氢氟酸用量对钽、铌浸出率的影响 Fig.13 Effect of dosage of hydrofluoric acid on leaching rates of tantalum and niobium

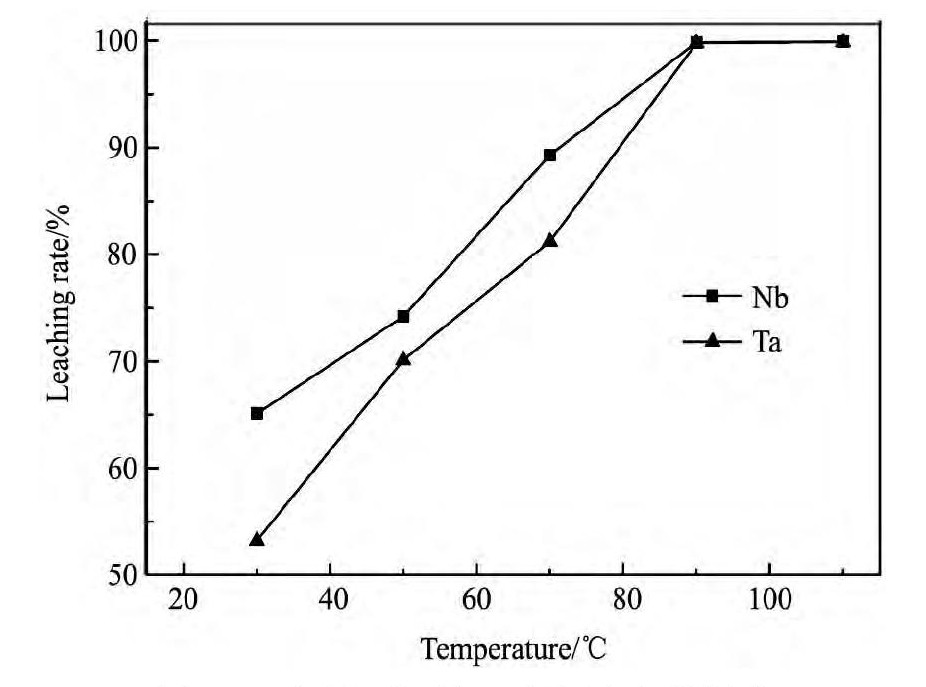

2. 3. 3反应温度对钽、铌浸出率的影响在液固比5∶ 1、反应时间4 h、氢氟酸用量为渣质量的0. 6倍、硫酸用量为渣量的0. 8倍的条件下,通过改变反应温度考察对转型浸出过程中钽、铌的浸出率,实验结果如图14所示。

从图14可以看出随着反应温度的升高,钽、 铌的浸出率显著升高,较高的温度有利于强化硫酸-氢氟酸混酸的扩散过程,有利于混酸与渣中偏盐的反应。当反应温度达到90 ℃ 时,钽、铌的浸出率均接近于100% ,此时钽、铌转型浸出比较完全。当进一步提高反应温度,体系将接近沸腾状态,需采用带压反应器进行,设备要求较高且操作不便。因此,转型浸出最佳反应温度为90 ℃。

图14 反应温度对钽、铌浸出率的影响 Fig.14 Effect of temperature on leaching rates of tantalum and niobium

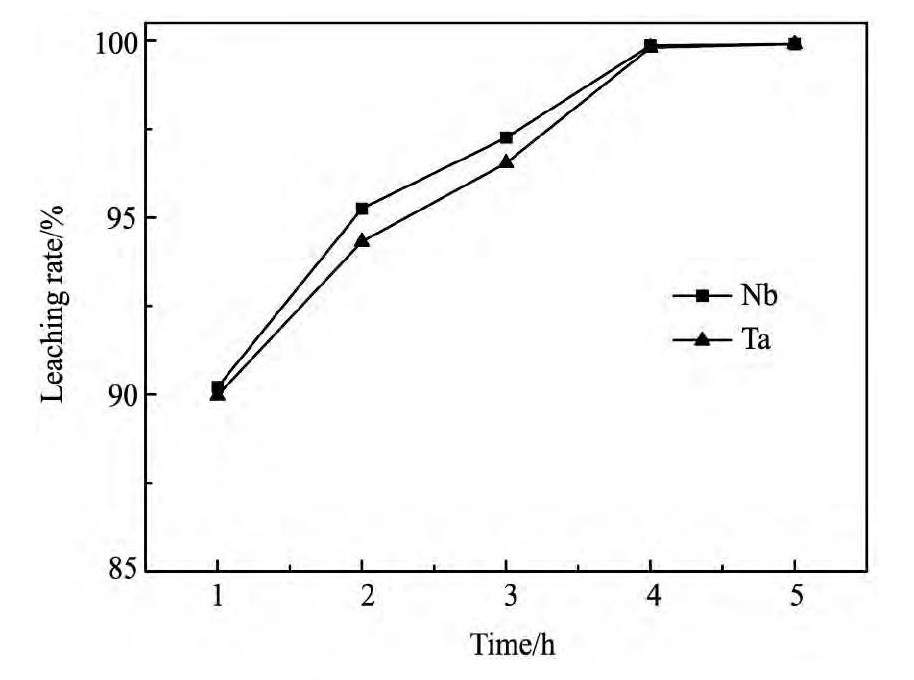

2. 3. 4反应时间对钽、铌浸出率的影响在反应温度90 ℃、液固比5∶ 1、氢氟酸用量为渣质量的0. 6倍,硫酸用量为渣质量的0. 8倍的条件下,通过改变反应时间考察转型浸出过程中钽、铌的浸出率,实验结果如图15所示。

从图15可以看出在1 ~ 4 h内,钽、铌的浸出率随着反应时间的延长而升高,反应进行1 h时, 钽、铌的浸出率已达到90% 以上,说明使用硫酸氢氟酸混酸转型浸出过程反应速率较高,混酸与渣相互相作用较快,需要的反应时间较短。为了使钽铌转型浸出完全,钽、铌的浸出率最大,因此, 转型最佳反应时间为4 h。

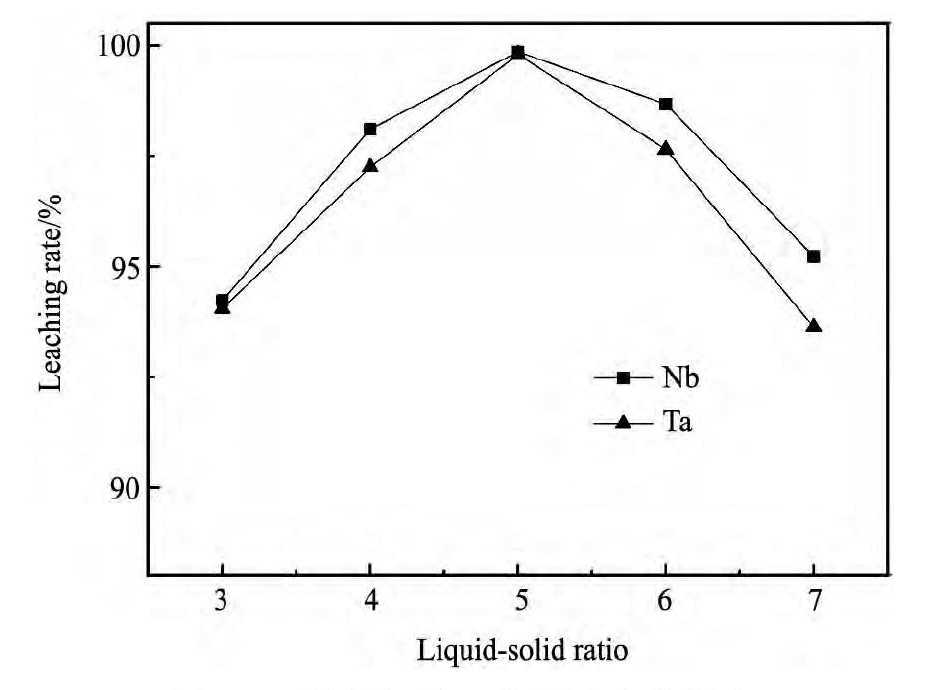

2 . 3 . 5液固比对钽、铌浸出率的影响在反应温度90 ℃ 、反应时间4 h、氢氟酸用量为渣质量的0. 6倍、硫酸用量为渣质量的0. 8倍的条件下,通过改变液固比考察转型浸出过程中钽、 铌的浸出率,实验结果如图16所示。

从图16可以看出随着液固比的增大,钽、 铌的浸出率逐渐升高,这是由于液固比增大提高了固液相之间的传质速度,有利于转型完全。 当液固比为5 ∶ 1时,钽、铌的浸出率达到最大值,此时钽、铌转型比较完全。当进一步增大液固比时,钽、铌的浸出率反而降低,主要因为液固比增大降低了硫酸-氢氟酸混酸的浓度,从而减弱了钽铌转型的效果。因此,转型选择液固比为5∶ 1。

图15反应时间对钽、铌浸出率的影响 Fig.15 Effect of time on leaching rates of tantalum and niobium

图16 液固比对钽、铌浸出率的影响 Fig.16 Effect of ratio of fluid to solid on leaching rate of tantalum and niobium

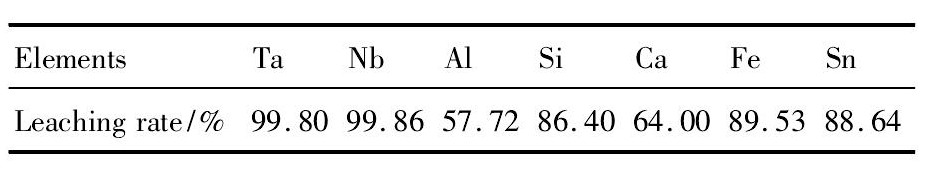

2. 3. 6最佳工艺条件验证实验根据上述实验结果,确定转型浸出最佳工艺条件如下: 硫酸用量为渣质量的0. 8倍,氢氟酸用量为渣质量的0. 6倍, 液固比为5∶ 1,反应时间为4 h、反应温度为90 ℃。 在最佳工艺条件下转型浸出结果如表5所列。由表5可见,在最优工艺条件下,钽和铌的浸出率分别为99. 80% 和99. 86% ,可以得到含Ta2O59. 50 g·L- 1和Nb2O52. 86 g·L- 1的酸浸出液,该溶液可直接与现行的钽铌萃取分离工艺衔接,直接用于工业生产。

2.4整体工艺评价

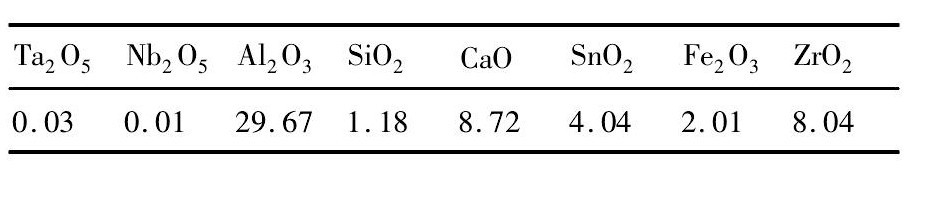

含钽渣经低碱分解水浸、稀酸预处理、转型浸出后,终渣的化学成分如表6所列,对渣样进行X射线衍射分析结果如图17所示。由表6与图17可知,终渣中主要成分为难分解的刚玉( Al2O3) 、 锡石( Sn O2) 、Ca SO4,终渣中锡、锆含量较高,可以考虑进一步综合回收利用。全流程钽和铌总回收率分别为98. 37% 和99. 15% ,终渣中钽和铌含量可降至0. 03% 和0. 01% 。钽、铌浸出液与现行钽铌萃取分离工艺衔接,从而可以制得钽铌产品。 整个工艺较传统氢氟酸直接浸出工艺酸耗大大降低,经济效益显著,且对环境基本无污染。

表5 最佳工艺条件下转型浸出实验结果 Table 5 Results of transformation leaching under optimal technical condition 下载原图

表5 最佳工艺条件下转型浸出实验结果 Table 5 Results of transformation leaching under optimal technical condition

表6 转型终渣主要成分 Table 6 Chemical compositions of transformation leaching residue ( %,mass fraction) 下载原图

表6 转型终渣主要成分 Table 6 Chemical compositions of transformation leaching residue ( %,mass fraction)

图17 转型浸出终渣 XRD 衍射图 Fig.17 XRD pattern of transformation leaching residue

3结论

1. 通过工艺实验表明: 经过低碱分解水浸、 稀酸预处理、转型浸出的工艺流程浸出含钽渣中的钽、铌是可行 的。采用该工 艺处理含 ( Ta + Nb)2O5在1. 22% 左右含钽铌废渣取得了良好的效果,全流程钽和铌总回收率分别可达98. 37% 和99. 15% ,终渣中钽 和铌含量 可降至0. 03% 和0. 01% 。

2. 实验确定了从含钽渣中综合回收钽、铌的最佳工艺条件,其中低碱分解-水浸工艺条件为碱渣质量比0. 6 ∶ 1. 0、反应温度800 ℃、反应时间1 h,Na Cl添加量为 渣质量的12% ,水浸温度90 ℃ ,液固比6∶ 1,时间0. 5 h; 转型浸出工艺条件为硫酸用量为渣质量的0. 8倍,氢氟酸用量为渣质量的0. 6倍,反应温度90 ℃,液固比5∶ 1,反应时间4 h。经过以上工艺得到的含Ta2O59. 5 g·L- 1和Nb2O52. 86 g·L- 1的酸浸出液可直接用于工业生产。

3. 该工艺流程较为简单,操作条件比较温和, 生产成本较低,技术经济性良好,且对环境基本无污染。