快速凝固Al-Fe-V-Si合金喷射沉积坯的显微组织与力学性能

肖于德1, 2, 钟 掘2, 黎文献1, 马正青1

(1. 中南大学 材料科学与工程学院, 长沙 410083;

2. 中南大学 机电工程学院, 长沙 410083)

摘 要: 用喷射沉积法制备快凝Al-8.5Fe-1.3V-1.7Si合金沉积坯, 通过金相、 X射线衍射、 透射电镜、 扫描电镜、 拉伸力学性能测试等分析手段研究快凝Al-Fe-V-Si合金喷射沉积坯的显微组织与力学性能。 结果表明, 喷射沉积Al-Fe-V-Si合金坯是由形状大小不同的雾化液滴沉积凝固微区(粉末)构成, 也存在大量的孔隙和原始粉末界面。 沉积坯主要由α(Al)+Al12(Fe, V)3Si(bcc, a≈1.260nm)的两相混合组织构成, 细小的Al12(Fe, V)3Si球形颗粒均匀分布在α(Al)基体上, 但不同粉末内部组织形态存在差异, 使沉积坯表现出组织微观不均匀性。 喷射沉积坯的力学性能与坯体致密度存在强烈的依赖关系, 大量孔隙和原始粉末界面的存在使得坯体强度和塑性都处于较低的水平。

关键词: Al-Fe-V-Si合金; 耐热铝合金; 喷射沉积; 快速凝固 中图分类号: TG146.2

文献标识码: A

Microstructural features and mechanical properties of spray deposited billets of rapidly solidified Al-Fe-V-Si aluminum alloy

XIAO Yu-de1, 2, ZHONG Jue2, LI Wen-xian1, MA Zheng-qing1

(1. School of Materials Science and Engineering, Central South University,Changsha 410083, China;

2. School of Mechanical and Electrical Engineering, Central South University,Changsha 410083, China)

Abstract: Spray deposition was applied to produce deposited billets of rapidly solidified Al-8.7Fe-1.3V-1.8Si aluminum alloy in the atomization medium of nitrogen gas. Microstructural features and mechanical properties of the spray deposited billets were studied by means of optical microscopy (OM), X-ray diffraction (XRD), transmission electron microscopy (TEM) with energy dispersive X-ray (EDX) spectrometer and measurement of tensile properties. The results show that, the spray deposited billets of Al-Fe-V-Si alloy consist of platelets (powder particles) with various size and shape, deposited and solidified from the atomized liquid droplets, and a large amount of irregular porosity (or pinhole) and prior particle boundaries also exist in the as-solidified deposit. The spray deposited billets consist of two phases mixture of α(Al) and Al12(Fe, V)3Si (bcc, a≈1.260nm), which is characterized generally as the fine Al12(Fe, V)3Si particles dispersed uniformly in the α(Al) matrix. However, the various powder particles have different microstructural morphologies and thus the spray deposited billets exhibit structural inhomogeneity on the micro scale. The mechanical properties of the spray deposited materials are mightily dependent on relative compacted density of the billets, and the large amount of irregular porosity (or pinhole) and prior particle boundaries result in that the tensile strength and elongation of the billets are at the low level.

Key words: Al-Fe-V-Si alloy; heat-resistant aluminum alloy; spray deposition; rapid solidification

快速凝固Al-Fe-V-Si合金是由美国Allied-Signal铝业公司采用平面流铸造法研究开发的, 是目前研制最为成熟的高性能耐热铝合金, 其中FVS0611、 FVS0812和FVS1212合金, 已应用于航空航天领域, 可满足先进航天航空飞行器对高比强、 高比刚、 耐高温轻质结构材料提出的需求[1-4]。

快速凝固耐热铝合金坯料一直以来多采用平面流铸造法和雾化制粉结合粉末冶金工艺来制取, 然而, 采用粉末冶金方法生产大规格整体构件, 生产工艺复杂, 生产成本高。 喷射沉积作为一种集快速凝固、 半固态加工和近终形加工于一体的新型材料制备技术, 与铸造冶金和粉末冶金相比, 具有如下优越性: 1) 沉积坯成分均匀, 成分偏析小, 基本消除了宏观偏析; 2) 组织均匀细小, 晶粒多呈均匀细小等轴状, 初生沉淀相细小, 且分布均匀; 3) 致密度高, 氧含量低, 污染小; 4) 工艺简化, 设备投资小, 生产费用与能耗低, 生产周期短。 近年来, 喷射沉积工艺也被用来制备这种高合金化的快速凝固耐热铝合金[5-8]。

传统上, 人们多认为喷射沉积是介于粉末冶金和铸锭冶金工艺之间的近净成形制坯工艺, 其平均冷却速度通常小于快速凝固雾化粉末(筛分后的细粉)和平面流铸造薄带的冷却速度。 另外, 喷射沉积过程中, 雾化熔滴粒度分布宽, 沉积表面状态复杂, 这将导致沉积坯微区凝固行为存在差异, 而出现不同的组织形态。 显然, 沉积坯中第二相的单一化、 组织的微细化和均匀化不象粉末(片、 丝、 带)制坯的那样容易控制。 因此, 有必要系统研究快速凝固耐热铝合金喷射沉积坯的显微组织与力学性能特征。 本文作者以快速凝固Al-Fe-V-Si合金喷射沉积坯为对象, 着重研究了沉积坯中孔隙、 原始颗粒界面等沉积缺陷特征和沉积坯的相组成、 显微组织、 力学性能以及其断裂行为。

1 实验

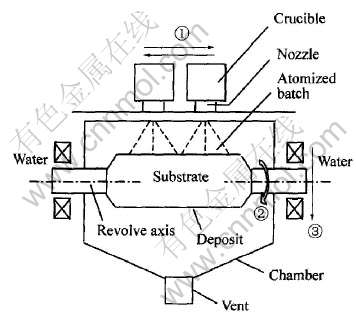

快速凝固Al-Fe-V-Si合金喷射沉积坯采用中南大学非平衡材料研究所自制的喷射沉积设备制取。 喷射沉积管坯制备原理如图1所示, 管坯形状和大小由①坩埚/雾化器的反复式平移、 ②沉积基底的转动和③下降等3个运动参量来控制[9], 沉积旋转轴空心通水, 降低沉积温度而提高冷却速率。 制备名义成分为Al-8.5Fe-1.3V-1.7Si(质量分数, %)的沉积管坯若干。 管坯内径约140mm, 外径为160~300mm, 长约500mm。

图1 喷射沉积Al-Fe-V-Si合金管坯制备原理图

Fig.1 Schematic diagram of preparation of spray deposited tube blank of Al-Fe-V-Si aluminum alloy

在POLTAR-MET立式金相显微镜下观察金相显微组织, 抛光样品采用Keller试剂(0.5mL HF+1.5mL HCl+2.5mL HNO3+95.5mL H2O)浸蚀。 X射线衍射物相分析在SIEMENS D500全自动X射线衍射仪上进行, 采用CuKα辐射, λ=0.154056nm, 电压40kV, 电流35mA, 扫描步长0.04, 扫描宽度20°~100°。 微观结构细节和相结构在配有能谱分析仪的H800透射电镜上观察、 分析, 透射薄膜样品采用电解双喷制取, 电解液选用硝酸甲醇(3∶1)混合液, 电压-40V, 液氮冷却。

在喷射沉积坯上截取样品, 线切割加工拉伸力学试样。 采用排水法测定试样密度, 并对比挤压致密化试样, 求得其相对密度, 并进行室温(25℃)拉伸力学性能测试, 力学拉伸试验在WD-10万能力学实验机上进行, 拉伸速率0.2mm/min。 拉伸断口在KYKY AMRAY 2800B型扫描电镜上观察分析。

2 结果与分析

2.1 孔隙

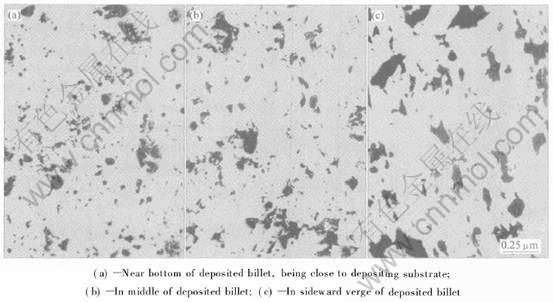

在喷射沉积Al-Fe-V-Si合金坯中存在着大小不一的孔隙和空洞, 形状有不规则的, 也有近球形的, 如图2所示。 在喷射沉积过程中, 雾化熔滴高速飞行, 撞向沉积基底, 达到沉积坯表面时, 熔滴可能为液态、 半固态或固态, 液滴撞击沉积面, 侧流、 平铺、 展开, 填充空隙或凹坑, 或凝固成微细薄片, 或形成液态沉积薄层; 固态颗粒或粘结在铺展的液相中, 或镶嵌于凹坑中, 或被接踵而来的液滴捕获并覆盖; 半固态颗粒或破碎, 或变形, 或以完整颗粒沉积在液态薄层中。 如此反复地堆积, 凝固, 实现沉积面相对于基底增长。 在这个过程中不可避免地会出现固相颗粒堆积, 片状沉积物搭桥, 形成空隙或凹坑。 有的空隙或凹坑液相无法填充, 最终形成形状大小各异的孔隙。 此外, 液态熔滴和沉积薄层冷却凝固收缩, 也会伴生多呈近球形的热缩孔。

图2 喷射沉积Al-Fe-V-Si合金坯中不同位置处的孔隙形态与分布(试样抛光后未浸蚀)

Fig.2 Shape and distribution of porosity of various regions in spray deposited Al-Fe-V-Si billet(The billets were not etched after polishing)

喷射沉积坯中孔隙形状、 大小及其分布状况很大程度受控于雾化锥前沿和沉积面薄层的固/液比, 以及沉积粘结效率。 通常, 雾化锥与沉积面薄层的液相量适中, 在沉积过程中, 固态颗粒反弹溅飞得少, 且液滴易于铺展, 填充空隙或凹坑, 有利于获得致密度高的沉积坯。 液相量太大, 会造成液相离心飞溅, 也可能产生更多的热缩孔, 而液相量太小, 固态或半固态颗粒发生刚性碰撞几率增大, 粘结效率下降, 这样都不利于提高致密度。 改变喷射距离、 熔体过热度、 气/液比、 沉积面温度等工艺参数可获得不同致密状态的沉积坯。 同理, 同一坯料的不同位置也会呈现不同的致密状态, 如图2所示, 沉积坯侧边呈疏松结构, 孔隙为不规则形状, 而靠近沉积基底的坯底以及沉积坯心部则相对致密, 孔隙减小, 球形缩孔增多。

2.2 原始粉末颗粒界面

喷射沉积坯中存在着大量微观沉积界面, 这是喷射沉积过程所带来的另一个典型形貌特征。

若将熔滴凝固所形成的微小区域都视为粉末, 我们不妨可引用粉末冶金常用概念, 把这些沉积界面统称为原始粉末颗粒界面(Prior Particle Boundary)。 如图3所示, 沉积坯中粉末多呈细片状, 但也有的呈细球形, 或不规则形状。 粉末间相触方式各异, 原始颗粒界面形态亦呈多样性。

低倍光镜下观察, 如图3(a)~(d)所示, 有的粉末间仅是机械相触或咬合, 界面呈貌似裂纹的细小夹缝, 连通着不规则孔隙。 这类界面或为固态颗粒间相触界面, 或为液相在固相上的凝固界面, 结合强度极低, 易在液相凝固收缩时被拉开而形成微裂纹。 另外, 也有原始颗粒界面已达到冶金结合, 在高倍光镜下观察, 如图3(c)所示, 达到冶金结合的界面亦多以氧化物膜为界, 氧化物膜或是连续的, 或是不连续的。 显然, 这类界面易出现在液相量大的区域, 连续者多为熔滴平铺, 紧贴沉积面, 熔合而成, 而不连续者则多为熔滴在动态撞击下变形, 表面氧化膜破碎而成。 有时液相互渗混合, 氧化膜碎片卷入流体, 液相迅速凝固, 也会出现较宽的“决口”形态。

图3 喷射沉积Al-Fe-V-Si合金坯中不同位置处的孔隙与原始颗粒界面(金相显微组织)

Fig.3 Optical microstructures of various regions in spray deposited Al-Fe-V-Si billet(Submicroscopic interstices and prior particle boundaries are shown)

可见, 沉积坯中粉末形状和原始颗粒界面形态的控制条件与孔隙控制条件是相一致的。 因此, 调整工艺参数, 减少孔隙, 提高致密度, 同时也随伴着改善沉积坯结合状态。

2.3 喷射沉积坯的显微组织特征与相组成

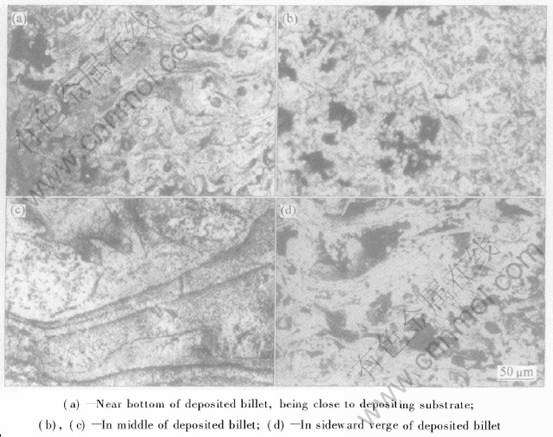

在光镜下观察, 喷射沉积坯显微组织可粗略地划分为4类[9]: A—光学无特征形貌; B—细小颗粒散布型组织形貌; C—铝基体上颗粒粗大, 聚集, 多呈块状或片状; D—呈粗胞状结构或层片状共晶组织形态。 沉积坯底部和中心处, 坯体致密, 如图3(a)和(b)所示, A类形貌组织少, B类多, 这可能是在热作用下快速凝固态组织发生颗粒析出、 粗化、 聚集的结果。 另外, 如图3(c)所示, 在沉积坯中心处有的微区还可以观察到因冷速低而产生的C或D类组织。 沉积坯边缘, 坯体疏松, 如图3(d)所示, 但液滴散热容易, 冷速大, 存在更多的A或B类形貌。

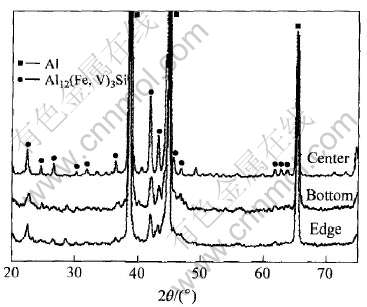

图4所示为喷射沉积坯不同部位的样品X射线衍射谱。 从整体上看, 沉积坯的主要相组成为α(Al)加Al12(Fe, V)3Si(立方, a≈1.260nm)硅化

图4 喷射沉积Al-Fe-V-Si合金坯不同部位的X射线衍射谱

Fig.4 XRD patterns of various regions in spray deposited Al-Fe-V-Si billet

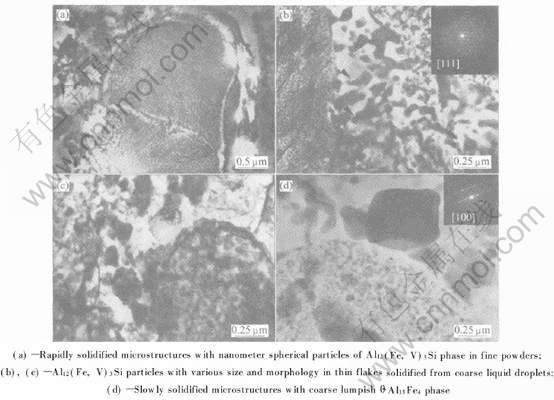

物相。 但沉积坯中可能还存在有θ-Al13Fe4, 但量很少。 在透射电镜(TEM)下观察分析可知, Al12(Fe, V)3Si相颗粒多呈球形或近球形, 且均匀分布在α(Al)基体上。 然而, 在喷射沉积坯的中心部位处, 也可以观察到不同形态特征的TEM显微组织, 如图5(a)~(c)所示。 细小粉末中的Al12(Fe, V)3Si球形颗粒极其细小, 而在粗大液滴凝固区域内, 颗粒粗化, 聚集, 而出现大小和聚集形态不同的显微组织, 甚至还可以观察到一些含有规则块状相的缓冷组织, 如图5(d)所示。 选区电子衍射如图5(d)插图所示, 而能谱分析其成分为Al 70.2%、 Fe 18.9%、 V 4.9%、 Si 6.0%(摩尔分数), 这表明, 图5(d)中尺寸大于0.5μm的块状相为θ-Al13Fe4。

值得说明的是, 除了α(Al)、 Al12(Fe, V)3Si和θ-Al13Fe4外, 快速凝固Al-Fe-V-Si合金还可能存在如二十面体准晶、 二十面体六方相、 非晶、 Al6Fe、 Al8Fe2Si等相[9-15]。 然而, 在本研究所采用的喷射沉积Al-8.5Fe-1.3V-1.7Si合金坯中, 这些相量少, 在X射线衍射谱中难以清晰观察到, 需在透射电镜下进一步开展更细致深入的研究来确定它们的存在与存在形态。 2.4 喷射沉积Al-Fe-V-Si合金坯的的力学性能与断裂行为

喷射沉积 Al-Fe-V-Si合金坯是一个不连续非致密的多孔材料, 相对密度为86%~95%, 而局部微区也可达97%, 其拉伸力学性能数据离散, 如图6所示, σb=50~180MPa, σ0.2= 0~160MPa, δ=0~0.4%。 显然, 喷射沉积坯试样的力学性能与坯体致密度存在强烈的依赖关系。

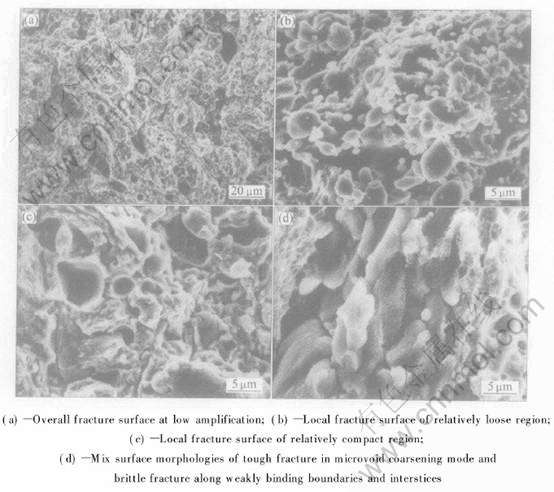

图7所示为沉积管坯的拉伸试样典型断口形貌。 试样相对密度为90%, σb=160MPa, σ0.2=118MPa, δ=0.2%。 由图可见, 沉积态材料大多沿着孔隙、 原始粉末界面等发生分离, 而导致明显的脆性断裂。 在低致密松散区, 甚至可观察到游离的粉末颗粒、 粉末剥脱而留下球形浅坑、 以及裂纹弱界面扩展的痕迹, 说明松散区在弹性变形阶段就发生断裂。 随着致密度提高, 脆断区周围出现了韧断迹象。 然而, 即使是在高致密度区, 断裂仍是以脆性断裂为主, 裂纹多在孔隙处萌生, 沿原始粉末界面低能扩展, 只是断口上已可见少量的穿粉末断裂痕迹——撕裂棱以及微孔聚合韧断留下的韧窝。

图5 喷射沉积Al-Fe-V-Si合金坯中心部位不同形态特征的TEM显微组织

Fig.5 TEM microstructures with various morphological characters of middle-thickness regions in spray deposited Al-Fe-V-Si billet

图6 喷射沉积Al-Fe-V-Si合金坯的力学性能与相对密度的关系

Fig.6 Relationships between tensile properties and relative density of samples cut from spray deposited Al-Fe-V-Si billets

喷射沉积Al-Fe-V-Si合金坯断裂损伤是一个裂纹于孔隙处萌生并沿弱界面低能扩展的脆性断裂过程[15], 因此, 喷射沉积坯强度和塑性都处于低水平, 其力学性能、 变形与断裂行为受控于坯中孔隙和原始粉末界面的分布形态和原始粉末界面的结合强度。

3 结论

喷射沉积Al-Fe-V-Si合金坯是由形状大小不同的雾化液滴沉积凝固微区(粉末)构成, 也存在大量的孔隙和原始粉末界面。 沉积坯主要由α(Al)+Al12(Fe, V)3Si(bcc, a≈1.260nm)的两相混合组织构成, 细小Al12(Fe, V)3Si球形颗粒均匀分布在α(Al)基体上, 但不同粉末内部组织形态存在差异, 使沉积坯表现出组织微观不均匀性。 喷射沉积坯的力学性能与坯体致密度存在强烈的依赖关系, 大量孔隙和原始粉末颗粒界面的存在使得坯体强度和塑性都处于较低的水平。

图7 喷射沉积Al-Fe-V-Si合金坯室温拉伸力学试样断口SEM形貌

Fig.7 SEM morphologies of fracture surface of tensile samples of spray deposited Al-Fe-V-Si billet at room temperature

REFERENCES

[1]Lavernia E J, Ayers J D, Srivatsan T S. Rapid solidification processing with specific application to aluminum alloys[J]. International Materials Reviews, 1991, 37(1): 1-44.

[2]Skinner D J, Bye R L, Raybould D, et al. Dispersion strengthened Al-Fe-V-Si alloys[J]. Scripta Metallurgica, 1986, 20(6): 867-872.

[3]Skinner D J. The physical metallurgy of dispersion strengthened Al-Fe-V-Si alloys[A]. Kim YW, Griffith W M. Dispersion Strengthened Aluminum Alloys[C]. Warrendale: The Mineral Metal & Materials Society, 1988: 181-197.

[4]Xiao Y D, Li W X, Tan D Q, et al. Influence of processing parameters on microstructures and mechanical properties of rapidly solidified AlFeVSi hot-extruded produce[J]. Trans Nonferrous Met Soc China, 2003, 13 (3): 558-563.

[5]Hariprasad S, Sastry S M L, Jerina K L, et al. Microstructures and mechanical properties of dispersion-strengthened high-temperature Al-8.5Fe-1.2V-1.7Si alloys produced by atomized melt deposition process[J]. Metallurgical Transaction A, 1993, 24(4): 865-873.

[6]Hariprasad S, Sastry S M L. Processing maps for optimizing gas atomization and spray deposition[J]. Journal of Metals, 1995, 43(10): 56-59.

[7]Srivastava A K, Ojha S N, Ranganathan S. Microstructural features and heat flow of atomized and spray-formed Al-Fe-V-Si alloy[J]. Metallurgical and Materials Transactions A, 1998, 29 (11): 2205-2219.

[8]Grant P S. Spray forming[J]. Progress in Materials Science, 1995, 39(3): 497-545.

[9]肖于德. 快速凝固AlFeVSi耐热铝合金组织性能及大规格材料制备工艺的研究[D]. 长沙: 中南大学, 2003: 90-128.

XIAO Yu-de. Study on Microstructures and Properties of Rapidly Solidified AlFeVSi Heat-Resistant Aluminum Alloy and Preparation Techniques of Its Large-Size Products[D]. Changsha: Central South University, 2003: 90-128.

[10]Park W J, Ahn S, Kim N J. Evolution of microstructure in RS Al-Fe-V-Si alloys[J]. Mater Sci Eng A, 1994, A189: 291-299.

[11]Franck L R E, Hawk J A. Effect of very high temperatures on the mechanical properties of Al-Fe-V-Si alloy[J]. Scripta Metallurgica et Materialia, 1989, 23(1): 113-118.

[12]JIN Tou-nan, XIAO Yu-de, LI Wen-xian, et al. Microstructural characteristics of intermetallic phases in Spray-deposition Al-8.5Fe-1.3V-1.7Si alloy[J]. Trans Nonferrous Met Soc China, 2001, 11(2): 166-172.

[13]TAN Dun-qiang, LI Wen-xian, XIAO Yu-de. Phase transition of Al-Fe-V-Si heat-resistant alloy by spray deposition[J]. Trans Nonferrous Met Soc China, 2003, 13(3): 568-573.

[14]TAN Dun-qiang, LI Wen-xian, XIAO Yu-de. Precipitated phases and thermo dynamic analysis during solidification of Al-Fe-X system at slow cooling rate[J]. Trans Nonferrous Met Soc China, 2003, 13(5): 1133-1136.

[15]肖于德, 吴永玉, 黎文献, 等. 强力旋压对喷射沉积Al-Fe-V-Si合金挤压管显微组织和力学性能的影响[J]. 中南大学学报, 2005, 36(3): 358-363.

XIAO Yu-de, WU Yong-yu, LI Wen-xian, et al. Effects of shear spinning process on microstructures and mechanical properties of extruded pipes of spray deposited Al-8.5Fe-1.3V-1.7Si alloy[J]. Journal of Central Southern University, 2005, 36(3): 358-363.

(编辑何学锋)

基金项目: 中国博士后科学基金资助项目(2005038560); 中南大学博士后科学基金资助项目(2005-5); 国家重点基础研究发展计划资助项目(G1999064900)

收稿日期: 2006-01-11; 修订日期: 2006-09-07

通讯作者: 肖于德, 教授; 电话: 0731-8837456; E-mail: xiaoyude@mail.csu.edu.cn