网络首发时间: 2015-04-07 09:25

稀有金属 2014,38(05),800-806 DOI:10.13373/j.cnki.cjrm.2014.05.010

铝合金表面激光熔覆稀土CeO2+Ni60组织及摩擦磨损性能

郑英 王成磊 高原 张光耀

湖南交通职业技术学院机电工程学院

桂林电子科技大学材料科学与工程学院

摘 要:

为了提高铝合金材料的表面性能, 使其具有较高的硬度和耐磨性, 利用激光熔覆技术在6063铝合金表面制备了添加稀土氧化物CeO2的Ni60合金熔覆层。分析了激光熔覆CeO2+Ni60熔覆层的宏观形貌、显微组织及硬度, 研究了其摩擦磨损性能, 并与未添加稀土的Ni60合金熔覆层和铝合金基体进行了对比研究。结果表明, 加入2%CeO2可降低Ni60熔覆层表面起伏, 获得较好的熔覆层宏观形貌, 同时有效地减少Ni60熔覆层中的裂纹、孔洞和夹杂物, 促进晶粒细化, 提高熔覆层的组织均匀性;添加2%CeO2的Ni60熔覆层比未加稀土的Ni60熔覆层组织更加均匀, 晶粒较细小, 气孔等组织缺陷更少, 熔覆质量较好;在相同深度位置的显微硬度, 2%CeO2+Ni60熔覆层明显高于Ni60熔覆层, 2%CeO2+Ni60熔覆层最高硬度可达HV0.051180, 是6063铝合金基体平均硬度的8.4倍;在相同磨粒磨损条件下, 2%CeO2+Ni60熔覆层试样的耐磨性是铝合金基体的7.1倍, 是Ni60熔覆层试样的1.6倍;激光熔覆Ni60可以显著降低铝合金表面摩擦系数, 而添加稀土元素Ce能提高Ni60熔覆层的摩擦系数稳定性, 从而改善耐磨性能。

关键词:

激光熔覆;稀土;铝合金;摩擦磨损;

中图分类号: TG174.44

作者简介:郑英 (1969-) , 男, 湖南常德人, 硕士研究生, 副教授, 研究方向:金属材料成型及表面工程;电话:18078361667;E-mail:13978375394@163.com;

收稿日期:2013-08-06

基金:国家自然科学基金青年基金项目 (51201043) ;国家自然科学基金项目 (51264007);广西自然科学基金重点项目 (2010GXNSFD013008);广西科学研究与技术开发科技攻关计划项目 (桂科攻12118020-2-2-1);广西信息材料重点实验室项目 (桂科能1210908-07-Z) 资助;

Microstructure, Friction and Wear Behaviors of Laser Cladding Rare Earth CeO2+Ni60 Alloys Coating on Al Alloy Surface

Zheng Ying Wang Chenglei Gao Yuan Zhang Guangyao

Department of Mechanical and Electrical Engineering, Hunan Communication Polytechnic

School of Material Science and Engineering, Guilin University of Electronic Technology

Abstract:

To improve the surface properties of aluminum alloys, such as higher hardness and wear resistance, a rare earth CeO2+Ni60 alloy cladding layer bonded to substrate was prepared on the surface of aluminum alloy by laser cladding. The macroscopic morphology, microstructure, and microhardness of laser cladding rare earth 2% CeO2+ Ni60 alloy coatings on Al alloys were investigated, and its friction and wear behavior were also studied. A comparative study on Ni60 alloy cladding layer and aluminum alloy was made as well. The results showed that the Ni60 cladding layer added 2% CeO2 could reduce surface relief, and get a better macro-morphology cladding layer; the cracks, holes and entrapment in the coatings reduced; the grains became small, the microstructure uniformity was improved, and the hardness and wear resistance of the coatings increased. The microhardness of 2% CeO2+ Ni60 cladding layer wassignificantly higher than that of Ni60 cladding layer in the same depth of position, and the highest microhardness of 2% CeO2+ Ni60 cladding layer was up to HV0. 051180, which was 8. 4 times the average microhardness of 6063 Al matrix. Under the same abrasive wear conditions, the wear resistance of 2% CeO2+ Ni60 cladding layer was 7. 1 times that of untreated aluminum alloy, and 1. 6 times that of Ni60 cladding layer; Ni60 cladding layer could significantly reduce the friction coefficient of aluminum alloy, and the rare-earth CeO2+ Ni60 cladding layer could improve the stability of friction coefficient and thus improve wear resistance.

Keyword:

laser cladding; rare earth; aluminum alloy; friction and wear behaviors;

Received: 2013-08-06

铝合金具有密度小、易加工、热膨胀系数低、热导率高、比刚度和比强度高等诸多优异性能。在日常生产和生活以及航空、汽车、高铁、发动机活塞、光学仪器、导弹镶嵌结构等领域取得了广泛应用。但随着工业生产的进一步发展, 对铝合金的表面性能提出了更高的要求, 铝合金自身存在的一些问题, 阻碍了它在某些特殊领域的应用[1,2,3,4,5]。通常采用表面处理以提高其使用性能, 激光表面熔覆技术可以在廉价金属材料表面制备出高性能的合金层, 使熔覆层与基体材料之间实现良好的冶金结合, 提高材料的耐磨、耐蚀、耐冲击等性能。不影响基体的性质, 降低成本, 节约贵重稀有金属材料, 提高生产效率, 是一项为众多工业领域所接受的表面处理新技术[6]。

目前, 一些研究者采用稀土元素进行激光熔覆的研究证明, 适量的稀土元素对金属表面性能的提高是多方面的, 并且效果十分显著[7,8,9,10,11,12,13], 但在稀土元素对铝合金的合金化和熔覆涂层影响方面的研究较少。本文利用激光表面熔覆技术在6063铝合金基体上分别制备了添加稀土Ce O2的Ni60合金熔覆层和未添加其他元素的Ni60合金熔覆层, 对熔覆层的组织结构、表面形貌和显微硬度进行了检测和分析, 并对各试样熔覆层的摩擦磨损性能[14]进行了研究。

1实验

1.1材料

实验采用的基体材料为6063铝合金, 平均硬度为HV0.05140, 尺寸50 mm×60 mm×12 mm, 其化学成分如表1所示。

熔覆层材料采用Ni60合金粉末和稀土氧化物Ce O2 (纯度≥99.99%) , 粒度为5~100μm, Ni60的化学成分如表2所示。激光熔覆时, Ni60合金粉末中加入2%的Ce O2 (质量分数, 下同) , 和不加稀土氧化物的Ni60合金试样、铝合金基体进行对比研究。

1.2试样制备

首先采用机械和化学混合方法来消除铝合金表面的氧化膜, 具体工艺路线:铝合金表面细砂纸打磨-化学试剂 (8%的盐酸) 浸泡-清水清洗-丙酮清洗-烘干。

混合粉末经球磨充分混合后采用粉末预置法平铺在基体上, 厚度1 mm, 利用6 k W大功率HANSGS通用型激光热处理成套进行多道搭接激光熔覆处理, 激光熔覆工艺参数为:功率4000 W, 光斑直径6 mm, 扫描速度600 mm·min-1。

1.3性能检测

采用佳能600D数码相机, 德国蔡司Carl Zeiss Axio Scope A1型金相显微镜 (OM) 、日本JEOL/JSM-5610LV扫描电镜 (SEM) 观察熔覆层的组织、界面状态;日本岛津HV1000显微硬度检测仪测试熔覆层横断面的硬度分布;德国Bruker-axs-D8型X射线衍射仪 (XRD) 分析熔覆层的相结构;ML-100型磨粒磨损试验机进行磨粒磨损试验;HSR-2M型高速往复摩擦磨损试验机进行高速往复摩擦磨损实验。

表1 6063铝合金的化学成分 (%, 质量分数) Table 1Chemical compositions of 6063 aluminum (%, mass fraction) 下载原图

表1 6063铝合金的化学成分 (%, 质量分数) Table 1Chemical compositions of 6063 aluminum (%, mass fraction)

表2 Ni60合金粉的化学成分 (%, 质量分数) Table 2Chemical compositions of Ni60 alloy powders (%, mass fraction) 下载原图

表2 Ni60合金粉的化学成分 (%, 质量分数) Table 2Chemical compositions of Ni60 alloy powders (%, mass fraction)

2结果与讨论

2.1熔覆层表面宏观形貌

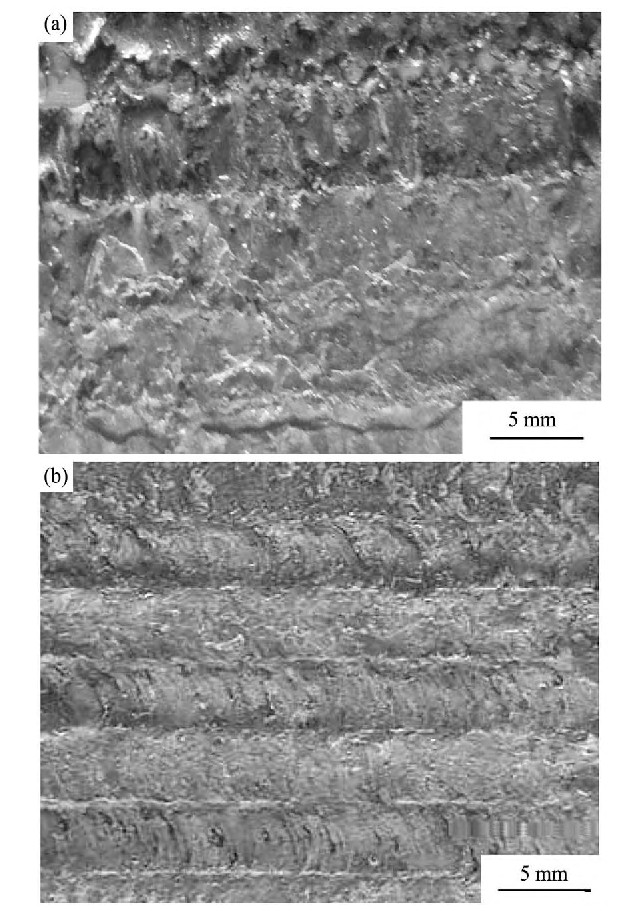

图1 (a) , (b) 分别为Ni60熔覆层和Ce O2+Ni60熔覆层的宏观形貌, 对比可以看出, Ce O2+Ni60熔覆层试样表面较平整、光洁、搭接处紧密;而无稀土的Ni60熔覆层试样的表面较粗糙, 熔覆过程中表面起伏较大, 激光扫描搭接区域看不出明显的搭接线, 说明激光加热时熔池流动不规则, 出现了金属熔液流出和溅射。因此, 加入稀土Ce O2可降低Ni60熔覆层表面起伏, 获得较好的熔覆层宏观形貌。

图1 Ni60和Ce O2+Ni60熔覆层宏观形貌Fig.1 Nacro-morphologies of Ni60 (a) and Ce O2+Ni60 (b) cladding layers

2.2熔覆层组织分析

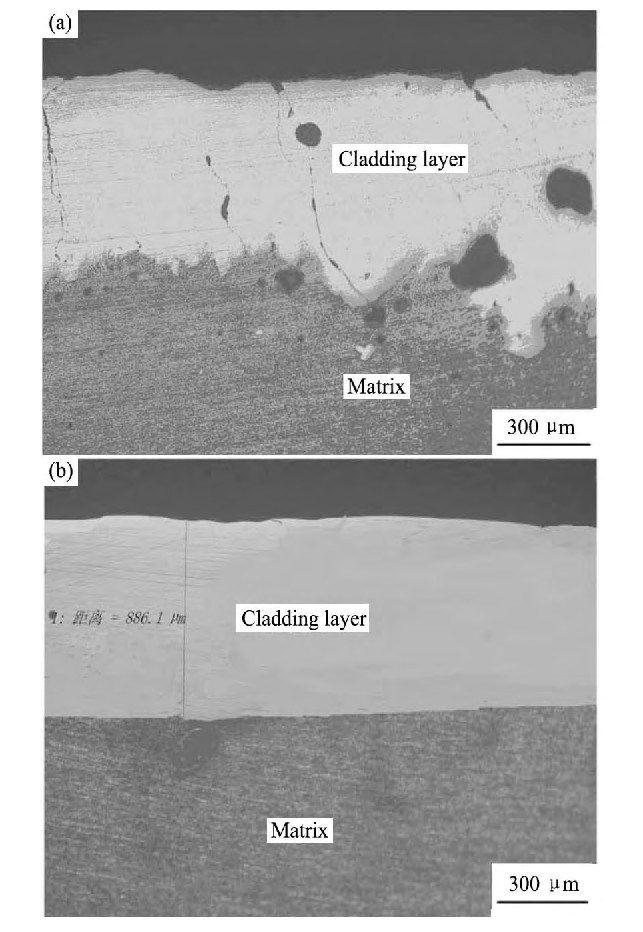

图2 (a) , (b) 分别为Ni60熔覆层、Ce O2+Ni60熔覆层界面形貌 (未腐蚀) , 上侧浅色区域为激光熔覆层, 下侧深色部分为铝合金基体。由图2可知, Ni60熔覆层和Ce O2+Ni60熔覆层试样都与基体呈冶金结合, 熔覆层厚度为886μm左右, 但Ni60熔覆层中有大量的气孔和裂纹, 组织不均匀;而Ce O2+Ni60熔覆层中没有气孔和裂纹出现, 组织均匀, 熔覆层质量明显较好。由于熔覆层形成的主要组织为Ni-Al系合金, 具有较高的硬度和脆性, 激光快速凝固易造成熔覆层组织的偏析和应力集中, 引起开裂倾向[15]。而稀土元素Ce的化学活性强, 与熔覆层中O, H, S等有害元素有较强的结合力, 可形成稳定的稀土化合物, 适当的稀土元素抑制了这些有害元素形成的气体, 减少熔覆层的气孔;同时稀土元素弱化了由有害元素引起的组织不均匀, 减小了熔覆层中的残余应力的出现和应力集中现象, 从而控制了裂纹生成的概率[16]。

图2 Ni60和Ce O2+Ni60熔覆层界面形貌 (未腐蚀) Fig.2 Cross section OM images of Ni60 (a) and Ce O2+Ni60 (b) cladding layers

图3 (a) , (b) 分别为激光熔覆处理后的Ni60熔覆层、Ce O2+Ni60熔覆层SEM形貌。由图3 (a) 可以看到网格状的胞晶或枝晶, 晶粒大小为3~4μm, 但组织不是很均匀。图3 (a) 中白色颗粒为未溶解的Ni60合金粉末, 左上角的黑色区域是处理过程中产生的气孔, 这可能是熔覆过程中熔池的流动性较差, 导致受热不均, 产生的组织缺陷。图3 (b) 是加入了2%的Ce O2的Ni60熔覆层的SEM形貌图, 其金属组织完全是由网状均匀分布的枝晶构成, 分布致密, 晶粒极细小, 可达1~2μm, 且直径大小相同, 无组织缺陷。这是由于: (1) 稀土元素能提高熔池流动性[6], 既可使熔融态的元素混合均匀, 又可使反应生成的气体逸出, 减少疏松、气孔等缺陷; (2) 稀土元素可使合金中的杂质重新分布, 细化晶粒, 净化晶界。

图3 Ni60和Ce O2+Ni60熔覆层SEM形貌Fig.3 SEM images of Ni60 (a) and Ce O2+Ni60 (b) cladding layers

由以上分析可知, 加入2%的稀土氧化物Ce O2可有效地减少熔覆层中的裂纹、孔洞和夹杂物, 促进晶粒细化, 提高熔覆层的组织均匀性。

2.3熔覆层显微硬度分析

在Ce O2+Ni60熔覆试样与Ni60熔覆试样的熔覆层的截面上, 从表层到基体界面对熔覆层进行显微硬度测量, 实验所得数据如图4所示。

由图4看出, 添加Ce O2的熔覆层硬度较高, Ni60熔覆层在相同深度位置的硬度均明显低于Ce O2+Ni60熔覆层。结合图3 (a) , (b) 的分析可知, 稀土Ce O2使熔覆层晶粒细化, 起到了细晶强化作用, 提高熔覆层的组织均匀性可抑制偏析造成的硬度分布不均匀。晶粒尺寸减小时, 晶体的表面积与体积之比增加, 从而使表面张力增加, 表面张力使晶粒表面层附近的晶格发生歪扭, 在接近晶粒界面处产生了阻碍晶体变形的难变形区;晶粒越细, 则相应的难变形区越大, 变形抗力增加, 故使检测到的硬度值增加[17]。另外, 稀土元素可通过扩散改变晶格尺寸, 在熔覆层形成固溶强化, 同时也可形成一定的含稀土的化合物硬质相, 分布于晶界处, 净化晶界, 同时强化晶界, 从而提高了熔覆层硬度。表层的Ce O2+Ni60熔覆层可达到HV0.051180, 是6063铝合金基体平均硬度的8.4倍。Ce O2+Ni60熔覆试样与Ni60熔覆试样的熔覆层硬度都是从表面向基体逐渐递减, 这主要是因为激光加工时随着熔池深度增加, 基体中的Al等元素受温度的影响, 熔化并扩散进入熔池, 熔覆层的Ni60合金逐渐稀释, 且越靠近熔池底部, 稀释率越大, 硬度越低。

图4 熔覆层的硬度和深度的关系Fig.4 Relevance of cladding layer hardness and depth

2.4摩擦磨损性能研究

2.4.1磨粒磨损实验

试验前将试样放在超声波清洗仪中用丙酮清洗, 最后用去离子水清洗并吹干。磨损对比试样分别为Ni60熔覆层试样、2%Ce O2+Ni60熔覆层试样和铝合金基体。摩粒磨损试验条件:800#砂纸 (砂粒度为35μm) , 载荷200 g, 各磨损试样直径为Φ12 mm, 磨损半径为40 mm, 磨盘转速为560 r·min-1, 磨损时间分别为2, 4, 6, 8 min。为了防止试样在摩擦的过程中产生摩擦热, 影响材料表面摩擦系数的稳定性, 磨损时需要加水, 起润滑作用。

表3为不同试样的磨粒磨损实验结果, 图5是根据表3得出的磨损时间与质量损失关系图。由图5可知, Ce O2+Ni60熔覆层的磨损失重明显低于Ni60熔覆层, 证明了稀土Ce O2对提高表面熔覆层耐磨性的作用。两种熔覆层试样的磨损曲线斜率较低, 且相同时间内的磨损量均远低于铝合金基体, 说明激光熔覆处理可以显著提高铝合金表面耐磨性。分析原因:一方面, 材料的耐磨性受硬度、韧性和塑性的综合影响, 添加稀土的熔覆层晶粒得到细化, 必然提高了组织的强韧性, 从而提高了磨损过程中材料抵抗破坏和崩损的能力;另一方面, 熔覆层的磨损过程受到凝固析出的不同种类的硬质化合物所控制, 其较高的磨损抗力与组织中形成了较多的含Cr或含B硬质化合物有关。这些金属化合物形成第二相强化, 而稀土Ce可通过改善熔池流动性使促进硬质相的形成, 并使其均匀分布, 这在一定程度上改善了耐磨性[18]。

图5 不同试样磨损时间-质量损失关系图Fig.5 Effect of mass loss on wear time for different samples

在评定各种材料耐磨性时, 采用“标准”材料在相同的磨损条件下进行对比试验的方法。本实验的“标准”材料选用铝合金基体试样, 相对耐磨性也就是Ni60熔覆层试样、Ce O2+Ni60熔覆层试样与铝合金基体的磨损量之比的倒数。即

其中, ΔW标和ΔW试分别“标准”材料和试验材料的磨损量, ε相为该条件下材料的相对耐磨性值。实验材料的磨损量数据选用表3中的质量损失总量ΔM, 代入公式 (1) 计算可得:在相同磨粒磨损条件下, Ce O2+Ni60熔覆层试样的耐磨性是铝合金基体的7.1倍, 是Ni60熔覆层试样的1.6倍。

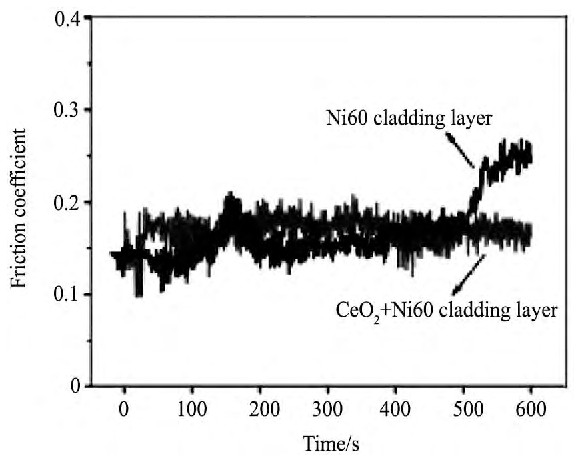

2.4.2高速往复摩擦磨损实验

往复摩擦磨损试验条件:载荷500 g、转速480 r·min-1、半径8mm、时间10 min。图6为铝合金基体摩擦系数变化图, 铝合金表面的摩擦系数不稳定, 升高速度很快, 80 s的时间摩擦系数就超过了量程2.0。图7为Ni60熔覆层和2%Ce O2+Ni60熔覆层试样的摩擦系数变化曲线, Ni60熔覆层摩擦系数起初在0.1~0.2范围内波动, 但超过500 s后, 其摩擦系数开始快速升高, 摩擦系数整体不够稳定;而Ce O2+Ni60熔覆层摩擦系数在0.1~0.2范围内小幅度变动, 接近一条直线, 摩擦系数稳定性好于Ni60熔覆层试样。可以看出, Ni60熔覆层可以显著降低铝合金表面摩擦系数, 而添加稀土Ce O2能提高Ni60熔覆层的摩擦系数稳定性, 从而改善耐磨性能。

表3 不同试样磨粒磨损结果Table 3 Abrasive wear results for different samples 下载原图

表3 不同试样磨粒磨损结果Table 3 Abrasive wear results for different samples

图6 铝合金的摩擦系数Fig.6Friction coefficient of aluminum alloy

图7 熔覆层的摩擦系数Fig.7Friction coefficient of cladding layers

3结论

1.加入2%Ce O2可降低Ni60熔覆层表面起伏, 获得较好的熔覆层宏观形貌。

2.加入2%Ce O2可有效地减少Ni60熔覆层中的裂纹、孔洞和夹杂物, 促进晶粒细化, 提高熔覆层的组织均匀性;添加2%Ce O2的Ni60熔覆层比Ni60熔覆层组织更加均匀, 晶粒较细小, 气孔等组织缺陷更少, 熔覆质量较好。

3.在相同深度位置的显微硬度, 2%Ce O2+Ni60熔覆层明显高于Ni60熔覆层, 2%Ce O2+Ni60熔覆层最高硬度可达HV0.051180, 是6063铝合金基体平均硬度的8.4倍。

4.在相同磨粒磨损条件下, 2%Ce O2+Ni60熔覆层试样耐磨性是铝合金基体的7.1倍, 是Ni60熔覆层试样1.6倍;激光熔覆Ni60可以显著降低铝合金表面摩擦系数, 而添加稀土元素Ce能提高Ni60熔覆层的摩擦系数稳定性, 从而改善耐磨性能。

参考文献

[1] Qi W J, Wang S C, Chen X M, Nong D, Zhou Z.Effective nucleation phase and grain refinement mechanism of Al-5Ti-1B master alloy[J].Chinese Journal of Rare Metals, 2013, 37 (2) :179. (戚文军, 王顺成, 陈学敏, 农登, 周志.Al-5Ti-1B合金的有效形核相与晶粒细化机制[J].稀有金属, 2013, 37 (2) :179.)

[2] Wei W, Jiang P, Tang Y F, Niu L Z, Cao F.Analysis on forging defects of aluminum alloy forging with rib[J].Forging&Stamping Technology, 2012, 37 (4) :18. (韦韡, 蒋鹏, 唐永夫, 牛立志, 曹飞.铝合金筋类零件锻造缺陷分析[J].锻压技术, 2012, 37 (4) :18.)

[3] Li Z M, Zhu Y L, Xin Y.Influence of ultrasonic impact treatment on fatigue properties of 2A12 aluminum alloy welded joints[J].Journal of Aeronautical Materials, 2011, 31 (2) :28.

[4] Wong T T, Liang G Y, He B L.Wear resistance of laser-clad Ni-Cr-B-Si alloy on aluminium alloy[J].Journal of Materials Processing Technology, 2000, 10 (3) :142.

[5] Liang G Y, Su J Y.The microstructure and tribological characteristics of laser-clad Ni-Cr-Al coatings on aluminium alloy[J].Materials Science and Engineering, 2000, 29 (4) :207.

[6] Sun X Q, Wei F, Yang Z M, Chen Q Y, Chen J.Structure and morphology of CeO2films deposited on Si (111) substrates by pulsed laser deposition in high vacuum atmosphere[J].Chinese Journal of Rare Metals, 2013, 37 (3) :389. (孙小庆, 魏峰, 杨志民, 陈秋云, 陈军.高真空脉冲激光沉积CeO2 (111) /Si (111) 薄膜的结构与形貌研究[J].稀有金属, 2013, 37 (3) :389.)

[7] Tang D J, Liu Y J.Rare Earth Materials[M].Beijing:Metallurgical Industry Press, 2011.86. (唐定骥, 刘余九.稀土金属材料[M].北京:冶金工业出版社, 2011.86.)

[8] Zhong H R.Rare-Earth Chemical Heat Treatment of Steel[M].Beijing:National Defense Industry Press, 1998.72. (钟华仁.钢的稀土化学热处理[M].北京:国防工业出版社, 1998.72.)

[9] Xu Z.Plasma Surface Metallurgy[M].Beijing:Science Press, 2008.72. (徐重.等离子表面冶金学[M].北京:科学出版社, 2008.72.)

[10] Xu Z, Liu X, Zhang P, Zhang Y, Zhang G, He Z.Double glow plasma surface alloying and plasma nitriding[J].Surface and Coatings Technology, 2007, 201:4822.

[11] Cai H W, Gao Y, Ma Z K.Research on W-Mo-Y plasma surface alloying process and microstructure of alloying layer[J].Surface Technology, 2012, 41 (2) :16. (蔡航伟, 高原, 马志康.钨钼钇等离子共渗工艺及渗层组织的研究[J].表面技术, 2012, 41 (2) :16.)

[12] Zhao H Y, Li G H.Friction and Wear[M].Beijing:Coal Industry Press, 2005.23. (赵会友, 李国华.材料摩擦磨损[M].北京:煤炭工业出版社, 2005.23.)

[13] Deng X, Zhang K, Li X G.Effect of yttrium on microstructure and property of pure magnesium[J].Rare Earth, 2012, 36 (1) :25. (邓霞, 张奎, 李兴刚.钇对纯镁的组织和性能的影响[J].稀有金属, 2012, 36 (1) :25.)

[14] Huang X M.Investigation on friction and wear properties of high-chromium steel[J].Forging&Stamping Technology, 2012, 37 (5) :122. (黄晓明.高铬钢摩擦磨损性能研究[J].锻压技术, 2012, 37 (5) :122.)

[15] Wu X W, Zeng X Y, Zhu B D.Cracking tendency of laser cladding Ni-based WC composite coatings[J].Chinese J.Lasers, 1997, 24 (6) :570. (吴新伟, 曾晓雁, 朱蓓蒂.镍基碳化钨金属陶瓷激光熔覆层开裂性的研究[J].中国激光, 1997, 24 (6) :570.)

[16] Zhao G M, Wang K L, Li C G.Effect of La2O3on microstructure of laser cladding ferrite-based alloy coatings[J].Heat Treatment of Metals, 2004, 29 (4) :9. (赵高敏, 王昆林, 李传刚.La2O3对激光熔覆Fe基合金熔覆层显微组织的影响[J].金属热处理, 2004, 29 (4) :9.)

[17] Pei L X, Zhang J S, Gao Y B, Xu C X.The effect of La on microstructure and macro-hardness of AZ91magnesium alloy[J].Research Studies on Foundry Equipment, 2005, (1) :20. (裴利霞, 张金山, 高义斌, 许春香.稀土元素镧对AZ91镁合金显微组织及硬度的影响[J].铸造设备研究, 2005, (1) :20.)

[18] Qiu X W, Zhang Y P, Liu C G.Wear resistance of laser cladding Ni-based alloy[J].Rare Metal Materials and Engineering, 2012, 41 (S2) :182. (邱星武, 张云鹏, 刘春阁.激光熔覆Ni基合金耐磨性能[J].稀有金属材料与工程, 2012, 41 (S2) :182.)