文章编号:1004-0609(2014)04-0905-07

喷射沉积Al-27%Si合金的半固态挤压成形

彭 健,王日初,朱学卫,彭超群

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:研究喷射沉积Al-27%Si合金的半固态挤压成形工艺及其对合金组织与性能的影响。结果表明:喷射沉积Al-27%Si合金在600 ℃下二次加热10~12 min后,合金液相体积分数适中,Si相尺寸相对细小,形貌为近球形,适合于半固态成形。经600 ℃二次加热10~12 min后,进行半固态挤压能消除喷射沉积合金中的孔隙,Si相比挤压前更加均匀细小,挤压棒材具有良好的表面质量和均匀的微观组织。经600 ℃二次加热12 min后,半固态挤压的合金可达到最高的相对密度(99.5%)、抗拉强度(195 MPa)和伸长率(6.7%)。

关键词:Al-27%Si合金;喷射沉积;二次加热;半固态挤压;抗拉强度;相对密度

中图分类号:TG146 文献标志码:A

Semi-solid extrusion forming of spray deposited Al-27%Si alloy

PENG Jian, WANG Ri-chu, ZHU Xue-wei, PENG Chao-qun

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The semi-solid extrusion and its effect on the microstructure and properties of spray deposited Al-27%Si alloy were studied. The result shows that, the alloy have appropriate liquid volume fraction and fine Si particles for semi-solid extrusion after reheating at 600 ℃ for 10-12 min. The extrusion after reheating at 600 ℃ for 10-12 min can eliminate the hole in the spray deposited alloy and decrease the size of Si particles, extruded bars have good surface quality and homogeneous microstructure after extrusion. The alloy can achieve the highest relative density (99.5%), tensile strength (195 MPa) and elongation (6.7%) after semi-solid extrusion when reheating at 600 ℃ for 12 min.

Key words: Al-27%Si alloy; spray depositing; reheating treatment; semi-solid extrusion; tensile strength; relative density

Al-27%Si(质量分数)合金具有良好的比刚度、膨胀系数与印刷电路板相匹配,能减少射频散射和辐射损耗,是一种优良的电子封装材料,广泛用作高频印刷电路的衬板[1-2]。喷射沉积法制备的Al-27%Si合金组织均匀细小,但由于喷射沉积的工艺特点,凝固颗粒空隙、气体卷入、溶解气体的析出以及凝固收缩等因素都会导致合金中存在一定数目的孔隙,不能达到完全致密[3]。为了满足电子封装使用性能的要求,采用喷射沉积技术制备的Al-27%Si合金通常需要进行后续致密化处理[4]。

半固态成形(Semi-solid processing, SSP)是一种在液相线以下、固相线以上的半固态温度区间进行成形的新方法[5]。金属半固态成形具有以下几个优势:一步成形,对模具的损耗小、尺寸公差小、干净、安全、环保、节能。半固态成形主要包括3个关键环节:1) 球状晶半固态坯料制备;2) 二次加热;3) 成形。二次加热是指将半固态坯料重新加热到半固态温度,获得球状固相被液相环绕的液固两相共存组织的过程。铝硅合金半固态成形的研究大多针对Al-Si-Cu(Mg)合金进行。LIU等[6]采用MTDATA软件对Al-Si-Cu和Al-Si-Cu-Mg合金的半固态成形性能做了热力学评估,并选取了较为适合半固态成形的合金成分。PAES等[7]研究不同的Mg含量对Al-Si-Mg合金的成形性能的影响,发现Mg含量为0.5%(质量分数)的合金有较好的成形性能。WARD等[8]研究含一定Cu和Mg的过共晶Al-Si合金的坯料制备、二次加热和半固态成形,成形后的合金具有高比刚度、高强度和高抗疲劳性能。关于高硅铝合金的半固态成形的研究报道较少。LEE等[9]研究了Al-15.5%Si合金的初晶Si相的球化和半固态成形。CHIANG等[10]研究了喷射沉积高硅铝合金二次加热合金中Si相的粗化,讨论Si含量和液相体积分数对Si相的粗化的影响。

本文作者通过喷射沉积后半固态挤压的方法制备了Al-27%Si合金,研究不同二次加热温度和保温时间对试样液相体积分数的影响,选择适中液相体积分数的二次加热试样进行半固态挤压成形,并研究试样半固态挤压成形后的表面质量、微观组织和力学性能,对高硅铝合金的制备和成形有重要的参考价值。

1 实验

采用喷射沉积Al-27%Si作为实验材料。二次加 热在箱式电阻炉中进行,电阻炉的仪表精度为±1 ℃。从喷射沉积锭坯上取d 38 mm×30 mm的圆柱形试样进行实验,二次加热的加热工艺为570 ℃保温5 min,再以10 ℃/min的升温速率升温至590、600和610 ℃保温不同时间以获得不同液相体积分数的半固态组织。

图1 挤压模具示意图

Fig. 1 Schematic diagram of extrusion die (Unit: mm)

采用天津市天锻压力机有限公司生产的THP70-315型液压机进行半固态挤压成形实验,挤压模具如图1所示。试样在特定温度保温达到相应时间后,立即转移到模具内,进行半固态挤压,选取模具温度为500 ℃,挤压压力约为300 kN进行半固态挤压实验。

实验试样经磨样、抛光和腐蚀后,采用XJP-6A金相显微镜和FEI QUANTA-200扫描电子显微镜观察试样的微观组织形貌。采用Image Pro-Plus图像分析系统对金相组织进行定量分析,并采用等效面积圆直径表征Si相尺寸[11]。采用排水法测量试样的相对密度,挤压棒材加工成d 5 mm的拉伸试样进行拉伸实验。

2 结果与分析

2.1 二次加热工艺的选择

图2(a)所示为喷射沉积试样经混合酸腐蚀后的光学显微组织形貌,白色区域为α(Al)相,灰色区域为Si相,黑色部分为孔隙。喷射沉积合金晶粒细小,孔隙主要存在于不同晶粒之间。由于喷射沉积的工艺特点,合金不能达到完全致密,喷射沉积Al-27%Si的相对密度约为90%,孔隙主要存在于凝固颗粒孔隙,而颗粒内部孔隙较少。图2(b)所示为喷射沉积试样经20%NaOH腐蚀后的SEM像。喷射沉积合金Al-27%Si中不存在共晶组织,合金的组织组成为细小的Si颗粒均匀分布在α(Al)相中,而不是平衡凝固条件下的共晶Si+初晶Si。CUI等[12]的研究表明,高硅铝合金在喷射沉积过程中冷却速度很快,共晶组织会变得不明显甚至消失,组织组成为过饱和的α(Al)固溶体和均匀分布的细小的Si相。

喷射沉积Al-27%Si合金二次加热后的微观组织有较大的转变。试样在600 ℃保温12 min后的光学显微组织如图2(c)所示,其中白色区域为α(Al),浅灰色区域为液相,深灰色区域为Si相,黑色部分为孔隙。晶粒内部的Si颗粒尺寸减小甚至消失,而在晶界上的Si颗粒数目减少,尺寸增大,直径约为18.7 μm。试样中具有一定的液相体积分数且液相主要在晶界产生。试样在600 ℃保温12 min后经20%NaOH(质量分数)腐蚀后的SEM像如图2(d)所示。二次加热后液相主要分布在晶界上,而在α(Al)中某些位置也会有液相产生。α(Al)中均匀分布的Si颗粒数目显著减少,晶界上的Si颗粒尺寸显著增大。

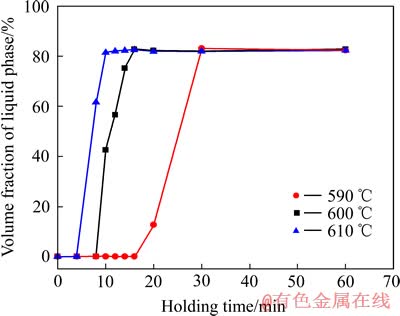

在590、600和610 ℃下保温不同时间后试样的液相体积分数与保温时间的关系曲线如图3所示。在不同温度下,合金组织的转变基本都经历3个阶段:无明显液相、液相体积分数迅速增大、液相体积分数保持稳定。但随着二次加热温度升高,试样经历每个转变阶段的时间缩短。在590 ℃下二次加热,试样保温30 min后达到Si相与液相两相平衡,但当温度提高到610 ℃时,保温10 min后试样中的Si相与液相两相平衡。

图2 喷射沉积与二次加热后Al-27%Si合金的显微组织

Fig. 2 Microstructures of Al-27%Si alloys

图3 不同温度下二次加热合金中液相体积分数的转变曲线

Fig. 3 Volume fraction evolutions of liquid phase of alloy at different re-heating temperatures

喷射沉积Al-27%Si合金二次加热后的3个转变阶段中,在转变初期,合金中未出现明显液相;在转变中期,合金中有一定的液相体积分数且Si相尺寸相对细小,Si相形貌为近球形;在转变后期,合金中液相体积分数高,不利于夹持。因此,最适合于喷射沉积Al-27%Si(摩尔分数)合金半固态成形的转变阶段是转变中期。但温度越高,合金组织转变中期阶段越短,难于实际控制;温度越低,二次加热耗时越长,不适于工业化生产。因此,600 ℃附近温度是比较理想的二次加热温度,如在600 ℃保温10~12 min,合金液相体积分数为50%左右,Si相尺寸相对细小,形貌为近球形,适合于半固态成形。

2.2 半固态挤压成形

选取在600 ℃下保温8、10、12和14 min二次加热后进行半固态挤压。图4(a)所示为在600 ℃下保温不同时间后半固体挤压的棒材表面形貌。当保温时间为8 min时,试样中液相体积分数较小,在半固态挤压后表面出现一定数目的横向裂纹;当保温时间延长至10、12和14 min后,挤压棒材能达到较为光洁的表面质量。图4(b)所示为挤压棒材的界面宏观形貌,当保温时间短于14 min时,挤压棒材截面宏观组织分布均匀;当保温时间延长至14 min时,截面上出现明显的宏观不均匀性。图4(c)所示为在600 ℃下保温10和14 min再进行挤压后的头部形貌。与保温10 min后的形貌相比,当保温时间延长至14 min后,挤压头部上出现明显的液珠,因而造成棒材宏观不均匀。图4(d)所示为挤压后棒材尾部的宏观形貌,当挤压进行到最后时,棒材中心存有孔洞。

半固态挤压后试样的致密化和棒材界面宏观不均匀性与挤压中试样中气体及液相的流动有关。VANDRAGER等[13]的研究表明,试样处于半固态时,由于受压应力影响,晶界处流体向外流动的速度可以由下面简单的模型来描述。假设一个初始厚度为h0,黏度为η的流体薄膜夹在两个半径为a的圆形平板间,当两平板间加压应力σ时,流体开始向外流动,流体薄膜的厚度将随着时间t减小,流体薄膜的瞬时厚度h(t)可由式(1)表示:

(1)

(1)

喷射沉积Al-27%Si合金半固态试样由Si和α(Al)两种固相以及气泡和液相两种不同流体组成。当受到压应力时,试样中的气体和液相都有流出的趋势。SONG等[14]的研究表明,共晶成分的Al-12%Si在600 ℃下的黏度约为8.5×10-4 Pa·s,而在600 ℃下的气体黏度约为3.9×10-5 Pa·s[15]。因此,在相同的受力状况下,气体的流动速率远大于液体的流动速率,试样中的气泡能在较短的时间内迅速溢出。

当液相体积分数较低时,初始液体厚度h0较小,液相流动速率较慢,在挤压过程中,气体迅速流往上半部分,而液相并没有明显流动,试样中不会出现液固相的分离,如在600 ℃下保温8~12 min;当液相体积分数达到一定值时,初始流体厚度h 0增大,液相的流动加快,经挤压后,在气体流出的同时,有部分液相流出,如在600 ℃下保温14 min。因此,当试样保温时间较长、液相体积分数较高时,挤压头部容易出现液滴,同时挤压后棒材中出现宏观不均匀性,从截面中可以看出明显衬度。

图5所示为试样在600 ℃下保温8、10、12和14 min再进行半固态挤压后的组织。由图5可看出,保温8 min的组织最为细小,Si颗粒平均直径约12.9 μm,试样中存有一定数目的孔隙。当保温时间延长至10~12 min时,Si相尺寸稍有长大,保温12 min的样品Si颗粒平均直径约15.7 μm,而孔隙显著减少。当保温时间延长至14 min时,Si颗粒平均直径增至约17.3 μm,但试样中出现不均匀现象,从其显微组织中可观察到棒材的中心区域出现全部的共晶组织。

图4 Al-27%Si半固态挤压后试样的宏观形貌

Fig. 4 Macrophotographs of semi-solid extrusion Al-27%Si alloys

图5 Al-27%Si合金在600 ℃下保温不同时间后半固态挤压的金相组织

Fig. 5 Microstructures of semi-solid extrusion Al-27%Si alloy after different holding times at 600 ℃

与挤压前相比,挤压后试样中的Si颗粒平均直径减小,分布更为均匀。如保温12 min的试样,从挤压前的金相显微组织中(见图2(b))可以明显区分出晶界,液相分布在晶界上,Si相颗粒较为集中分布在晶界交叉处。而挤压后(见图5(c))的微观组织中不能看出明显的液相,Si颗粒均匀分布,尺寸由18.7 μm减小为15.7 μm。喷射沉积的Al-27%Si合金中界面处存在较多的孔隙、空位与杂质元素,使得界面处于低能状态,Si相更容易在能量较低的界面处析出长大[16-17]。二次加热中保温一定时间后,在Gibbs-Thomas效应[18]的作用下,晶粒内部分布的Si相消失或者变小,Si相在界面上尤其是三叉晶界处的分布较为密集,易出现几个Si相颗粒的团聚现象。在挤压变形作用下,不同晶粒之间相对运动,团聚的Si颗粒在相对运动作用下分散并随液相流动。因此,挤压后的Si相颗粒尺寸减小,分布更为均匀。

2.3 半固态挤压后试样的性能及拉伸断口分析

喷射沉积原始组织的相对密度约为90%,半固态挤压后,试样的相对密度明显提高,达到97%~99.7%。图6所示为挤压后棒材的相对密度随二次加热保温时间的变化曲线。由图6可看出,随着保温时间延长,试样液相体积分数增大,试样的相对密度增大。当保温时间为8 min时,相对密度仅97.5%,而当保温时间延长至14 min时,相对密度能达到99.7%。半固态挤压过程对喷射沉积试样中分布在晶界上的孔隙有较好的排除效果,但由于半固态挤压的压力较小,并不能排除晶粒内部的少量孔隙。因此,经半固态挤压后,晶界上分布的孔隙随着晶界流动排出,而晶粒内部的少量孔隙并不能有效去除,试样未能达到完全致密。

图6 Al-27%Si合金半固态挤压后的相对密度

Fig. 6 Relative density of Al-27%Si alloy after semi-solid extrusion

图7所示为不同试样的抗拉强度和伸长率。由图7可看出,当二次加热保温时间小于12 min时,抗拉强度和伸长率随着保温时间的延长而增大,而当保温时间延长至14 min时,抗拉强度和伸长率降低。当保温时间为12 min时,抗拉强度达到最高值195 MPa,伸长率达到6.7%。熊爱华[19]的研究表明,半固态成形后试样的力学性能与相对密度及组织均匀性有关。随着保温时间延长,液相体积分数随之增加,试样中晶界上的气体更容易流出,因而能达到更高的相对密度。但当液相体积分数高于一定程度时,在气体排出的同时伴随着液相的流出,会造成试样的不均匀性,导致试样力学性能变差。

图7 Al-27%Si合金半固态挤压后的抗拉强度和伸长率

Fig. 7 Tensile strength and elongation of semi-solid extrusion Al-27%Si alloy

图8(a)所示为在600 ℃下保温12 min试样拉伸后的断口形貌。由图8(a)可看出,Si相颗粒为Al基体所包覆,较少出现Si相颗粒脆性断裂留下的断裂面,断裂以韧性断裂为主,断口出现大量韧窝。图8(b)所示为在600 ℃下保温14 min试样液相区域的断口形貌。由图8(b)可看出,断口韧窝尺寸小且浅。武高辉等[20]的研究表明,相组成为Al和Si相的过共晶Al-Si合金,在应力作用下,硬脆的Si相颗粒难于协同基体变形,易在两相交界面产生应力集中,从而产生微裂纹并拓展,导致材料失效。同一种材料在相同的拉伸参数作用下断口韧窝的大小和深度取决于Si相颗粒的形状、大小和分布。经600 ℃保温12 min后,试样组织分布均匀,合金中含有较为粗大的Si相颗粒以及和晶界上液相凝固后的细小的共晶Si相颗粒,因此,断口韧窝大小不一。而经600 ℃保温14 min的试样中的组织分布不均匀,棒材中心出现全部的液相,液相凝固后Si相细小,因此,该区域断口中的韧窝均匀细小。

图8 半固态挤压Al-27%Si合金的断口形貌

Fig. 8 Fracture surface morphologies of semi-solid extrusion Al-27%Si alloys

3 结论

1) 600 ℃是比较理想的二次加热温度,在600 ℃下保温10~12 min,合金液相体积分数适中,Si相尺寸相对细小,形貌为近球形,适合于半固态成形。

2) 经600 ℃保温10~12 min后,进行半固态挤压能消除喷射沉积合金晶粒间的孔隙,Si相颗粒尺寸比挤压前的减小,且分布更加均匀。

3) 在600 ℃下保温12 min后,挤压合金的相对密度达到99.5%,抗拉强度达到195 MPa,伸长率达到6.7%。

REFERENCES

[1] JACOBSON D M, OGILVY A J W, LEATHAM A. A new light-weight electronic packaging technology based on spray-formed silicon-aluminum[C]// 2000 International Symposium on Advantage Packaging Materials. Georgia Braselton: IEEE Service Center, 2000: 295-299.

[2] YU Kun, LI Shao-jun, CHEN Li-san, ZHAO Wei-shang, LI Peng-fei. Microstructure characterization and thermal properties of hypereutectic Si-Al alloy for electronic packaging applications[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(6): 1412-1417.

[3] 张济山. 新型喷射成形轻质、高导热、低膨胀Si-Al电子封装材料[J]. 材料导报, 2002,16(9): 1-4.

ZHANG Ji-shan. New spray formed light weighted Si-Al electronic packaging materials with low thermal expansion and high heat conducting[J]. Materials Review, 2002, 16(9): 1-4.

[4] 彭超群. 喷射成形技术[M]. 长沙: 中南大学出版社, 2004: 8-16.

PENG Chao-qun. Spray forming technology[M]. Changsha: Central South University press, 2004: 8-16.

[5] 管仁国, 马伟民. 金属半固态成形理论与技术[M]. 北京: 冶金工业出版社, 2005: 1-6.

GUAN Ren-guo, MA Wei-ming. Theory and technology of semi-solid metal forming[M]. Beijing: Metallurgical Industry Press, 2005: 1-6.

[6] LIU D, ATKINSON, JONES H V. Thermodynamic prediction of thixoformability in alloys based on the Al-Si-Cu and Al-Si-Cu-Mg systems[J]. Acta Materialia, 2005, 53: 3807-3819.

[7] PAES M, ZOQUI E J. Semi-solid behavior of new Al-Si-Mg alloys for thixoforming[J]. Materials Science and Engineering A, 2005, 406(1): 63-73.

[8] WARD P J, ATKINSON H V, ANDERSON P R G, ELIAS L G, GARCIA B, KAHLEN L, RODRIGUEZ-IBABE J-M. Semi-solid processing of novel MMCs based on hypereutectic aluminum-silicon alloys[J]. Acta Materialia, 1996, 44(5): 1717-1727.

[9] LEE J I, LEE H I, KIM M I. Formation of spherical primary silicon crystals during semi-solid processing of hypereutectic Al-15.5wt%Si alloy[J]. Scripta Metallurgica et Materialia, 1995, 32(12): 1945-1949.

[10] CHIANG C H, TSAO C Y A. Si coarsening of spray-formed high loading hypereutectic Al-Si alloys in the semisolid state[J]. Materials Science and Engineering A, 2005, 396(1): 263-270.

[11] 甄子胜, 赵爱民, 毛卫民, 姚书芳, 钟雪友, 冯立军, 封素芹. 喷射沉积Al-30Si组织及其半固态保温转变规律[J]. 材料科学与工艺, 2001, 9(2): 162-166.

ZHEN Zi-sheng, ZHAO Ai-ming, MAO Wei-ming, YAO Shu-fang, ZHONG Xue-you, FENG Li-jun, FENG Su-qin. Microstructure of spray deposited Al-30Si alloy and its evolution during semi-solid holding[M]. Materials Science and Technology, 2001, 9(2): 162-166.

[12] CUI C, SCHULZ A, SCHIMANSKI K, ZOCH H W. Spray forming of hypereutectic Al-Si alloys[J]. Journal of Materials Processing Technology, 2009, 209(3): 5220-5228.

[13] VANDRAGER B L, PHARR G M. Compressive creep of copper containing a liquid bismuth intergranular phase[J]. Acta Metallurgica, 1989, 37(4): 1057-1066.

[14] SONG Xi-gui, BIAN Xiu-fang, ZHANG Jing-xiang, ZHANG Jie. Temperature-dependent viscosities of eutectic Al-Si alloys modified with Sr and P[J]. Journal of Alloys and Compounds, 2009, 479(1/2): 670-673.

[15] 谭天恩, 麦本熙, 丁惠华. 化工原理[M]. 北京: 化学工业出版社, 1984: 363.

TAN Tian-en, MAI Ben-xi, DING Hui-hua. Principles of chemical engineering[M]. Beijing: Chemical Industry Press, 1984: 363.

[16] 西泽泰二. 微观组织热力学[M]. 郝士明, 译. 北京: 化学工业出版社, 2006: 150-187.

NISHIZAWA Y. Microstructure thermodynamics[M]. HAO Shi-ming, transl. Beijing: Chemical Industry Press, 2006: 150-187.

[17] BRECHET Y J M. The role of the triple line in solid-state microstructural evolutions: Interplay with interfaces and consequences on instabilities and pattern selection[J]. Scripta Materialia, 2010, 62(3): 910-913.

[18] 冯 端. 金属物理学(第二卷)[M]. 北京: 科学出版社, 1990: 150-157.

FENG Duan. Metal physics (volume 2)[M]. Beijing: Science Press, 1990: 150-157.

[19] 熊爱华. 镁合金半固态挤压成形性能及凝固组织研究[D]. 西安: 西安理工大学, 2005: 42-50.

XIONG Ai-hua. Study on forming capability and solidified microstructures of magnesium alloy by extrusion in the semi-solid[D]. Xi’an: Xi’an University of Technology, 2005: 42-50.

[20] 武高辉, 修子扬, 孙东立, 张 强, 宋美慧. 环保型电子封装用Sip/Al复合材料性能研究[J]. 材料科学与工艺, 2006, 14(3): 244-250.

WU Gao-hui, XIU Zi-yang, SUN Dong-li, ZHANG Qiang, SONG Mei-hui. Study on properties of the environmental friendly Sip/Al composites for electronic packaging applications[J]. Material Science and Technology, 2006, 14(3): 244-250.

(编辑 李艳红)

基金项目:国家军品配套项目(JPPT-125-GH-039)

收稿日期:2013-08-27;修订日期:2014-01-10

通信作者:王日初,教授,博士;电话:0731-88836638;E-mail: wrc910103@163.com