文章编号:1004-0609(2013)S1-s0301-04

TC17钛合金片层组织球化行为的有限元模拟及验证

贾志强,曾卫东,徐建伟,马 雄,孙 新

(西北工业大学 凝固技术国家重点实验室,西安 710072)

摘 要:采用有限元模拟研究等温锻造过程中TC17钛合金片层组织球化行为。通过热模拟压缩试验获得热变形过程中变形参数对该合金球化行为的影响。以Avrami方程为基础建立该合金片层组织球化模型,并将其嵌入有限元模拟软件(DEFORM-3D),使其具有预测和模拟球化过程的功能。进行圆柱形工件等温锻造及其相应的有限元模拟实验验证所建模型的准确性。结果表明:经二次开发的软件可准确地预测等温锻造过程中TC17钛合金片层组织的球化行为。

关键词:TC17钛合金;球化行为;有限元模拟;二次开发;实验验证

中图分类号:TG319 文献标志码:A

Finite element simulation and test validation of globularization behavior of TC17 titanium alloy

JIA Zhi-qiang, ZENG Wei-dong, XU Jian-wei, MA Xiong, SUN Xin

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: The globularization behavior of TC17 titanium alloy during isothermal forging procedure was studied by finite element simulation. On the basis of the Avrami equation and thermo-simulation compression experiment, the prediction model was established, and the model was merged into DEFORM-3D. The isothermal forging of cylinder workpieces and corresponding simulation were performed. The results show that the second development model can be used to reasonably and precisely predict the globularization behavior of TC17 alloy.

Key words: TC17 titanium alloy; globularization behavior; finite element simulation; second development; experimental verification

随着航空工业的迅猛发展,钛合金双性能整体叶盘已成为航空发动机重要的新型结构部件之一。该盘件不仅能简化发动机结构和质量、提高气动效率,更重要的是该整体叶盘可以充分发挥材料的性能潜力,使其满足高性能发动机的要求[1-2]。目前,我国多采用整体锻造的方法来制造整体叶盘。通常先在β区对工件进行预变形,从而得到全片层组织的预制坯。再在α+β区对预制坯进行局部变形,以获得轮盘部位为网篮组织、叶片部位为等轴组织的双性能整体叶盘。因此,锻造过程中钛合金片层组织球化行为是整体叶盘设计与制造过程中最关键的技术难点之一[3-4]。

随着计算机技术的迅猛发展,有限元模拟已成为模拟和预测金属变形过程最有力的工具之一。目前,有限元不仅能模拟宏观成型过程及缺陷的产生,更重要的是有限元模拟也被应用于组织演变的模拟和预测。目前针对钛合金的组织演变模拟主要集中在预测晶粒尺寸和相分数[5-6],而对钛合金球化行为的预测研究甚少。

本文作者通过热模拟压缩试验建立TC17钛合金片层组织球化的经验公式模型,并将其以子程序形式嵌入有限元模拟软件DEFORM-3D,使其具有预测片层组织球化体积分数的功能。随后通过等温锻试验以及相应的模拟实验来检验所建模型的可靠性及准确性。

1 实验

本研究中所采用材料的相变点为900 ℃。钛合金在β区预锻后的微观组织如图1所示。

图1 TC17钛合金初始组织

Fig. 1 Initial microstructure of TC17 alloy

为了获得热变形参数对片层组织球化的影响,从预变形后的TC17钛合金上选取试样进行热模拟压缩试验。该试验在Gleeble1500试验机上进行,变形温度和应变速率分别为780~860 ℃和0.001~10 s-1。变形后立即将试样水冷。采用有限元模拟确定变形后试样准确的等效应变分布后,将试样沿径向切开,对其进行微观组织观察,并采用图形分析软件测量其球化体积分数,对所获得数据进行整理分析后(见表1)建立TC17钛合金片层组织球化模型。

表1 TC17钛合金球化分数

Table 1 Globularization fraction of TC17 alloy

将尺寸为d 75 mm×180 mm(每件约4 kg)的TC17钛合金圆柱形工件在840 ℃下以1 mm/s的变形速率分别进行变形量为40%和80%的等温锻造实验,锻后工件立即水冷。将变形后的工件同样沿径向进行切割,对其微观组织进行观察并测量其球化体积分数。同时,采用嵌入二次开发子程序的DEFORM-3D软件对上述等温锻造试验进行模拟,以验证所建立模型的准确性和可靠性。

2 分析与讨论

2.1 球化模型建立

以热模拟压缩试验获得的数据为基础,采用Avrami方程描述TC17钛合金的片层组织球化行为[7-9]。

f=1-exp[-k(ε-εc)n] (1)

式中:f为α相动态球化体积分数,εc为动态球化临界应变,n和k分别为Avrami系数和动力学常数。

式(1)中引入了应变,为了将变形温度和应变速率等变形参数引入到所建立模型中,将εc、n和k均作为应变速率和变形温度的函数进行高精度拟合。故式(1)中f就成为了应变、应变速率和变形温度的函数,至此模型建立完毕。将该模型以子程序形式嵌入DEFORM软件中。

2.2 试验验证

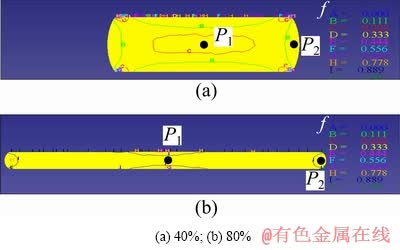

为了验证所建立模型的准确性,在840 ℃下进行圆饼等温锻造试验及相应模拟试验。图2所示为不同变形量变形后的球化体积分数分布。从图2中可以看出,等温锻造后工件的球化分数分布不均匀,其分布形式与其不均匀的应变非常类似,这也从另一方面证明应变是钛合金片层组织球化最主要的影响因素[10]。从图2中还可以看出,工件心部(P1)的球化体积分数总高于其边部(P3)的。

图2 经不同变形量变形后TC17钛合金的球化体积分数分布

Fig. 2 Globularization volume fraction distribution of TC17 alloy after different height reductions

图3 不同变形量时TC17钛合金不同位置的微观组织

Fig. 3 SEM backscattered micrographs of different locations of TC17 alloy with different height reductions

对经不同变形量变形后的工件进行微观组织观察,如图3所示。从图3中可以看出,变形后的微观组织在不同区域同样呈现出分布不均匀的趋势。在工件与模具间的摩擦和热传导的共同作用下,经40%变形量变形后的微观组织呈现出沿工件半径方向的不均匀分布。经变形后中心区域的片层α不仅有变粗、变短的倾向,而且还出现了扭折的α片层(见图3(a))。然而,工件边部因其所承受的变形量较小仍基本保持着长条状的α片层(见图3(b))。随着变形量逐渐增加到80%,工件中心部位的片层α已基本转变为等轴状 (见图3(c)),然而在工件边部仍能观察到短棒状α存在(见图3(d))。

表2所列为不同变形量时不同位置球化体积分数模拟值与实验值对比。从表中可以看出,尽管试验测量值均略高于模拟值,但模拟值与实际测量值有着较好的匹配。这主要是由于球化行为模拟没有涉及变形前加热过程所导致的组织球化[1]。

3 结论

通过有限元模拟研究了TC17钛合金等温锻造过程中片层组织球化行为及其微观组织演变。通过对比圆柱形TC17钛合金等温锻造过程的球化行为和有限元模拟的结果发现:该模型可以较为准确、有效地预测TC17钛合金等温锻造过程中的片层组织球化行为。

表2 不同变形量时TC17钛合金不同位置球化体积分数模拟值与实验值对比

Table 2 Comparison of dynamical globularization fraction distribution between experimental data and simulation results in different locations of TC17 alloy

REFERENCES

[1] WANG Kai-xuan, ZENG Wei-dong, ZHAO Yong-qing, SHAO Yi-tao, ZHOU Yi-gang. Prediction of dynamic globularization of Ti-17 titanium alloy with initial lamellar microstructure during hot compression [J]. Materials Science and Engineering A, 2010, 527(23): 6193-6199.

[2] 王凯旋, 曾卫东, 赵永庆, 徐 斌, 田 飞, 朱艳春, 张尧武, 周义刚. TC17钛合金片层组织动态球化的神经网络预测模型[J]. 中国有色金属学报, 2010, 20(S1): s468-s472.

WANG Kai-xuan, ZENG Wei-dong, ZHAO Yong-qing, XU Bin, TIAN Fei, ZHU Yan-chun, ZHANG Yao-wu, ZHOU Yi-gang. ANN model for prediction of dynamic globularization in TC17 titanium alloy [J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s468-s472.

[3] 王 杨, 曾卫东, 马 雄, 周建华, 王晓英, 王 腾. BT25 钛合金在两相区变形过程中的显微组织定量分析[J]. 中国有色金属学报, 2013, 23(7): 1861-1865.

WANG Yang, ZENG Wei-dong, MA Xiong, ZHOU Jian-hua, WANG Xiao-ying, WANG Teng. Quantitative metallography analysis of microstructure of BT25 titanium alloy deformed in two phase field [J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 1861-1865.

[4] ZHEREBTSOV S, MURZINOVA M, SALISHCHEV G, SEMIATIN S L. Spheroidization of the lamellar microstructure in Ti-6Al-4V alloy during warm deformation and annealing [J]. Acta Materialia, 2011, 59(10): 4138-4150.

[5] HU Z M, BROOKS J W, DEAN T A. Experimental and theoretical analysis of deformation and microstructural evolution in the hot-die forging of titanium alloy aerofoil sections [J]. Journal of Materials Processing Technology, 1999, 88(1/3): 251- 265.

[6] LI Miao-quan, XIONG Ai-ming. Effect of process parameters on microstructural variables of a commercial TC6 titanium alloy disc [J]. Materials Science and Technology, 2005, 21(2): 197-203(7).

[7] WANG Kai-xuan, ZENG Wei-dong, ZHAO Yong-qing, LAI Yun-jin, ZHOU Yi-gang. Dynamic globularization kinetics during hot working of Ti-17 alloy with initial lamellar microstructure [J]. Materials Science and Engineering A, 2010, 527(10/11): 2559-2566.

[8] AVRAMI M. Kinetics of phase change (Ⅰ): General theory [J]. Journal of Chemical Physics, 1939, 7(12): 1103-1112.

[9] AVRAMI M. Kinetics of phase change (Ⅱ): Transformation- time relations for random distribution of nuclei [J]. Journal of Chemical Physics, 1940, 8(2): 212-224.

[10] SEMIATIN S L, SEETHARAMAN V, WEISS I. Flow behavior and globularization kinetics during hot working of Ti-6Al-4V with a colony alpha microstructure [J]. Materials Science and Engineering A, 1999, 263(2): 257-271.

(编辑 李向群)

基金项目:西北工业大学凝固重点实验室(35-TP-2009);新世纪优秀人才(NCET-07-0696)

收稿日期:2013-07-28;修订日期:2013-10-10

通信作者:曾卫东,教授,博士;电话:029-88494298;E-mail:zengwd@nwpu.edu.cn