DOI:10.19476/j.ysxb.1004.0609.2018.11.22

空气氧化碱浸含砷钴镍渣

乔晋玺1,龙 双2,马雅琳1,邱 洋1,陈敬阳2,苗华磊2,陈爱良1

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 株洲冶炼集团有限公司,株洲 412000)

摘 要:采用空气做氧化剂,在碱性体系中将砷、锌高效浸出。结果表明:在温度为80 ℃、碱浓度为5 mol/L、时间为12 h、液固比为5:1的条件下,砷、锌的浸出率均能够达到99%以上,2%的钴、铜被浸出,镍基本不被浸出;空气氧化浸出含砷钴镍渣的平均表观活化能为11.62 kJ/mol,属于扩散控制;平均反应级数为0.69;浸出渣中含铜68.24%、钴3.04%、镍0.87%,且含砷仅有0.01%,可进行铜、钴、镍的进一步回收。采用空气碱浸含砷镍钴渣,技术操作简单、成本低廉,避免剧毒砷化氢气体的产生,对含砷资源的综合利用有一定的现实意义。

关键词:空气碱浸;砷;动力学;含砷钴镍渣

文章编号:1004-0609(2018)-11-2358-08 中图分类号:TF803.21 文献标志码:A

在锌冶金过程中,为了得到高品质的产品,通过向溶液中加入砷盐和锌粉,使之与溶液中铜、镍、钴一起形成微电池,以深度除去溶液中镍钴[1-5]。因此,所形成的含砷废渣中含有大量的铜、镍、钴、锌等有价金属(铜 47%、钴 3.04%、镍 0.87%、锌 5.78%(质量分数))。如果不合理处理,一方面造成资源的浪费:钴、镍作为新能源材料价格一直居高不下,某厂每年产生含砷废渣近1500 t,以市场价计算,每年浪费约价值1900万元的资源;另一方面,会对环境及社会带来危害:含砷废渣堆放或不合理的处理会造成渣中砷进入大气或者地下水源中,污染大气及水源,对人们的身体健康造成威胁,并且这些砷进入土壤中也会对土质造成破坏,对农作物产生毒害作用。

由于此类含砷废渣含铜高,一般直接将此铜渣送入铜的火法系统直接熔炼,这样的话,砷会形成氧化物进入烟气、少部分会随铜进入铜冶炼系统,增加铜溶液净化除杂的负担。关于含砷钴镍渣的回收,国内许多专家做了相关的研究[6-9]。文献[10]中公开了一种从湿法炼锌砷盐净化钴镍渣中回收有价金属的方法,重点回收渣中有价金属,砷作为次要元素进行处理,采用H2SO4浸出,将渣中可溶的锌溶解回收,滤渣经过煅烧再用硫酸进行二次溶出,滤液先后加入氢氧化钠和碳酸钠,用于沉淀铜和镍钴。但这种方法存在产生剧毒气体AsH3的危险。文献[11]中公开了一种湿法炼锌砷盐净化渣中有价元素的提取方法,该方法同样先经过选择性酸浸得到ZnSO4溶液,再通过添加双氧水除铅,然后再中和沉砷,最后沉钴镍。该方法虽然克服了砷的第二次污染,但是在第一步选择性酸浸得到ZnSO4溶液的时候,低价砷可能未全部氧化成高价砷酸盐,同样也存在剧毒AsH3气体产生的风险。另外,国内有专家提出了一种在高温高压条件下,通入氧气氧化碱浸的方法将渣中砷浸出[12],在碱性条件下避免了剧毒气体的产生,并通过蒸发结晶,得到砷盐产品。其主要反应条件为150~300 ℃下,在高压釜中通入氧气,调整浆液碱浓度在400 g/L以下,反应0.5~4 h。由于其反应条件为高温高压,较为苛刻,暂时并未得到工业推广。本文作者采用空气常压氧化碱浸含砷钴镍渣,得到的含砷、锌的浸出液可返回到系统中继续作为除钴剂原料[13],一方面砷得到了利用,另一方面,锌返回系统,提高了锌的回收率。浸出渣中铜、镍、钴可做进一步的回收处理来提取铜、镍、钴。本文作者重点研究空气氧化碱浸含砷钴镍渣的浸出因素(温度、浸出时间、碱浓度等)对砷和锌浸出率的影响,同时研究砷的氧化浸出动力学。

1 实验

1.1 实验原料及试剂

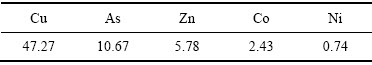

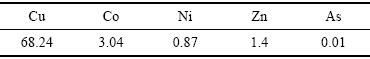

原料为某炼锌厂提供的含砷钴镍干渣,其成分如表1所示。从表1可以看出,渣中主要成分为铜47.27%、砷10.67%(质量分数)。

表1 含砷渣的主要元素含量

Table 1 Arsenic residue content of main elements (mass fraction, %)

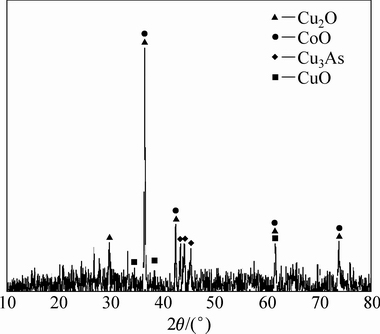

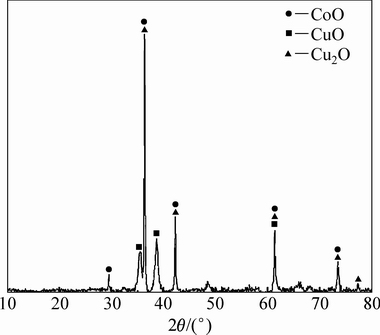

从原料的XRD谱(见图1)可见,原料中铜锌钴镍元素主要以氧化亚铜、氧化铜、氧化钴和铜砷合金存在,由文献[14]得知,渣中砷主要以砷铜、砷镍、砷钴合金存在,但从图1中只发现了砷铜合金,其原因可能是渣中的钴、镍含量少,形成的合金在XRD检测中无法被检测到。

图1 含砷渣的XRD谱

Fig. 1 XRD pattern of arsenic residue

实验所用到的浸出剂为氢氧化钠(分析纯,由西陇科学股份有限公司生产)。

1.2 实验方法

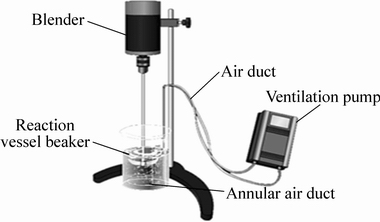

图2 浸出实验装置示意图

Fig. 2 Leaching experimental device

配置一定浓度的氢氧化钠溶液,置于500 mL烧杯中,在如图2的实验装置中,打开搅拌器同时通入空气,将一定量的含砷钴镍渣加入到反应容器中并开始反应,达到反应时间后,将反应浆液进行过滤,将滤液稀释后用ICP检测其中砷、铜、镍、钴、锌的含量,并以滤液中砷等元素的含量来计算其浸出率。滤渣洗涤烘干后,进行XRD分析物相,并用王水溶解后用ICP测元素含量。砷等元素的浸出率计算公式如下:

(1)

(1)

式中:wMe为测得的砷、铜、钴、锌元素的浓度,10-6;N为稀释倍数;V为滤液体积,L;m为含砷镍钴渣加入质量,g; 为渣中砷、铜、钴、锌的质量分数,%。

为渣中砷、铜、钴、锌的质量分数,%。

2 结果与讨论

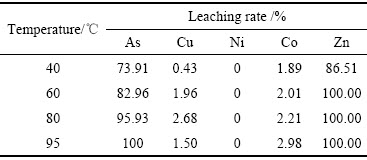

2.1 温度对含砷钴镍渣浸出的影响

在反应时间8 h、碱浓度为5 mol/L、液固比5:1、转速250 r/min时,温度对含砷钴镍渣浸出效果的影响如表2所列。镍基本不被浸出,铜的浸出率最高仅2.68%,钴浸出率最高有2.98%。随着温度的升高,砷和锌的浸出率均持续升高。温度从40 ℃升高到95 ℃,砷、锌浸出率分别从73.91%和86.51%增加100%。

表2 温度对含砷钴/镍渣中各元素浸出率的影响

Table 2 Effect of temperature on leaching rate of cobalt/nickel residue containing arsenic

含砷钴镍渣在碱溶液中氧化浸出的主要反应如下:

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

从Zn-H2O系的φ-pH图可看出[15],pH>14时,Zn在溶液中以 形式存在,故Zn的浸出反应如式(6)所示:

形式存在,故Zn的浸出反应如式(6)所示:

(6)

(6)

由式(2)~(5)可看出,含砷钴镍渣浸出实际上是铜钴金属和砷的氧化过程,温度升高有利于氧化反应的进行,故在相同反应时间下,随着温度的升高,反应进行得更彻底。考虑实际生产,在温度为80 ℃时,砷浸出达到96%,锌浸出率达100%,故选用80 ℃为优选浸出温度。

2.2 碱浓度的影响

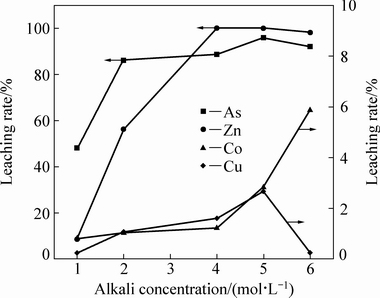

在反应时间8 h、温度80 ℃、液固比5:1,转速250 r/min时,碱浓度对含砷钴镍渣浸出的影响如图3所示。铜浸出率最高仅有2.68%,钴浸出率在碱浓度6 mol/L时为5.87%。由图3还可看出,随着碱浓度从1 mol/L增加到5 mol/L,砷浸率从48.12%增加到95.93%,锌的浸出率从8.76%增加到100%。随着碱浓度的增加,浸出液中铜、钴浓度的升高,由Cu-H2O系看出[16],在pH>13时,铜会产生 配离子,所以铜、钴会和过剩的NaOH发生式(7)~(8)的反应:

配离子,所以铜、钴会和过剩的NaOH发生式(7)~(8)的反应:

(7)

(7)

(8)

(8)

图3 碱浓度对各元素浸出率影响

Fig. 3 Effect of alkali concentration on leaching rate

使铜钴氧化物形成其络合阴离子而进入溶液中,导致浸出率增加。当碱浓度过大时铜的浸出率反而会变小,其原因可能是溶液中的砷反应生成砷酸铜沉淀(Ksp =7.95×10-36)[16],从而导致砷的浸出率有所降低。可见当碱浓度为5 mol/L时,可达到较好的浸出效果,砷浸出率在95%以上,锌浸出率可达100%。

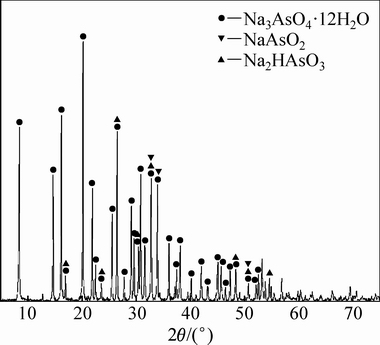

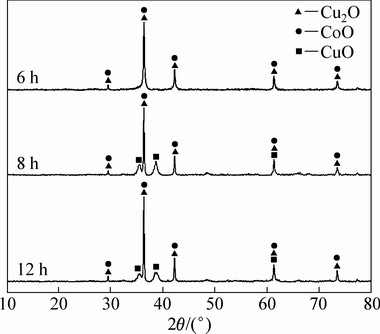

同时,在实验过程中发现随着碱浓度的增加,在过滤时浸出液温度稍有下降后有晶体析出,经分析该晶体主要成分为Na3AsO4·12H2O等(见图4)。这是由于NaOH与溶液中的Na3AsO4·12H2O形成同离子效应,导致Na3AsO4·12H2O的析出。

图4 结晶物的XRD谱

Fig. 4 XRD pattern of crystalline

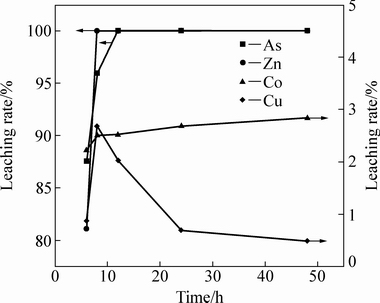

2.3 浸出时间的影响

图5 反应时间对各元素浸出率的影响

Fig. 5 Effect of reaction time on leaching rate of elements

图6 不同浸出时间渣的XRD谱

Fig. 6 XRD patterns of different leaching time residue

在反应温度80 ℃,液固比5:1,碱浓度5 mol/L、转速250 r/min条件下,不同浸出时间对含砷钴镍渣浸出的影响如图5所示。在整个浸出时间范围内(<48 h),铜浸出率最高为2.68%,钴的浸出率最高为2.84%。浸出时间从6 h延长到12 h,砷的浸出率由87.55%升高到100%,锌的浸出率由81.09%增加到100%。在12 h时,砷和锌的浸出率均能在实验室条件下达到100%。由图6可看出,经过6 h空气氧化碱浸,含砷钴镍渣中的铜、钴、镍与砷的合金基本被氧化浸出,浸出渣XRD谱中已无金属与砷的合金相,只有CoO、Cu2O进一步说明发生了如式(2)~(5)反应。另外,对比原料的XRD谱可知,反应6 h时,浸出渣中没有氧化铜的物相,其原因是反应初期氧化铜作为氧化剂与渣中砷发生如式(10)的反应[17]。当反应继续进行到8 h时,浸出渣中出现CuO物相,说明发生(3)和(9)式反应,部分Cu2O被氧化成CuO,进一步说明了空气氧化含砷钴镍渣的能力。随着浸出时间的进一步延长,达到12 h时,砷、锌的浸出率升高,说明渣中的Me-As合金进一步被氧化。

(9)

(9)

(10)

(10)

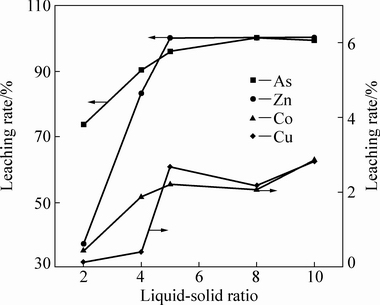

2.4 液固比的影响

在反应时间为8 h,温度80 ℃,碱浓度5 mol/L、转速250 r/min条件下,考察了液固比对含砷钴镍渣浸出的影响,如图7所示。在整个浸出过程中,液固比为2:1到10:1范围内,铜和钴的浸出率很低,铜浸出率最高为2.83%,钴浸出率最高为2.86%。砷和锌的浸出率随着液固比的增大而增加,当液固比在8:1时二者的浸出率基本达到最佳,保持不变。随着液固比的继续增加,反应浆液的黏度降低,更有利于反应的进行;并且在相同碱浓度下液固比越大碱含量越大,促使反应式(2)~(5)向正反应方向进行,越有利于渣中有价金属及砷的浸出。

图7 液固比对各元素浸出率的影响

Fig. 7 Effect of liquid-solid ratio on leaching rate of elements

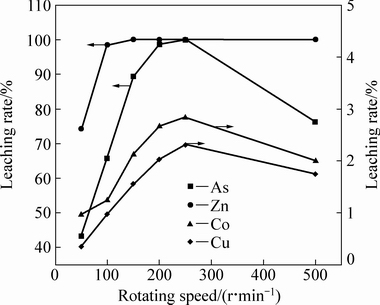

2.5 转速对含砷钴镍渣浸出的影响

在反应时间8 h,温度80 ℃,液固比5:1,碱浓度5 mol/L条件下,考察了转速对含砷钴镍渣浸出的影响(见图8)。从图8可以看出,当转速为50~500 r/min范围内,砷、钴、铜的浸出率呈现先增长后降低的趋势,且在250 r/min时均达到最大浸出效果。其原因是随着转速的增长反应体系中各物质相对运动更剧烈,使得反应更快速进行,故在相同反应时间下转速增大浸出率增大;当转速过快时体系中固体物质随着搅拌桨运动,相对运动减小,达不到搅拌的实质效果。锌的浸出率随着转速的增大而增大,在250 r/min时达到最大。故选择最佳的转速为250 r/min。

图8 转速对各元素浸出率的影响

Fig. 8 Effect of rotating speed on leaching rate of elements

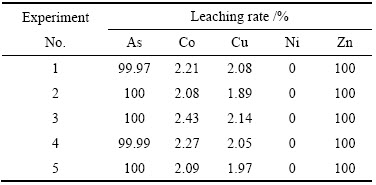

2.6 验证实验及浸出渣分析

通过对影响含砷钴镍渣浸出的单因素条件(温度、碱浓度、时间、液固比)的探究,分别得到了浸出反应的最佳条件(温度80 ℃、碱浓度5 mol/L、时间12 h、液固比5:1)。为了验证最佳条件,在相同条件下做5组验证实验,测得各组浸出率如表3所列。

表3 验证实验各元素浸出率

Table 3 Leaching rate of verify experiments

在各因素最佳条件下,各元素平均浸出率为:砷为99.99%;钴为2.21%;铜为2.03%;镍为0%;锌为100%,达到了砷、锌的有效浸出。

对最佳条件下的浸出渣进行分析,渣中各元素的成分如表4所示,渣中主要成分为铜、钴、镍等有价金属,砷几乎被全部浸出,其中铜 68.24%,钴 3.04%。从浸出渣的XRD谱中可看出(见图9),铜、钴均以氧化物的形式存在。

表4 浸出渣成分

Table 4 Composition of leaching residue (mass fraction, %)

2.7 砷的浸出动力学

2.7.1 表观活化能

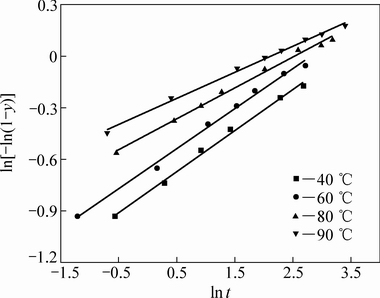

在氢氧化钠浓度为6.67 mol/L、液固比100:1,转速为200 r/min的条件下,分别在40 、60 、80 、90 ℃的温度下进行浸出实验,所得的砷浸出率与时间关系如图10所示。

图9 浸出渣的XRD谱

Fig. 9 XRD pattern of leaching residue

借鉴文献[18]中采用的经验动力学方程:

y=1-exp(-ktn) (10)

式中:y为溶出率;k和n为常数;t为浸出时间。

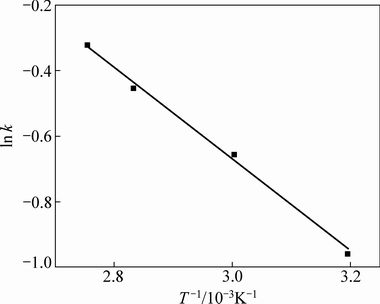

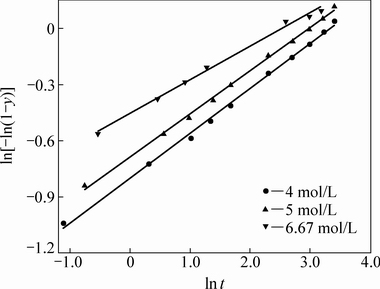

由式(10)将图10中实验数据做处理得到图11。由图11可以得到不同温度下的lnk及n值,如表5所列。根据表5的数据,作出lnk和1/T图(见图12)。

由图12可得到图中直线斜率为-1.3973,由阿伦尼乌斯计算其表观活化能Ea为11.617 kJ/mol,说明钴砷渣的氧化浸出主要受扩散控制。从前面的条件实验结果中也可看出,温度从60 ℃增加到95 ℃,砷的浸出率增加了17%;搅拌速度从50 r/min增加到250 r/min,砷的浸出率增加了55.4%。对比可看出,搅拌速度对砷浸出率影响较大,进一步验证了动力学实验结果。

图10 不同温度对砷浸出率的影响

Fig. 10 Effect of different temperature on arsenic leaching rate

图11 不同温度下砷浸出动力学方程拟合结果

Fig. 11 Fitting results of kinetics equation of arsenic leaching at different temperature

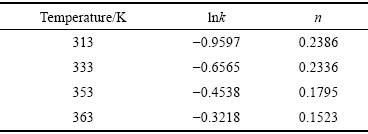

表5 砷浸出在不同温度下的lnk和n

Table 5 lnk and n of arsenic leaching at different temperatures

图12 砷浸出在不同温度下浸出的lnk-1/T图

Fig. 12 lnk-1/T curve of arsenic leaching at different temperatures

2.7.2 反应级数

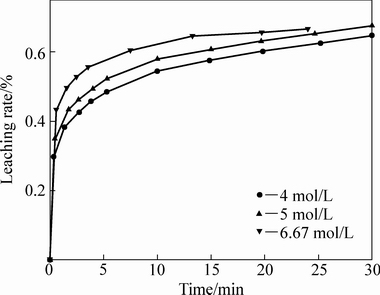

在温度为80 ℃、液固比100:1,转速为200 r/min的条件下,分别在氢氧化钠浓度为4、5、6.67 mol/L的条件下进行实验,所得砷的浸出率与时间关系如图13所示。

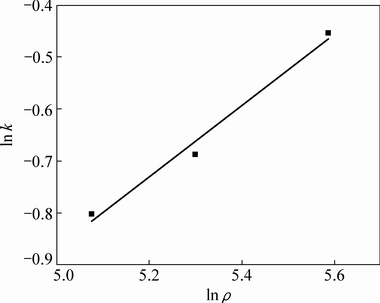

同样按照式(10)对图13处理,可得到图14。通过图14可得到不同碱浓度下的lnk,其与浓度对数lnk-lnρ关系图,如图15所示。通过拟合图15计算其斜率为0.687,所以含砷钴镍渣空气碱浸的反应级数为0.687。

3 结论

1)含砷钴镍渣空气氧化浸出的最佳条件为:温度80 ℃,碱浓度5 mol/L,时间12 h,液固比5:1;在最佳条件下,砷、锌的浸出率均能够达到99%以上,约2%~3%的钴、铜基本被浸出,镍基本不被浸出。

2) 通过砷的浸出动力学研究,得到空气氧化浸出含砷钴镍渣的平均表观活化能为11.62 kJ/mol,属于扩散控制;平均反应级数为0.69。

3) 空气氧化碱浸得到的浸出渣中含铜68.24%,钴3.04%,镍0.87%,且含砷仅有0.01%,可进行铜、钴、镍的进一步回收。

图13 不同碱浓度对砷浸出率的影响

Fig. 13 Effect of different alkali concentration on arsenic leaching rate

图14 砷在不同碱浓度下的浸出动力学方程拟合结果

Fig. 14 Fitting results of kinetics equation of arsenic leaching at different alkalic concentrations

图15 砷在不同碱浓度下浸出的lnk-lnρ图

Fig. 15 lnk-lnρ curve of arsenic leaching at different alkalic concentrations

REFERENCES

[1] 伍铁斌, 阳春华, 李勇刚. 湿法炼锌砷盐除钴过程中废酸添加控制研究[J]. 中南大学学报(自然科学版), 2013, 44(12): 4881-4886.

WU Tie-bin, YANG Chun-hua, LI Yong-gang. Study on the control of waste acid addition in cobalt removal process of zinc arsenic in wet smelting process[J]. Journal of Central South University(Science and Technology), 2013, 44(12): 4881-4886.

[2] 刘松林, 李江华, 孟文杰. 硫化砷渣的资源化处理技术现状[J]. 磷肥与复肥, 2009(4): 60-63.

LIU Song-lin, LI Jiang-hua, MENG Wen-jie. Resources treatment technology of arsenic sulfide residue[J]. Powder Fertilizer & Compound Fertilizer, 2009(4): 60-63.

[3] 伍铁斌, 阳春华, 孙 备, 朱红求. 灰色模糊LSSVM预测模型在锌净化除钴中的应用[J]. 中国有色金属学报, 2012, 22(8): 2382-2386.

WU Tie-bin, YANG Chun-hua, SUN Bei, ZHU Hong-qiu. Application of grey fuzzy LSSVM prediction model in zinc purification and cobalt removal[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2382-2386.

[4] 王鸿振, 吴 筱. 砷盐净化工艺的研究[J]. 中国有色冶金, 2011(3): 20-23.

WANG Hong-zhen, WU Hao. Study on purification process of arsenic salt[J]. China Nonferrous Metallurgy, 2011(3): 20-23.

[5] 赵晓朝. 砷盐净化工艺优化及生产实践[J]. 中国有色冶金, 2015(5): 4-7.

ZHAO Xiao-chao. Optimization of arsenic salt purification process and production practice[J]. China Nonferrous Metallurgy, 2015(5): 4-7.

[6] 宁模功, 张允恭. 处理湿法炼锌净化钴镍渣的试验研究[J]. 有色金属(冶炼部分), 2001(1): 10-13.

NING Mo-gong, ZHANG Yun-gong. Experimental study on treatment of cobalt nickel residue by hydrometallurgy[J]. Nonferrous Metals(Extractive Metallurgy), 2001(1): 10-13.

[7] 徐 慧, 闵小波, 梁彦杰, 王云燕. 机械力活化Fe-MnO2稳定含砷废渣[J]. 中国有色金属学报, 2017, 27(10): 2170-2179.

XU Hui, MIN Xiao-bo, LIANG Yan-jie, WANG Yun-yan. Stabilization of arsenic-containing waste residue by mechanical activation of Fe-MnO2[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(10): 2170-2179.

[8] 廖谨鹏, 段良洪, 张 丽. 一种从湿法炼锌净化钴镍渣中回收有价金属的方法: 中国, CN105567999A[P]. 2016-05-11.

LIAO Jin-peng, DUAN Liang-hong, ZHANG Li. A method for recovering valuable metals from cobalt-nickel residue cleaned by wet zinc smelting: China, CN105567999A[P]. 2016-05-11..

[9] YU Guo-lin, ZHANG Ying, ZHENG Shi-li, ZOU Xing, WANG Xiao-hui. Resources utilization of arsenic extraction and arsenic salt preparation in arsenic-cobalt-nickel slag[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(6): 1918-1927.

[10] 林文军, 刘一宁, 窦传龙. 一种从湿法炼锌砷盐净化钴镍渣中回收有价金属的方法: 中国, CN102534235A[P]. 2012-07-04.

LIN Wen-jun, LIU Yi-ning, DOU Chuan-long. A method for recovering valuable metals from cobalt-nickel residue purifying from arsenic-smelting zinc-arsenic salt: China, CN102534235A[P]. 2012-07-04.

[11] 陈海清, 谭 令, 温俊杰. 一种湿法炼锌砷盐净化渣中有价元素的提取方法: 中国, CN102965499A[P]. 2013-03-13.

CHEN Hai-qing, TAN Ling, WEN Jun-jie. A method for extracting valuable elements in zinc smelting arsenic salt purification residue: China, CN102965499A[P]. 2013-03-13.

[12] 张 盈, 郑诗礼, 余国林. 一种用含砷钴镍渣湿碱法制备砷酸盐的方法: 中国, CN102925701A[P]. 2013-02-13.

ZHANG Ying, ZHENG Shi-li, YU Guo-lin. A method for preparing arsenate using arsenic-cobalt-nickel residue wet-alkali: China, CN102925701A[P]. 2013-02-13.

[13] 陈爱良, 乔晋玺, 龙 双, 钱 振. 一种含砷除钴渣回收处理方法: 中国, CN201810519112.6[P]. 2018-09-28.

CHEN Ai-liang, QIAO Jin-xi, LONG Shuang, QIAN Zhen. A method for recovery arsenic-containing cobalt removal residue: China, CN2018105191094[P]. 2018-09-28.

[14] 余国林, 张 盈, 郑诗礼. 含砷钴镍渣中砷碱介质氧化浸出机理[J]. 过程工程学报, 2013, 10(6): 939-945.

YU Guo-lin, ZHANG Ying, ZHENG Shi-li. Oxidation leaching mechanism of arsenic-alkali in residue containing arsenic, cobalt and nickel[J]. Chinese Journal of Process Engineering, 2013, 10(6): 939-945.

[15] 李洪桂. 冶金原理[M]. 北京: 科学出版社, 2005: 174-176.

LI Hong-gui. Metallurgical principles[M]. Beijing: Science Press, 2005: 174-176.

[16] 陈白珍, 唐仁衡, 龚竹青. 砷酸铜制备工艺过程热力学分析[J]. 中国有色金属学报, 2001, 10(3): 510-513.

CHEN Bai-zhen, TANG Ren-heng, GONG Zhu-qing. The thermodynamic analysis of the preparation process of copper arsenate[J]. The Chinese Journal of Nonferrous Metals, 2001, 10(3): 510-513.

[17] 张 盈, 余国林, 郑诗礼, 王晓辉, 张 懿. 一种含砷钴镍渣中砷强化氧化浸出的方法: 中国, CN104451198A[P]. 2015-03-25.

ZHANG Ying, YU Guo-lin, ZHENG Shi-li, WANG Xiao-hui, ZHANG Yi. A method for enhanced oxidative leaching of arsenic in arsenic-cobalt-nickel slag: China, CN104451198A[P]. 2015-03-25.

[18] 孙培梅, 童军武, 薛 冰. 从粉煤灰中提取氧化铝熟料的溶出过程动力学[J]. 中南大学学报(自然科学版), 2013, 44(9): 3599-3603.

SUN Pei-mei, TONG Jun-wu, XUE Bing. The kinetics of dissolution process of alumina clinker extracted from fly ash[J]. Journal of Central South University(Science and Technology), 2013, 44(9): 3599-3603.

Alkali leaching of cobalt/nickel residue containing arsenic using air

QIAO Jin-xi1, LONG Shuang2, MA Ya-lin1, QIU Yang1, CHEN Jing-yang2, MIAO Hua-lei2, CHEN Ai-liang1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Zhuzhou Smelter Group Company Limited, Zhuzhou 412000, China)

Abstract: Arsenic and zinc are efficiently leached in an alkaline system using air as an oxidant. The results show that the appropriate leaching conditions are listed as the follows: The alkali concentration is 5mol/L, reaction temperature is 80 ℃, reaction time is 12 h, liquid to solid ratio is 5:1. Under the above conditions, the leaching rate of arsenic and zinc in the residue can reach more than 99% and that of cobalt and copper is below 2%. Nickel is not substantially leached. Its apparent activation energy is 11.62 kJ/mol. It can be seen that the oxidation of arsenic leaching is mainly controlled by diffusion. The average reaction order is 0.69. The leaching residue contains 68.24% Cu, 3.04%Co, 0.87% Ni, and only 0.01% of arsenic. It is conducive to the further recovery of copper, cobalt and nickel. The alkali leaching has simple technical operation and low cost. The technology avoids the generation of highly toxic AsH3 and has practical significance for the comprehensive utilization of arsenic resources.

Key words: alkaline leaching; arsenic; kinetic study; cobalt/nickel residue containing arsenic

Foundation item: Project(1602FKDC007) supported by the Key Technology and Demonstration of the Clean and Efficient Recovery of Precious Metal Secondary Resources, China

Received date: 2018-06-28; Accepted date: 2018-10-04

Corresponding author: CHEN Ai-liang; Tel: +86-13548978526; E-mail: chenailiang@csu.edu.cn

(编辑 李艳红)

基金项目:甘肃省科技重大专项计划项目(1602FKDC007)

收稿日期:2018-06-28;修订日期:2018-10-04

通信作者:陈爱良,教授,博士;电话:13548978526;E-mail:chenailiang@csu.edu.cn