文章编号:1004-0609(2014)07-1792-07

几何缺陷对Ti-7.5Nb-4Mo-2.5Sn形状记忆合金超弹性能的影响

张 芸,罗致春,张德闯,丁 玎,兰志俊,林建国

(湘潭大学 低维材料及其应用技术教育部重点实验室,湘潭 411105)

摘 要:对Ti-7.5Nb-4Mo-2.5Sn形状记忆合金试样以及带有几何缺陷(中心圆孔和单边半圆缺口)合金试样的力学性能及超弹性能进行测试,并采用ARAMIS三维变形分析测试系统对单轴加载-卸载过程中试样的全场应变场分布进行实时观察,研究几何缺陷对合金应变场分布、应力诱发马氏体相变和超弹性能的影响。结果表明:在拉伸加载过程中,带几何缺陷的试样在缺陷周围产生了应力集中,导致合金试样在局部具有较高的应变速率和应变量;应力诱发马氏体相变主要受应力场分布的影响,而且主要发生在局部变形带中。因此,与完整试样相比,带几何缺陷的试样表现出较高的诱发马氏体相变的临界应力和较低的超弹性。

关键词:钛基形状记忆合金;三维变形分析测试系统;几何缺陷;超弹性

中图分类号:TG306 文献标志码:A

Effect of geometric defects on superelasticity of Ti-7.5Nb-4Mo-2.5Sn shape memory alloy

ZHANG Yun, LUO Zhi-chun, ZHANG De-chuang, DING Ding, LAN Zhi-jun, LIN Jian-guo

(Key Laboratory of Low Dimensional Materials and Application Technology,

Xiangtan University , Xiangtan 411105,China)

Abstract: The mechanical properties and superelasticity of the Ti-6.5Nb-4Mo-2.5Sn alloy and the samples with a central circular hole and a unilateral semicircular notch, respectively, were evaluated. The full field strain distributions of the samples were monitored during the uni-axis loading-unloading tensile tests by using ARAMIS three-dimensional optical deformation measurement system. The effects of the geometric defects on the strain field, the stress-induced martensite phase transformation and superelasticity were investigated. The results indicate that the samples with geometric defects have the stress concentration closing to the defects on loading, resulting in relatively high strain rate and strain in local zone of alloy. The stress-induced martensite phase transformation is mainly influenced by the strain distributions, and the martensite phase transformation occurs in a localized area. Thus, the samples with the geometry defects exhibit a high critical stress for inducing the martensite transformation and a low superelasticity in comparison with the perfect sample.

Key words: Ti-base shape memory alloy; three-dimensional optical deformation measurement system; geometric defect; superelasticity

TiNi形状记忆合金作为一种生物医用材料,不但具有优良的生物相容性、良好的耐蚀耐磨性、高抗疲劳性以及与人体骨骼接近的弹性模量,同时还具有优异的形状记忆性和超弹性,因此,已被广泛地应用于医学领域[1]。研究发现,TiNi形状记忆合金中含有的Ni元素具有潜在的致癌等毒副作用[2]。虽然表面改性可以在一定程度上提高TiNi合金的抗腐蚀性和生物相容性,但是这些方法存在成本高、工艺复杂、操作难等问题,甚至会出现因为改性层与基体结合强度不高而导致脱落的现象[3-4]。因此,开发新一代不含Ni的新型钛基形状记忆合金成为生物金属材料领域研究的热点。亚稳态β相钛合金由于具有较高的抗腐蚀性、良好的生物相容性、较高的屈服强度和较低的弹性模量而受到生物医用材料界的青睐[5]。而且在一些含有β相稳定元素并具有生物相容性的二元β钛合金体系中,如Ti-Mo[6]、Ti-Nb[7]、Ti-Ta[8]和Ti-Zr[9],人们发现通过控制合金的成分,这些合金可表现出形状记忆效应和超弹性。然而,与TiNi合金相比,这些合金的形状记忆能力和超弹性性能较差,如形变恢复率、性能的稳定性及应力诱发马氏体相变临界应力等较低。因此,如何提高无镍Ti基形状记忆合金的形状记忆和超弹性性能是这些合金作为医用移植材料而广泛应用的关键。研究结果表明:对于Ti-Nb系合金,其形状记忆和超弹性性能与合金成分密切相关,通过在此合金中添加合金元素,如Al、Ta、Pt、Zr、Si、Sn、Ge、Ga、O和N等,可显著地改善合金的形状记忆能力和超弹性[10-12]。

众所周知,β相钛合金的超弹性和形状记忆效应是由于β相和马氏体α″相之间可逆的热弹性转变所致,即在加载过程中,应力诱发马氏体相变,而在卸载过程中,应力诱发马氏体可发生逆转变成β相。因此,钛基形状记忆合金的拉伸变形中,试样中的应力状态对应力诱发马氏体的转变有着重要影响,对于含有几何缺陷的钛合金试样,如多孔钛基形状记忆合金,其孔周围应力场分布较为复杂,对孔周围的应力分布以及相变情况的研究,无论是在基础力学研究方面,还是在工程应用方面,都是非常有意义的。

数字图像相关技术(Digital image correlation method,DIC)已被用于研究具有不均匀变形的金属泡沫(多孔材料)的微观变形[13-14],同时也为研究形状记忆合金的变形与相变的关系提供了一个十分有效的手段。这种技术是一种原位光学方法,它是利用捕捉随机的散斑点图片来对比,以此精确定位试样上各点的位移,计算试样图像变形前后的相关性。GOM公司开发了ARAMIS的三维变形分析测试系统可以对材料的三维变形、应变场全域分布进行高精度高测量[15-16]。

因此,本文作者以Ti-7.5Nb-4Mo-2.5Sn合金为研究对象,该合金在室温下可表现出较好的超弹性性能[17-19],采用ARAMIS的三维变形分析测试系统,对完整合金试样以及带有几何缺陷(中心圆孔和单边半圆缺口)试样,在单轴加载-卸载过程中的全场应变场进行了实时观察,并对变形过程中试样不同变形区域的组织结构变化进行了分析,研究了几何缺陷对该合金在单轴拉伸条件下的应变场分布及其对合金应力诱发马氏体相变和超弹性能的影响。

1 实验

本研究以Ti-7.5Nb-4Mo-2.5Sn(摩尔分数,%)β型钛合金为研究对象,该合金通过真空熔炼和铜模吸铸后得到合金铸锭,经冷轧得到合金板材(其下压量为50%)。利用电火花切割机将冷轧得到的合金沿轧制方向切割用于X射线衍射(XRD)、金相观察和拉伸试验表征所需样品。拉伸试验所用的三类试样如图1所示。接下来将试样在石英管中氩气保护下700 ℃退火30 min,再冰水淬火冷却至室温。采用日本理学RigaKuD/MaX-rA型X射线衍射仪(XRD)对所制备的β型钛合金结构进行表征,并利用Leica DM光学显微镜对合金试样进行金相组织分析。

试样经过抛光后,将黑白两种油漆分别雾化后均匀的喷射到样品表面,得到的这种雾状黑白斑点称作斑点干涉图样,其作用是给数字图像软件提供参考,ARAMIS系统根据参考点前后的位置变化可得出试样拉伸变形过程中,不同时刻的应变分布云图[16]。在Instron材料万用拉伸机上对试样进行单轴拉伸试验,并用ARAMIS三维应变测试系统对试样在拉伸加载-卸载过程中试样的全程应变场进行记录和分析。实验结束后,在完整试样上的不同的变形区域,用电火花线切割机切出3个尺寸为2 mm×2 mm的试样,抛光后,用X射线(XRD)对该区域内合金的微结构变化进行分析。

图1 拉伸试样的几何示意图

Fig. 1 Schematic diagrams of geometry of tensile test specimen

2 结果与分析

2.1 合金的显微组织

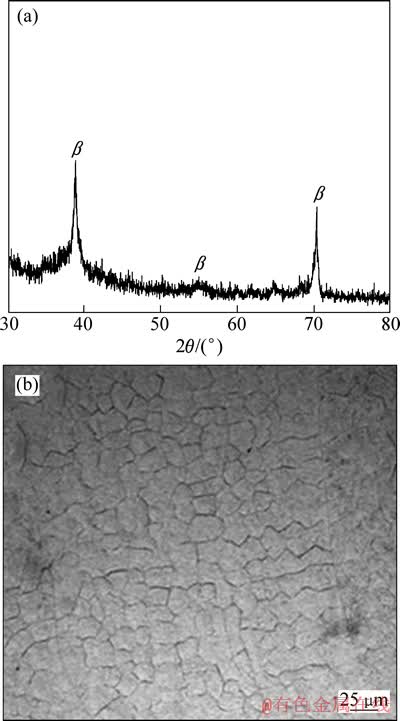

图2(a)所示为经轧制,并在700 ℃下进行退火处理后得到的Ti-7.5Nb-4Mo-2.5Sn合金的XRD谱。由图2(a)可以看出,存在有两个较强和一个较弱的β相衍射峰,而未发现有其它相的衍射峰,表明所制备的合金基本上由β相组成。图2(b)是该合金的光学金相显微组织照片。由图2(b)可以看出,该合金由等轴状β晶粒组成,其晶粒尺寸约20 μm,为细小的等轴晶粒组织。

图2 Ti-7.5Nb-4Mo-2.5Sn合金的XRD谱和金相图

Fig. 2 XRD pattern (a) and optical micrograph (b) of Ti-7.5Nb-4Mo-2.5Sn alloy

2.2 合金的力学性能

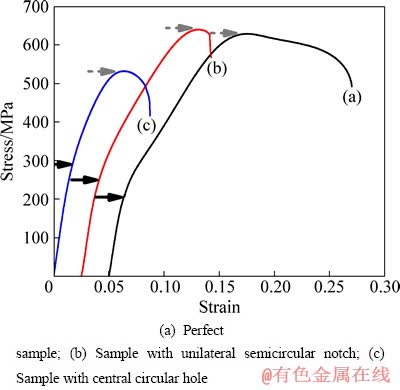

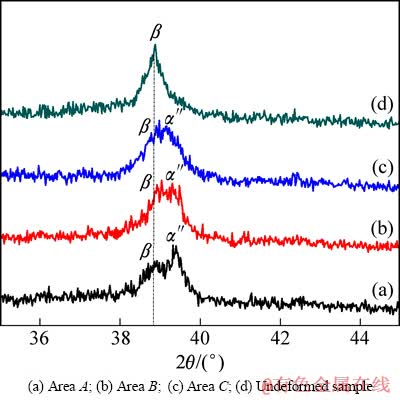

图3所示为在室温、变形速率为1.67×10-4 s-1的条件下Ti-7.5Nb-4Mo-2.5Sn合金的拉伸应力-应变曲线。由图3可以看出,在该条件下,3类合金试样均表现出双屈服现象,说明这些合金在室温下可能具有形状记忆性能或超弹性性能[18, 20]。其中,合金的第一阶段的屈服是由于在拉伸过程应力诱发马氏体相变所产生的,其屈服点(见图中实线箭头所指)所对应的是诱发马氏体相变的临界应力;第二阶段的屈服点(见图3中虚线箭头所指)所对应的是位错滑移所导致的合金塑性变形的屈服应力。从各合金试样的拉伸曲线可以得到屈服强度σ0.2、应力诱发马氏体相变临界应力σSIM和伸长率δ,其结果如表1所列。从表1中可以看出,完整试样具有良好的塑性,其室温伸长率达到21.9%,其屈服强度和应力诱发马氏体相变临界应力分别为630 MPa和206 MPa。带中心圆孔试样也表现出双屈服现象,其屈服强度下降为530 MPa, 而马氏体诱发应力提高到289 MPa,但塑性有所降低,室温伸长率不及完整试样的1/2。带单边半圆缺口的试样具有最高的屈服强度σ0.2,其值约为640 MPa,伸长率和马氏体相变诱发应力分别为11.7%和249MPa。这说明几何缺陷的存在对合金的屈服强度、马氏体相变诱发力和伸长率都产生了影响。

图3 试样的拉伸应力-应变曲线

Fig. 3 Tensile stress-strain curves of samples

表1 合金试样的σ0.2, σSIM和δ

Table 1 σ0.2, σSIM and δ of samples

为了评估3种试样的在室温下的超弹性性能,本文作者对3种试样在室温下进行了加载-卸载试验,其加载条件是:宏观总应变量为6%,加载速率为1.67×10-4 s-1,保持2 s,然后以2 N/s的速度卸载。图4所示为试样加载-卸载的真实应力-应变曲线。为表征合金的超弹性,定义超弹性回复应变εr表示卸载后弹性恢复和马氏体逆转变导致的恢复;残余变形ε′r表示卸载后不可恢复的由滑移导致的永久塑性变形;回复率η,表示恢复应变与总的变形之间的比值,即η=εr/(εr+ε′r),如图5所示。从图5中可以看出,当总变形量为6%、保持时间为2 s时,卸载后,各合金试样均发生弹性恢复以及马氏体逆转变导致的应变恢复,因此,各合金试样在室温下表现出一定的超弹性。由图4中各试样的循环加载-卸载曲线可得到,3种合金试样的可恢复应变εr以及应变回复率η。其中对于完整试样,εr和η分别为3.5%和58%,而带中心圆孔的试样和带单边半圆缺口的试样的η大约为50%。显然,带有几何缺陷的合金试样,在相同的加载、卸载条件下,其应变回复率要低于完整试样。因此,试样中存在的几何缺陷导致了合金的超弹性性能下降。

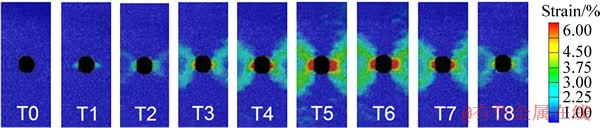

为研究单轴加载-卸载过程中合金试样在变形过程中的应变场的分布及其对马氏体相变的影响,本文作者利用ARAMIS三维变形分析测试系统对上述3类试样在变形过程中的应变分布进行了测试,由ARAMIS软件计算得到的完整试样在加载-卸载过程中的应变分布云图,如图5所示。图中的T0~T8时刻的应变云图分别对应于图4(a)中所示完整试样在T0~T8时刻的变形阶段。T0为变形开始时刻,而在T1时刻,合金的弹性变形阶段,试样整体的变形较为均匀,未出现较大的应变集中区域,如其应变分布云图所示。当试样变形到达第一屈服点(T2)时,在试样标距的一些区域出现了应变带,变形带中的局部应变量约为2.1%。随着着变形时间的延长(T3~T5时刻),这些局部变形带逐渐扩展并连成一条宽的变形带,该变形带与外力轴方向约成45°角,与试样的最大切应力方向一致。其变形最大的局部变形量达5%。当总变形增加为6%后,试样开始进入卸载阶段(T6~T8时刻)。从T6~T8时刻的应变云图可以看出,在卸载过程中,其应变带中应变量逐渐缩小,在卸载完成后(T8时刻),在试样标距内存在有残余应变,其值约为2.5%,与该试样的宏观残余应变量一致。

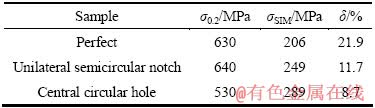

为了研究试样在拉伸变形过程中显微组织的变化,采用XRD衍射分析的方法,对变形后的完整试样的不同部位进行了微观结构分析。图6所示为完整试样加载-卸载变形后在具有不同变形量的A、B、C区域(见图6中T8所示)的XRD谱。作为比较未变形试样的XRD谱也画在图6中。由图6可以看出,完整试样在残余应变区中存在马氏体α″相,这表明试样在拉伸变形过程中,发生了应力诱发马氏体转变,该马氏体相在最大应力处形核并沿着最大应力方向扩展,形成马氏体相变的应变带,而这些马氏体相变导致的应变带随着宏观变形量的增加逐渐加宽并连接成一个大的变形带,马氏体相变区域均匀分布于整个标距内。在卸载过程中,这些马氏体发生了可逆转变,重新转变为奥氏体(β相),其应变得到回复,从而表现出一定的超弹性。但在宏观变形量为6%时,其马氏体逆转变并未完全转变成奥氏体,完全卸载后,还存在残余的奥氏体,从而使试样在宏观上表现出一定的残余应变。

图4 试样的加载、卸载条件下的拉伸应力-应变曲线

Fig. 4 Tensile stress-strain curves obtained by cyclic loading-unloading tensile test

图5 完整试样在单轴加载-卸载过程中各时段的应变云图

Fig. 5 Strain distribution nephogram in perfect sample at different times in cyclic loading-unloading tensile test

图6 完整试样中A、B、C区域和未变形的合金试样的XRD谱

Fig. 6 XRD patterns of regions A, B, C shown in Fig. 5 in perfect sample and undeformed sample

图7所示为带单边半圆缺口的试样(直径为3 mm)在加载-卸载过程中的应变云图。由图7可以看出,在加载到T1时刻时,在边缘缺口附近应力集中区域产生了较高应变,随着宏观变形量增加,其变形逐渐向试样内部扩展,形成了两个对称的变形带,该变形带与外力轴成45°角。这时,在应变集中区域的最大应变量大于6%。卸载过程中,应变集中区域中的应变量开始减小,应变区域呈45°角的变形带开始缩小,在卸载完成后,残余应变主要集中在两条变形带中和孔边缘区域,其中残余应变量最大值约为3.5%。

图8所示为带中心圆孔(直径为3 mm)试样在加载卸载过程中的应变云图。由图8可看出,在变形过程中,变形首先集中在紧邻中心圆孔的孔洞两侧,随着宏观变形量的增加,应变区域逐渐向往扩展,分别在孔洞两侧沿与外力轴成45°方向产生两条交叉变形带。随着加载过程的进行,这些应变带的开始扩展变宽。同时,由毗邻圆孔的两个小区域内的集中应变可知,有两个波瓣形状区域开始形成并生长,最终发展为宏观的变形带。当载荷继续增加,靠近圆孔的波瓣生长并发展为交叉应变带,在宏观应变达到6%时,其变形带中局部最大应变量远大于6%。卸载过程中,应变集中区域中的应变量开始减小,应变区域呈45°角的变形带开始缩小,表明在该变形带中应力诱发的马氏体发生了逆转变,从而导致应变带中部分应变得到回复,但卸载完成后,其变形带中的应变为得到完全回复,其残余的最大应变量约为5%。

图7 带单边半圆缺口试样在单轴加载-卸载过程中各时段的应变云图

Fig. 7 Strain distribution nephogram in sample with unilateral semicircular notch at different times in cyclic loading-unloading tensile test

图8 带中心圆孔试样在单轴加载-卸载过程中各时段的应变云图

Fig. 8 Strain distribution nephogram in sample with circular hole at different times during cyclic loading-unloading tensile test

上述研究结果表明,该合金试样在拉伸变形前,其组织为β相(奥氏体),在拉伸初始阶段(宏观应变量小于2%),其应力-应变关系为线性关系。当宏观变形量大于2%后,应力-应变关系偏离线性关系,这是由于应力诱发了马氏体相变。对不同类型试样的变形分析可知,对于完整试样,马氏体相变首先发生在最大切应力方向有利于马氏体相变的晶粒晶粒之中,随着外应力的增大,马氏体相变区域沿最大切应力方向扩展,当宏观变形量达到6%时,整个标距内的变形变为均匀。而对于含有几何缺陷试样,在这些几何缺陷处会导致有应力集中,从而导致变形的不均匀性。从带几何缺陷试样的变形云图来看,变形首先出现在应力集中区域,应力诱发马氏体相变也首先发生在这些区域,因此,在拉伸加载过程中,应力诱发马氏体相变主要受试样应力场分布的影响。对这些局部区域的应变量的测试结果表明,其局部应变量远大于试样的宏观变形量,因此这些区域的塑性变形不仅仅是由于应力诱发马氏体相变发生的,同时还有位错滑移变形的贡献,这些变形不可逆。在卸载时,变形区域的大量位错的存在,阻碍了马氏体逆转变的发生,从而在卸载后,带有几何缺陷的试样的变形带中,具有较高的残余应变。因此,与完整试样相比,带有几何缺陷的试样表现出较低的超弹性。

值得注意的是,与完整试样相比,带缺陷试样的表现出较高的马氏体临界诱发应力。这与带缺陷试样局部变形带中的变形速率有关。在本研究的拉伸性能实验中,试样的宏观变形速率为1.67×10-4 s-1。对于完整试样,其合金的变形是在准静态条件下进行的,在应力诱发马氏体相变过程中,相变产生的热效应,由于较低的变形速率,不会在相变区域引起温度升高。而对于带有几何缺陷的试样,其变形只发生在局部区域,而局部区域的应变速率要远高于宏观变形速率,因此,在带有缺陷试样的这些区域发生的应力诱发马氏体相变实际上是在非准静态条件下进行的,在相变过程中由于马氏体相变释放出来热量导致合金相变区域局部温度升高。根据Clausius-Clapeyron定律[19],即

dσc/dT=-ΔS/ε (1)

式中:σc为马氏体相变诱发应力,T是加载温度,ΔS是母相与马氏体的摩尔熵之差,ε是因马氏体相变产生的应变。可知合金相变区域局部温度的升高,会导致马氏体相变诱发应力的升高。因此,与完整合金试样相比,带缺陷合金试样表现出较高的应力诱发马氏体相变临界分切应力。

3 结论

1) 轧制后并在700 ℃下进行退火处理后得到的Ti-7.5Nb-4Mo-2.5Sn合金试样的显微组织由等轴状β组成,其晶粒度大小约为20 μm。该合金在室温下可表现出超弹性,其应力诱发马氏体相变临界应力约为206 MPa,在总变形量为6%的拉伸条件下,其应变回复率约为58%。

2) 几何缺陷(中心圆孔和单边半圆缺口)对Ti-7.5Nb-4Mo-2.5Sn β钛合金的力学性能和超弹性会产生重要影响。几何缺陷降低Ti-7.5Nb-4Mo-2.5Sn β钛合金的塑性和超弹性,但使得其应力诱发马氏体相变临界应力略有提高。

3) 运用三维应变测试系统对完整试样和带几何缺陷(中心圆孔和单边半圆缺口)试样在循环加载-卸载过程中的应变分布实时观察结果表明,在拉伸加载过程中,带有几何缺陷试样在缺陷周围产生了应力集中,在宏观上表现为变形的不均匀,应力诱发马氏体相变受试样中应力场分布的影响,马氏体相变发生在局部变形带中,拉伸卸载后,几何缺陷试样中由于应力诱发马氏体相变和位错滑移变形产生了塑性变形,从而降低了合金的超弹性。

REFERENCES

[1] FILIP P, LAUSMAA J, MUSIALEK J, MAZANEC K. Structure and surface of TiNi human implants[J]. Biomaterials, 2001, 22: 2131-2138.

[2] 阮建明, GRANT M H, 黄伯云. 金属毒性研究(Ⅰ)[J]. 中国有色金属学报, 2001, 11(6): 960-963.

RUAN Jian-ming, GRANT M H, HUANG Bai-yun. Approach of metal cytotoxicity(Ⅰ)[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(6): 960-963.

[3] LIU X Y, CHU P K, DING C X. Surface modification of titanium, titanium alloys, and related materials for biomedical applications[J]. Materials Science and Engineering R, 2004, 47(3): 49-121.

[4] 赵婷婷, 李 岩, 魏松波, 相 艳. 生物医用TiNi形状记忆合金表面改性研究进展[J]. 稀有金属材料与工程, 2010, 39(1): 320-323.

ZHAO Ting-ting, LI Yan, WEI Song-bo, XIANG Yan. Research progress on surface modification of biomedical TiNi shape memory alloys[J]. The Chinese Journal of Rare Metal Materials and Engineering, 2010, 39(1): 320-323.

[5] 尹燕, 夏天东, 赵文军, 刘天佐. 钛合金/HA涂层新型医用复合材料的制备及研究现状[J]. 兰州理工大学学报, 2004, 30(4): 26-30.

YI Yan, XIA Tian-dong, ZHAO Wen-jun, LIU Tian-zuo. Preparation of new medical composite for titanium alloys/HA coating and its current situation of investigation[J]. Journal of Lanzhou University of Technology, 2004, 30(4): 26-30.

[6] 李红梅, 雷 霆, 方树铭, 黄光明. 生物医用钛合金的研究进展[J]. 金属功能材料, 2011, 18(2): 70-73.

LI Hong-mei, LEI Ting, FAN Shu-min, HUANG Guang-ming. Research progress of biomedical titanium alloys[J]. Metallic Functional Materials, 2011, 18(2): 70-73.

[7] 贺志荣, 周敬恩, 宫崎修一. 固溶时效态Ti-Ni合金相变行为与Ni含量的关系[J]. 金属学报, 2003, 39(6): 617-622.

HE Zhi-rong, ZHOU Jin-en, MIYAZAKI S. Relationship between transformation behaviors and Ni content in solution-aged Ti-Ni alloys[J]. Acta Metallurgica Sinica, 2003, 39(6): 617-622.

[8] ZHOU Y L, NIINOMI M. Ti-25Ta alloy with the best mechanical compatibility in Ti-Ta alloys for biomedical applications[J]. Materials Science and Engineering C, 2009, 29(3): 1061-1065.

[9] GRANDI D, MARALDI M, MOLARI L. A macroscale phase-field model for shape memory alloys with non-isothermal effects: Influence of strain rate and environmental conditions on the mechanical response[J]. Acta Materialia, 2012, 60(1): 179-191.

[10] SUN F, HAO Y L. A thermo-mechanical treatment to improve the superelastic performances of biomedical Ti-26Nb and Ti-20Nb-6Zr (at.%) alloys[J]. Journal of Mechanical Behavior of Biomedical Materials, 2011, 4(8): 1864-1872.

[11] WANG L, LU W. Change in microstructures and mechanical properties of biomedical Ti-Nb-Ta-Zr system alloy through cross-Rolling[J]. Materials Transactions, 2008, 49(8): 1791-1795.

[12] POPOV P, LAGOUDAS D C. A 3-D constitutive model for shape memory alloys incorporating pseudoelasticity and detwinning of self-accommodated martensite[J]. International Journal of Plasticity, 2007, 23(10/11): 1679-1720.

[13] CHEN C P, LAKES R S. Holographic study of conventional and negative Poisson's ratio metallic foams: Elasticity, yield and micro-deformation[J]. Journal of Materials Science, 1991, 26(20): 5397-5402.

[14] ZHANG J, CAI Y X, YE W J, YU T X. On the use of the digital image correlation method for heterogeneous deformation measurement of porous solids[J]. Optics and Lasers in Engineering, 2011, 49(2): 200-209.

[15] PAN B, LI K. A fast digital image correlation method for deformation measurement[J]. Optics and Lasers in Engineering, 2011, 49(7): 841-847.

[16] TANG Z Z, LIANG J, XIAO Z Z, GUO C. Large deformation measurement scheme for 3D digital image correlation method[J]. Optics and Lasers in Engineering, 2012, 50(2): 122-130.

[17] ZHANG D C, LIN J G, JIANG W J, MA M, PENG Z G. Shape memory and superelastic behavior of Ti-7.5Nb-4Mo-1Sn alloy[J]. Materials and Design, 2011, 32(8/9): 4614-4617.

[18] ZHANG D C, YANG S, WEI M, MAO Y F, LIN J G. Effect of Sn addition on the microstructure and superelasticity in Ti-Nb-Mo-Sn alloys[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2012, 13: 156-156.

[19] ZHANG D C, MAO Y F,LI Y L, LI J J, LIN J G. Superelastic behavior of β-type titanium alloy[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2013, 20: 29-35.

[20] ISHIYAM S, HANADA S, IZUMI O. Effect Phase of Zr, Sn and Al additions on deformation mode and beta phase stability of metastable beta Ti alloys[J]. ISIJ International, 1991, 31(8): 807-813.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(10972190);湖南省科技计划重点项目(2012GK2024)

收稿日期:2013-11-11;修订日期:2014-03-12

通信作者:林建国,教授,博士;电话:0731-58298119;E-mail:lin_j_g@163.com