DOI: 10.11817/j.ysxb.1004.0609.2020-36399

铝酸钠溶液添加活性晶种分解过程颗粒的演变

叶普洪,齐天贵,周秋生,吴心平,彭志宏,刘桂华,李小斌

(中南大学 冶金与环境学院,长沙 410083)

摘 要:以碳酸氢钠诱导铝酸钠溶液分解制备活性晶种,研究了添加极少量该活性晶种铝酸钠溶液分解过程中的颗粒演变规律。结果表明:随着分解过程的进行,产品粒度先增大而后减小,其拐点对应于铝酸钠溶液过饱和度变化速率由快变慢的转折点。种分初期,产品中拜耳石含量高,并存在数量较多的附聚体,拜耳石为粘结相。种分后期,拜耳石被较高苛性比的铝酸钠溶液溶解,导致附聚体解体而使产品细化。研究结果可为研究铝酸钠溶液添加活性晶种分解过程的粒度控制技术提供借鉴。

关键词:铝酸钠溶液;晶种分解;活性晶种;颗粒尺寸;附聚

文章编号:1004-0609(2020)-05-1172-10 中图分类号:TF821 文献标志码:A

种分过程,即在铝酸钠溶液中添加晶种分解析出氢氧化铝的过程,是拜耳法生产氧化铝的关键过程之一,直接影响氧化铝生产过程的效率和产品质量。为加速分解并获得砂状化产品,工业种分过程需要在铝酸钠分解原液中添加大量循环晶种,其量多达产品质量的4~6倍[1-2]。如此多晶种的循环不仅造成种分槽有效容积减少、晶种过滤系统负荷和动力消耗增加等问题,随晶种循环,大量较高苛性比附液还将使种分初期溶液苛性比增大而升高其稳定性,不利于种分过程的进行。因此,大幅度减少种分过程晶种添加量,实现低晶种系数(晶种氧化铝量与溶液氧化铝量之比)下的铝酸钠溶液分解过程对于氧化铝生产系统节能降耗具有重要意义。

一般来说,降低晶种加入量将使铝酸钠溶液种分时间延长、分解率降低。而有研究表明,采用活性晶种进行铝酸钠溶液的分解过程,则在极低晶种系数条件下可以获得较高的种分分解率,但产品极度细化。活性晶种的制备方法多种多样,如双氧水法[3]、铝盐水解法[4-5]、碳酸氢钠诱导法[6-7]、铝酸钠溶液冷冻法[1]等。LEE等[5]利用硫酸铝溶液与铝酸钠溶液反应制备超细活性晶种,在晶种系数为0.005~0.01的条件下进行种分可获得55%以上的种分分解率,但氢氧化铝产品平均粒径仅1~2 μm。LIU等[6]、章宣等[7]采用碳酸氢钠诱导铝酸钠溶液分解制备活性晶种,在晶种系数为0.07~0.015的条件下,种分分解率可达65%~ 70%,但其种分产品的平均粒径也仅为2 μm左右。虽然这些采用活性晶种强化种分的方法目前还难以获得砂状化的种分产品,但极少的晶种加入量和相当高的种分分解率,仍然值得对此有更多的关注和研究。为此,章宣等[7]曾试图通过调控活性晶种制备条件及种分原液加入方式等措施,改善种分氢氧化铝产品粒度,发现采用分步加入种分原液并控制种分分解率在较低水平(<30%)时,可获得平均粒径为30~50 μm的产品,但随着分解率的升高,颗粒则又细化。虽然未能实现极低晶种系数条件下分解率与产品颗粒粒度的协同,但其结果意味着分解过程产品颗粒行为的异常变化。本文作者也研究了采用活性晶种强化种分过程制备砂状氧化铝的工艺,提出了采用种分析出微细三水铝石-转型附聚制备粗粒一水软铝石的二段分解法[6]、以及活性晶种强化分解和循环晶种调控产品粒度的协调强化铝酸钠溶液种分的方法[8-9]。这些研究虽然涉及添加活性晶种时种分过程产品粒度的变化,但对其演变规律和机制缺乏系统研究。

本文作者在前期研究明确活性晶种性质及其强化铝酸钠溶液分解机理的基础上[9],研究活性晶种添加量、种分温度、溶液过饱和度、产品物相变化等因素对产品粒度的影响,以期明晰极低晶种系数条件下,铝酸钠溶液添加活性晶种分解过程中氢氧化铝颗粒粒度的变化规律和机制。

1 实验

1.1 实验原料

铝酸钠溶液制备:按照实验溶液所需苛性比(αk,溶液中苛性碱Na2Ok与氧化铝Al2O3的摩尔比)计算结果,将一定量工业Al(OH)3、工业苛性碱和去离子水混合后加热搅拌至Al(OH)3完全溶解,溶液用定性滤纸过滤,得到不同αk铝酸钠浓溶液(Na2Ok约为280 g/L)。种分实验时,用去离子水将铝酸钠浓溶液稀释至所需苛性碱浓度后,再用定量滤纸过滤以除去溶液中的悬浮物。

活性晶种制备:在40 ℃和搅拌速度为300 r/min条件下,首先将293 mL铝酸钠溶液(ρ(Na2Ok) 156 g/L、αk=1.45)缓慢匀速滴加(15 min)到107 mL、149 g/L NaHCO3(分析纯碳酸氢钠配置)浆液中,然后继续搅拌20 min;将完成的反应浆液真空过滤,滤饼用热水过滤洗涤至洗液pH值为7后,60 ℃烘干24 h,作为活性晶种备用。

1.2 种分实验过程

种分实验在容积为1.5 L、直径为15 cm的不锈钢反应罐中进行,用三层搅拌桨进行机械搅拌,水浴控温(控温精度±0.5 ℃)。在反应罐中加入1.0 L种分原液,升温到预定温度,然后加入晶种,密封后启动搅拌(120 r/min)进行恒温种分。种分过程中,在预定取样时间从反应罐取样口吸取种分浆液,浆液离心分离后取上清液分析溶液中Na2Ok和Al2O3以计算种分分解率,离心分离底流用热水洗出,经过滤、洗涤及烘干后,用于X射线衍射、粒度和形貌分析。

1.3 分析方法

采用容量分析法[10]测定铝酸钠溶液中Na2Ok和Al2O3的浓度,由此计算出铝酸钠溶液的苛性比αk。种分分解率 由式(1)计算[11]:

由式(1)计算[11]:

(1)

(1)

式中:αk,0和αk,t分别代表分解原液和种分t时刻母液的苛性比。

溶液过饱和度 定义为((

定义为(( -

-  )/

)/ ,

, 为分解过程铝酸钠溶液中的Al2O3质量浓度的测定结果,

为分解过程铝酸钠溶液中的Al2O3质量浓度的测定结果, 则为铝酸钠溶液中三水铝石的溶解度,由MISRA的经验式[12]计算:

则为铝酸钠溶液中三水铝石的溶解度,由MISRA的经验式[12]计算:

(2)

(2)

式中:T为温度,K。

用Rigaku-TTRⅢ型X射线衍射仪(日本理学株式会社)进行产品物相分析,采用Cu靶 Kα射线(λ=1.54056  ),扫描步长0.01 (°)/步。根据XRD谱,采用RIR半定量方法[13]计算产品的物相组成。用Mastersizer 2000激光粒度仪(英国Malvern仪器有限公司)分析产品的粒度,纯水作为分散介质。根据粒度分布曲线,基于种分时颗粒数平衡和质量守恒计算不同粒径范围的颗粒粒子数[14]。采用扫描电镜(JSM-6700LV和JSM-IT100,JEOL,Japan)观察粉末样品形貌。为了观察样品颗粒内部结构,将样品镶嵌于环氧树脂中,经抛光,用扫描电镜观测样品颗粒的剖面。

),扫描步长0.01 (°)/步。根据XRD谱,采用RIR半定量方法[13]计算产品的物相组成。用Mastersizer 2000激光粒度仪(英国Malvern仪器有限公司)分析产品的粒度,纯水作为分散介质。根据粒度分布曲线,基于种分时颗粒数平衡和质量守恒计算不同粒径范围的颗粒粒子数[14]。采用扫描电镜(JSM-6700LV和JSM-IT100,JEOL,Japan)观察粉末样品形貌。为了观察样品颗粒内部结构,将样品镶嵌于环氧树脂中,经抛光,用扫描电镜观测样品颗粒的剖面。

2 结果与讨论

2.1 添加活性晶种时种分过程产品粒度的变化

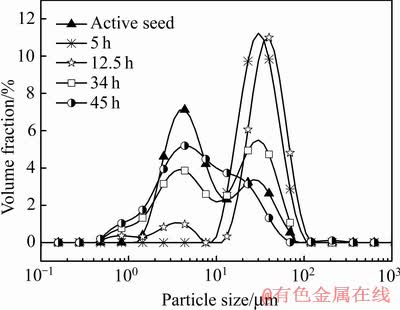

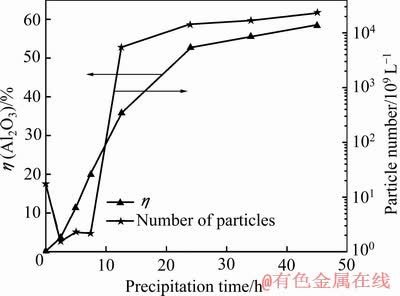

为明晰低晶种系数条件下添加活性晶种分解过程产品粒度的变化规律,实验研究了 为156 g/L、αk为1.45的铝酸钠溶液作为种分原液,添加1 g/L活性晶种后,在45 ℃下恒温分解不同时间后产品的粒度变化,结果如图1所示。相对应地,图2给出了分解过程种分分解率和种分产品颗粒总数随种分时间的变化规律。

为156 g/L、αk为1.45的铝酸钠溶液作为种分原液,添加1 g/L活性晶种后,在45 ℃下恒温分解不同时间后产品的粒度变化,结果如图1所示。相对应地,图2给出了分解过程种分分解率和种分产品颗粒总数随种分时间的变化规律。

从图1可以看出,活性晶种的粒径主要分布在1~10 μm,少部分颗粒的粒径在10~100 μm之间,平均粒径d(0.5)约为5.6 μm。添加1 g/L活性晶种种分5 h后,产品的粒度分布曲线呈现窄而尖的单峰分布,小于10 μm的颗粒消失,颗粒主要集中分布于10~100 μm,d(0.5)达到28.4 μm。种分时间延长至12.5 h时,虽然颗粒的粒度分布峰向右移动,d(0.5)增加至33.3 μm,但又出现小于10 μm的微细颗粒。继续延长种分时间,产品颗粒严重细化,如种分至45 h时,产品粒度分布图中只出现一个较宽的分布峰,平均粒径d(0.5)降低至约5 μm。以上结果表明,在低晶种系数条件下添加活性晶种的种分过程中,种分产品的粒度随种分时间的延长呈现先增大而后减小的规律。

从图2也可以看出,所制备的活性晶种具有很好的加速铝酸钠溶液分解效果。在添加活性晶种仅为1 g/L的情况下,种分24 h后,分解率就可达到50%以上,说明极少量的活性晶种即可保证铝酸钠溶液分解快速进行,这与活性晶种的性质有关[9]。图2中每升溶液中颗粒总数的变化表明,在种分前5 h内,铝酸钠溶液的分解率增加,而体系中颗粒总数迅速减少,即颗粒在该阶段发生明显的附聚,与图1所示种分前期产品粒度增大的规律对应。也就是说,添加极少活性晶种时铝酸钠溶液分解初期产品粒度增大的主要原因是细小颗粒之间的附聚。

图1 添加1 g/L活性晶种时种分过程产品的粒度分布曲线

Fig. 1 PSD curves of seed and precipitated Al(OH)3 at various precipitation time by adding 1 g/L active seed (Sodium aluminate solution: ρ(Na2Ok)=156 g/L and αk=1.45; 45 ℃; 120 r/min)

图2 添加1 g/L活性晶种种分过程颗粒总数和分解率的变化

Fig. 2 Variations of particle number and precipitation rate during precipitation process by adding 1 g/L active seed (Sodium aluminate solution: ρ(Na2Ok)=156 g/L and αk=1.45; 45 ℃; 120 r/min)

2.2 添加活性晶种时种分过程产品粒度的影响因素

2.2.1 活性晶种添加量

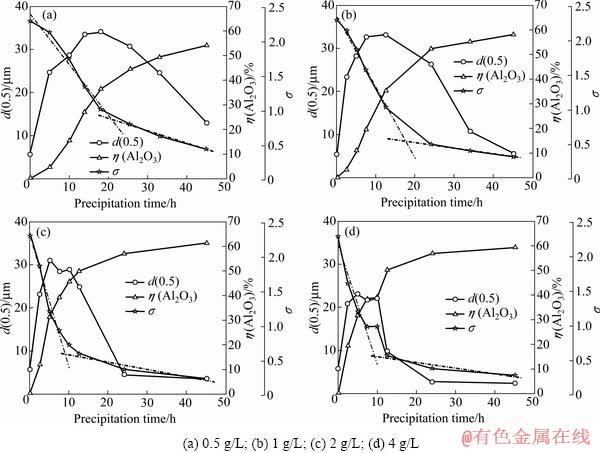

为了明确活性晶种添加量对种分过程产品粒度变化的影响,在铝酸钠溶液( =156 g/L、αk=1.45)中加入不同量的活性晶种(0.5~4.0 g/L),实验研究了在45 ℃下种分过程中产品粒度、分解率(

=156 g/L、αk=1.45)中加入不同量的活性晶种(0.5~4.0 g/L),实验研究了在45 ℃下种分过程中产品粒度、分解率( )和溶液过饱和度(

)和溶液过饱和度( )的变化,结果如图3所示。为便于讨论,图3中产品粒度用其平均粒径d(0.5)描述。

)的变化,结果如图3所示。为便于讨论,图3中产品粒度用其平均粒径d(0.5)描述。

由图3(a)可知,当活性晶种添加量为0.5 g/L时,产品的平均粒径随种分时间的延长呈现先增大而后减小的规律。相对应地,溶液过饱和度的变化速率(图中相应曲线的斜率,见图3中虚线)也明显地分为两段,前段的变化速率大,而后段的变化速率小。通过比较可以发现,产品的平均粒径达到最大值的时间与铝酸钠溶液过饱和度发生转折的时间高度一致。

与活性晶种添加量为0.5 g/L时的规律相似,活性晶种添加量为1.0~4.0 g/L时,种分过程产品平均粒径达到最大值的时间均对应于铝酸钠溶液过饱和度变化速率发生转折的时间,这一变化趋势与之前的附聚效率随质量相对过饱和度(过饱和度/晶种质量)的增加而增大的研究结论是一致的[15]。不同之处在于,随着活性晶种添加量的增加,种分前期铝酸钠溶液种分分解速率增加,种分过程中产品平均粒径达到最大值所需的时间减少,但平均粒径最大值亦减小。此外,随着活性晶种添加量的增大,最大d(0.5)对应的过饱和度 变化很小,均在1左右。

变化很小,均在1左右。

综上所述,添加活性晶种的种分过程中,产品颗粒粒度的变化与种分体系铝酸钠溶液的过饱和度及其变化速率密切相关。种分初期,溶液过饱和度大且过饱和度降低速率快,种分产品颗粒粒度呈增大趋势,而种分后期,溶液过饱和度低且变化速率小,种分产品的粒度则呈减小趋势。增加活性晶种添加量,种分前期溶液分解速率和过饱和度的降低速率加快,种分过程产品粒度变小。

2.2.2 种分原液αk和种分温度

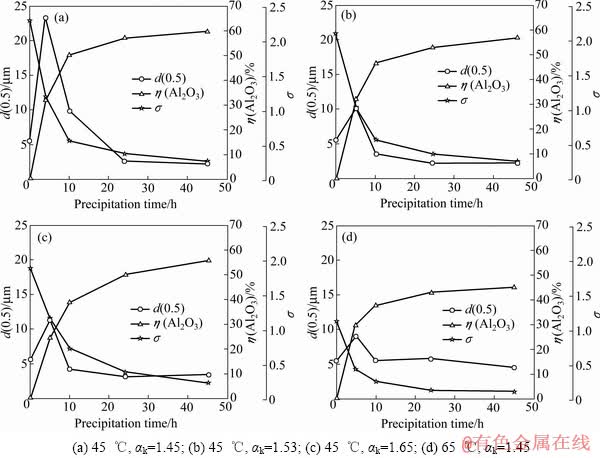

在添加4 g/L活性晶种条件下,采用不同αk的种分原液和种分温度进行种分实验,种分过程产品平均粒径d(0.5)、铝酸钠溶液分解率和过饱和度的变化规律如图4所示。

图3 活性晶种添加量对铝酸钠溶液分解过程的影响

Fig. 3 Effect of active seed amount on precipitation process of sodium aluminate solution (Sodium aluminate solution: ρ(Na2Ok)= 156 g/L and αk=1.45; 45 ℃; 120 r/min)

图4 原液αk和温度对添加活性晶种铝酸钠溶液分解过程的影响

Fig.4 Effect of αk and temperature on precipitation process of sodium aluminate solution (Active seed amount: 4 g/L; sodium aluminate solution: ρ(Na2Ok)=156 g/L; 120 r/min)

与图3中所示的规律类似,由图4也可看出,在不同苛性比的种分原液和种分温度情况下,种分产品的平均粒度随种分时间的延长也呈现先增大而后减小的规律,且平均粒径的最大值也均出现在溶液过饱和度变化速率的转折点附近。随着种分原液苛性比和种分温度的升高,种分过程中产品平均粒径所能达到的最大值明显减小。种分原液苛性比由1.45增加至1.65时,颗粒平均粒径的最大值由23 μm左右降低至10~12 μm,而种分温度由45 ℃提高至65 ℃时,种分过程中产品平均粒径的最大值降低至10 μm以下。从图4还可以看出,45 ℃下最大d(0.5)对应的过饱和度 受种分原液苛性比的影响较小(

受种分原液苛性比的影响较小( ~1),但随温度的升高而降低,65 ℃下对应的

~1),但随温度的升高而降低,65 ℃下对应的 约为0.5。这是因为较低温度下比较高温度下产生更多的细粒子,需要更高的过饱和度以产生更多的粘结相使其有效附聚。

约为0.5。这是因为较低温度下比较高温度下产生更多的细粒子,需要更高的过饱和度以产生更多的粘结相使其有效附聚。

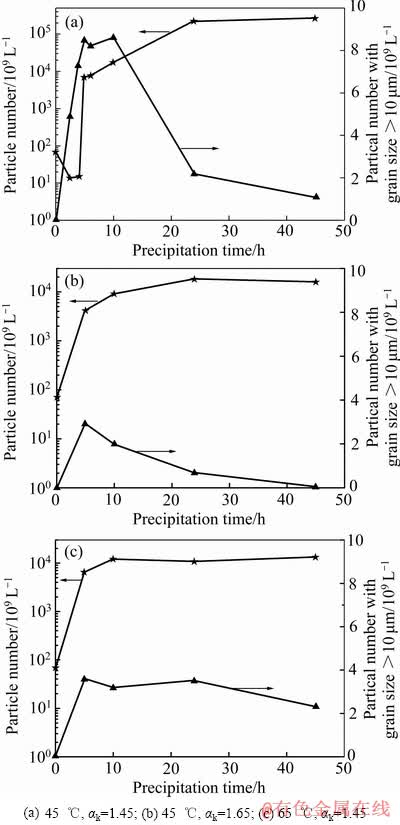

为了进一步明晰种分原液苛性比和种分温度对添加活性晶种种分过程中产品粒度的影响,根据产品粒度分布曲线以及所对应的种分分解率,对不同实验条件下体系中颗粒的粒子数进行了计算,结果如图5所示。

图5表明,在添加4 g/L活性晶种条件下,种分体系中颗粒总数一直呈现上升趋势,但种分体系中粒径大于10 μm的颗粒粒子数先增加而后减少。大量研究认为,种分时,三水铝石晶体的生长速率很小[16-17],只有附聚才有可能在较短时间内形成大量粒径大于10 μm的粒子。因此,图5所示的种分初期粒径大于10 μm的颗粒数显著增加意味着在该阶段明显存在细小颗粒之间的附聚。而种分中后期,体系中粒径大于10 μm的颗粒数减少,说明部分大颗粒可能发生机械破碎或化学解体。在实验条件下,种分体系中的搅拌强度小、固含低(<150 g/L),机械破碎的可能性较小。将图5(a)平行实验的种分12.5 h的产品分离洗涤后与水混合,在相同固含和搅拌速度下搅拌32.5 h,经分析产品粒度基本不变(搅拌0 h和32.5 h时,产品平均粒径分别为36.7和33.1 μm)。因此,颗粒附聚体中细小颗粒间粘结相溶解而造成附聚体的化学解体的可能性更大。

图5 添加活性晶种种分体系颗粒数随原液αk和温度的变化

Fig. 5 Variation of particle number during precipitation process with different αk and temperature (Active seed 4 g/L; sodium aluminate solution: ρ(Na2Ok)=156 g/L; 120 r/min)

2.3 添加活性晶种时种分过程产品物相和形貌变化

2.3.1 种分产品的物相变化

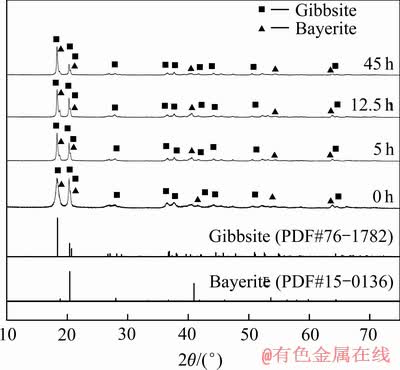

采用苛性碱浓度为156 g/L、苛性比为1.45的种分原液,添加1 g/L活性晶种,在45 ℃下进行种分实验,分析了不同种分时间后所得产品的物相(见图6)。图6表明:活性晶种的XRD谱中位于2θ为20°左右的两个强峰的强度比值与三水铝石的存在很大差异,这可能是三水铝石与拜耳石衍射峰叠加的结果;随着种分的进行,种分产品的XRD谱中这种差异越来越小。由此可以认为活性晶种由三水铝石和拜耳石构成,随着分解时间的延长,种分产品中三水铝石的百分含量升高,而拜耳石的百分含量逐渐下降。此外,对图6中活性晶种和产品进行FT-IR光谱分析,红外谱图中有明显的拜耳石的O—H伸缩振动峰(3460 cm-1)[18],进一步表明产品中含有拜耳石物相。

图6 添加活性晶种时种分过程产品的XRD谱

Fig. 6 XRD patterns of active seed and precipitated Al(OH)3 during precipitation process by adding active seed (Active seed 1 g/L; sodium aluminate solution: ρ(Na2Ok)=156 g/L, αk=1.45; 45 ℃; 120 r/min)

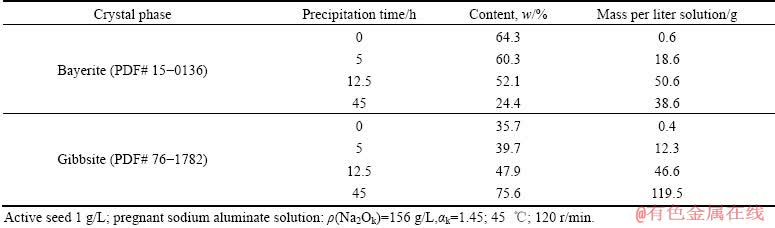

进一步地,根据图6中产品的XRD谱,采用RIR半定量计算方法计算了各物相的百分含量,结果列于表1。由表1可知:随种分时间的延长,三水铝石在产品中的百分含量和在种分浆液体系中的总量均增加,而拜耳石在产品中的含量降低,但其总量先增加后降低。表1还表明,拜耳石的总量在分解12.5 h时达最大值,与种分过程产品d(0.5)最大值对应的分解时间一致,结合图5中的分析结果,可以认为拜耳石是附聚体中粘结相的主要成分。

拜耳石和三水铝石的晶体结构、结晶习性和分解析出条件存在差异,这些差异可能影响种分过程氢氧化铝颗粒的形成过程。朱尔一等[19]和SHAYANFAR 等[20]认为拜耳石容易在低温、高过饱和度的铝酸钠溶液中生成,与本研究中关于添加活性晶种时种分过程拜耳石变化规律的研究结果是一致的。WEBSTER等[21]和KIM等[22]认为拜耳石层状结构内层间的氢键作用较强,因此,拜耳石微粒容易作为粘结相促进附聚体的形成,从而解释了上述添加活性晶种的种分初期析出拜耳石多、附聚明显的实验现象。在种分过程中拜耳石一般是中间相,在足够的种分时间和较高的温度下,拜耳石会转化为三水铝石[23-25]。也有研究者[26-28]认为,拜耳石在碱溶液中的溶解度比三水铝石的高,如温度为323 K时[27],拜耳石和三水铝石在氢氧化钠溶液中的摩尔溶解度常数K (K=m( )/m(OH-))的负对数-lg K分别为0.54和0.82。因此,添加活性晶种的铝酸钠溶液分解过程后期,产品中拜耳石量的减少可能是由于其被较高苛性比的铝酸钠溶液溶解造成的。

)/m(OH-))的负对数-lg K分别为0.54和0.82。因此,添加活性晶种的铝酸钠溶液分解过程后期,产品中拜耳石量的减少可能是由于其被较高苛性比的铝酸钠溶液溶解造成的。

2.3.2 种分产品的形貌变化

表1 添加活性晶种时种分过程中产品物相组成的变化

Table 1 Variations of phase constitution of precipitated products during precipitation process by adding active seed

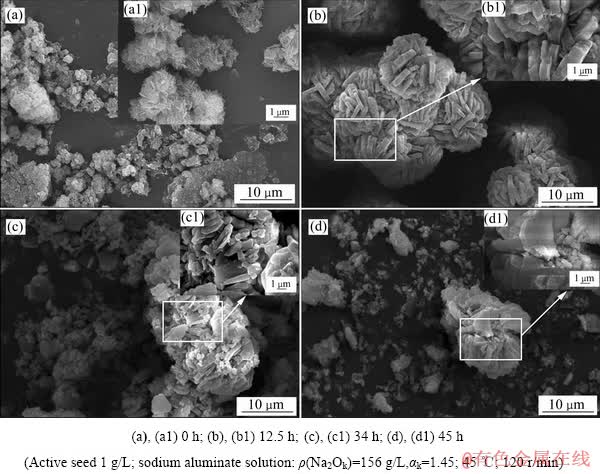

图7 添加活性晶种的种分过程产品颗粒形貌的变化

Fig. 7 SEM images of precipitated products obtained from precipitation process by adding active seed

添加活性晶种的种分过程中,不同种分时间所得产品的形貌如图7所示。从图7中可知,活性晶种是由厚度约0.1 μm的薄片状颗粒通过面-面垂直堆积形成的附聚体。当种分时间为12.5 h时,种分产品也是由片状颗粒组成的附聚体,但与活性晶种相比,片状颗粒厚度和附聚体粒度均显著增大。当种分时间延长至34 h和45 h后,产品中附聚体颗粒的粒径明显变小,同时出现大量细颗粒。

从图7中附聚体颗粒表面的局部放大图((b1)~(d1))还可以看出,对于种分12.5 h所得的产品,附聚体表面的细小片状颗粒之间被较好地填充而粘结成较粗的附聚体。而对于种分34 h和45 h所得的产品,组成附聚体的细小片状颗粒之间出现较大的空隙。结合上述在种分后期产品中拜耳石减少的研究结果(见表1),可以认为,这是由于附聚体中溶解度较大的拜耳石被种分后期较高苛性比铝酸钠溶液溶解造成的,且片状细颗粒之间粘结相中拜耳石含量较多。

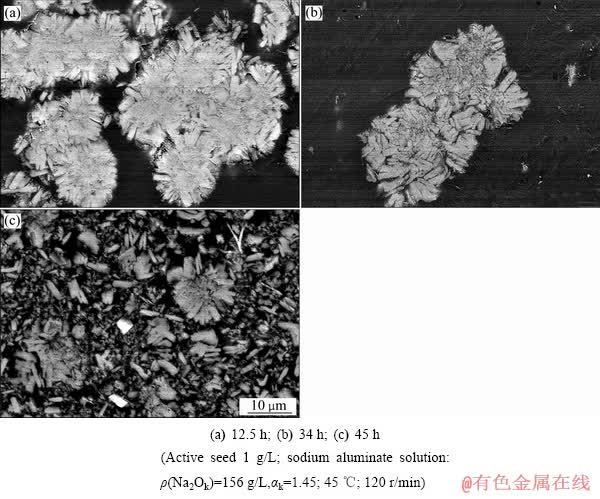

为了更深入地了解添加活性晶种的种分过程中附聚体解体的原因,对图7中不同种分时间产品颗粒的抛光样进行SEM分析,以观察产品颗粒内部结构的变化情况,其结果如图8所示。

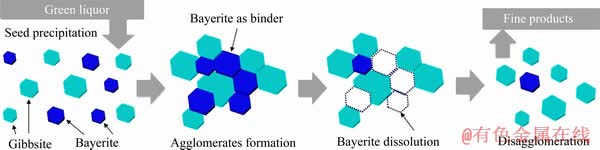

从图8可以看出,种分产品平均粒径达到最大时(种分12.5 h),附聚体颗粒内部比较密实,组成附聚体的片状细粒之间几乎观察不到明显的缝隙;在附聚体颗粒的边缘,片状颗粒之间虽存在一些缝隙,但仍被小颗粒联结在一起。种分34 h时的产品中,附聚体颗粒边沿片状细颗粒之间的缝隙比较明显,这些片状颗粒有从附聚体颗粒上脱落的趋势,而附聚体颗粒内部,细粒子间也观察到了明显的缝隙。种分45 h的产品中,细颗粒之间的联结现象更少,几乎观察不到大的附聚体,大多数为分散的细颗粒。这些结果进一步表明,添加活性晶种的种分过程中,后期产品粒度明显变小是由于粘结相被逐步溶解而造成附聚体解体所致。基于以上分析,添加活性晶种种分过程中,附聚体颗粒的形成及其解体过程可通过下面的示意图(见图9)来表示。

图8 添加活性晶种时种分过程产品颗粒内部结构(显微磨片)的变化

Fig. 8 SEM images of polished Al(OH)3 particles obtained from precipitation process by adding active seed

图9 添加活性晶种种分过程产品颗粒附聚及解体变化机制示意图

Fig. 9 Schematic diagram of formation and disintegration mechanism of agglomerate particles in seeded precipitation process by adding active seed

3 结论

1) 添加极少量活性晶种的铝酸钠溶液分解过程中,分解初期溶液过饱和度快速降低而后变化缓慢,产品粒度亦先增大而后降低,产品平均粒径达到最大值的时间与铝酸钠溶液过饱和度变化速率发生转折的时间相对应。种分过程中产品的平均粒径最大值随活性晶种添加量、种分原液苛性比和种分温度的升高而减小。

2) 铝酸钠溶液添加活性晶种分解初期形成较多的拜耳石,而分解后期主要物相则为三水铝石。随着分解过程的进行,拜耳石可向三水铝石转化。种分初期颗粒之间附聚体的形成主要缘于拜耳石的粘结作用。种分后期溶解度较高的拜耳石“粘结相”被较高苛性比铝酸钠溶液溶解,导致附聚体解体,产品粒度变小。

REFERENCES

[1] 李小斌, 赵东峰, 王丹琴, 阎 丽. 铝酸钠溶液分解过程的理论及技术研究进展[J]. 中国有色金属学报, 2011, 21(10): 2577-2593.

LI Xiao -bin, ZHAO Dong-feng, WANG Dan -qin, YAN Li. Research progress in theory and technology of gibbsite precipitation from sodium aluminate solution[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2577-2593.

[2] 赵继华, 陈启元, 张平民, 李 洁. 强化过饱和铝酸钠溶液种分过程的研究进展[J]. 轻金属, 2000(4): 29-31.

ZHAO Ji-hua, CHEN Qi-yuan, ZHANG Pin-ming, LI Jie. Progress in study of intensifying seed precipitation process of supersaturated sodium aluminate solution[J]. Light Metals, 2000(4): 29-31.

[3] SAHU N K, SARANGI C K, DASH B, TRIPATHY B C, SATPATHY B K, MEYRICK D, BHATTACHARYA I N. Role of hydrazine and hydrogen peroxide in aluminium hydroxide precipitation from sodium aluminate solution[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(2): 615-621.

[4] 李旺兴. 氧化铝生产理论与工艺[M]. 长沙: 中南大学出版社, 2010: 176.

LI Wang-xing. Theory and technics of alumina production[M]. Changsha: Press of Central South University, 2010: 176.

[5] LEE S O, JUNG K H, OH C J, LEE Y H, TRAN T, KIM M J. Precipitation of fine aluminium hydroxide from Bayer liquors[J]. Hydrometallurgy, 2009, 98(1): 156-161.

[6] LIU Giu-hua, LI Zheng, QI Tian-gui, LI Xiao-bin, ZHOU Qiu-sheng, PENG Zhi-hong. Two-stage process for precipitating coarse boehmite from sodium aluminate solution[J]. JOM, 2017, 69(10): 1888-1893.

[7] 章 宣. 铝酸钠溶液诱导成核制备晶种的分解过程产品粒度控制[D]. 长沙: 中南大学, 2011: 18-48.

ZHANG Xuan. Particle size control of products from precipitation process with seeds prepared by inducing nucleation in sodium aluminate solution[D]. Changsha: Central South University, 2011: 18-48.

[8] 李小斌, 刘桂华, 彭志宏, 周秋生, 齐天贵, 叶普洪, 刘井辉, 李 铮. 一种协同调控强化铝酸钠溶液晶种分解的方法: 中国, CN108585007[P]. 2018-09-28.

LI Xiao-bin, LIU Gui-hua, PENG Zhi-hong, ZHOU Qiu-sheng, QI Tian-gui, YE Pu-hong, LIU Jing-hui, LI Zheng. Coordinated adjustment to intensify seeded precipitation process of sodium aluminate solution: China, CN108585007[P]. 2018-09-28.

[9] LI Xiao-bin, YE Pu-hong, ZHOU Qiu-sheng, LIU Jing-hui, PENG Zhi-hong, LIU Gui-hua, QI Tian-gui. Intensifying gibbsite precipitation from sodium aluminate solution by adding a mixed seed[J]. Journal of Central South University, 2019, 26(2): 312-322.

[10] WATTS H L, UTLEY D W. Volumetric analysis of sodium aluminate solutions[J]. Analytical Chemistry, 1953, 25(6): 864-867.

[11] 杨重愚. 氧化铝生产工艺学[M]. 北京: 冶金工业出版社, 2011: 53.

YANG Chong-yu. Technology of alumina production[M]. Beijing: Metallurgical Industry Press, 2011: 53.

[12] MISRA C, WHITE E T. Kinetics of crystallization of aluminum trihydroxide from seeded caustic aluminate solutions[C]// Crystallization from Solution. New York: American Institute of Chemical Engineering Progress Symposium Series, 1971, 67(110): 53-65.

[13] LI Xiao-bin, XU Xiang-ming, ZHOU Qiu-sheng, QI Tian-gui, LIU Gui-hua, PENG Zhi-hong, CUI Yuan-fa,LI Jian-pu. Ca3WO6 prepared by roasting tungsten-containing materials and its leaching performance[J]. International Journal of Refractory Metals & Hard Materials, 2015, 52: 151-158.

[14] 徐晓辉. 铝酸钠溶液种分过程晶体长大速率模型[D]. 长沙: 中南大学, 2004: 19-22.

XU Xiao-hui. Study on the model of crystal growth during seeded precipitation of sodium aluminate solution[D]. Changsha: Central South University, 2004: 19-22.

[15] ZHOU Qiu-sheng, PENG Dian-jun, PENG Zhi-hong, LIU Gui-hua, LI Xiao-bin. Agglomeration of gibbsite particles from carbonation process of sodium aluminate solution[J]. Hydrometallurgy, 2009, 99(3): 163-169.

[16] SATAPATHY B Z, VIDYASAGAR P. Effect of temperature, impurities, retention time and seeding on the rate of crystal growth, nucleation and quality of alumina hydrate during precipitation[C]// Light Metal. Warrendale, Pennsylvania: TMS, 1990: 105-113.

[17] STEPHANE V, BOISTELLE R. About supersaturation and growth rates of hydragillite Al(OH)3 in alumina caustic solution[J]. Journal of Crystal Growth, 1993, 130(3/4): 41l-415.

[18] WOLSKA E, SZAJDA W. Use of infrared spectroscopy to identify crystalline aluminum hydroxides of the Al(OH)3- Fe(OH)3 system[J]. Journal of Applied Spectroscopy, 1983, 38(1): 137-140.

[19] 朱尔一, 程兆年, 陈念贻. 用PLS方法研究种子分解中拜耳石形成条件[J]. 科学通报, 1991, 36(2): 157-157.

ZHU Er-yi, CHEN Zhao-nian, CHEN Nian-yi. Utilization PLS method to study the conditions of bayerite formation during seeded precipitation[J]. Chinese Science Bulletin, 1991, 36(2): 157-157.

[20] SHAYANFAR S, AGHAZADEH V, SARAVARI A, HASANPOUR P. Aluminum hydroxide crystallization from aluminate solution using carbon dioxide gas: Effect of temperature and time[J]. Journal of Crystal Growth, 2018, 496/497: 1-9.

[21] WEBSTER N A S, LOAN M J, MADSEN I C, KNOTT R B, KIMPTON J A. An investigation of the mechanisms of goethite, hematite and magnetite-seeded Al(OH)3 precipitation from synthetic Bayer liquor[J]. Hydrometallurgy, 2011, 109(1): 72-79.

[22] KIM D, JUNG J H, IHM J. Theoretical study of aluminum hydroxide as a hydrogen-bonded layered material[J]. Nanomaterials, 2018, 8(6): 375-386.

[23] SATO T. Precipitation of crystalline aluminium hydroxide by hydrolysis of sodium aluminate solutions with seeding[C]// JANCIC S G and DE JONG E J. Industrial Crystallization, Amsterdam: Elsevier Science Publishers, 1984: 391-396.

[24] ADDAI-MENSAH J. Surface and structural characteristics of gibbsite precipitated from pure, synthetic Bayer liquor[J]. Minerals Engineering, 1997, 10(1): 81-96.

[25] STRATEN H A V, HOLTKAMP B T W, BRUYN P L D. Precipitation from supersaturated aluminate solutions: Ⅰ. Nucleation and growth of solid phases at room temperature[J]. Journal of Colloid & Interface Science, 1984, 98(2): 342-362.

[26] LI Yan, ZHANG Yi-fei, CHEN Fang-fang, YANG Chao, ZHANG Yi. Polymorphic transformation of aluminium hydroxide precipitated from reactive NaAl(OH)4-NaHCO3 solution[J]. Crystal Growth & Design, 2011, 11(4): 1208-1214.

[27] BENEZETH P, HILIC S, PALMER D A. The solubilities of gibbsite and bayerite below 100 °C in near neutral to basic solutions[J]. Journal of Solution Chemistry, 2016, 45(9): 1288-1302.

[28] APPS J A, NEILL J M, JUN H. Thermochemical properties of gibbsite, bayerite, boehmite, diaspore, and the aluminate ion between 0 and 350 ℃[R]. San Francisco: Lawrence Berkeley National Laboratory, 1988: 84.

Particles evolution during seeded precipitation of sodium aluminate solution by adding active seed

YE Pu-hong, QI Tian-gui, ZHOU Qiu-sheng, WU Xin-ping, PENG Zhi-hong, LIU Gui-hua, LI Xiao-bin

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: The variations of product particles were investigated during the precipitation with extremely low addition of active seed prepared by NaHCO3-induced precipitation of sodium aluminate solution. The results show that, with the proceeding of precipitation, the particle size of the precipitated product first increases and then decreases, and the maximum size of the product appears at the transition point of solution supersaturation variation. In the early period of the precipitation, the precipitate principally contains bayerite and a quantity of agglomerates are formed using bayerite acting as a binder. The bayerite binder is dissolved by sodium aluminate solution with high caustic molar ratio in the late period of precipitation, resulting in the disintegration of agglomerates and thus decreasing the product size. The research results allows to provide guidelines for particle size control in the precipitation process of sodium aluminate solution by adding active seed.

Key words: sodium aluminate solution; seeded precipitation; active seed; particle size; agglomeration

Foundation item: Project(51604309) supported by the National Natural Science Foundation of China; Project (2018JJ3674) supported by the Natural Science Foundation of Hunan Province, China

Received date: 2019-06-10; Accepted date: 2019-10-18

Corresponding author: QI Tian-gui; Tel: +86-731-88830453; E-mail: qitiangui@csu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51604309);湖南省自然科学基金资助项目(2018JJ3674)

收稿日期:2019-06-10;修订日期:2019-10-18

通信作者:齐天贵,副教授,博士;电话:0731-88830453;E-mail:qitiangui@csu.edu.cn