文章编号:1004-0609(2007)12-2010-07

Sb变质对Mg-6A1-1Zn-0.7Si镁合金热处理组织和

力学性能的影响

杨明波1, 2,潘复生2,白 亮2,唐丽文1

(1. 重庆工学院 材料科学与工程学院,重庆400050;

2. 重庆大学 材料科学与工程学院,重庆400030)

摘 要:通过金相、扫描电镜(SEM)、X射线衍射分析(XRD)和差热分析(DSC)等手段,研究Sb变质对Mg-6Al-1Zn-0.7Si镁合金热处理组织和力学性能的影响,尤其是对合金固溶处理组织的影响。结果表明:固溶处理可以变质Mg-6Al-1Zn-0.7Si镁合金铸态组织中的汉字状Mg2Si相,使Mg2Si相从汉字状变为短杆状和条块状,并且添加0.4%Sb到实验合金中可使固溶处理变质汉字状Mg2Si相的效果提高。也正是由于固溶处理可以使实验合金组织中的汉字状Mg2Si相变质,使得Mg-6A1-1Zn-0.7Si合金时效处理后获得了较铸态更高的的抗拉性能和抗蠕变性能,并且添加0.4%Sb可以进一步增强热处理对性能的改善作用。

关键词:Mg-A1-Si系合金;Mg-6A1-1Zn-0.7Si合金;Sb;固溶处理;Mg2Si相

中图分类号:TG 146.22 文献标识码:A

Effects of Sb modification on heat-treated microstructure and mechanical properties of Mg-6A1-1Zn-0.7Si magnesium alloy

YANG Ming-bo1, 2, PAN Fu-sheng2, BAI Liang2, TANG Li-wen1

(1. Materials Science and Engineering College, Chongqing Institute of Technology, Chongqing 400050, China;

2. Materials Science and Engineering College, Chongqing University, Chongqing 400030, China)

Abstract: The effects of Sb modification on the heat-treated microstructure and mechanical properties of Mg-6A1-1Zn-0.7Si alloy, especially on the solutionized microstructure, were investigated by means of metallurgical phase analysis, scanning electron microscopy (SEM) analysis, X-ray diffraction (XRD) analysis, and differential scanning calorimetry (DSC) analysis. The research results indicate that after being solutionized, the Chinese script shaped Mg2Si phases in the microstructure of the alloy are modified, namely, their morphologies change from Chinese script shape to short pole and block shapes, and the higher modification efficiency could be obtained for the alloy added 0.4%Sb. The effect of solid solution treatment on the morphology of Chinese script shaped Mg2Si phases, results in higher tensile and creep properties for the experimental alloy followed by aging treatment, and the properties improvement resulted from heat treatment, is more obvious for the alloy added 0.4%Sb.

Key words: Mg-A1-Si based alloy; Mg-6A1-1Zn-0.7Si alloy; Sb; solid solution-treatment; Mg2Si phase

Mg-A1-Si系镁合金由于具有高温性能较好和成本较低等方面的优势,被认为是一种适合150 ℃以下有发展前途的抗蠕变镁合金[1-4]。与Mg-A1-RE系等耐热镁合金相比,Mg-A1-Si系镁合金的耐热机理主要在于通过引入低成本合金元素Si在晶界处形成细小弥散的Mg2Si相来实现[2]。目前,尽管Mg-A1-Si系镁合金有较高的高温性能,但该系合金的综合力性能等仍未达到令人满意的程度。这主要是由于Si在镁合金中形成的Mg2Si相往往以汉字状出现,并且冷却速度越慢越易导致粗大汉字状的Mg2Si相生成,从而使合金的室温性能特别是伸长率下降[3]。针对Mg-A1-Si系镁合金存在的上述不足,国内外从微合金化角度对汉字状Mg2Si相的变质进行了大量研究,发现在Mg-A1-Si系镁合金中添加少量Sb[4-8]、Ca[9-11]、P[11-12]和RE[13]等元素可使合金组织中的汉字状Mg2Si相变质,进而使合金性能得到改善。但由于添加Ca和RE会带来铸造热裂和成本增加、添加Sb和P会分别存在变质效果较差和污染等问题[1,4],从而使得通过微合金化变质汉字状Mg2Si相来提高合金性能这一方法受到一定的限制。因此,研究其他变质汉字状Mg2Si相和提高合金性能的新方法对于Mg-A1-Si系镁合金的开发及应用显得尤为关键,而热处理正是被考虑的新方法之一。但目前,对于热处理变质Mg-A1-Si系镁合金中汉字状Mg2Si相和提高其性能的研究还非常少[14-16],尤其是关于Sb变质Mg-A1-Si系镁合金的热处理研究还未有公开的文献报道。因此,本文作者研究Sb变质对Mg-6Al-1Zn-0.7Si合金热处理组织和力学性能的影响,尤其是Sb变质对合金固溶处理组织的影响,以期为通过热处理改善Mg-A1-Si系镁合金的组织并进而提高其性能提供理论指导。

1 实验

1.1 合金的制备

制备Sb变质Mg-6A1-1Zn-0.7Si镁合金的原材料为AM60合金、纯镁锭、纯铝锭和纯锌锭。其中AM60合金主要是用作基础合金,纯镁锭、铝锭和锌锭则主要用于调整Al和Zn含量。而Si和Sb则分别以Al-30%Si中间合金和纯Sb形式加入。合金熔炼在电阻炉里进行,熔炼时首先加入已预热的AM60合金、纯镁块、纯锌块和/或纯铝块,待其完全熔化后升温到780 ℃。加入预热的Al–30%Si中间合金和纯Sb,并将其压入金属液中,搅拌后保温10~20 min。然后用C2Cl6进行处理,处理完后搅拌合金熔体,并在740 ℃保温10~20 min。然后将其浇入已预热和刷了涂料的金属铸型中,待其冷却凝固后取样作成分分析、组织分析、DSC分析和热处理实验。为了比较,未变质的合金也被制备,并进行相同条件下的分析和处理。表1列出了合金的实际化学成分。

1.2 合金的热处理

为了确定合金的固溶处理温度,首先进行了DSC

表1 合金化学的成分

Table 1 Composition of alloys(mass fraction, %)

实验。DSC实验在Netesch STA 449C 热分析仪上进行。从铸坯上取30 g左右的试样,在氩气保护下将试样从30 ℃加热到700 ℃并保温5 min,然后冷却到100 ℃,其中加热和冷却速率控制在15 ℃/min。图1所示为DSC差热分析的结果。如图1所示,1号和2号合金的加热和冷却DSC曲线中分别存在与α-Mg基体转变和共晶转变相对应的吸热峰和放热峰。由图1可知,1号合金加热和冷却时共晶转变的峰值温度分别为430.5 ℃和412.2 ℃、开始温度分别为422.3 ℃和419.8 ℃,其平均值分别为421.4 ℃和421.1 ℃。而2号合金加热和冷却时共晶转变的峰值温度分别为434.1 ℃和408.9 ℃、开始温度分别为428.1 ℃和414.2 ℃,其平均值分别为421.5 ℃和421.2 ℃。为了使合金固溶处理时获得最大的过饱和固溶度,取稍低于共晶转变峰值温度和开始温度平均值的420 ℃作为1号和2号合金的固溶处理温度。固溶处理在井式电阻炉中进行,时采用CO2气体保护。将合金试样在420 ℃保温一定时间后水淬。然后将最优固溶处理参数处理的合金样品进行200 ℃、12 h的时效处理。

图1 铸态合金的DSC曲线

Fig.1 DSC curves of as-cast alloys: (a) Alloy 1; (b) Alloy 2

1.3 组织分析和性能测试

将合金用8%硝酸蒸馏水溶液腐蚀后,在Olympus光学显微镜和配有EDS装置的JOEL JSM-6460LV型扫描电镜上观察组织。并在40 kV和30 mA下用D/Max-1200X型X射线衍射仪分析合金的相组成。而合金的室温和150 ℃抗拉性能测试在CMT5105拉伸实验机上进行,其中常温和高温拉伸速率分别为3 mm/min和1.3 mm/min。蠕变性能测试在GWTA高温蠕变实验机上进行,实验条件为150 ℃和50 MPa,持续时间100 h。

2 结果与分析

2.1 合金的铸态组织

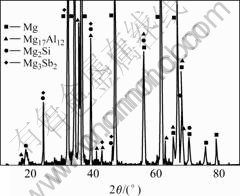

图2所示为2号合金铸态组织的XRD谱。从图中可以看到,实验合金的铸态组织主要由α-Mg、M17Al12、Mg2Si和少量的Mg3Sb2相组成,没有发现含Mn相存在。众所周知,1号合金的铸态组织也主要由α-Mg、M17Al12和Mg2Si相组成。说明添加0.4%Sb到Mg-6A1-1Zn-0.7Si合金中不会形成除Mg3Sb2相外的其它任何新相。

图2 2号合金的XRD谱

Fig.2 XRD pattern of alloy 2

图3和图4所示分别为合金铸态组织的光学和SEM形貌。从图中可以看到,1号和2号实验合金铸态组织中Mg2Si相的汉字状形貌均比较明显。说明添加0.4%Sb对Mg-6A1-1Zn-0.7Si合金组织中汉字状Mg2Si相的变质不明显。这一结果虽然与Quimby等[4]发现Sb对含Si镁合金中的汉字状Mg2Si相没有明显变质作用的结果相吻合,但同时也与袁广银等[5-6]发现Sb对含Si镁合金中汉字状Mg2Si相有明显变质作用的结果相矛盾。对于上述存在的差异,本文作者还将在今后的工作中作进一步的研究。

图3 铸态合金的金相组织

Fig.3 Optical microstructures of as-cast alloys: (a) Alloy 1; (b) Alloy 2

图4 合金铸态组织的SEM像

Fig.4 SEM images of as-cast microstructures of alloys: (a) Alloy 1; (b) Alloy 2

尽管1号和2号合金铸态组织中Mg2Si相的汉字状形貌均较明显,但相对而言,1号合金组织中的汉字状Mg2Si相比较粗大,而2号实验合金组织中的Mg2Si相则较为细小。这说明添加0.4%Sb对Mg-6A1-1Zn-0.7Si合金组织中的汉字状Mg2Si相有一定细化作用。原因可能在于添加到合金中的Sb一般会富集到Mg2Si相生长界面上,其一方面会阻碍Mg2Si相晶粒生长,另一方面使晶界前沿的残余液体形成较大成分过冷促进Mg2Si形核[7]。

2.2 合金的固溶组织

图5和图6所示分别为1号和2号合金在420 ℃下保温不同时间水淬后的金相组织。图7所示为1号和2号合金在420 ℃下分别保温24 h和16 h后合金组织中Mg2Si相的SEM像。从图5和图6可以看到,合金固溶处理后,合金铸态组织中的M17Al12相逐渐溶入基体,只留下Mg2Si相,并且随着固溶时间的增加,合金组织中Mg2Si相的汉字状形貌开始发生变化,有些原本呈直线形的分枝变得断断续续,其中部分Mg2Si相的汉字状分枝断裂为短杆状和条块状(图7)。说明固溶处理可以使汉字状Mg2Si相变质。对比图5和图6可看到,固溶处理对1号合金组织中汉字状Mg2Si相的变质效果相对较差,即使固溶时间达到48 h时仍然可以看见较为明显的汉字状形态(图5(d))。而对于2号合金,固溶时间为8 h时汉字状Mg2Si相就已表现出明显的断裂分解趋势,达到16 h时已看不见明显的汉字状Mg2Si相,原来的汉字状Mg2Si相基本上断裂为短杆状和条块状,并且分布也较为均匀。这说明添加0.4%Sb到Mg-6A1-1Zn-0.7Si合金中可以增强固溶处理变质汉字状Mg2Si相的效果。此外,从图5和图6还看到,在本研究实验条件下,1号和2号合金在固溶时间分别超过24 h和16 h后,合金组织中的Mg2Si相呈现出一定的聚集趋势。基于此,分别取这两个时间作为1号和2号合金最优的固溶处理时间。

图5 固溶时间对1号合金固溶组织的影响

Fig.5 Effects of solid solution time on solutionized microstructure of alloy 1: (a) 8 h; (b) 16 h; (c) 24 h; (d) 48 h

图6 固溶时间对2号合金固溶组织的影响

Fig.6 Effects of solid solution time on solutionized microstructure of alloy 2: (a) 4 h; (b) 8 h; (c) 16 h; (d) 24 h

图7 合金固溶组织中Mg2Si相的形貌

Fig.7 Morphologies of Mg2Si phases in solutionized microstructures of alloys: (a) Alloy 1; (b) Alloy 2

2.3 合金的力学性能

表2列出了1号和2号合金在最佳固溶时间下进行200 ℃、12 h时效后的抗拉性能(包括抗拉强度、屈服强度和伸长率)。作为对比,合金的铸态抗拉性能被一并列入表中。从表2可以看到,无论是1号合金还是2号合金,其常温和高温抗拉性能以及抗蠕变性能在热处理后均得到明显提高。热处理对合金性能的改善可能主要与固溶处理变质了合金组织中汉字状Mg2Si相的形貌有关。众所周知,晶界存在细小和均匀分布的弥散化合物更易阻碍晶界滑移而使合金性能提高[3]。由于合金铸态组织中存在汉字状Mg2Si相,在应力作用下微裂纹易沿汉字状Mg2Si相与α-Mg基体间的界面处扩散而使力学性能降低。相反,固溶处理后Mg2Si相断裂和/或分解为短杆状和条块状则会大大减小微裂纹的扩展,从而在时效处理后获得了较高的力学性能,尤其是伸长率。这一点可从2号合金的拉伸断口形貌得到进一步证实(图8)。从图8中可以看到,合金铸态断口为典型的混合型断口,而热处理后则为明显的韧型断口。此外,从表2还可以看到,2号合金铸态和热处理态下的常温和高温抗拉性能以及抗蠕变性能均较1号合金高。显然,这可能与添加Sb细化了合金铸态组织中的Mg2Si相以及促进了固溶处理变质汉字状Mg2Si相的效果有关。

表2 铸态合金的抗拉性能和蠕变性能

Table 2 Tensile and creep properties of as-cast experimental alloys

图8 2号合金铸态和热处理态拉伸断口的SEM形貌

Fig.8 SEM fractographs of as-cast and aging treatment for alloy 2: (a) As-cast; (b) Aging treatment

2.4 分析和讨论

一般而言,对于Mg-Al-Si系镁合金中的Mg2Si相,如果铸造冷却速度较慢,则会在组织中形成粗大的汉字状Mg2Si相。由于研究中为金属型重力铸造,因而合金组织中Mg2Si相的汉字状形貌比较明显。但经固溶处理后,合金组织中汉字状Mg2Si相原本呈直线形的分枝变得断断续续,并且有的断裂为短杆状,边缘棱角消失,呈现出一定的分解和粒状化趋势。考虑到Si在α-Mg基体中固溶度较低,使其几乎不能在α-Mg基体中扩散,因此汉字状Mg2Si相在固溶处理中的断裂和分解可能只与Si原子在Mg2Si /α-Mg界面的扩散有关。由于在Mg2Si/α-Mg界面一般会存在位错和空位等缺陷,点阵畸变较大、原子处于较高能量状态,且这些地方原子排列不规则、比较开阔,原子运动阻力小,存在Si原子扩散的通道[14-15]。因此固溶处理时,汉字状Mg2Si相表面凹坑和凸起处的Si原子有可能在界面张力作用下逐渐脱离Mg2Si点阵,然后沿Mg2Si/α-Mg界面扩散进入Mg点阵,并在新位置形成Mg2Si颗粒,从而使Mg2Si相凹坑越来越深(如图7中B和D处),直至断裂。而凸起处(如图7中A和C处)则变平,并最终使得汉字状Mg2Si相形貌发生变化。由于添加Sb可以使合金组织中的汉字状Mg2Si相细化,因而更有利于固溶处理时Si在Mg2Si/α-Mg界面的扩散。相应地,固溶处理对Sb变质合金组织中的汉字状Mg2Si相的变质效果更好。也正是由于更好的固溶变质效果,使得2号合金时效处理后获得了较1号合金更高的抗拉性能和蠕变性能。

此外,利用吉布斯-汤姆逊定理还可对固溶处理变质汉字状Mg2Si相作进一步阐述。众所周知,汉字状Mg2Si相不同部位的曲率半径存在一定的差异,并且大曲率处与小曲率处间存在Si浓度梯度[16]。因此固溶处理时Si原子会从高浓度的曲率处向低浓度的平界面处扩散,从而使该处的局部Si浓度平衡遭到破坏。为保持Si浓度平衡,小曲率半径处会发生溶解以弥补Si浓度的不足。而平界面处的α-Mg基体则可能会因Si的过饱和而析出Mg2Si相。如此不断进行,大曲率处被溶解,造成汉字状Mg2Si相的凸起部位钝化变平。而在汉字状Mg2Si相曲率较大的凹坑处, 由于与坑壁接触的固溶体具有较高的溶解度,也会引起Si的扩散并以Mg2Si形式在附近平界面上析出。为了保持这种亚稳定平衡,凹坑两侧的Mg2Si相尖角将逐渐溶解,而使曲率半径增大,这样又破坏了此处界面表面张力的平衡。为了保持表面张力的平衡,凹坑将因Mg2Si相的溶解而加深,直至断裂。

3 结论

1) 固溶处理可以变质Mg-6A1-1Zn-0.7Si合金组织中的汉字状Mg2Si相,使Mg2Si相从汉字状变为短杆状和条块状,并且添加0.4%Sb到Mg-6A1-1Zn-0.7Si合金中可以进一步增强固溶处理变质汉字状Mg2Si相的效果。

2) 热处理可以提高Mg-6A1-1Zn-0.7Si合金的抗拉性能以及抗蠕变性能,并且添加0.4%Sb到Mg-6A1-1Zn-0.7Si合金中可以进一步增强热处理对合金性能的改善作用。

REFERENCES

[1] Luo A, Pekguleryuz M Z. Review cast magnesium alloys for elevated temperature applications[J]. Journal of Materials Science, 1994, 29: 5259-5271.

[2] Dargusch M S, Bowles A L, Pettersen K, Bakke P, Dunlop G L. The effect of silicon content on the microstructure and creep behavior in die-cast magnesium AS alloys[J]. Metallurgical and Materials Transactions A, 2004, 35: 1905-1909.

[3] Yoo M S, Shin K S, Kim N J. Effect of Mg2Si particles on the elevated temperature tensile properties of squeeze-cast Mg-Al alloys[J]. Metallurgical and Materials Transactions A, 2004, 35: 1629-1632.

[4] Quimby P D, Lu S Z, Plichta R, Visser D K, Jacobe K P. Effects of minor addition and cooling rate on the microstructure of cast magnesium-silicon alloys[C]//Luo A, Neelameggham N, Beals R. Magnesium Technology. San Antonio, Texas, USA: TMS, 2006: 535-538.

[5] Yuan G Y, Liu Z L, Wang Q D, Ding W J. Microstructure refinement of Mg-Al-Zn-Si alloys[J]. Materials Letters, 2002, 56: 53-58.

[6] 袁广银, 刘满平, 王渠东, 朱燕萍, 丁文江. Mg-A1-Zn-Si合金的显微组织细化[J]. 金属学报, 2002, 38(10): 1105-1108.

YUAN Guang-yin, LIU Man-ping, WANG Qu-dong, ZHU Yan-ping, DING Wen-jiang. Microstructure refinement of Mg-Al-Zn-Si alloys[J]. Acta Metallurgica Sinica, 2002, 38(10): 1105-1108.

[7] Srinivasan A, Pillai U T S, Pai B C. Microstructure and mechanical properties of Si and Sb added AZ91 magnesium alloy[J]. Metallurgical and Materials Transactions A, 2005, 36(8): 2235-2243.

[8] Nam K Y, Song D H, Lee C W, Lee S W, Park Y H, Cho K M, Park I M. Modification of Mg2Si morphology in as-cast Mg-Al-Si alloys with strontium and antimony[J]. Materials Science Forum, 2006, 510/511: 238-241.

[9] 陈 晓, 傅高升, 钱匡武. Ca对原位自生Mg2Si/ZM5复合材料组织与性能的影响[J]. 中国有色金属学报, 2005, 15(3): 410-414.

CHEN Xiao, FU Gao-sheng, QIAN Kuang-wu. Influence of Ca addition on microstructure and mechanical properties of in-situ Mg2Si/ZM5 magnesium matrix composite[J]. The Chinese Journal of Nonferrous Metals, 2005, 15 (3): 410-414.

[10] 艾延龄, 罗承萍, 刘江文, 黄雁飞. 含Ca及Si镁合金的显微组织及力学性能[J]. 中国有色金属学报, 2004, 14(11): 1844-1849.

AI Yan-ling, LUO Cheng-ping, LIU Jiang-wen, HUANG Yan-fei. Microstructure and mechanical properties of magnesium alloys containing Ca and Si [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1844-1849.

[11] Kim J J, Kim D H, Shin K S, Kim N J. Modification of Mg2Si morphology in squeeze cast Mg-Al-Zn-Si alloys by Ca or P addition[J]. Scripta Materialia, 1999, 41(3): 333-340.

[12] 张金山, 高义斌, 裴利霞, 杜宏伟, 许春香, 韩富银. P变质对Si合金化AZ91镁合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2006, 16(8): 1361-1367.

ZHANG Jin-shan, GAO Yi-bin, PEI Li-xia, DU Hong-wei, XU Chun-xiang, HAN Fu-yin. Effect of P modifying on microstructures and mechanical properties of Si alloying AZ91 magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(8): 1361-1367.

[13] 黄晓锋, 王渠东, 刘六法, 朱燕萍, 袁广银, 卢 晨, 丁文江. 混合稀土对Mg-5Al-1Si组织及性能的影响[J]. 稀有金属材料与工程, 2005, 34(5): 795-798.

HUANG Xiao-feng, WANG Qu-dong, LIU Liu-fa, ZHU Yan-ping, YUAN Guang-yin, LU Chen, DING Wen-jiang. Effect of RE on the microstructure and properties of Mg-5Al-1Si alloy[J]. Rare Metal Materials and Engineering, 2005, 34(5): 795-798.

[14] Lu Y Z, Wang Q D, Zeng X Q, Zhu Y P, Ding W J. Behavior of Mg-6Al-xSi alloys during solution heat treatment at 420 ℃[J]. Materials Science and Engineering A, 2001, 301: 255-258.

[15] Barbagallo S. Microstructural evolution of AS21X HPDC alloy during thermal treatment[J]. International Journal of Cast Metals Research, 2004, 17(6): 370-375.

[16] 贾树卓, 徐春杰, 郭学锋, 郑水云, 张忠明, 吕 涛. 热处理对原位自生Mg2Si/Mg-Al基复合材料组织与性能的影响[J]. 材料热处理学报, 2006, 27(6): 25-28.

JIA Shu-zhuo, XU Chun-jie, GUO Xue-feng, ZHENG Shui-yun, ZHANG Zhong-ming, LV Tao. Influence of solution heat treatment and ageing on microstructure and properties of in-situ Mg2Si/Mg-Al matrix composite[J]. Transactions of Materials and Heat Treatment, 2006, 27(6): 25-28.

基金项目:重庆市科技攻关计划资助项目(CSTC-2006AA4012-9-6)

收稿日期:2007-04-20;修订日期:2007-08-22

通讯作者:杨明波,教授,博士;电话:023-68667455; E-mail: yangmingbo@cqit.edu.cn

(编辑 何学锋)